Изобретение относится к области материаловедения лубоволокнистого стеблевого сырья, в котором содержащееся волокно может применяться в текстильной промышленности, а также при производстве иных нетканых материалов. Изобретение может быть использовано при квалиметрии на этапах производства и переработки льняной путанины [1], то есть спутанных стеблей соломы или тресты льна, например, льна масличного.

Существующие способы оценки отделяемости волокна от древесины в стеблях льна основаны либо на органолептическом анализе стеблей по их внешнему или посредством лабораторного испытания с применением приборов [2].

Способ с использованием лабораторного оборудования является более точным, но длительным [2]. Он включает подготовку пробы стеблей для анализа, ее механическую обработку и расчет оценки отделяемости волокна от древесины. Недостатком способа является необходимость применения только целых, выровненных по длине и параллелизованных друг относительно друга стеблей, из которых в разных зонах их длины можно вырезать отрезки длиной не менее 10 см.

Однако на практике при использовании малозатратных технологий получают стебли в виде спутанной однотипной массы (путанины), то есть совокупности смещенных по длине друг относительно друга и дезориентированных по углу расположения стеблей, у многих из которых повреждена структура стебля (имеется согнутость, надломы и т.п.). При определении качества такого спутанного сырья оценка показателя отделяемости волокна от древесины с использованием способа [2] становится невозможной.

Однако по технической сущности и достигаемому эффекту известный способ [2] наиболее близок к заявляемому и поэтому может быть принят в качестве прототипа.

Технической задачей изобретения является упрощение анализа и повышение точности оценки отделяемости волокна от древесины стеблей льняной путанины.

Поставленная техническая задача достигается тем, что в способе оценки отделяемости волокна от древесины стеблей льняной путанины, включающем подготовку пробы для анализа, ее механическую обработку и расчет оценки отделяемости волокна от древесины, согласно изобретению, перед механической обработкой пробу располагают равномерно по всей длине рабочей камеры, имеющей форму тороида с прямоугольным сечением, расстояние от центра которого до центра тороида не менее 0,15 м, механическую обработку осуществляют в течение постоянного времени, но не более 5 секунд путем циклических возвратно-поступательных перемещений в разных направлениях элементов пробы в рабочей камере посредством их взаимодействия с неподвижными и подвижными, перемещающимися относительно неподвижных с линейной скоростью не менее 7 м/с, колками с формой, обеспечивающей соскальзывание образуемой при обработке костро-волокнистой смеси с их поверхности; одновременно с обработкой проводят частичную сепарацию образуемой костро-волокнистой смеси с выводом из зоны обработки за счет центробежных сил части костры, входящей в состав стеблей пробы, а оценку отделяемости рассчитывают в виде отношения массы выделенной при сепарации костры к исходной массе пробы стеблей.

Особенностью предлагаемого способа оценки отделяемости волокна от древесины стеблей льняной путанины является исключение требования для использования для анализов только целых стеблей. При предлагаемом способе исходный продукт представляет из себя массу спутанных дезориентированных по углу и смещенных друг относительно друга и не целых по длине стеблей, имеющих поломанность. Поэтому в качестве исходной пробы применяют пробу определенной массы стеблей, отобранной от анализируемой партии льна. Далее отобранную пробу стеблей размещают в рабочей зоне для механической обработки и подвергают частичному обескостриванию. Доля костры, которая выделяется из зоны обработки при сепарации должна характеризовать отделяемостью волокна от древесины под действием постоянных по интенсивности и времени действия внешних воздействий.

Равномерное расположение перед механической обработкой пробы стеблей по всей длине рабочей камеры, имеющей форму тороида с прямоугольным сечением, обеспечивает равные для всех элементов пробы условия механических воздействий при обработке.

Использование механической обработки пробы в рабочей зоне с формой тороида в течение постоянного времени, но не более 5 секунд путем циклических возвратно-поступательных перемещений в разных направлениях элементов пробы позволяет обеспечить процесс частичного обескостривания. При указанном времени обработки доля выделенной из стеблей костры будет связана со степенью ее связи с волокном. При этом будет наблюдаться наибольший контраст по различием доли костры для партий, имеющих разную степень связи между кострой и древесиной в стеблях. При увеличении времени обработки эти различия существенно снижаются. Это будет способствовать более точной оценки отделяемости для партий спутанных стеблей льна, имеющих разную степень исходной вылежки или вымочки.

Циклические возвратно-поступательные перемещения в разных направлениях элементов пробы посредством их взаимодействия с неподвижными и подвижными, перемещающимися относительно неподвижных с линейной скоростью не менее 7 м/с, позволяет обеспечить скользящий изгиб участков стеблей с ослаблением у них связей между волокном и древесиной с последующем частичным отделением части древесины от исходных стеблей пробы.

Прямоугольное сечение камеры позволяет равномерно распределять элементы пробы по ширине рабочей камеры. При этом расстояние от его центра сечения до центра тороида не менее 0,15 м обеспечивает должное прижатие массы пробы к периферийной образующей с перфорацией камеры для удаления из нее образующихся частей древесины в процессе сепарации получаемой при обработке костро-волокнистой смеси.

Осуществление обработки посредством взаимодействия пробы с подвижными и неподвижными колками с формой, обеспечивающей соскальзывание образуемой при обработке костро-волокнистой смеси с их поверхности, позволяет обеспечить постоянное перемещение в разных направлениях элементов пробы в рабочей камере относительно колков. Это интенсифицирует процесс механической обработки и обескостривания стеблей.

Относительная линейная скорость подвижных и неподвижных колков не менее 7 м/с обеспечивает условия при расстоянии от центра сечения тороида до центра самого тороида не менее 0,15 м, должную центростремительную силу. Такая сила будет способствовать эффективной реализации процесса сепарации и выделение из рабочей зоны через перфорированный участок или колосниковую решетку, которые являются частью длины периферийной образующей камеры.

Использование в виде оценки отделяемости волокна от древесины стеблей льняной путанины отношение массы выделенной при сепарации костры к исходной массе пробы стеблей упрощает расчеты, повышает их точность, а также не требует дорогостоящих средств измерения и контроля.

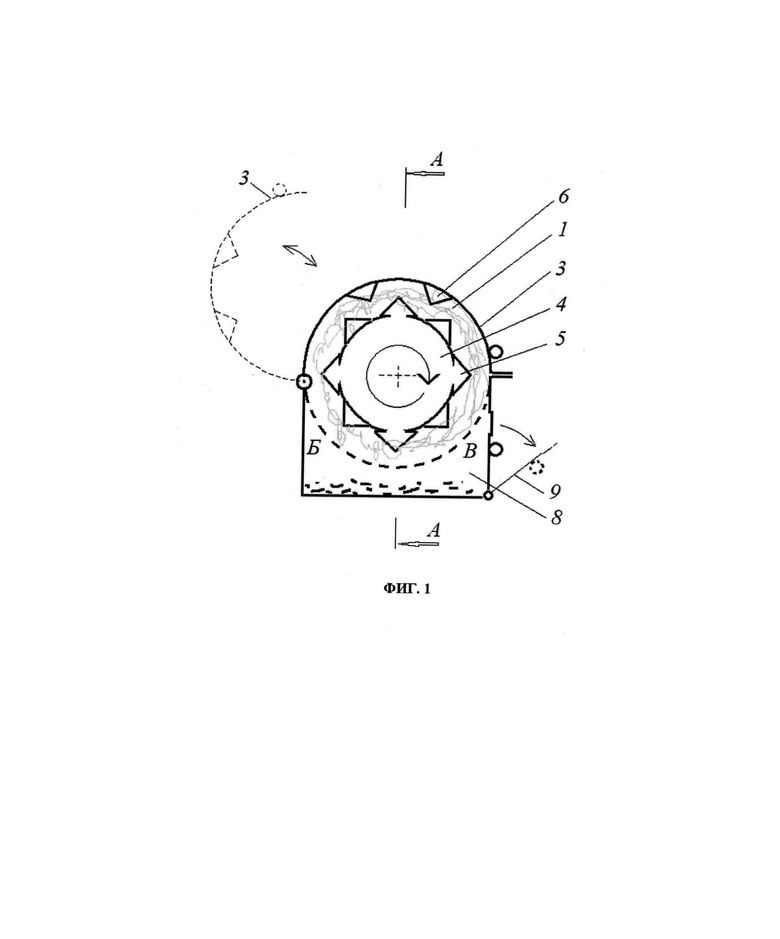

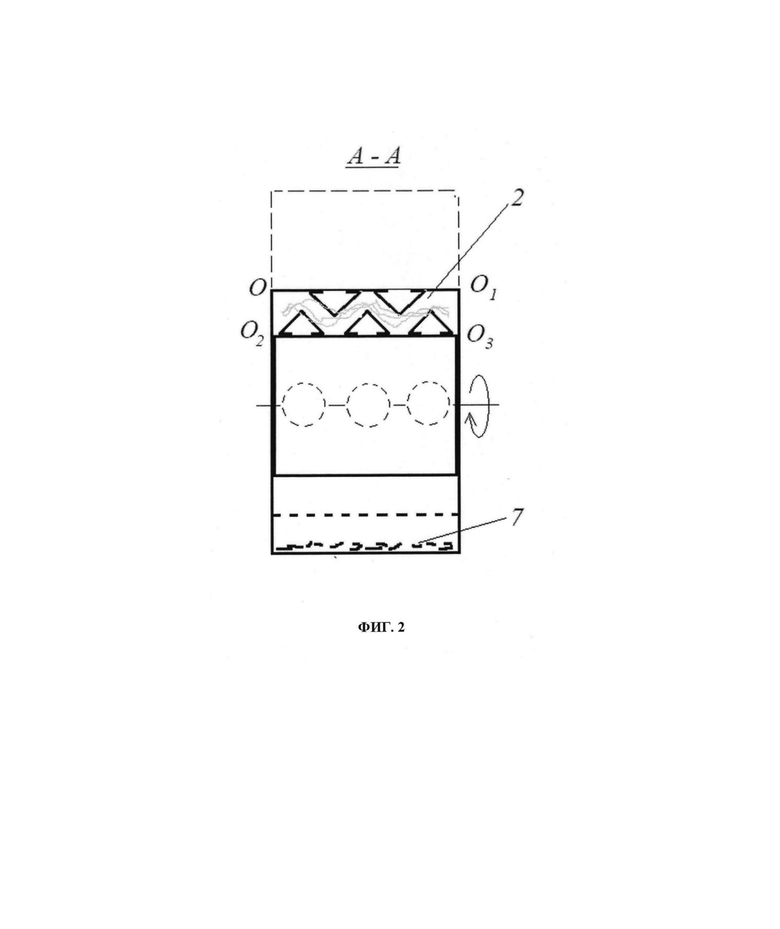

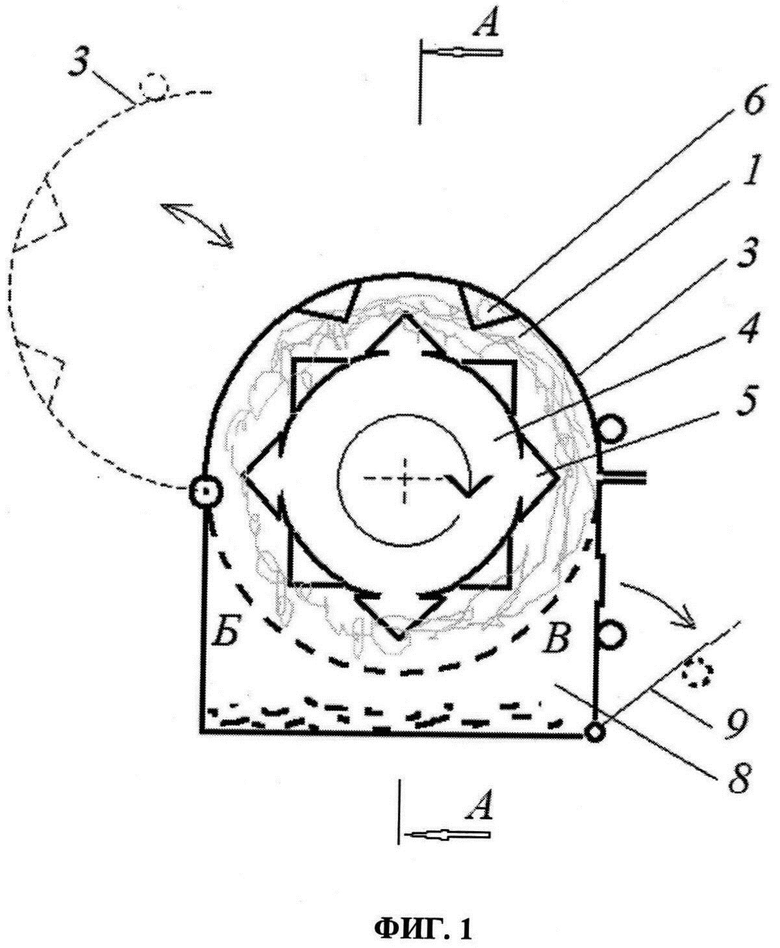

Существо предполагаемого изобретения поясняется чертежом. На фиг. 1 представлена схема рабочей камеры (вид сбоку). На фиг. 2 представлено сечение А-А, в которой производится механическая обработка пробы стеблей льняной путанины.

Пример конкретного выполнения.

От партии стеблей льняной путанины в виде тресты отбирают пробу 1 массой М ≈10…20 г. В рассматриваемом примере масса составляет 10 г. Эту пробу 1 равномерно раскладывают по длине рабочей камеры 2 для обработки (см. фиг. 1). Рабочая камера имеет форму тороида с прямоугольным сечением (ОО1О2О3). Раскладку пробы осуществляют при поднятой крышке 3 на нижнюю внутреннюю поверхность камеры, которая одновременно является поверхностью барабана 4 с установленными на нем колками 5. На крышке 3 также установлены неподвижные колки 6. Установлены все колки таким образом, чтобы при вращении барабана траектории колков 5 не пересекались с траекториями колков 6. Это будет исключать соударения колков.

Периферийная (внешняя) поверхность прямоугольного сечения тороида, но под барабаном, то есть участок Б-В выполнен в виде перфорированной поверхности (в виде системы отверстий или колосниковой решетки), относительно которой может выделяться костра 7 для последующего сбора в камеру 8 с боковой дверцей 9.

После равномерной раскладки пробы 1 по всей периферийной поверхности барабана осуществляют закрытие крышки 3 с последующим включением привода вращения барабана 4. Время вращения при обработке постоянное, равно 2 с. В процессе вращения происходит обработка пробы стеблей путанины. Ее суть основана на взаимодействии путанины с подвижными 5 и неподвижными 6 колками при относительной линейной скорости перемещения подвижных и неподвижных колков не менее 7 м/с. В рассматриваемом примере относительная скорость равна 6 м/с. Так как колки имеют форму конуса, обеспечивающего соскальзывание образуемой при обработке костро-волокнистой смеси с их поверхности, то будут возникать циклические возвратно-поступательные перемещения разных участков пробы по разным направлениям (вправо-влево и вверх-вниз) в рабочей зоне. Из-за этого будет наблюдаться частичное отделение древесной части из стеблей путанины. В результате в рабочей камере будет образовываться костро-волокнистая смесь.

Так как барабан при обработке вращается, а величина расстояния от центра прямоугольного сечения тороида (ОО1О2О3) до центра самого тороида не менее 0,15 м (в рассматриваемом примере 0,14 м), то при относительной линейной скорости валков 6 м/с применительно к костро-волокнистой смеси формируется центростремительная сила. Она способствует эффективной реализации процесса сепарации, то есть выделению из рабочей зоны через перфорированный участок нижней (под барабаном) образующей Б-В камеры древесных частей путанины (костры) 7 в камеру 8 с боковой дверцей 9. В рассматриваемом примере масса костры после обработки оказалась равной 2,5 г.

Зная массу исходной пробы М и массу костры Мк, выделенной при сепарации в камеру 8, производят оценку отделяемости Оот стеблей льняной путанины в виде отношения массы выделенной при сепарации костры к исходной массе пробы стеблей, то есть Оот=Мк/М. Чем больше значение Оот, тем лучше отделяется костра от древесины. Это будет означать лучшую готовности стеблей путанины к последующей переработке для получения волокна. В рассматриваемом примере оценка отдаляемости Оот оказалась равной 2,5/10=0,25.

Подобным образом провели испытание второй партии стеблей льняной путанины, которая по внешнему виду характеризовалась, как недолежалая треста. Масса исходной пробы составила 10 г. Количество образованной при обработке костры 1,8 г. В итоге Оот=0,18.

Сравнивая результаты анализа по оценкам отделяемости, сделано заключение, что вторая партия имеет меньшее значение Оот. Это означает, что последующее обескостривание стеблей этой партии при механической обработке с целью получения волокна будет протекать менее эффективно.

Предлагаемый способ оценки отделяемости стеблей льняной путанины не требует значительных затрат на реализацию, а его использование позволяет повысить точность результатов анализа. Поэтому предлагаемый способ может применяться при проведении материаловедческих испытаний в рамках задач квалиметрии и стандартизации лубоволокнистого сырья.

Список используемых источников

1. ГОСТ Р 52784-2007 «Лен-долгунец. Термины и определения» - дата введения в действие 01.01.2009.

2. ГОСТ Р 53143-2008 Треста льняная. Требования при заготовках - дата введения в действие 01.01.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистой ленты из стеблей лубяных культур | 1986 |

|

SU1379349A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2008 |

|

RU2384656C1 |

| СПОСОБ СУШКИ ЛЬНЯНОЙ ТРЕСТЫ | 2009 |

|

RU2442085C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175693C1 |

| Способ получения лубяного волокна | 1977 |

|

SU636268A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ ТРЕСТЫ К ТРЕПАНИЮ | 2008 |

|

RU2363778C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2016 |

|

RU2651432C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОТИПНОГО ЛУБЯНОГО ВОЛОКНА | 2015 |

|

RU2598833C1 |

| СПОСОБ СУШКИ ЛЬНЯНОЙ ТРЕСТЫ | 2009 |

|

RU2430317C1 |

| Устройство для обескостривания слоя стеблей лубяных культур | 1990 |

|

SU1754808A1 |

Изобретение относится к области материаловедения лубоволокнистого стеблевого сырья. Способ оценки отделяемости волокна от древесины стеблей льняной путанины включает подготовку пробы, ее механическую обработку, расчет оценки отделяемости волокна от древесины, причем перед механической обработкой пробу располагают равномерно по всей длине рабочей камеры, имеющей форму тороида с прямоугольным сечением, расстояние от центра которого до центра тороида не менее 0,15 м, механическую обработку осуществляют в течение постоянного времени, не более 5 секунд путем циклических возвратно-поступательных перемещений в разных направлениях элементов пробы в рабочей камере посредством их взаимодействия с неподвижными и подвижными, перемещающимися относительно неподвижных с линейной скоростью не менее 7 м/с, колками с формой, обеспечивающей соскальзывание образуемой костро-волокнистой смеси с их поверхности; одновременно с обработкой проводят частичную сепарацию образуемой костро-волокнистой смеси с выводом из зоны обработки, входящей в состав стеблей пробы, оценку отделяемости рассчитывают в виде отношения массы, выделенной при сепарации костры к исходной массе пробы стеблей. Технический результат - упрощение анализа и повышение точности оценки отделяемости волокна от древесины стеблей льняной путанины. 2 ил.

Способ оценки отделяемости волокна от древесины стеблей льняной путанины, включающий подготовку пробы для анализа, ее механическую обработку и расчет оценки отделяемости волокна от древесины, отличающийся тем, что перед механической обработкой пробу располагают равномерно по всей длине рабочей камеры, имеющей форму тороида с прямоугольным сечением, расстояние от центра которого до центра тороида не менее 0,15 м, механическую обработку осуществляют в течение постоянного времени, но не более 5 секунд путем циклических возвратно-поступательных перемещений в разных направлениях элементов пробы в рабочей камере посредством их взаимодействия с неподвижными и подвижными, перемещающимися относительно неподвижных с линейной скоростью не менее 7 м/с, колками с формой, обеспечивающей соскальзывание образуемой при обработке костро-волокнистой смеси с их поверхности; одновременно с обработкой проводят частичную сепарацию образуемой костро-волокнистой смеси с выводом из зоны обработки за счет центробежных сил части костры, входящей в состав стеблей пробы, а оценку отделяемости рассчитывают в виде отношения массы выделенной при сепарации костры к исходной массе пробы стеблей.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТДЕЛЯЕМОСТИ ВОЛОКНА В СТЕБЛЯХ ЛЬНЯНОЙ ТРЕСТЫ | 2021 |

|

RU2767015C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТДЕЛЯЕМОСТИ ЛЬНЯНОЙ ТРЕСТЫ | 2011 |

|

RU2464547C1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА ЛЬНЯНОЙ ТРЕСТЫ | 2006 |

|

RU2312177C1 |

| Устройство для обескостривания слоя стеблей лубяных культур | 1990 |

|

SU1754808A1 |

| Устройство для определения отделяемости волокна от древесины | 1984 |

|

SU1196770A1 |

| Установка для изготовления асбестоцементных изделий | 1987 |

|

SU1523353A1 |

Авторы

Даты

2024-08-14—Публикация

2023-02-16—Подача