Изобретение относится к агропромышленному и текстильному производству лубоволокнистого сырья и может быть использовано для производства текстильных изделий и иных волокносодержащих материалов.

В настоящее время существует проблема импортозамещения хлопка. Поэтому актуальной является задача по получению хлопкоподобного волокна льна (или конопли), иногда называемого модифицированным волокном льна или котонином.

Для решения данной задачи известны и появляются новые способы механической и химической обработки короткого льна и льняных отходов для получения котонина, пригодного для переработки на уже имеющемся оборудовании хлопчатобумажного производства.

Известен способ получения котонина, включающий химическую обработку путем варки технического волокна, промывки и отжима, пропускание волокна через волчки для рыхления и сушку [1].

Недостатком известного способа является получение котонина неравномерного по длине; его длина колеблется от 1 до 200 мм и содержит только 35-40% прядомых волокон, которые ближе подходят к длине хлопка.

Также известен также способ получения котонина, включающий химическое облагораживание льняной ленты при одновременном вытягивании ее в мокром виде между двумя парами вытяжных цилиндров и сушку, при этом получают штапель котонина равный или очень близкий по длине штапелю хлопка [2]. Однако при использовании этого способа получаются комплексы волокон достаточно большой линейной плотности, что ограничивает область их использования. Такие волокнистые комплексы перерабатывают в пряжу только в смеске с хлопковым волокном.

Для устранения этих недостатков предложен также способ получения котонина, включающий облагораживание ленты из лубяного волокна, преимущественно льна или пеньки, ее штапелирование и сушку [3].

Однако при реализации способа [3] наблюдаются его недостатки, связанные с переработкой ленты из лубяного волокна, облагороженной с использованием химикатов, сушкой штапелированного волокна с повышенной влажностью, а также с использованием метода штапелирования путем разрыва мокрой ленты. Это ведет к повышению энергетических затрат на сушку и затрат производства из-за использования и очистки химических растворов, а также при известном способе не обеспечивается эффективная очистка штапелированных волокон от не целлюлозных примесей в виде остатков покровных тканей.

Несмотря на указанные недостатки способ [3] по своей технической сущности и достигаемому эффекту является наиболее близким к заявляемому изобретению.

Задачей изобретения является создание способа получения котонина, обеспечивающего повышение качества штапелированных волокон за счет более полной очистки их от неволокнистых примесей, а также снижение производственных затрат.

Решение указанной задачи достигается тем, что в способе получения котонина, включающем облагораживание ленты из лубяного волокна, преимущественно льна или пеньки, ее сушку и штапелирование, согласно изобретению, облагораживание ленты осуществляют с использованием водной мочки, после чего ленту пропускают между отжимными валками для снижения влажности волокон, затем подвергают чередующимся между собой операциями контактной сушки ленты с предварительным увеличением ее ширины и промину посредством рифленых валков, далее ленту штапелируют путем скользящего знакопеременного изгиба, при котором поступающую к зоне штапелирования ленту удерживают между вращающимися прижимными валками, а свободный конец ленты в зоне штапелирования подвергают натяжению за счет сил инерции и трения, возникающих вследствие скользящего знакопеременного изгиба относительно закругленных кромок пластин, перемещающихся по кругу относительно оси, расположенной перпендикулярно направлению поступающей ленты, причем длину получаемых штапелированных волокон, величину сил инерции и трения можно изменять в зависимости от цвета волокон в ленте, ее толщины и влажности путем регулировки скорости подачи ленты в зону штапелирования, скорости скольжения и суммарного угла изгиба ленты относительно закругленных кромок пластин.

Облагораживание ленты с использованием водной мочки позволяет снизить затраты, связанные с использованием химических растворов с повышенной температурой, например, используемых на производстве [4]. Использование водной мочки лубяных волокон в ленте, подобно водной мочке лубяных растений [5] позволяет взамен химических препаратов обеспечивать ослабление межволоконных связей за счет микробиологических процессов при более низкой температуре.

Пропускание ленты после ее облагораживания с использованием водной мочке между отжимными валками обеспечивает снижение влажности волокон, что также снижает затраты на ее последующую сушку.

Применение после отжима ленты чередующихся между собой операций контактной сушки ленты с предварительным увеличением ее ширины и промину посредством рифленых валков позволяет повысить эффективность сушки ленты с одновременным обеспечением снижения межволоконных связей из-за склеивания волокон в процессе сушки. Это будет способствовать повышении эффективности процесса штапелирования ленты, а в конечном итоге повышению процесса штапелирования и снижению производственных затрат

Использование процесса штапелирования путем скользящего знакопеременного изгиба относительно закругленных кромок пластин позволяет более эффективно ослаблять межволоконные связи в ленте в процессе ее разволокнения за счет возникновения сдвиговых напряжений. Кроме этого, при скользящем изгибе будут более эффективно удаляться с волокон неволокнистые примеси (костра и покровные ткани). Все это, в итоге, приведет к повышению качества котонина.

Использование операции удерживания поступающей к зоне штапелирования ленту между вращающимися прижимными валками, а также натяжение в зоне штапелирования волокнистых комплексов в свободном конце ленты за счет сил инерции и трения, возникающих вследствие скользящего знакопеременного изгиба относительно закругленных кромок пластин, будет способствовать следующему. Во-первых, формирование сил инерции и трения будет обеспечивать требуемое натяжение волокон на конце ленты, из-за которых будет обеспечиваться разволокнение ленты, а именно ее штапелирование на основе разрушения связей между элементарными волокнами и комплексами. Это же натяжение будет способствовать прижатию волокон в ленте к закругленным кромкам перемещающихся по круговой траектории пластин. Во-вторых, формирование сил инерции, направленных к концу волокон и от центра закругленного участка кромки, будет способствовать лучшей очистке волокон и отделению потерявших связь с другими волокнами из их общей массы.

Перемещение закругленных кромок пластин по кругу относительно оси, расположенной перпендикулярно направлению поступающей ленты обеспечивает снижение вариации сил натяжения и прижатия волокон к кромкам при штапелировании. В итоге это будет повышать качество котонина.

Изменение длины получаемых штапелированных волокон, величин сил инерции и трения в зависимости от цвета волокон в ленте, ее толщины и влажности путем регулировки скорости подачи ленты в зону штапелирования, скорости скольжения и суммарного угла изгиба ленты относительно закругленных кромок пластин позволяет получать следующие эффекты, связанные со снижением затрат при получении котонина требуемых параметров по его длине и тонине волокон.

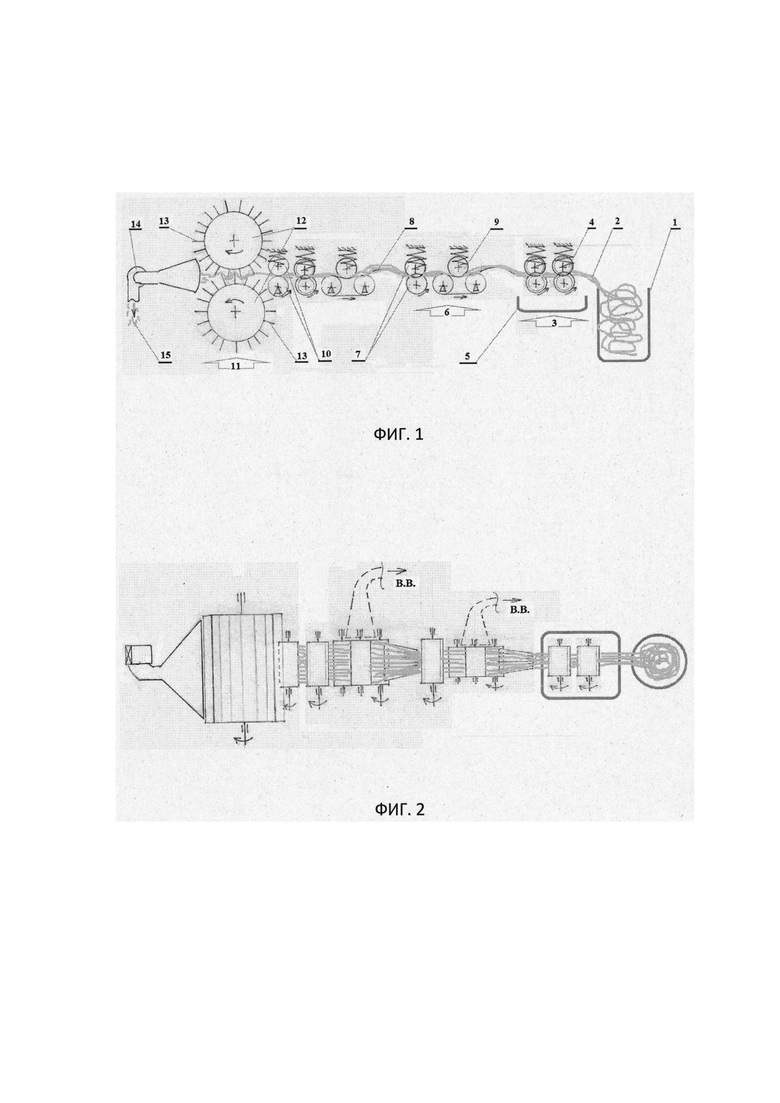

Сущность предлагаемого способа поясняется чертежом. На фиг.1 представлена схема реализации предлагаемого способа. На фиг.2 указан вид сверху схемы реализации предлагаемого способа.

Предлагаемый способ осуществляется следующим образом.

Ленту из льняного волокна, например, с развесом 20-30 г/пог.м укладывают в носитель, который погружают в воду с температурой ≈36 С°. Процесс водной мочки проводят по типу мочки, режимы которой представлены в [5]. По завершению мочки носитель вынимают из мочильной жидкости и освобождают ленту от ее свободной части жидкости путем ее стекания. После этого носитель 1 с лентой 2 перемещают к отжимному узлу 3. В нем ленту 2 пропускают между отжимными валками 4 для снижения влажности волокон. Свободная влага вследствие отжима попадает в поддон 5 и отводится из зоны обработки. Далее отжатую ленту подвергают чередующимся между собой операциями контактной сушки ленты в узле сушки 6 с предварительным увеличением ее ширины и промину посредством рифленых валков в узле промина 7. При этом предварительное увеличение ширины ленты происходит с использованием специального узла для расширения посредством применения изогнутых полозов 8. Узел сушки 6 функционирует посредством перемещения материала под перфорированным нагретым полым цилиндром 9. При соприкосновении с ним испаряющаяся влага в виде пара или влажного воздуха В.В., отводится от ленты и узла сушки.

После сушки и промина увеличенная по ширине лента поступает в пару зажимных валков 10, а при последующем перемещении попадает в узел штапелирования 11 в виде вращающихся рифленых барабанов 12. Их рифли представляют пластины 13 с закругленными кромками. В зоне штапелирования рифли одного барабана заходят относительно рифлей другого. Из-за этого лента в зоне между барабанами подвергается скользящему знакопеременному скользящему изгибу. При значительных скоростях вращения барабанов волокнистые концы ленты начинают натягиваться за счет сил инерции и трения. При и возникновении из ленты выделяются элементарные волокна или комплексы, представляющие из себя котонин. На выходе из зоны штаперирования котонин принудительно отводится с использованием отсоса с применением вентилятора 14. После вентилятора полученный котонин 15 прессуется, упаковывается и направляется потребителю.

Предлагаемый способ получения котонина не требует значительных затрат на реализацию, а его использование возможно при решении задач импортозамещения хлопка, а также при производстве хлопкольняной пряжи в условиях хлопчатобумажных производств.

Источники информации

1. Рыбаков В.М. Котонин в прядении. Московский текстильный институт, Москва, 1931, с. 6.

2. Котонизация лубяных волокон, "Вестник льняного и пенькового дела", Москва, 1930, с. 58-60.

3. Патент РФ №2119559, опубл. 27. 09.1998 г.

4. Регламентированные технологические процессы обработки ровницы, пряжи и ткани, ЦНИИТЭИлегпром, Москва, 1972, с. 8-15.

5. Дербенев С.И., Лунев И.Я., Миронов И.Я. Технология промышленной биологической мочки лубяного сырья - Москва: Лег. индустрия, 1968. - 290 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИНА | 1997 |

|

RU2119559C1 |

| СПОСОБ ПОДГОТОВКИ ЛЕНТЫ ИЗ ЛУБЯНЫХ ВОЛОКОН | 2014 |

|

RU2572456C2 |

| УСТРОЙСТВО ДЛЯ ШТАПЕЛИРОВАНИЯ ЛУБЯНОГО ВОЛОКНА В ЛЕНТЕ | 1999 |

|

RU2142525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОТИПНОГО ЛУБЯНОГО ВОЛОКНА | 2015 |

|

RU2598833C1 |

| СПОСОБ МЕХАНИЧЕСКОГО ШТАПЕЛИРОВАНИЯ ЛЬНЯНЫХ ВОЛОКОН В ЛЕНТЕ | 1996 |

|

RU2104340C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРОТКОШТАПЕЛЬНОГО ЛЬНЯНОГО ВОЛОКНА | 2003 |

|

RU2230841C1 |

| СПОСОБ ПЕРВИЧНОЙ ОБРАБОТКИ ЛЬНА | 1993 |

|

RU2124591C1 |

| СПОСОБ ОБРАБОТКИ ЛУБЯНОГО ВОЛОКНА В ВИДЕ ЛЕНТЫ | 1998 |

|

RU2132891C1 |

| СПОСОБ МЕХАНИЧЕСКОГО ШТАПЕЛИРОВАНИЯ ЛЬНЯНОГО ВОЛОКНА В ЛЕНТЕ | 2002 |

|

RU2206646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОГО ВОЛОКНА | 2004 |

|

RU2297477C2 |

Изобретение относится к агропромышленному и текстильному производству лубоволокнистого сырья и может быть использовано для производства текстильных изделий и иных волокносодержащих материалов. Заявленный способ получения котонина включает облагораживание ленты из лубяного волокна, ее сушку и штапелирование. При этом облагораживание ленты осуществляют с использованием водной мочки, после чего ленту пропускают между отжимными валками для снижения влажности волокон, а затем подвергают чередующимся между собой операциями контактной сушки ленты с предварительным увеличением ее ширины и промину посредством рифленых валков. Далее ленту штапелируют путем скользящего знакопеременного изгиба, при котором поступающую к зоне штапелирования ленту удерживают между вращающимися прижимными валками, а свободный конец ленты в зоне штапелирования подвергают натяжению за счет сил инерции и трения, возникающих вследствие скользящего знакопеременного изгиба относительно закругленных кромок пластин, перемещающихся по кругу относительно оси, расположенной перпендикулярно направлению поступающей ленты. Изобретение позволяет повысить качество штапелированных волокон за счет более полной очистки их от неволокнистых примесей, а также снизить производственные затраты. 2 ил.

Способ получения котонина, включающий облагораживание ленты из лубяного волокна, преимущественно льна или пеньки, ее сушку и штапелирование, отличающийся тем, что облагораживание ленты осуществляют с использованием водной мочки, после чего ленту пропускают между отжимными валками для снижения влажности волокон, затем подвергают чередующимся между собой операциями контактной сушки ленты с предварительным увеличением ее ширины и промину посредством рифленых валков, далее ленту штапелируют путем скользящего знакопеременного изгиба, при котором поступающую к зоне штапелирования ленту удерживают между вращающимися прижимными валками, а свободный конец ленты в зоне штапелирования подвергают натяжению за счет сил инерции и трения, возникающих вследствие скользящего знакопеременного изгиба относительно закругленных кромок пластин, перемещающихся по кругу относительно оси, расположенной перпендикулярно направлению поступающей ленты, причем длину получаемых штапелированных волокон, величину сил инерции и трения можно изменять в зависимости от цвета волокон в ленте, ее толщины и влажности путем регулировки скорости подачи ленты в зону штапелирования, скорости скольжения и суммарного угла изгиба ленты относительно закругленных кромок пластин.

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИНА | 1997 |

|

RU2119559C1 |

| СПОСОБ ОЧИСТКИ ВОЛОКНА | 2007 |

|

RU2347863C2 |

| CN 208562618 U, 01.03.2019 | |||

| CN 101220538 B, 06.04.2011. | |||

Авторы

Даты

2024-08-14—Публикация

2023-11-14—Подача