Изобретение относится к теплоэнергетике, к устройствам уплотнения паровых турбин.

В паровых турбинах в соответствии с РТМ 108.020.33-86 для концевых, надбандажных и диафрагменных уплотнений используются прямоточные (тип А), лабиринтные (тип Б), гарантийно-бесконтактные (тип Д, черт.3). Конструктивно уплотнения выполняются в виде гребней, вставок, ячеистых (сотовых) структур. В современном турбиностроении уплотнения типа Д называются осерадиальными и применяются в надбандажных уплотнениях (Баринберг Г.Д. и др. Паровые турбины и турбоустановки Уральского турбинного завода. Екатеринбург:«Априори». 2007 г., рис 4.48). Основное преимущество их состоит в том, что при изменении радиального зазора, протечки меняются незначительно и не возбуждаются низкочастотные колебания ротора, а также не изнашиваются при правильном выборе осевых зазоров с учетом запаса. Недостатком осерадиальных уплотнений, принятых за прототип, является то, что их эффективность в концевых и диафрагменных уплотнениях падает из-за увеличения осевых зазоров (например, прогиб диафрагм составляет 1-1,5 мм и добавляется к осевым зазорам), поэтому они применяются в основном в надбандажных уплотнениях цилиндра высокого давления (ЦВД).

Технической проблемой на решение, которой направлено заявленное изобретение, является низкая эффективность применения осерадиальных уплотнений в качестве концевых и диафрагменных.

Техническим результатом заявленного технического решения является создание улучшенного аналога надбандажных, диафрагменных и концевых уплотнений, имеющих гарантированно-бесконтактную часть и возможность установки дополнительного гребня с радиальным зазором для увеличения эффективности.

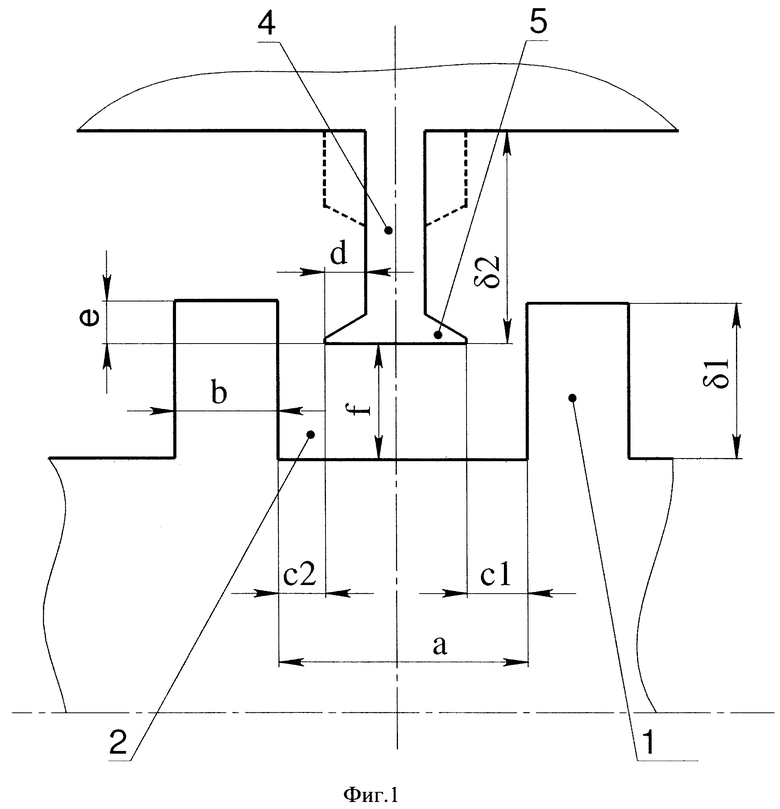

Технический результат достигается комбинированным уплотнением паровой турбины, устанавливаемым между ротором и статором, гребни (1) ротора и гребни (4) статора имеют радиальную перекрышу (е) и образуют камеры расширения (2), осевые зазоры (c1), (с2) являются определяющими. Новым в таком уплотнении является то, что на концах цельнокованных или зачеканенных гребней (4) статора имеются двусторонние осевые выступы (5) переменной толщины с заострением на концах, а осевые зазоры (c1), (с2) между осевыми выступами (5) гребней (4) статора и гребнями (1) ротора равны 2,5-5 мм и обеспечивают стирание осевых выступов (5) максимум наполовину на всех режимах работы, пуска, останова турбины с учетом относительных перемещений ротора и статора. Напротив гребней (1) ротора дополнительно могут быть установлены гребни (3) статора с радиальным зазором (с3) 0,5-1 мм.

В ходе проведения предварительного патентно-информационного поиска не были выявлены известные решения, содержащие признаки, указанные в независимом пункте формулы данного изобретения, следовательно, можно сделать вывод о соответствии критерию патентоспособности «новизна».

Заявленное комбинированное уплотнение паровой турбины, характеризующееся совокупностью признаков, указанных в независимом пункте формулы, позволило сохранить преимущества осерадиальных уплотнений и исключить их недостатки при применении в концевых и диафрагменных уплотнениях. Проанализировав известные решения установлено, что известность достижения технического результата за счет использования совокупности признаков данного изобретения не подтверждена, следовательно, техническое решение не очевидно для специалиста. Таким образом, решение соответствует критерию «изобретательский уровень». Данное изобретение возможно применить в надбандажных, диафрагменных и концевых уплотнениях паровых турбин, следовательно, соответствует критерию «промышленная применимость».

Изобретение поясняется примерами реализации, приведенными на следующих фигурах:

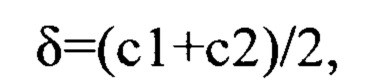

фиг. 1 - продольный разрез заявленного уплотнения согласно независимому пункту 1 формулы (без гребней 3 статора);

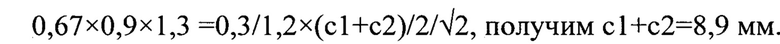

фиг. 2 - продольный разрез варианта заявленного уплотнения согласно зависимому пункту 2 формулы (с установленными гребнями 3 статора).

Уплотнение представляет собой осерадиальное уплотнение, состоящее из чередующихся гребней 1 и камер расширения 2 на роторе и чередующихся гребней 4 на статоре (фиг.1). Гребни 4, расположенные напротив камер расширения 2, имеют радиальный зазор f=4-5 мм, обеспечиваемый высотой δ1, δ2 гребней 1 и 4 соответственно и радиальной перекрышей е, что соответствует требованиям к осерадиальным уплотнениям и гарантирует отсутствие износа вследствие относительных радиальных смещений ротора и статора на всех режимах работы турбины. Радиальная перекрыша е составляет 0,5…2 мм. Эти и другие параметры, в том числе ширина а камеры расширения 2, соответствуют параметрам осерадиальных уплотнений согласно РТМ 108.020.33-86 (тип Д, черт.3). Принципиальное отличие от известных осерадиальных уплотнений заключается в том, что у гребня 4 статора имеются двусторонние осевые выступы 5 переменной толщины с заострением на концах длиной d=0,7…1,5 мм.

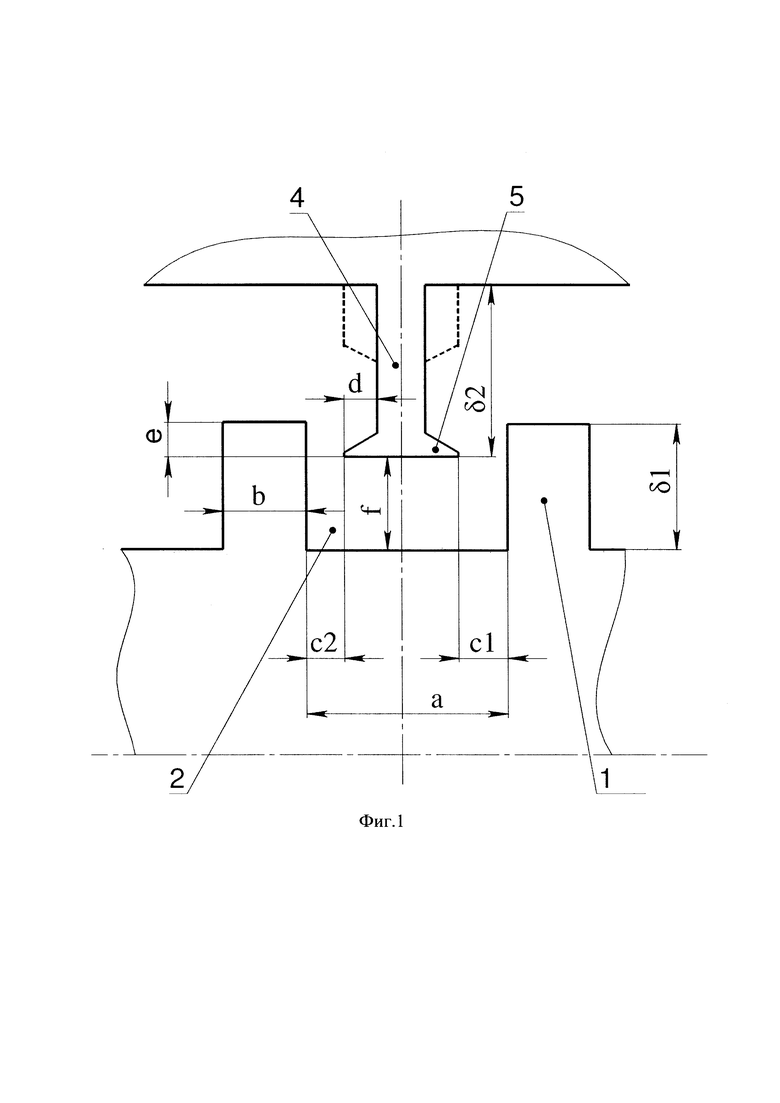

Для таких уплотнений согласно РТМ 108.020.33-86 (стр. 33) коэффициент расхода в формуле Стодолы α0=0,3 при расчетном (эквивалентном) зазоре

где c1 и с2 - осевые зазоры между гребнями 1 ротора и гребня 4 статора.

В осерадиальных уплотнениях контакт между гребнями за счет смещения ротора относительно статора в осевом направлении недопустим и исключается за счет назначения увеличенных осевых зазоров c1 и с2. Для обеспечения гарантированно-бесконтактной работы уплотнений к расчетным осевым перемещениям ротора относительно статора добавляется запас примерно 0,5 мм в каждую сторону.

В предлагаемых уплотнениях возможен частичный износ (до половины) осевых выступов 5, что позволяет исключить запас и назначить осевые зазоры c1 и с2 меньше на величину запаса, примерно на d/2. Соответственно в надбандажных уплотнениях назначаемые осевые зазоры с 1 и с2 могут быть уменьшены. Кроме того, расширяется область применения предлагаемых уплотнений. В частности, в ступенях, где применялись осерадиальные надбандажные уплотнения, могут применяться предлагаемые уплотнения в качестве диафрагменных. В то время как осерадиальные уплотнения не подходили для этих целей, так как прогиб диафрагм требовал увеличения осевых зазоров c1 и с2 в уплотнениях и эффективность падала. Осевой прогиб диафрагм высокого давления находится в пределах 0,8-1,2 мм. Такой осевой зазор может быть компенсирован исключением запасов за счет частичного стирания осевых выступов 5.

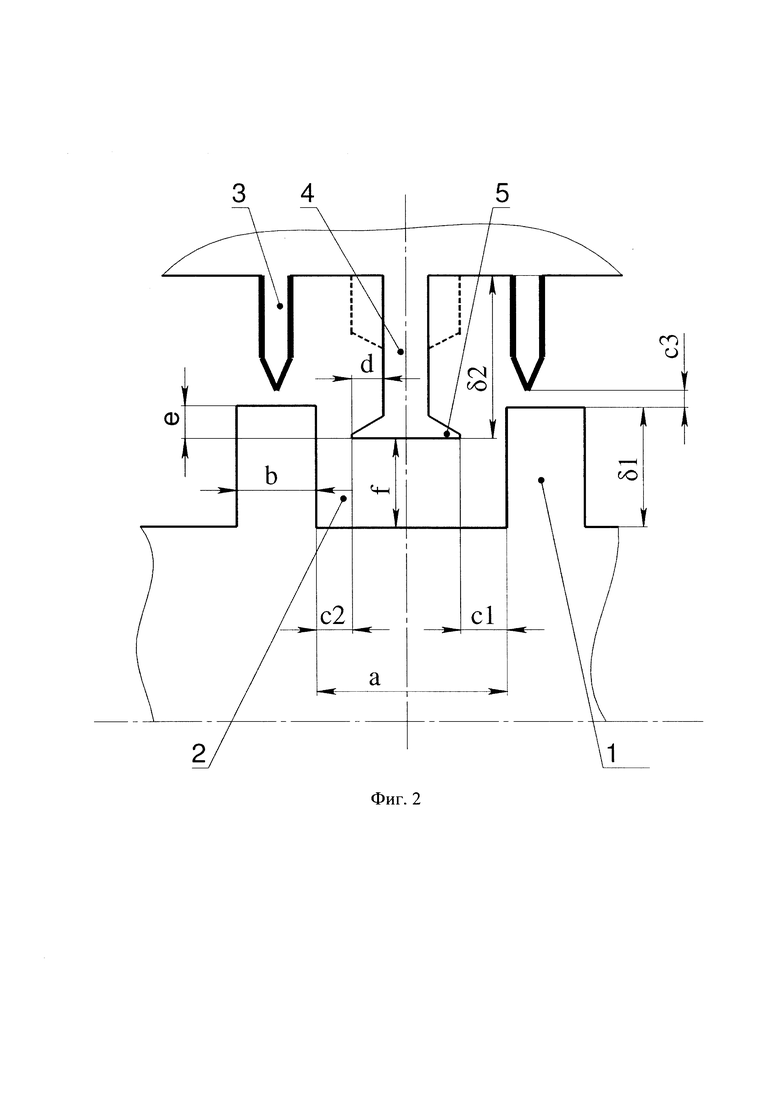

Оценка эффективности предлагаемых уплотнений по отношению к лабиринтным типа Б показана на основе примера из РТМ 108.020.33-86 для ЦВД турбины К-300-240 ЛМЗ и близкого его аналога ЦВД турбины Т-250/300-240. Согласно расчетам радиальный зазор в лабиринтном уплотнении должен быть δ0=0,9 мм. В случае отказа от тепловых канавок, что практикуется в последнее время, зазор необходимо увеличить вдвое (РТМ 108.020.33-86, стр. 49), то есть принять 1,8 мм. На практике, допуская стирание гребней, целесообразное увеличение зазора составляет 30%, что можно учесть коэффициентом 1,3. Коэффициент расхода для лабиринтных уплотнений типа Б в формуле Стодолы α0=0,67. Кроме того, осевые выступы предлагаемых уплотнений увеличивают завихрение потока пара, что уменьшает коэффициент расхода примерно на 20%, что можно учесть коэффициентом 1,2. Определим осевой зазор c1+c2 предлагаемых уплотнений из формулы Стодолы (РТМ 108.020.33-86, п. 5.3.3.1) при различных α0, δ0, z когда эффективность обоих уплотнений будет одинакова:

Делитель  появился потому что один гребень в предлагаемом уплотнении создает z=2 дросселя, а в лабиринтном уплотнении типа Б создает z=1 дроссель.

появился потому что один гребень в предлагаемом уплотнении создает z=2 дросселя, а в лабиринтном уплотнении типа Б создает z=1 дроссель.

Осевому зазору 8,9 мм в диафрагменных уплотнениях с учетом их прогиба 1,2 мм будет соответствовать осевой зазор надбандажных уплотнений 8,9-1,2=7,7 мм. Осерадиальные надбандажные уплотнения применяются во многих турбинах (Т-295/330-24,5; Тп-115/130-12,8; Т-185/220-12,8; Т-110/120-130-5 и др.) со значением c1+c2 меньше 7 мм. Таким образом, во всех перечисленных турбинах, где установлены осерадиальные надбандажные уплотнения, можно увеличить экономичность, заменив диафрагменные лабиринтные уплотнения типа Б на предлагаемые комбинированные. При этом они будут гарантированно-бесконтактные, то есть не будет требоваться замена при каждом капитальном ремонте. Кроме того, условию c1+c2<8,9 мм удовлетворяют многие концевые, промежуточные лабиринтные уплотнения, а их расположение близко от упорного подшипника допускают c1+c2<7 мм, что еще в большей степени повысит экономичность при их замене. Прогибом обойм концевых и промежуточных уплотнений можно пренебречь ввиду его малости. Описанные выше уплотнения соответствуют независимому пункту 1 формулы изобретения.

Эффективность заявляемого уплотнения можно повысить за счет добавления гребня 3 статора (выделен толстыми линиями) напротив гребня 1 ротора (фиг.2). Это возможно при модернизации диафрагменных, концевых лабиринтных уплотнений, где осевая ширина гребня 4 статора превышает 3 мм. Радиальный зазор с3 равен 0,5-1 мм, как в лабиринтных уплотнениях типа Б. Вариант с дополнительным гребнем 3 статора соответствует зависимому пункту 2 формулы изобретения.

Гребни статора 3,4 могут быть зачеканены или цельнофрезерованные, и, как правило, установлены в уплотнительное кольцо. Ножка гребня 4 может быть утолщенной для удобства механической обработки и повышения жесткости на изгиб, что показано штриховыми линиями.

При стирании гребня 3 статора общая эффективность уплотнений уменьшается на 20-30%. Если допустимое c1+c2<6 мм, то гребень 3 статора не вносит существенного вклада в уплотняющую способность и может отсутствовать, а ширина b гребня 1 ротора уменьшается и можно расположить большее количество гребней 4 статора. Так как уплотнения после прирабатывания (стирания части осевых выступов 5) гарантированно-бесконтактные, то возможно применение цельнофрезерованных гребней без кольца. Это важно для реактивного облопачивания, когда гребни можно выполнить непосредственно на тонком внутреннем бандаже направляющих лопаток.

Достоинством осерадиальных уплотнений является их нечувствительность к радиальным расцентровкам, так как они имеют большие радиальные зазоры, и расход не зависит от взаимных радиальных перемещений ротора и статора. Поэтому уплотнение согласно независимому пункту 1 формулы изобретения рекомендуется в ступенях высокого давления для исключения низкочастотной вибрации. В случае докритических начальных параметров пара низкочастотная вибрация не возникает и рекомендуется применять вариант уплотнения согласно зависимому пункту 2 формулы изобретения.

Положительным эффектом заявленного комбинированного уплотнения является то, что оно является гарантированно-бесконтактными и не требует замены при капитальном ремонте, уменьшает низкочастотные автоколебания ротора, при установке на реактивное облопачивание не требуется уплотнительных колец. Такое комбинированное уплотнение рекомендуется для замены лабиринтного уплотнения с повышением экономичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОГРЕБЕНЧАТЫЕ УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2017 |

|

RU2682222C2 |

| УПЛОТНЕНИЕ ПАРОВОЙ ТУРБИНЫ | 2016 |

|

RU2667247C2 |

| ЛУНОЧНЫЕ УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2017 |

|

RU2667245C2 |

| Ступень турбомашины | 1982 |

|

SU1159970A1 |

| НАДБАНДАЖНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2509896C1 |

| ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2287063C1 |

| Осевая ступень влажнопаровой турбины | 1981 |

|

SU992754A1 |

| ЛАБИРИНТНОЕ НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2008 |

|

RU2358118C1 |

| ЛАБИРИНТНОЕ НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ДЛЯ ПАРОВОЙ ТУРБИНЫ | 2008 |

|

RU2362887C1 |

| СОТОВОЕ УПЛОТНЕНИЕ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2150627C1 |

Изобретение относится к теплоэнергетике, к устройствам уплотнения паровых турбин. Технической проблемой, на решение которой направлено заявленное изобретение, является низкая эффективность применения осерадиальных уплотнений в качестве концевых и диафрагменных. Проблема решается комбинированным уплотнением паровой турбины, устанавливаемым между ротором и статором, гребни (1) ротора и гребни (4) статора имеют радиальную перекрышу (е) и образуют камеры расширения (2), осевые зазоры (c1), (с2) являются определяющими. На концах цельнокованных или зачеканенных гребней (4) статора имеются двусторонние осевые выступы (5) переменной толщины с заострением на концах, а осевые зазоры (c1), (с2) между осевыми выступами (5) гребней (4) статора и гребнями (1) ротора равны 2,5-5 мм и обеспечивают стирание осевых выступов (5) максимум наполовину на всех режимах работы, пуска, останова турбины с учетом относительных перемещений ротора и статора. Техническим результатом заявленного технического решения является создание улучшенного аналога диафрагменных и концевых уплотнений, имеющих гарантированно-бесконтактную часть и возможность установки гребня с радиальным зазором для увеличения эффективности. 1 з.п. ф-лы, 2 ил.

1. Комбинированное уплотнение паровой турбины, устанавливаемое между ротором и статором, гребни (1) ротора и гребни (4) статора имеют радиальную перекрышу (е) и образуют камеры расширения (2), осевые зазоры (c1), (с2) являются определяющими, отличающееся тем, что на концах цельнокованных или зачеканенных гребней (4) статора имеются двусторонние осевые выступы (5) переменной толщины с заострением на концах, а осевые зазоры (c1), (с2) между осевыми выступами (5) гребней (4) статора и гребнями (1) ротора равны 2,5-5 мм и обеспечивают стирание осевых выступов (5) максимум наполовину на всех режимах работы, пуска, останова турбины с учетом относительных перемещений ротора и статора.

2. Комбинированное уплотнение паровой турбины по п. 1, отличающееся тем, что над гребнями (1) ротора установлены гребни (3) статора с радиальным зазором (с3) 0,5-1 мм.

| CN 103899758 A, 02.07.2014 | |||

| А.В | |||

| Щегляев, Паровые турбины, Москва, Энергоатомиздат, 1993, Книга 1, с | |||

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| CN 108533757 A, 14.09.2018 | |||

| Способ упаковки бесподдонного штабеля штучных предметов и установка для его осуществления | 1977 |

|

SU1151200A3 |

| УСТАНОВКА, СОДЕРЖАЩАЯ ВРАЩАТЕЛЬНЫЙ МЕХАНИЗМ, И УСТАНОВКА, СОДЕРЖАЩАЯ РОТОР | 2010 |

|

RU2535589C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБОУСТАНОВКИ (ВАРИАНТЫ) И ТУРБИНА ИЛИ КОМПРЕССОР | 2011 |

|

RU2598962C2 |

| Многоступенчатая втулка ведущего колеса велосипеда | 1968 |

|

SU499793A3 |

Авторы

Даты

2024-08-15—Публикация

2024-02-06—Подача