ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Изобретение относится к области химического машиностроения, в частности, к высокоэффективному способу хлорирования в кипящем слое карбидного шлака.

ФОН ИЗОБРЕТЕНИЯ

Запасы ванадия, титана и магнетита в мире богаты, Китай занимает одно из первых мест по их запасам, в районе Паньсинь запасы достигают 10 млрд тонн, а общие запасы титановых ресурсов занимают первое место в стране. Ванадий и титаномагнетит представляют собой многоэлементные парагенетические минералы, содержащие железо (в виде его оксидов в руде) 30-34Wt % и используемый в основном в качестве сырья для извлечения железа, ванадия и титана.

В концентрате ванадия, титана и железа, производимом в районе Паньсинь, содержится определенное количество TiO2, после плавки в доменной печи он попадает в высокий доменной шлак и не используется в полной мере, что сильно влияет на эффективность комплексного использования титановых ресурсов ванадия, титаномагнетита в районе Паньсинь.

Существующий технологический процесс "высокотемпературная карбонизация доменного шлака с селективным хлорированием при низких температурах для образования TiCl4" позволяет эффективно извлекать Ti из высокотемпературного доменного шлака. В настоящее время термическое восстановление доменного шлака работает стабильно, устойчивый контроль коэффициента восстановления TiO2 в шлаке выше 85%. В переделе низкотемпературного селективного хлорирования применяется одноступенчатое хлорирование в кипящем слое, для поддержания эффективного хлорирования полезного компонента TiC в карбидном шлаке избыток газообразного хлора в печи приводит к низкому коэффициенту использования газообразного хлора, высокому удельному расходу газообразного хлора, а избыток газообразного хлора следует абсорбировать щелочным раствором, что приводит к высокому расходу щелочи; В то же время коэффициент хлорирования TiC в карбидном шлаке низкий, трудно стабилизировать более 85%, что серьезно влияет на эффективность использования Ti в доменной печи и экономичность всего процесса.

Таким образом, существует потребность в совершенствовании способов высокоэффективного хлорирования в кипящем слое карбидного шлака в существующих технологиях.

СОДЕРЖАНИЕ ИЗОБРЕТЕНИЯ

С учетом этого цель настоящего варианта реализации заключается в представлении высокоэффективного способа хлорирования в кипящем слое карбидного шлака, который в связи с существующей низкой эффективностью низкотемпературного селективного хлорирования карбидного шлака и высоким удельным расходом газообразного хлора предусматривает применение двухступенчатого хлорирования в кипящем слое не только для повышения эффективности использования газообразного хлора, но и для повышения коэффициента хлорирования в карбидном шлаке после двухступенчатого хлорирования, тем самым повышая коэффициент использования титановых элементов и хлорирования в карбидном шлаке, а также эффект комплексного хлорирования.

Для вышеуказанных целей в варианте реализации изобретения предусмотрен высокоэффективный способ хлорирования в кипящем слое, включающий:

Условия хлорирования хлоратора с кипящим слоем первой ступени и хлоратора с кипящим слоем второй ступени устанавливаются на основе содержания TiC в карбидном шлаке с подачей высококонцентрированного смешанного газа в хлоратор с кипящим слоем второй ступени, в которых последовательно соединены хлоратор с кипящим слоем первой ступени и хлоратор с кипящим слоем второй ступени;

Подача карбидного шлака в хлоратор с кипящим слоем первой ступени для предварительного хлорирования;

Карбидный шлак после реакции предварительного хлорирования вводится в хлоратор с кипящим слоем второй ступени для глубокого хлорирования, после реакции выводится хвостовой шлак, а оставшийся газ из хлоратора с кипящим слоем второй ступени после циклонной пылеочистки поступает в хлоратор с кипящим слоем первой ступени.

В некоторых вариантах реализации реактор хлоратора с кипящим слоем второй ступени является основным реактором, где происходит 55-88% реакций хлорирования, а хлоратор с кипящим слоем первой ступени является вторичным реактором, в котором происходит 20-45% реакций.

В некоторых вариантах реализации хлоратор с кипящим слоем первой ступени предусмотрен с верхней подачей материала и нижним выходом материала.

В некоторых вариантах реализации хлоратор с кипящим слоем второй ступени предусмотрен с нижней подачей материала и верхним выходом материала.

В некоторых вариантах условия хлорирования включают расход, температуру и скорость газа.

В некоторых вариантах реализации температура реакции в хлораторе с кипящим слоем второй ступени на 20-40°С выше, чем в хлораторе с кипящим слоем первой ступени.

В некоторых вариантах скорость газа в хлораторе с кипящим слоем второй ступени на 0,03-0,05 м/с выше скорости газа в хлораторе с кипящим слоем первой ступени.

В некоторых вариантах реализации трубы подачи газа в хлоратор с кипящим слоем второй ступени и хлоратор с кипящим слоем первой ступени оснащены регулирующими клапанами и расходомерами, и скорость движения газа в хлораторе регулируют с помощью регулирующих клапанов.

В некоторых вариантах реализации хлоратор с кипящим слоем первой ступени и хлоратор с кипящим слоем второй ступени соединены в местах соединения клапанами выхода материала в жидком состоянии.

В некоторых вариантах реализации диаметр реактора хлоратора с кипящим слоем первой ступени идентичен диаметру реактора хлоратора с кипящим слоем второй ступени.

Данное изобретение имеет как минимум следующие благотворные технические эффекты:

Благодаря глубокому анализу свойств материала и механизма реакции хлорирования в кипящим слоем карбидного шлака, установке последовательного соединения двухступенчатого хлорирования в кипящем слое, подаче высококонцентрированного газообразного хлора в хлоратор с кипящим слоем второй ступени и введению оставшегося газа из хлоратора кипящего слоя второй ступени в хлоратор с кипящим слоем первой ступени для осуществления противоточного контакта газообразного хлора и карбидного шлака, увеличения разницы концентрации между реакционными веществами, повышения скорости реакции, реализации реакции соприкосновения высокой концентрации Cl2 с трудно реагирующим карбидным шлаком (поверхностный слой TiC уже отреагировал), низкой концентрации Cl2 с поверхностным слоем нового карбидного шлака, не только повышения коэффициента использования газообразного хлора, но и значительного снижения расхода.

ОПИСАНИЕ ПРИЛОЖЕННЫХ ЧЕРТЕЖЕЙ

Для более четкого описания вариантов реализации данного изобретения или технических решений в существующей технике ниже приводится краткое описание чертежей, необходимых для использования в вариантах реализации или существующих технических описаниях, очевидно, что чертежи в нижеследующем описании являются лишь некоторыми вариантами реализации данного изобретения, на основании которых можно без творческого труда получить и другие варианты реализации для среднестатистического специалиста в данной области.

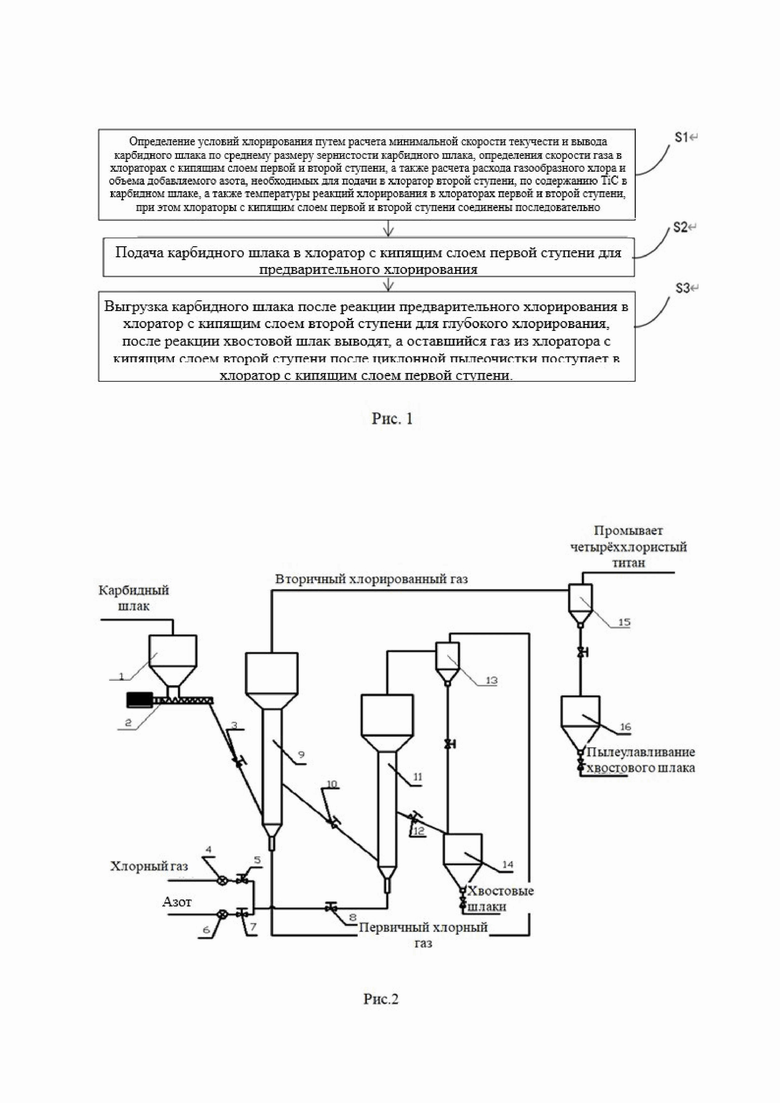

На рис. 1 представлена схема варианта реализации высокоэффективного хлорирования в кипящем слое карбидного шлака, представленная в данном изобретении;

На рис. 2 представлена схема варианта реализации высокоэффективного хлорирования в кипящем слое карбидного шлака, представленная в данном изобретении;

На рисунке:

1 - хранилище материалов высокого уровня, 2 - спираль подачи материала и комплектующий электродвигатель с преобразователем частоты, 3 - сжижающий U-образный клапан подачи карбидного шлака, 4 - расходомер сжижения газообразного хлора, 5 - регулирующий клапан сжижения газообразного хлора, 6 - расходомер сжижения азота, 7 - регулирующий клапан сжижения азота, 8 - регулирующий клапан сжижения газа хлоратора с кипящим слоем второй ступени, 9 - хлоратор с кипящим слоем первой ступени, 10 - сжижающий U-образный клапан остаточного шлака первой ступени, 11 - хлоратор с кипящим слоем второй ступени, 12 - клапан остаточного шлака хвостового шлака, 13 - циклонный пылеочиститель первой ступени, 14 - первое хранилище материала хвостового шлака, 15 - циклонный пылеочиститель второй ступени, 16 - второе хранилище материала хвостового шлака.

КОНКРЕТНЫЕ МЕТОДЫ РЕАЛИЗАЦИИ

Для более четкого понимания цели, технического решения и преимуществ данного изобретения ниже приведено подробное описание варианта реализации данного изобретения в сочетании с конкретными вариантами реализации и с учетом приложенных чертежей.

Термины "включает" и "имеет" и любые их вариации в инструкции и формуле изобретения и в описании вышеуказанных чертежей предназначены для охвата не исключительного включения; Термины "первый", "второй" и др., указанные в инструкции и формуле изобретения и в инструкции вышеуказанных чертежей предназначены для разграничения различных объектов, а не для описания определенной последовательности. Термин "несколько" означает два или более, если иное не определено ясно и конкретно.

Кроме того, ссылка на "варианты реализации" в данном документе означает, что конкретные характеристики, структуры или свойства, описанные в сочетании с вариантами реализации, могут содержаться по меньшей мере в одном варианте реализации данного изобретения. Появление этой фразы во всех местах инструкции не обязательно относится к одному и тому же варианту реализации или к отдельному или альтернативному варианту реализации, исключающему другие варианты реализации. Технический персонал, работающий в данной области, как явно, так и косвенно понимают, что описанные варианты реализации могут сочетаться с другими.

В связи с низкой эффективностью низкотемпературного селективного хлорирования карбидного шлака и высоким удельным расходом газообразного хлора, глубокий анализ характеристик материала карбидного шлака и механизма реакции хлорирования в кипящем слое показал, что реакция карбидного шлака и газообразного хлора является типичной реакцией твердого газа и может быть разделена на два этапа. Первый этап представляет собой контактную реакцию, управляемую реакцией TiC. В основном: при определенной температуре поверхностный слой TiC в карбидном шлаке соприкасается с Cl2 и вступает в реакцию, первая стадия реакции быстра и эффективна. Второй этап представляет собой реакцию проникающего контакта, контролируемую просачиванием Cl2 в зернистости карбидного шлака. Основной процесс: после завершения реакции TiC на поверхности карбидного шлака внутренний слой TiC не имеет прямого эффективного контакта с Cl2. Реакция происходит только после того, как Cl2 проникает внутрь зернистости карбидного шлака и контактирует с TiC, поэтому реакция контролируется концентрацией Cl2, проницаемостью Cl2 и трещинами и каналами зернистости на поверхности карбидного шлака. При эксплуатации в одинаковых условиях в одном реакторе хлорирования в кипящем слое на поздней стадии реакции низкая концентрация Cl2 и пониженная проницаемость; Низкое содержание TiC на поверхности и медленная реакция приводят к ослаблению способности реакции TiC внутри зернистости карбидного шлака, в то же время газообразный хлор не может полностью отреагировать, что приводит к низкому коэффициенту хлорирования карбидного шлака, низкому коэффициенту использования газообразного хлора и высокому расходу щелочи.

Поэтому, с учетом существующих проблем в существующей технологии, в данном изобретении предлагается высокоэффективный способ хлорирования в кипящем слое карбидного шлака, сочетающий свойства реакции TiC и Cl2, последовательное соединение двухступенчатого хлорирования в кипящем слое, противоточный контакт газообразного хлора и карбидного шлака, увеличение разницы концентраций между реакционными веществами, повышение скорости реакции, достижение высокой концентрации Cl2 с трудно реагирующим карбидным шлаком (поверхностный слой TiC уже отреагировал), низкой концентрации Cl2 с поверхностным слоем TiC нового карбидного шлака, не только повышение коэффициента хлорирования карбидного шлака, повышение коэффициента использования газообразного хлора, значительное снижение расхода щелочи.

Схема представленного на рис. 1 варианта реализации высокоэффективного хлорирования в кипящем слое карбидного шлака, состоящего из следующих шагов:

S1 Условия хлорирования хлораторов с кипящим слоем первой ступени и второй ступени устанавливаются на основе содержания TiC в карбидном шлаке, в хлоратор с кипящим слоем второй ступени поступает высококонцентрированный смешанный газ;

S2 Подача карбидного шлака в хлоратор с кипящим слоем первой ступени для первичного хлорирования;

S3 Карбидный шлак после начальной реакции хлорирования вводится в хлоратор с кипящим слоем второй ступени для глубокого хлорирования, после реакции выводится хвостовой шлак, а оставшийся газ из хлоратора с кипящим слоем второй ступени после циклонной пылеочистки поступает в хлоратор с кипящим слоем первой ступени.

Далее, реактор хлоратора с кипящим слоем второй ступени является основным реактором, где происходит 55-88% реакций хлорирования, а хлоратор с кипящим слоем первой ступени является вторичным реактором, в котором происходит 20-45% реакций. Для хлоратора с кипящим слоем первой ступени карбидного шлака применяется метод верхней подачи материала, нижнего выхода материала. Можно обеспечить непрерывный стабильный вход и выход карбидного шлака в хлоратор с кипящим слоем, время пребывания карбидного шлака можно контролировать, одновременно по возможности увеличить градиент концентрации реактора, минимальная концентрация газообразного хлора вступает в контакт с карбидным шлаком с максимальным содержанием TiC, что повышает эффективность использования газообразного хлора. Для хлоратора с кипящим слоем второй ступени карбидного шлака применяется метод нижней подачи материала, верхнего выхода материала. Достаточно обеспечить стабильное время пребывания карбидного шлака в хлораторе с кипящим слоем второй ступени, при этом избыток и высокая концентрация газообразного хлора в хлораторе с кипящим слоем второй ступени обеспечивают адекватную реакцию TiC в карбидном шлаке.

В одних вариантах реализации реакторы хлорирования в кипящем слое первой ступени и реакторы хлорирования в кипящем слое второй ступени являются независимыми и рассчитаны на одинаковый диаметр, в других вариантах могут быть также предусмотрены различные диаметры в зависимости от характеристик материала, идентичные газовые распределители могут быть сконструированы в качестве разных газовых распределителей.

Далее условия хлорирования включают расход, температуру и скорость газа: определить необходимое количество газообразного хлора по диаметру реактора, скорости текучего газа и содержанию TiC в карбидном шлаке, рассчитать количество добавленного азота, после смешивания газообразного хлора и азота в резервуаре смешивания входит в реактор хлорирования в кипящем слое второй ступени, чтобы реакция в реакции была стабильной, можно эффективно предотвратить высокую концентрацию местного газообразного хлора и бурную реакцию, не удается своевременно вывести тепловыделение в результате реакции, что приводит к окончанию материала. Чтобы укрепить скорость высокоэффективной реакции хлорирования в кипящем слое карбидного шлака, температура реакции хлоратора с кипящим слоем карбидного шлака второй ступени на 20-40°С выше, чем температура реакции хлоратора с кипящим слоем первой ступени, Скорость газа внутри хлорирования в кипящем слое выше скорости газа хлоратора с кипящим слоем первой ступени на 0,03-0,05 м/с.

Схема вариантов реализации установки высокоэффективного хлорирования в кипящем слое карбидного шлака, представленная на данном изобретении, приведена на рис. 2. Хлоратор с кипящим слоем первой ступени 9 и хлоратор с кипящим слоем второй ступени 11 последовательно соединяются, карбидный шлак передается из хранилища материала высокого уровня 1 через спираль подачи материала и комплектующий электродвигатель с преобразователем частоты 2, последовательно проходит через хлоратор с кипящим слоем первой ступени 9 и хлоратором с кипящим слоем второй ступени 11. В том числе, можно выбрать клапан подачи карбидного шлака, клапан вывода материала между хлоратором с кипящим слоем первой ступени и хлоратором с кипящим слоем второй ступени, клапан остаточного шлака второй ступени для обеспечения бесперебойности материалов (после хлорирования в кипящем слое первой ступени хлорированные шлаки могут эффективно поступать в хлоратор с кипящим слоем второй ступени) и предотвращения обратного прохождения газа в хлораторе с кипящим слоем, также можно выбрать запорный клапан, шаровой клапан и т.д. Для хлоратора с кипящим слоем 9 предусмотрен отдельный трубопровод подачи азота, установить регулирующий клапан сжижения газообразного хлора 5 и расходомер сжижения азота 6 для регулирования скорости газа в хлораторе с кипящим слоем первой ступени и обеспечения хорошего состояния сжижения в реакторе.

Ниже с конкретными примерами подробно описан способ высокоэффективного хлорирования в кипящем слое карбидного шлака с использованием данного изобретения.

Данный вариант представляет собой полупромышленное испытание, для хлоратора в кипящем слое первой ступени 9 и хлоратора в кипящем слое второй ступени 11 применяется реактор хлорирования в кипящем слое из материала Инкан Ф200 мм, применяется жидкий хлор в резервуаре, после сброса давления определенное количество жидкого хлора подается в смесительный бак и определенное количество азота в бутылках смешивается в качестве текучей среды и реакционного газа в реакторе хлорирования в кипящем слое второй ступени. Карбидное шлаковое сырье представляет собой готовый карбидный шлак из высокотемпературной доменной печи 1# чугуноплавильного завода Паньганской группы компаний, после высокотемпературного восстановления в электропечи на демонстрационной линии и дробления и измельчения. Распределение их типичного состава приведено в табл.1. В том числе для клапана загрузки материала 3 карбидного шлака и сжижающего U-образного клапана остаточного шлака первой ступени 10 применяется флюизированный U-образный клапан сжижения, а для клапан остаточного шлака хвостового шлака применяется шаровой клапан. Конкретный процесс включает следующие шаги:

Карбидный шлак после высокотемпературной карбонизации восстановления и дробления и измельчения до годной зернистости карбидного шлака (на демонстрационной линии высокотемпературного карбонизации производится готовая продукция карбидного шлака) добавляется в хранилище материалов высокого уровня 1 с помощью подъемного устройства.

С помощью отбора проб и анализа типичного распределения зернистости карбидного шлака см. табл. 1. По среднему размеру зернистости карбидного шлака рассчитывается минимальная скорость текучести и вывода карбидного шлака, определяется скорость газа в реакторе хлоратора с кипящим слоем первой ступени в пределах 0,11-0,28 м/с, предпочтительно 0,15 м/с, скорость газа в реакторе хлоратора с кипящим слоем второй ступени - 0,15-0,33 м/с, предпочтительно 0,20 м/с, расход смешанного газа в реакторе хлоратора с кипящим слоем второй ступени составляет 16,96 м3/ч-37,2 м3/ч. Реактор хлорирования в кипящем слое первой ступени не пополняется азотом. Температура реакций хлорирования в кипящем слое первой ступени регулируется в пределах 450~550°С, второй ступени - в пределах 480-580°С.

Расход газообразного хлора рассчитывается по содержанию TiC в карбидном шлаке в табл.2 и объем азота добавляется по требуемому газу.

По результатам расчетов, установить объем газообразного хлора, объем азота, температуру хлоратора с кипящим слоем первой ступени, температуру хлоратора с кипящим слоем второй ступени и другие условия хлорирования в кипящем слое карбидного шлака, открыть регулирующий клапан 7 для сжижения азота, регулирующий клапан 5 для сжижения газообразного хлора, дополнить по показаниям расходомера сжижения азота 6 и расходомера сжижения газообразного хлора 4 счесть раскрытие регулирующего клапана, контролировать объем газообразного хлора и азота, контролировать концентрацию смешанного газа. Включить установку хлорирования в кипящем слое, открыть регулирующий клапан сжижения газа в хлораторе с кипящим слоем второй ступени 8, контролировать расход газа в реакторе хлорирования в кипящем слое второй ступени.

Карбидный шлак входит в хранилище материалов высокого уровня 1, открыть спираль подачи и комплектующий электродвигатель с преобразователем частоты 2, открыть регулирующий клапан (не показан) ослабленного газа и регулирующий клапан (не показан) перекачивающего газа U-образного клапана 3 для сжижения подающего материала карбидного шлака. Установить частоту спирали 10 Гц, через 5 минут постепенно увеличивать частоту, каждые 5 минут увеличивать частоту на 5 Гц, в конечном итоге стабилизировать ее на 30 Гц, дозировка должна быть в пределах ~25 кг/ч, карбидный шлак подается в реактор хлоратора с кипящим слоем первой ступени 9. На начальном этапе загрузки материала закрыть регулирующий клапан ослабления газа U-образного клапана сжижения остаточного шлака первой ступени 10 и регулирующий клапан подачи газа, способствуя тому что материалы в хлораторе с кипящим слоем первой ступени 9 не могут войти в хлоратор с кипящим слоем второй ступени 11, создавая слой материала карбидного шлака в реакторе хлорирования в кипящем слое первой ступени.

Через 60 минут после загрузки сырья карбидного шлака постепенно открыть регулирующий клапан ослабления газа U-образного клапана сжижения остаточного шлака первой ступени 10 и регулирующий клапан подачи газа, хлорированный шлак, прошедший через хлоратор с кипящим слоем первой ступени 9, вводится в хлоратор с кипящим слоем второй ступени 11.

Через 60 минут после подачи материала в реактор хлоратора с кипящим слоем второй ступени, открыть циклонный пылеочистник второй ступени 15, постепенно открыть клапан остаточного шлака хвостового шлака 12 и циклонный клапан остаточного шлака первой ступени (т.е. клапан остаточного шлака, соединенный ниже с циклонным пылеочистителем первой ступени 13 на фиг. 2). Реактор хлоратора с кипящим слоем второй ступени начинает выводить наружу шлак, периодически открывать клапан остаточного шлака первого хранилища хвостового шлака 14 для вывода хлорированного хвостового шлака из системы, но необходимо поддерживать определенное количество хлорированного хвостового шлака в первом хранилище хвостового шлака 14 для образования уплотнения.

Газ после циклонной пылеочистки первой ступени снова поступает в хлоратор с кипящим слоем первой ступени 9, вторичный хлорированный газ после завершения реакции в хлораторе с кипящим слоем второй ступени 9 поступает в циклонный пылеочиститель второй ступени 15, открывается циклонный клапан остаточного шлака второй ступени (т.е. клапан, соединенный ниже с циклонным пылеочистителем второй ступени 15 на фиг. 2), после чего материал шлака поступает во второе хранилище хвостового шлака 16, периодически открывается клапан остаточного шлака ниже второго хранилища материала хвостового шлака 16 для сбора хвостового шлака, после очистки газ поступает на промывку.

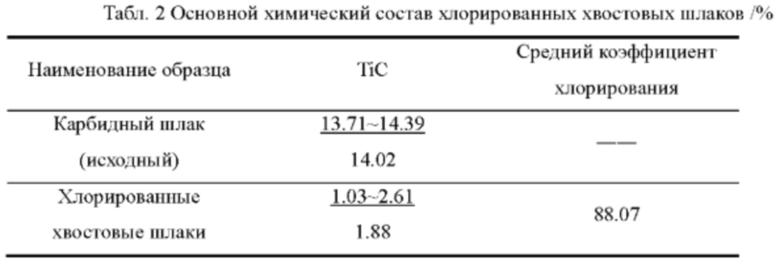

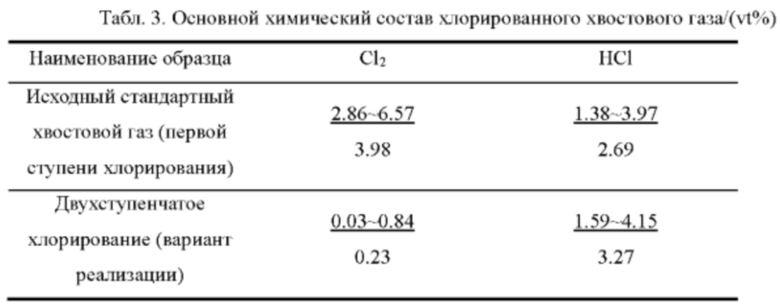

После стабилизации подачи материала расход доходит до 20-28 кг/ч, реакторы хлорирования в кипящем слое первой и второй ступени достигают определенного коэффициента заполнения, после стабилизации слоя материала среднее время пребывания карбидного шлака в хлораторе с кипящим слоем карбидного шлака первой ступени поддерживается в пределах 40-90 мин, среднее время пребывания карбидного шлака в хлораторе с кипящим слоем карбидного шлака второй ступени - в пределах 60-120 мин, система достигает равновесия. Многоступенчатый отбор проб для контроля зернистости и химического состава хлорированных хвостовых частиц. Типичное распределение зернистости карбидных шлаков и хлорированных хвостовых шлаков приведено в табл. 1, основной состав карбидных шлаков и хлорированных хвостовых шлаков приведен в табл. 2, основной химический состав хлорированных хвостовых газов приведен в табл. 3.

Табл. 1 Типичное распределение зернистости карбидных шлаков и хлорированных хвостовых шлаков /%

Из табл. 2, 3 известно, что коэффициент хлорирования карбидного шлака с использованием технологии изобретения может быть повышен более чем до 88%, что значительно выше коэффициента хлорирования при прежнем нормальном производстве (средний коэффициент хлорирования в 2021 году составил 82,5%); Содержание Cl2 в хлорированных хвостовых газах снизилось с 3,98% до 0,23%, коэффициент использования Cl2 значительно повысился.

Исходя из вышеизложенного, данное изобретение обладает следующими преимуществами:

В связи с проблемой низкого коэффициента хлорирования в кипящем слое и низкого коэффициента использования хлора карбидного шлака, предусматривается двухступенчатое последовательное соединение хлорирования в кипящем слое, а также технология противоточного контактного хлорирования карбидного шлака и газообразного хлора, увеличивается разница концентрации между реакционными веществами, повышается скорость реакции, повышается эффективность хлорирования карбидного шлака и система вывода, повышается коэффициент хлорирования и коэффициент использования газообразного хлора в доменном шлаке, реализуется использование высокоэффективной вторичной переработки Ti в доменной печи, повышается экономичность всего процесса. Способ простой и надежный; Хорошая непрерывная стабильность и высокая эффективность; Простота изготовления оборудования, небольшая инвестиция, небольшая занимаемая площадь, хорошая непрерывность, низкое энергопотребление, стабильная эксплуатация, большая производительность, легкая индустриализация.

Выше приведены примеры осуществления раскрытия данного изобретения, но следует отметить, что различные изменения и модификации могут быть выполнены без отхода от сферы раскрытия данного изобретения, определенного формулой изобретения. Функции, шаги и/или действия, требуемые в соответствии с описанными здесь методами варианта реализации, не должны выполняться в какой-либо конкретной последовательности. Кроме того, хотя элементы, раскрытые в варианте реализации изобретения, могут быть описаны или требуются в индивидуальной форме, они могут быть поняты как множественные, если только они явно не ограничены единственным числом.

Следует понимать, что форма единственного числа "один" используемая в настоящем документе, предназначена для включения форм множественного числа, если контекст явно не поддерживает исключение. Следует также понимать, что термин "и/или" используется в настоящем документе для обозначения любого и всех возможных сочетаний, включающих один или несколько взаимосвязанных перечней.

Выше приведены раскрытые примерные варианты, вариантов реализации данного изобретения, порядок раскрытия приведенных выше вариантов реализации предназначен только для описания и не отражает достоинств или недостатков варианта реализации.

Обычный технический персонал в своей области должен понимать, что обсуждение любого из приведенных выше вариантов реализации носит лишь иллюстративный характер и не направлено на то, чтобы подразумевать, что раскрытая сфера применения данного варианта реализации данного изобретения (формула изобретения) ограничена этими примерами; В соответствии с вариантом реализации данного изобретения возможна также комбинация технических характеристик вышеуказанных или разных вариантов реализации, а также наличие множества других изменений по различным аспектам описанного выше варианта реализации изобретения, которые для краткости не приведены в деталях. Следовательно, любое сокращение, модификация, эквивалентная замена, улучшение и т.д., выполненные в духе и принципе вариантов реализации данного изобретения, должны быть включены в сферу охраны вариантов реализации данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ УСТАНОВКА И ХЛОРАТОР С КИПЯЩИМ СЛОЕМ | 2023 |

|

RU2826050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛЬЦИЯ | 2003 |

|

RU2255899C1 |

| Способп получения хлорметанов | 1970 |

|

SU388529A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА | 1991 |

|

RU2080295C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ХЛОРПАРАФИНОВ | 2004 |

|

RU2266891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОТВЭЛОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2368965C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗВОДНОГО КАРНАЛЛИТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| СПОСОБ ПОДГОТОВКИ КАРНАЛЛИТОВОГО СЫРЬЯ К ПРОЦЕССУ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2009 |

|

RU2399588C1 |

| Система и способ очистки пентоксида ванадия | 2016 |

|

RU2662515C1 |

Изобретение относится к способу хлорирования карбидного шлака в кипящем слое. Способ включает определение условий хлорирования путем расчета минимальной скорости текучести и вывода карбидного шлака по среднему размеру зернистости карбидного шлака, определения скорости газа в хлораторах с кипящим слоем первой и второй ступеней, а также расчета расхода газообразного хлора и объема добавляемого азота, необходимых для подачи в хлоратор второй ступени, по содержанию TiC в карбидном шлаке, а также температуры реакций хлорирования в хлораторах первой и второй ступеней, при этом хлораторы с кипящим слоем первой и второй ступеней соединены последовательно. Карбидный шлак подают в хлоратор с кипящим слоем первой ступени для предварительного хлорирования, после реакции предварительного хлорирования осуществляют выгрузку карбидного шлака в хлоратор с кипящим слоем второй ступени для глубокого хлорирования. После реакции хвостовой шлак выводят, а оставшийся газ из хлоратора с кипящим слоем второй ступени после циклонной пылеочистки поступает в хлоратор с кипящим слоем первой ступени. Способ обеспечивает повышение эффективности использования газообразного хлора, повышает коэффициент эффективности хлорирования карбидного шлака. 9 з.п. ф-лы, 2 ил., 3 табл.

1. Способ хлорирования карбидного шлака в кипящем слое, включающий:

определение условий хлорирования путем расчета минимальной скорости текучести и вывода карбидного шлака по среднему размеру зернистости карбидного шлака, определения скорости газа в хлораторах с кипящим слоем первой и второй ступеней, а также расчета расхода газообразного хлора и объема добавляемого азота, необходимых для подачи в хлоратор второй ступени, по содержанию TiC в карбидном шлаке, а также температуры реакций хлорирования в хлораторах первой и второй ступеней, при этом хлораторы с кипящим слоем первой и второй ступеней соединены последовательно,

подачу карбидного шлака в хлоратор с кипящим слоем первой ступени для предварительного хлорирования,

выгрузку карбидного шлака после реакции предварительного хлорирования в хлоратор с кипящим слоем второй ступени для глубокого хлорирования, после реакции хвостовой шлак выводят, а оставшийся газ из хлоратора с кипящим слоем второй ступени после циклонной пылеочистки поступает в хлоратор с кипящим слоем первой ступени.

2. Способ по п. 1, характеризующийся тем, что упомянутый хлоратор второй ступени является основным реактором, в котором происходит 55-88% реакции хлорирования, а упомянутый хлоратор первой ступени является вторичным реактором, в котором происходит 20-45% реакции.

3. Способ по п. 1, характеризующийся тем, что подачу материала в упомянутый хлоратор первой ступени осуществляют сверху, а выход материала - снизу.

4. Способ по п. 3, характеризующийся тем, что подачу материала в упомянутый хлоратор второй ступени осуществляют снизу, а выход материала - сверху.

5. Способ по п. 1, характеризующийся тем, что упомянутые условия хлорирования включают расход, температуру и скорость газа.

6. Способ по п. 5, характеризующийся тем, что температура реакции упомянутого хлоратора второй ступени на 20-40°С выше, чем температура реакции упомянутого хлоратора первой ступени.

7. Способ по п. 5, характеризующийся тем, что в упомянутом хлораторе второй ступени скорость газа на 0,03-0,05 м/с выше, чем скорость газа в упомянутом хлораторе первой ступени.

8. Способ по п. 7, характеризующийся тем, что трубы подачи газа в упомянутый хлоратор второй ступени и в упомянутый хлоратор первой ступени оснащены регулирующими клапанами и расходомерами, и скорость движения газа в хлораторе регулируют с помощью регулирующих клапанов.

9. Способ по п. 1, характеризующийся тем, что упомянутый хлоратор первой ступени и упомянутый хлоратор второй ступени соединены в местах соединения клапаном выхода материала в жидком состоянии.

10. Способ по п. 1, характеризующийся тем, что диаметры реакторов хлораторов с кипящим слоем первой и второй ступеней идентичны.

| CN 114058879 A, 18.02.2022 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА С ИСПОЛЬЗОВАНИЕМ ТИТАНОВЫХ СЫРЬЕВЫХ МАТЕРИАЛОВ НИЗКОГО КАЧЕСТВА | 2008 |

|

RU2470868C2 |

| CN 108677025 A, 19.10.2018 | |||

| CN 109721099 A, 07.05.2019 | |||

| CN 111961771 A, 20.11.2020 | |||

| Способ хлорирования титансодержащих материалов | 1964 |

|

SU649655A1 |

Авторы

Даты

2024-08-20—Публикация

2023-05-11—Подача