Изобретение относится к производству изделий из бетона, в частности к оборудованию для смешивания бетонных смесей, и может быть использовано в бетоносмесителях различных конструкций.

Для подготовки бетонной смеси при производстве изделий из бетона применяют бетоносмесители различных конструкций, в состав которых входит металлическая чаша, в которой непосредственно и происходит смешивание бетонной смеси. В процессе смешивания чаша подвергается интенсивному абразивному износу, поэтому от ее износостойкости в целом зависит межремонтный период бетоносмесителя.

Известна планетарная бетономешалка для производства бетона на строительных площадках и на производственных предприятиях по предварительному изготовлению строительных элементов содержит емкость, оборудованную узлом редуктора, имеющего средства перемешивания и компоненты их привода, а верхняя центральная часть фиксированного корпуса имеет питательный узел, причем система распределения воды, цемента и добавок устанавливается на фиксированном корпусе редуктора и содержит комплект концентрических труб, где первая крайняя внутренняя труба предназначается для подачи цемента, наружная концентрическая труба предназначается для удаления пыли и, в связи с тем, что она концентрична трубе для цемента, ограничивает формирование цементной пыли, а последняя крайняя наружная концентрическая труба используется для подачи воды (по патенту RU2519000, кл. С28С 5/16, B01F 7/16, опубл. 10.06.14).

В известном патенте материал чаши не указан. Обычно для изготовления чаши бетоносмесителя используют конструкционные углеродистые и низколегированные стали, которые не обладают высокой износостойкостью.

Известен композиционный состав порошкообразного материала для восстановления деталей бетоносмесителя, состоящий из смеси порошка на основе железа и порошка на основе никеля (по патенту RU 2201994, кл. С23С 4/04, опубл. 10.04.03). Порошок на основе железа содержит, мас. %:

Углерод - 4,1-4,4;

Хром - 30-33;

Кремний - 3,5-4,0;

Марганец - 2,0-2,5;

Никель - 4,0-4,5;

Алюминий - 3,5-4,5;

Железо - Остальное,

а порошок на основе никеля содержит, мас. %:

Углерод - 0,6-1,0;

Хром - 16-17;

Кремний - 3,4-4,6;

Бор - 2,5-4,0;

Железо - Не более 4;

Никель – Остальное,

при этом процентный состав порошков в смеси на основе железа и никеля составляет соответственно 70-75 % и 30-25 %.

Недостатком данного решения является то, что, несмотря на высокую износостойкость, со временем покрытие изнашивается и требуется вновь производить трудоемкий, занимающий долгое время процесс нанесения покрытия.

Наиболее близким техническим решением является высокопрочная горячекатаная сталь с высокой ударной прочностью и пределом текучести не менее 800 МПа, имеющая следующий химический состав, мас. %: С 0,02-0,05; Si≤0,5; Mn 1,5-2,5; Р≤0,015; S≤0,005; Al 0,02-0,10; N≤0,006; Nb 0,01-0,05; Ti 0,01-0,03; 0,03≤Nb+Ti≤0,06; Cr 0,1-0,5; Mo 0,1-0,5; В 0,0005-0,0025; остальное - Fe и неизбежные примеси. При этом она имеет предел прочности на растяжение ≥900 МПа, относительное удлинение ≥13 % и энергию удара ≥100 Дж при температуре -80°С никеля (по патенту RU 2701237, кл. С22С 38/38, C21D 8/02, опубл. 25.09.19).

В описании известного патента сказано, что данная сталь может быть применена, в том числе, и для изготовления бетономешалок. Однако указанных в патенте характеристик может быть недостаточно для надежной и долговечной работы бетоносмесителя.

Технический результат, на достижение которого направлено предлагаемое изобретение, заключается в повышении износостойкости чаши бетоносмесителя за счет применяемого материала.

Указанный технический результат достигается тем, что бетоносмеситель состоит из опорной рамы, металлической чаши, крышки и мотор-редуктора, который связан с роторным активатором, расположенным в чаше, и отличается тем, что металлическая чаша выполнена из броневой стали, имеющей следующий состав, в мас. %:

С - 0,29-0,38;

Si - 0,15-0,37;

Mn - 0,30-0,60;

Cr - 1,20-2,00;

Ni - 1,20-2,20;

V - 0,06-0,20;

Al - 0,01-0,05;

N - 0,005-0,020;

Cu - ≤0,50;

Nb - ≤0,05;

S - ≤0,012;

Р - ≤0,015;

Fe - Остальное.

Кроме того, металлическая чаша может быть выполнена из соединенных между собой стальных листов.

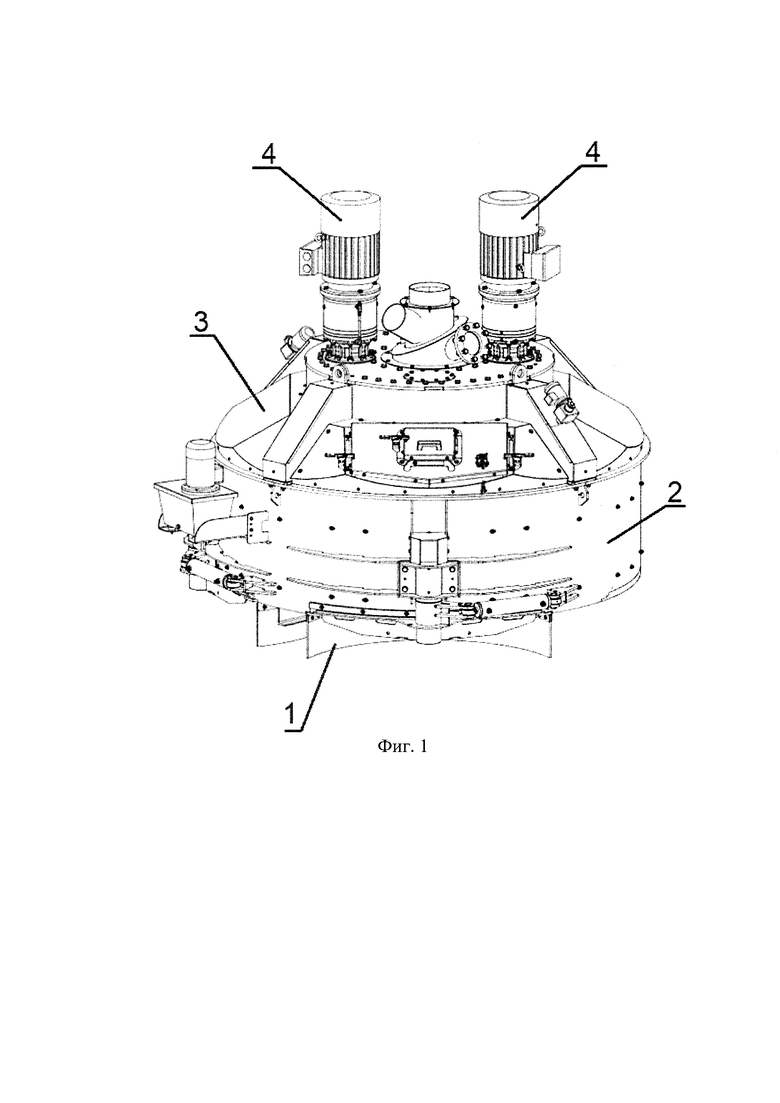

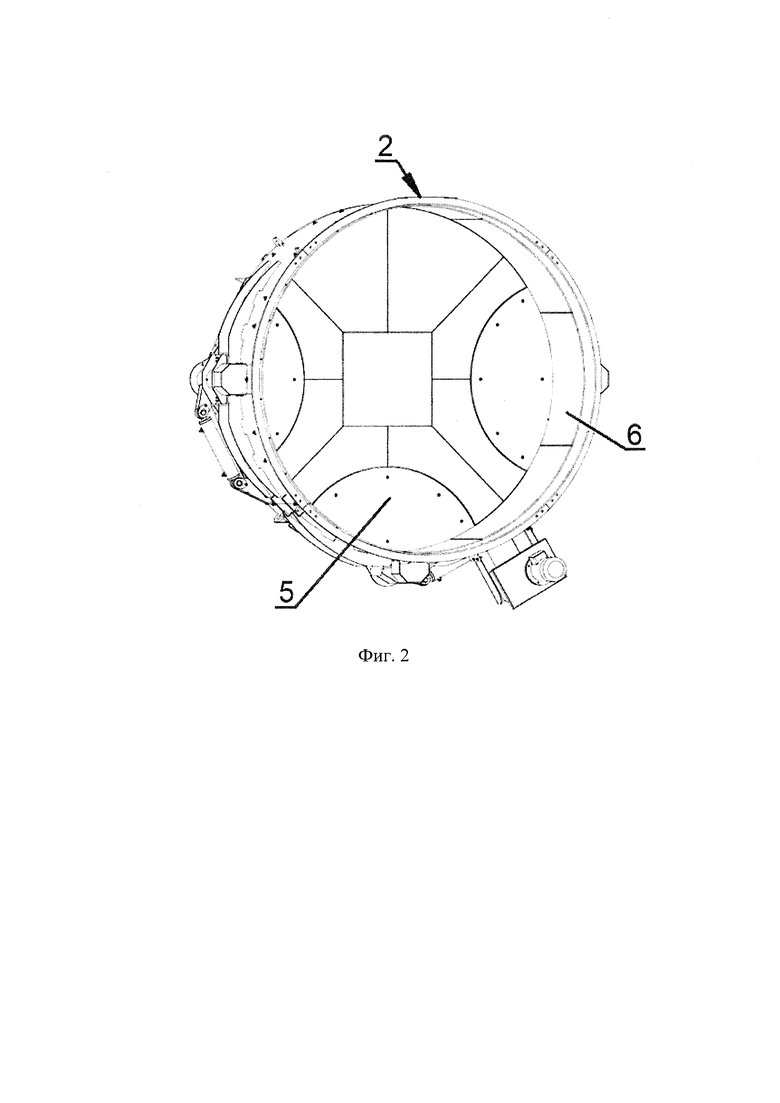

Предлагаемое изобретение поясняется следующими чертежами:

Фиг. 1 - бетоносмеситель;

Фиг. 2 - чаша бетоносмесителя.

Бетоносмеситель (фиг. 1) состоит из опорной рамы 1, металлической чаши 2, крышки 3 и мотор-редуктора 4, который связан с роторным активатором, содержащим вертикальный вал с закрепленными водилами, на которых установлены лопатки или скребки (на фиг. не показаны), расположенным в чаше 2. На чертеже показан бетоносмеситель с двумя мотор-редукторами 4. Их количество зависит от размера бетоносмесителя.

Металлическая чаша 2 (фиг. 2) состоит из дна 5 и стенки 6, которые выполнены из соединенных между собой стальных листов.

Применение

Бетоносмеситель используется для смешивания бетонных растворов. Для этого в чашу 2 добавляются вода, цемент и необходимые добавки, после чего мотор-редукторы 4 приводит в движение водила с лопатками или скребками, которые перемешивают бетонный раствор до готовности.

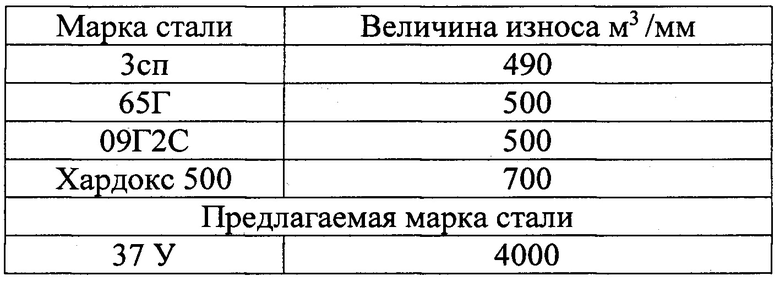

В процессе смешивания происходит абразивный износ металлической чаши бетоносмесителя. Обычно чаша изготавливается из конструкционных низколегированных сталей, таких как 3сп, 65Г, 09Г2С, Хардокс 500, которые не обладают высокой износостойкостью. Использование броневой стали, имеющей состав согласно предлагаемому изобретению, позволило значительно улучшить износостойкость чаши. Представленному составу соответствует, например, сталь 37У. Сравнительные характеристики по износу сталей, используемых для изготовления чаши бетоносмесителя, приведены в таблице:

Как видно из таблицы применение броневой стали обеспечивает значительное улучшение износостойкости чаши. Следствием этого стало увеличение межремонтного периода бетоносмесителя в 5-6 раз, снижение количества внеплановых остановок оборудования и повышение коэффициента использования оборудования, что в свою очередь позволило увеличить выпуск железобетонной продукции.

Таким образом, решения, используемые в изобретении, повышают износостойкость чаши бетоносмесителя за счет применяемого материала и обеспечивают достижение технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2013 |

|

RU2520247C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355783C1 |

| ДВУХСЛОЙНАЯ, СТОЙКАЯ К ДИНАМИЧЕСКОМУ ВОЗДЕЙСТВИЮ, ЛИСТОВАЯ СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2011 |

|

RU2501657C2 |

| СПОСОБ ПРОИЗВОДСТВА СВЕРХВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2014 |

|

RU2583229C9 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2009 |

|

RU2439173C2 |

| ХЛАДОСТОЙКАЯ ARC-СТАЛЬ ВЫСОКОЙ ПРОЧНОСТИ | 2012 |

|

RU2507296C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2479663C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2353670C1 |

Изобретение относится к оборудованию для смешивания бетонных смесей и может быть использовано в бетоносмесителях различных конструкций. Бетоносмеситель состоит из опорной рамы, металлической чаши, крышки и мотор-редуктора, который связан с роторным активатором, расположенным в чаше. Металлическая чаша выполнена из броневой стали, имеющей следующий состав, мас. %: С - 0,29-0,38; Si - 0,15-0,37; Mn - 0,30-0,60; Cr - 1,20-2,00; Ni - 1,20-2,20; V - 0,06-0,20; Al - 0,01-0,05; N - 0,005-0,020; Cu - ≤0,50; Nb - ≤0,05; S - ≤0,012; Р - ≤0,015; Fe - остальное. Технический результат - повышение износостойкости чаши бетоносмесителя. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Бетоносмеситель, состоящий из опорной рамы, металлической чаши, крышки и мотор-редуктора, который связан с роторным активатором, расположенным в чаше, и отличающийся тем, что металлическая чаша выполнена из броневой стали, имеющей следующий состав, мас. %:

С - 0,29-0,38;

Si - 0,15-0,37;

Mn - 0,30-0,60;

Cr - 1,20-2,00;

М - 1,20-2,20;

V - 0,06-0,20;

Al - 0,01-0,05;

N - 0,005-0,020;

Cu - ≤0,50;

Nb - ≤0,05;

S - ≤0,012;

Р - ≤0,015;

Fe - остальное.

2. Бетоносмеситель по п. 1, отличающийся тем, что металлическая чаша выполнена из соединенных между собой стальных листов.

| ВЫСОКОПРОЧНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ПРОЧНОСТЬЮ И ПРЕДЕЛОМ ТЕКУЧЕСТИ НЕ МЕНЕЕ 800 МПА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2015 |

|

RU2701237C2 |

| ИЗНОСОСТОЙКАЯ ЛИТАЯ СТАЛЬ | 1992 |

|

RU2009255C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| DE 102015111177 A1, 12.01.2017 | |||

| JP 2014162949 A, 08.09.2014 | |||

| DE 69836549 D1, 11.01.2007 | |||

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| УСТАНОВКА ДЛЯ СУШКИ ХИМИЧЕСКИХ ВОЛОКОН В ЖГУТАХ | 1965 |

|

SU215798A1 |

Авторы

Даты

2024-08-23—Публикация

2023-08-07—Подача