Область изобретения

Изобретение относится к конструкционной стали, в частности, к высокопрочной горячекатаной стали с высокой ударной прочностью и пределом текучести не менее 800 МПа и способу ее производства.

Предшествующий уровень техники

В машиностроении при производстве автокранов, бетононасосов, бетономешалок и тому подобного оборудования все большее число предприятий постепенно увеличивает долю использования высокопрочной конструкционной стали. При проектировании новых транспортных средств применяется стратегия «повышенной прочности и уменьшенной толщины», одновременно ускоряется модернизация и обновление продукции. До настоящего времени широко использовалась высокопрочная сталь с пределом текучести 600 МПа и 700 МПа. Использование высокопрочной стали с пределом текучести 800 МПа или выше весьма ограничено. В композиционном исполнении высокопрочной горячекатаной стали марок 600 МПа и 700 МПа для дисперсионного упрочнения добавляется большое количество титана, а структура, в основном, представляет собой зернистый бейнит. Высокопрочная сталь с высоким содержанием титана, имеющая зернистую бейнитную структуру, как правило, имеет температуру перехода из пластичного состояния в хрупкое около -40°С, а ударные характеристики сильно различаются. В тоже время для некоторых пользователей инженерной техники требуется среда эксплуатации с температурой от -30°С до -40°С, а также требуется более высокая прочность. В таких условиях высокопрочная сталь с высоким содержанием титана не только не удовлетворяет требованиям прочности, но и не обеспечивает низкотемпературную ударную вязкость. Следовательно, необходимо разработать высокопрочный стальной материал, имеющий высокую ударную прочность и низкую стоимость.

Мартенсит с низким и сверхнизким содержанием углерода представляет собой многоразмерную структуру. Прочность мартенсита с низким и сверхнизким содержанием углерода, в основном, зависит от размера пакетов реек; при этом существует зависимость по закону Холла-Петча между прочностью и размером пакетов реек. По мере уменьшения размеров пакетов реек прочность стали (в том числе - ударная прочность) увеличивается. Тонкие мартенситные пакеты реек могут более эффективно предотвращать распространение трещин, способствуя низкотемпературной ударной вязкости низкоуглеродистой или ультра низкоуглеродистой мартенситной стали. Именно на этой концепции конструирования ультра низкоуглеродистого мартенсита основано настоящее изобретение.

В патентной заявке КНР №03110973.X раскрыта структура сверхнизкоуглеродистой бейнитной стали и способ ее производства. Поскольку конечная температура охлаждения после водяного охлаждения находится между температурой превращения бейнита Bs и температурой образования мартенсита Ms или в диапазоне 0-150°С ниже Bs, прочность стали довольно низкая. Даже при добавлении относительно высоких количеств Сu и Ni и средне- и высокотемпературном отпуске максимальный предел текучести_стального листа остается ниже 800 МПа, а структура, в основном, представляет собой сверхнизкоуглеродистый бейнит. Кроме того, при содержании Си, превышающем 0,4%, необходимо проводить закалку, что увеличивает количество технологических стадий и стоимость производства. Следовательно, способом, раскрытым в этой патентной заявке, можно производить только серию высокопрочной стали, имеющей относительно низкую прочность, при этом предел текучести не может достигать 800 МПа.

В патентной заявке КНР №201210195411.1 раскрыта структура сверхнизкоуглеродистой бейнитной стали и способ ее производства. Основополагающей конструктивной концепцией этой патентной заявки также является использование сверхнизкоуглеродистого бейнита с добавлением относительно ценных элементов сплава, таких как Сu, Ni, Сr, Мо и т.п., в как можно меньших количествах. Вместо этого в конструктивной концепции используется добавление среднего количества Мn. То есть содержание Мn контролируется и поддерживается на уровне 3,0-4,5%. Хорошо известно, что, когда содержание Мn составляет 3% или более, механические свойства стального листа могут быть оптимальными. Тем не менее, для сталелитейного завода такое высокое содержание Мn будет создавать значительные трудности при производстве стали, особенно при непрерывной разливке, поскольку трещины образуются в стальной заготовке, как правило, при непрерывной разливке, а разрушение может легко возникать во время горячей прокатки, что снижает практическую ценность продукции. Более того, содержание углерода в Примере 4 составляет до 0,07%. Это количество углерода уже не является сверхнизким содержанием в общем смысле.

Раскрытие изобретения

Перед изобретением ставится задача создания высокопрочной горячекатаной стали с высокой ударной прочностью и пределом текучести не менее 800 МПа и способа ее производства. При этом получаемая стальная пластина должна сохранять превосходную ударную вязкость при низких температурах в диапазоне от комнатной температуры до -80°С, а энергия удара при -80°С должна достигать 100 Дж или выше.

Техническое решение изобретения, разработанное для достижения вышеуказанной задачи, заключается в следующем. Концепция изобретения заключается в использовании мартенсита со сверхнизким содержанием углерода, в котором размер аустенитного зерна уменьшается путем совместного добавления Nb и Ti; способность к закалке и сопротивление разупрочнению при нагревании улучшаются путем комбинированного добавления Сr и Мо; для получения структуры сверхнизкоуглеродного мартенсита методом прямой закалки или низкотемпературного навивания используют метод горячей непрерывной прокатки, при котором получаемая высокопрочная конструкционная сталь имеет предел текучести на уровне 800 МПа и обладает превосходной ударной вязкостью при низких температурах.

Высокопрочная горячекатаная сталь с высокой ударной прочностью и пределом текучести не менее 800 МПа имеет следующий химический состав, вес. %: С 0,02-0,05, Si≤0.5, Мn 1,5-2,5, Р≤0,015, S≤0,005, Аl 0,02-0,10, N≤0,006, Nb 0,01-0,05, Ti 0,01-0,03, 0,03≤Nb+Ti≤0,06, Cr 0,1-0,5, Mo 0,1-0,5, В 0,0005-0,0025, остальное Fe и неустранимые примеси.

Предел текучести стали может составлять ≥800 МПа, предел прочности на растяжение ≥900 МПа, деформация растяжения ≥13%, энергия удара при температуре -80°С≥100 Дж. Микроструктура стали может представлять собой реечный мартенсит.

Углерод является важным элементом в составе стали; он также является одним из самых важных элементов технического решения согласно раскрытию изобретения. В качестве промежуточного атома в стали углерод играет важную роль в повышении прочности стали и оказывает наибольшее влияние на предел текучести (временное сопротивление) и предел прочности стали. Как правило, чем выше прочность стали, тем хуже ударная вязкость. Для получения структуры сверхнизкоуглеродного мартенсита содержание углерода в стали должно поддерживаться на низком уровне. В соответствии с общей классификацией сверхнизкоуглеродистой стали содержание углерода должно поддерживаться на уровне 0,05% или ниже. Между тем, чтобы обеспечить предел текучести стали 800 МПа или выше, содержание углерода в стали не должно быть слишком низким; в противном случае прочность стали не может быть гарантирована. Содержание углерода, как правило, составляет не ниже 0,02%. Следовательно, подходящее содержание углерода в стали должно поддерживаться на уровне 0,02-0,05%; при этом можно гарантировать, что стальная пластина будет иметь высокую прочность и хорошую ударную вязкость, чему будет способствовать тонкозернистое упрочнение и т.д.

Кремний является важнейшим составным элементом стали. В процессе производства стали кремний производит некоторый эффект удаления кислорода и в то же время оказывает сильное влияние по укреплению ферритовой матрицы. Когда содержание кремния относительно высокое, например >0,8%, при горячей прокатке на поверхности стального листа появляются дефекты красной окалины. Поскольку в изобретении, главным образом, используется дезоксигенирующий эффект кремния, он приемлем, если содержание кремния поддерживается в пределах до 0,5%.

Марганец является самым важным элементом в составе стали; он также является одним из самых важных элементов технического решения согласно раскрытию изобретения. Хорошо известно, что Mn играет важную роль в увеличении области аустенитной фазы и может снизить критическую скорость закалки стали, стабилизировать аустенит, очистить зерна и замедлить превращение аустенита в перлит. В соответствии с раскрытием изобретения, в связи с низким содержанием углерода, повышенное содержание Мn может приводить к потере прочности, которая вызывается низким содержанием углерода, с одной стороны, и оно может также очищать зерна с другой стороны, для достижения относительно высокого предела текучести и хорошей ударной вязкости. Чтобы гарантировать прочность листовой стали, содержание Мn обычно должно поддерживаться на уровне 1,5% или выше. Однако содержание Мn не должно превышать 2,5%; в противном случае при производстве стали может происходить ликвация Мn, а также имеет место образование горячих трещин при непрерывной разливке сляба, что нежелательно сказывается на эффективности производства. Кроме того, высокое содержание Мn будет приводить к высокому эквивалентному содержанию углерода в листовой стали, а трещины, как правило, возникают во время сварки. Поэтому содержание Мn в стали обычно поддерживают в пределах 1,5-2,5%, предпочтительно 1,8-2,2%.

Фосфор - примесный элемент в стали. Р имеет сильную склонность к ликвации на границе зерен. При относительно высоком содержании Р в стали (≥0,1%), Fe2P образуется и осаждается вокруг зерен, что приводит к снижению пластичности и ударной вязкости стали. Поэтому его содержание должно быть как можно более низким. Как правило, желательно поддерживать его содержание в пределах до 0,015%, чтобы не увеличивать стоимость производства стали.

Сера является примесным элементом в стали. S в стали часто сочетается с Мn, образуя примесь MnS. В частности, при относительно высоком содержании S и Мn в стали образуется большое количество MnS. MnS имеет определенную пластичность и в последующем процессе прокатки деформируется в направлении прокатки, так что ухудшается поперечное растяжение стального листа. Поэтому содержание S должно быть как можно более низким. В производственной практике ее содержание обычно поддерживается в пределах до 0,005%.

Алюминий в стали является обычным дезоксигенирующим агентом. Кроме того, Al может также сочетаться с N в структуре стали, образуя AlN и очищая зерна. Содержание Al в диапазоне 0,02-0,10%) имеет очевидный эффект очистки аустенитных зерен. За пределами этого диапазона аустенитные зерна будут слишком крупными, что неблагоприятно сказывается на свойствах стали. Поэтому содержание Al в стали необходимо поддерживать в подходящем диапазоне, обычно в диапазоне 0,02-0,1%.

В настоящем изобретении азот является примесным элементом и его содержание должно быть как можно ниже. N также является неизбежным элементом в составе стали. Как правило, остаточное содержание N в стали находится в диапазоне 0,002-0,004%. Твердый растворенный или свободный N-элемент можно иммобилизовать путем связывания с растворимым в кислоте Al. Чтобы избежать увеличения стоимости производства стали, приемлемо контролировать содержание N в пределах до 0,006%, предпочтительно менее 0,004%).

Ниобий является важным элементом, включенным в техническое решение изобретения. Хорошо известно, что добавление следового количества Nb в сталь может повысить температуру неперекристаллизации стали. В процессе прокатки, формирование деформированных и упрочненных аустенитных зерен путем регулирования конечной температуры прокатки и увеличения степени обжатия при прокатке благоприятно влияет на деформированные зерна аустенита с тем, чтобы получить более тонкую структуру в последующем процессе охлаждения и изменение фазы и в свою очередь повысить прочность и ударную вязкость стали. Кроме того, как доказано теоретически и экспериментально, комбинированное добавление Nb и Ti наиболее эффективно при очистке зерен аустенита. Согласно раскрытию настоящего изобретения, количества Nb и Ti, добавленные в комбинации, должны удовлетворять соотношению 0,03%≤Nb + Ti≤0,06%.

Титан добавляют в количестве, соответствующем количеству азота, добавляемого в сталь. Когда значения содержания Ti и N в стали поддерживаются в относительно низких диапазонах, имеет место большое количество мелкодисперсных частиц нитрида титана в стали в процессе горячей прокатки. В то же время, необходимо поддерживать Ti/N на уровне ниже 3,42, чтобы гарантировать, что титан полностью образует нитрид титана. Мелкие наночастицы нитрида титана, имеющие хорошую высокотемпературную стабильность, способны эффективно очищать зерна аустенита при прокатке. Если содержание Ti/N больше, чем 3,42, в стали имеют тенденцию образовываться относительно крупные частицы нитрида титана, что нежелательно скажется на ударной вязкости стального листа. Крупные частицы нитрида титана могут стать источником трещин, ведущих к разрушению. С другой стороны, содержание Ti не может быть слишком низким; в противном случае частицы нитрида титана будут образовываться в количестве, слишком малом, чтобы очистить зерна аустенита. Поэтому содержание титана в стали необходимо поддерживать в подходящем диапазоне. Обычно титан добавляют в количестве 0,01-0,03%.

Хром является важным элементом, включенным в техническое решение изобретения. Без включения других легирующих элементов сама ультранизкоуглеродистая сталь будет иметь низкую прокаливаемость, и относительно толстая стальная пластина вряд ли сможет приобрести мартенситную структуру целиком; возможно содержание определенного количество бейнита, что, несомненно, снизит прочность стали. Добавление хрома в состав сверхнизкоуглеродистой стали может способствовать увеличению прокаливаемости стали. Между тем, из-за добавления хрома, полученная после закалки и охлаждения стали структура мартенсита будет более тонкой и иметь квазиаккулярные свойства, которые полезны с точки зрения повышения прочности и ударной вязкости. Если содержание хрома слишком низкое, его эффект увеличения прокаливаемости сверхнизкоуглеродистой стали будет ограничен. Поэтому желательно контролировать содержание хрома в диапазоне 0,1-0,5%.

Молибден является важным элементом, включенным в техническое решение изобретения. Молибден способен увеличить прокаливаемость стали и, разумеется - отсрочить преобразование перлита. Основная цель включения молибдена в техническое решение настоящего изобретения заключается в повышении сопротивляемости к разупрочнению при смягчении ультранизкоуглеродистой мартенситной стали. Как правило, молибден способен содействовать улучшению прокаливаемости и сопротивления разупрочнению только при содержании 0,1% или выше. Принимая во внимание тот факт, что молибден является драгоценным металлом, его количество обычно контролируется на уровне 0,5% или менее. Поэтому содержание молибдена поддерживается в диапазоне 0,1-0,5%. Так как хром и молибден несколько сходны в своих возможностях повышения прокаливаемости и сопротивления разупрочнению мартенситной стали со сверхнизким содержанием углерода, они могут быть частично взаимозаменяемы. Согласно раскрытию настоящего изобретения, совместное количество хрома и молибдена должно удовлетворять соотношению 0.3%≤Cr + Мо≤0.6%.

Бор является важным элементом, включенным в техническое решение изобретения. Включение бора в состав сверхнизкоуглеродной стали способно увеличить критическую скорость закалки стали. Добавление следового количества бора может увеличить критическую скорость закалки в 2-3 раза, так что относительно толстая стальная пластина будет по-прежнему способна приобрести ультрамалоуглеродную мартенситную структуру во всей ее полноте во время последовательной закалки. Включение бора в состав стали может также препятствовать осаждению феррита сначала посредством соосаждения с целью получения сверхвысокопрочной стали. Только когда содержание бора превышает 5 ч/млн, он способен содействовать повышению прокаливаемости. Однако бор нельзя добавлять в чрезмерно большом количестве; в противном случае вблизи границы зерна будет выделяться избыточный бор, который будет связываться с азотом в составе стали с образованием хрупких преципитатов, таких как BN и т.п., таким образом, снижая прочность сцепления на границе зерна и значительно снижая низкотемпературную ударную вязкость стали. Поэтому содержание бора обычно поддерживается в диапазоне 5-25 частей на миллион, что является достаточным для обеспечения благоприятных воздействий.

Следует особо отметить, что каждый из следующих элементов - Nb, Ti, Cr, Мо и В - на самом деле является очень критическим в композиционном исполнении согласно описанию изобретения. Поскольку содержание углерода в стали является очень низким само по себе и, следовательно, прокаливаемость относительно низка, для получения мартенсита требуется очень высокая критическая скорость закалки, обычно 100°С/с или даже выше. Такая скорость закалки представляет собой скорость охлаждения, которая находится вне досягаемости для некоторых относительно толстых стальных катушек. Следовательно, для снижения критической скорости закалки добавление В является одним из возможных экономичных способов. Основные цели добавления Nb и Ti уже были описаны со ссылкой на функции элементов. Следует отметить, что, хотя добавление Nb и Ti в сочетании может давать более мелкие аустенитные зерна, критическая скорость закалки увеличивается по мере уменьшения зерен аустенита. Между ними в какой-то степени существует конфликт. Поэтому в этом смысле добавление Сr и Мо в продолжение является ключевым фактором для обеспечения получения мартенсита при относительно низкой скорости закалки. Кроме того, добавление Сr и Мо также имеет очень важный эффект ослабления размягчения зоны термического влияния сварки. Хотя матричная структура стали представляет собой высокопрочный сверхмалоуглеродный мартенсит, необходимо добавлять определенные количества Сr и Мо, чтобы гарантировать, что зона термического влияния не смягчится после сварки стального листа. Следовательно, выбор Nb, Ti, Сr, Мо и В и определение их содержания очень важны.

Кислород является неизбежным элементом в составе стали. В рамках настоящего изобретения содержание кислорода в стали обычно составляет не более 30 ч/млн после дезоксигенирования посредством Аl и, таким образом, не оказывает очевидного отрицательного влияния на свойства стальной пластины. Следовательно, допустимо контролировать содержание кислорода в стали в пределах до 0,0003%.

Способ производства высокопрочной горячекатаной стали с высокой ударной прочностью и пределом текучести не менее 800 МПа включает следующие этапы:

- выплавку стали с химическим составом согласно изобретению в конвертере или электрической печи, вторичную очистку в вакуумной печи, отливку литой заготовки или слитка;

- нагрев литой заготовки или слитка при температура 1100-1200°С, выдержку в течение 1-2 часов;

- горячую прокатку, при этом начальная температура прокатки составляет 1000-1100°С, а многопроходную прокатку проводят при температуре ≥950°С с накопленной скоростью деформации ≥50%, причем промежуточную заготовку охлаждают до температуры 900-950°С, а последние 3-5 проходов прокатки проводят с накопленной скоростью деформации ≥70%;

- последовательную закалку, при этом быструю последовательную закалку проводят со скоростью охлаждения ≥5°С/с относительно температуры, на 800-900°С превышающей температуру выделения феррита, до температуры ниже образования мартенсита Ms или комнатной температуры для получения мелкозернистого сверхнизкоуглеродного реечного мартенсита)

Согласно способу производства стали по настоящему изобретению, если температура для нагрева стальной заготовки ниже 1100°С, или время схватывания слишком мало, гомогенизировать элементы сплава нежелательно; если температура превышает 1200°С, то это приведет не только к увеличению стоимости производства, но и к снижению качества нагрева стальной заготовки. Поэтому желательно регулировать температуру для нагрева стальной заготовки в диапазоне 1100-1200°С.

Аналогично, время выдержки также должно поддерживаться в определенном диапазоне. Если время выдержки слишком короткое, диффузия растворенных атомов, таких как Si, Мn и т.п., будет недостаточной, чтобы гарантировать качество нагрева стальной заготовки; если время выдержки слишком велико, зерна аустенита будут большими, и стоимость изготовления возрастет. Поэтому время выдержки должно поддерживаться в диапазоне 1-2 часов. Если температура нагрева увеличивается, время выдержки может соответственно сокращаться надлежащим образом. Это полезно для очистки зерен с целью контроля конечной температуры прокатки и, в частности, для сведения к минимуму конечной температуры прокатки в необходимом диапазоне, допустимом в процессе прокатки.

Благоприятные последствия применения изобретения включают следующее.

Согласно изобретению, превосходная низкотемпературная ударная вязкость или сверхнизкотемпературная ударная вязкость, в дополнение к высокой прочности, могут быть получены путем создания совершенно новой сверхнизкоуглеродной мартенситной структуры. Сочетание Nb и Ti добавляется с количествами, поддерживаемыми в определенных пределах, чтобы минимизировать размер предшествующего аустенитного зерна и, таким образом, уменьшить размер мартенситной планки в структуре сверхнизкоуглеродного мартенсита. Кроме того, сочетание Сr и Мо добавляется в диапазонах, необходимых для улучшения прокаливаемости и сопротивления размягчению стали. Содержание Мn поддерживается в относительно более высоком диапазоне, чтобы компенсировать потери прочности, вызванные уменьшением содержания углерода, а также улучшить структуру мартенсита. Основанная на приемлемой композиционной структуре, высокопрочная конструкционная сталь с пределом текучести более 800 МПа и отличной ударной вязкостью при низких температурах может быть изготовлена просто путем непрерывного процесса горячей прокатки и последовательной закалки. Эта высокопрочная конструкционная сталь может использоваться в тех отраслях, где инженерная техника используется в низкотемпературных средах.

Технология, представленная в изобретении, может быть использована для изготовления высокопрочной горячекатаной стали с высокой ударной прочностью и пределом текучести не менее 800 МПа, пределом прочности на разрыв ≥900 МПа и толщиной 3-12 мм, а стальной лист, изготавливаемый из нее, имеет отличные характеристики низкотемпературной ударной вязкости и благоприятное значение деформации растяжения (≥13%). Стальной лист демонстрирует, что высокая прочность, высокая ударная вязкость и хорошая пластичность подобраны очень хорошо, и, таким образом, обеспечивают следующие положительные эффекты (в нескольких аспектах):

1. Стальной лист демонстрирует отличное соответствие показателей прочности, ударной вязкости и пластичности. Технология, представленная в раскрытии изобретения, может быть использована для получения предела текучести 800МРа или выше, деформации растяжения ≥13%, и в частности, превосходной ударной вязкости при низких температурах. Энергия удара стальной пластины поддерживается при температуре от 0°С до -80°С, демонстрируя сверхвысокую ударную вязкость. Ее температура перехода из пластичного состояния в хрупкое находится на уровне ниже -80°С. Такая листовая сталь может использоваться в тех отраслях, где инженерная техника используется в низкотемпературных средах.

2. При реализации технологии, представленной в изобретении, производственный процесс прост. Высокопрочную горячекатаную конструкционную сталь высокой ударной прочности, обладающую превосходной низкотемпературной ударной вязкостью, можно получить путем использования последовательной закалки ниже Ms в рамках простого производственного процесса, при этом такая листовая сталь обладает прекрасными характеристиками.

Краткое описание чертежей

Конкретные особенности и характеристики изобретения изложены со ссылкой на следующие примеры и чертежи.

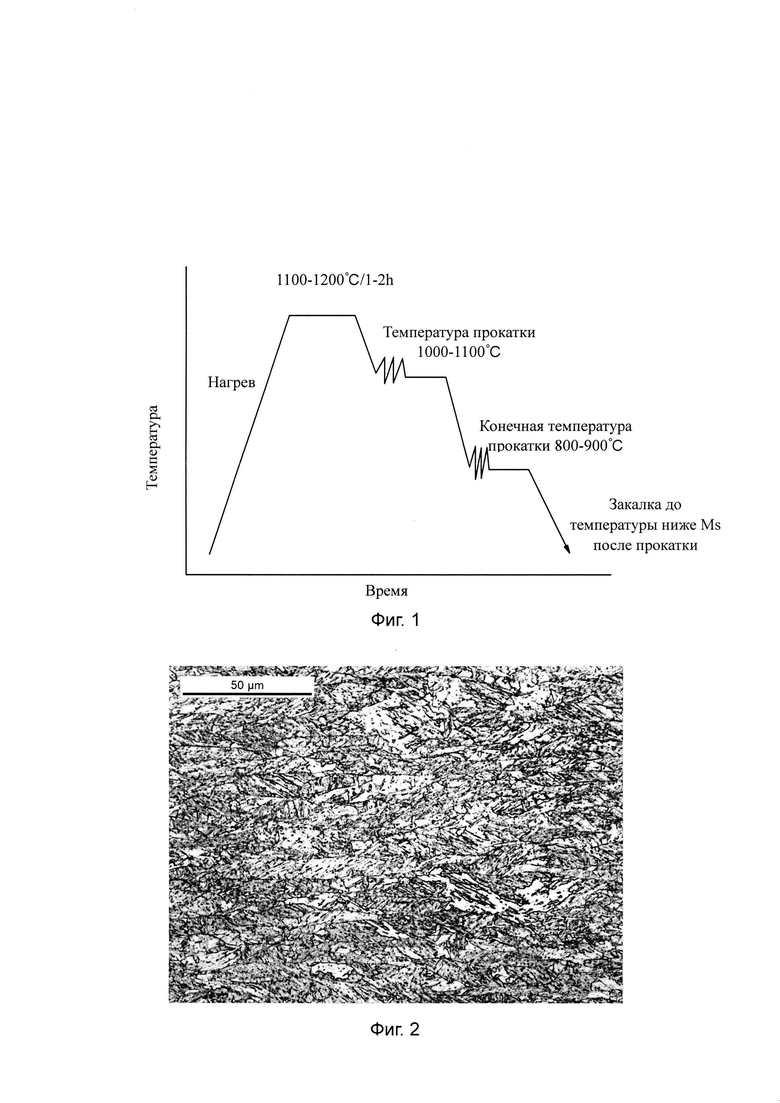

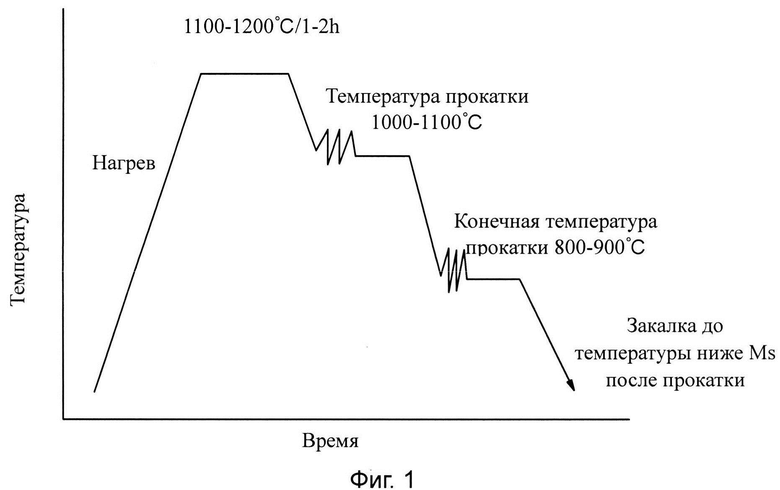

Рис. 1 представляет собой схематическое изображение процесса производства стали;

Рис. 2 представляет собой типовой металлографический снимок стали в соответствии с Примером 1;

Рис. 3 представляет собой типовой металлографический снимок стали в соответствии с Примером 2;

Рис. 4 представляет собой типовой металлографический снимок стали в соответствии с Примером 3;

Рис. 5 представляет собой типовой металлографический снимок стали в соответствии с Примером 4;

Рис. 6 представляет собой типовой металлографический снимок стали в соответствии с Примером 5.

Лучшие способы реализации изобретения

Далее изобретение проиллюстрировано со ссылкой на следующие примеры и сопровождающие чертежи.

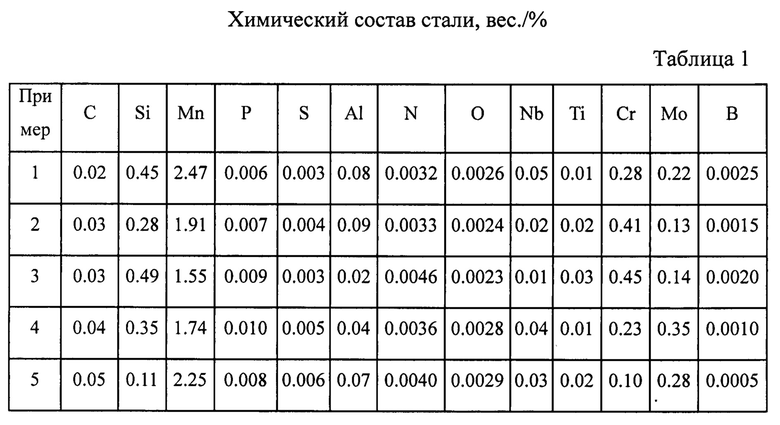

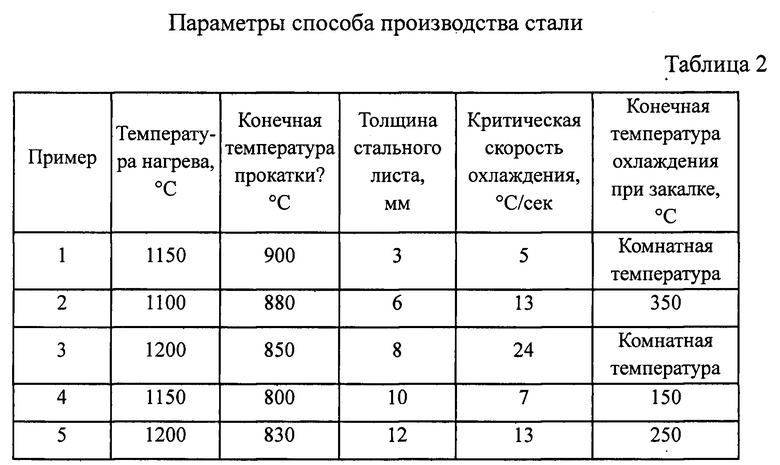

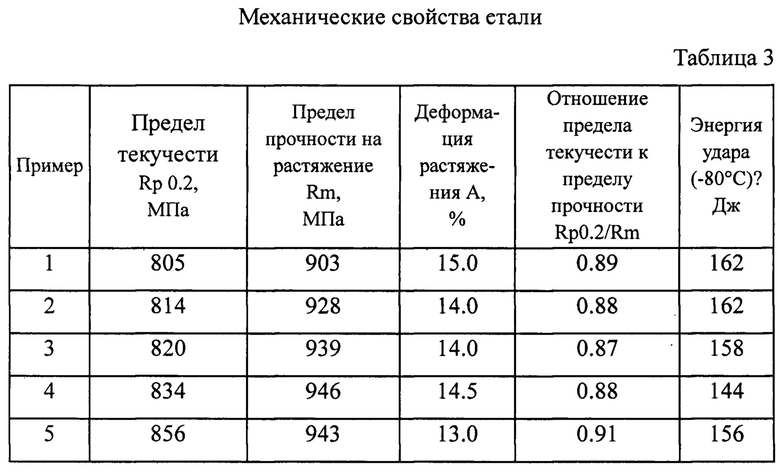

Композиции (химический состав) стали, представленные в примерах согласно изобретению, перечислены в Таблице 1. В таблице 2 показан способ производства стали согласно примерам реализации изобретения. В таблице 3 приведены механические свойства стали согласно примерам реализации изобретения.

Технологический маршрут согласно примерам реализации изобретения: Технологический процесс в примерах согласно описанию: выплавка в конвертере или электропечи → вторичная очистка в вакуумной печи → отливка заготовки для литья (слиток) → повторный нагрев литой заготовки (слитка) → горячая прокатка + последовательная закалка → навивка стали при температуре нагрева литой заготовки (слитка) 1100-1200°С; время выдержки составляло 1-2 часа; начальная температура прокатки составляла 1000-1100°С; многопроходную прокатку проводили при температурах 950°С и выше, а накопленная скорость деформации была ≥50%; затем промежуточную заготовку выдерживали до 900-950°С; после чего проводились последние 3-5 проходов прокатки, а накопленная скорость деформации составляла ≥70%; быстрая последовательная закалка проводилась при скорости охлаждения ≥5°С/с от температуры, которая была на 800-900°С выше температуры, при которой феррит начинает осаждаться до температуры ниже температуры образования мартенсита Ms или комнатной температуры, чтобы получить мелкозернистый сверхнизкоуглеродный реечный мартенсит, как показано на Рис. 1.

Примечание: Толщина стальной заготовки 120 мм.

На Рис. 2-6 показаны типовые металлографические фотографии испытуемой стали из примеров 1-5.

Как видно по металлографическим фотографиям, структура стальных листов представляет собой мелкоячеистый мартенсит. В направлении прокатки предыдущая граница аустенитных зерен имеет пластинчатую форму с шириной около 6-7 мкм и характеризуется мелким размером предыдущего эквивалентного аустенитного зерна. Чем мельче предыдущие зерна аустенита, тем меньше планка после закалки стального листа, что ведет к более высокой прочности и лучшей низкотемпературной ударной вязкости. Как можно обнаружить при наблюдении посредством растрового (сканирующего) электронного микроскопа (SEM), при охлаждении стального листа до комнатной температуры времени для формирования карбидов не достаточно и, таким образом, структура по существу свободна от карбидов. В ходе закалки при различных температурах, таких как 150°С, 250°С и 350°С, структура стального листа содержит некоторое количество карбидов. Поскольку сам сплав содержит сверхнизкое количество углерода, количество осажденных карбидов ограничено, и эти карбиды мало способствуют прочности.

Подводя итог следует отметить, что концепция изобретения заключается в использовании мартенсита со сверхнизким содержанием углерода, в котором размер аустенитного зерна уменьшается путем совместного добавления Nb и Ti; способность к закалке и сопротивление разупрочнению при нагревании улучшаются путем комбинированного добавления Cr и Mo; для получения структуры сверхнизкоуглеродного мартенсита методом прямой закалки или низкотемпературной навивки используют метод горячей непрерывной прокатки, при котором, в дополнение к высокой прочности (предел прочности при разрыве ≥800 МРа), получаемая высокопрочная конструкционная сталь обладает превосходной ударной вязкостью (энергия удара при -80°С>100 Дж, а фактически, может быть 150 Дж или выше для всех примеров) при поддержании на уровне -80°С. Эти свойства не могут быть достигнуты посредством используемой в настоящее время концепции структуры стального листа на основе сверхнизкоуглеродного бейнита, когда прочность низка, а ударная вязкость близка к той, которая приведена в описании; либо пределом текучести не менее близко к значению, указанному в раскрытии настоящего изобретения, однако ударная вязкость хуже. Настоящее изобретение сочетает в себе эти два преимущества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочная низколегированная сталь для сельскохозяйственной техники | 2022 |

|

RU2798238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2006 |

|

RU2377320C2 |

| СВЕРХВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2216599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ КОНСТРУКЦИОННОЙ СТАЛИ И ИЗДЕЛИЕ ИЗ ВЫСОКОПРОЧНОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2012 |

|

RU2608869C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| СВЕРХВЫСОКОПРОЧНАЯ АУСТЕНИТНО-СТАРЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2203330C2 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И ЕЕ ВАРИАНТЫ | 1996 |

|

RU2136775C1 |

Изобретение относится к области металлургии, а именно к высокопрочной конструкционной горячекатаной стали. Сталь имеет следующий химический состав, мас.%: С 0,02-0,05, Si≤0,5, Mn 1,5-2,5, Р≤0,015, S≤0,005, Al 0,02-0,10, N≤0,006, Nb 0,01-0,05, Ti 0,01-0,03, 0,03≤Nb+Ti≤0,06, Cr 0,1-0,5, Mo 0,1-0,5, В 0,0005-0,0025, остальное - Fe и неизбежные примеси. Сталь выплавляют в конвертере или электрической печи, осуществляют вторичную очистку в вакуумной печи и отливку в виде литой заготовки или слитка. Нагревают литую заготовку или слиток до температуры 1100-1200°С и выдерживают в течение 1-2 часов. Выполняют горячую прокатку при начальной температуре прокатки, составляющей 1000-1100°С, при этом осуществляют многопроходную прокатку при температуре ≥950°С с накопленной скоростью деформации ≥50% с получением промежуточной заготовки, которую охлаждают до температуры 900-950°С, а последние 3-5 проходов прокатки проводят с накопленной скоростью деформации ≥70%. Проводят последовательную закалку со скоростью охлаждения ≥5°С/с от температуры, превышающей температуру выделения феррита на 800-900°С, до температуры ниже образования мартенсита Ms или комнатной температуры для получения мелкозернистого сверхнизкоуглеродного реечного мартенсита. Обеспечивается получение стали, обладающей пределом текучести не менее 800 МПа, пределом прочности на растяжение ≥900 МПа, относительным удлинением ≥13% и энергией удара ≥100 Дж при температуре -80°C. 2 н. и 4 з.п. ф-лы, 6 ил., 3 табл.

1. Высокопрочная горячекатаная сталь с высокой ударной прочностью и пределом текучести не менее 800 МПа, имеющая следующий химический состав, мас.%: С 0,02-0,05, Si≤0,5, Мn 1,5-2,5, Р≤0,015, S≤0,005, Аl 0,02-0,10, N≤0,006, Nb 0,01-0,05, Ti 0,01-0,03, 0,03≤Nb+Ti≤0,06, Сr 0,1-0,5, Mo 0,1-0,5, В 0,0005-0,0025, остальное - Fe и неизбежные примеси, при этом она имеет предел прочности на растяжение ≥900 МПа, относительное удлинение ≥13% и энергию удара ≥100 Дж при температуре -80°C.

2. Сталь по п. 1, отличающаяся тем, что она имеет микроструктуру, представляющую собой реечный мартенсит.

3. Сталь по п. 2, отличающаяся тем, что она имеет химический состав, содержащий 1,8-2,2 мас.% Mn.

4. Сталь по п. 3, отличающаяся тем, что она имеет химический состав, содержащий, мас.%: 0,3≤Сr+Мо≤0,6.

5. Сталь по п. 3 или 4, отличающаяся тем, что она имеет толщину в диапазоне от 3 мм до 12 мм.

6. Способ производства высокопрочной горячекатаной стали с высокой ударной прочностью и пределом текучести не менее 800 МПа по любому из пп. 1-5, включающий:

выплавку стали в конвертере или электрической печи, вторичную очистку в вакуумной печи и отливку в виде литой заготовки или слитка;

нагрев литой заготовки или слитка при температуре 1100-1200°С и выдержку в течение 1-2 часов;

горячую прокатку при начальной температуре прокатки, составляющей 1000-1100°С, при этом осуществляют многопроходную прокатку при температуре ≥950°С с накопленной скоростью деформации ≥50% с получением промежуточной заготовки, которую охлаждают до температуры 900-950°С, а последние 3-5 проходов прокатки проводят с накопленной скоростью деформации ≥70%; и

последовательную закалку, при этом последовательную закалку проводят со скоростью охлаждения ≥5°С/с от температуры, превышающей температуру выделения феррита на 800-900°С, до температуры ниже образования мартенсита Ms или комнатной температуры для получения мелкозернистого сверхнизкоуглеродного реечного мартенсита.

| Колосоуборка | 1923 |

|

SU2009A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬНАЯ ТРУБА ДЛЯ ПРИМЕНЕНИЯ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ С ПРЕВОСХОДНОЙ ПРОЧНОСТЬЮ ПРИ ПРОДОЛЬНОМ ИЗГИБЕ И УДАРНОЙ ПРОЧНОСТЬЮ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРИ СВАРКЕ | 2010 |

|

RU2493286C2 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| WO 2012141220 A1, 18.10.2012 | |||

| WO 2012161248 A1, 29.11.2012 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2019-09-25—Публикация

2015-01-15—Подача