Изобретение относится к металлургии, в частности к производству проката ответственного назначения методом термомеханической обработки.

Известен способ производства проката, включающий выплавку стали, внепечную обработку, разливку, аустенизацию, предварительную и окончательную деформацию в реверсивном режиме при температуре ниже температуры рекристаллизации аустенита с подстуживанием в процессе прокатки со скоростью 3-15°С, последующее охлаждение листа на воздухе до температуры не ниже Ar1+50°С и далее со скоростью 6-30°С/с до температуры (Ar1 -30°С)…500°С, а затем на спокойном воздухе до температуры окружающей среды (авт. свид. СССР №1447889, кл. C21D 8/00, 1987 г.).

Известен также способ производства проката, включающий выплавку стали, внепечную обработку, непрерывную разливку, аустенизацию, предварительную и окончательную деформации в реверсивном режиме и охлаждение проката, при этом выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

при соотношении Ca/S=0,05-2,0 и Ni+Ti+V≤0,1-0,12, аустенизацию осуществляют при температуре на 60-100°С ниже температуры растворимости нитридов титана, предварительную деформацию заканчивают при температуре Ar3+(120-180°С), подстуживают со скоростью 0,5-4,0°С/с до температуры Ar3+40-Ar3-10°С, деформируют при этой температуре и заканчивают при температуре Ar3 -(20-100°С), а охлаждают со скоростью 1-4°С/с до температуры Ar3-(150-250°С) (RU №2000338, кл. C21D 1/02, 1993 г.).

Известен способ производства проката, включающий выплавку стали, внепечную обработку, непрерывную разливку, аустенизацию, предварительную и окончательную деформации, охлаждение проката, отличающийся тем, что выплавляют сталь следующего химического состава при соотношении ингредиентов, мас.%:

при соотношении Cr+Ni+Cu≤0,6, окончательную деформацию осуществляют в непрерывном режиме в интервале температур 980÷730°С с суммарной степенью обжатия 65÷80%, частными обжатиями 10÷12% и скоростью деформации 10-2÷10 с-1, а охлаждение подката в паузах между частными обжатиями производят со скоростью 5÷30°С/с, кроме того, после завершения окончательной деформации проводят ускоренное охлаждение проката со скоростью 5÷30°С/с до температуры 650÷500°С и далее охлаждают на воздухе до температуры окружающей среды, а после охлаждения проката до температуры 650÷500°С производят его охлаждение со скоростью 5÷10°С/ч до температуры окружающей среды (RU 2255987, 2004.07.19, C21D 8/02, C21D 1/02).

Основными недостатками известных способов производства являются недостаточная прочность, неудовлетворительные показатели текучести, ударной вязкости, хладостойкости получаемого проката, а также свариваемости.

Техническим результатом данного изобретения является получение проката ответственного назначения с повышенными показателями прочности, при одновременном повышении хладостойкости и низкотемпературной вязкости, а также отсутствие анизотропии свойств по ударной вязкости в продольном и поперечном направлении проката.

Указанный технический результат достигается тем, что в способе производства толстолистового проката из высокопрочной и хладостойкой стали, включающем выплавку стали, непрерывную разливку на заготовки, нагрев слябов, предварительную и окончательную прокатку и ускоренное охлаждение, выплавляют сталь следующего состава, мас.%:

С - 0,02-0,15

Mn - 1,20-2,0

Si - 0,10-0,50

Nb - 0,010-0,10

Al - 0,01-0,07

Ti - 0,005-0,04

N - 0,003-0,012

S - 0,0005-0,010

P - 0,001-0,015

Fe - остальное.

После нагрева слябы предварительно прокатывают с общей деформацией 50-70% в направлении, перпендикулярном оси сляба, а затем производят окончательную прокатку в области ниже температуры рекристаллизации при температуре 900-750°С сначала в направлении, перпендикулярном оси, а затем вдоль оси раската с суммарной деформацией 65-80%, причем 30-40% от общей деформации приходится на прокатку в направлении, перпендикулярном оси раската, после чего ускоренно охлаждают от температуры Ar3±20°С до температуры 600-400°С, а затем охлаждают замедленно до температуры 20-200°С со скоростью 0,05-0,15 град/с.

В состав стали могут вводить один или несколько элементов из ряда, мас.%:

Мо - 0,05-0,35

V - 0,01-0,15

Ni - 0,10-0,50

Cu - 0,1-0,50

Cr - 0,1-0,50

Ca - 0,0002-0,005.

Выбранные пределы содержания углерода в сочетании с марганцем и ниобием должны обеспечить в прокате, произведенном по предложенным режимам, получение феррито-бейнитной структуры и достижение высоких значений временного сопротивления, предела текучести, относительного удлинения при сохранении хорошей свариваемости. Заявленные содержания кремния и алюминия должны обеспечить необходимую чистоту стали по неметаллическим включениям и кислороду. Содержание титана в заявленных пределах обеспечивает связывание азота в стойкие нитриды, а выбранные пределы содержаний серы и фосфора - получение высоких значений ударной вязкости при отрицательных температурах. Ниобий в заявленных пределах содержания сдерживает рост зерна аустенита при нагреве, тормозит рекристаллизацию в области температур, соответствующей временной паузе между предварительной и окончательной прокаткой, что способствует созданию дополнительных центров образования новой фазы (феррита) при γ→α превращении и, следовательно, измельчению зерна феррита. Кроме того, выделение дисперсных карбонитридов ниобия способствует повышению прочностных характеристик стали благодаря дисперсионному упрочнению.

Заявленные режимы предварительной прокатки, окончательной прокатки и ускоренного охлаждения до температуры бейнитного превращения: 600-400°С способствуют формированию однородной, дисперсной, бесполосчатой феррито-бейнитной структуры с повышенными показателями прочности, текучести, хладостойкости и свариваемости. Регламентированные степени обжатия поперек и вдоль оси сляба на стадии окончательной прокатки приводят к уменьшению различий в величинах ударной вязкости образцов, вырезанных в продольном и поперечном направлении, при этом коэффициент анизотропии стремится к единице.

Пример осуществления способа.

Сталь выплавляли в кислородном конвертере. После выпуска металла производили его обработку в ковше и разливали на МНЛЗ. При внепечной обработке металла в ковше проводили окончательное раскисление, рафинирование, продувку нейтральным газом и модифицирующую обработку кальцием. В результате выплавки и внепечной обработки получили сталь следующего химического состава (мас.%): С - 0,05; Mn - 1,80; Si - 0,15; Nb - 0,07; Ti - 0,020; Mo - 0,25; Cu - 0,10; Ni - 0,16; Al - 0,03; N - 0,008; S - 0,002; P - 0,012; Fe - остальное.

Прокатку слябов размером 246×1550 мм на лист толщиной 24,5 мм производили на одноклетьевом реверсивном стане "5000". Нагрев слябов под прокатку производили до температуры 1180±10°С. Предварительную деформацию осуществляли за 5 проходов со степенью обжатия за проход не менее 12% и завершали при температуре 980°С, при этом суммарная деформация перпендикулярно оси сляба составляла 60%. Толщина подката составляла 98 мм. Окончательную деформацию осуществляли за 12 проходов со степенью обжатия за проход 12÷15% при температуре 900-790°С, с общей степенью деформации 75%, причем деформация перпендикулярно оси раската (в первых 3-х проходах окончательной прокатки) составляла 35% от общей деформации, после кантовки раскат докатывали до заданной толщины в направлении вдоль оси раската, при этом деформация в продольном направлении составляла 65% от общей деформации в окончательной стадии прокатки. После завершения окончательной прокатки при температуре 790°С производили ускоренное охлаждение проката со скоростью 12,0 град/с до температуры 550°С. Затем осуществляли замедленное охлаждение до температуры 100°С со скоростью 0,10 град/с.

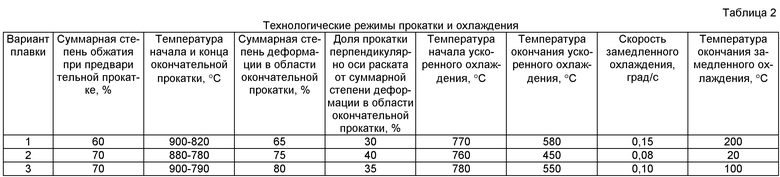

Состав стали, технологические режимы прокатки и комплекс полученных свойств указаны в таблицах 1, 2, 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2008 |

|

RU2385350C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА С ПОВЫШЕННЫМ СОПРОТИВЛЕНИЕМ ВОДОРОДНОМУ И СЕРОВОДОРОДНОМУ РАСТРЕСКИВАНИЮ | 2011 |

|

RU2471003C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355782C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2008 |

|

RU2355783C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА КАТЕГОРИИ ПРОЧНОСТИ Х42-Х56, СТОЙКИХ ПРОТИВ ИНДУЦИРОВАННОГО ВОДОРОДОМ РАСТРЕСКИВАНИЯ В HS -СОДЕРЖАЩИХ СРЕДАХ | 2016 |

|

RU2653954C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСА ДЛЯ ТРУБ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ | 2009 |

|

RU2397254C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2490337C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПРОКАТА ИЗ ВЫСОКОПРОЧНОЙ ХЛАДОСТОЙКОЙ СТАЛИ | 2013 |

|

RU2549807C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2009 |

|

RU2393236C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

Изобретение относится к области металлургии, в частности к производству проката ответственного назначения. Для повышения прочности, одновременно хладостойкости и низкотемпературной вязкости проката, исключения анизотропии свойств по ударной вязкости в продольном и поперечном направлении проката осуществляют выплавку стали следующего состава, мас.%: C - 0,02÷0,15, Mn - 1,20÷2,0, Si - 0,10÷0,50, Nb - 0,010÷0,10, Al - 0,01÷0,07, Ti - 0,005÷0,04, N - 0,003÷0,012, S - 0,0005÷0,010, P - 0,001÷0,015, Fe - остальное, непрерывную разливку на заготовки, нагрев слябов, предварительную и окончательную прокатки и ускоренное охлаждение, при этом после нагрева слябы предварительно прокатывают с общей деформацией 50-70% в направлении, перпендикулярном оси сляба, а затем производят окончательную прокатку сначала в направлении, перпендикулярном оси, а затем вдоль оси раската с суммарной деформацией 65-80% при температуре 900-750°С, причем 30-40% от общей деформации приходится на прокатку в направлении, перпендикулярном оси раската, после чего ускоренно охлаждают от температуры Ar3±20°С до температуры 600-400°С, а затем охлаждают замедленно до температуры 20-200°С со скоростью 0,05-0,15 град/с. Сталь дополнительно содержит один или несколько элементов из группы, мac.%: Mo - 0,05÷0,35, V - 0,01÷0,15, Ni - 0,10÷0,50, Cu - 0,1÷0,50, Cr - 0,1÷0,50, Ca - 0,0002÷0,005. 1 з.п. ф-лы, 3 табл.

1. Способ производства толстолистового проката из высокопрочной и хладостойкой стали, включающий выплавку стали, непрерывную разливку на заготовки, нагрев слябов, предварительную и окончательную прокатку и ускоренное охлаждение, отличающийся тем, что выплавляют сталь следующего состава, мас.%:,

причем после нагрева слябы предварительно прокатывают с общей деформацией 50-70% в направлении, перпендикулярном оси сляба, а затем производят окончательную прокатку в области ниже температуры рекристаллизации при температуре 900-750°С с суммарной деформацией 65-80%, причем 30-40% от общей деформации приходится на прокатку в направлении, перпендикулярном оси раската, после чего прокат ускоренно охлаждают от температуры Ar3±20°С до температуры 600-400°С, а затем охлаждают замедленно до температуры 20-200°С со скоростью 0,05-0,15 град/с.

2. Способ по п.1, отличающийся тем, что состав стали содержит один или несколько элементов из ряда, мас.%:

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 2004 |

|

RU2255987C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2002 |

|

RU2225887C2 |

Авторы

Даты

2012-01-10—Публикация

2009-12-03—Подача