Группа изобретений относится к пищевой промышленности, а именно, к средствам для насыщения жидкости углекислым газом и может быть использовано для насыщения слабоалкогольных напитков, безалкогольных напитков и минеральных вод CO2.

Известен способ насыщения жидкости двуокисью углерода, заключающийся в том, что подают жидкость из напорной камеры под давлением через суживающее устройство, в приемную камеру, увеличивая скорость потока жидкости и создавая при этом разрежение в приемной камере за счет пропуска жидкости через отверстие суживающего устройства, увеличивают поверхность жидкости за счет перевода ее в состояние влажного насыщенного пара, обеспечивают проход двуокиси углерода из газовой камеры в приемную камеру через подающие окна каналов подвода газа поперек направления движения жидкости, создавая турбулентный поток парогазовой смеси в приемной камере, смешивают влажный насыщенный пар с двуокисью углерода в условиях увеличенной поверхности массообмена, смешиваемую среду подают из приемной камеры в камеру смешивания, выполненную в виде прямолинейного канала с неизменным диаметром, в которой за счет турбулизации потока образуют парогазовую смесь, после чего полученную парогазовую смесь подают в камеру конденсации и конденсируют ее в потоке с получением газированной смеси (см. UA030296 опуб., 15.11.2000).

Недостатками известного способа являются отсутствие операций контроля параметров смешиваемых компонентов, а именно: температуры жидкости и величины разрежения газа в газовой камере перед подачей его приемную камеру. Так как требуемые свойства смеси достигаются при соблюдении указанных параметров только в узких диапазонах значений, то велика вероятность значительного ухудшения качества готового продукта.

Кроме того, указанные в опубликованном документе соотношения размеров («ширина приемной камеры составляет 0,5-0,8 диаметра сопла») выходят за рамки параметров, позволяющих обеспечить процесс смешивания, так как сужение приемной камеры на выходе из отверстия суживающего устройства не позволит создать разрежение в приемной камере, необходимое для осуществления процесса смешивания.

Технической проблемой в части реализации способа насыщения является обеспечение процесса смешивания жидкости с газом в требуемом диапазоне параметров смешиваемой среды для максимально возможного насыщения жидкости углекислым газом с сохранением устойчивой связи смешанных компонентов в готовом продукте.

Техническим результатом в части способа является повышение степени насыщенности жидкости углекислым газом и увеличения периода устойчивости к разложению смеси на составляющие компоненты.

Техническая проблема и технический результат в части способа достигаются тем, что при насыщении жидкости двуокисью углерода подают жидкость из напорной камеры под давлением через суживающее устройство, в приемную камеру, увеличивая скорость потока жидкости и создавая при этом разрежение в приемной камере за счет пропуска жидкости через отверстие суживающего устройства, увеличивают поверхность жидкости за счет перевода ее в состояние влажного насыщенного пара, обеспечивают проход двуокиси углерода из газовой камеры в приемную камеру через каналы подвода газа поперек (под углом) направления движения жидкости, создавая турбулентный поток парогазовой смеси в приемной камере, смешивают влажный насыщенный пар с двуокисью углерода в условиях увеличенной поверхности массообмена, смешиваемую среду подают из приемной камеры в камеру смешивания, выполненную в виде прямолинейного канала с неизменным диаметром, в которой за счет турбулизации потока образуют парогазовую смесь, после чего полученную парогазовую смесь подают в камеру конденсации и конденсируют ее в потоке с получением газированной смеси, при этом, согласно изобретению, в качестве суживающего устройства используют диафрагму, отверстие которой имеет входную и выходную кромки, в качестве приемной камеры используют начальный участок камеры смешивания, примыкающий к выходной кромке отверстия диафрагмы, измеряют, по крайней мере, температуру жидкости, подаваемой на смешивание и величину разрежения в газовой камере, контролируют и поддерживают указанные параметры в пределах заданных значений, обеспечивая повышенную степень растворения двуокиси углерода в жидкости, а двуокись углерода направляют в приемную камеру перпендикулярно направлению движения подаваемой в нее жидкости, при этом длину отверстия диафрагмы в направлении движения жидкости в нем выполняют с длиной в пределах 0,1-0,3 его диаметра, каналы подвода газа выполняют с высотой в направлении движения жидкости через приемную камеру в пределах 0,6...0,8 от диаметра отверстия диафрагмы, обеспечивая при этом суммарную площадь поперечного сечения каналов подвода газа в пределах 1,8-3,2 от площади поперечного сечения отверстия диафрагмы, диаметр камеры смешивания выполняют в пределах 1,1-1,2 диаметра отверстия диафрагмы, а длина камеры смешивания не менее, чем в шесть раз больше ее внутреннего диаметра.

Технический результат в части способа достигается также тем, что стенки каждого канала подвода газа в проекции поперечного сечения канала на приемную камеру располагают в границах приемной камеры.

Технический результат в части способа достигается также тем, что величину разрежения в газовой камере могут измерять после кратковременного перекрытия входа в газовую камеру, не прекращая процесс смешивания.

Из указанного выше источника информации известно устройство для насыщения жидкости газом, содержащее корпус с расположенными последовательно напорной камерой жидкости, суживающим устройством, приемной камерой, расположенной соосно с отверстием суживающего устройства и сообщенной с газовой камерой посредством каналов подвода газа, расположенных поперек геометрического продольного отверстия приемной камеры, камерой смешивания, выполненной в виде продольного канала, соосного отверстию суживающего устройства, камерой конденсации, выполненной в виде продольного канала, соосного с камерой смешивания и диффузором, расположенным на выходе из камеры конденсации.

Недостатками известного устройства являются неоптимальные размеры камер и их форма, не позволяющие достичь максимально возможной степени растворения CO2 в жидкости.

Техническим результатом в части способа является повышение степени насыщенности жидкости углекислым газом и увеличения периода устойчивости к разложению смеси на составляющие компоненты.

Техническая проблема и технический результат в части устройства достигаются тем, что устройство для насыщения жидкости газом, содержит корпус с расположенными в нем последовательно напорной камерой жидкости, суживающим устройством, приемной камерой с цилиндрической внутренней поверхностью, расположенной соосно с отверстием суживающего устройства и сообщенной с газовой камерой посредством каналов подвода газа, расположенных поперек геометрической продольной оси приемной камеры, камерой смешивания, выполненной в виде продольного канала, соосного отверстию суживающего устройства, камерой конденсации, выполненной в виде продольного канала, соосного с камерой смешивания и диффузором, расположенным на выходе из камеры конденсации, при этом, согласно изобретению, суживающее устройство выполнено в виде диафрагмы, установленной на выходе из напорной камеры, входная и выходная кромки отверстия которой выполнены острыми, прямоугольными, приемная камера выполнена на начальном участке камеры смешивания, примыкающем к выходной кромке отверстия диафрагмы, каналы подвода газа выполнены с высотой в направлении движения жидкости через приемную камеру в пределах 0,6...0,8 от диаметра отверстия диафрагмы, обеспечивая при этом суммарную площадь поперечного сечения каналов подвода газа в пределах 1,8-3,2 от площади поперечного сечения отверстия диафрагмы, диаметр камеры смешивания выполняют в пределах 1,1-1,2 диаметра отверстия диафрагмы, а длина камеры смешивания не менее, чем в шесть раз больше ее внутреннего диаметра.

Технический результат в части устройства достигается также тем, что радиальная ширина канала подвода газа от его продольной оси в поперечном сечении приемной камеры выполнена не большей, чем радиус приемной камеры.

Технический результат в части устройства достигается также тем, что форма поперечного сечения канала подвода газа выполнена в виде геометрической фигуры.

Технический результат в части устройства достигается также тем, что в напорной камере установлено устройство для измерения температуры жидкости в ней.

Технический результат в части способа достигается также тем, что газовая камера может быть снабжена заслонкой, установленной с возможностью перекрытия входа в камеру, а на входе в газовую камеру установлено устройство для измерения давления в ней.

Группа изобретений поясняется при помощи иллюстраций.

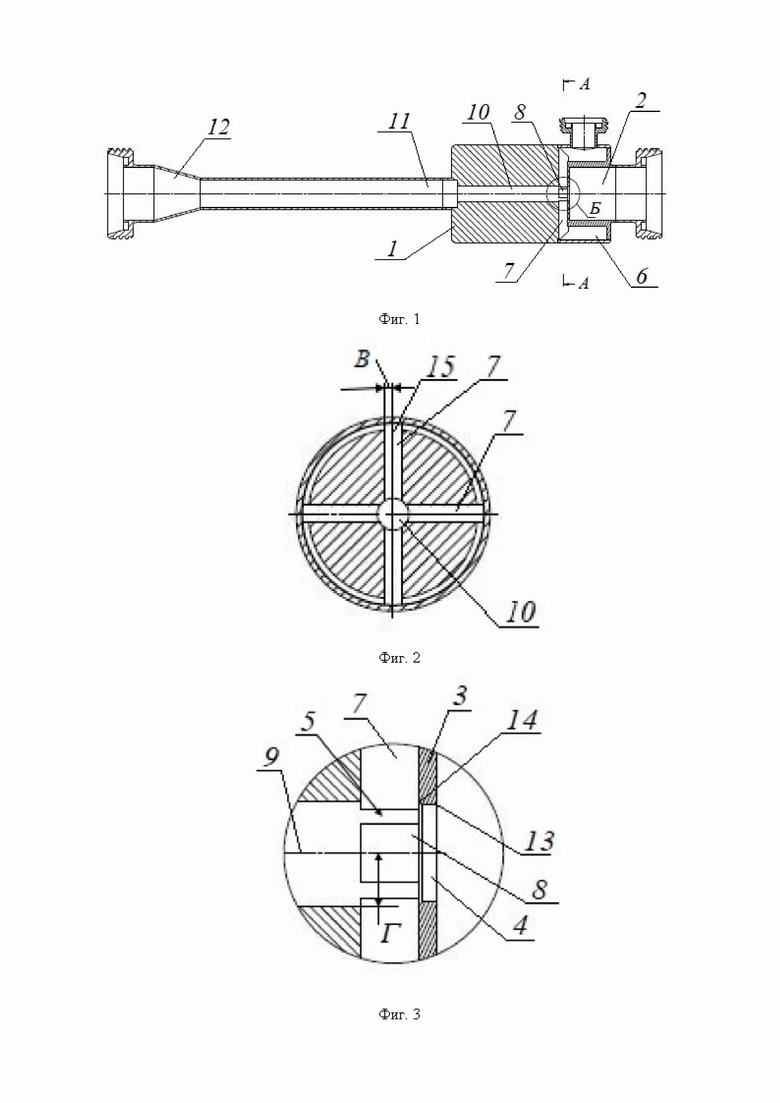

На фиг. 1 показан продольный разрез устройства для насыщения жидкости газом;

На фиг. 2 - поперечное сечение приемной камеры А-А на фиг. 1;

На фиг. 3 показан увеличенный вид Б на фиг. 1;

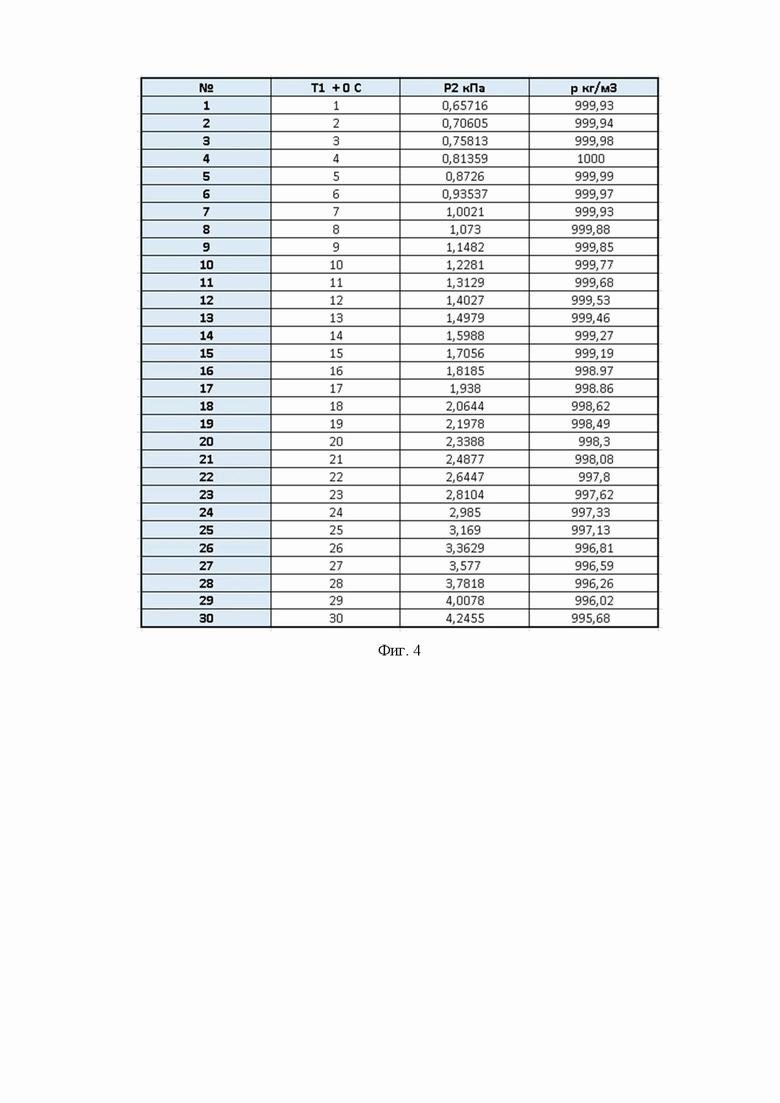

На фиг. 4 показана таблица со значениями температур жидкости и давлений газа при переходе продукта в состояние насыщенного пара;

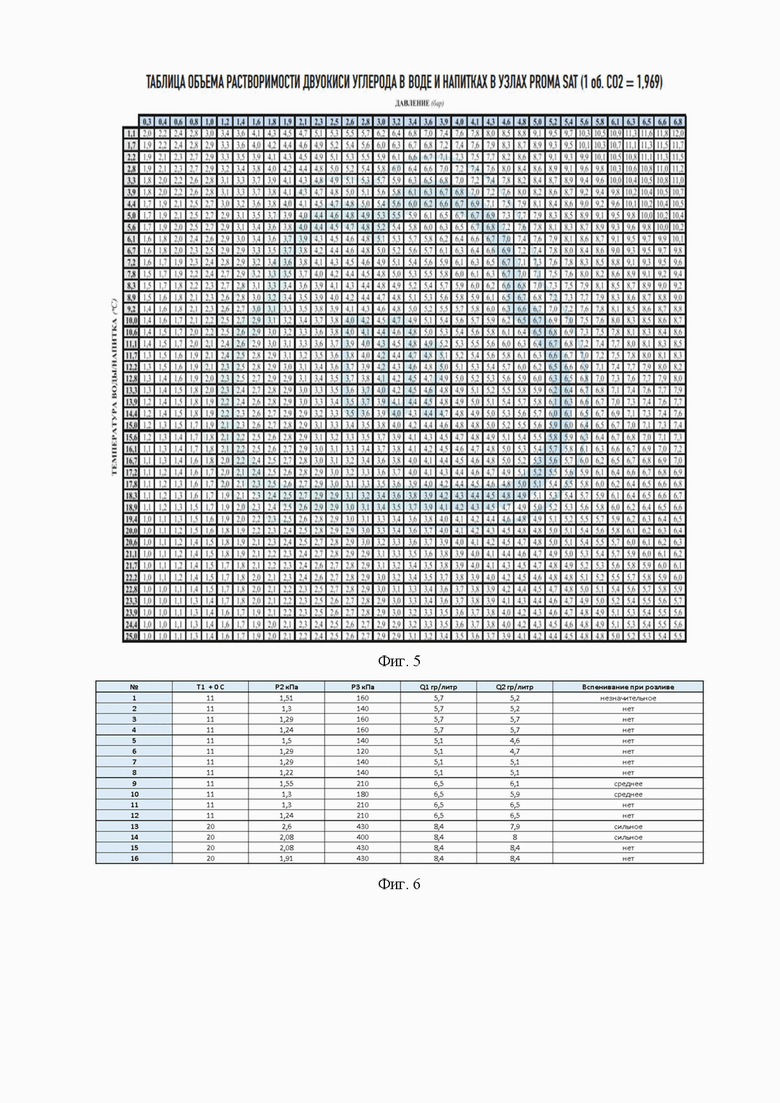

На фиг. 5 показана таблица растворимости CO2 в жидкости при различных значениях температуры жидкости и давления газа при КПД растворения, близком к 100%.

На фиг. 6 показана таблица с указанием значений температур жидкости и давления газа при осуществлении способа;

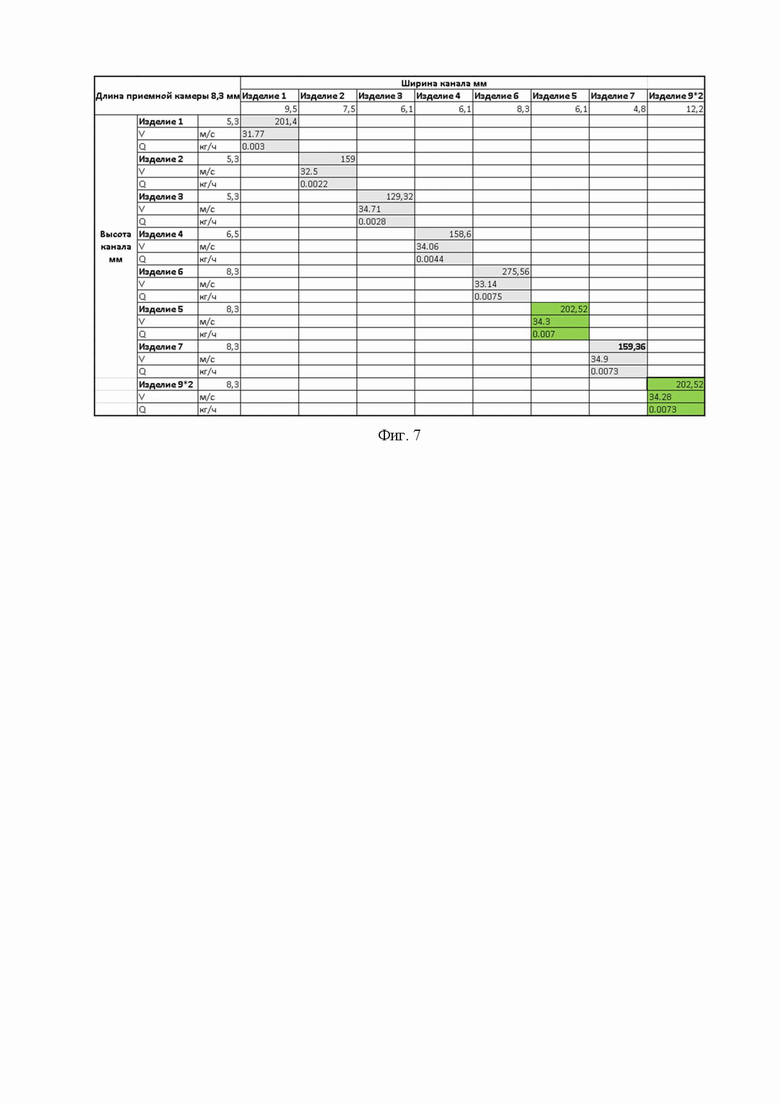

На фиг. 7 показана таблица, в которую сведены результаты тестирования устройств с различным соотношением размеров элементов.

Заявленный способ реализуется при помощи устройства для насыщения жидкости газом, которое содержит корпус 1 с расположенными в корпусе 1 последовательно напорной камерой 2 жидкости, суживающим устройством, выполненным в виде установленной на выходе из напорной камеры 2 диафрагмы 3 с отверстием 4, приемной камерой 5 с цилиндрической внутренней поверхностью, расположенной соосно с отверстием 4 и сообщенной с газовой камерой 6 посредством каналов 7 подвода газа с подающими окнами 8, посредством которых каналы 7 сообщаются с камерой 5. Каналы 7 расположены поперек геометрической продольной оси 9 приемной камеры 5. Ось 9 совпадает с направлением движения жидкости через приемную камеру 5. Соосно с отверстием 4 и приемной камерой 5 расположена камера 10 смешивания, выполненная в виде продольного канала. Камера 10 сообщена с камерой 11 конденсации, выполненной в виде продольного канала, соосного с камерой 5 смешивания. На выходе из камеры 11 конденсации расположен диффузор 12. Отверстие 4 имеет входную 13 и выходную 14 кромки. При этом, по крайней мере, входная 13 кромка предпочтительно выполнена острой, прямоугольной. Приемная камера 5 выполнена на начальном участке камеры 10 смешивания, примыкающем к выходной кромке 14 отверстия 4 диафрагмы 3. То есть диаметры цилиндрических полостей приемной камеры 5 и камеры 10 смешивания равны, а длина приемной камеры 5 вдоль ее геометрической продольной оси 9 равна высоте подающих окон 8 каналов 7 подвода газов, размер которых также определяется в направлении геометрической продольной оси 9. При этом окна 8 выполнены с высотой в направлении движения жидкости через приемную камеру 5 в пределах 0,6...0,8 от диаметра отверстия 4 диафрагмы 3. Каналы 7, предпочтительно, расположены равномерно по окружности в поперечном сечении камеры 5 (см. фиг. 2). Количество каналов 7 может быть различным, но с обеспечением условия выполнения суммарной площади поперечного сечения каналов 7 в пределах 1,8-3,2 от площади поперечного сечения отверстия 4 диафрагмы 3. Высота окон 8 предпочтительно равна размеру каналов 7 в направлении движения жидкости. Камеру смешивания 10 выполняют диаметром в пределах 1,1-1,2 от диаметра отверстия 4 диафрагмы 3. Камеру 10 смешивания выполняют длиной не менее, чем в шесть раз больше ее внутреннего диаметра.

Предпочтительно, чтобы радиальная ширина «В» канала 7 подвода газа от его продольной оси 15 до стенки канала 7 в поперечном сечении приемной камеры 5 выполнена не большей, чем радиус «Г» приемной камеры 5. Предпочтительно, чтобы ось 15 канала 7 пересекала геометрическую ось 9 приемной камеры 5.

Форма поперечного сечения канала 7 подвода газа может быть выполнена в виде любой геометрической фигуры.

Устройство (на чертежах не показано) для измерения температуры жидкости может быть установлено на входе в напорную камеру 2.

Газовая камера 6 может быть снабжена заслонкой (на чертежах не показана), установленной с возможностью перекрытия входа в камеру 6, а внутри газовой камеры 6 установлено устройство для измерения давления в ней.

Описываемый способ реализуется следующим образом. Подают жидкость из напорной камеры 2 под давлением через отверстие 4 диафрагмы 3 в приемную камеру 5, увеличивая скорость потока жидкости и создавая при этом разрежение в приемной камере. При проходе через отверстие 4 диафрагмы 3 осуществляется скачкообразное одномоментное снижение давления в приемной камере 5. Приемной камерой 5 является начальный участок камеры смешивания 10, примыкающий к выходной кромке 14 отверстия 4 диафрагмы 3. Увеличивают таким образом поверхность жидкости за счет перевода ее в состояние влажного насыщенного пара, которая в 10000-12000 раз больше по сравнению с поверхностью массообмена между каплями жидкости и СО2. Обеспечивают за счет разности давлений проход двуокиси углерода из газовой камеры 6 в приемную камеру 5 через каналы 7 подвода газа и окна 8, поперек направления движения жидкости, создавая турбулентный поток парогазовой смеси в приемной камере 5. Направляют двуокись углерода в приемную камеру 5 перпендикулярно направлению движения подаваемой в нее жидкости. Смешивают влажный насыщенный пар с двуокисью углерода в условиях увеличенной поверхности массообмена. За счет перевода продукта в состояние насыщенного пара, и последующий его контакт с молекулами СО2 при большой площади массообмена, образуется устойчивая связка продукта и СО2, в ходе которой весь свободный СО2 переходит в H2CO3. Смешиваемую среду подают из приемной камеры 5 в камеру смешивания 10, являющейся по существу продолжением камеры 5 и имеющей тот же диаметр. В камере 10 смешивания за счет турбулизации потока образуют парогазовую смесь, после чего полученную парогазовую смесь подают в камеру конденсации и конденсируют ее в потоке с получением газированной смеси. Заявленный способ достигает своей наибольшей эффективности при правильно подобранных параметрах, а именно, при заданном давлении P2 в газовой камере 6 и при температуре Т1 жидкости в напорной камере 2. Для достижения сверхнизкого давления P2 необходимо задать требуемое давление P1 жидкости в напорной камере 2. Именно при заданных значениях указанных параметров жидкости и газа обеспечивается переход продукта в состояние насыщенного пара. Значения параметров показаны в таблице (см. фиг. 4).

Для контроля параметров жидкости и газа измеряют, по крайней мере, температуру жидкости, подаваемой на смешивание из напорной камеры 2, а также величину разрежения в газовой камере 6. Могут также измерять давление жидкости в напорной камере 2. Контролируют и поддерживают указанные параметры в пределах заданных значений, обеспечивая повышенную степень растворения двуокиси углерода в жидкости. Величину давления P2 (разрежения) в газовой камере 6 могут измерять после кратковременного перекрытия заслонкой (на чертежах не показана) входа в газовую камеру 6, не прекращая процесс смешивания.

Выполнение устройства с указанными в описании соотношениями размеров обеспечивает наибольшую эффективность образования устойчивой связки продукта и СО2 и удержания СО2 в полученном продукте в течение максимально возможного времени.

Таким образом, обеспечивается наибольшая эффективность смешивания за счет увеличения поверхности массообмена и лучшей связки СО2 с продуктом при правильно подобранных соотношениях размеров элементов устройства и правильно подобранных параметрах давления P2 в газовой камере 6, которое задает необходимую скорость продукта при разных температурах Т1 жидкости перед смешиванием. Вследствие чего образуются пузырьки газа с наименьшими размерами и лучшая питкость продукта. Снижается вспенивание продукта при розливе, снижается расход СО2. Увеличивается время удержания СО2 в продукте на протяжении срока хранения и во время его употребления. Увеличивается срок службы оборудования за счет снижения повышенного давления в буферных колоннах и в блоке розлива, а также экономится электроэнергия за счет снижения охлаждения продукта перед насыщением, вследствие чего уменьшается образование конденсата на поверхности упаковки.

При заданных параметрах состояния процесса: давления и температуры, согласно таблице на фиг. 5 СО2 полностью растворен в жидкости с КПД растворения, близком к 100%.

Результат примеров осуществления способа при различных заданных значениях давлений и температуры приведены в таблице на фиг. 6, где:

Т1 + 0 С - температура продукта;

Р2, кПа - давление в приемной камере 5;

Р3, кПа - давление на выходе;

Q1 Г/литр - количество подаваемого СО2;

Q2 Г/литр - количество СО2 в продукте;

Из сравнения результатов, приведенных в таблице, можно сделать выводы, что:

Давление P2 в приемной камере 5 при определенной температуре, значительно влияет на содержание свободного СО2 в продукте. Если оно выше рекомендуемого давления, согласно таблице на фиг. 4, то во время процесса продукт не переходит в состояние насыщенного пара, не увеличивается площадь поверхности массообмена между продуктом и СО2, вследствие чего на выходе мы имеем свободный СО2, который стремится вырваться из продукта, образуя вспенивание. Чем его больше, тем больше вспенивания происходит. Так же мы видим, что значительное влияние на удержание СО2 оказывает давление после насыщения продукта СО2 и чем оно ниже рекомендуемых параметров согласно таблице на фиг. 5, тем больше H2CO3 будет преобразовываться в СО2 свободной формы и выходить из продукта.

Из вывода следует, что метод можно считать рабочим

- если P2 равно или меньше давления насыщенного пара продукта при температуре продукта Т1 (в расчет берем абсолютное давление);

- если в устройстве соблюдены параметры давления и температуры согласно таблице на фиг. 5.

Результат примеров тестирования устройств с различными соотношениями размеров показан на фиг. 7.

В опытном тестировании принимало участие 9 изделий, с диаметром сопла 10,5 мм и приемной камерой 5, имеющей длину 8,3 мм (0,8 от диаметра отверстия 4). В стенках приемной камеры 5 были выполнены каналы 7 для подвода газа с окнами 8, имеющими разную высоту, ширину и количество.

Из таблицы выше, мы можем сделать выводы, что при увеличении высоты окна 8 канала 7, мы получаем большую величину разрежения, за счет чего имеем возможность максимально эффективно насытить жидкость углекислым газом. Так, при сравнении данных, полученных при изучении изделий 1,2,3 с высотой окон 8 5,3 мм канала 7, выполненного в стенках приемной камеры 5, мы обращаем внимание на то, что при разной поперечной ширине каналов 7 подвода газа и соответственно сумме сечений их площади, значительных изменений по расходу газа и скорости потока жидкости не наблюдается. Но при увеличении высоты окна 8 канала 7 газа, мы можем наблюдать значительное увеличение расхода газа, вызванное более сильным разрежением. И при сравнении изделия 1 и изделия 5, где площадь суммы сечений каналов подвода газа находится почти в одинаковых значениях, мы наблюдаем увеличение эффективности процесса насыщения жидкости СО2 в 2,5 раза. Из этого мы можем сделать вывод, что максимальную эффективность мы можем получить лишь в том случае, когда длина приемной камеры 5 равна высоте окон 8 канала 7 смешивания.

Также при сравнении изделий 5 (4 канала подвода газа) и 9 (2 канала подвода газа) особой разницы в скорости и расходе газа мы не наблюдаем, откуда мы можем сделать вывод, что количество каналов подвода газа может быть любым, главное соблюдать формулу:

Высота окон 8 каналов 7 подвода газа составляет 0,6…0,8 диаметра отверстия 4 диафрагмы 3, а поперечная ширина каналов 7 подвода газа высчитывается из соотношения площади, где сумма сечений площади каналов 7 подвода газа равна 1,8-3,2 пощади отверстия 4.

Таким образом, заявленная группа изобретений позволяет повысить степень насыщенности жидкости углекислым газом и увеличить период устойчивости к разложению смеси на составляющие компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСЫЩЕНИЯ ТЕКУЧЕЙ СРЕДЫ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796671C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ УГЛЕКИСЛОГО ГАЗА | 2006 |

|

RU2343962C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТЕРМОРАСШИРЕННОГО ГРАФИТА | 2012 |

|

RU2524933C1 |

| УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2022 |

|

RU2798481C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2178117C2 |

| Комплексная теплогенерирующая установка | 2021 |

|

RU2774548C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ КАЛИБРОВОЧНОЙ ПАРОГАЗОВОЙ СМЕСИ ВЕЩЕСТВ | 2001 |

|

RU2195645C1 |

| Комплексная теплогенерирующая установка | 2021 |

|

RU2756150C1 |

| Глушитель шума | 1984 |

|

SU1180541A2 |

| ГАЗОВЫЙ ЭЖЕКТОР | 2015 |

|

RU2584767C1 |

Группа изобретений относится к пищевой промышленности, а именно к средствам для насыщения жидкости углекислым газом, и может быть использовано для насыщения слабоалкогольных напитков, безалкогольных напитков и минеральных вод CO2. Предложен способ насыщения газом – двуокисью углерода жидкости, заключающийся в том, что подают жидкость из напорной камеры под давлением через суживающее устройство в приемную камеру, увеличивая скорость потока жидкости и создавая при этом разрежение в приемной камере за счет пропуска жидкости через отверстие суживающего устройства, увеличивают поверхность жидкости за счет перевода ее в состояние влажного насыщенного пара, обеспечивают проход двуокиси углерода из газовой камеры в приемную камеру через подающие окна каналов подвода газа поперек направления движения жидкости, создавая турбулентный поток парогазовой смеси в приемной камере, смешивают влажный насыщенный пар с двуокисью углерода в условиях увеличенной поверхности массообмена, смешиваемую среду подают из приемной камеры в камеру смешивания, выполненную в виде продольного канала с неизменным диаметром, в которой за счет турбулизации потока образуют парогазовую смесь, после чего полученную парогазовую смесь подают в камеру конденсации с расположенным на выходе диффузором и конденсируют ее в потоке с получением газированной смеси, при этом в качестве суживающего устройства используют диафрагму с входной и выходной кромками, в качестве приемной камеры используют начальный участок камеры смешивания, примыкающий к выходной кромке отверстия диафрагмы, измеряют, по крайней мере, температуру жидкости, подаваемой на смешивание и величину разрежения в газовой камере, контролируют и поддерживают указанные параметры, обеспечивая повышенную степень растворения двуокиси углерода в жидкости, а двуокись углерода направляют в приемную камеру перпендикулярно направлению движения подаваемой в нее жидкости, при этом длину отверстия диафрагмы в направлении движения жидкости в нем выполняют в пределах 0,1-0,3 его диаметра, подающие окна каналов подвода газа выполняют с высотой в направлении движения жидкости через приемную камеру в пределах 0,6-0,8 от диаметра отверстия диафрагмы, обеспечивая при этом суммарную площадь поперечного сечения каналов подвода газа в пределах 1,8-3,2 от площади поперечного сечения отверстия диафрагмы, диаметр камеры смешивания выполняют в пределах 1,1-1,2 диаметра отверстия диафрагмы, а длина камеры смешивания не менее, чем в шесть раз больше ее внутреннего диаметра. Также предложено устройство для насыщения газом – двуокисью углерода жидкости, содержащее корпус с расположенными в нем последовательно напорной камерой жидкости, суживающим устройством, приемной камерой с цилиндрической внутренней поверхностью, расположенной соосно с отверстием суживающего устройства и сообщенной с газовой камерой посредством подающих окон каналов подвода газа, расположенных поперек геометрической продольной оси отверстия приемной камеры, камерой смешивания, выполненной в виде продольного канала, соосного отверстию суживающего устройства, камерой конденсации, выполненной в виде продольного канала, соосного с камерой смешивания и диффузором, расположенным на выходе из камеры конденсации, при этом суживающее устройство выполнено в виде диафрагмы, установленной на выходе из напорной камеры, с отверстием, имеющим входную и выходную кромки, при этом длина отверстия диафрагмы в направлении движения жидкости в нем выполнена в пределах 0,1-0,3 его диаметра, приемная камера выполнена на начальном участке камеры смешивания, примыкающем к выходной кромке отверстия диафрагмы, подающие окна каналов подвода газа выполнены с высотой в направлении движения жидкости через приемную к камеру в пределах 0,6-0,8 от диаметра отверстия диафрагмы, обеспечивая при этом суммарную площадь поперечного сечения каналов подвода газа в пределах 1,8-3,2 от площади поперечного сечения отверстия диафрагмы, диаметр камеры смешивания выполняют в пределах 1,1-1,2 диаметра отверстия диафрагмы, а длина камеры смешивания не менее, чем в шесть раз больше ее внутреннего диаметра. Изобретения обеспечивают повышение степени насыщенности жидкости углекислым газом и увеличение периода устойчивости к разложению смеси на составляющие компоненты. 2 н. и 6 з.п. ф-лы, 7 ил.

1. Способ насыщения газом – двуокисью углерода жидкости, заключающийся в том, что подают жидкость из напорной камеры под давлением через суживающее устройство в приемную камеру, увеличивая скорость потока жидкости и создавая при этом разрежение в приемной камере за счет пропуска жидкости через отверстие суживающего устройства, увеличивают поверхность жидкости за счет перевода ее в состояние влажного насыщенного пара, обеспечивают проход двуокиси углерода из газовой камеры в приемную камеру через подающие окна каналов подвода газа поперек направления движения жидкости, создавая турбулентный поток парогазовой смеси в приемной камере, смешивают влажный насыщенный пар с двуокисью углерода в условиях увеличенной поверхности массообмена, смешиваемую среду подают из приемной камеры в камеру смешивания, выполненную в виде продольного канала с неизменным диаметром, в которой за счет турбулизации потока образуют парогазовую смесь, после чего полученную парогазовую смесь подают в камеру конденсации с расположенным на выходе диффузором и конденсируют ее в потоке с получением газированной смеси, отличающийся тем, что в качестве суживающего устройства используют диафрагму с входной и выходной кромками, в качестве приемной камеры используют начальный участок камеры смешивания, примыкающий к выходной кромке отверстия диафрагмы, измеряют, по крайней мере, температуру жидкости, подаваемой на смешивание и величину разрежения в газовой камере, контролируют и поддерживают указанные параметры, обеспечивая повышенную степень растворения двуокиси углерода в жидкости, а двуокись углерода направляют в приемную камеру перпендикулярно направлению движения подаваемой в нее жидкости, при этом длину отверстия диафрагмы в направлении движения жидкости в нем выполняют в пределах 0,1-0,3 его диаметра, подающие окна каналов подвода газа выполняют с высотой в направлении движения жидкости через приемную камеру в пределах 0,6-0,8 от диаметра отверстия диафрагмы, обеспечивая при этом суммарную площадь поперечного сечения каналов подвода газа в пределах 1,8-3,2 от площади поперечного сечения отверстия диафрагмы, диаметр камеры смешивания выполняют в пределах 1,1-1,2 диаметра отверстия диафрагмы, а длина камеры смешивания не менее, чем в шесть раз больше ее внутреннего диаметра.

2. Способ по п. 1, отличающийся тем, что стенки каждого канала подвода газа в проекции поперечного сечения канала на приемную камеру располагают в границах приемной камеры.

3. Способ по п. 1, отличающийся тем, что величину разрежения в газовой камере измеряют после кратковременного перекрытия входа в газовую камеру, не прекращая процесс смешивания.

4. Устройство для насыщения газом – двуокисью углерода жидкости, содержащее корпус с расположенными в нем последовательно напорной камерой жидкости, суживающим устройством, приемной камерой с цилиндрической внутренней поверхностью, расположенной соосно с отверстием суживающего устройства и сообщенной с газовой камерой посредством подающих окон каналов подвода газа, расположенных поперек геометрической продольной оси отверстия приемной камеры, камерой смешивания, выполненной в виде продольного канала, соосного отверстию суживающего устройства, камерой конденсации, выполненной в виде продольного канала, соосного с камерой смешивания и диффузором, расположенным на выходе из камеры конденсации, отличающееся тем, что суживающее устройство выполнено в виде диафрагмы, установленной на выходе из напорной камеры, с отверстием, имеющим входную и выходную кромки, при этом длина отверстия диафрагмы в направлении движения жидкости в нем выполнена в пределах 0,1-0,3 его диаметра, приемная камера выполнена на начальном участке камеры смешивания, примыкающем к выходной кромке отверстия диафрагмы, подающие окна каналов подвода газа выполнены с высотой в направлении движения жидкости через приемную к камеру в пределах 0,6-0,8 от диаметра отверстия диафрагмы, обеспечивая при этом суммарную площадь поперечного сечения каналов подвода газа в пределах 1,8-3,2 от площади поперечного сечения отверстия диафрагмы, диаметр камеры смешивания выполняют в пределах 1,1-1,2 диаметра отверстия диафрагмы, а длина камеры смешивания не менее, чем в шесть раз больше ее внутреннего диаметра.

5. Устройство по п. 4, отличающееся тем, что радиальная ширина канала подвода газа от его продольной оси до стенки канала в поперечном сечении приемной камеры выполнена не большей, чем радиус приемной камеры.

6. Устройство по п. 4, отличающееся тем, что форма поперечного сечения канала подвода газа выполнена в виде геометрической фигуры.

7. Устройство по п. 4, отличающееся тем, что в напорной камере установлено устройство для измерения температуры жидкости в ней.

8. Устройство по п. 4, отличающееся тем, что газовая камера снабжена заслонкой, установленной с возможностью перекрытия входа в камеру, а на входе в газовую камеру установлено устройство для измерения давления в ней.

| Фрикционный тормоз для повозок | 1931 |

|

SU30296A1 |

| EA 43387 B1, 22.05.2023 | |||

| ЭЖЕКТОР И СПОСОБ ЕГО РАБОТЫ | 2002 |

|

RU2209350C1 |

| Устройство для газирования воды | 1980 |

|

SU923581A1 |

| М | |||

| И | |||

| ДМИТРИЧЕНКО и др., Возможности совершенствования аппаратов насыщения жидкости газом, Технико-технологические проблемы сервиса, N1 (31), 2015, с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| US 2011091623 A1, 21.04.2011. | |||

Авторы

Даты

2024-08-27—Публикация

2023-11-27—Подача