Изобретение относится к стендам для «холодной» обкатки, диагностирования, технического обслуживания и испытания турбокомпрессоров энергетических установок.

Турбокомпрессор энергетических установок является сложным техническим изделием, состоящим из компрессора и турбины, соединенных общим валом, который вращается в подшипнике, при этом вся конструкция представляет собой единый корпус. Процесс работы турбокомпрессора осуществляется за счет подачи газа на турбину, заставляя колесо турбины, вал и колесо компрессора вращаться, нагнетая газ. В процессе вращения детали турбокомпрессора могут вращаться с частотой более 100000 об/мин. В связи с этим в процессе испытания, изготовления, ремонта и технического обслуживания турбокомпрессоров энергетических установок используют специализированные стенды, позволяющие осуществить процесс обкатки, диагностирования, технического обслуживания и испытания турбокомпрессоров. Для осуществления диагностирования, технического обслуживания и испытания применяется различное оборудование, что существенно увеличивает затраты ресурсов и времени при техническом сервисе турбокомпрессоров энергетических установок. Текущий уровень оборудования не позволяет проводить испытание, техническое обслуживание, диагностирование и прогнозирование остаточного ресурса турбокомпрессора энергетических установок в собранном состоянии, при этом после полной или частичной разборки турбокомпрессора требуется последующая многоступенчатая балансировка его вращающихся элементов.

Известно техническое решение в области «холодной» обкатки турбокомпрессоров энергетических установок (см. патент на изобретение RU 2362137 «Стенд для «холодной» обкатки турбокомпрессоров энергетических установок», опубл. 20.07.2009 Бюл. №20), включающий источник подачи воздуха в виде осевого вентилятора, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, в котором на всасывающий и выпускной патрубки рабочей камеры компрессора установлены герметичные крышки, которые оборудованы перепускным и обратным клапаном, соответственно, и перепускной клапан, установленный на герметичную крышку всасывающего патрубка компрессора, кинематически связан с электромеханическим приводом, осуществляющим перевод клапана в закрытое или открытое состояние.

Недостатком данного стенда является отсутствие системы смазки турбокомпрессора, что ограничивает его применение для турбокомпрессоров с подшипниками жидкостного трения, при этом нарушение условий смазывания вала турбокомпрессора на высоких частотах вращения будет приводить к интенсивному износу деталей и снижению ресурса турбокомпрессора. Конструкция стенда не позволяет диагностировать состояние подшипникого узла турбокомпрессора.

Наиболее близким техническим решением к предлагаемому является стенд для «холодной» обкатки турбокомпрессоров энергетических установок, включающий источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа, два модуля измерения параметров газа, модуль измерения параметров масла, перепускной клапан, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом и фильтрующий элемент, при этом напорный воздуховод разделен на три части фильтрующим элементом и первым модулем измерения параметров газа, первая часть напорного воздуховода соединена с источником подачи газа и фильтрующим элементом, вторая часть напорного воздуховода соединена с фильтрующим элементом и первым модулем измерения параметров газа, третья часть напорного воздуховода соединена с первым модулем измерения параметров газа и рабочей камерой турбины турбокомпрессора, выпускной воздуховод разделен на две части, первая часть выпускного воздуховода соединена с рабочей камерой турбины турбокомпрессора и второй частью выпускного воздуховода, вторая часть выпускного воздуховода соединена с первой частью выпускного воздуховода и источником подачи газа, источник подачи газа соединен с блоком управления источником подачи газа, выход первого модуля измерения параметров газа соединен с блоком обработки информации и управления стендом, второй модуль измерения параметров газа соединен с выходом рабочей камеры компрессора турбокомпрессора, выход второго модуля измерения параметров газа соединен с блоком обработки информации и управления стендом, выход электропривода масляного насоса подключен к блоку обработки информации и управления стендом, второй выход модуля измерения параметров масла соединен с блоком обработки информации и управления стендом, выход с нагревательного элемента емкости для масла подключен к блоку обработки информации и управления стендом, масляный насос соединен с электроприводом масляного насоса, выход емкости с нагревательным элементом для масла подключен к входу масляного насоса, выход масляного насоса соединен с входом перепускного клапана, первый выход перепускного клапана соединен с входом масляного фильтра, выход масляного фильтра соединен с входом модуля измерения параметров масла, первый выход модуля измерения параметров масла соединен с отверстием для подачи масла к подшипнику турбокомпрессора, второй выход перепускного клапана соединен с первым входом емкости с нагревательным элементом для масла, сливное отверстие подшипника турбокомпрессора соединено со вторым входом емкости с нагревательным элементом для масла, выход цифрового указателя оборотов соединен с блоком обработки информации и управления стендом, выход блока регистрации положения вала в подшипнике подключен к блоку обработки информации и управления стендом, выход блока управления источником подачи газа подключен к блоку обработки информации и управления стендом (см. патент РФ №2640460 «Стенд для «холодной» обкатки турбокомпрессоров энергетических установок», опубл. 09.01.2018 Бюл. №1).

Недостатками прототипа являются невозможность проведения диагностики подшипникового узла турбокомпрессора по величине его радиального зазора и зазора в упорном подшипнике, определения остаточного ресурса подшипникового узла, а также технического обслуживания (промывки) подшипникового узла турбокомпрессора от загрязнений.

Цель изобретения заключается в создание стенда для "холодной" обкатки и диагностики турбокомпрессоров энергетических установок, который обеспечивает расширение функциональных возможностей за счет определения величин радиального зазора и зазора в упорном подшипнике турбокомпрессоров, получение полной диагностической информации проведения испытаний турбокомпрессоров энергетических установок, определение остаточного ресурса турбокомпрессоров энергетических установок и проведение операций технического обслуживания.

Поставленная цель достигается тем, что в стенд для «холодной» обкатки и диагностики турбокомпрессоров энергетических установок, включающий источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа, два модуля измерения параметров газа, перепускной клапан, фильтрующий элемент, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом, дополнительно введены три блока измерения параметров масла, блок с номинальными размерами радиального и упорного подшипника турбокомпрессора, блок с предельными размерами радиального и упорного подшипника турбокомпрессора, блок управления потоком масла, при этом три блока измерения параметров масла выполнены с возможностью общей подачи масла, а также разделения потоков масла на радиальный и упорный подшипники турбокомпрессора, вход первого блока измерения параметров масла соединен с выходом масляного фильтра, вход блока управления потоком масла соединен с выходом масляного фильтра, вход второго блока измерения параметров масла соединен со вторым выходом блока управления потоком масла, вход третьего блока измерения параметров масла соединен со вторым выходом блока управления потоком масла, первый выход блока управления потоком масла соединен с блоком обработки информации и управления стендом, первые выходы первого, второго, третьего блоков измерения параметров масла соединены с блоком обработки информации и управления стендом, второй выход первого блока измерения параметров масла соединен с отверстием для подачи масла в подшипник турбокомпрессора, второй выход второго блока измерения параметров масла подключен к блоку с номинальными размерами радиального и упорного подшипника турбокомпрессора, второй выход третьего блока измерения параметров масла подключен к блоку с предельными размерами радиального и упорного подшипника турбокомпрессора, выходы блока с номинальными размерами радиального и упорного подшипника турбокомпрессора, блока с предельными размерами радиального и упорного подшипника турбокомпрессора и сливное отверстие подшипника турбокомпрессора соединены со вторым входом емкости с нагревательным элементом для масла.

Отличительными признаками предлагаемого технического решения от прототипа являются введение в стенд трех блоков измерения параметров масла, выполненных с возможностью общей подачи масла и разделения потоков масла на радиальный и упорный подшипники турбокомпрессора, блока с номинальными размерами радиального и упорного подшипника, блока с предельными размерами радиального и упорного подшипника и блока управления потоком масла, а также и в их функциональной связи с другими блоками стенда.

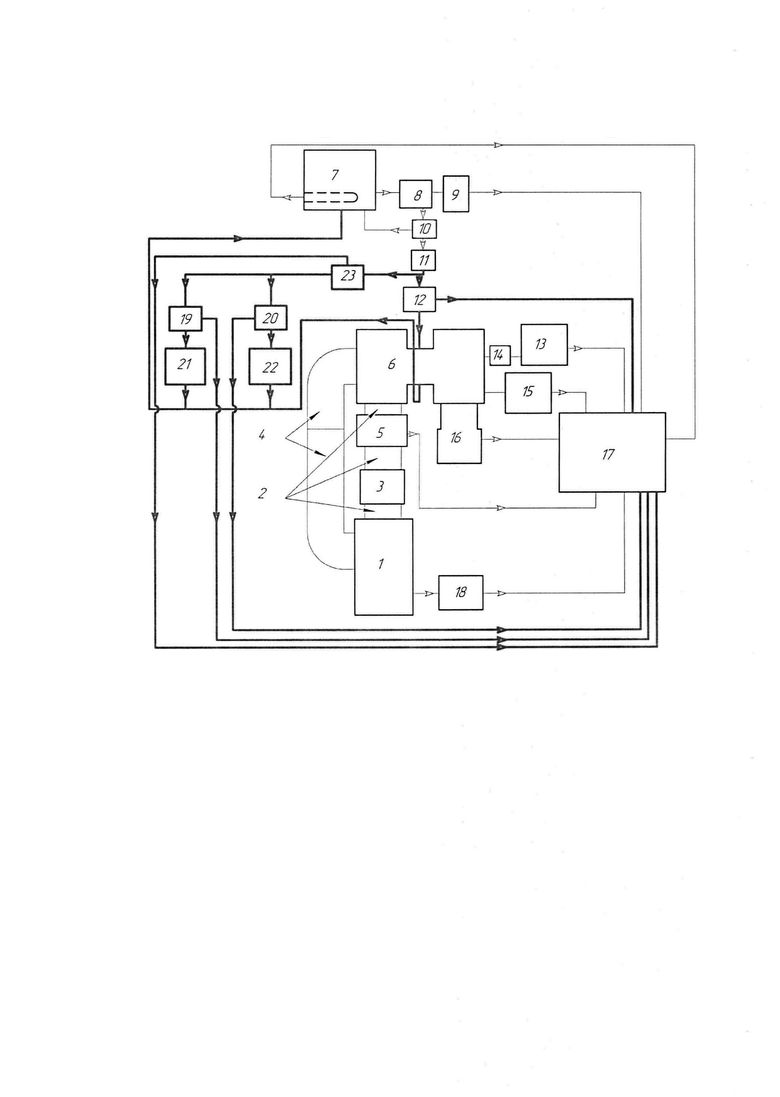

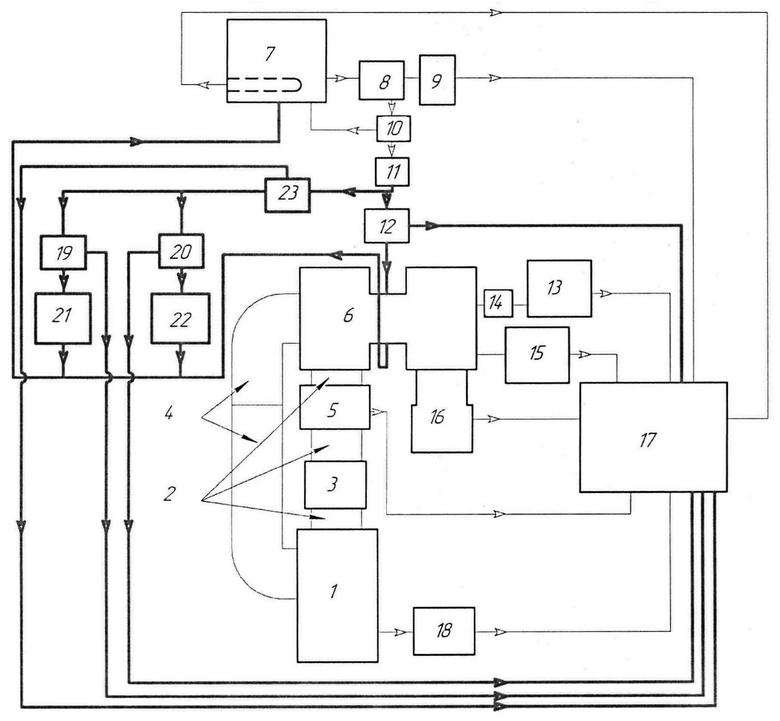

Стенд для "холодной" обкатки и диагностики турбокомпрессоров энергетических установок, схематически представлен на чертеже, который состоит из источника подачи газа 1, напорного 2 и выпускного 4 воздуховодов, соединенных с рабочей камерой турбины турбокомпрессора 6, датчика частоты вращения 14 и цифрового указателя оборотов 13, блока управления источником подачи газа 18, первого модуля измерения параметров газа 5, второго модуля измерения параметров газа 16, первого блока измерения параметров масла 12, второго блока измерения параметров масла 19, третьего блока измерения параметров масла 20, блока с номинальными размерами радиального и упорного подшипника турбокомпрессора 21, блока с предельными размерами радиального и упорного подшипника турбокомпрессора 22, блока управления потоком масла 23, перепускного клапана 10, емкости с нагревательным элементом для масла 7, масляного насоса 8, электропривода масляного насоса 9, масляного фильтра 11, блока регистрации положения вала в подшипнике 15, блока обработки информации и управления стендом 17 и фильтрующего элемента 3.

При этом напорный воздуховод 2 разделен на три части фильтрующим элементом 3 и первым модулем измерения параметров газа 5, первая часть напорного воздуховода соединена с источником подачи газа 1 и фильтрующим элементом 3, вторая часть напорного воздуховода соединена с фильтрующим элементом 3 и первым модулем измерения параметров газа 5, третья часть напорного воздуховода соединена с первым модулем измерения параметров газа 5 и рабочей камерой турбины турбокомпрессора 6.

Выпускной воздуховод разделен на две части, первая часть выпускного воздуховода соединена с рабочей камерой турбины турбокомпрессора 6 и второй частью выпускного воздуховода 4, вторая часть выпускного воздуховода 4 соединена с первой частью выпускного воздуховода 4 и источником подачи газа 1.

Источник подачи газа 1 соединен с блоком управления источником подачи газа 18, выход первого модуля измерения параметров газа 5 соединен с блоком обработки информации и управления стендом 17, второй модуль измерения параметров газа 16 соединен с выходом рабочей камеры компрессора турбокомпрессора 6, выход второго модуля измерения параметров газа 16 соединен с блоком обработки информации и управления стендом 17.

Выход электропривода масляного насоса 9 подключен к блоку обработки информации и управления стендом 17.

Первый выход первого блока измерения параметров масла 12 соединен с блоком обработки информации и управления стендом 17, первый выход второго блока измерения параметров масла 19 соединен с блоком обработки информации и управления стендом 17, первый выход третьего блока измерения параметров масла 20 соединен с блоком обработки информации и управления стендом 17.

Выход с нагревательного элемента емкости для масла 7 подключен к блоку обработки информации и управления стендом 17. Масляный насос 8 соединен с электроприводом масляного насоса 9, выход электропривода масляного насоса 9 подключен к блоку обработки информации и управления стендом 17, а выход емкости с нагревательным элементом для масла 7 подключен к входу масляного насоса 8.

Выход масляного насоса 8 соединен с входом перепускного клапана 10, первый выход перепускного клапана 10 соединен с входом масляного фильтра 11, выход масляного фильтра 11 соединен с входом первого блока измерения параметров масла 12 и входом блока управления потоком масла 23, второй выход модуля измерения параметров масла 12 соединен с отверстием для подачи масла к подшипнику турбокомпрессора 6, второй выход перепускного клапана 10 соединен с первым входом емкости с нагревательным элементом для масла 7.

Сливное отверстие подшипника турбокомпрессора 6 соединено с вторым входом емкости с нагревательным элементом для масла 7. Выход блока с номинальными размерами радиального и упорного подшипника турбокомпрессора 21 соединен со вторым входом емкости с нагревательным элементом для масла 7, выход блока с предельными размерами радиального и упорного подшипника турбокомпрессора 22 соединен со вторым входом емкости с нагревательным элементом для масла 7.

Первый выход блока управления потоком масла 23 соединен с блоком обработки информации и управления стендом 17, второй выход блока управления потоком масла 23 соединен с входом второго блока измерения параметров масла 19 и входом третьего блока измерения параметров масла 20.

Выход цифрового указателя оборотов 13 соединен с блоком обработки информации и управления стендом 17, выход блока регистрации положения вала в подшипнике 15 подключен к блоку обработки информации и управления стендом 17, выход блока управления источником подачи газа 18 подключен к блоку обработки информации и управления стендом 17.

Для контроля частоты вращения вала турбокомпрессора используется датчик частоты вращения 14 и цифровой указатель оборотов 13.

Для регистрации случаев и величины отклонения смещения вала в радиальном и осевом направлении в подшипниковом узле вала турбокомпрессора 6 установлен блок регистрации положения вала в подшипнике 15, имеющего возможность регистрировать возникновение дисбаланса вала турбокомпрессора 6.

Для определения величины зазора в радиальном и упорном подшипнике турбокомпрессора осуществляют сравнение данных о расходе масла с первого блока измерения параметров масла 12, второго блока измерения параметров масла 19, третьего блока измерения параметров масла 20. На основании полученных данных вычисляют значение зазора в радиальном и упорном подшипнике испытуемого турбокомпрессора и определяют остаточный ресурс подшипника турбокомпрессора.

Для получения диагностической информации о состоянии компрессорной и турбинной части турбокомпрессора используют данные, полученные с первого модуля измерения параметров газа 5 и второго модуля измерения параметров газа 16. Затем вычисляют параметры, характеризующие техническое состояние компрессорной и турбинной части турбокомпрессора 6.

Процесс обкатки на стенде осуществляют в следующем порядке: После установки турбокомпрессора 6 на стенд для "холодной" обкатки и диагностики турбокомпрессоров энергетических установок и закрепления напорных 2 и выпускных воздуховодов 4 подключают сливное отверстие подшипника турбокомпрессора 6 к второму входу емкости с нагревательным элементом для масла 7. Затем соединяют второй выход первого блока измерения параметров масла 12 с отверстием для подачи масла к подшипнику турбокомпрессора 6.

Блок обработки информации и управления стендом 17 включает электропривод масляного насоса 9, блок управления потоком масла 23 и нагревательный элемент емкости для масла 7 для обеспечения условий смазывания подшипникового узла турбокомпрессора 6, блока с номинальными размерами радиального и упорного подшипника турбокомпрессора 21, блока с предельными размерами радиального и упорного подшипника турбокомпрессора 22.

Масляный насос 8 создает в масляной магистрали движение масла, при этом регулирование давления осуществляется перепускным клапаном 10, очистка масла осуществляется масляным фильтром 11, измерение параметров масла в масляной магистрали осуществляется первым 12, вторым 19, третьим 20 блоками измерения параметров масла, сигналы с которых поступают на блок обработки информации и управления стендом 17.

После создания условий смазывания подшипникого узла турбокомпрессора 6, блока с номинальными размерами радиального и упорного подшипника турбокомпрессора 21, блока с предельными размерами радиального и упорного подшипника турбокомпрессора 22, блок обработки информации и управления стендом 17 сравнивает показатели первого блока измерения параметров масла 12, второго блока измерения параметров масла 19, третьего блока измерения параметров масла 20.

На основании полученных данных с первого блока измерения параметров масла 12, второго блока измерения параметров масла 19, третьего блока измерения параметров масла 20, блок обработки информации и управления стендом 17 вычисляет значение зазора в радиальном и упорном подшипнике испытуемого турбокомпрессора 6 и определяет остаточный ресурс подшипника турбокомпрессора 6.

После осуществления диагностирования подшипникого узла по величине зазора в радиальном и упорном подшипнике турбокомпрессора 6 блок обработки информации и управления стендом 17 выключает блок управления потоком масла 23. Затем блок обработки информации и управления стендом 17 подает сигнал на блок управления источником подачи газа 18, который включает источник подачи газа 1.

В результате газ циркулирует по контуру: источник подачи газа 1, первая часть напорного воздуховода 2, фильтрующий элемент 3, вторая часть напорного воздуховода 2, первый модуль измерения параметров газа 5, третья часть напорного воздуховода 2, рабочая камеры турбины турбокомпрессора 6, первая часть выпускного воздуховода 4, вторая часть выпускного воздуховода 4 и источник подачи газа 1.

Вследствие подачи газа на сопловой аппарат турбины турбокомпрессора 6 раскручивается вал турбокомпрессора 6, с закрепленными на нем турбинным и компрессорным колесами, компрессорное колесо начинает нагнетать газ.

Первый модуль измерения параметров газа 5 регистрирует параметры поступающего газа на турбину турбокомпрессора 6 и передает данные на блок обработки информации и управления стендом 17. Второй модуль измерения параметров газа 16 регистрирует параметры нагнетаемого газа в компрессоре турбокомпрессора 6 и передает информацию на блок обработки информации и управления стендом 17.

Блок обработки информации и управления стендом 17 на основании полученных данных с первого модуля измерения параметров газа 5 и второго модуля измерения параметров газа 16 вычисляет параметры, характеризующие техническое состояние компрессорной и турбинной части турбокомпрессора 6.

Блок обработки информации и управления стендом 17 регистрирует частоту вращения вала турбокомпрессора на основе сигнала с датчика частоты вращения 14 и цифрового указателя оборотов 13.

Блок обработки информации и управления стендом 17 регистрирует случаи и величину отклонения смещения вала в радиальном и осевом направлении в подшипниковом узле вала турбокомпрессора 6 на основе сигнала блока регистрации положения вала в подшипнике 15.

Предлагаемое изобретение позволяет осуществить процесс "холодной" обкатки турбокомпрессоров, определить значение зазора в радиальном и упорном подшипнике безразборным методом, получить полную диагностическую информацию и спрогнозировать остаточный ресурс турбокомпрессоров, осуществить операции технического обслуживания турбокомпрессоров на предмет очистки подшипника турбокомпрессоров от различного рода загрязнений, возникающих в процессе изготовления, ремонта и эксплуатации турбокомпрессоров.

Предлагаемый стенд для "холодной" обкатки и диагностики турбокомпрессоров энергетических установок позволяет сократить количество необходимого оборудования для технического сервиса турбокомпрессоров энергетических установок и время на проведение операций технического сервиса турбокомпрессоров энергетических установок за счет исключения операций разборки узла и повторной установки турбокомпрессоров энергетических установок на специализированные стенды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для "холодной" обкатки турбокомпрессоров энергетических установок | 2017 |

|

RU2640460C1 |

| Способ обкатки турбокомпрессора с электрогенератором и стенд для обкатки | 2022 |

|

RU2800210C1 |

| СТЕНД ДЛЯ "ХОЛОДНОЙ" ОБКАТКИ ТУРБОКОМПРЕССОРОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2362137C1 |

| Устройство экспресс-диагностики синхронных, параллельных турбокомпрессоров двигателя внутреннего сгорания | 2020 |

|

RU2752116C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2495394C1 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2555950C2 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2019 |

|

RU2731826C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2556090C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ПРИ АВАРИЙНОМ (ВНЕЗАПНОМ) ВЫКЛЮЧЕНИИ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2392465C2 |

| ТРЕНАЖЕР ОПЕРАТОРА ЭНЕРГЕТИЧЕСКОГО ОБЪЕКТА | 2002 |

|

RU2202830C1 |

Изобретение относится к стендам для «холодной» обкатки, диагностирования, технического обслуживания и испытания турбокомпрессоров энергетических установок. В стенд для «холодной» обкатки и диагностики турбокомпрессоров энергетических установок, включающий источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа, два модуля измерения параметров газа, перепускной клапан, фильтрующий элемент, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом, дополнительно введены три блока измерения параметров масла, блок с номинальными размерами радиального и упорного подшипника турбокомпрессора, блок с предельными размерами радиального и упорного подшипника турбокомпрессора, блок управления потоком масла, при этом три блока измерения параметров масла выполнены с возможностью общей подачи масла, а также разделения потоков масла на радиальный и упорный подшипники турбокомпрессора, вход первого блока измерения параметров масла соединен с выходом масляного фильтра, вход блока управления потоком масла соединен с выходом масляного фильтра, вход второго блока измерения параметров масла соединен со вторым выходом блока управления потоком масла, вход третьего блока измерения параметров масла соединен со вторым выходом блока управления потоком масла, первый выход блока управления потоком масла соединен с блоком обработки информации и управления стендом, первые выходы первого, второго, третьего блоков измерения параметров масла соединены с блоком обработки информации и управления стендом, второй выход первого блока измерения параметров масла соединен с отверстием для подачи масла в подшипник турбокомпрессора, второй выход второго блока измерения параметров масла подключен к блоку с номинальными размерами радиального и упорного подшипника турбокомпрессора, второй выход третьего блока измерения параметров масла подключен к блоку с предельными размерами радиального и упорного подшипника турбокомпрессора, выходы блока с номинальными размерами радиального и упорного подшипника турбокомпрессора, блока с предельными размерами радиального и упорного подшипника турбокомпрессора и сливное отверстие подшипника турбокомпрессора соединены со вторым входом емкости с нагревательным элементом для масла. Предлагаемый стенд позволяет получить полную диагностическую информацию, спрогнозировать остаточный ресурс, сократить количество необходимого оборудования и время для технического сервиса за счет исключения операций разборки узла и повторной установки турбокомпрессоров энергетических установок на оборудование. 1 ил.

Стенд для "холодной" обкатки и диагностики турбокомпрессоров энергетических установок, включающий источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа, два модуля измерения параметров газа, перепускной клапан, фильтрующий элемент, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом, отличающийся тем, что в него дополнительно введены три блока измерения параметров масла, блок с номинальными размерами радиального и упорного подшипника турбокомпрессора, блок с предельными размерами радиального и упорного подшипника турбокомпрессора, блок управления потоком масла, при этом три блока измерения параметров масла выполнены с возможностью общей подачи масла, а также разделения потоков масла на радиальный и упорный подшипники турбокомпрессора, вход первого блока измерения параметров масла соединен с выходом масляного фильтра, вход блока управления потоком масла соединен с выходом масляного фильтра, вход второго блока измерения параметров масла соединен со вторым выходом блока управления потоком масла, вход третьего блока измерения параметров масла соединен со вторым выходом блока управления потоком масла, первый выход блока управления потоком масла соединен с блоком обработки информации и управления стендом, первые выходы первого, второго, третьего блоков измерения параметров масла соединены с блоком обработки информации и управления стендом, второй выход первого блока измерения параметров масла соединен с отверстием для подачи масла в подшипник турбокомпрессора, второй выход второго блока измерения параметров масла подключен к блоку с номинальными размерами радиального и упорного подшипника турбокомпрессора, второй выход третьего блока измерения параметров масла подключен к блоку с предельными размерами радиального и упорного подшипника турбокомпрессора, выходы блока с номинальными размерами радиального и упорного подшипника турбокомпрессора, блока с предельными размерами радиального и упорного подшипника турбокомпрессора и сливное отверстие подшипника турбокомпрессора соединены со вторым входом емкости с нагревательным элементом для масла.

| Стенд для "холодной" обкатки турбокомпрессоров энергетических установок | 2017 |

|

RU2640460C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ МОЩНОГО ВЫСОКООБОРОТНОГО АГРЕГАТА (ВАРИАНТЫ) | 2013 |

|

RU2502975C1 |

| Способ обкатки турбокомпрессора с электрогенератором и стенд для обкатки | 2022 |

|

RU2800210C1 |

| CN 116792168 A, 22.09.2023 | |||

| АГРЕГАТ ДЛЯ ВЫСАЖИВАНИЯ СЕМЯН В ПОЧВУ | 2011 |

|

RU2483515C1 |

Авторы

Даты

2024-08-27—Публикация

2024-01-31—Подача