Изобретение относится к стендам для «холодной» обкатки и испытания турбокомпрессоров энергетических установок и, в частности, для обкатки и испытания турбокомпрессоров двигателей внутреннего сгорания и обеспечивает режим «холодной» обкатки при номинальной частоте вращения вала турбокомпрессора под нагрузкой.

Производители турбокомпрессоров используют стенды для «горячей» обкатки и испытания турбокомпрессоров, в которых газ, подаваемый в рабочую камеру турбины, образуется в результате горения топлива и имеет высокую температуру. Предприятия, специализирующиеся на ремонте турбокомпрессоров и двигателей внутреннего сгорания, используют стенды для «холодной» обкатки турбокомпрессоров. Функционирование стенда для «холодной» обкатки и испытания турбокомпрессора отличается подачей газа к рабочей камере турбины турбокомпрессора от источника подачи газа, способного осуществить подачу газа на сопловой аппарат турбины с расходом газа, сопоставимым с расходом газа двигателя внутреннего сгорания с турбокомпрессором на номинальном режиме работы, без горения топлива. При этом за счет кинетической энергии потока газа обеспечивается раскрутка вала турбокомпрессора и таким образом производится «холодная» обкатка турбокомпрессора [1].

Известно решение в области «холодной» обкатки турбокомпрессоров энергетических установок патент на изобретение RU 2362137 С1 «Стенд для «холодной» обкатки турбокомпрессоров энергетических установок» [2], включающий источник подачи воздуха в виде осевого вентилятора, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, в котором на всасывающий и выпускной патрубки рабочей камеры компрессора установлены герметичные крышки, которые оборудованы перепускным и обратным клапаном соответственно, и перепускной клапан, установленный на герметичную крышку всасывающего патрубка компрессора, кинематически связан с электромеханическим приводом, осуществляющим перевод клапана в закрытое или открытое состояние.

Недостатком данного стенда является отсутствие системы смазки турбокомпрессора, при этом нарушение условий смазывания вала турбокомпрессора на высоких частотах вращения будет приводить к интенсивному износу деталей и снижению ресурса турбокомпрессора. Также в патенте на изобретение RU 2362137 С1 контроль обкатки осуществляется только по сигналу датчика частоты вращения, осуществляя раскрутку вала без нагрузки, турбокомпрессор же предназначен для нагнетания воздуха во впускной коллектор двигателя внутреннего сгорания, поэтому обкатку следует проводить под нагрузкой, создаваемой компрессором турбокомпрессора, и при этом осуществлять контроль частоты вращения вала турбокомпрессора, параметров газа в турбине и компрессоре модулями измерения параметров газа, параметров масла модулем измерения параметров масла с целью сравнения, а также при необходимости настройке полученных показателей для доведения их до паспортных значений.

Задачей предлагаемого изобретения является создание стенда, который позволяет обнаружить случаи граничного трения и вибрации вала турбокомпрессора с помощью блока регистрации положения вала в подшипнике, а также определить нерегламентированный расход масла через подшипниковый узел, утечки масла через уплотнения турбокомпрессора с помощью модуля измерения параметров масла.

Цель изобретения заключается в повышении качества обкатки турбокомпрессоров, повышении информативности процесса обкатки и испытания турбокомпрессоров энергетических установок, снижении энергозатрат и обеспечении режима «холодной» обкатки при номинальной частоте вращения ротора турбокомпрессора под нагрузкой.

Поставленная цель достигается тем, что в стенд для «холодной» обкатки турбокомпрессоров энергетических установок, включающий источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа, дополнительно введены два модуля измерения параметров газа, модуль измерения параметров масла, перепускной клапан, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом и фильтрующий элемент, при этом напорный воздуховод разделен на три части фильтрующим элементом и первым модулем измерения параметров газа, первая часть напорного воздуховода соединена с источником подачи газа и фильтрующим элементом, вторая часть напорного воздуховода соединена с фильтрующим элементом и первым модулем измерения параметров газа, третья часть напорного воздуховода соединена с первым модулем измерения параметров газа и рабочей камерой турбины турбокомпрессора, выпускной воздуховод разделен на две части, первая часть выпускного воздуховода соединена с рабочей камерой турбины турбокомпрессора и второй частью выпускного воздуховода, вторая часть выпускного воздуховода соединена с первой частью выпускного воздуховода и источником подачи газа, источник подачи газа соединен с блоком управления источником подачи газа, выход первого модуля измерения параметров газа соединен с блоком обработки информации и управления стендом, второй модуль измерения параметров газа соединен с выходом рабочей камеры компрессора турбокомпрессора, выход второго модуля измерения параметров газа соединен с блоком обработки информации и управления стендом, выход электропривода масляного насоса подключен к блоку обработки информации и управления стендом, второй выход модуля измерения параметров масла соединен с блоком обработки информации и управления стендом, выход с нагревательного элемента емкости для масла подключен к блоку обработки информации и управления стендом, масляный насос соединен с электроприводом масляного насоса, выход емкости с нагревательным элементом для масла подключен к входу масляного насоса, выход масляного насоса соединен с входом перепускного клапана, первый выход перепускного клапана соединен с входом масляного фильтра, выход масляного фильтра соединен с входом модуля измерения параметров масла, первый выход модуля измерения параметров масла соединен с отверстием для подачи масла к подшипнику турбокомпрессора, второй выход перепускного клапана соединен с первым входом емкости с нагревательным элементом для масла, сливное отверстие подшипника турбокомпрессора соединено со вторым входом емкости с нагревательным элементом для масла, выход цифрового указателя оборотов соединен с блоком обработки информации и управления стендом, выход блока регистрации положения вала в подшипнике подключен к блоку обработки информации и управления стендом, выход блока управления источником подачи газа подключен к блоку обработки информации и управления стендом.

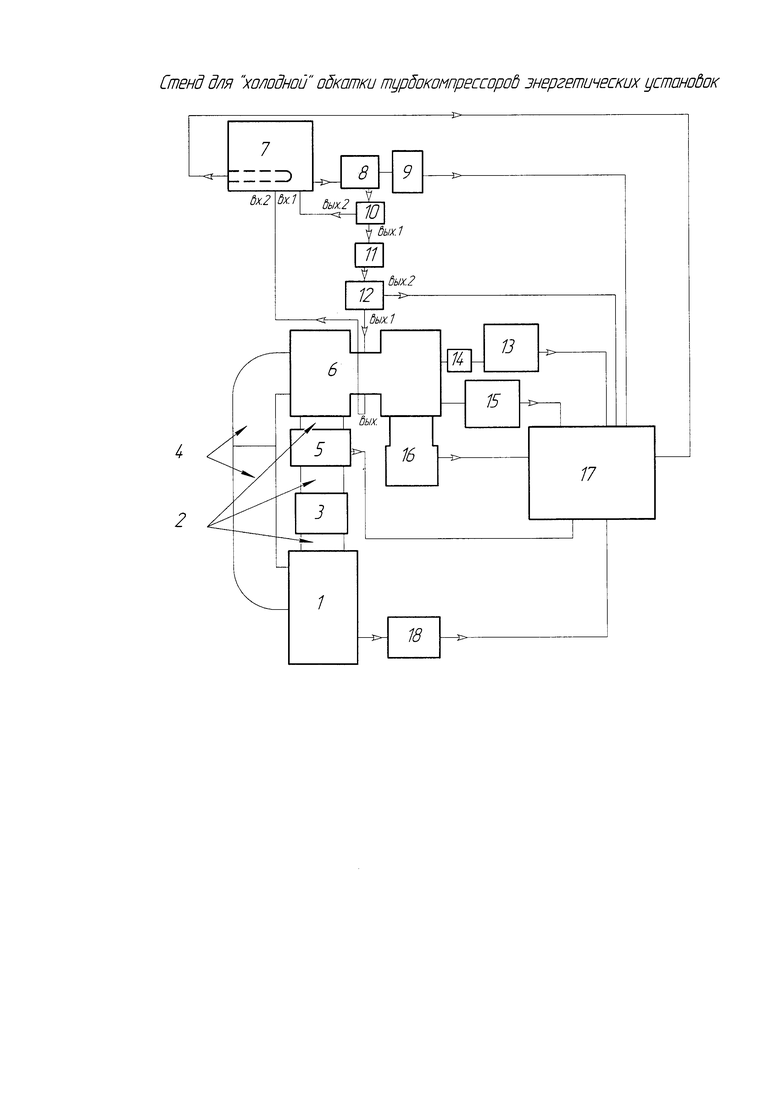

Блок-схема стенда для «холодной» обкатки турбокомпрессора схематически представлена на чертеже, которая состоит из источника подачи газа 1, напорного 2 и выпускного 4 воздуховодов, соединенных с рабочей камерой турбины турбокомпрессора 6, датчика частоты вращения 14 и цифрового указателя оборотов 13, блока управления источником подачи газа 18, первого модуля измерения параметров газа 5, второго модуля измерения параметров газа 16, модуля измерения параметров масла 12, перепускного клапана 10, емкости с нагревательным элементом для масла 7, масляного насоса 8, электропривода масляного насоса 9, масляного фильтра 11, блока регистрации положения вала в подшипнике 15, блока обработки информации и управления стендом 17 и фильтрующим элементом 3, при этом напорный воздуховод 2 разделен на три части фильтрующим элементом 3 и первым модулем измерения параметров газа 5, первая часть напорного воздуховода соединена с источником подачи газа 1 и фильтрующим элементом 3, вторая часть напорного воздуховода соединена с фильтрующим элементом 3 и первым модулем измерения параметров газа 5, третья часть напорного воздуховода соединена с первым модулем измерения параметров газа 5 и рабочей камерой турбины турбокомпрессора 6, выпускной воздуховод разделен на две части, первая часть выпускного воздуховода соединена с рабочей камерой турбины турбокомпрессора 6 и второй частью выпускного воздуховода 4, вторая часть выпускного воздуховода 4 соединена с первой частью выпускного воздуховода 4 и источником подачи газа 1, источник подачи газа 1 соединен с блоком управления источником подачи газа 18, выход первого модуля измерения параметров газа 5 соединен с блоком обработки информации и управления стендом 17, второй модуль измерения параметров газа 16 соединен с выходом рабочей камеры компрессора турбокомпрессора 6, выход второго модуля измерения параметров газа 16 соединен с блоком обработки информации и управления стендом 17, выход электропривода масляного насоса 9 подключен к блоку обработки информации и управления стендом 17, второй выход модуля измерения параметров масла 12 соединен с блоком обработки информации и управления стендом 17, выход с нагревательного элемента емкости для масла 7 подключен к блоку обработки информации и управления стендом 17, масляный насос 8 соединен с электроприводом масляного насоса 9, выход емкости с нагревательным элементом для масла 7 подключен к входу масляного насоса 8, выход масляного насоса 8 соединен с входом перепускного клапана 10, первый выход перепускного клапана 10 соединен с входом масляного фильтра 11, выход масляного фильтра 11 соединен с входом модуля измерения параметров масла 12, первый выход модуля измерения параметров масла 12 соединен с отверстием для подачи масла к подшипнику турбокомпрессора 6, второй выход перепускного клапана 10 соединен с первым входом емкости с нагревательным элементом для масла 7, сливное отверстие подшипника турбокомпрессора 6 соединено со вторым входом емкости с нагревательным элементом для масла 7, выход цифрового указателя оборотов 13 соединен с блоком обработки информации и управления стендом 17, выход блока регистрации положения вала в подшипнике 15 подключен к блоку обработки информации и управления стендом 17, выход блока управления источником подачи газа 18 подключен к блоку обработки информации и управления стендом 17.

Для контроля частоты вращения вала турбокомпрессора используется датчик частоты вращения 14 и цифровой указатель оборотов 13.

Для регистрации случаев и величины отклонения смещения вала в радиальном и осевом направлении в подшипниковом узле вала турбокомпрессора 6 установлен блок регистрации положения вала в подшипнике 15, имеющий возможность регистрировать возникновение дисбаланса вала турбокомпрессора 6.

Для регистрации нерегламентированного расхода масла через подшипниковый узел турбокомпрессора 6, утечек масла через уплотнения турбокомпрессора 6 используется модуль измерения параметров масла 12.

Известно, что при подаче масла в подшипниковый узел при температуре ниже рабочей температуры масла при работе его в двигателе внутреннего сгорания (90-150°C) возникает тормозное усилие, действующее на вал турбокомпрессора 6, по причине высокой вязкости масла и, как следствие, высокого напряжения сдвига масляного слоя в предлагаемом стенде для исключения данного фактора используется емкость для масла 7, в которой имеется нагреватель масла, работа которого контролируется блоком обработки информации и управления стендом 17 на основе данных, полученных с модуля измерения параметров масла 12.

Процесс обкатки на предлагаемом стенде осуществляется в следующем порядке.

После установки турбокомпрессора 6 на стенд для «холодной» обкатки турбокомпрессоров энергетических установок и закрепления напорных 2 и выпускных воздуховодов 4 подключается сливное отверстие подшипника турбокомпрессора 6 ко второму входу емкости с нагревательным элементом для масла 7, далее соединяется первый выход модуля измерения параметров масла 12 с отверстием для подачи масла к подшипнику турбокомпрессора 6. Для обеспечения условий смазывания подшипникового узла турбокомпрессора 6 блок обработки информации и управления стендом включает электропривод масляного насоса 9 и нагревательный элемент емкости для масла 7. Соединенный с электроприводом масляного насоса 9 масляный насос 8 создает в масляной магистрали движение масла, при этом регулирование давления осуществляется перепускным клапаном 10, очистка масла осуществляется масляным фильтром 11, измерение параметров масла в масляной магистрали осуществляется модулем измерения параметров масла 12, сигналы с которого поступают на блок обработки информации и управления стендом 17. После создания условий смазывания подшипникого узла турбокомпрессора 6 блок обработки информации и управления стендом 17 подает сигнал на блок управления источником подачи газа 18, который включает источник подачи газа 1, газ подается от источника подачи газа 1 и циркулирует по контуру: источник подачи газа 1 - первая часть напорного воздуховода 2 - фильтрующий элемент 3 - вторая часть напорного воздуховода 2 - первый модуль измерения параметров газа 5 - третья часть напорного воздуховода 2 - рабочая камера турбины турбокомпрессора 6 - первая часть выпускного воздуховода 4 - вторая часть выпускного воздуховода 4 - источник подачи газа 1. Путем подачи газа на сопловой аппарат турбины турбокомпрессора 6 раскручивается вал турбокомпрессора 6 с закрепленными на нем турбинным и компрессорным колесами, компрессорное колесо начинает нагнетать газ, параметры которого регистрирует второй модуль измерения параметров газа 16, информация с которого передается на блок обработки информации и управления стендом 17, при этом контролируется частота вращения вала турбокомпрессора 6 на основе сигнала с датчика частоты вращения 14, подключенного к компрессорной части турбокомпрессора 6 и цифрового указателя оборотов 13, соединенного с блоком обработки информации и управления стендом 17. В случае отклонения и смещения вала в радиальном и осевом направлении в подшипниковом узле вала турбокомпрессора 6 блок регистрации положения вала в подшипнике 15, подключенный к компрессору турбокомпрессора 6, подает сигнал возникновения дисбаланса вала турбокомпрессора 6 на блок обработки информации и управления стендом 17. На основании этих данных принимается диагностическое решение по определению нарушений работоспособности турбокомпрессоров, возникающих на стадиях производства или ремонта турбокомпрессоров.

Использование предлагаемого стенда для «холодной» обкатки турбокомпрессора позволяет осуществлять более качественную обкатку турбокомпрессоров в условиях, близких к эксплуатационным, а также диагностические возможности стенда позволяют определять нарушения работоспособности турбокомпрессоров, возникающие на стадиях производства или ремонта турбокомпрессоров, а также за счет того, что газ, поступающий на вход источника подачи газа, обладает остаточной кинетической энергией, происходит снижение количества энергии, необходимое на сообщение газу требуемой энергии в источнике подачи газа, что в целом использование предлагаемого стенда позволяет повысить технико-экономические показатели процесса обкатки и испытания турбокомпрессоров энергетических установок.

Источники информации

1. Стенд для обкатки турбокомпрессора ТК-34. Каталог оборудования локомотивных депо. Том VIII, М.: Транспорт. 1973, с. 35-37.

2. RU 2362137 С1 «Стенд для «холодной» обкатки турбокомпрессоров энергетических установок» Опуб. 20.07.2009, бюл. №20 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ "ХОЛОДНОЙ" ОБКАТКИ И ДИАГНОСТИКИ ТУРБОКОМПРЕССОРОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2024 |

|

RU2825588C1 |

| Способ обкатки турбокомпрессора с электрогенератором и стенд для обкатки | 2022 |

|

RU2800210C1 |

| СТЕНД ДЛЯ "ХОЛОДНОЙ" ОБКАТКИ ТУРБОКОМПРЕССОРОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2362137C1 |

| УСТРОЙСТВО ДЛЯ РАЗГОНА РОТОРА ТУРБОКОМПРЕССОРА СИЛОВОЙ УСТАНОВКИ ТАНКА | 2022 |

|

RU2784830C1 |

| СПОСОБ И СИСТЕМА РЕГУЛИРОВАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С ТУРБОНАДДУВОМ И ИСКРОВЫМ ЗАЖИГАНИЕМ | 1997 |

|

RU2133353C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2436060C2 |

| СИЛОВАЯ УСТАНОВКА ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2390431C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2019 |

|

RU2731826C1 |

| ДИАГНОСТИКА И ПРОГНОЗИРОВАНИЕ СОСТОЯНИЯ ФИЛЬТРА | 2015 |

|

RU2709451C2 |

| Устройство экспресс-диагностики синхронных, параллельных турбокомпрессоров двигателя внутреннего сгорания | 2020 |

|

RU2752116C1 |

Стенд для «холодной» обкатки турбокомпрессоров энергетических установок включает источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа. Дополнительно введены два модуля измерения параметров газа, модуль измерения параметров масла, перепускной клапан, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом и фильтрующий элемент. Напорный воздуховод разделен на три части фильтрующим элементом и первым модулем измерения параметров газа. Первая часть напорного воздуховода соединена с источником подачи газа и фильтрующим элементом. Вторая часть напорного воздуховода соединена с фильтрующим элементом и первым модулем измерения параметров газа. Третья часть напорного воздуховода соединена с первым модулем измерения параметров газа и рабочей камерой турбины турбокомпрессора. Выпускной воздуховод разделен на две части, первая часть выпускного воздуховода соединена с рабочей камерой турбины турбокомпрессора и второй частью выпускного воздуховода, вторая часть выпускного воздуховода соединена с первой частью выпускного воздуховода и источником подачи газа. Источник подачи газа соединен с блоком управления источником подачи газа. Выход первого модуля измерения параметров газа соединен с блоком обработки информации и управления стендом. Второй модуль измерения параметров газа соединен с выходом рабочей камеры компрессора турбокомпрессора, выход второго модуля измерения параметров газа соединен с блоком обработки информации и управления стендом. Выход электропривода масляного насоса подключен к блоку обработки информации и управления стендом. Выход модуля измерения параметров масла соединен с блоком обработки информации и управления стендом. Выход с нагревательного элемента емкости для масла подключен к блоку обработки информации и управления стендом. Масляный насос соединен с электроприводом масляного насоса. Выход емкости с нагревательным элементом для масла подключен к входу масляного насоса. Выход масляного насоса соединен с входом перепускного клапана. Первый выход перепускного клапана соединен с входом масляного фильтра. Выход масляного фильтра соединен с входом модуля измерения параметров масла, первый выход модуля измерения параметров масла соединен с отверстием для подачи масла к подшипнику турбокомпрессора. Второй выход перепускного клапана соединен с первым входом емкости с нагревательным элементом для масла. Сливное отверстие подшипника турбокомпрессора соединено со вторым входом емкости с нагревательным элементом для масла. Выход цифрового указателя оборотов соединен с блоком обработки информации и управления стендом, выход блока регистрации положения вала в подшипнике подключен к блоку обработки информации и управления стендом. Выход блока управления источником подачи газа подключен к блоку обработки информации и управления стендом. Достигается повышение качества и информативности обкатки турбокомпрессоров, снижение энергозатрат и обеспечение режима «холодной» обкатки при номинальной частоте вращения ротора турбокомпрессора под нагрузкой. 1 ил.

Стенд для «холодной» обкатки турбокомпрессоров энергетических установок, включающий источник подачи газа, напорный и выпускной воздуховоды, соединенные с рабочей камерой турбины, датчик частоты вращения и цифровой указатель оборотов, блок управления источником подачи газа, отличающийся тем, что в него дополнительно введены два модуля измерения параметров газа, модуль измерения параметров масла, перепускной клапан, емкость с нагревательным элементом для масла, масляный насос, электропривод масляного насоса, масляный фильтр, блок регистрации положения вала в подшипнике, блок обработки информации и управления стендом и фильтрующий элемент, при этом напорный воздуховод разделен на три части фильтрующим элементом и первым модулем измерения параметров газа, первая часть напорного воздуховода соединена с источником подачи газа и фильтрующим элементом, вторая часть напорного воздуховода соединена с фильтрующим элементом и первым модулем измерения параметров газа, третья часть напорного воздуховода соединена с первым модулем измерения параметров газа и рабочей камерой турбины турбокомпрессора, выпускной воздуховод разделен на две части, первая часть выпускного воздуховода соединена с рабочей камерой турбины турбокомпрессора и второй частью выпускного воздуховода, вторая часть выпускного воздуховода соединена с первой частью выпускного воздуховода и источником подачи газа, источник подачи газа соединен с блоком управления источником подачи газа, выход первого модуля измерения параметров газа соединен с блоком обработки информации и управления стендом, второй модуль измерения параметров газа соединен с выходом рабочей камеры компрессора турбокомпрессора, выход второго модуля измерения параметров газа соединен с блоком обработки информации и управления стендом, выход электропривода масляного насоса подключен к блоку обработки информации и управления стендом, второй выход модуля измерения параметров масла соединен с блоком обработки информации и управления стендом, выход с нагревательного элемента емкости для масла подключен к блоку обработки информации и управления стендом, масляный насос соединен с электроприводом масляного насоса, выход емкости с нагревательным элементом для масла подключен к входу масляного насоса, выход масляного насоса соединен с входом перепускного клапана, первый выход перепускного клапана соединен с входом масляного фильтра, выход масляного фильтра соединен с входом модуля измерения параметров масла, первый выход модуля измерения параметров масла соединен с отверстием для подачи масла к подшипнику турбокомпрессора, второй выход перепускного клапана соединен с первым входом емкости с нагревательным элементом для масла, сливное отверстие подшипника турбокомпрессора соединено со вторым входом емкости с нагревательным элементом для масла, выход цифрового указателя оборотов соединен с блоком обработки информации и управления стендом, выход блока регистрации положения вала в подшипнике подключен к блоку обработки информации и управления стендом, выход блока управления источником подачи газа подключен к блоку обработки информации и управления стендом.

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНЯЩИХ ПОКРЫТИЙ ДЛЯ ДЕТАЛЕЙ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 0 |

|

SU168392A1 |

| СТЕНД ДЛЯ "ХОЛОДНОЙ" ОБКАТКИ ТУРБОКОМПРЕССОРОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2362137C1 |

| Способ обработки щебня органическим вяжущим | 1960 |

|

SU138586A1 |

| 0 |

|

SU174050A1 |

Авторы

Даты

2018-01-09—Публикация

2017-01-09—Подача