Изобретение относится к технике переработки природного газа на основе пиролиза и направлено на применение в водородной энергетике для получения водорода, в нефтегазовой отрасли для утилизации природного и попутного газа нефтедобычи, в химической промышленности для реализации ряда химико-технологических процессов.

Важнейшей проблемой рационального использования природных углеводородных ресурсов является их глубокая переработка. Одним из путей решения данной проблемы является конверсия углеводородных газов, в частности природного газа, в такие ценные продукты, как водород и углерод, потребность в которых достаточно высока. Большие объемы потребления водорода в ряде отраслей промышленности и в энергетике определяют задачу поиска дешевого и эффективного способа получения водорода.

Попутным продуктом конверсии природного газа является мелкодисперсный углерод, перспективность получения которого подтверждается широкой сферой его применения в различных областях промышленности, в частности автомобильной, строительной индустрии, в нанотехнологии и т.д.

Таким образом подтверждается актуальность разработки способов, технологий и средств для получения водорода из природного газа с использованием пиролиза как экологически чистого без вредных выбросов СО2 химического процесса.

Известно несколько способов разложения углеводородов на водород и углерод. Среди них пиролиз – эндотермический процесс разложения природного газа для получения водорода без образования СО2 в соответствии с формулой

СН4→С↓+2Н2 ↑.

Данный процесс реализуется при температурах 800-1000°С.

Известно устройство для получения водорода и углерода из природного газа (метана) [А.И. Бабарицкий и др. Импульсно-периодический СВЧ разряд как катализатор химической реакции / ЖТФ,– 2000, Т. 70, Вып. 11, С. 36-41], которое реализует процесс термической диссоциации метана на водород и углерод при воздействии химически активной плазмы импульсно-периодического СВЧ разряда на предварительно нагретый газ.

Устройство содержит источник нагрева газа, СВЧ генератор, ферритовый СВЧ вентиль (циркулятор), разрядную камеру, систему волноводов для подвода СВЧ энергии в разрядную камеру.

Недостатками известного устройства являются: необходимость дополнительного, помимо СВЧ, источника для предварительного нагрева исходного сырья (углеводородного газа), неизбежные потери тепловой энергии, сложность конструкции, а также относительно низкие степень конверсии метана и выход водорода и углерода.

Известно устройство для плазмохимической конверсии углеводородного газа (метана) [Патент РФ №2393988, Опубл. 10.07.2010 г.]. Устройство содержит проточный реактор из кварцевого стекла, заполненный катализатором и помещенный в прямоугольный волновод, концентратор сверхвысокочастотного электромагнитного поля, выполненный в виде волноводно-коаксиального перехода (ВКП), внешний полый проводник коаксиала которого образует разрядную камеру, в которой аксиально расположена система вспомогательного разряда, создающего начальную концентрацию электронов, достаточную для инициирования и поддержания стабильного протекания основного (СВЧ) разряда. По своей сути данная система представляет собой СВЧ плазмотрон.

За счет совместного воздействия на углеводородный газ катализатора и химически активной плазмы СВЧ разряда, реализованного в данном устройстве, достигнута более высокая (до 90%) степень конверсии углеводородного газа (метана) по сравнению с предыдущим устройством.

Примененная в данном устройстве аксиальная система вспомогательного разряда удовлетворительно работает, обеспечивая стабильное протекание СВЧ разряда при расходах природного газа до 1 м3/час и СВЧ мощности, вкладываемой в разряд, до 2 кВт.

Увеличение вводимой в СВЧ разряд энергии, требуемое при повышенных расходах газа при атмосферном давлении, приводит к контрагированию разряда, нарушению его пространственной однородности и, тем самым, к снижению степени конверсии газа, проходящего через реакционную зону.

Известен способ получения водорода и углерода из метана (природного газа) пиролизом при пропускании газа через слой расплавленного металла [Т. Гайслер, А. Абанадес, А. Хайнцель и др. Получение водорода методом пиролиза метана в жидкометаллическом реакторе с пузырьковой колонной с упакованным слоем. // Журнал Химическая инженерия, 2016, в. 299, С. 192-200]. Пиролиз осуществляется при температуре жидкого металла 930-1175°С. Повышение температуры теплоносителя (жидкого металла) приводит к увеличению выхода водорода. Преимуществом такого способа пиролиза является получение водорода при любых расходах газа.

Известны способ и устройство получения водорода и углерода при пиролизе метана (природного газа) в расплавленном олове [htts://samgtu.ru «Ученые политеха создают новые технологии получения водорода»]. По наибольшему сходству технической сущности конструкции устройства и принципа его работы данный аналог выбран в качестве прототипа обоих предлагаемых объектов, в частности по отношению к реализации процесса пиролиза природного газа в слое расплавленного металла, средств нагрева и выбора материала теплоносителя.

Пиролиз происходит путем пропускания метана через камеру (тигель) реактора с теплоносителем в виде расплавленного олова при температуре, обеспечивающей полное разложение метана на водород и углерод (более 1000°С).

Устройство, реализующее способ, содержит реактор, представляющий собой вертикально-цилиндрическую конструкцию с камерой (тиглем), заполненной расплавленным оловом. В нижней части реактора находится сопло для подачи метана. Реактор снабжается устройством для удаления твердых углеродных частиц.

Устройство-прототип работает следующим образом. Камеру реактора заполняют теплоносителем из олова. Разогревают олово (каким способом не сообщается) до температуры выше температуры плавления олова (более 1000°С). Через сопло, находящееся в нижней части реактора, подается метан. Проходя через слой расплавленного металла, метан нагревается до температуры пиролиза (>1000°С) и разлагается на водород и углерод, которые поднимаются в верхнюю часть реактора. Твердые частицы углерода скапливаются на поверхности расплава металла и удаляются с помощью специального устройства. Дополнительная информация по специальному устройству удаления частиц углерода с поверхности расплава и выводу водорода из реактора не доступна.

Недостаток способа и устройства – использование при пиролизе метана в качестве теплоносителя расплавленного металла (в данном случае олова). Как известно, это усложняет и удорожает процесс по следующим причинам: повышение энергетических затрат, связанных с нагреванием металла до температуры плавления и выше (резистивный нагрев, индукционный нагрев или нагрев с помощью электрической дуги); сложная аппаратная реализация, связанная с циркуляцией (перемешиванием) расплава, с отделением его от продуктов пиролиза, поддержание постоянной высокой температуры во всем объеме расплава; высокие требования к обслуживанию и безопасной эксплуатации.

Новый технический результат предлагаемых изобретений (способа и устройства) – повышение эффективности за счет упрощения процесса пиролиза и уменьшение затрат на его реализацию.

Для достижения нового технического результата в способе получения водорода прямым пиролизом природного газа, включающем его нагрев до температуры пиролиза, нагрев газа осуществляют с помощью устройства по п. 2 посредством его контакта с теплоносителем в виде углеродного материала нагреваемого сверхвысокочастотной (СВЧ) энергией при мощности 1 кВт до температуры пиролиза.

Также в устройстве получения водорода прямым пиролизом природного газа, содержащем реактор с раздельным входом природного газа и выходом продуктов пиролиза, соединенный с источником энергии и снабженный расположенной внутри камерой с теплоносителем, корпус реактора представляет собой металлический цилиндр, по оси которого внутри располагается камера с теплоносителем, выполненная в виде высокотемпературной радиопрозрачной трубы с газонепроницаемой заглушкой в ее нижнем срезе, заполненная углеродным мелкодисперсным материалом, а на боковой поверхности корпуса в верхней части реактора встроен штуцер для подачи в реактор конвертируемого газа, ко дну реактора подключен сборник углерода с патрубком для выхода водорода и непрореагировавшего природного газа из реактора, также в верхней части камеры размещено устройство для удаления образующегося углеродного материала в виде шнековой спирали, а между нижней частью реактора и сборником углерода размещена металлическая пластина с отверстиями секторальной формы для обеспечения выхода углерода из реактора в сборник углеродного материала, реактор в верхней части через радиопрозрачную шайбу соединен с системой ввода сверхвысокочастотной энергии (СВЧ) в виде волноводно-коаксиального перехода (ВКП), который соединен одним из его выходов через радиопрозрачное окно, волновод и ферритовый вентиль с источником сверхвысокочастотной энергии (магнетроном), а другим его волноводным выходом через радиопрозрачное окно и волновод с подвижным короткозамыкающим поршнем настройки оптимального режима работы СВЧ генератора.

Указанный технический результат в предлагаемом способе достигается тем, что в качестве теплоносителя в реакторе вместо расплавленного металла используется углеродный материал, являющийся побочным продуктом при получении водорода в пиролизе природного газа (метана). Использование углеродного материала в качестве теплоносителя упрощает процесс пиролиза, позволяет использовать объемный нагрев с использованием сверхвысокочастотной энергии, что уменьшает тепловые потери, повышает эффективность и равномерность его нагрева по всему объему. За счет высокой удельной поверхности (100 м2/г и более) углеродного материала увеличивается время контакта газа с теплоносителем, улучшается тепломассовый обмен, увеличивается выход целевого продукта (водорода). Кроме того, затраты энергии на единицу объема теплоносителя при разогреве углеродного материала до процесса пиролиза более, чем в 100 раз меньше затрат энергии при использовании расплавленных металлов за счет его меньшей удельной плотности и удельной теплоемкости по сравнению с металлами, то это уменьшает затраты энергии на производство водорода. Также уменьшает затраты на его производство использование в качестве теплоносителя побочного продукта пиролиза – углеродного материала.

Этот же технический результат достигается в предлагаемом устройстве тем, что реактор представляет собой металлический цилиндр, по оси которого располагается высокотемпературная радиопрозрачная труба с газопроницаемой заглушкой в ее нижнем срезе, заполненная углеродным материалом, полученным при конверсии природного газа. Предлагаемое устройство содержит волноводно-коаксиальный переход, который соединяет реактор с источником СВЧ энергии (магнетроном). Внутренний проводник ВКП входит в камеру (кварцевую трубу), заполненную углеродным материалом. Посредством ВКП осуществляется ввод СВЧ энергии от магнетрона в объем углеродного материала, который хорошо поглощает СВЧ энергию и нагревается до температуры свыше 1000°С. В результате пиролиза происходит разложение природного газа на водород и углерод. Конвертируемый газ вводится в реактор через штуцер, расположенный на боковой поверхности корпуса в верхней части реактора, и через верхний срез радиопрозрачной трубы поступает на разогретый углеродный материал, где и разлагается на водород и углерод. Выходные газы, в том числе непрореагировавший природный газ, уходят в систему разделения водорода и природного газа.

Образующийся в процессе конверсии природного газа водород после отделения его от природного газа поступает в сборник водорода (газгольдер), а углерод собирается в сборнике углерода, подсоединенным ко дну реактора. Для удаления вновь образующегося углеродного материала в верхней части камеры размещен выталкиватель, выполненный в виде шнековой спирали. За счет вращения шнековой спирали происходит удаление углеродного материала через открытый верхний срез кварцевой трубы во внутренний объем реактора и далее в сборник углерода.

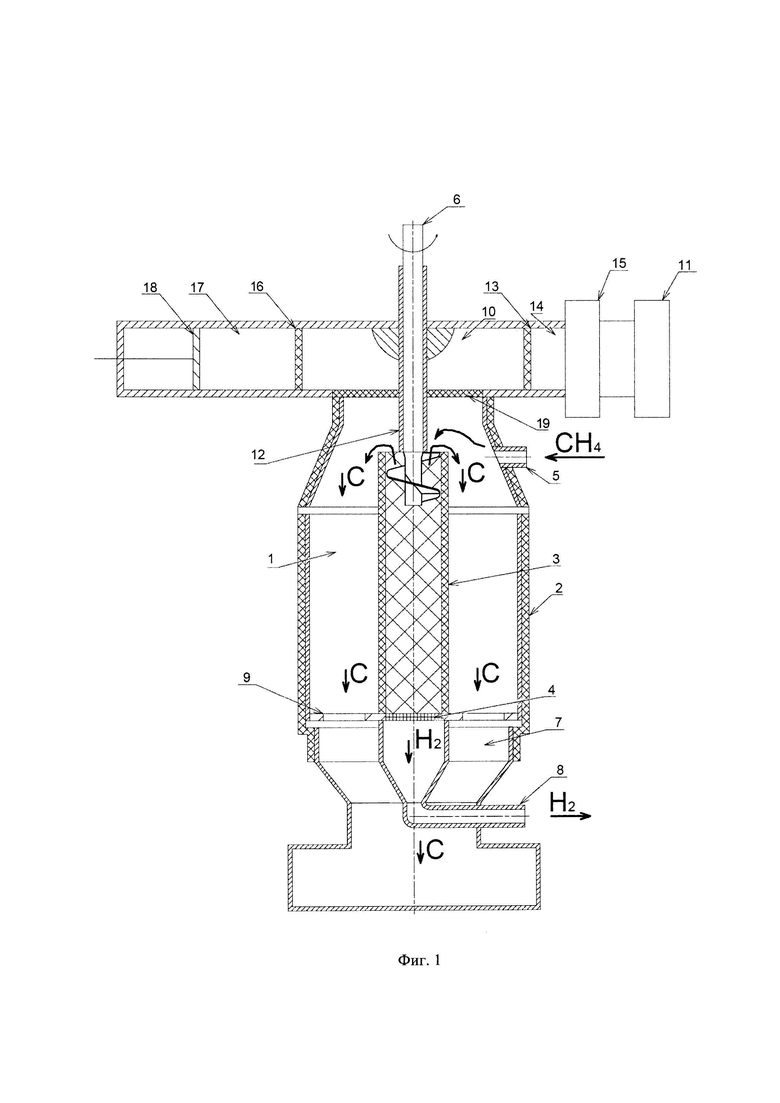

На фиг. 1 схематически представлена конструкция устройства, реализующего заявляемый способ получения водорода в процессе пиролиза природного газа.

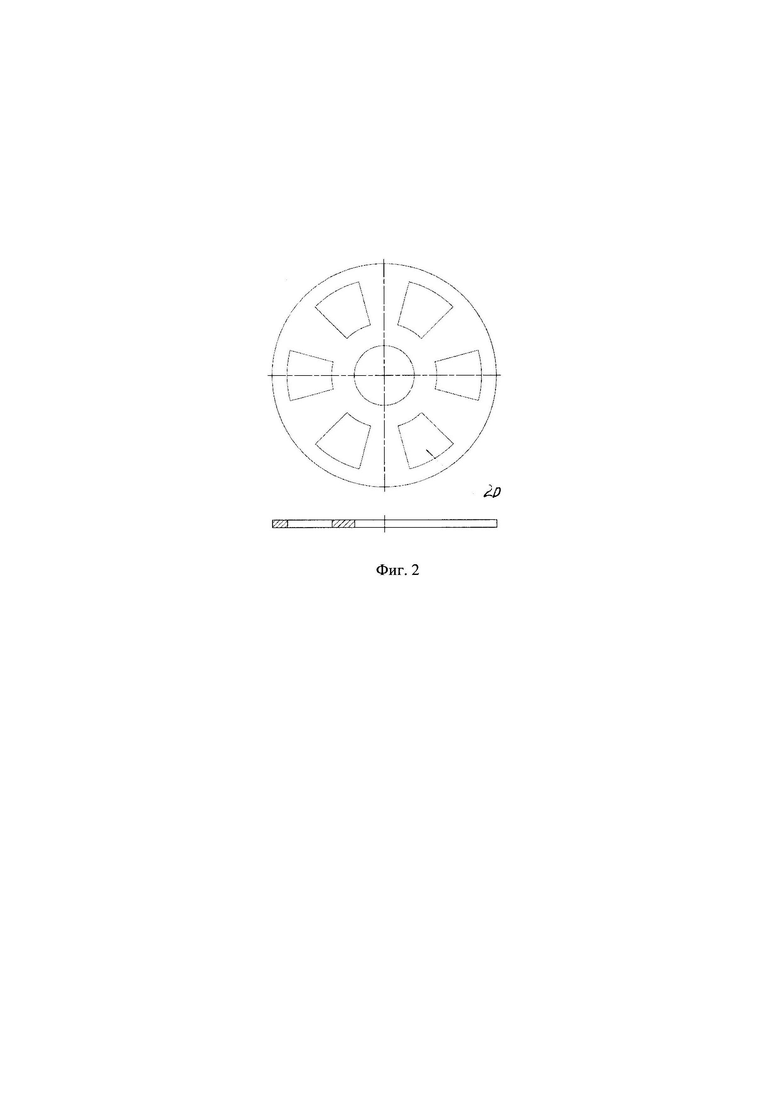

На фиг. 2 представлен чертеж пластины с секторальными отверстиями для закрепления кварцевой трубы в реакторе и обеспечения прохождения получаемого углеродного материала из реактора в сборник углерода.

На фиг. 3 представлены данные испытаний устройства. Устройство на фиг. 1 содержит реактор 1 в виде металлического цилиндра, для уменьшения тепловых потерь за счет излучения с нагреваемой поверхности трубы на корпус реактора нанесен слой теплоизоляции 2 (каолиновая вата), по оси которого внутри располагается камера с теплоносителем 3, выполненная в виде высокотемпературной радиопрозрачной трубы с газопроницаемой заглушкой 4 в ее нижнем срезе, заполненная углеродным мелкодисперсным материалом, а в верхней части корпуса реактора встроен штуцер 5 для подачи в реактор конвертируемого газа, также в верхней части камеры размещено устройство для удаления образующегося углеродного материала в виде шнековой спирали 6, ко дну реактора подключен сборник углерода 7 с патрубком 8 для выхода водорода и непрореагировавшего природного газа из реактора, между нижней частью реактора и сборником углерода размещена металлическая пластина 9 с отверстиями секторальной формы 20 (фиг. 2) для обеспечения выхода углерода из реактора в сборник углеродного материала, в верхней части реактор 1 соединен с волноводно-коаксиальным переходом (ВКП) 10 для ввода сверхвысокочастотной энергии (СВЧ) от источника СВЧ энергии (магнетрона) 11. Внутренний проводник 12 ВКП 10 входит в камеру 3, заполненную углеродным материалом. ВКП 10 одним концом через радиопрозрачное окно 13 соединен с помощью волновода прямоугольного сечения 14 через ферритовый вентиль 15, предназначенный для предотвращения попадания в магнетрон в случае отражения электромагнитной волны от камеры СВЧ энергии, с источником СВЧ энергии (магнетроном) 1. Другим концом также через радиопрозрачное окно 16 и волновод прямоугольного сечения 17 соединен с подвижным коротко замыкающим поршнем настройки оптимального режима работы источника СВЧ энергии 18. С целью предотвращения заброса углерода из реактора в ВКП предусмотрена радиопрозрачная шайба 19. Радиопрозрачные окна 13, 16 предназначены для герметизации ВКП от проникновения воздуха в реактор. Выталкиватель 6 размещен во внутренней полости проводника 12 ВКП.

Предлагаемое устройство работает следующим образом. На первом этапе радиопрозрачная труба реактора 1 заполняется углеродным материалом. Затем вся система продувается азотом с целью вытеснения из ее объема кислорода воздуха для защиты углеродного материала от выгорания.

На втором этапе через ВКП 10 подается СВЧ энергия от магнетрона 11 и измеряется с помощью пирометра температура углеродного материала. При достижении температуры углеродного материала 1000÷1200°С в реактор подается природный газ с возможностью регулирования его расхода.

Периодическим включением и отключением магнетрона поддерживается температура углеродного материала, обеспечивающая протекание процесса пиролиза природного газа. Образующийся при пиролизе природного газа в камере 3 углерод удаляется из трубы шнеком 6 и собирается в сборнике углерода 7, который периодически освобождается от полученного углеродного материала.

В конкретном примере реализации предлагаемого изобретения используется ВКП с прямоугольным волноводом сечением 90×45 мм, выполненный из нержавеющей стали. Внутренний проводник ВКП выполнен также из нержавеющей стали, диаметром 16 мм и длиной 90 мм. ВКП соединен с реактором радиопрозрачной шайбой из кварца диаметром 40 мм. Данные размеры определены требуемым волновым сопротивлением ВКП (50 Ом) и необходимостью обеспечения на конце внутреннего проводника ВКП максимальной напряженности электрического поля для эффективного ввода СВЧ энергии в камеру с теплоносителем. При рабочей частоте магнетрона ƒ0=2450 МГц (λ0=12,24 см) на длине проводника равной 90 мм укладывается нечетное число четвертей длины волны, равное примерно 3.

Для размещения углеродного материала в реакторе применена кварцевая труба диаметром 54 мм и длиной 360 мм. В трубу засыпался углеродный материал высотой 12 см.

Питание плазмотрона осуществляется от магнетрона типа М-168 с выходной мощностью до 5 кВт в непрерывном режиме, рабочей частотой СВЧ (2450±50) МГц.

Температура теплоносителя (углеродного материала) определялась с помощью пирометра типа «Келвин КБ Диполь».

Защита магнетрона от отраженной волны обеспечивается применением ферритового вентиля ВФВВ2-39, рассчитанного на использование при уровне непрерывной СВЧ мощности до 5 кВт.

Измерения температуры теплоносителя из углеродного материала, нагреваемого сверхвысокочастотной энергией, показали равномерный разогрев теплоносителя по всему его объему до температуры 1000-1200°С, при поглощаемой теплоносителем СВЧ мощности до 1 кВт, достаточной для процесса пиролиза природного газа. В таблице 1 представлены результаты измерений состава газа на выходе из реактора с помощью газового хроматографа «Хроматэк-Кристалл 5000» до нагревания теплоносителя и после его нагрева до температуры 1000°С-1100°С.

Таким образом, предлагаемый способ характеризуется высокой эффективностью. А именно, использование углеродного материала в качестве теплоносителя упрощает процесс пиролиза, позволяет использовать объемный нагрев с использованием сверхвысокочастотной энергии, что уменьшает тепловые потери, повышает эффективность и равномерность его нагрева по всему объему, кроме того, за счет высокой удельной поверхности (100 м2/г и более) углеродного материала увеличивается время контакта газа с теплоносителем, улучшается тепломассовый обмен, увеличивается выход целевого продукта (водорода). Это приводит к уменьшению затрат энергии на пиролиз природного газа. Поскольку при получении водорода используется в качестве теплоносителя побочный продукт пиролиза (углерод) и сверхвысокочастотная энергия, то это уменьшает затраты на его производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмохимический реактор | 2024 |

|

RU2834775C1 |

| СВЧ ПЛАЗМЕННЫЙ КОНВЕРТОР | 2013 |

|

RU2522636C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМОХИМИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ГАЗА | 2009 |

|

RU2393988C1 |

| Устройство для получения метано-водородного топлива из углеводородного газа | 2020 |

|

RU2755267C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2390493C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2317943C2 |

| АЗОТНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2650545C1 |

| Комплекс по производству и отгрузке водорода и заправке им транспортных средств | 2022 |

|

RU2788925C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО ГАЗА ВОДОРОДОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807901C1 |

| СПОСОБ РЕАЛИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ПРОТОННОЙ ПЛАЗМОЙ И ВНУТРЕННИМ РИФОРМИНГОМ | 2012 |

|

RU2533555C2 |

Изобретение может быть использовано в химической промышленности, в водородной энергетике для получения водорода, в нефтегазовой отрасли для утилизации природного и попутного газа нефтедобычи. Устройство получения водорода прямым пиролизом природного газа содержит реактор с входом природного газа и выходом продуктов пиролиза. Корпус реактора представляет собой металлический цилиндр, по оси которого внутри располагается камера с теплоносителем, выполненная в виде высокотемпературной радиопрозрачной трубы с газонепроницаемой заглушкой в ее нижнем срезе, заполненная углеродным мелкодисперсным материалом. В верхней части корпуса реактора встроен штуцер для подачи в реактор конвертируемого газа. Ко дну реактора подключен сборник углерода с патрубком для выхода водорода и непрореагировавшего природного газа из реактора. В верхней части камеры размещено устройство для удаления образующегося углеродного материала в виде шнековой спирали. Между нижней частью реактора и сборником углерода размещена металлическая пластина с отверстиями секторальной формы для обеспечения выхода углерода из реактора в сборник углерода. Реактор в верхней части через радиопрозрачную шайбу соединен с системой ввода сверхвысокочастотной энергии (СВЧ) в виде волноводно-коаксиального перехода (ВКП), который соединен одним из его волноводных выходов через радиопрозрачное окно, волновод и ферритовый вентиль с источником сверхвысокочастотной энергии – магнетроном, а другим волноводным выходом через радиопрозрачное окно и волновод с подвижным короткозамыкающим поршнем настройки режима работы СВЧ генератора. Предложен также способ получения водорода. Группа изобретений позволяет повысить эффективность получения водорода за счет упрощения процесса пиролиза, уменьшить затраты на производство водорода. 2 н.п. ф-лы, 3 ил.

1. Устройство получения водорода прямым пиролизом природного газа, содержащее реактор с раздельным входом природного газа и выходом продуктов пиролиза, соединенный с источником энергии и снабженный расположенной внутри камерой с теплоносителем, отличающееся тем, что корпус реактора представляет собой металлический цилиндр, по оси которого внутри располагается камера с теплоносителем, выполненная в виде высокотемпературной радиопрозрачной трубы с газонепроницаемой заглушкой в ее нижнем срезе, заполненная углеродным мелкодисперсным материалом, а на боковой поверхности корпуса в верхней части реактора встроен штуцер для подачи в реактор конвертируемого газа, ко дну реактора подключен сборник углерода с патрубком для выхода водорода и непрореагировавшего природного газа из реактора, также в верхней части камеры размещено устройство для удаления образующегося углеродного материала в виде шнековой спирали, а между нижней частью реактора и сборником углерода размещена металлическая пластина с отверстиями секторальной формы для обеспечения выхода углерода из реактора в сборник углеродного материала, реактор в верхней части через радиопрозрачную шайбу соединен с системой ввода сверхвысокочастотной энергии (СВЧ) в виде волноводно-коаксиального перехода (ВКП), который соединен одним из его выходов через радиопрозрачное окно, волновод и ферритовый вентиль с источником сверхвысокочастотной энергии - магнетроном, а другим его волноводным выходом - через радиопрозрачное окно и волновод с подвижным короткозамыкающим поршнем настройки оптимального режима работы СВЧ генератора.

2. Способ получения водорода прямым пиролизом природного газа, включающий его нагрев до температуры пиролиза, отличающийся тем, что нагрев газа осуществляют с помощью устройства по п. 1 посредством его контакта с теплоносителем в виде углеродного материала, представляющего собой побочный продукт пиролиза и нагреваемого сверхвысокочастотной энергией при мощности 1 Квт до температуры пиролиза.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2317943C2 |

| Способ получения водорода из углеводородного газа и реактор для его осуществления | 2023 |

|

RU2800344C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОВОДОРОДНЫХ СМЕСЕЙ ИЛИ ВОДОРОДА | 2021 |

|

RU2781405C2 |

| US 20020146366 A1, 10.10.2002 | |||

| US 20230192490 A1, 22.06.2023 | |||

| WO 2021195566 A1, 30.09.2021 | |||

| ЖЕРЛИЦЫН А.Г | |||

| и др., Получение метано-водородной смеси из углеводородного газа в плазме СВЧ-разряда, Известия вузов, Физика, 2014, т | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2024-08-28—Публикация

2023-08-14—Подача