Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству определения остаточного количества жидкости, к способу определения остаточного количества жидкого материала и к устройству определения остаточного количества жидкого материала в вертикальной печи и к способу работы вертикальной печи.

Уровень техники

Например, в вертикальной печи, такой как доменная печь, железная руда и кокс, которые являются сырьевыми материалами, загружаются в доменную печь через колошник, и горячее дутье вдувается в печь через фурму, обеспеченную в нижней части печи. Кокс сжигается за счет горячего дутья, вдуваемого в печь через фурму и, таким образом, производится высокотемпературный восстановительный газ. Этот высокотемпературный восстановительный газ плавит и восстанавливает железную руду, и таким образом производится жидкий чугун. Жидкий чугун и получаемый в качестве побочного продукта при производстве жидкого чугуна жидкий шлак (здесь далее иногда упоминаемый как "шлак"), накапливаются в нижней части печи и периодически выгружаются через выпускное отверстие.

При работе такой доменной печи получение остаточного количества и уровня жидкого материала, такого как жидкий чугун и шлак, накапливающегося в нижней части доменной печи, важно для принятия решения о цикле выпуска из печи и ведения устойчивой и экономичной работы. Когда остаточное количество жидкого материала увеличивается и уровень жидкого материала становится слишком высоким, иногда невозможно поддерживать стабильную работу вследствие большой флюктуации давления горячего дутья. Кроме того, когда уровень жидкого материала повышается до уровня, близкого к фурме, фурма блокируется шлаком и, в худшем случае, печь становится неработоспособной. Для стабилизации доменной печи, которая стала нестабильной вследствие слишком высокого уровня жидкого материала, необходимо принять такие меры, как увеличение количества кокса, загружаемого через колошник печи, и изменение количества горячего дутья, вдуваемого в печь через фурму. Это ведет к увеличению затрат на работу доменной печи.

Остаточное количество жидкого материала в доменной печи может быть примерно оценено, исходя из материального баланса между количеством произведенного жидкого чугуна и шлака и количеством жидкого чугуна и шлака, выгруженным через выпускное отверстие. Например, количество произведенного жидкого чугуна и шлака может быть получено, исходя из количества шихты, загружаемого через колошник печи в единицу времени, и концентрации компонентов шихты. Количество жидкого чугуна и шлака, выгруженного через выпускное отверстие, может быть получено путем измерения веса чугуновоза для хранения жидкого чугуна и измерения веса гранулированного шлака, полученного из шлака. Вычисляя разность между количеством произведенного жидкого чугуна и шлака и полученным таким образом количеством выгруженного жидкого чугуна и шлака, может быть оценено остаточное количество жидкого материала в доменной печи.

Однако, в соответствии с описанным выше способом, остаточное количество жидкого материала может быть оценено только один раз в каждой операции выпуска. Операция выпуска жидкого материала выполняется приблизительно один раз каждые приблизительно два-три часа. Поэтому, в случае, когда управляющие действия выполняются, используя в качестве показателя остаточное количество жидкого материала, существует вероятность, что проблема станет серьезной вследствие задержки принятия мер при наличии проблемы, поскольку показатель может быть получен только в один раз каждые два-три часа. Поэтому, с точки зрения исключения проблем с доменной печью, очень важно иметь возможность получения данных об остаточном количестве жидкого материала в любой момент времени.

В качестве технологии получения остаточного количества и уровня жидкости для жидкого материала, патентная литература 1 раскрывает способ измерения напряжения при пропускании электрического тока через электрод, установленный на боковой поверхности доменной печи, и измерения уровня жидкости для жидкого материала на основе измеренного напряжения. Патентная литература 2 раскрывает способ отображения потока жидкого чугуна и шлака, выгружаемого через выпускное отверстие, используя камеру, вычисление скорости выгрузки жидкого чугуна и шлака, исходя из полученного таким образом изображения, и оценку остаточного количества жидкого материала в доменной печи на основе скорости выгрузки.

Литература

Патентная литература

PTL 1: публикация № 2006-176805 японской нерассмотренной патентной заявки

PTL 2: публикация № 2017-160498 японской нерассмотренной патентной заявки

Непатентная литература

NPL 1: Справочник "Physical and chemical data book for iron-and steelmaking", Ironmaking (2006), Институт чугуна и стали, Япония, стр. 437

NPL 2: Такаши Сугиями и трое других "Analysis on Liquid Flow in the Dripping Zone of Blast Furnace", Tetsu-to-Hagane, том 73 (1987), № 15, стр.. 2044-2051

NPL 3: Юсуке Кашихара и четверо других "Effect of Unconsumed Mixed Small Coke on Permeability in Lower Part of Blast Furnace", Tetsu-to-Hagane, том 102 (2016), № 12, стр. 661-668

NPL 4: Тейхэи Ноучи и два других "Effects of Operation Condition and Casting Strategy on Drainage Efficiency of the Blast Furnace Hearth", Tetsu-to-Hagane, том. 92 (2006), № 12, стр. 269-274

Сущность изобретения

Техническая проблема

Однако, в соответствии со способами, раскрытыми в патентной литературе 1 и патентной литературе 2, специальный датчик или камера для измерения электрического сопротивления или потенциала, получаемого для жидкого материала в доменной печи, или скорости потока выгружаемого через выпускное отверстие жидкого чугуна и шлака должен быть расположен в среде, в которой возникает пыль и т. п. Поэтому, эти способы, к сожалению, требуют не только начальных затрат на установку оборудования, такого как специальный датчик или камера, но также эксплуатационных затрат на обслуживание оборудования. Настоящее изобретение было выполнено с учетом такой проблемы и задача настоящего изобретения состоит в представлении способа определения остаточного количества жидкого материала в вертикальной печи в любой момент времени без установки нового специального датчика или камеры, и способа работы вертикальной печи, используя этот способ определения. Другая задача настоящего изобретения состоит в представлении способа определения остаточного количества жидкости и устройства, которое может обнаруживать в любой момент времени остаточное количество жидкости не только в вертикальной печи, но и в контейнере, который заполнен твердым веществом так, что образуется твердофазная структура.

Решение проблемы

Ниже представлено решение описанной выше проблемы.

[1] Способ определения остаточного количества жидкости для определения остаточного количества жидкости, остающейся в нижней части контейнера после того, как жидкость выгружается через выпускное отверстие в нижней части контейнера, причем контейнер заполнен твердым веществом так, что образуется твердофазная структура, а жидкость содержится в контейнере в таком виде, что она проникает в пустоты по меньшей мере в части этой твердофазной структуры, при этом способ определения остаточного количества жидкости включает в себя определения остаточного количества жидкости, используя разность между скоростью подачи жидкости и скоростью выгрузки жидкости, которую вычисляют, используя ускорение выгрузки, период выгрузки и начальную скорость выгрузки при выгрузке жидкости через выпускное отверстие.

[2] Способ определения остаточного количества жидкости согласно [1], в котором дополнительно вычисляют долю пустот в твердофазной структуре, используя угол наклона поверхности жидкости для жидкости в конце выгрузки жидкости через выпускное отверстие; и определяют уровень жидкости для жидкости после окончания выгрузки, используя вычисленную долю пустот и остаточное количество жидкости после окончания выгрузки.

[3] Способ определения количества остаточного жидкого материала для определения остаточного количества жидкого материала, остающегося в нижней части вертикальной печи после окончания выгрузки жидкого материала, причем в вертикальной печи производится высокотемпературный восстановительный газ посредством сжигания угля с использованием кислородсодержащего газа, продуваемого через нижнюю часть вертикальной печи, производится жидкий материал в результате того, что высокотемпературный восстановительный газ расплавляет и восстанавливает сырьевой железный материал, который загружается через колошник вертикальной печи, и в вертикальной печи образуется твердофазная структура, а жидкий материал выгружается через выпускное отверстие вертикальной печи, при этом способ определения остаточного количества жидкого материала включает в себя определение остаточного количества жидкого материала, используя разность между скоростью производства жидкого материала и скоростью выгрузки жидкого материала, которая вычисляется, используя ускорение выгрузки, период выгрузки и начальную скорость выгрузки при выгрузке жидкого материала через выпускное отверстие.

[4] Способ определения остаточного количества жидкого материала согласно [3] , в котором дополнительно вычисляют долю пустот в твердофазной структуре, используя угол наклона поверхности жидкости для жидкого материала в конце выгрузки жидкого материала через выпускное отверстие; и определяют уровень жидкости для жидкого материала после окончания выгрузки, используя вычисленную долю пустот и остаточное количество жидкого материала после окончания выгрузки.

[5] Способ работы вертикальной печи, в котором в случае, когда уровень жидкости, определенный способом определения остаточного количества жидкого материала согласно [4], превышает заданное пороговое значение, выполняют по меньшей мере одну управляющую операцию для снижения скорости производства жидкого материала или управляющую операцию для повышения скорости выгрузки жидкого материала.

[6] Устройство определения остаточного количества жидкости для определения остаточного количества жидкости, остающейся в нижней части контейнера после выгрузки жидкости через выпускное отверстие в нижней части контейнера, причем контейнер заполнен твердым веществом так, что образуется твердофазная структура, а жидкость содержится в контейнере в таком виде, чтобы она просачивалась в полости по меньшей мере в части твердофазной структуры, и устройство для определения остаточного количества жидкости содержит: блок получения скорости подачи, который получает скорость подачи жидкости; блок получения скорости выгрузки, который получает скорость выгрузки жидкости, используя ускорение выгрузки, период выгрузки и начальную скорость выгрузки при выгрузке жидкости через выпускное отверстие; и блок вычисления остаточного количества, который вычисляет остаточное количество жидкости, используя разность между скоростью подачи жидкости и скоростью выгрузки жидкости.

[7] Устройство для определения остаточного количества жидкости согласно [6], которое дополнительно содержит блок вычисления уровня жидкости, который вычисляет долю пустот в твердофазной структуре, используя угол наклона поверхности жидкости для жидкости в конце выгрузки жидкости через выпускное отверстие, и определяет уровень жидкости для жидкости после окончания выгрузки, используя вычисленную долю пустот и остаточное количество жидкости после окончания выгрузки.

[8] Устройство определения остаточного количества жидкого материала для определения остаточного количества жидкого материала, остающегося в нижней части вертикальной печи после окончания выгрузки жидкого материала, причем в вертикальной печи производится высокотемпературный восстановительный за счет сжигания угля с использованием кислородсодержащего газа, продуваемого через нижнюю часть вертикальной печи, производится жидкий материал в результате того, что высокотемпературный восстановительный газ расплавляет и восстанавливает исходное железное сырье, которое загружается через колошник вертикальной печи, и в вертикальной печи образуется твердофазная структура, а жидкий материал выгружается через выпускное отверстие вертикальной печи, устройство для определения остаточного количества жидкого материала содержит: блок получения скорости производства, который получает скорость производства жидкого материала; блок получения скорости выгрузки, который получает скорость выгрузки жидкого материала, используя ускорение выгрузки, период выгрузки и начальную скорость выгрузки жидкого материала через выпускное отверстие; и блок вычисления остаточного количества, который вычисляет остаточное количество жидкого материала, используя разность между скоростью производства жидкого материала и скоростью выгрузки жидкого материала.

[9] Устройство определения остаточного количества жидкого материала согласно [8], которое дополнительно содержит блок вычисления уровня жидкости, который вычисляет долю пустот в твердофазной структуре, используя угол наклона поверхности жидкости для жидкого материала после окончания выгрузки жидкого материала через выпускное отверстие, и определяет уровень жидкости для жидкого материала после окончания выгрузки, используя вычисленную долю пустот и остаточное количество жидкого материала после окончания выгрузки.

Предпочтительные результаты изобретения

В соответствии со способом и устройством определения остаточного количества жидкого материала, соответствующими настоящему изобретению, остаточное количество жидкого материала в вертикальной печи может быть определено в любой момент времени, не требуя начальных затрат и эксплуатационных затрат, необходимых при введении специального датчика или камеры. Это дает возможность выполнять оперативное управление, основываясь на остаточном количестве жидкого материала в желаемый момент времени, без увеличения производственных затрат на производство жидкого чугуна, позволяя, таким образом, избегать возникновения проблем с вертикальной печью в большей степени, чем при обычном способе, и реализовывать стабильную работу вертикальной печи.

Краткое описание чертежей

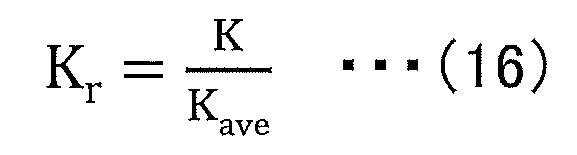

Фиг. 1 - вид в поперечном сечении, схематично показывающий нижнюю часть доменной печи.

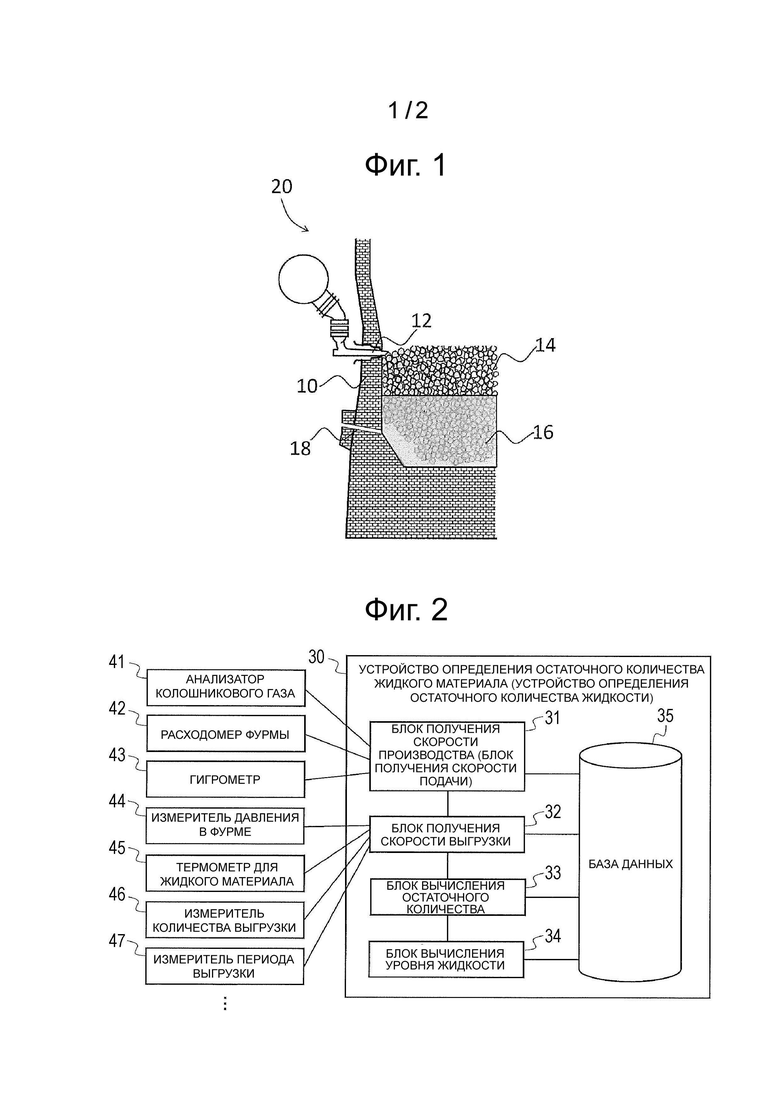

Фиг. 2 - блок-схема устройства определения остаточного количества.

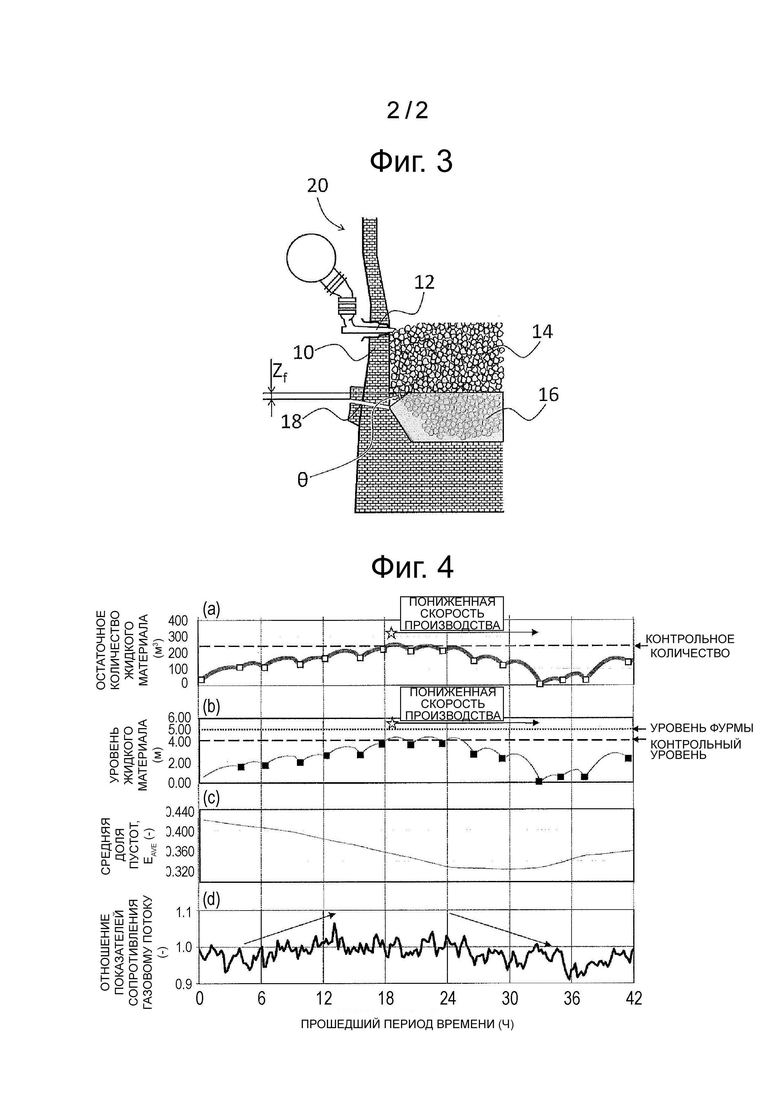

Фиг. 3 - вид в поперечном сечении, схематично показывающий нижнюю часть доменной печи в конце выгрузки.

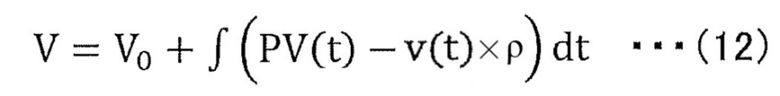

Фиг. 4 - график, показывающий результат, полученный в Примере.

Описание вариантов осуществления

Настоящее изобретение ниже будет описано, основываясь на варианте осуществления. В настоящем варианте осуществления доменная печь используется в виде вертикальной печи и описаны способ и устройство определения остаточного количества жидкого материала в доменной печи. Однако способ и устройство для определения остаточного количества жидкого материала, соответствующие настоящему изобретению, применимы не только к доменной печи, но также и к любой вертикальной печи, в которую исходное железное сырье и кокс загружаются через колошник и кислородсодержащий газ вдувается через нижнюю часть печи, чтобы производить жидкий материал, и которая выгружает жидкий материал через выпускное отверстие.

На фиг. 1 представлен вид в поперечном сечении, схематично показывающий нижнюю часть доменной печи 20. Железная руда и кокс, являющиеся сырьевыми материалами, поочередно загружаются в рабочее пространство 10 печи через колошник доменной печи 20, так чтобы формировать слои, и горячее дутье, которое является кислородсодержащим газом, и такой компонент, как распыленный уголь, вдуваются в рабочее пространство 10 печи через фурму 12, расположенную в нижней части корпуса 10 печи. Углерод, содержавшийся в коксе и порошкообразном угле, сжигается посредством горячего дутья, вдуваемого через фурму 12. Это создает высокотемпературный восстановительный газ. Высокотемпературный восстановительный газ плавит и восстанавливает железную руду и таким образом производится жидкий чугун. Высокотемпературный восстановительный газ, используемый для плавления и восстановления железной руды, затем выпускается в виде колошникового газа через колошник. Произведенный жидкий чугун и шлак, получаемый в качестве побочного продукта при производстве жидкого чугуна, накапливаются в нижней части печи и выводятся через выпускное отверстие 18 через каждый заданный период времени. В настоящем варианте осуществления жидкий чугун и шлак вместе относятся к жидкому материалу 16. Железная руда является примером исходного железного сырья.

В нижней части корпуса 10 печи образуется твердофазная структура 14 из кокса, который загружается через колошник печи. Жидкий материал 16, накапливаемый в нижней части корпуса 10 печи, заполняет пустоты в твердофазной структуре 14. В случае, когда скорость, с которой жидкий материал 16 выгружается через выпускное отверстие 18, выше, чем скорость, с которой производится жидкий материал 16, остаточное количество жидкого материала 16 в нижней части постепенно уменьшается. Когда остаточное количество жидкого материала 16 уменьшается до такой степени, что уровень жидкого материала 16 становится таким же, как высота выпускного отверстия 18, высокотемпературный восстановительный газ, начинает удаляться из печи. Когда высокотемпературный восстановительный газ начинает удаляться через выпускное отверстие 18, становится трудно выгружать жидкий материал 16 через выпускное отверстие 18. Поэтому открывается другое выпускное отверстие, а выпускное отверстие 18, через которое удаляется высокотемпературный восстановительный газ, закрывается, и таким образом жидкий материал 16 непрерывно выгружается из корпуса 10 печи.

Способ и устройство для определения остаточного количества жидкого материала, соответствующие настоящему варианту осуществления изобретения, вычисляют скорость производства жидкого материала 16 и скорость выгрузки жидкого материала 16 в доменной печи 20. Затем, вычисляя разность между скоростью производства жидкого материала 16 и скоростью выгрузки жидкого материала 16, может быть определено остаточное количество жидкого материала 16 в любой момент времени. В случае, когда остаточное количество жидкого материала 16 в любой момент времени может быть определено, можно не только определить остаточное количество жидкого материала 16 в желаемый момент времени, но также можно определять остаточное количество жидкого материала 16 непрерывно.

На фиг. 2 представлена конфигурация устройства 30 для определения остаточного количества жидкого материала, соответствующего настоящему варианту осуществления изобретения. Как показано на фиг. 2, устройство 30 для определения остаточного количества жидкого материала содержит блок 31 получения скорости производства, который получает данные скорости производства жидкого материала 16, блок 32 получения скорости выгрузки, который получает данные скорости выгрузки жидкого материала 16, и блок 33 вычисления остаточного количества, который вычисляет остаточное количество жидкого материала 16. Устройство 30 для определения остаточного количества жидкого материала дополнительно содержит блок 34 вычисления уровня жидкости, который определяет уровень жидкого материала 16 после окончания выгрузки. Блок 31 получения скорости производства, блок 32 получения скорости выгрузки, блок 33 вычисления остаточного количества и блок 34 вычисления уровня жидкости реализуются универсальным компьютером и т. п., содержащим центральный процессор (central processing unit, CPU), который обрабатывает информацию, и устройство хранения данных, и выполняет вычисление, которое будет описано позже. Устройство 30 определения остаточного количества жидкого материала дополнительно содержит базу 35 данных, в которой заранее запоминаются различные значения, используемые для вычисления, которое будет описано позже.

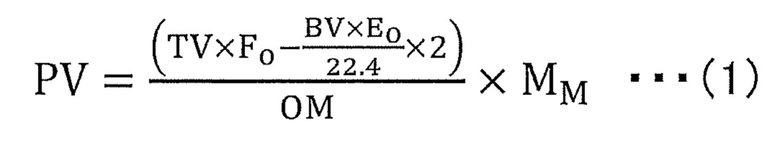

Сначала описывается способ получения скорости производства жидкого материала 16 блоком 31 получения скорости производства устройства 30 для определения остаточного количества жидкого материала. Скорость производства (production speed, PV) жидкого материала 16 вычисляется, исходя из объема горячего дутья, продуваемого через фурму 12, и концентрации компонентов горячего дутья, количества сырья, загружаемого через колошник печи, и химического состава сырья, а также количества колошникового газа, выходящего через колошник, и концентрации компонентов колошникового газа. Конкретно, скорость производства PV жидкого материала 16 вычисляется по следующей формуле (1):

В формуле (1) PV - скорость производства (кг/с) жидкого материала. TV - интенсивность потока (нм3/с) колошникового газа. F0 - величина концентрации (мол/нм3) атомов кислорода в колошниковом газе. BV - расход (нм3/с) горячего дутья, продуваемого через все фурмы 12. E0 - объемная доля (-) кислорода в горячем дутье. OM (-) - отношение числа атомов кислорода к числу атомов металла в 1 моле материала, который должен восстанавливаться из сырья. ММ - атомный вес (г/моль) атомов металла. Заметим, что (-) означает безразмерную величину.

Интенсивность TV потока колошникового газа вычисляется по следующей формуле (2).

TV=BV×EN/FN… (2)

В формуле (2) TV - интенсивность потока (нм3/с) колошникового газа. BV - расход (нм3/с) горячего дутья, продуваемого через фурму 12. EN - объемная доля (-) азота в горячем дутье. FN - объемная доля (-) азота в колошниковом газе.

Величину концентрации F0 атомов кислорода и объемную долю FN азота в колошниковом газе получают, анализируя колошниковый газ с использованием анализатора 41 колошникового газа посредством газовой хроматографии или инфракрасной спектроскопии. Расход BV горячего дутья, продуваемого через все фурмы 12, получают посредством расходомеров 42, установленных в фурмах 12.

Объемная доля EO кислорода в горячем дутье может быть вычислена по следующей формуле (3). Объемная доля EN азота в горячем дутье может быть вычислена по следующей формуле (4).

EO=(X×0,21+Y)/(X+Y) (3)

EN=(X×0,79)/(X+Y) (4)

В формулах (3) и (4) X - расход (нм3/с) продуваемого воздуха. Y - расход (нм3/с) продуваемого кислорода.

Объемная доля EO кислорода в горячем дутье и объемная доля EN азота в горячем дутье могут быть вычислены по следующим формулам (5) и (6) с учетом влажности воздуха.

EO=(X×0,21+Y)/[X+Y+X×(Z/18)×22,4] (5)

EN=(X×0,79)/[X+Y+X×(Z/18)×22,4] (6)

В приведенных выше формулах (5) и (6), X - расход (нм3/с) продуваемого воздуха. Y - расход (нм3/с) продуваемого кислорода. Z - влажность (кг/м3) воздуха. Влажность Z воздуха получают, измеряя воздух гигрометром 43.

Отношение OM количества атомов кислорода к количеству атомов металла в 1 моле материала, который должен быть восстановлен из сырья, определяют, исходя из концентрации компонентов сырьевых материалов, измеренной посредством химического анализа.

Жидкий материал 16 является смесью жидкого металла и прочего шлака. Поэтому предпочтительно в скорость производства PV жидкого материала 16, вычисленную по вышеупомянутой формуле (1), добавить скорость производства шлака. В этом случае, скорость производства жидкого окисла определяют, вычисляя отношение массы жидкого окисла к массе жидкого металла, исходя из концентрации компонентов сырьевых материалов, и умножая скорость производства жидкого металла на отношение масс.

Далее описывается способ получения скорости выгрузки жидкого материала 16 блоком 32 получения скорости выгрузки устройства 30 определения остаточного количества жидкого материала. Выпускное отверстие 18 постепенно разрушается под действием жидкого материала 16 и поэтому диаметр выпускного отверстия с течением времени увеличивается. Соответственно, скорость выгрузки жидкого материала 16 постепенно увеличивается. Так как скорость выгрузки с течением времени увеличивается линейно, скорость выгрузки v жидкого материала 16 вычисляется по следующей формуле (7).

v=v0+a×t (7)

В приведенной выше формуле (7), v - скорость выгрузки (м3/с) жидкого материала 16. v0 - начальная скорость выгрузки (м3/с) жидкого материала 16. t - период выгрузки (с). а - ускорение выгрузки (м3/с2). То есть, в настоящем варианте осуществления скорость выгрузки v жидкого материала 16 вычисляется, используя ускорение а выгрузки, период t выгрузки и начальную скорость v0 выгрузки жидкого материала 16.

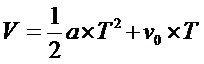

Дополнительно, величина V выгрузки жидкого материала 16, выгружаемого в течение периода Т выгрузки, вычисляется по следующей формуле (8).

(8)

(8)

В приведенной выше формуле (8), V - величина выгрузки (м3) жидкого материала 16. T - период выгрузки (с). а - ускорение выгрузки (м3/с2). v0 - начальная скорость выгрузки (м3/с).

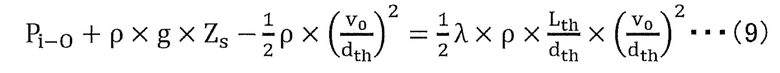

Далее описывается способ вычисления скорости v0 начальной выгрузки в приведенной выше формуле (8). Падение давления, вычисляемое на основе разности между энергией жидкого материала 16 вблизи от выпускного отверстия и энергией выгруженного жидкого материала 16, и падение давления в выпускном отверстии, вычисленное на основе уравнения Дарси-Вейсбаха, определяют в соответствии с теоремой Бернулли. Полагая, что эти падения давления равны, получают следующую формулу (9).

В приведенной выше формуле (9), Pi-O - перепад давления (атм) между внутренним давлением вертикальной печи и атмосферным давлением. ρ - плотность (кг/м3) жидкого материала 16. g - гравитационное ускорение (9,8 м/с2). ZS - разница (м) между высотой жидкого материала 16 и высотой выпускного отверстия 18 на стороне выпуска в начале выгрузки. dth - диаметр (м) выпускного отверстия 18. λ - коэффициент трения (-) внутренней стенки выпускного отверстия 18. Lth - глубина выпускного отверстия (м). Глубина выпускного отверстия является длиной (м) огнеупорной стенки, через которую жидкий материал 16 проходит, когда выгружается через выпускное отверстие 18. v0 - начальная скорость выгрузки (м3/с).

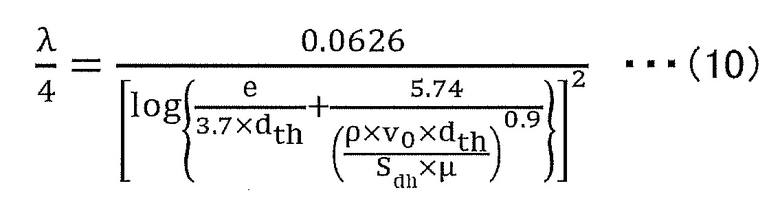

Коэффициент трения λ внутренней стенки выпускного отверстия 18 находят по следующей формуле (10), используя уравнение Свами-Джейна.

В приведенной выше формуле (10), λ - коэффициент трения (-) внутренней стенки выпускного отверстия 18. e - шероховатость поверхности (м) выпускного отверстия внутренней стены. dth - диаметр (м) выпускного отверстия 18. ρ - плотность (кг/м3) жидкого материала 16. v0 - начальная скорость выгрузки (м3/с). Sdh - площадь поперечного сечения выпускного отверстия 18. μ - вязкость (Па⋅с) жидкого материала 16.

Внутреннее давление вертикальной печи получают посредством манометра 44, обеспечиваемого в фурме 12. В качестве атмосферного давления, может использоваться типичное значение. Хотя плотность ρ и вязкость μ жидкого материала 16 являются плотностью и вязкостью жидкого чугуна и шлака, в настоящем варианте осуществления используются плотность и вязкость шлака, который является более вязким и оказывает большое влияние на падение давления. В качестве плотности ρ жидкого материала 16 может использоваться постоянное значение (значение из прошлой записи). Плотность жидкого материала 16 может быть вычислена, используя весовую долю FeO в жидком шлаке, используя способ, описанный в непатентной литературе 1. В случае, когда вязкость жидкого материала оценивается способом, описанным в непатентной литературе 1, температура выпускаемого жидкого материала, измеренная термометром 45, таким как термопара, может использоваться в качестве температуры жидкого материала.

Высота жидкого материала 16 в начале выгрузки определяется подстановкой начального остаточного количества V0 в формулу (13), которая будет описана позже. Высота выпускного отверстия 18 на стороне выпуска определяется, измеряя положение выпускного отверстия 18. Поскольку выпускное отверстие 18 просверливается, используя бур, диаметр dth выпускного отверстия 18 определяют, измеряя диаметр бура. Глубину Lth выпускного отверстия определяют, измеряя глубину проникновения бура во время сверления выпускного отверстия 18.

Хотя шероховатость e поверхности выпускного отверстия внутренней стенки изменяется в зависимости от способа сверления, запорной массы, периода времени с момента начала выпуска и т. п., анализ операции подтвердил, что предпочтительно использовать значение в пределах от 0,0001 м до 0,01 м. Вязкость μ жидкого материала 16 может иметь постоянное значение (от 0,25 Па⋅с до 0,35 Па⋅с). Вязкость μ жидкого материала 16 может быть оценена, используя способ, описанный в непатентной литературе 2, который является способом оценки вязкости, исходя из концентраций и температур компонент, таких как CaO, MgO, Al2O3, SiO2, и FeO. Площадь Sdh поперечного сечения выпускного отверстия 18 находят по следующей формуле (11), используя диаметр dth выпускного отверстия 18.

Sdh=(dth/2)2×π (11)

Начальная скорость v0 выгрузки жидкого материала 16 может быть найдена согласно приведенным выше формулам (9) и (10). Ускорение выгрузки может быть найдено, используя v0, фактически измеренное значение V выгруженного жидкого материала 16, измеренное измерителем 46 объема выгрузки, фактически измеренное значение периода Т выгрузки жидкого материала 16, измеренное измерителем 47 времени выгрузки, и вышеупомянутую формулу (8). В случае, когда скорость v0 выгрузки и ускорение а выгрузки могут быть найдены, скорость v выгрузки жидкого материала 16 может быть непрерывно вычисляться, используя приведенную выше формулу (7).

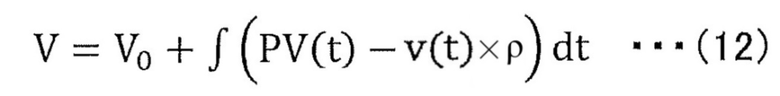

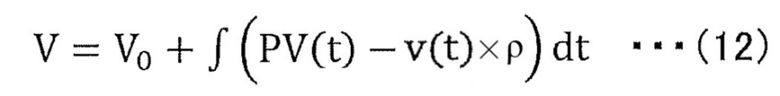

Остаточное количество жидкого материала 16, накопившегося в нижней части рабочего пространства 10 печи, может непрерывно определяться, исходя из разности между скоростью PV производства жидкого материала 16 и скоростью v выгрузки жидкого материала 16, определенных таким образом. Конкретно, остаточное количество жидкого материала 16 в любое время t (с) определяется, используя нижеследующую формулу (12), блоком 33 вычисления остаточного количества устройства 30 определения остаточного количества жидкого материала.

В представленной выше формуле (12), V - остаточное количество (кг) жидкого материала 16. V0 - начальный остаточное количество (кг) жидкого материала 16. PV - скорость производства (кг/с) жидкого материала 16. v - скорость выгрузки (м3/с) жидкого материала 16. ρ - плотность (кг/м3) жидкого материала 16. Начальное остаточное количество V0 имеет постоянное значение, установленное в соответствии с емкостью корпуса 10 печи. Так как высота жидкого материала 16 в доменной печи обычно остается на уровне выше на 1-2 м выпускного отверстия, начальное остаточное количество V0 устанавливают в соответствии с емкостью корпуса 10 печи, так чтобы высота жидкого материала 16 была от 1 м до 2 м выше выпускного отверстия. Поскольку при использовании вышеупомянутой формулы (12) остаточное количество V жидкого материала 16 может быть определено в любое время, в желаемый момент времени может быть определено не только остаточное количество жидкого материала 16 в вертикальной печи, но может также непрерывно определяться остаточное количество жидкого материала 16 в вертикальной печи.

Остаточное количество жидкого материала 16 в вертикальной печи может быть определено в любой момент времени, используя способ и устройство для определения остаточного количества жидкого материала, соответствующие настоящему варианту осуществления. Это дает возможность предпринимать оперативное управление в желаемый момент времени, используя остаточное количество жидкого материала 16 в качестве показателя, позволяя, таким образом, избежать проблем в работе доменной печи в большей степени, чем при обычном способе, при котором действие выполняется каждые два-три часа. Дополнительно, согласно способу и устройству для определения остаточного количества жидкого материала, соответствующим настоящему варианту осуществления, остаточное количество жидкого материала 16 может определяться без использования специального датчика или камеры. Поэтому, начальные затраты и эксплуатационные затраты, необходимые при установке специального датчика или камеры, не требуются и увеличение производственных затрат на получение жидкого чугуна может быть сокращено.

Хотя выше был описан пример, в котором скорость производства (production speed, PV) жидкого материала 16 непрерывно определяется, используя формулу (1), это не является ограничением. Например, скорость производства PV жидкого материала 16 может быть вычислена, исходя из скорости загрузки, с которой сырье загружается через колошник печи, и концентрации компонентов сырья, или скорость производства PV может быть вычислена, исходя из количества восстановителя, используемого для производства единицы (по весу) жидкого чугуна, компонента колошникового газа, количества и компонента продуваемого газа и окисленности сырьевых материалов.

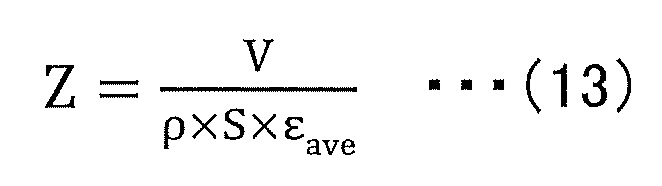

Далее описывается способ определения уровня жидкого материала 16 посредством блока 34 вычисления уровня жидкости устройства 30 определения остаточного количества жидкого материала. Уровень жидкости материала 16 определяется, используя следующую формулу (13).

В приведенной формуле (13), Z - уровень (м) жидкости для жидкого материала 16. V - количество (кг) жидкого материала 16. ρ - плотность (кг/м3) жидкого материала 16. S - площадь поперечного сечения пламенного пространства (м2) печи. εave - средняя доля пустот (-) в твердофазной структуре 14. Площадь S поперечного сечения пламенного пространства печи определяется по внутреннему диаметру вертикальной печи. В качестве средней доли пустот εave может использоваться начальное значение доли пустот ε, равное 0,4, когда уровень жидкости вычисляется в первый раз, и после этого может использоваться доля пустот, вычисляемая по приведенной далее формуле (14), или среднеарифметическое значение доли пустот за предшествующие приблизительно 10 дней.

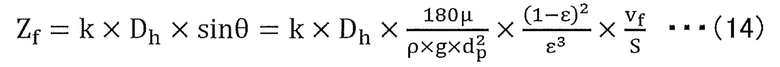

На фиг. 3 схематично представлен вид в поперечном сечении нижней части доменной печи 20 в конце выгрузки. Как показано на фиг. 3, поверхность жидкости для жидкого материала 16 наклонена в направлении выпускного отверстия 18 благодаря разнице давлений между входной стороной и выходной стороной потока жидкого материала, которая вызывается гидравлическим сопротивлением жидкости, возникающим вследствие вязкости и т. п. твердофазной структуры 14 и жидкого материала 16. В этом состоянии разность высот Zf между высотой выпускного отверстия 18 и уровнем Z жидкости жидкого материала 16 в конце выпуска, диаметр Dh пламенного пространства и угол θ наклона поверхности жидкости жидкого материала 16 удовлетворяют требованиям следующей формулы (14).

В приведенной выше формуле (14), Zf - разность высот (м) между высотой выпускного отверстия 18 и уровнем Z жидкости жидкого материала 16 в конце выгрузки. k - безразмерная произвольная постоянная (-), которая определяется экспериментально. Безразмерная произвольная постоянная k определяется способом, описанным в непатентной литературе 4. Например, в случае типичной доменной печи, k равно 7,0. Dh - диаметр пламенного пространства (м). μ - вязкость (Па·с) жидкого материала 16. ρ - плотность (кг/м3) жидкого материала 16. g - гравитационное ускорение (9,8 м/с2). dp - диаметр частиц (м) в твердофазной структуре 14. ε - доля пустот (-) в твердофазной структуре 14. vf - скорость выгрузки (м3/с) жидкого материала 16 в конце выгрузки. S - площадь поперечного сечения пламенного пространстве (м2).

В случае, когда кокс загружается через колошник вертикальной печи, диаметр частиц (particle diameter, dp) твердофазной структуры 14 может быть средним диаметром частиц кокса, загружаемого через колошник печи. Как описано в непатентной литературе 3, может использоваться значение, учитывающее начальное распределение диаметра частиц кокса, загружаемого через верхний участок печи, и влияние изменения распределения диаметра частиц, вызванное химической реакцией, физическим ударом и т. п. во время падения кокса на нижний участок печи. Скорость выгрузки vf жидкого материала 16 в конце выгрузки определяют, используя вышеупомянутую формулу (7).

Уровень жидкости для жидкого материала 16 в конце первой выгрузки вычисляют, используя остаточное количество жидкого материала 16, начальное значение 0,4 доли пустот εave и вышеупомянутую формулу (13). Разность высот Zf при окончании первой выгрузки, то есть, угол наклона θ, вычисляют, исходя из этого уровня жидкости и высоты выпускного отверстия 18. Доля пустот ε при окончании первой выгрузки может быть вычислена, используя угол θ наклона и вышеупомянутую формулу (14).

Как описано выше, в настоящем варианте осуществления угол наклона поверхности жидкости для жидкого материала вычисляют, исходя из остаточного количества жидкого материала в конце выгрузки жидкого материала, а долю ε пустот в твердофазной структуре, вблизи внутренней стороны участка выгрузки, вычисляют на основе угла наклона. Доля ε пустот может использоваться для вычисления уровня жидкости для жидкого материала 16 после окончания выгрузки. Тем самым, доля пустот обновляется до значения, отражающего самое последнее состояние печи, повышая, таким образом, точность определения уровня жидкости для жидкого материала 16, вычисленного при использовании доли пустот.

В случае, когда остаточное количество жидкого материала 16, определенное при использовании вышеупомянутой формулы (12) или уровень жидкости для жидкого материала 16, определенный при использовании вышеупомянутой формулы (13), превышает заданное пороговое значение, предпочтительно выполнить управляющее действие, чтобы понизить скорость производства жидкого материала 16. Это позволяет предотвратить установление уровня жидкости для жидкого материала 16 слишком высоким, избегая, таким образом, появления таких проблем, как ухудшение газопроницаемости и закупорка фурмы шлаком. Действием для понижения скорости производства жидкого материала 16 должно быть, например, восстановление количество горячего дутья, продуваемого через фурму 12. Управляющее действие для увеличения скорости выгрузки жидкого материала 16 может быть выполнено вместо или вместе с управляющим действием для снижения скорости производства жидкого материала 16.

Дополнительно, частично изменяя способ и устройство для определения остаточного количества жидкого материала, может быть определено остаточное количество жидкости, содержащейся не только в доменной печи или в вертикальной печи, но также и в любом контейнере, в котором находится твердофазная структура. То есть, остаточное количество жидкости, остающейся в нижней части контейнера, может быть определено после того, как жидкость, содержащаяся в контейнере в таком виде, что она просачивается в пустоты по меньшей мере в части твердофазной структуры, выводится через выпускное отверстие, предусмотренное в нижней части контейнера.

Конкретно, устройство 30 для определения остаточного количества жидкости, соответствующее настоящему варианту осуществления, содержит блок 31 получения скорости подачи, который получает скорость подачи жидкости, блок 32 получения скорости выгрузки, который получает скорость выгрузки жидкости, и блок 33 вычисления остаточного количества, который вычисляет остаточное количество жидкости как устройство 30 определения остаточного количества жидкого материала. Это устройство 30 определения остаточного количества жидкости дополнительно содержит блок 34 вычисления уровня жидкости, который определяет уровень жидкости для жидкости после окончания выгрузки.

Блок 31 получения скорости подачи получает скорость подачи жидкости способом, аналогичным блоку 31 получения скорости производства устройства 30 определения остаточного количества жидкого материала. Дополнительно, блок 32 получения скорости выгрузки получает скорость выгрузки жидкости способом, аналогичным блоку 32 получения скорости выгрузки устройства 30 определения остаточного количества жидкого материала. Дополнительно, блок 33 вычисления остаточного количества вычисляет остаточное количество жидкости, используя разность между скоростью подачи жидкости и скоростью выгрузки жидкости, вычисленной таким образом способом, аналогичным блоку 33 вычисления остаточного количества в устройстве 30 определения остаточного количества жидкого материала. Кроме того, блок 34 вычисления уровня жидкости вычисляет долю пустот в твердофазной структуре, используя угол наклона поверхности жидкости для жидкости в конце выгрузки жидкости через выпускное отверстие, аналогично блоку 34 вычисления уровня жидкости устройства 30 для определения остаточного количества жидкого материала. Затем определяется уровень жидкости для жидкости после окончания выгрузки, используя вычисленную долю пустот и остаточное количество жидкости после окончания выгрузки.

Способ и устройство для определения остаточного количества жидкости, соответствующие настоящему варианту осуществления изобретения, применимы не только к процессу доменной печи, но также и к любому процессу в любом контейнере, содержащим твердое вещество в виде твердофазной структуры, и в котором содержится жидкость в таком виде, что она просачивается в пустоты по меньшей мере в части этой твердофазной структуры.

Пример

Далее описывается пример. В представленном примере вышеупомянутые формулы (1) и (7) были рассчитаны, используя рабочие условия и значения результатов измерений, полученных при работе доменной печи, и вышеупомянутая формула (12) рассчитывалась на основе формул (1) и (7). Остаточное количество жидкого материала во время работы доменной печи определялось каждую минуту, используя формулу (12). Кроме того, уровень жидкости для жидкого материала определялся, исходя из результата определения остаточного количества жидкого материала каждую минуту, используя формулу (13), и средняя доля пустот εave в твердофазной структуре, используемая в формуле (13), вычислялась каждый раз при окончании выгрузки, используя вышеупомянутую формулу (14).

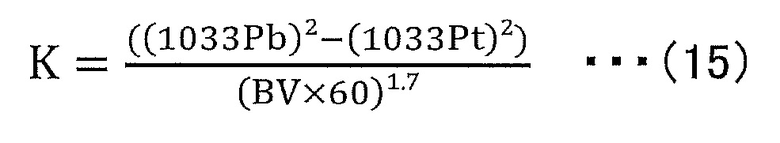

Вычислялись не только остаточное количество жидкого материала, но также и показатель К сопротивления газовому потоку во время работы доменной печи. Показатель К сопротивления газовому потоку является типичным показателем для оценки газопроницаемости вертикальной печи и вычисляется по следующей формуле (15).

В приведенной выше формуле (15), Pb - давление дутья (атм) для горячего дутья, продуваемого через фурму. Pt - давление выпуска (атм) колошникового газа. BV - количество (нм3/с) горячего дутья, продуваемого через фурму.

Отношение Kr показателей сопротивления газовому потоку - значение, вычисляемое по следующей формуле (16), где Kave - средний показатель сопротивления газовому потоку целевой вертикальной печи.

На фиг. 4 представлен график, показывающий результат, полученный в представленном примере. На фиг. 4(a) представлен график, показывающий флюктуацию остаточного количества (м3) жидкого материала. Белые прямоугольники на фиг. 4(a) указывают остаточное количество жидкого материала, определенное посредством измерения, выполняемого при каждой операции выгрузки. Пунктирная линия на фиг. 4(a) указывает контрольное значение остаточного количества жидкого материала.

На фиг. 4(b) представлен график, показывающий флюктуацию уровня жидкости для жидкого материала. Черные прямоугольники на фиг. 4(b) указывают уровень жидкости для жидкого материала, определенный измерением, выполняемым при каждой операции выгрузки. Пунктирная линия на фиг. 4(b) указывает контрольное значение уровня жидкости для жидкого материала, и пунктирная линия указывает высоту фурмы. То есть положение ниже высоты фурмы установлено в качестве контрольного значения уровня жидкости для жидкого материала, так чтобы уровень жидкости для жидкого материала не достигал местоположения фурмы. На фиг. 4(c) представлен график, показывающий среднюю долю пустот εave (-). Средняя доля пустот εave(-) является скользящим средним значением ε для одного дня. На фиг. 4(d) представлен график, показывающий флюктуацию отношения показателей сопротивления газовому потоку (-).

Как показано на фиг. 4(a) и 4(b), остаточное количество жидкого материала увеличивалось до истечения 20 часов. Уровень жидкости для жидкого материала также увеличивался в соответствии с увеличением остаточного количества жидкого материала. По истечении 18 часов было выполнено управляющее действие для снижения скорости производства жидкого чугуна, так как остаточное количество жидкого материала и уровень жидкости для жидкого материала превысили контрольные значения. Соответственно, по истечении 20 часов остаточное количество жидкого материала начало уменьшаться и уровень жидкости для жидкого материала, также, соответственно, уменьшился. Как показано на фиг. 4(c), среднее значение доли пустот в твердофазной структуре уменьшалось в соответствии с увеличением остаточного количества жидкого материала, и затем уменьшалось в соответствии с уменьшением остаточного количества жидкого материала, и начало повышаться после того, как остаточное количество жидкого материала, как показано на фиг. 4(b), стало равно 0.

Как показано на фиг. 4(d), отношение показателей сопротивления газовому потоку выросло в соответствии с увеличением объема жидкого материала и повышением уровня жидкости для жидкого материала. Повышение отношения показателей сопротивления газовому потоку означает уменьшение газопроницаемости печи и, следовательно, когда отношение показателей сопротивления газовому потоку повышается, работа доменной печи становится нестабильной. Однако, так как остаточное количество жидкого материала уменьшилось при выполнении управляющего действия для понижения скорости производства жидкого материала после того, как истекли 18 часов, отношение показателей сопротивления газовому потоку уменьшилось, и устойчивая работа доменной печи была реализована.

С другой стороны, в случае, когда остаточное количество жидкого материала обнаруживалось при каждой операции выгрузки, остаточное количество жидкого материала заметно увеличивалось по истечении 18 часов и до того, как истек 21 час, и существовал риск, что уровень жидкости жидкого материала достиг положения фурмы. Даже когда уровень жидкости для жидкого материала не достигает положения фурмы, отношение показателей сопротивления газовому потоку заметно повышается и работа доменной печи становится нестабильной и поэтому стабильная работа доменной печи не может быть реализована.

Как описано выше, согласно способу и устройству для определения остаточного количества жидкого материала, соответствующим настоящему варианту осуществления изобретения, остаточное количество жидкого материала в вертикальной печи может быть определено для любого момента времени и поэтому управляющее действие, использующее остаточное количество жидкого материала в качестве показателя, может быть выполнено в желаемый момент времени. Это позволяет избегать проблем в работе доменной печи в большей степени по сравнению с обычным способом, согласно которому остаточное количество жидкого материала обнаруживают при каждой операции выгрузки, реализуя таким образом стабильную работу доменной печи. Кроме того, поскольку остаточное количество жидкого материала может быть определено без использования специального датчика или камеры, начальные затраты и эксплуатационные затраты, необходимые при внедрении специального датчика или камеры, не требуются и поэтому увеличение затрат на производство жидкого чугуна может быть сокращено.

Перечень ссылочных позиций

10 Корпус печи

12 Фурмы

14 Твердофазная структура

16 Жидкий материал (жидкость)

18 Выпускное отверстие

20 Доменная печь (контейнер)

30 Устройство для определения остаточного количества

31 Блок получения скорости производства (блок получения скорости подачи)

32 Блок получения скорости выгрузки

33 Блок вычисления остаточного количества

34 Блок вычисления уровня жидкости

35 База данных

41 Анализатор колошникового газа

42 Расходомер фурмы

43 Гигрометр

44 Измеритель давления в фурме

45 Термометр жидкого материала

46 Измеритель количества выгрузки

47 Измеритель периода выгрузки

Группа изобретений относится к способу определения остаточного количества жидкого материала, остающегося в нижней части вертикальной печи после окончания выгрузки жидкого материала, устройству для его осуществления, а также к способу управления функционированием вертикальной печи. Способ характеризуется тем, что в вертикальной печи производится высокотемпературный восстановительный газ путем сжигании углерода с использованием кислородосодержащего газа, продуваемого через нижнюю часть вертикальной печи, производится жидкий материал в результате того, что высокотемпературный восстановительный газ плавит и восстанавливает исходное железное сырье, загружаемое через колошник вертикальной печи, в вертикальной печи образуется твердофазная структура, а жидкий материал выгружается через выпускное отверстие вертикальной печи, при этом указанный способ включает в себя определение остаточного количества жидкого материала посредством использования выражения V=V0+∫(PV(t)-v(t)⋅ρ)dt, где V - остаточное количество жидкого материала, кг; V0 - начальное остаточное количество жидкого материала, кг; PV - скорость производства жидкого материала, кг/с, v - скорость выгрузки жидкого материала, м3/с; ρ - плотность жидкого материала, кг/м3, t – время, с, при этом скорость выгрузки вычисляют с использованием ускорения выгрузки, периода выгрузки и начальной скорости выгрузки жидкого материала через выпускное отверстие. Устройство содержит блок вычисления остаточного количества, выполненный с возможностью вычисления остаточного количества жидкого материала по указанной формуле. Технический результат заключается в представлении способа определения остаточного количества жидкого материала в вертикальной печи в любой момент времени без установки нового специального датчика или камеры. 3 н. и 2 з.п. ф-лы, 4 ил.

1. Способ определения остаточного количества жидкого материала, остающегося в нижней части вертикальной печи после окончания выгрузки жидкого материала, характеризующийся тем, что в вертикальной печи производится высокотемпературный восстановительный газ путем сжигания углерода с использованием кислородосодержащего газа, продуваемого через нижнюю часть вертикальной печи, производится жидкий материал в результате того, что высокотемпературный восстановительный газ плавит и восстанавливает исходное железное сырье, загружаемое через колошник вертикальной печи, в вертикальной печи образуется твердофазная структура, а жидкий материал выгружается через выпускное отверстие вертикальной печи, при этом указанный способ включает в себя определение остаточного количества жидкого материала посредством использования выражения

,

,

где V - остаточное количество жидкого материала, кг,

V0 - начальное остаточное количество жидкого материала, кг,

PV - скорость производства жидкого материала, кг/с,

v - скорость выгрузки жидкого материала, м3/с,

ρ - плотность жидкого материала, кг/м3,

t – время, с,

при этом скорость выгрузки вычисляют с использованием ускорения выгрузки, периода выгрузки и начальной скорости выгрузки жидкого материала через выпускное отверстие.

2. Способ определения остаточного количества жидкого материала по п. 1, в котором дополнительно

вычисляют долю пустот в твердофазной структуре, используя угол наклона поверхности жидкого материала в конце выгрузки жидкого материала через выпускное отверстие; и

определяют уровень жидкого материала после окончания выгрузки, используя вычисленную долю пустот и остаточное количество жидкого материала после окончания выгрузки.

3. Способ управления функционированием вертикальной печи, отличающийся тем, что

определяют уровень жидкого материала после окончания выгрузки жидкого материала посредством осуществления способа определения остаточного количества жидкого материала, остающегося в нижней части вертикальной печи после окончания выгрузки жидкого материала, по п.2,

при этом в случае, когда определенный уровень жидкости превышает заданное пороговое значение, выполняют по меньшей мере одно из: управляющего действия для снижения скорости производства жидкого материала и управляющего действия для увеличения скорости выгрузки жидкого материала.

4. Устройство для определения остаточного количества жидкого материала, остающегося в нижней части вертикальной печи после окончания выгрузки жидкого материала, причем устройство предназначено для вертикальной печи, которая функционирует следующим образом: производится высокотемпературный восстановительный газ посредством сжигания угля с использованием кислородосодержащего газа, продуваемого через нижнюю часть вертикальной печи, производится жидкий материал в результате того, что высокотемпературный восстановительный газ плавит и восстанавливает сырьевой железный материал, который загружается через колошник вертикальной печи, и в вертикальной печи формируется твердофазная структура, а жидкий материал выгружается через выпускное отверстие вертикальной печи, содержащее:

блок получения скорости производства, выполненный с возможностью получать скорость производства жидкого материала;

блок получения скорости выгрузки, выполненный с возможностью получения скорости выгрузки жидкого материала с использованием ускорения выгрузки, периода выгрузки и начальной скорости выгрузки жидкого материала через выпускное отверстие; и

блок вычисления остаточного количества, выполненный с возможностью вычисления остаточного количества жидкого материала по формуле

,

,

где V - остаточное количество жидкого материала, кг,

V0 - начальное остаточное количество жидкого материала, кг,

PV - скорость производства жидкого материала, кг/с,

v - скорость выгрузки жидкого материала, м3/с,

ρ - плотность жидкого материала, кг/м3,

t – время, с.

5. Устройство для определения остаточного жидкого материала по п. 4, которое дополнительно содержит блок вычисления уровня жидкости, выполненный с возможностью вычисления доли пустот в твердофазной структуре с использованием угла наклона поверхности жидкого материала и с возможностью вычисления уровня жидкого материала с использованием доли пустот и остаточного количества жидкого материала.

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ УРОВНЕЙ ЧУГУНА И ШЛАКА В ДОМЕННОЙ ПЕЧИ | 2013 |

|

RU2678549C2 |

| Система контроля уровня расплава в горне доменной печи | 1991 |

|

RU2001117C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЛИЧЕСТВА ЖИДКОГО МЕТАЛЛА, СОДЕРЖАЩЕГОСЯ В РАЗДАТОЧНОЙ ПЕЧИ | 1996 |

|

RU2137573C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ определения количества топлива в баке | 1988 |

|

SU1580175A1 |

Авторы

Даты

2024-08-28—Публикация

2022-01-13—Подача