Изобретение относится к способу и устройству для изготовления дисперсных минеральных продуктов, содержащему мельницу, классификатор потока и систему для отделения дисперсионного воздуха.

Места залегания минеральных веществ естественного происхождения содержат смесь различных веществ. Добываемое для определенного применения минеральное сырье обычно загрязнено множеством различных сопутствующих минералов.

Для полезного использования минерального сырья его необходимо добывать с использованием технологии горных работ и обогащать и очищать полезные минералы с помощью различных технологий обработки.

Чем выше обогащение и чистота полезного вещества в минеральном продукте, тем ценнее он. Это относится особенно к применению минерального сырья в качестве наполнителей в бумажной, лакокрасочной, пластмассовой и фармацевтической промышленности. Качество минеральных наполнителей в этих областях применения зависит в первую очередь от химической и минералогической чистоты продукта. В соответствии с этим, можно использовать лишь места очень чистого залегания минерального сырья для изготовления наполнителей, или же необходимо применять соответственно сложные способы обработки, обогащения и очистки сырья.

При применении мокрого способа подготовки измельченное минеральное сырье в водной суспензии обогащается и очищается с помощью флотации, магнитного отделения или посредством весового разделения. После выполненной очистки минеральный наполнитель мелко перемалывают в водной суспензии и продают в виде суспензии, так называемого «взвешенного шлама». Из обработанного в мокром виде минерального вещества можно также получать сухой порошок, однако для этого из вещества необходимо удалить воду, что, однако, является энергоемким и дорогим процессом.

Поэтому для изготовления сухих, дисперсных минеральных продуктов обычно применяют способы обогащения, в которых минеральное вещество измельчают и классифицируют посредством сухого помола и просеивания.

В циклах помола и просеивания применяют классификаторы потока для классификации минеральных продуктов. Для классификации необходимо созданные при помоле частицы диспергировать и разъединять в воздухе для обеспечения в классификаторе эффективной классификации потока. Полученные с помощью классификатора продукты отделяют от воздуха в последующих пылеуловителях.

Таким образом, в установках для помола и классификации минеральных веществ устанавливается полная система дисперсии частиц и пылеулавливания.

Однако при этом до настоящего времени сырье очищалось очень неэффективно. Поэтому для изготовления высококачественных дисперсных минеральных продуктов, в частности наполнителей, можно применять лишь очень чистое и ценное исходное сырье, которое, однако, имеется лишь в ограниченном количестве.

Поэтому в основу изобретения положена задача создания способа и устройства, согласно ограничительной части пункта 1 формулы изобретения, в котором минеральное вещество эффективно очищается от посторонних частиц, так что для изготовления высококачественных дисперсных минеральных продуктов, в частности наполнителей, можно применять также менее чистое исходное сырье.

Решение этой задачи, согласно изобретению, состоит в том, что между проточным классификатором и отделяющей воздух системой установлена электростатическая разделительная камера для отделения трибоэлектростатически заряженных посторонних частиц.

В другом контексте, для других веществ и целей уже само по себе известно электростатическое разделение.

В патенте US 5885330 описан способ отделения не сгоревшего углерода из летучей золы. В соответствии с этим из летучей золы отделяют с помощью центробежного просеивания грубые частицы, которые улавливаются в отдельном резервуаре. Поток мелких частиц направляется в отдельный блок трибозарядки, который может иметь различную конструкцию, однако в любом случае по-разному заряжает частицы углерода и частицы летучей золы. Эта дисперсия с различно заряженными частицами падает в вертикальную шахту между отрицательно заряженной медной пластиной и положительно заряженной медной пластиной. За счет электрического поля между различно заряженными пластинами различно заряженные перед этим в блоке трибозарядки частицы, а именно углерода, с одной стороны, и летучей золы, с другой стороны, отделяются друг от друга. С помощью циклона разделенные частицы отделяются от газа и скапливаются в резервуары.

Согласно ЕР 1251964 или WO 01/52998 электростатическому разделению подвергают пластмассовые отходы. При этом смесь пластмассовых частиц в воздухе электростатически заряжают во вращающемся барабане и через просеивающие отверстия в оболочке барабана подают в вертикальную шахту, в которой по обе стороны пути падения предусмотрены положительные и отрицательные электроды для электростатического разделения частиц в соответствии с их различным зарядом.

В обоих указанных выше документах после размельчения необходимо особое дополнительное устройство для электростатической зарядки. Кроме того, речь идет о совершенно других материалах.

В противоположность этому в установке, согласно изобретению, для зарядки частиц используется создающаяся в результате интенсивного трения частиц твердого вещества друг с другом и с частями классификатора, в частности роторными и статорными частями центробежного просеивающего устройства, трибоэлектрическая зарядка, после чего заряженную дисперсию частиц пропускают для электростатического отделения загрязнений от ценных частиц через электростатическую разделительную камеру, которая включена в технологический путь между классификатором потока и системой отделения воздуха.

Кроме того, для усиления зарядки различные конструктивные части классификатора, в частности части корпуса, с одной стороны, и ротор, с другой стороны, могут быть соединены с разными полюсами источника постоянного напряжения, как указано подробно в зависимых пунктах 2 и 3 формулы изобретения.

Дополнительно к этому, соединительная труба между классификатором потока и электростатической разделительной камерой может состоять из электрически проводящего материала или быть облицована, соответственно, покрыта им, и электропроводные части соединены с источником постоянного напряжения (п.4 формулы изобретения).

Электростатическая разделительная камера может быть включена в поток мелких частиц или в поток грубых частицы классификатора потока.

Независимо от последующей электростатической сортировки электростатическая зарядка является предпочтительной уже для самого процесса просеивания, поскольку электростатически заряженные частицы более равномерно распределяются в потоке воздуха.

Для дальнейшего улучшения избирательной зарядки отдельных компонентов смеси минеральных веществ можно одну часть, соответственно, несколько подвижных или неподвижных частей классификатора потока выполнять из специальных материалов или покрывать ими.

Выбор материала зависит от работы выхода электронов, подлежащих разделению компонентом минерального вещества, и может охватывать такие материалы как сталь, медь, латунь, политетрафторэтилен, поливинилхлорид, алюминий или керамические материалы.

Работа выхода электронов является работой, необходимой для удаления электрона из самой верхней энергетической зоны атома твердого тела; она равняется разнице потенциальных энергий электрона между вакуумным уровнем и уровнем Ферми.

При этом вакуумный уровень равен энергии неподвижного элемента на большом расстоянии от поверхности; уровень Ферми является электрохимическим потенциалом электронов в твердом теле.

При контакте двух веществ с различной работой выхода электронов вещество с более высокой работой выхода электронов (акцептор) всегда заряжается отрицательно, а вещество с меньшей работой выхода электронов (донор) заряжается положительно. Таким образом, с целью избирательного создания заряда на различных частицах смеси минеральных веществ можно целенаправленно применять материалы с большей или меньшей работой выхода электронов.

Например, для выделения кварца из карбоната кальция ротор классификатора может быть из стали, меди или латуни, поскольку кварц на основе своей более высокой работы выхода электронов при контакте трения со сталью, медью или латунью заряжается отрицательно, а с другой стороны, карбонат кальция на основе своей небольшой работы выхода электронов при контакте трения со сталью, медью или латунью заряжается положительно.

Размельчающая машина предпочтительно является шаровой мельницей, однако может быть также предусмотрена стержневая мельница, газопламенная мельница, полугазопламенная мельница, валковая мельница, штифтовая мельница, ударно-отражательная мельница, молотковая дробилка, вибрационная мельница, струйная мельница, бисерная мельница или любая другая соответствующая размельчающая машина.

Для классификации и трибоэлектрической зарядки размельченных частиц минерального вещества предпочтительно предусмотрено центробежное просеивающее устройство, однако можно применять также классификатор любого другого типа, например, просеивающее устройство с поперечными потоками, зигзагообразное просеивающее устройство, просеивающее устройство с ветровой рассеивающей тарелкой, просеивающее устройство с восходящим потоком, просеивающее устройство со спиральным потоком.

При этом подлежащие разделению частицы твердого тела могут быть любого вида, контура, величины и происхождения, если они являются достаточно малыми, вводятся в классификатор потока и классифицируются в нем, а также заряжаются трибоэлектрически. Разделяемые частицы твердого материала должны иметь диапазон размеров частиц меньше 10 мм, при этом средняя величина зерна предпочтительно должна находиться в диапазоне между больше 2 мкм и меньше 1 мм.

Подлежащий разделению порошок минерального вещества может состоять из любого числа и в любом соотношении смешанных различных компонентов минеральных веществ (ценных веществ и загрязнений).

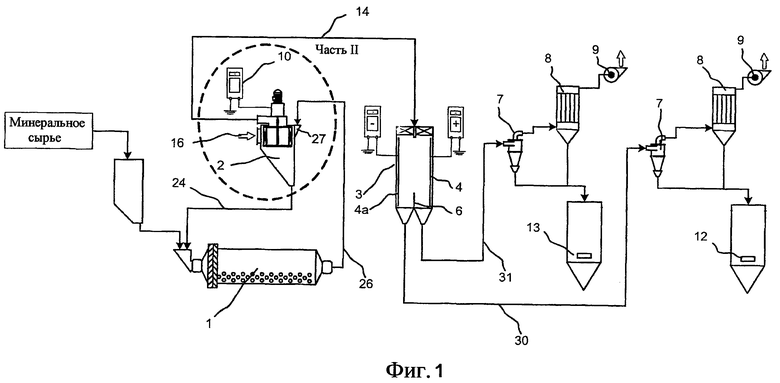

Ниже приведено подробное описание изобретения на основе двух примеров выполнения установок со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - пример выполнения, в котором электростатическая разделительная камера применяется в потоке мелкого вещества, а поток грубых частиц подается обратно на вход мельницы;

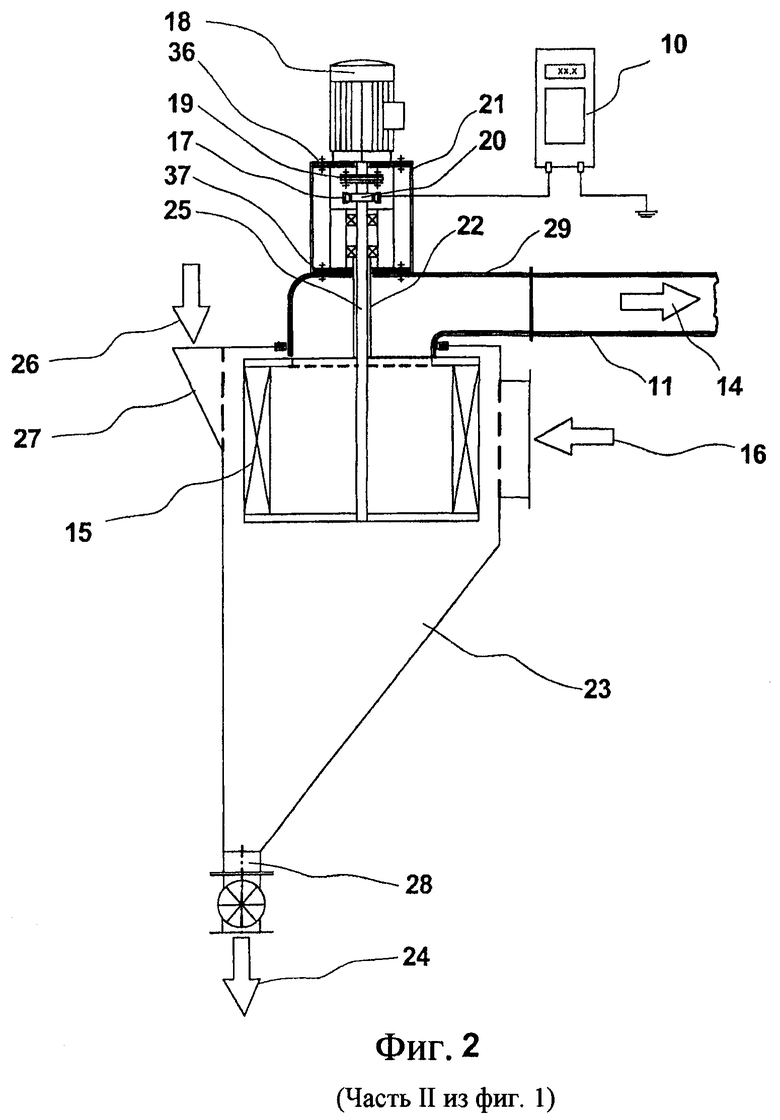

фиг.2 - просеивающее устройство, как часть II из фиг.1, которое соединено для усиления зарядки с источником постоянного напряжения, в увеличенном масштабе;

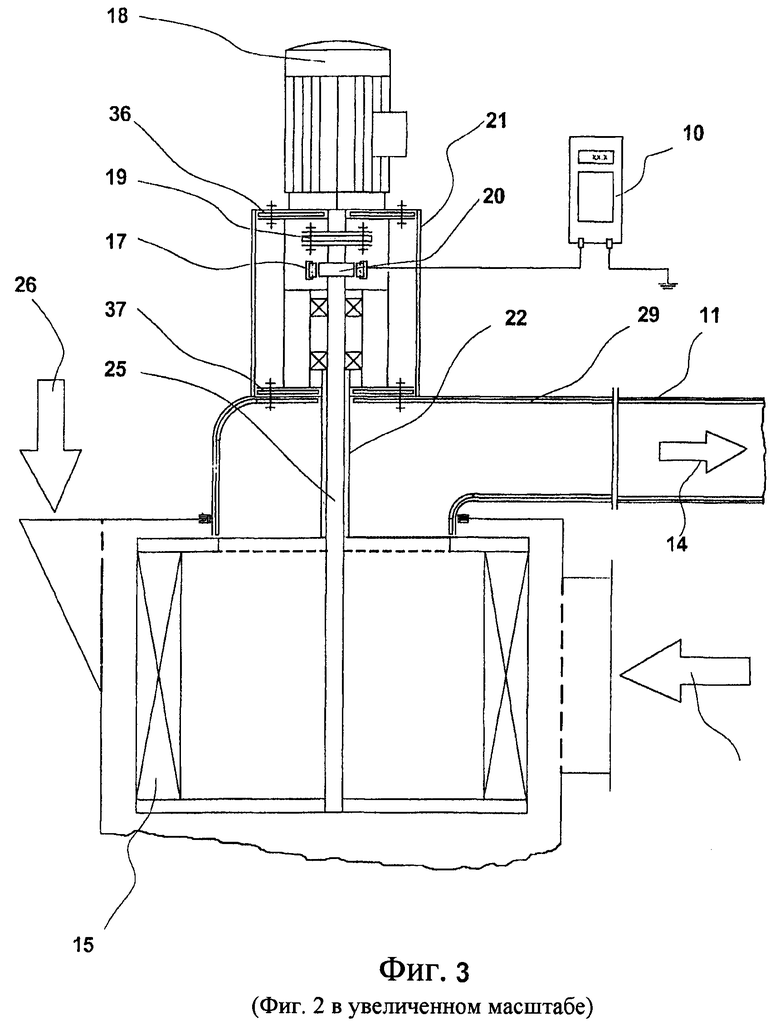

фиг.3 - фиг.2 с четким изображением некоторых изоляционных частей, в увеличенном масштабе;

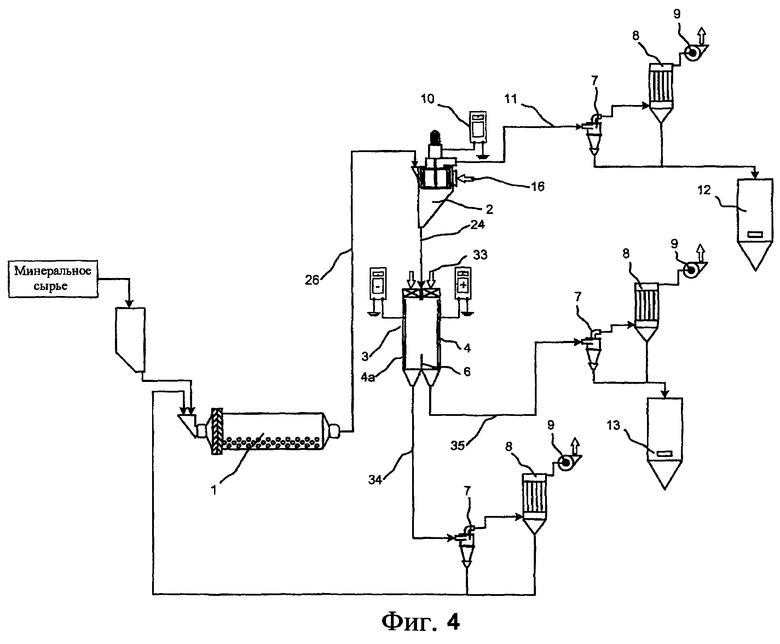

фиг.4 - пример выполнения, в котором разделительная камера используется в потоке грубых частиц классификатора потока.

Установка, согласно фиг.1, содержит шаровую мельницу 1 для размельчения и подготовки минерального сырья и центробежное просеивающее устройство 2, которое наряду с классификацией служит одновременно, согласно изобретению, для трибоэлектрической зарядки измельченных частиц минерального вещества.

Для достижения лучшей трибоэлектростатической зарядки и более высокой плотности заряда проходящих через классификатор 2 потока частиц можно подключать внешнее электрическое напряжение 10 к одной или нескольким вращающимся или неподвижным частям классификатора 2 потока.

Это показано более детально на фиг.2 и 3.

Просеивающая корзина 15 соединена с помощью роторного вала 25 и муфты 19 с приводным двигателем 18. На роторном валу 25 установлено контактное кольцо 20, которое через две угольные щетки 17 соединено с одним полюсом источника 10 постоянного напряжения, в то время как второй полюс заземлен. Выдаваемое источником 10 постоянное напряжение передается через угольные щетки 17 и контактное кольцо 20 на состоящий из электропроводного материала роторный вал 25 и далее на установленную с возможностью передачи напряжения на роторном валу просеивающую корзину 15.

Для предотвращения не контролируемой передачи напряжения с роторного вала 25 на трубу 14 выхода мелких частиц роторный вал 25 в зоне прохождения через трубу 14 выхода мелких частиц покрыт гильзой 22 из электрически не проводящего материала.

Кроме того, выходная труба для мелких частиц защищена с помощью электрически изолирующего слоя 37 от не контролируемых переходов напряжения.

Со стороны двигателя находящийся под постоянным напряжением роторный вал 25 отделен с помощью электрически изолированной муфты 19 и электрически изолирующего слоя 36 от приводного двигателя 18.

Находящиеся под напряжением конструктивные части в зоне опоры роторного вала 25 и контактного кольца 20 отделены от окружения с помощью электрически не проводящего защитного корпуса 21.

Выходная труба 14 для мелких частиц сита также изолирована с помощью не электропроводного изоляционного слоя 29 от корпуса 23 просеивающего устройства.

Сепарирующий воздух подается через вход 16 для сепарирующего воздуха, а размельченный минеральный порошок подается через подающее отверстие 27 в камеру просеивающей установки и диспергируется за счет имеющегося в камере турбулентного воздушного потока.

Диспергированные в воздухе частицы увлекаются воздушным потоком в камере просеивающей установки и должны проходить через быстро вращающуюся просеивающую корзину 15. При этом происходит интенсивный контакт и трение частиц с пластинами просеивающей корзины и тем самым трибоэлектростатическая зарядка порошка минерального вещества. Крупные частицы минерального вещества не могут проходить через просеивающую корзину 15 и отклоняются ею. При этом также происходит интенсивный контакт и трение с просеивающей корзиной 15 и корпусом 23 воздушного сепаратора и тем самым трибоэлектростатическая зарядка грубых частицы 24 минерального вещества, которые отводятся из воздушного сепаратора через выход 28 для грубых частиц.

В другом (здесь не изображенном) примере выполнения для усиления трибоэлектростатической зарядки частиц минерального вещества и загрязнений просеивающая корзина 15 покрыта материалом, работа выхода электронов которого лежит между работой выхода электронов ценного вещества и загрязнения. Точно также выходная труба 14 для мелких частиц может быть изготовлена из материала, работа выхода электронов которого лежит между работой выхода электронов ценного вещества и загрязнения.

Кроме того, соединительная труба 11 между классификатором 2 потока и разделительной камерой 3 может быть также соединена с одним полюсом источника 10 постоянного напряжения.

Заряженный поток 32 мелких частиц попадает в предпочтительно вертикально ориентированную электростатическую разделительную камеру 3, которая снабжена осадительными электродами 4, 4а.

В электростатической разделительной камере 3 заряженная дисперсия мелких частиц разделяется на дисперсный поток 30, который содержит очищенный продукт, и дисперсный поток 31, который содержит отделенные посторонние частицы.

Оба разделенных дисперсных потока 30 и 31 направляются каждый через соответствующую систему для отделения воздуха. Эти обе системы отделения воздуха состоят из отделительного циклона 7 и/или пылевого фильтра 8 и вентилятора 9, который за счет разрежения создает воздушный поток, необходимый для дисперсии и транспортировки частиц минерального вещества через классификатор потока и разделительную камеру.

Очищенный минеральный порошок попадает в резервуар 12, а отделенный порошок из посторонних частиц попадает в другой резервуар 13.

На фиг.4 показан пример выполнения, в котором поток мелких частиц просеивающего устройства 2 является конечным продуктом, в то время как поток 24 грубых частиц классификатора потока с подачей необходимого воздуха 23 направляется в электростатическую разделительную камеру 3.

При этом дисперсия грубых частиц также разделяется на два частичных потока, из которых один частичный поток 34, который содержит ценные частицы, направляется обратно на вход мельницы, в то время как содержащий посторонние частицы другой частичный поток 35, после отделения дисперсионного воздуха, подвергается дальнейшей обработке в качестве отхода или побочного продукта.

В остальном фиг.4 по существу соответствует фиг.1, при этом одинаковые части обозначены одинаковыми позициями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ОБОГАЩЕНИЯ МЕЛКИХ И ОЧЕНЬ МЕЛКИХ ЧАСТИЦ ЖЕЛЕЗНОЙ РУДЫ (ВАРИАНТЫ) | 2021 |

|

RU2840806C1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| Устройство для обработки частиц руды для проведения сухого электростатического обогащения | 2023 |

|

RU2825796C1 |

| Способ поверхностного модифицирования цемента | 2019 |

|

RU2715276C1 |

| Способ получения потока электрически заряженного порошкообразного материала | 1977 |

|

SU637164A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЕЩЕСТВ, ВХОДЯЩИХ В СОСТАВ СУХИХ ПИЩЕВЫХ ПРОДУКТОВ И КОРМОВ, С ИСПОЛЬЗОВАНИЕМ ТРИБОЭЛЕКТРОСТАТИЧЕСКОГО СЕПАРАТОРНОГО УСТРОЙСТВА | 2018 |

|

RU2773877C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОГО СОСТАВА ИЗ СЕРПЕНТИНИТА И СОСТАВ НА ЕГО ОСНОВЕ | 2008 |

|

RU2368654C1 |

| СПОСОБ СУХОГО ГРАВИТАЦИОННО-ЭЛЕКТРИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЯ | 2021 |

|

RU2764410C1 |

| Способ очистки жидких перфторорганических соединений | 2022 |

|

RU2806825C1 |

| Устройство электростатической фильтрации и блок электростатической зарядки | 2020 |

|

RU2762132C1 |

Изобретение относится к устройству для изготовления дисперсных минеральных продуктов посредством помола, классификации в классификаторе потока и сортировки минерального сырья в дисперсии в воздухе и отделения дисперсионного воздуха. Установка для изготовления дисперсных минеральных продуктов содержит мельницу, классификатор потока и систему для отделения дисперсного воздуха. Между классификатором потока и системой отделения воздуха установлена электростатическая разделительная камера для отделения трибоэлектростатически заряженных в классификаторе потока посторонних частиц. Изобретение позволяет увеличить трибоэлектростатическую зарядку в классификаторе потока посторонних частиц. 7 з.п. ф-лы, 4 ил.

1. Установка для изготовления дисперсных минеральных продуктов, содержащая мельницу, классификатор потока и систему для отделения дисперсионного воздуха, отличающаяся тем, что между классификатором (2) потока и системой (7, 8, 9) отделения воздуха установлена электростатическая разделительная камера (3) для отделения трибоэлектростатически заряженных в классификаторе потока посторонних частиц.

2. Установка по п.1, отличающаяся тем, что для усиления трибоэлектростатической зарядки частиц, по меньшей мере, одна конструктивная часть классификатора (2) потока соединена с одним полюсом источника (10) постоянного напряжения.

3. Установка по п.2, отличающаяся тем, что классификатор потока является центробежным просеивающим устройством, причем для усиления зарядки, по меньшей мере, одна роторная часть просеивающего устройства и/или, по меньшей мере, одна статорная часть просеивающего устройства соединена с одним полюсом источника постоянного напряжения.

4. Установка по любому из пп.1-3, отличающаяся тем, что соединительная труба (11) между классификатором (2) потока и электростатической разделительной камерой (3) состоит из электропроводного материала или облицована, соответственно, покрыта (29) им, при этом электропроводные части соединены с одним полюсом источника постоянного напряжения.

5. Установка по п.1, отличающаяся тем, что разделительная камера (3) включена в поток (14) мелких частиц классификатора (2) потока.

6. Установка по п.1, отличающаяся тем, что разделительная камера (3) включена в поток (24) грубых частиц классификатора (2) потока.

7. Установка по любому из пп.1-3, 5, 6, отличающаяся тем, что для дальнейшего улучшения избирательной зарядки отдельных компонентов смеси минеральных веществ, по меньшей мере, одна подвижная или неподвижная часть классификатора (2) потока изготовлена из специальных материалов или покрыта ими.

8. Установка по п.4, отличающаяся тем, что для дальнейшего улучшения избирательной зарядки отдельных компонентов смеси минеральных веществ, по меньшей мере, одна подвижная или неподвижная часть классификатора (2) потока изготовлена из специальных материалов или покрыта ими.

| УСТАНОВКА ДЛЯ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ | 0 |

|

SU365163A1 |

| US 5637122 А, 10.06.1997 | |||

| Противоточная струйная мельница | 1983 |

|

SU1158235A2 |

| Способ получения хромовых соединений из хромистого железняка | 1926 |

|

SU14883A1 |

| СТРУЙНАЯ УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1995 |

|

RU2079366C1 |

| Устройство для ввода информации | 1977 |

|

SU674011A1 |

| US 5944875 A, 31.08.1999. | |||

Авторы

Даты

2011-06-10—Публикация

2006-05-18—Подача