Изобретение относится к способу механоактивации и измельчения материалов и может быть использовано в строительстве и других отраслях промышленности, например в горнорудной, пищевой, медицине, химической и других, где необходимо получение высококачественной продукции, например тонкодисперсных многокомпонентных смесей различных минералов, полимеров и порошков.

Известен способ измельчения материалов, включающий формирование струй из измельчаемого материала в каналах, проходящих от оси измельчающего устройства, и последующее попеременное соударение струй материала с обеспечивающими центробежное воздействие измельчающими элементами, установленными на встречно вращающихся роторах, причем струи материала между соударениями разгоняют в осевом направлении в каналах между роторами, при этом поперечное сечение каналов представляет собой замкнутый контур, струи материала подвергают дополнительному разгону в каналах между роторами после соударения с измельчающими элементами, измельчение осуществляют в, по крайней мере, одной дополнительно образованной наружной кольцевой зоне роторов возмущающими аэродинамическими воздействиями при высокоскоростном и высокочастотном соударении частиц материала путем изменения характера и величины силового нагружения и формы измельчающих элементов, подачу измельчаемого материала производят принудительно, а его разгон осуществляют за счет центробежной силы вращения ротора и высоты каналов в сторону периферии камеры измельчения. В наружной кольцевой зоне измельчение производят с помощью резонаторов. В наружной кольцевой зоне измельчение производят с помощью попарного встречного соударения множества струй воздуха, несущих частицы измельчаемого материала, причем струи формируются в парных криволинейных каналах, симметрично изгибающихся один на встречу другому. В наружной кольцевой зоне измельчение производят в кольцевом канале между противоположно вращающимися вертикальными цилиндрами, на обращенных одна к другой поверхностях которых выполнены проточки, выполняющие функции резонаторов (RU, 2166367, кл. В02С 7/08, 10.05.2001).

Недостаток данного изобретения заключается в том, что оно имеет излишне сложное конструктивное исполнение, большую энергоемкость, недостаточную производительность и недостаточное качество продукта измельчения.

Наиболее близким техническим решением является способ тонкого и сверхтонкого измельчения материала, включающий предварительное дробление материала, организацию потоков газовзвеси с частицами материала, введение в помольный объем камеры измельчения газовзвеси и высокоскоростных потоков энергетического газа с помощью сопел, создание в помольном объеме комплекса возмущающих воздействий на поля течения, обеспечение условий для контактного взаимодействия частиц материала между собой и с рабочими поверхностями камеры измельчения, классификацию и осаждение готового продукта, возврат на помол неразрушенных частиц, фильтрацию условно чистого газа, ввод высокоскоростных потоков энергетического газа в камеру измельчения осуществляют со сверхзвуковой скоростью на режимах перерасширенного истечения струй из сопел, создают условия для многократного отражения в энергонасыщенных слоях помольного объема камеры измельчения возмущений плотности в виде скачков уплотнения и волн разряжения, при этом путем изменения давления энергетического газа, подбора радиуса кривизны рабочей поверхности камеры измельчения или углов атаки плоских участков этой поверхности регулируют частоту отражения возмущений плотности и степень перерасширения струй (RU 2070094, кл. В02С 19/06, 10.12.96).

Недостаток данного способа измельчения заключается в том, что он недостаточно производителен.

Техническая задача данного изобретения - повышение производительности измельчения и получение качественного продукта измельчения.

Техническая задача данного изобретения обеспечивается тем, что исходное минеральное сырье предварительно высушивают до влажности 1-5% и подают в классификатор для обогащения и освобождения от нежелательных добавок, затем полученное таким образом минеральное сырье через расходный бункер направляют в смеситель, в который одновременно с минеральным сырьем загружают также сухую порошкообразную полимерную добавку и доводят в нем все сырье до однородной массы, после чего из смесителя однородную массу с помощью, например, шнекового питателя загружают в мельницу-активатор, при этом перед загрузкой сырья в мельницу в нее под давлением подают от генератора холодной плазмы холодную плазму в виде ионизированного газа или воздуха и производят процесс измельчения до получения готового продукта, который из мельницы по продуктопроводу направляют в классификатор или непосредственно в бункер-накопитель.

В процессе перемещения измельченной массы по продуктопроводу от мельницы до классификатора в продуктопровод дополнительно подают ионизированный компонент.

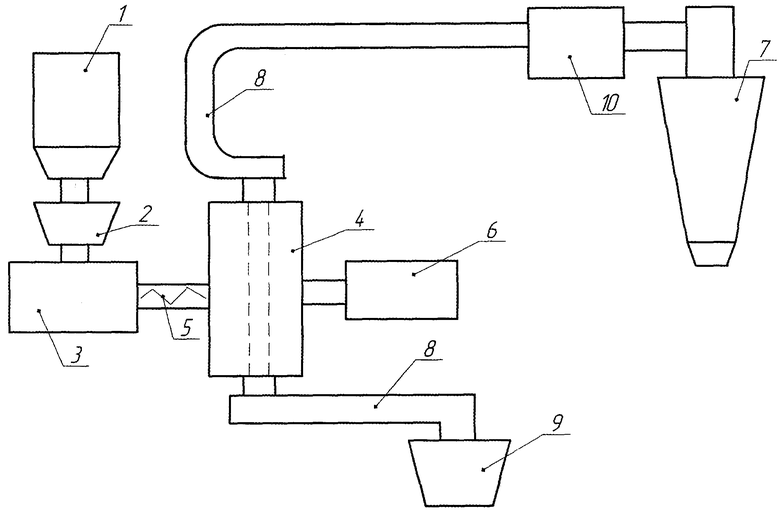

Сущность способа поясняется чертежом, где изображена технологическая линия для осуществления способа механоактивации и измельчения строительных материалов.

Линия содержит классификатор 1, расходный бункер 2, смеситель 3, мельницу-активатор 4, шнековый питатель 5, генератор холодной плазмы 6.

Исходное минеральное сырье предварительно высушивают до влажности 1-5% и подают в классификатор 1 для обогащения и освобождения от нежелательных добавок или непосредственно в расходный бункер 2, затем полученное таким образом минеральное сырье через расходный бункер 2 направляют в смеситель 3, в который одновременно с минеральным сырьем загружают также сухую порошкообразную полимерную добавку и доводят в смесителе 3 сырье с добавкой до однородной массы, после чего из смесителя однородную массу с помощью шнекового питателя 5 загружают в мельницу-активатор 4, при этом перед загрузкой сырья в мельницу в нее подают под давлением от генератора холодной плазмы 6 холодную плазму в виде ионизированного газа или воздуха и производят процесс измельчения до получения готового продукта, который из мельницы по продуктопроводу 8 направляют в классификатор 7 или непосредственно в бункер-накопитель 9. В процессе перемещения измельченной массы по продуктопроводу 8 от мельницы-активатора 4 до классификатора 7 в продуктопровод дополнительно подают ионизированный компонент от генератора холодной плазмы 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2385770C1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОЙ КЛАССИФИКАЦИИ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ | 2009 |

|

RU2403098C1 |

| УСТАНОВКА ДЛЯ ТОНКОГО И СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2380160C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2008 |

|

RU2385766C1 |

| Способ получения плазмобиомодифицированных заполнителей из силикатсодержащих горных пород | 2016 |

|

RU2638595C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ПОРОШКА | 2011 |

|

RU2469006C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| УСТАНОВКА ПРОИЗВОДСТВА ПОРОШКООБРАЗНОГО СОСТАВА НА ОСНОВЕ МИНЕРАЛЬНЫХ СОЛЕЙ ДЛЯ РАЗЛИЧНЫХ КЛАССОВ ПОЖАРОВ | 2008 |

|

RU2366479C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОМЁТА ПТИЦ В ТОПЛИВНЫЕ БРИКЕТЫ | 2015 |

|

RU2599130C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОЙ СМЕСИ НА ОСНОВЕ ПЕРХЛОРАТА АММОНИЯ (ПХА), ИСПОЛЬЗУЕМОЙ В КАЧЕСТВЕ ОКИСЛИТЕЛЯ ДЛЯ ЗАРЯДА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ | 2006 |

|

RU2317280C1 |

Изобретение относится к способу механоактивации и измельчения материалов и может быть использовано в строительстве и других отраслях промышленности, например в горнорудной, пищевой, медицине, химической и других, где необходимо получение высококачественной продукции, например тонкодисперсных многокомпонентных смесей различных минералов, полимеров и порошков. Способ механоактивации и измельчения материалов характеризуется тем, что исходное минеральное сырье предварительно высушивают до влажности 1-5% и подают в классификатор для обогащения и освобождения от нежелательных добавок, затем полученное таким образом минеральное сырье через расходный бункер направляют в смеситель, в который одновременно с минеральным сырьем загружают также сухую порошкообразную полимерную добавку и доводят в нем все сырье до однородной массы, после чего из смесителя однородную массу с помощью, например, шнекового питателя загружают в мельницу-активатор. Перед загрузкой сырья в мельницу в нее под давлением подают от генератора холодной плазмы холодную плазму в виде ионизированного газа или воздуха и производят процесс измельчения до получения готового продукта. Готовый продукт из мельницы по продуктопроводу направляют в классификатор или непосредственно в бункер-накопитель. В процессе перемещения измельченной массы по продуктопроводу от мельницы до классификатора в продуктопровод дополнительно подают ионизированный компонент. Технический результат - повышение производительности и получение высококачественного продукта измельчения. 1 з.п. ф-лы, 1 ил.

1. Способ механоактивации и измельчения материалов, характеризующийся тем, что исходное минеральное сырье предварительно высушивают до влажности 1-5% и подают в классификатор для обогащения и освобождения от нежелательных добавок, затем полученное таким образом минеральное сырье через расходный бункер направляют в смеситель, в который одновременно с минеральным сырьем загружают также сухую порошкообразную полимерную добавку и доводят в нем все сырье до однородной массы, после чего из смесителя однородную массу с помощью, например, шнекового питателя загружают в мельницу-активатор, при этом перед загрузкой сырья в мельницу в нее под давлением подают от генератора холодной плазмы холодную плазму в виде ионизированного газа или воздуха и производят процесс измельчения до получения готового продукта, который из мельницы по продуктопроводу направляют в классификатор или непосредственно в бункер-накопитель.

2. Способ по п.1, отличающийся тем, что в процессе перемещения измельченной массы по продуктопроводу от мельницы до классификатора в продуктопровод дополнительно подают ионизированный компонент.

| СПОСОБ СВЕРХТОНКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 1993 |

|

RU2070094C1 |

| Устройство для активации строительных смесей | 1981 |

|

SU1000104A1 |

| СПОСОБ ДИСПЕРГАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2312708C2 |

| СПОСОБ АЭРОДИНАМИЧЕСКОЙ КЛАССИФИКАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132242C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ВЫСОКОЧАСТОТНЫМ ЭЛЕКТРИЧЕСКИМ РАЗРЯДОМ | 2001 |

|

RU2191113C1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| JP 2009053352 A, 12.03.2009 | |||

| Смазочно-охлаждающий состав для металлических форм | 1983 |

|

SU1163960A1 |

Авторы

Даты

2010-09-27—Публикация

2009-07-20—Подача