Изобретение относится к области железнодорожного транспорта и касается оптимизации исполнительного тормозного оборудования рельсовых транспортных средств, преобразующего энергию давления сжатого воздуха в механическую работу тормозной рычажной передачи по прижатию тормозных колодок к поверхности катания колёсных пар.

Известна тормозная система тележки грузового вагона, содержащая тормозной цилиндр со штоком, шарнирно соединённый с рычагом тормозной рычажной передачи с передаточным числом, составляющим от 4,7 до 7,5, передающей усилие от тормозного цилиндра, внутренний диаметр которого может находится в диапазоне от 203 до 280,5 мм, посредством авторегулятора на триангели с тормозными колодками / 1 /.

Недостатком известной тормозной системы тележки грузового вагона является её недостаточная эффективность, поскольку заявленные передаточные числа и внутренние диаметры тормозного цилиндра со штоком, шарнирно соединённым с рычагом тормозной рычажной передачи, ограничены диапазонами, не позволяющими обеспечить нормативы единого наименьшего тормозного нажатия тормозных колодок на ось колёсной пары для максимально допустимых скоростей движения поездов с осевыми нагрузками более 23,5 т. / 2 /.

Известна тележка железнодорожного транспортного средства состоящая из двух колёсных пар, буксового подвешивания с цилиндрическими винтовыми пружинами, сварной рамы, надрессорной балки сварной конструкции, скользунов, упругих элементов центрального подвешивания, установленных на подрессорной балке, подвешенной к раме посредством наклонных люлечных подвесок и валиков, тормозной рычажной передачи, выполненной в виде независимых друг от друга механизмов, передающих усилие от одного тормозного цилиндра, размещённого на раме тележки, на оба колеса одной колёсной пары / 3 /.

Недостатком тележки железнодорожного транспортного средства является низкий КПД тормозной рычажной передачи, и вследствие этого - недостаточное усилие на тормозные колодки, передаваемое тормозным цилиндром, размещённым на внешней боковой стороне рамы тележки, которое невозможно компенсировать за счёт применения тормозного цилиндра с большим внутренним диаметром из-за превышения поперечных габаритных размеров тележки Т или 1-Т, соответствующих требованиям / 4 /.

Другим недостатком является то, что повышение усилия на тормозные колодки в известной тележке возможно достигнуть только увеличением передаточного числа тормозной рычажной передачи за счёт увеличения размеров ведущих плеч горизонтального рычага и траверс, что ведёт к неравномерным перемещениям элементов тормозной рычажной передачи и неравнозначным нажатиям тормозных колодок на колёсной паре, поскольку усилие от действия тормозного цилиндра на две из четырёх тормозных колодок передаётся через нижние плечи траверс, соединённых между собой затяжкой и устроенной в ней муфтой, предназначенной для периодических ручных регулировок в эксплуатации для поддержания нормативного зазора между тормозными колодками и колёсами.

Кроме того, увеличение передаточного числа в результате увеличения размеров элементов тормозной рычажной передачи приводит к увеличению её веса, при этом усилия отпускной пружины тормозного цилиндра становится недостаточно для отвода тормозных колодок от колёс при отпуске, особенно при предельно допустимом износе колодок в эксплуатации.

Известна система тормозного оборудования подвижного состава, включающая в себя пневматическую часть в виде воздухораспределителя, запасного резервуара, прибора авторежима и, по меньшей мере, одного тормозного цилиндра, который обеспечивает передачу тормозных усилий на исполнительный механизм тележки, соединенных воздуховодами, при этом система снабжена дополнительным запасным резервуаром так, что на каждую тележку устанавливается один или два резервуара, расположенные в теле надрессорной балки, двумя двухпоршневыми (трехпоршневыми) или сдвоенными тормозными цилиндрами, одновременно воздействующими на колодки колесных пар через траверсы и расположенными под соответствующей выемкой в надрессорной балке с каждой ее стороны на подвесках боковых рам таким образом, чтобы не превышались предельные габаритные размеры тележки в груженом состоянии, при этом воздухораспределитель и прибор авторежима, выполненные в отдельности или в едином корпусе и закрепленные на надрессорной балке, а также тормозные цилиндры, запасные резервуары, расположенные на тележках, обеспечивают независимую передачу тормозных усилий от тормозных колодок на колеса каждой тележки в соответствии с условиями ее эксплуатации.

Кроме того, система может включать два сдвоенных многопоршневых тормозных цилиндра / 5 /.

Недостатком известной системы тормозного оборудования подвижного состава является снижение КПД двухпоршневых или трехпоршневых тормозных цилиндров из-за закрепления их поршней на общем штоке, проходящим через отверстия перегородок, что требует высокой точности изготовления узлов тормозного цилиндра и усложняет их сборку с обеспечением одновременного соосного расположения общего штока в отверстиях для штока разделительных перегородок, поршней и внутренних рабочих поверхностей цилиндра, по которым перемещаются поршни. Кроме того, отклонение от соосности перечисленных узлов может привести к снижению герметичности поршней и общего штока, и как следствие, к увеличению длины тормозных путей.

Другим недостатком многопоршневых тормозных цилиндров системы тормозного оборудования подвижного состава является необходимость раздельного подвода сжатого воздуха в рабочие полости над каждым поршнем.

Также недостатком известной системы тормозного оборудования подвижного состава является применение в исполнительном механизме тележки сдвоенных тормозных цилиндров, поскольку при торможении тормозные цилиндры, расположенные соосно в результате действия общего усилия не могут обеспечить симметричную автоматическую регулировку зазоров между поверхностью катания колёс и тормозными колодками по мере их износа с помощью встроенных в тормозные цилиндры регуляторов выхода штока, а следовательно требуется ручная регулировка звеньев тормозной рычажной передачи, что повышает трудоёмкость обслуживания системы тормозного оборудования подвижного состава.

Техническим результатом заявленного изобретения является повышение эффективности системы тормозного оборудования рельсового транспортного средства для повышения максимальной допустимой скорости движения в результате применения тормозных цилиндров с последовательно расположенными поршнями, обеспечивающими наибольшее нажатие тормозных колодок на ось колёсной пары без увеличения передаточного числа тормозной рычажной передачи и без увеличения внутреннего диаметра тормозных цилиндров.

Указанный технический результат достигается тем, что в системе тормозного оборудования рельсового транспортного средства, содержащей исполнительные механизмы, расположенные на тележке рельсового транспортного средства, включающие в себя тормозные цилиндры со встроенными регуляторами выхода штока, сообщенные соединительными рукавами с воздухопроводом тормозных цилиндров, выполненные с возможностью обеспечения независимой передачи тормозных усилий на обслуживаемые ими тормозные рычажные передачи с одновременным воздействием на тормозные колодки колесных пар тележки, в каждом тормозном цилиндре последовательно установлены первый и второй поршни, причём на оба штока или только на шток первого поршня установлена возвратная пружина, выполненные с возможностью перемещения в рабочих камерах, разделённых перегородкой с центральным отверстием, в котором установлена втулка для прохода штока второго поршня, оснащённого манжетными резиновыми уплотнениями для герметичности рабочей камеры первого поршня, при этом рабочие камеры первого и второго поршней сообщены между собой посредством продольного сквозного канала, выполненного в штоке второго поршня, а рабочая камера первого поршня или рабочая камера второго поршня подключена соединительным рукавом к воздухопроводу тормозных цилиндров.

Также технический результат достигается тем, что в штоке второго поршня перпендикулярно продольному сквозному каналу на минимальном расстоянии от торца указанного штока выполнено как минимум одно отверстие для дополнительного сообщения рабочих камер первого и второго поршней.

Также технический результат достигается тем, что манжетные резиновые уплотнения установлены на внутренней поверхности втулки для прохода штока второго поршня.

Сущность предлагаемого изобретения поясняется чертежами:

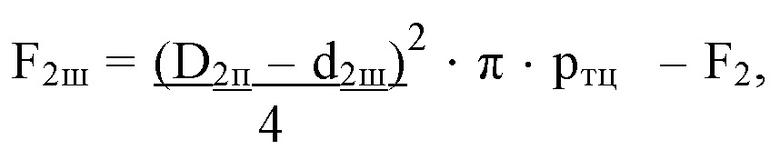

- на фиг. 1 изображена тележка рельсового транспортного средства с установленными на внешних боковых сторонах рамы тормозными цилиндрами;

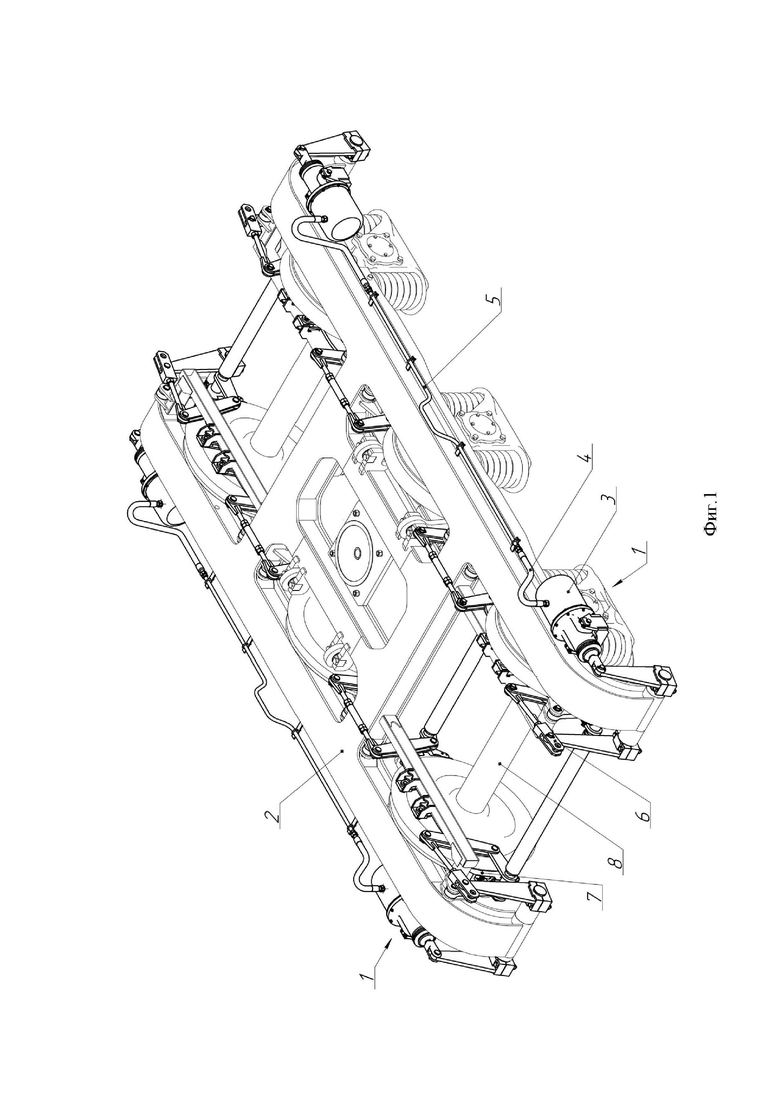

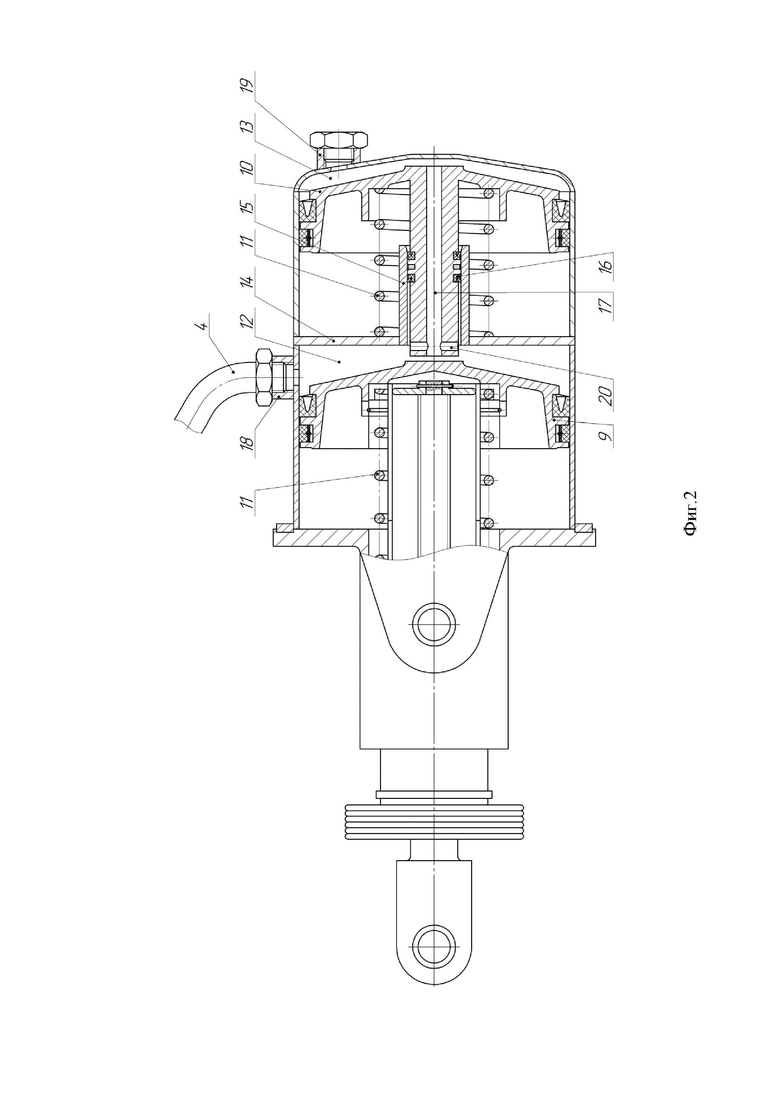

- на фиг. 2 изображен тормозной цилиндр с последовательно расположенными поршнями.

Система тормозного оборудования рельсового транспортного средства (фиг. 1) содержит исполнительные механизмы 1, расположенные на тележке 2, включающие в себя тормозные цилиндры 3 со встроенными регуляторами выхода штока, сообщенные соединительными рукавами 4 с воздухопроводом 5 тормозных цилиндров, тормозные рычажные передачи 6, воздействующие на тормозные колодки 7 колесных пар 8 тележки 2.

В тормозном цилиндре 3 (фиг. 2) последовательно установлены первый поршень 9 и второй поршень 10 со штоками и возвратными пружинами 11, причем возвратная пружина 11 может устанавливаться только на шток первого поршня 9.

Рабочие камеры 12 и 13 тормозного цилиндра разделены перегородкой 14, в центральном отверстии которой установлена втулка 15 для прохода штока второго поршня 10. Шток второго поршня 10 оснащён манжетными резиновыми уплотнениями 16 для герметичности рабочей камеры 12 первого поршня 9. Рабочие камеры 12 и 13 сообщены между собой продольным сквозным каналом 17, выполненным в штоке второго поршня 10. Соединительный рукав 4 воздухопровода 5 тормозных цилиндров может подключаться как к штуцеру 18 рабочей камеры 12, так и к штуцеру 19 рабочей камеры 13.

В штоке второго поршня 10 перпендикулярно продольному сквозному каналу 17 на минимальном расстоянии от торца указанного

штока может быть выполнено как минимум одно отверстие 20 для дополнительного сообщения рабочих камер 12и 13 первого и второго поршней соответственно.

Манжетные резиновые уплотнения 16 могут быть установлены на внутренней поверхности втулки 15 для прохода штока второго поршня 10.

Система тормозного оборудования рельсового транспортного средства работает следующим образом.

При торможении сжатый воздух от воздухораспределителя или другого устройства (на фиг. не показаны), управляющего давлением в тормозных цилиндрах 3 рельсового транспортного средства через соединительный рукав 4 воздухопровода 5 тормозных цилиндров 3 поступает в рабочую камеру 12 каждого тормозного цилиндра 3 и далее через продольный сквозной канал 17 в штоке второго поршня 10 в рабочую камеру 13.

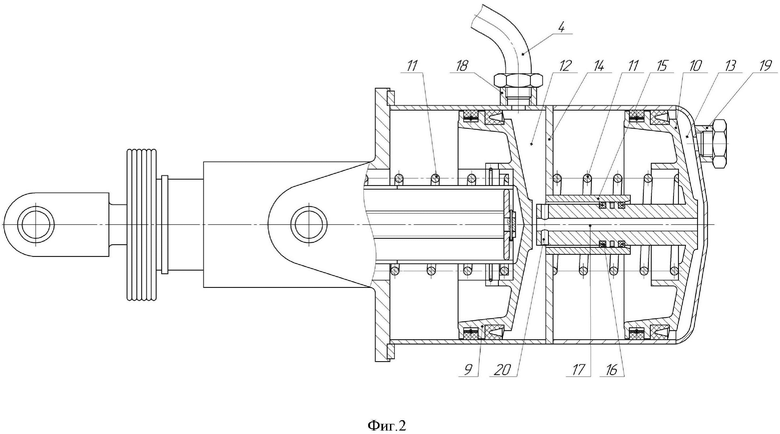

При перемещении поршней 9 и 10 от давления сжатого воздуха шток второго поршня 10 воздействует на первый поршень 9 усилием, определяющимся из соотношения:

где F2ш – усилие на штоке второго поршня, кН;

D2п – диаметр второго поршня, м;

d2ш – внутренний диаметр втулки для прохода штока второго поршня, м;

ртц – давление сжатого воздуха в тормозном цилиндре, кПа;

F2 – сила сжатия возвратной пружины второго поршня, кН.

Суммарное усилие от двух поршней 9 и 10 тормозного цилиндра 3 передаётся через шток первого поршня 9 посредством вилки на соединённый с ней головной рычаг тормозной рычажной передачи 6,

воздействующей на тормозные колодки 7, которые прижимаются к поверхности катания колёс, создавая тормозную силу между колёсами и рельсами.

Для повышения усилия, создаваемого тормозным цилиндром 3, возвратная пружина 11 может быть установлена только на шток первого поршня 9.

При необходимости уменьшения диаметра тормозного цилиндра, связанной с особенностями компоновки рельсового транспортного средства в заданных габаритах, для сохранения требуемых сил нажатия тормозных колодок на ось колёсной пары без увеличения передаточного числа тормозной рычажной передачи в тормозном цилиндре возможна дополнительная последовательная установка третьего (четвёртого) поршня со своим штоком и возвратной пружиной, выполненного с возможностью перемещения в своей рабочей камере разделённой от второго (третьего) поршня перегородкой с центральным отверстием со втулкой для прохода штока третьего (четвёртого) поршня, оснащённого манжетными резиновыми уплотнениями для герметичности рабочей камеры второго (третьего) поршня, сообщенной с камерой третьего (четвёртого) поршня посредством продольного сквозного канала, выполненного в штоке третьего (четвёртого) поршня.

Применение в тормозном цилиндре поршней с раздельными независимыми штоками не требует строгого соблюдения соосности поршней 9, 10 и их штоков, отверстия во втулке 15 для прохода штока второго поршня 10, внутренних поверхностей рабочих камер 12, 13, по которым перемещаются поршни, что упрощает изготовление и сборку тормозного цилиндра в целом, обеспечивает его высокий КПД и повышает надёжность работы.

При этом сохраняя требуемые усилия на штоке первого поршня 9 при нормативном давлении, можно достигнуть меньших величин внутреннего диаметра тормозного цилиндра 3 и передаточного числа тормозной рычажной передачи 6, что является конструктивным и качественным преимуществом, позволяющим разместить тормозные цилиндры на внешней боковой стороне рамы тележки не нарушая габарит Т или 1-Т, а в тормозной рычажной передаче с передаточным числом n ≤ 5 возможно исключить применение горизонтальных рычагов, вызывающих угловые повороты вертикальных рычагов в горизонтальной плоскости и, тем самым снизить сопротивление в шарнирных соединениях элементов тормозной рычажной передачи, что позволит увеличить силы нажатия тормозных колодок на поверхности катания колёс и, как следствие, уменьшить длину тормозных путей.

Таким образом, предложенное техническое решение устройства системы тормозного оборудования, включающее тормозные цилиндры с последовательно расположенными поршнями, повышает тормозную эффективность рельсового транспортного средства и позволит повысить максимальную допустимую скорость движения в соответствии с нормативами ОАО «РЖД» в результате увеличения нажатия тормозных колодок на ось колёсной пары без увеличения передаточного числа тормозной рычажной передачи или применения тормозных цилиндров с большим внутренним диаметром.

Предлагаемая система тормозного оборудования рельсового транспортного средства может быть применена на локомотивах, моторвагонном и специальном подвижном составе, пассажирских и грузовых вагонах нового поколения, а также на скоростном подвижном составе, где особенно требуется высокая эффективность и надёжность системы тормозного оборудования.

Источники информации:

1. Патент на полезную модель RU № 184658 U1 «Тормозная система тележки грузового вагона», МПК В61Н13/20, В61Н15/00, опубл. 02.11.2018г.

2. Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава. Введены в действие Распоряжением ОАО «РЖД» от 03.09.14 г. №2071р.

3. Патент на изобретение RU № 2573100 С1 «Тележка железнодорожного транспортного средства», МПК В61F 3/08, В61F 5/04, В61F 5/06, В61Н 1/00, опубл. 20.01.2016г.

4. ГОСТ 9238-2022 Габариты железнодорожного подвижного состава и приближения строений.

5. Патент на изобретение RU № 2442710 С2 «Система тормозного оборудования подвижного состава», МПК В61Н11/02, В60Т13/26, В60Т17/06, В60Т13/08, В61Н13/20, В60Т15/18, опубл. 20.02.2012г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРМОЗНАЯ СИСТЕМА ЖЕЛЕЗНОДОРОЖНОГО ДЛИННОБАЗНОГО ВАГОНА (ВАРИАНТЫ) | 2022 |

|

RU2792458C1 |

| ПНЕВМАТИЧЕСКАЯ ЧАСТЬ АВТОМАТИЧЕСКОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2135378C1 |

| Тормозная рычажная передача четырёхосной тележки рельсового транспортного средства | 2023 |

|

RU2814294C1 |

| ТОРМОЗНАЯ СИСТЕМА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2542823C2 |

| РЕЛЬСОВАЯ ТОРМОЗНАЯ СИСТЕМА, СОДЕРЖАЩАЯ РЫЧАЖНЫЙ ТОРМОЗНОЙ ПРИВОД, И РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО, ОСНАЩЕННОЕ ТАКОЙ СИСТЕМОЙ | 2020 |

|

RU2782287C1 |

| РЕЛЬСОВАЯ ТОРМОЗНАЯ СИСТЕМА, СОДЕРЖАЩАЯ РЫЧАЖНЫЙ ТОРМОЗНОЙ ПРИВОД, И РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО, ОСНАЩЕННОЕ ТАКОЙ СИСТЕМОЙ | 2020 |

|

RU2814303C2 |

| СИСТЕМА ТОРМОЗНОГО ОБОРУДОВАНИЯ ПОДВИЖНОГО СОСТАВА | 2007 |

|

RU2442710C2 |

| РЕЛЬСОВАЯ ТОРМОЗНАЯ СИСТЕМА, СОДЕРЖАЩАЯ РЫЧАЖНЫЙ ТОРМОЗНОЙ ПРИВОД, И РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО, ОСНАЩЕННОЕ ТАКОЙ СИСТЕМОЙ | 2020 |

|

RU2814898C2 |

| ТОРМОЗ ТЕЛЕЖКИ РЕЛЬСОВОГО ЭКИПАЖА | 2013 |

|

RU2543128C2 |

| ТОРМОЗНОЕ ОБОРУДОВАНИЕ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2002 |

|

RU2232094C1 |

Изобретение относится к области железнодорожного транспорта и касается системы тормозного оборудования. Система тормозного оборудования содержит исполнительные механизмы, расположенные на тележке рельсового транспортного средства, включающие в себя тормозные цилиндры со встроенными регуляторами выхода штока, сообщенные соединительными рукавами с воздухопроводом тормозных цилиндров, выполненные с возможностью обеспечения независимой передачи тормозных усилий на обслуживаемые ими тормозные рычажные передачи с одновременным воздействием на тормозные колодки колесных пар тележки, при этом в каждом тормозном цилиндре последовательно установлены первый и второй поршни, каждый из которых содержит шток, причем на оба штока или только на шток первого поршня установлена возвратная пружина, выполненные с возможностью перемещения в рабочих камерах, разделенных перегородкой с центральным отверстием, в котором установлена втулка для прохода штока второго поршня, оснащенного манжетными резиновыми уплотнениями для герметичности рабочей камеры первого поршня, при этом рабочие камеры первого и второго поршней сообщены между собой посредством продольного сквозного канала, выполненного в штоке второго поршня, а рабочая камера первого поршня или рабочая камера второго поршня подключена соединительным рукавом к воздухопроводу тормозных цилиндров. Техническим результатом заявленного изобретения является повышение эффективности системы тормозного оборудования рельсового транспортного средства. 2 з.п. ф-лы, 2 ил.

1. Система тормозного оборудования рельсового транспортного средства, содержащая исполнительные механизмы, расположенные на тележке рельсового транспортного средства, включающие в себя тормозные цилиндры со встроенными регуляторами выхода штока, сообщенные соединительными рукавами с воздухопроводом тормозных цилиндров, выполненные с возможностью обеспечения независимой передачи тормозных усилий на обслуживаемые ими тормозные рычажные передачи с одновременным воздействием на тормозные колодки колесных пар тележки, отличающаяся тем, что в каждом тормозном цилиндре последовательно установлены первый и второй поршни, каждый из которых содержит шток, причем на оба штока или только на шток первого поршня установлена возвратная пружина, выполненные с возможностью перемещения в рабочих камерах, разделенных перегородкой с центральным отверстием, в котором установлена втулка для прохода штока второго поршня, оснащенного манжетными резиновыми уплотнениями для герметичности рабочей камеры первого поршня, при этом рабочие камеры первого и второго поршней сообщены между собой посредством продольного сквозного канала, выполненного в штоке второго поршня, а рабочая камера первого поршня или рабочая камера второго поршня подключена соединительным рукавом к воздухопроводу тормозных цилиндров.

2. Система по п.1, отличающаяся тем, что в штоке второго поршня перпендикулярно продольному сквозному каналу на минимальном расстоянии от торца указанного штока выполнено как минимум одно отверстие для дополнительного сообщения рабочих камер первого и второго поршней.

3. Система по п.1, отличающаяся тем, что манжетные резиновые уплотнения установлены на внутренней поверхности втулки для прохода штока второго поршня.

| СИСТЕМА ТОРМОЗНОГО ОБОРУДОВАНИЯ ПОДВИЖНОГО СОСТАВА | 2007 |

|

RU2442710C2 |

| ГЛАВНЫЙ ЦИЛИНДР ДВУХКОНТУРНОЙ ГИДРАВЛИЧЕСКОЙ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2043226C1 |

| ГЛАВНЫЙ ТОРМОЗНОЙ ТАНДЕМ-ЦИЛИНДР | 0 |

|

SU309494A1 |

Авторы

Даты

2024-09-02—Публикация

2024-04-18—Подача