Область техники, к которой относится изобретение

Изобретение относится к области торможения рельсовых транспортных средств. В частности, оно относится к тормозной системе для рельсового транспортного средства с тормозами по меньшей мере с одной колодкой, оснащенной рычажным тормозным приводом и рабочим и/или стояночным тормозом, выполненным с возможностью воздействовать на элементы торможения транспортного средства, например, такие как тормозные диски, через рычажный тормозной привод.

Уровень техники

Рельсовые транспортные средства с тормозами с по меньшей мере одной колодкой обычно оснащены тормозными системами с цилиндрами рабочего и/или стояночного тормоза, содержащими поршень, подвижный под действием текучей среды под давлением, при этом перемещение этого поршня приводит в действие рычажный тормозной привод и вызывает действие торможения, такое как прижатие тормозного диска колодкой этого рычажного привода.

Такая тормозная система установлена на рельсовом транспортном средстве для вхождения в контакт с тормозными дисками или с колесами. В частности, она может быть механически установлена на колесной тележке или на колесной оси, закрепленной на тележке, или на любом другом устройстве типа приводного двигателя или коробки передач, установленных тоже на колесной тележке.

Действие торможения создает усилия торможения, которые могут передаваться через рычажный тормозной привод на опору, с которой соединена тормозная система. Эти усилия могут порождать деформации или по меньшей мере перемещения рычажного тормозного привода относительно тормозного диска транспортного средства, что приводит к неравномерному износу колодки.

Раскрытие изобретения

Изобретение относится к тормозной системе для рельсового транспортного средства с тормозами по меньшей мере с одной колодкой, которая характеризуется повышенной прочностью и остается простой, удобной и экономичной.

Таким образом, первым объектом изобретения является рельсовая тормозная система для рельсового транспортного средства, содержащая рычажный тормозной привод, рабочий и/или стояночный тормоз, выполненный с возможностью воздействовать по меньшей мере на один элемент торможения упомянутого рельсового транспортного средства через упомянутый рычажный тормозной привод, который оснащен по меньшей мере одним устройством, имеющим по меньшей мере один держатель колодок и по меньшей мере одну колодку, механически соединенную с упомянутым по меньшей мере одним держателем колодок, и по меньшей мере одну тягу передачи усилий, механически соединенную первым концом с опорой упомянутого транспортного средства и вторым концом, противоположным к упомянутому первому концу, с упомянутым по меньшей мере одним держателем колодок, отличающаяся тем, что упомянутый по меньшей мере один держатель колодок содержит крепежную лапку, оснащенную гнездом и монтажным элементом, расположенным в упомянутом гнезде, и упомянутая по меньшей мере одна тяга передачи усилий установлена с возможностью вращения своим вторым концом в упомянутом монтажном элементе.

Благодаря монтажному элементу, установленному в гнезде крепежной лапки без существенного зазора, тяга не имеет ни горизонтального люфта, ни вертикального люфта относительно держателя колодок.

Это позволяет ограничить движения типа опрокидывания рельсовой тормозной системы относительно элемента торможения транспортного средства и избежать, таким образом, смещения держателя колодок и, следовательно, колодок относительно этого элемента торможения.

С другой стороны, возможность движения вращением между тягой передачи усилий и держателем колодок позволяет держателю колодок автоматически наклоняться, чтобы сохранять оптимальное приложение усилия торможения и одновременно обеспечивать направление усилий к опоре транспортного средства. Кроме того, это позволяет ограничить износ от перекоса колодок, несмотря на деформации, которым может подвергаться, например, элемент торможения.

Ниже представлены предпочтительные, простые, удобные и экономичные признаки заявленной системы.

Упомянутая по меньшей мере одна тяга передачи усилий может иметь форму по существу в виде L, или в виде S, или в виде H, или в виде Y.

Упомянутая по меньшей мере одна тяга передачи усилий механически соединена при помощи поворотных связей соответственно с упомянутой опорой транспортного средства и с упомянутым по меньшей мере одним держателем колодок.

Упомянутая по меньшей мере одна тяга передачи усилий может быть оснащена на уровне своего второго конца осью, выполненной заодно целое с упомянутой тягой передачи усилий и выступающей из главного рычага упомянутой тяги передачи усилий.

Упомянутая по меньшей мере одна тяга передачи усилий может быть оснащена на уровне своего второго конца муфтой, посаженной в главный рычаг упомянутой тяги передачи, и элементом крепления, проходящим через упомянутую муфту и механически соединенным с главным рычагом.

Упомянутый по меньшей мере один держатель колодок может содержать деталь блокировки, установленную неподвижно в упомянутое гнездо и расположенную над упомянутым монтажным элементом.

Упомянутый по меньшей мере один держатель колодок может дополнительно содержать по меньшей мере один упругий элемент, расположенный между упомянутой деталью блокировки и упомянутым монтажным элементом.

Упомянутый по меньшей мере один упругий элемент может быть образован одной или несколькими шайбами Бельвиля или по меньшей мере одной пружиной спирального типа, или по меньшей мере одним эластомером.

Упомянутый рычажный привод может содержать по меньшей мере один рычаг, проходящий от упомянутого рабочего и/или стояночного тормоза до упомянутого устройства, на котором он закреплен на уровне зоны крепления упомянутого по меньшей мере одного держателя колодок, при этом упомянутый по меньшей мере один рычаг выполнен с возможностью передавать усилие воздействия упомянутого рабочего и/или стояночного тормоза на упомянутое устройство, и упомянутая по меньшей мере одна тяга передачи усилий может быть закреплена в непосредственной близости от упомянутой зоны крепления упомянутого по меньшей мере одного рычага.

Упомянутый по меньшей мере один держатель колодок может быть оснащен нижним цоколем и монтажной осью, установленной подвижно с возможностью вращения между упомянутой крепежной лапкой и упомянутым нижним цоколем, при этом упомянутый рычаг механически соединен с упомянутой монтажной осью.

Упомянутая монтажная ось может быть установлена между упомянутым монтажным элементом и упорным элементом, находящимся на уровне упомянутого нижнего цоколя.

Упомянутая зона крепления может находиться на расстоянии не более 35 мм от поперечной центральной оси упомянутого устройства.

Иначе говоря, силы, действующие со стороны рычага рычажного тормозного привода на устройство этого рычажного привода, чтобы ввести его в контакт с элементом торможения транспортного средства, в частности, с тормозным диском, по существу сосредоточены на держателе колодок. Поскольку зона крепления рычага на держателе колодок находится близко к поперечной центральной оси устройства, это позволяет держателю колодок иметь степень свободы, когда он передает усилия на тормозной диск транспортного средства.

В частности, держатель колодок может легче наклоняться автоматически, чтобы адаптироваться к типу тормозной системы и/или к условиям использования рельсового транспортного средства. Например, выполнение рычажного тормозного привода, форма, конструкция и/или материалы держателя колодок и/или колодок которого, и/или тот факт, что речь идет о стояночном тормозе или о рабочем тормозе, и/или тип транспортного средства (трамвай, метро, высокоскоростной поезд и т.д.), и/или нагрузка транспортного средства, и/или путь, проходимый транспортным средством, и/или тип элемента торможения (диаметр, толщина, материал диска) могут быть параметрами, позволяющими оптимально располагаться держателю колодок.

Упомянутая зона крепления может находиться примерно от 0 до 35 мм от упомянутой поперечной центральной оси упомянутого устройства.

Упомянутая зона крепления может располагаться в соответствии с общей продольной ориентацией упомянутого устройства и по длине, составляющей примерно от 15 мм до 70 мм.

Упомянутая зона крепления может непрерывно располагаться с двух сторон от упомянутой поперечной центральной оси упомянутого устройства.

Упомянутая по меньшей мере одна зона крепления может прерывисто располагаться с двух сторон от упомянутой поперечной центральной оси упомянутого устройства.

Упомянутая по меньшей мере одна тяга передачи усилий может располагаться по существу в той же плоскости, что и плоскость, в которой расположен упомянутый по меньшей мере один рычаг.

Упомянутое устройство может содержать по меньшей мере две зоны опоры на упомянутый по меньшей мере один элемент торможения и по меньшей мере одну зону отступа, находящуюся между двумя зонами опоры.

Упомянутый по меньшей мере один держатель колодок и/или упомянутая по меньшей мере одна колодка могут иметь общую продольную ориентацию и общую поперечную ориентацию с упомянутыми зонами опоры и отступа, следующими друг за другом в соответствии с упомянутой общей продольной ориентацией.

Система может содержать по меньшей мере две колодки, механически соединенные с упомянутым держателем колодок, по меньшей мере с одной зоной опоры, которая находится напротив упомянутой соответствующей колодки.

Упомянутые по меньшей мере две зоны опоры и упомянутая по меньшей мере одна зона отступа могут быть выполнены на упомянутом по меньшей мере одном держателе колодок.

Упомянутые по меньшей мере две зоны опоры и упомянутая по меньшей мере одна зона отступа могут быть выполнены на упомянутой по меньшей мере одной колодке.

Упомянутое устройство может содержать множество упомянутых зон опоры, между которыми выполнены упомянутые зоны отступа.

Такие зоны опоры и отступа выполнены с возможностью распределять передачу усилий на элемент торможения. Эти зоны не имеют ничего общего с возможными зонами крепления колодок на держателе колодок, которые не предназначены для распределения передачи усилий на элемент торможения.

Упомянутый по меньшей мере один держатель колодок и/или упомянутая по меньшей мере одна колодка могут иметь общую продольную ориентацию и общую поперечную ориентацию, с упомянутыми зонами опоры и отступа, следующими друг за другом в соответствии с упомянутой общей продольной ориентацией.

По меньшей мере одна упомянутая зона опоры и/или отступа может располагаться полностью или только частично вдоль упомянутой обшей поперечной ориентации.

Упомянутые зоны опоры и отступа выполнены по существу симметрично относительно поперечной центральной оси упомянутого устройства. Эта ось может соответствовать, например, центральной оси упомянутого элемента торможения упомянутого рельсового транспортного средства.

По меньшей мере одна упомянутая зона опоры может быть выполнена в виде лесенки и может, таким образом, содержать различных опорных участков, в большей или меньшей степени смещенных относительно смежной зоны отступа.

Вторым объектом изобретения является также рельсовое транспортное средство, содержащее по меньшей мере один элемент торможения, в частности, тормозной диск, и по меньшей мере одну описанную выше рельсовую тормозную систему, которая выполнена с возможностью воздействовать на упомянутый по меньшей мере один элемент торможения.

Краткое описание фигур

Далее следует описание изобретения на примерах выполнения, которые являются иллюстративными и не ограничительными, со ссылками на прилагаемые чертежи.

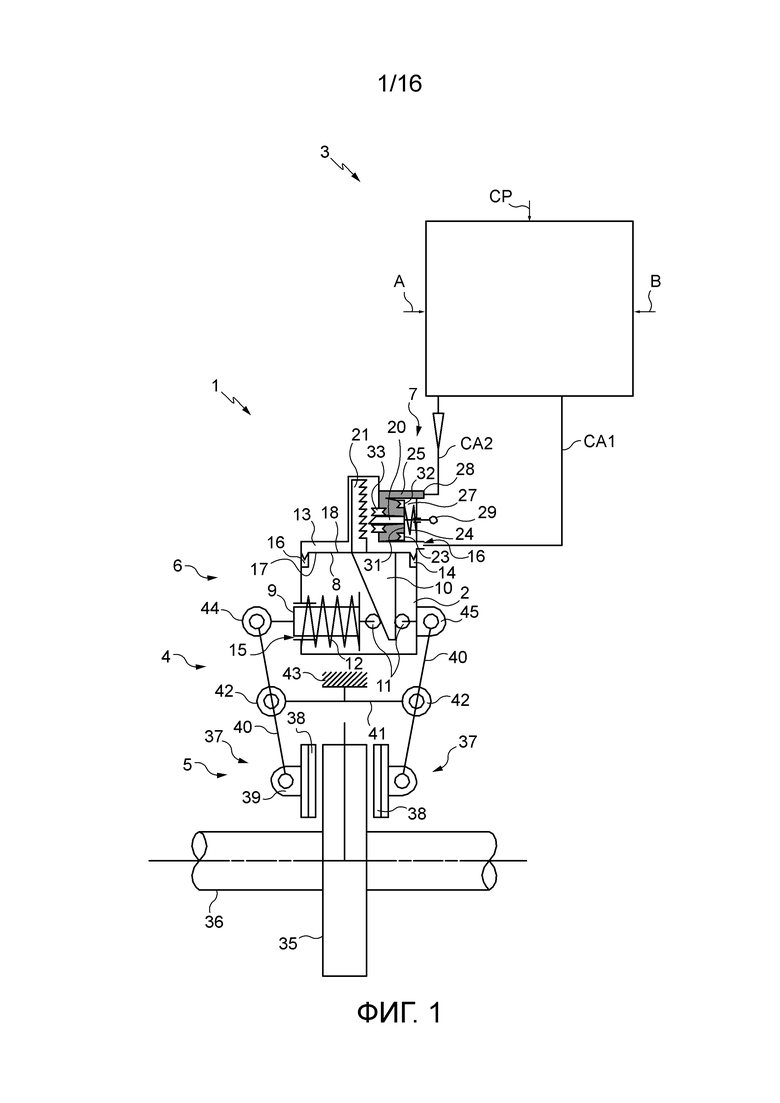

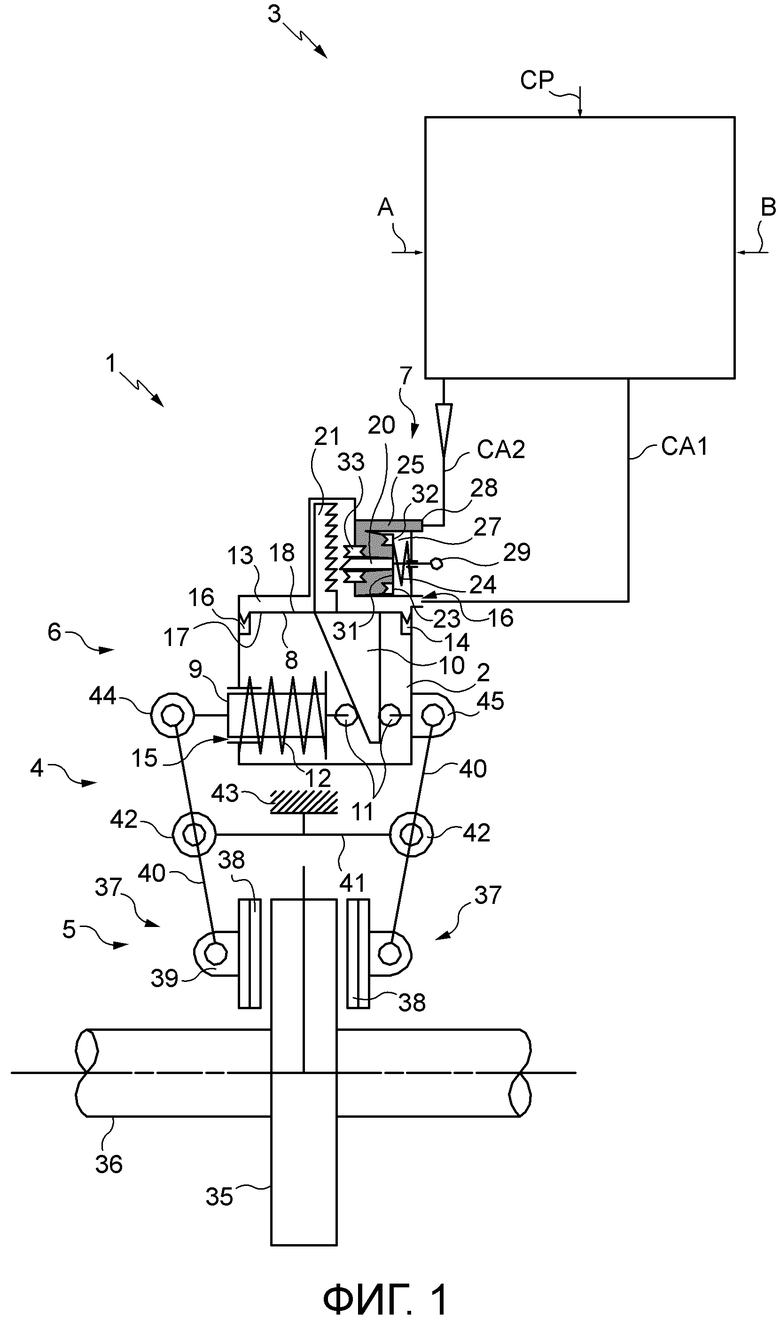

Фиг. 1 - схематичный частичный вид рельсовой тормозной системы, оснащенной, в частности, рабочим тормозом, стояночным тормозом и блоком контроля и управления.

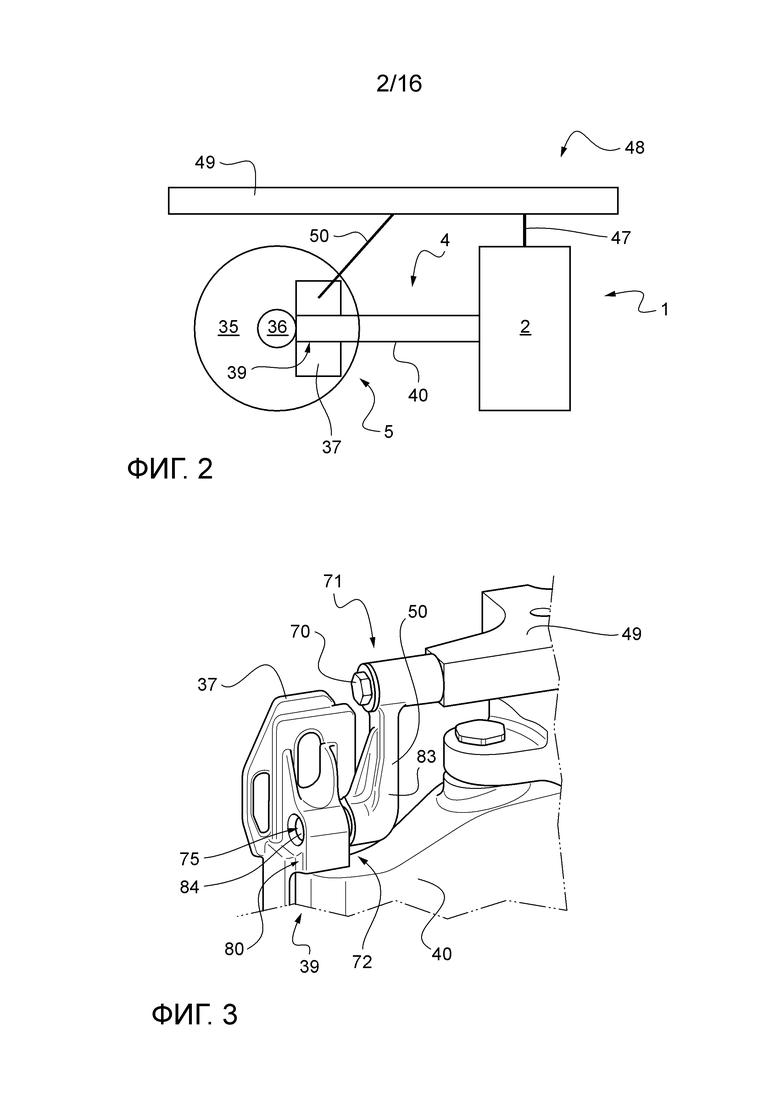

Фиг. 2 - схематичный частичный вид системы, показанной на фиг. 1, механически соединенной с колесной осью колесной тележки рельсового транспортного средства, содержащего такую рельсовую тормозную систему.

Фиг. 3 - тяга передачи усилий, механически соединенная, с одной стороны, с держателем колодок рельсовой тормозной системы и, с другой стороны, с колесной осью колесной тележки.

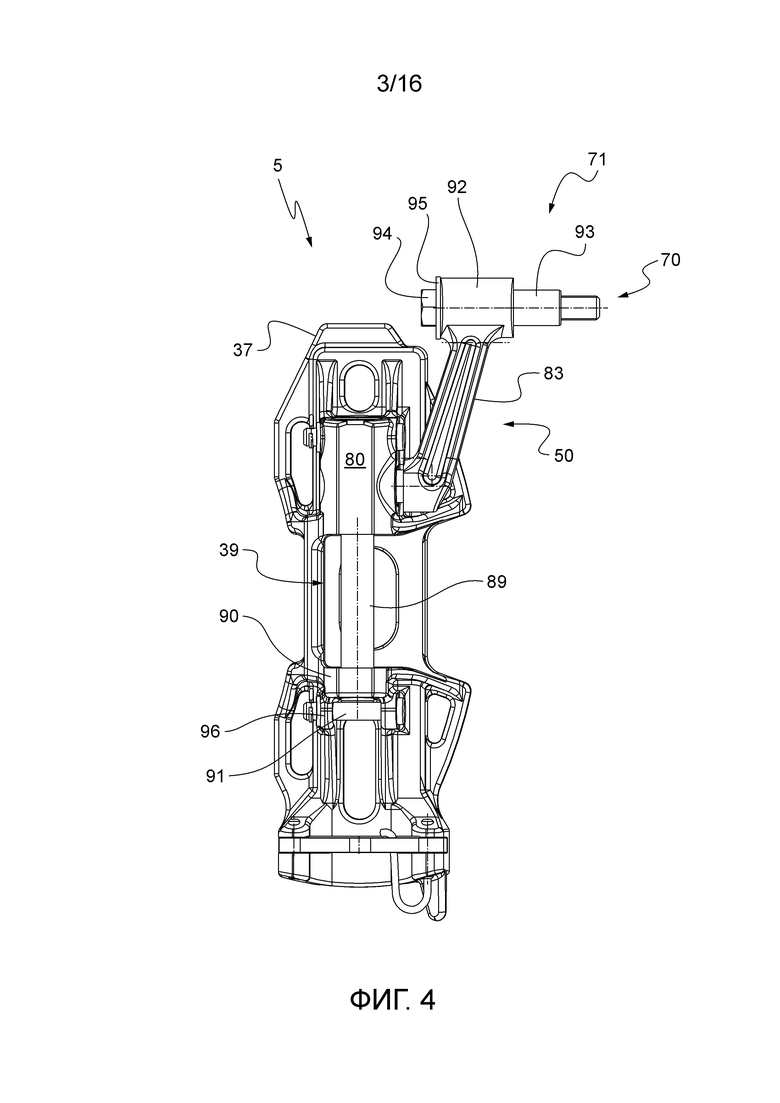

Фиг. 4 - детальный вид тяги передачи усилий, механически соединенной с держателем колодок.

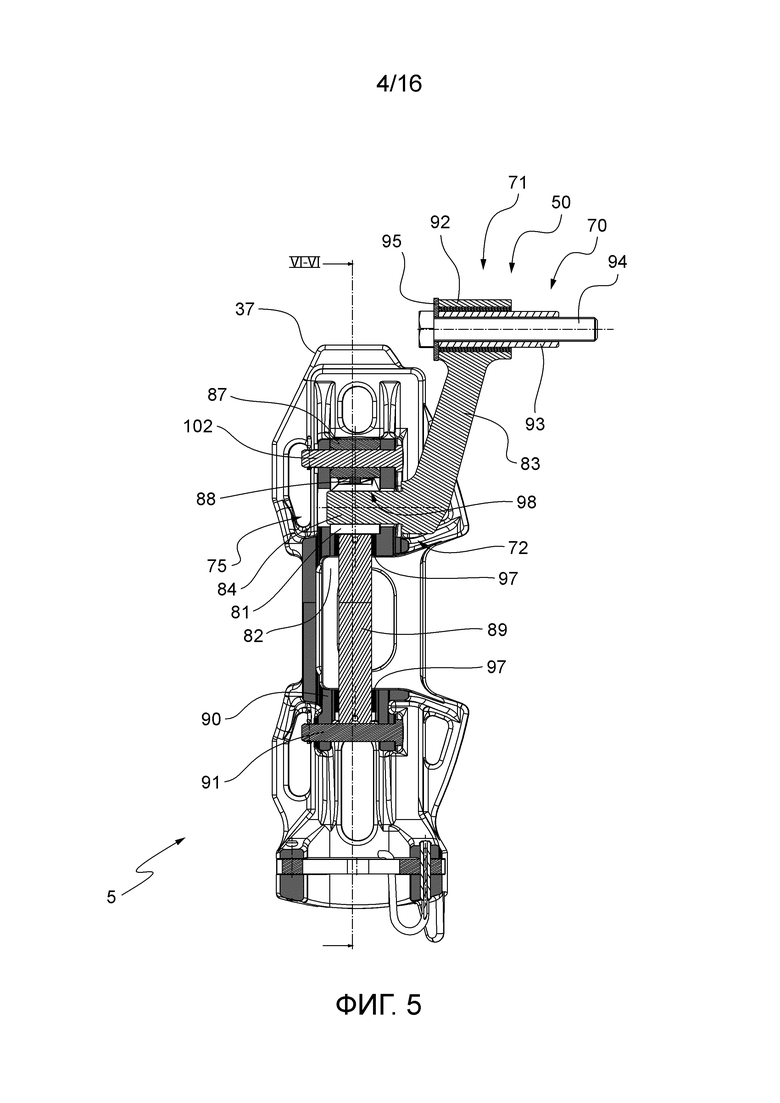

Фиг. 5 - фронтальный вид в разрезе тяги, показанной на фиг.4.

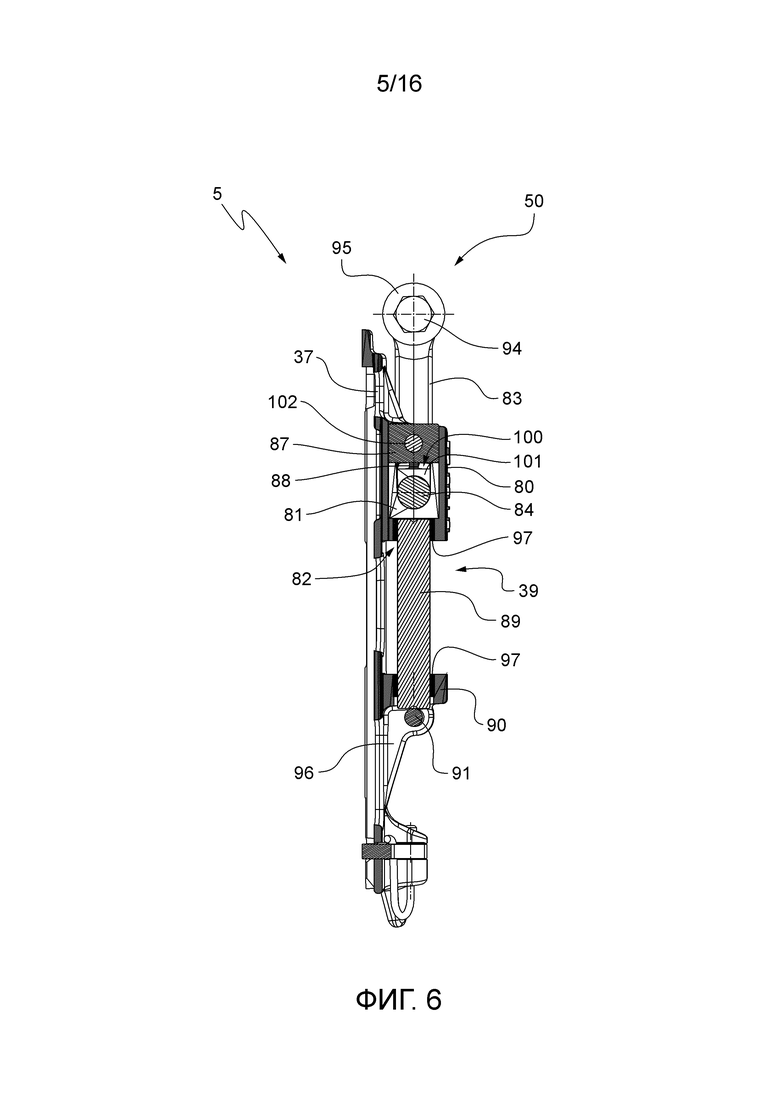

Фиг. 6 - вид в разрезе сбоку тяги, показанной на фиг. 4.

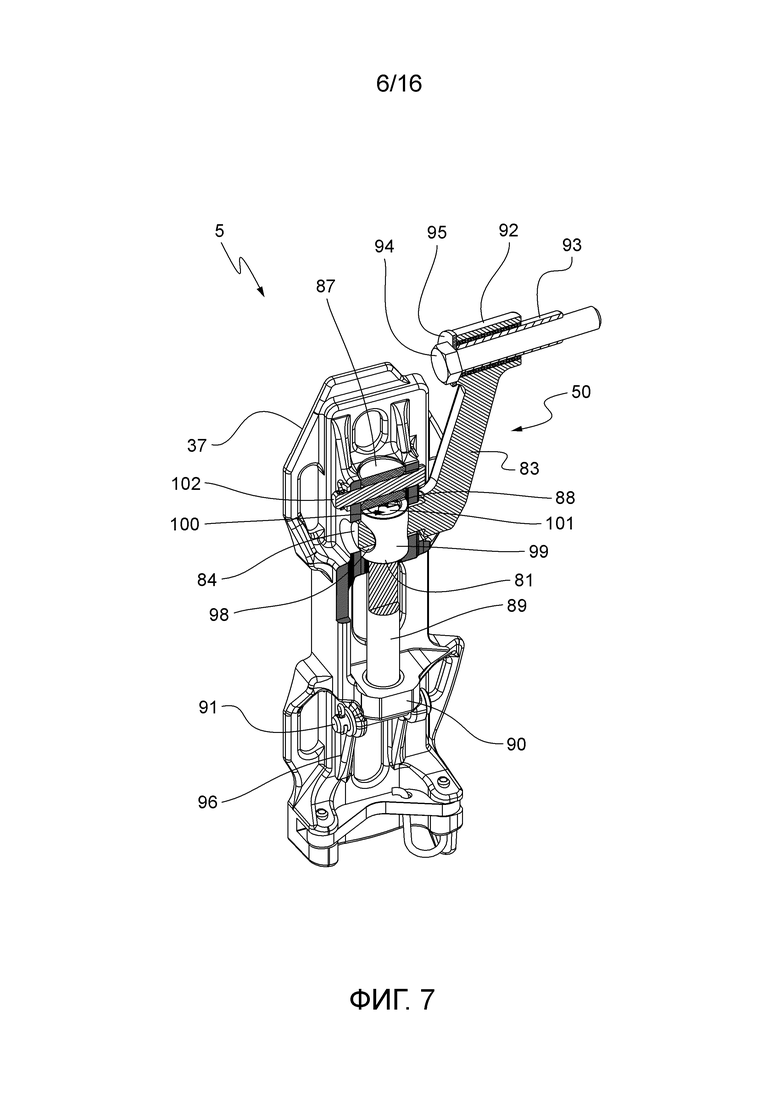

Фиг. 7 - вид, аналогичный фиг. 4, в перспективе и в частичном разрезе на уровне тяги передачи и части держателя колодок, где она закреплена.

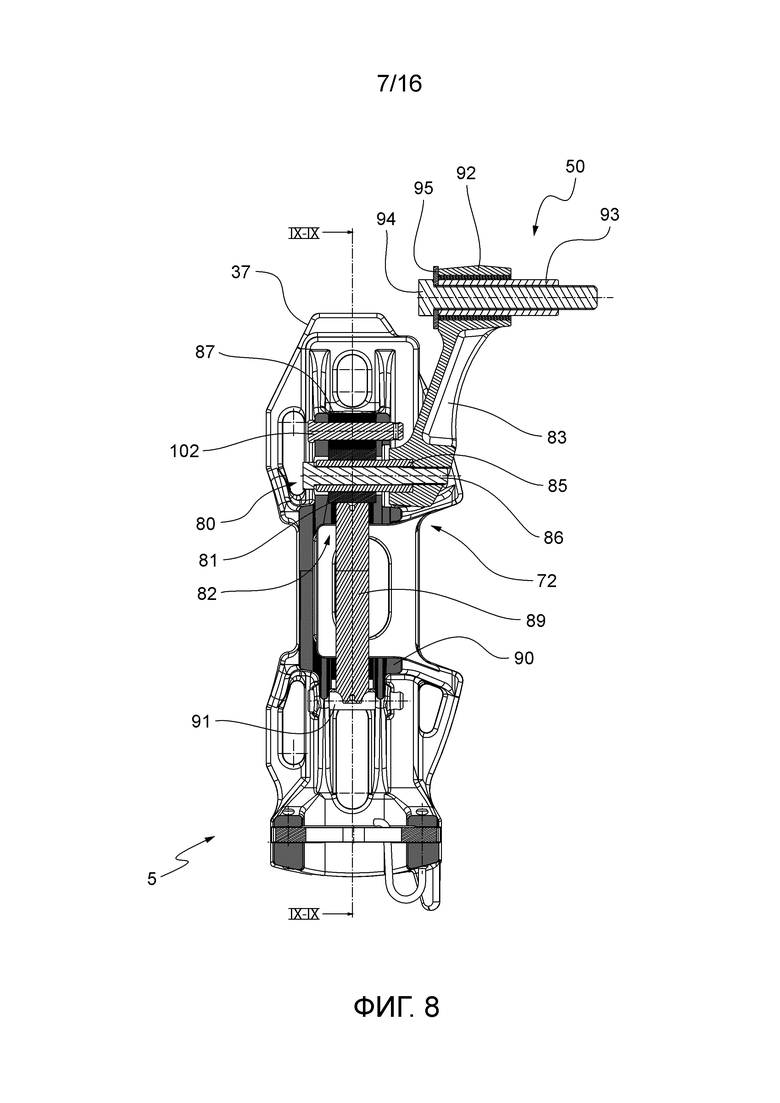

Фиг. 8 - фронтальный вид в разрезе, аналогичный фиг. 5, с показом варианта выполнения тяги передачи.

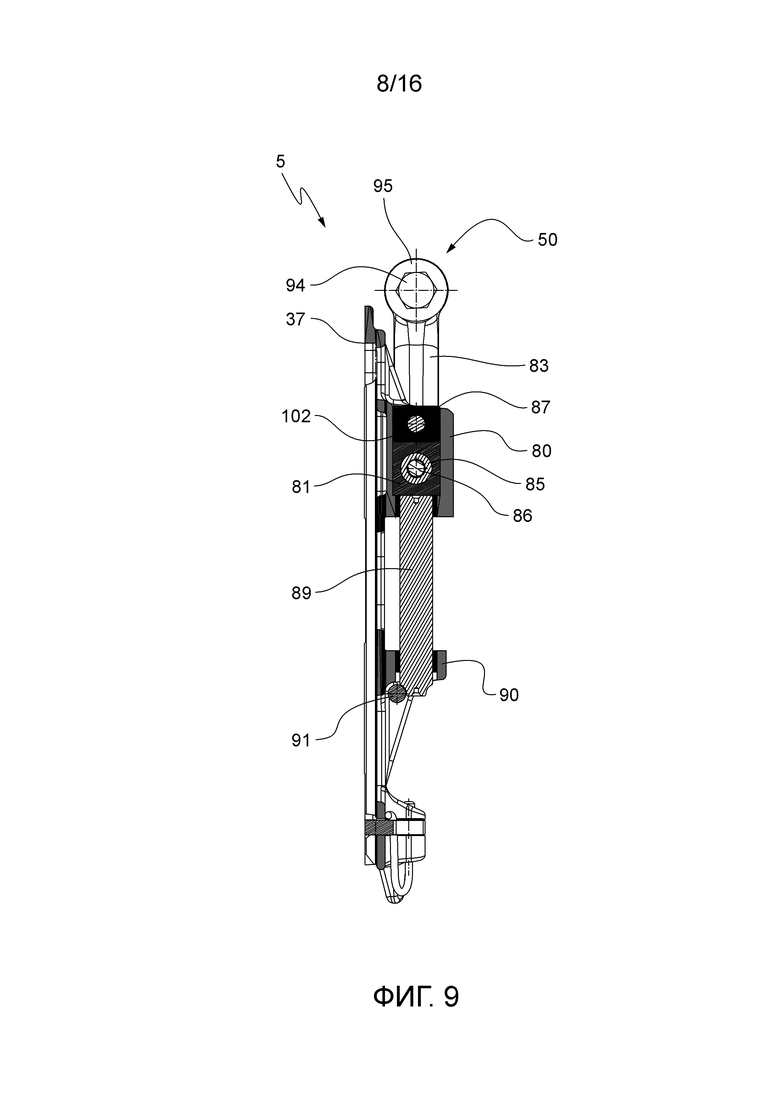

Фиг. 9 - вид в разрезе сбоку, аналогичный фиг. 6, с показом варианта выполнения тяги передачи.

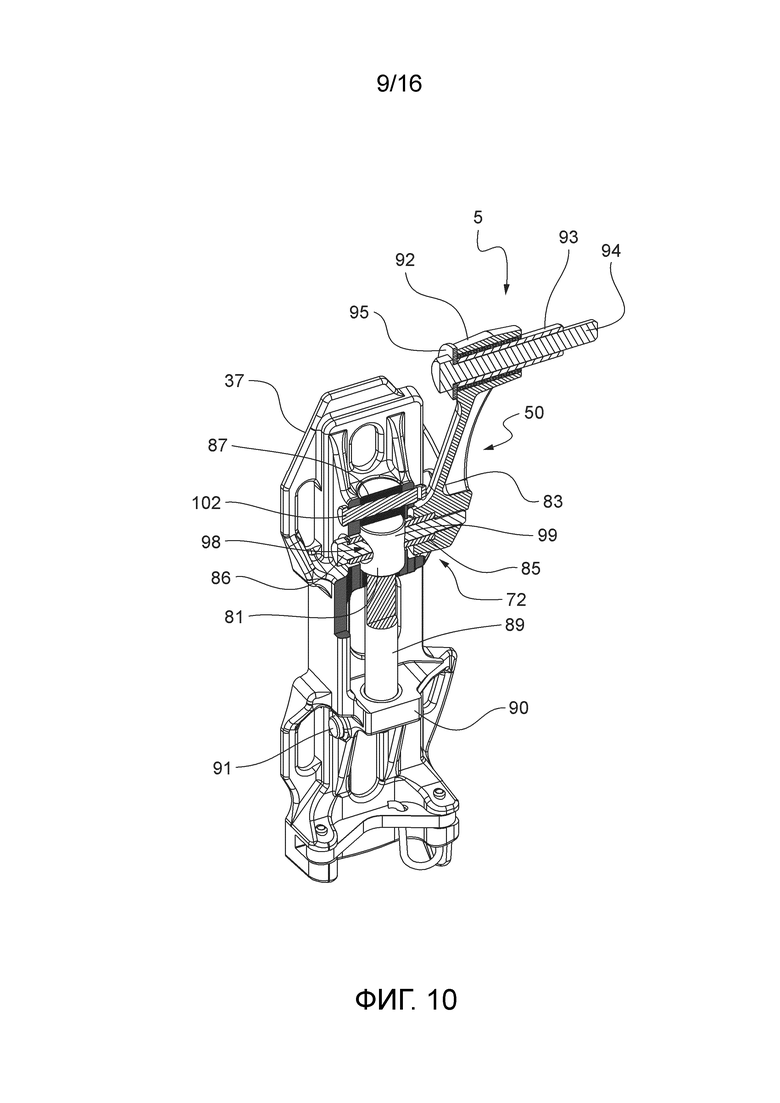

Фиг. 10 - вид, аналогичный фиг. 7, с показом варианта выполнения тяги передачи.

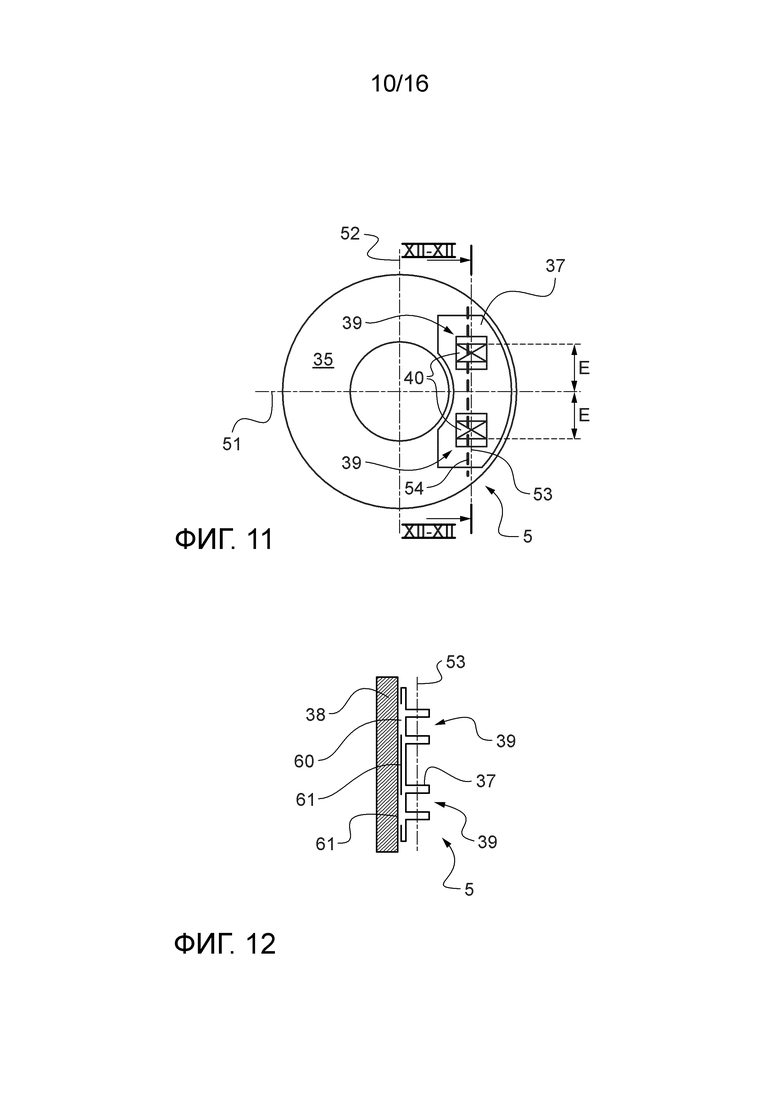

Фиг. 11 - схематичный вид держателя колодок рельсовой тормозной системы, показанной на фиг. 1, при этом держатель колодок установлен напротив первой стороны тормозного диска, тоже показанного на фиг. 1.

Фиг. 12 - вид в разрезе по линии XII-XII фиг. 11.

Фиг. 13 - схематичный вид контактной стороны держателя колодок, показанного на фиг. 11.

Фиг. 14 - схематичный вид колодок напротив первой стороны тормозного диска, при этом упомянутые колодки предусмотрены для установки на держателе колодок.

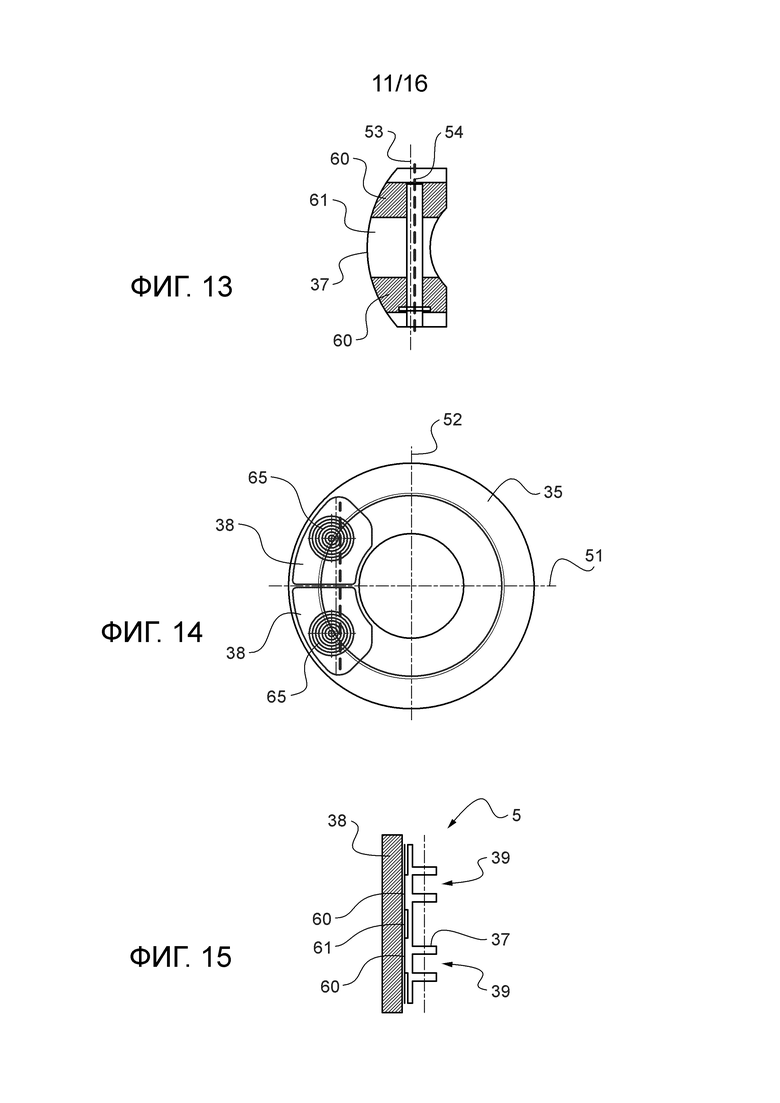

Фиг. 15 - вид, аналогичный фиг. 12, с показом первого варианта выполнения держателя колодок.

Фиг. 16 - вид, аналогичный фиг. 13, с показом первого варианта выполнения держателя колодок.

Фиг. 17 - вид, аналогичный фиг. 14, при этом колодки установлены на держателе колодок согласно первому варианту выполнения.

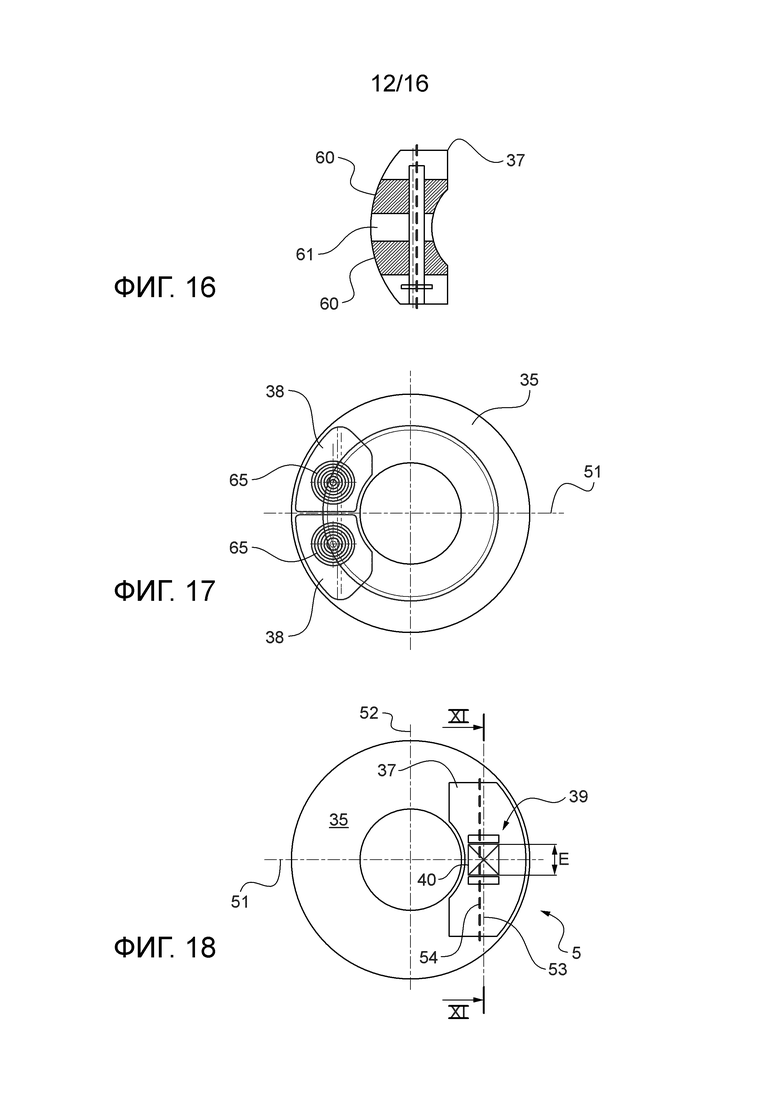

Фиг. 18 - вид, аналогичный фиг. 11, с показом держателя колодок согласно второму варианту выполнения рельсовой тормозной системы, показанной на фиг. 1.

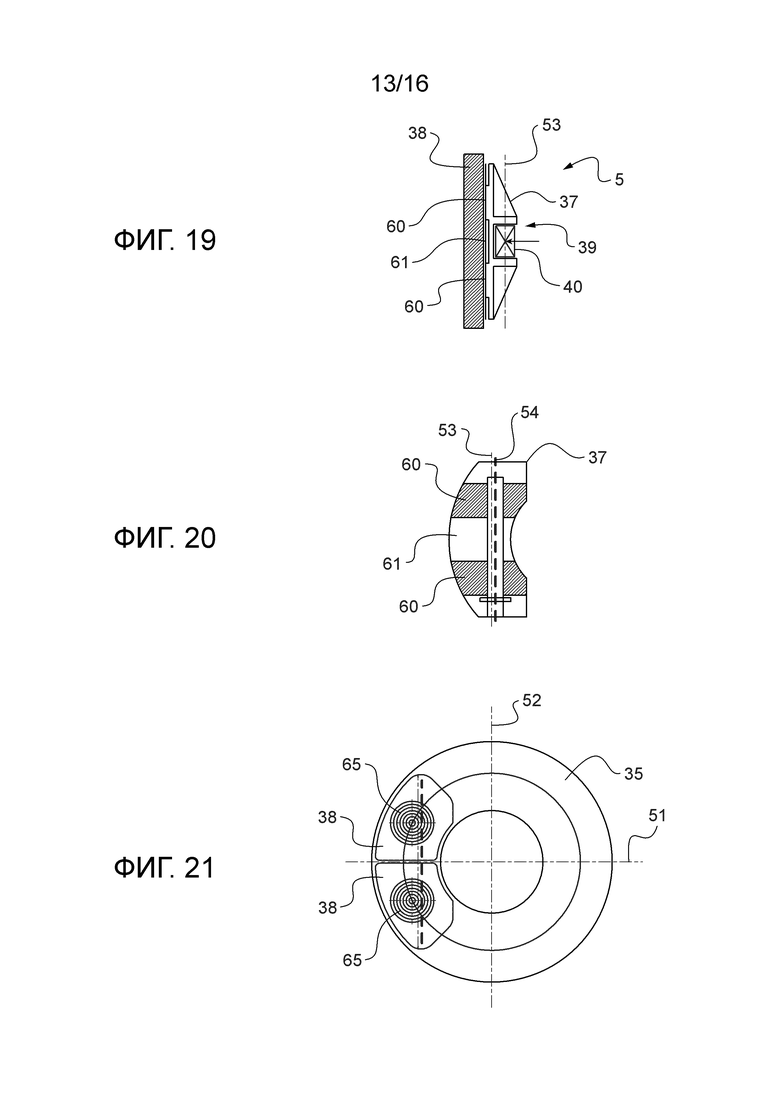

Фиг. 19 - вид в разрезе по линии XIX-XIX фиг. 18.

Фиг. 20 - схематичный вид контактной стороны держателя колодок, показанного на фиг. 18.

Фиг. 21 - вид, аналогичный фиг. 14.

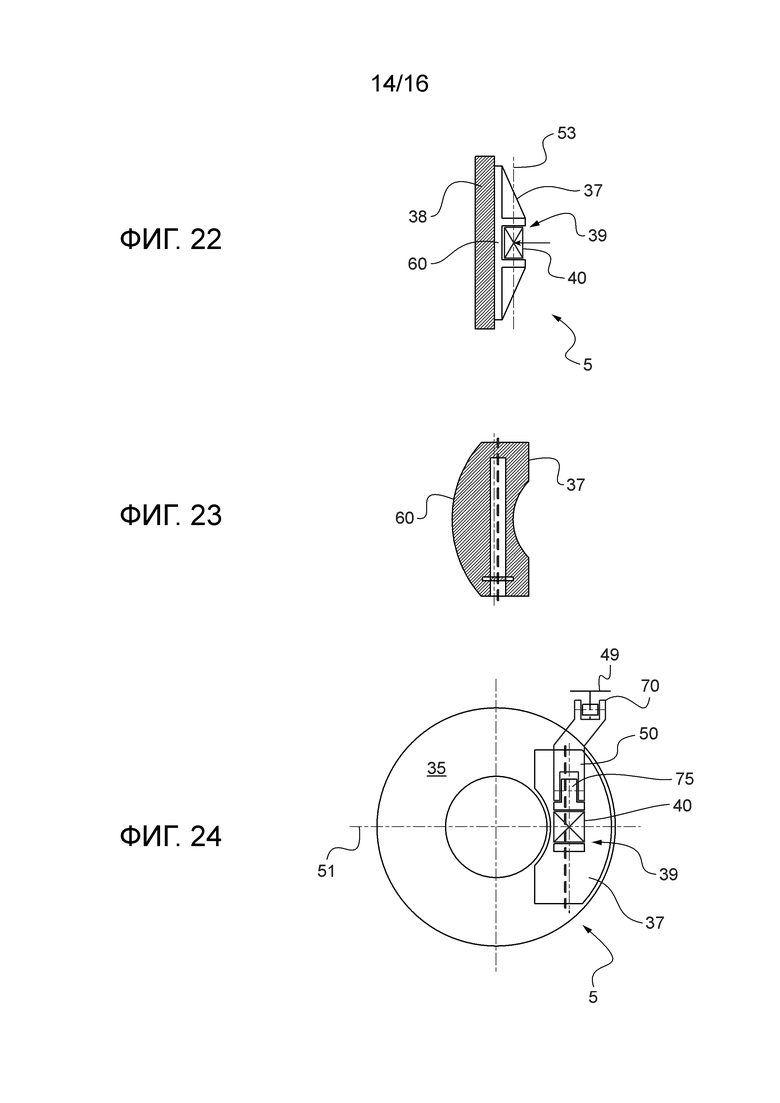

Фиг. 22 - вид, аналогичный фиг. 19, с показом первого варианта выполнения держателя колодок согласно второму варианту выполнения системы.

Фиг. 23 - вид, аналогичный фиг. 20, с показом первого варианта выполнения держателя колодок согласно второму варианту выполнения системы.

Фиг. 24 - вид, аналогичный фиг. 18, с дополнительным показом тяги передачи усилий, механически соединенной с держателем колодок.

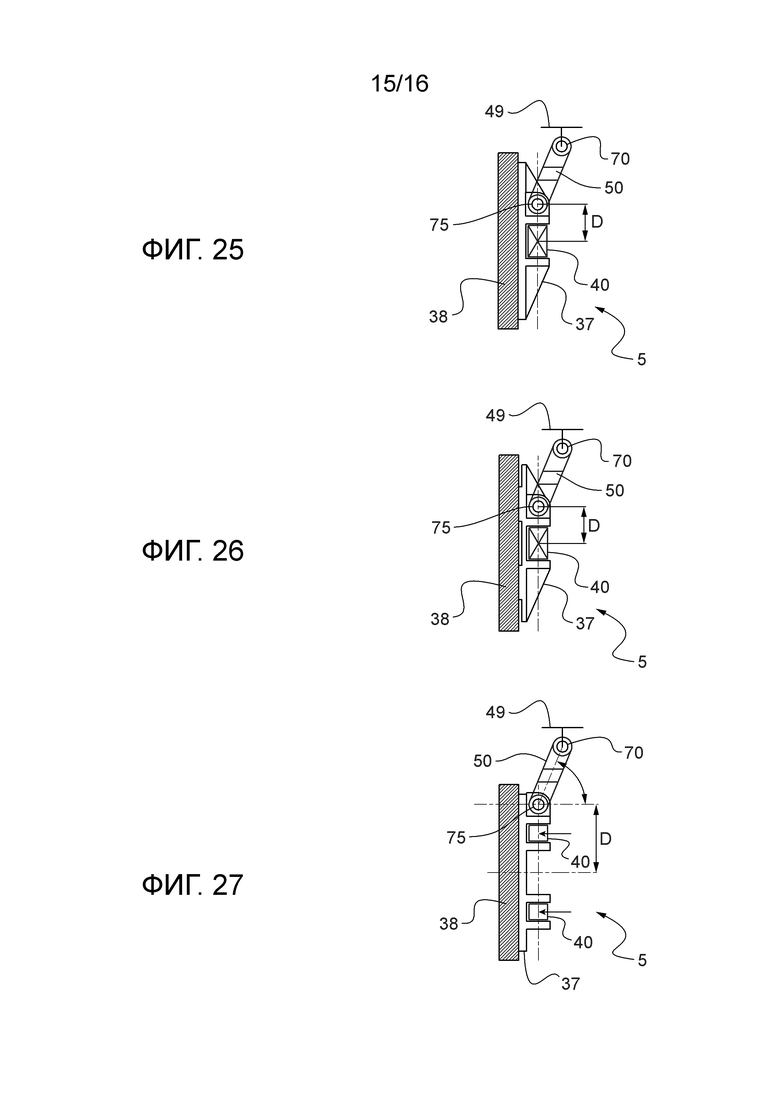

Фиг. 25 - вид, аналогичный фиг. 22, с дополнительным показом тяги передачи усилий.

Фиг. 26 - вид, аналогичный фиг. 19, с дополнительным показом тяги передачи усилий.

Фиг. 27 - вид, аналогичный фиг. 12, с показом держателя колодок согласно третьему варианту выполнения рельсовой тормозной системы и с показом тяги передачи усилий.

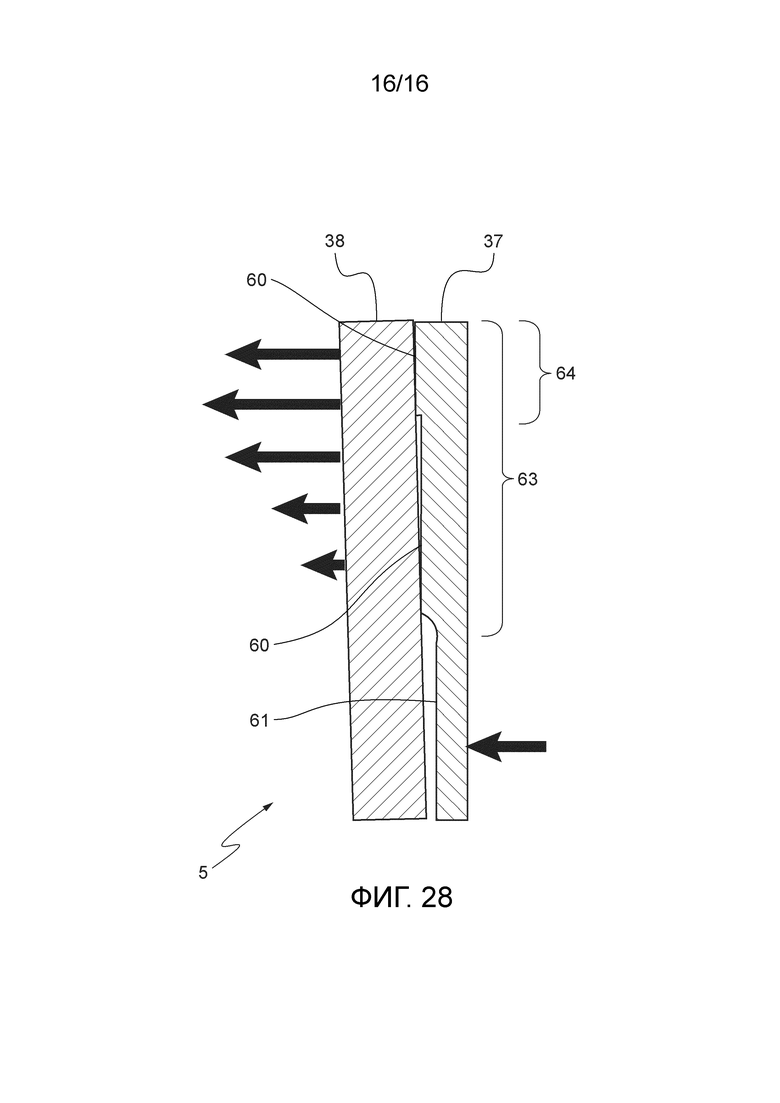

Фиг. 28 - очень схематичный вид держателя колодок согласно четвертому варианту выполнения рельсовой тормозной системы.

Подробное описание

На фиг. 1 схематично показана рельсовая тормозная система 1 для рельсового транспортного средства с колодочным тормозом.

Речь идет о рельсовой тормозной системе, конструктивно соответствующей рельсовой тормозной системе, описанной в европейской патентной заявке ЕР 2 826 684.

Рельсовая тормозная система 1 содержит корпус 2, в данном случае образующий цилиндр одновременно рабочего тормоза 6 и стояночного тормоза 7, блок 3 контроля и управления, выполненный с возможностью управлять работой рабочего тормоза 6 и стояночного тормоза 7, сеть пневматических трубопроводов, соединенную с корпусом 2 и с блоком 3 контроля и управления, и рычажный тормозной привод 4, механически соединенный с корпусом 2.

В данном случае корпус 2 имеет вид в основном закрытого кожуха.

Рабочий тормоз 6 содержит поршень 8 рабочего тормоза, подвижный относительно корпуса 2 в первом осевом направлении, толкающий шток 9, тоже подвижный относительно корпуса 2 во втором осевом направлении, перпендикулярном к первому осевому направлению.

Тормозной поршень 8 ограничивает с корпусом 2 камеру 13 давления рабочего тормоза.

Тормозной поршень 8 имеет две стороны, соответственно первую сторону 17, выполненную с возможностью воздействовать на рычажный тормозной привод 4 через толкающий шток 9, и вторую сторону 18, противоположную к первой стороне 17 и обращенную к камере 13 давления рабочего тормоза.

Рабочий тормоз 6 дополнительно содержит зубчатую рейку 21, закрепленную на второй стороне 18 тормозного поршня 8. Эта зубчатая рейка 21 проходит продольно в первом осевом направлении.

Тормозной поршень 8 выполнен с возможностью перемещаться в корпусе 2, одновременно поддерживая камеру 13 давления рабочего тормоза относительно герметичной, благодаря диафрагме 14, образованной, например, уплотнительной прокладкой, расположенной между этим тормозным поршнем 8 и внутренними краями корпуса 2.

Рабочий тормоз 6 может содержать клиновую деталь 10, закрепленную на первой стороне 17 тормозного поршня 8.

Эта клиновая деталь 10 может иметь треугольное сечение и может быть выполнена с возможностью взаимодействовать с набором упорных подшипников 11, из которых один упорный подшипник может быть соединен с корпусом 2, тогда как другой из упорных подшипников может быть соединен с толкающим штоком 9.

Этот толкающий шток 9 может быть оснащен регулятором износа, выполненным с возможностью компенсировать износ колодок тормоза, чтобы избежать уменьшения тормозного усилия по причине слишком большого зазора (вследствие износа колодок).

Рабочий тормоз 6 может содержать пружину 12, распложенную вокруг толкающего штока 9 между упорным подшипником, который соединен с этим штоком, и внутренним краем корпуса 2. Эта пружина 12 выполнена с возможностью прижимать упорный подшипник, соединенный с толкающим штоком 9, к клиновой детали 10.

Рабочий тормоз 6 может содержать первое отверстие 15, выполненное в корпусе 2 для обеспечения перемещения толкающего штока 9 через это первое отверстие 15.

Рабочий тормоз 6 может содержать второе отверстие 16, выполненное в корпусе 2 и выходящее в камеру 13 давления рабочего тормоза.

В данном случае камера 13 давления рабочего тормоза соединена через первый трубопровод питания, обозначенный СА1 на фиг. 1, сети пневматических трубопроводов, называемый также тормозным трубопроводом, который соединен на уровне этого второго отверстия 16 с источником (не показан) питания пневматическими агентами давления.

Корпус 2 содержит полость 27, которая прилегает к камере 13 давления рабочего тормоза и в которой расположен стояночный тормоз 7.

Стояночный тормоз 7 содержит устройство блокировки, образованное блокировочным пальцем 20, подвижным относительно корпуса 2 и проходящим во втором осевом направлении.

Стояночный тормоз 7 содержит удерживающий поршень 23, подвижный относительно корпуса 2 и ограничивающий с последним камеру 25 давления стояночного тормоза.

Этот удерживающий поршень 23 имеет две стороны, соответственно первую сторону 31, с которой соединен блокировочный палец 20 и которая обращена к камере 25 давления стояночного тормоза, а также вторую сторону 32, противоположную к первой стороне.

Стояночный тормоз 7 содержит пружинный элемент 24, расположенный между корпусом 2 и второй стороной 32 удерживающего поршня 23. Этот пружинный элемент 24 выполнен с возможностью воздействовать на этот удерживающий поршень 23 и, следовательно, на блокировочный палец 20.

Удерживающий поршень 23 и пружинный элемент 24 могут образовать подвижное устройство управления стояночного тормоза 7.

Удерживающий поршень 23 выполнен с возможностью перемещаться в корпусе 2, одновременно поддерживая камеру 25 давления стояночного тормоза относительно герметичной, благодаря диафрагме, расположенной между этим удерживающим поршнем 23 и внутренними краями корпуса 2.

Стояночный тормоз 7 содержит третье отверстие (не показано), выполненное в корпусе 2 и выходящее одновременно в камеру 25 давления стояночного тормоза и в камеру 13 давления рабочего тормоза, при этом третье отверстие выполнено с возможностью обеспечения перемещения блокировочного пальца 20 через это третье отверстие.

Относительная герметичность между камерой 25 давления стояночного тормоза и камерой 13 давления рабочего тормоза обеспечена за счет присутствия уплотнительной прокладки 33, расположенной на соединении между этим третьим отверстием и блокировочным пальцем 20.

Стояночный тормоз 7 содержит четвертое отверстие 28, выполненное в корпусе 2 и выходящее в камеру 25 давления стояночного тормоза.

Камера 25 давления стояночного тормоза может быть соединена через второй трубопровод питания, обозначенный СА2 на фиг. 1, сети пневматических трубопроводов, называемый также трубопроводом стояночного тормоза и соединенный на уровне этого четвертого отверстия 28 с источником 73 питания пневматическими агентами давления (виден на фиг. 2) через блок 3.

Стояночный тормоз 7 содержит деталь 29 разблокировки для деактивации стояночного тормоза 7.

Деталь 29 разблокировки может быть, например, соединена с второй стороной 32 удерживающего поршня 23 и выходить наружу корпуса 2 через пятое отверстие (не показано), выполненное в этом корпусе 2 и выходящее в полость 27.

Деталь 29 разблокировки является доступной, чтобы, в случае необходимости, ею можно было манипулировать снаружи корпуса 2.

Деталь 29 разблокировки может быть соединена с индикаторным устройством, предусмотренным для индикации состояния стояночного тормоза 7 и/или состояния рабочего тормоза 6.

В частности, деталь 29 разблокировки может быть связана с переключателем, механически соединенным с этой деталью 29 и имеющим первое положение и второе положение, выбираемое в зависимости от положения детали 29 разблокировки.

Рабочий тормоз 6 расположен в корпусе 2 и выполнен с возможностью воздействовать на один или несколько элементов 35 торможения рельсового транспортного средства через рычажный тормозной привод 4.

Элемент 35 торможения транспортного средства может содержать тормозной диск (в данном случае показан сверху), установленный, например, на колесной оси 36 рельсового транспортного средства или непосредственно на предназначенном для торможения колесе.

Рычажный тормозной привод 4 оснащен колодочным устройством 5, выполненным с возможностью приложения усилий к тормозному диску 35 при приведении в действие рычажного привода 4.

В данном случае это устройство 5 содержит два держателя 37 колодок, с каждым из которых механически соединены колодки 38.

В частности, на каждом держателе 37 колодок могут быть установлены две колодки 38.

Каждая колодка 38 выполнена с возможностью своего вхождения в контакт с диском 35 для уменьшения его скорости вращения и, следовательно, скорости вращения предназначенного для торможения колеса.

В данном случае рычажный тормозной привод 4 содержит рычаги 40, например, по существу деформирующиеся рычаги.

В описанном примере каждый рычаг 40 имеет верхний участок и нижний участок, выполненные с ним заодно целое и проходящие от рабочего и стояночного тормоза до устройства 5.

Каждый участок рычагов 40 шарнирно соединен с центральным соединителем 41 через две поворотные связи 42.

Верхний участок каждого рычага 40 может быть соединен первым концом с соответствующим шарниром 44, 45.

Корпус 2 может заходить в рычажный тормозной привод 4 между верхними участками деформирующихся рычагов 40 на уровне шарниров 44 и 45.

Корпус 2 может быть установлен с возможностью вращения на шарнире 44, соединенном с концом толкающего штока 9, тогда как он может быть установлен неподвижно на шарнире 45, который непосредственно неподвижно соединен с этим корпусом 2.

Нижний участок каждого рычага 40 может быть соединен вторым концом, противоположным к первому концу, с одним из держателей 37 колодок на уровне зоны 39 крепления, выполненной на последнем и противоположной к колодкам 37.

Рычажный тормозной привод 4 может содержать первый элемент 43 крепления, неподвижно соединенный с центральным соединителем 41, для установки этого рычажного тормозного привода 4 на рельсовом транспортном средстве; чтобы держатели 37 колодок находились с двух сторон от тормозного диска 35 (или от колеса рельсового транспортного средства).

Приближение друг к другу шарниров 44 и 45 позволяет отодвинуть держатели 37 колодок друг от друга и, наоборот, удаление этих шарниров 44 и 45 друг от друга позволяет прижать держатели 37 колодок к тормозному диску 35 (или к колесу рельсового транспортного средства).

Блок 3 контроля и управления соединен с камерой 13 давления рабочего тормоза через первый трубопровод питания, с которым она соединена.

Этот блок 3 соединен с камерой 25 давления стояночного тормоза через второй трубопровод питания, обозначенный СА на фиг. 1, с которым она соединена.

Этот блок 3 получает питание пневматическими агентами через главный трубопровод, обозначенный СР, который в целом проходит вдоль рельсового транспортного средства.

Блок 3 содержит системные элементы (на фиг. 1 не показаны), выполненные с возможностью получать и обрабатывать репрезентативные данные, относящиеся, например, к рабочим командам рельсового транспортного средства, через первый канал, который является электрическим и/или пневматическим и/или ручным и обозначен А на фиг. 1.

Эти системные элементы выполнены также с возможностью получать и обрабатывать репрезентативные данные, относящиеся к параметрам использования рельсового транспортного средства, через второй канал, который является электрическим и/или пневматическим и/или ручным и обозначен В на фиг. 1.

Эти системные элементы могут, например, представлять собой пневматические реле, и/или электрические вентили, и/или регуляторы давления, и/или датчики, и/или редукторы, и/или электрические реле, и/или электронные карты, и/или центральные блоки обработки или микропроцессоры, или компоненты оперативной памяти, включающие в себя регистры, выполненные с возможностью записывать переменные параметров, создаваемых и изменяемых в ходе исполнения программ, и/или интерфейсы связи, выполненные с возможностью передавать и принимать данные, и/или элементы внутреннего хранения, такие как жесткие диски, которые могут, в частности, содержать исполняемый программный код, обеспечивающий управление рабочим и стояночным тормозами 6 и 7.

Блок 3 контроля и управления может быть связан с одним или несколькими рычажными тормозными приводами рельсового транспортного средства.

На фиг. 2 очень схематично показано рельсовое транспортное средство 48, оснащенное колесной осью, образующей опору 49, с которой механически соединена система 1, например, через второй элемент 47 крепления, который соединяет корпус 2 с опорой 49.

Система 1 содержит тягу 50 передачи усилий, механически соединенную первым концом с опорой 49 транспортного средства 48 и вторым концом, противоположным к первому концу, с держателем 37 колодок.

В данном случае держатель 37 колодок находится напротив стороны диска 35, установленного на соответствующей колесной оси 36 транспортного средства 48.

На фиг. 3 представлен пример выполнения тяги 50 передачи усилий.

Тяга 50 передачи усилий имеет в данном случае форму по существу в виде L или в виде S.

Тяга 50 передачи усилий расположена по существу в той же плоскости, что и плоскость, в которой расположен упомянутый рычаг 40.

Такая конструкция является исключительно компактной и обеспечивает максимальное смещение держателя 37 колодок относительно опоры 49, благодаря L-образной или S-образной тяге 50 передачи усилий, которая не мешает движению держателя 37 колодок.

Тяга 50 содержит главный рычаг 83, проходящий между первым концом 71, где тяга 50 механически соединена с опорой 49 через поворотную связь 70, и вторым концом 72, противоположным к первому концу 71, где тяга 50 механически соединена через ось 84 с держателем 37 колодок при помощи поворотной связи 75.

В частности, держатель 37 колодок имеет крепежную лапку 80, с которой механически соединена тяга 50.

В данном случае тяга 50 передачи усилий механически соединена с держателем 37 колодок в непосредственной близости от зоны 39 крепления рычага 40.

Как более детально показано на фиг. 4-7, крепежная лапка 80 находится в непосредственной близости от зоны 39 крепления рычага 40, поэтому тяга 50 механически соединена с держателем 37 колодок в непосредственной близости от зоны 39 крепления рычага 40.

Держатель 37 колодок содержит нижний цоколь 90, выполненный на расстоянии от крепежной лапки 80.

Зона 39 крепления рычага в данном случае расположена между крепежной лапкой 80 и нижним цоколем.

Держатель 37 колодок дополнительно содержит монтажную ось 89, установленную подвижно с возможностью вращения между крепежной лапкой 80 и нижним цоколем 90.

Держатель 37 колодок содержит проушины 96, в данном случае выполненные непосредственно под нижним цоколем 90, в которые заходит упорный элемент 91, в данном случае выполненный в виде узла шплинт-стопорное кольцо.

Монтажная ось 89 проходит через нижний цоколь 90 и опирается на упорный элемент 91. Монтажная ось 89 обеспечивает механическое соединение рычага рычажного тормозного привода (не показан).

Для обеспечения вращения монтажной оси 89 предусмотрены монтажные втулки 97. Эти монтажные втулки 97 установлены в нижнем цоколе 90 и в гнезде 82 крепежной лапки 80.

Кроме того, крепежная лапка 80 имеет монтажный элемент 81, называемый также промежуточной соединительной деталью, установленный в ее гнезде 82.

Монтажный элемент 81 заходит в гнездо 82 крепежной лапки 80 и опирается в данном случае на конец монтажного вала 89.

Таким образом, монтажная ось 89 в данном случае расположена между монтажным элементом 81 и упорным элементом 91, находящимся на уровне нижнего цоколя 90.

В варианте монтажный элемент может находиться на расстоянии от монтажной оси.

В данном случае монтажный элемент 81 образован по существу цилиндрическим корпусом 99, расположенным продольно и имеющим сквозное отверстие 98, проходящее через цилиндрический корпус 99 в поперечном направлении.

В данном случае цилиндрический корпус 99 дополнительно имеет верхнее отверстие 100 и пробку 101, перемещающуюся поступательным движением в цилиндрическом корпусе 99.

В данном случае монтажный элемент 81 имеет размеры, не позволяющие ему двигаться в крепежной лапке 80.

Иначе говоря, монтажный элемент 81 установлен в гнезде 82 крепежной лапки 80 без существенного зазора.

В данном случае держатель 37 колодок содержит блокировочную деталь 87, установленную неподвижно в гнезде 82 крепежной лапки 80.

Блокировочная деталь 87 расположена над монтажным элементом 81 таким образом, что последний находится между монтажной осью 89 и блокировочной деталью 87.

Блокировочная деталь 87 имеет отверстие, через которое проходит элемент 102 крепления, например, узел шплинт-стопорное кольцо, при этом элемент 102 крепления установлен с возможностью взаимодействия с крепежной лапкой 80.

Держатель 37 колодок дополнительно содержит упругий элемент 88, установленный между блокировочной деталью 87 и монтажным элементом 81.

В частности, упругий элемент опирается на пробку 101, подвижную в цилиндрическом корпусе 99 монтажного элемента 81.

Это позволяет действовать давлением на пробку 101 и, таким образом, в большей или меньшей степени закрывать сквозное отверстие 98 в цилиндрическом корпусе 99.

Упругий элемент 88 может быть образован одной или несколькими шайбами Бельвиля.

В описанном примере ось 84 тяги 50 выполнена заодно целое с рычагом 83 и выступает из него на уровне второго конца 72 тяги 50.

Ось 84 тяги 50 заходит в сквозное отверстие 98 в цилиндрическом корпусе 99 монтажного элемента 81.

Таким образом, получают поворотную связь 75, и тяга 50 установлена с возможностью вращения своим вторым концом 72 в монтажном элементе 81.

Упругий элемент 88 позволяет действовать силой через пробку 101 на ось 84 тяги 50. В частности, это может создавать противодействующий момент, чтобы ограничивать вращение тяги 50 относительно держателя 37 колодок во время фаз движения без применения тормоза.

С другой стороны, во время фазы торможения упругий элемент 88 не мешает вращению тяги 50 относительно держателя 37 колодок, чтобы наилучшим образом прикладывать усилие торможения к элементу торможения транспортного средства.

Кроме того, конструкция упругого элемента 88 позволяет получать легкую подвеску устройства 5, содержащего держатель 37 колодок и колодки 38, относительно тяги 50.

В данном случае выполнение держателя 37 колодок, тяги 50, рычага и опоры (не показаны) является таким, что тяга 50 не может отсоединиться от держателя колодок в нормальных условиях использования.

С противоположной стороны на уровне первого конца 71 тяги 50 последняя имеет трубчатый участок 92, в котором установлена крепежная муфта 93.

На крепежной муфте 93 может быть установлена втулка, например, из композиционного материала, чтобы избегать трения между этой муфтой 93 и трубчатым участком 92.

Эта втулка может тоже образовать легкую подвеску между тягой и опорой, с которой она механически соединена.

Элемент 94 крепления, например, винт, проходит через крепежную муфту 93 и закреплен на опоре (не видна) транспортного средства.

Между головкой элемента 94 крепления и трубчатым участком 92 установлена шайба 95.

Трубчатый участок 95 тяги 50 является подвижным и может вращаться относительно крепежной муфты 93 вокруг образованной таким образом поворотной связи 70.

На фиг. 8-10 представлен другой пример выполнения тяги 50 передачи усилий, которая отличается от тяги, описанной со ссылками на фиг. 4-10, только тем, что она не имеет оси, выполненной заодно целое с главным рычагом. Поэтому ниже представлено только ее более короткое описание.

Монтажный элемент 81 образован в данном случае по существу цилиндрическим корпусом 99, проходящим в продольном направлении и имеющим сквозное отверстие 98, проходящее через цилиндрический корпус 99 в поперечном направлении.

В данном случае цилиндрический корпус не имеет верхнего отверстия и подвижной пробки, поступательно перемещающейся в цилиндрическом корпусе.

Монтажный элемент 81 установлен в гнезде 82 крепежной лапки 80 без существенного зазора.

Монтажная ось 89 установлена подвижно с возможностью вращения между крепежной лапкой 80, где она находится в непосредственной близости от монтажного элемента 81, и нижним цоколем 90, где она опирается на упорный элемент 91.

Блокировочная деталь 87 установлена неподвижно в гнезде 82 крепежной лапки 80 и расположена над монтажным элементом 81 таким образом, что последний находится между монтажной осью 89 и блокировочной деталью 87.

Блокировочная деталь 87 имеет отверстие, через которое проходит элемент 102 крепления, например, узел шплинт-стопорное кольцо, при этом элемент 102 крепления установлен с возможностью взаимодействия с крепежной лапкой 80.

В описанном примере тяга 50 оснащена на уровне своего второго конца 72 муфтой 85, посаженной в ее главный рычаг 83, и элементом 86 крепления, образованном, например, винтом, проходящим через муфту 85 и механически соединенным с главным рычагом 83.

Узел, образованный муфтой 85 и элементом 86 крепления, заходит в сквозное отверстие 98 в цилиндрическом корпусе 99 монтажного элемента 81.

Таким образом, получают поворотную связь 75, и тяга 50 установлена с возможностью вращения своим вторым концом 72 в монтажном элементе 81.

Противоположно к тяге 50 крепежная муфта 93 установлена в трубчатом участке 92, элемент 94 крепления проходит через крепежную муфту 93 и закреплен на опоре (не показана) транспортного средства, с шайбой 95, установленной между головкой элемента 94 крепления и трубчатым участком 92.

Трубчатый участок 92 тяги 50 является подвижным и может вращаться относительно крепежной муфты 93 вокруг образованной таким образом поворотной связи 70.

Далее со ссылками на фиг. 11-23 следует более детальное описание устройства 5 и расположения рычагов 40 относительно устройства 5.

На фиг. 11-14 устройство 5 показано напротив тормозного диска 35.

Устройство 5, включающее в себя держатель 37 колодок и колодки 38, имеет общую продольную ориентацию и общую поперечную ориентацию.

Здесь показаны продольная центральная ось 52 и поперечная центральная ось 51.

Они соответствуют центральным осям тормозного диска 35. Кроме того, в положении, показанном на фиг. 11, поперечная центральная ось 51 соответствует поперечной центральной оси устройства 5.

Рычаг 40 механически соединен с держателем 37 колодок зоны 39 крепления.

Зоны 39 крепления находятся не далее чем примерно на 35 мм от поперечной центральной оси 51 устройства 5. Это значит, что расстояния Е, показанные на фиг. 3, не превышают, каждое, 35 мм.

В данном случае зоны 39 крепления находятся с двух сторон от поперечной центральной очи 51 и, следовательно, расположены в общей продольной ориентации примерно максимум на 70 мм.

В целом зона или зоны 39 крепления могут находиться примерно от 0 до 35 мм от поперечной центральной оси 51 и могут располагаться в общей продольной ориентации по длине, составляющей примерно от 15 мм до 70 мм.

В описанном примере зоны 39 крепления проходят прерывисто с двух сторон от поперечной центральной оси 51.

Иначе говоря, зоны 39 крепления являются раздельными.

В варианте зоны крепления могут непрерывно располагаться с двух сторон от поперечной центральной оси 51.

Продольная ось 53 приложения усилий показана тонкой пунктирной линией, тогда как продольная ось 54 удержания показана жирной пунктирной линией.

Продольная ось 53 приложения усилий является осью, проходящей через зоны 39 крепления держателя 37 колодок, которые обеспечивают механическое соединение рычагов 40, тогда как продольная ось 54 удержания слегка смещена относительно продольной оси 53 приложения усилий и соответствует зоне крепления колодок 38 на держателе 37 колодок.

Силы, действующие со стороны рычага 40 рычажного тормозного привода 4 на устройство 5 этого рычажного привода 4 для его приведения в контакт с тормозным диском 35, по существу сосредоточены на держателе 37 колодок.

Поскольку зоны 39 крепления рычага 40 на держателе 37 колодок находятся близко к поперечной центральной оси 51, это позволяет держателю 37 колодок иметь степень свободы, когда он передает усилия на тормозной диск 35.

В описанном примере устройство 5 содержит по меньшей мере две зоны 60 опоры на тормозной диск 35 и по меньшей мере одну зону 61 отступа, находящуюся между двумя зонами 60 опоры.

В целом устройство может содержать множество зон опоры, между которыми выполнены зоны отступа.

Зоны опоры 60 и отступа 61 следуют друг за другом в общей продольной ориентации устройства 5.

Две зоны 60 опоры и зона 61 отступа в данном случае выполнены на стороне держателя 37 колодок, противоположной к стороне, на которой выполнены зоны 39 крепления.

Каждая из двух зон 60 опоры выполнена в данном случае таким образом, что находится напротив соответствующей колодки 38.

Это показано на фиг. 14-15, где видны, с одной стороны, зоны 60 опоры, выполненные на держателе 37 колодок, и, с другой стороны, приоритетные зоны 65 контакта, которые выполнены на колодках 38 и которые соответствуют зонам 60 опоры.

Следует отметить, что зоны опоры могут быть выполнены в виде выступов на держателях колодок, и/или зоны отступа могут быть выполнены в виде углублений в держателях колодок. Таким образом, зоны опоры и зоны отступа находятся в смещенных плоскостях.

В описанном примере зоны 60 опоры и зона 61 отступа полностью расположены вдоль общей поперечной ориентации устройства 5.

Кроме того, зоны 60 опоры и зона 61 отступа выполнены в данном случае по существу симметрично относительно поперечной центральной оси 51.

Устройство 5 рычажного тормозного привода 4, которое входит в контакт с тормозным диском 35, имеет так называемую прерывистую опорную поверхность только с зонами 60 опоры, которые позволяют передавать усилия на тормозной диск 35. Это позволяет распределить передачу усилий на тормозной диск 35.

На фиг. 15-17 зоны 60 опоры находятся ближе друг к другу и к поперечной центральной оси 51, и зона 61 отступа является более узкой.

Отсюда следует, что приоритетные зоны 65 контакта, выполненные на колодках 38 и соответствующие зонам 60 опоры, тоже ближе друг к другу и к поперечной центральной оси 51.

Зоны 39 крепления идентичны описанным выше зонам крепления.

На фиг. 18-21 рычаг 40 механически соединен с держателем 37 колодок через единственную зону 39 крепления.

Зона 39 крепления находится на уровне поперечной центральной оси 51 устройства и расположена слегка с двух сторон от этой оси 51.

Например, зона крепления расположена только примерно на расстоянии от 10 мм до 20 мм с двух сторон от поперечной центральной оси 51.

Это значит, что расстояние Е, показанное на фиг. 10, не превышает примерно 40 мм в общей продольной ориентации.

В целом, такая единственная зона крепления может быть расположена в общей продольной ориентации и по длине, составляющей примерно от 15 мм до 70 мм.

В данном случае единственная зона 39 крепления проходит непрерывно с двух сторон от поперечной центральной оси 51.

Таким образом, силы, действующие со стороны рычага 40 рычажного тормозного привода 4 на устройство 5 этого рычажного привода 4, чтобы привести его в контакт с тормозным диском 35, по существу сосредоточены на держателе 37 колодок.

Поскольку зона 39 крепления рычага 40 на держателе 37 колодок находится на уровне поперечной центральной оси 51, это позволяет держателю 37 колодок иметь степень свободы, когда он передает усилия на тормозной диск 35.

В описанном примере устройство 5 содержит по меньшей мере две зоны 60 опоры на тормозной диск 35 и по меньшей мере одну зону 61 отступа, находящуюся между двумя зонами 60 опоры.

Зоны опоры 60 и отступа 61 следуют друг за другом в общей продольной ориентации устройства 5 и являются идентичными зонам устройства, показанного на фиг. 11-14.

В данном случае две зоны 60 опоры и зона 61 отступа выполнены на стороне держателя 37 колодок, противоположной к стороне, на которой выполнены зоны 39 крепления, и в данном случае каждая из двух зон 60 опоры выполнена таким образом, что находится напротив соответствующей колодки 38.

Приоритетные зоны 65 контакта выполнены, таким образом, на колодках 38, которые соответствуют зонам 60 опоры.

Зоны 60 опоры и зона 61 отступа расположены полностью вдоль общей поперечной ориентации устройства 5 и в данном случае выполнены по существу симметрично относительно поперечной центральной оси 51.

Таким образом, устройство 5 рычажного тормозного привода 4, которое входит в контакт с тормозным диском 35, имеет так называемую прерывистую опорную поверхность только с зонами 60 опоры, которые позволяют передавать усилия на тормозной диск 35. Это позволяет распределить передачу усилий на тормозной диск 35.

На фиг. 22 и 23 устройство 5 не имеет зоны отступа и, следовательно, имеет только единственную зону 60 опоры, которая расположена на всей стороне держателя 37 колодок.

На фиг. 24 представлен вид, аналогичный фиг. 18, с дополнительным показом тяги 50 передачи усилий, которая в данном случае показана очень схематично по сравнению с фиг. 3-10.

Как было указано выше, тяга 50 передачи усилий механически соединена своим первым концом 71 с опорой 49 транспортного средства и своим вторым концом 72, противоположным к первому концу, с держателем 37 колодок и в непосредственной близости от единственной зоны 39 крепления рычага 40 на этом держателе 37 колодок.

Тяга 50 передачи усилий механически соединена при помощи поворотных связей 70, 75 соответственно с опорой 49 транспортного средства и с держателем 37 колодок.

Поскольку зона или зоны 39 крепления рычага 40 на держателе 37 колодок находятся вблизи и/или центрованы по поперечной центральной оси 51 устройства 5, поворотная связь 75, которая соединяет тягу 50 передачи усилий с держателем 37 колодок, тоже находится близко от этой поперечной центральной оси 51, ограничивая таким образом расстояние D, показанное на фиг. 25-27.

Это позволяет, в частности, получить исключительно компактную систему 1.

На фиг. 25 тоже очень схематично показана тяга 50 передачи усилий, соединенная с держателем 37 колодок устройства 5, аналогичного устройству, описанному со ссылками на фиг. 22, без зоны отступа на держателе 37 колодок и с единственной зоной 39 крепления рычага 40 на держателе 37 колодок.

На фиг. 26 тоже очень схематично показана тяга 50 передачи усилий, соединенная с держателем 37 колодок устройства 5, аналогичного устройству, описанному со ссылками на фиг. 19, с зонами 60 опоры и зоной 61 отступа, выполненными на держателе 37 колодок, и с единственной зоной 39 крепления рычага 40 на держателе 37 колодок.

На фиг. 27 тоже очень схематично показана тяга 50 передачи усилий, соединенная с держателем 37 колодок устройства 5, достаточно близкого к устройствам, описанным со ссылками на фиг.12 и 15, но не имеющего зоны отступа на держателе 37 колодок (как устройства, описанные со ссылками на фиг. 22 и 25), тогда как оно содержит раздельные зоны 39 крепления рычага 40 на держателе 37 колодок.

На фиг. 28 очень схематично показана тяга 50 передачи усилий, соединенная с держателем 37 колодок устройства 5, достаточно близкого к описанным выше устройствам, но зона 60 опоры которого выполнена в виде лесенки. Иначе говоря, зона 60 опоры содержит различные опорные участки 63 и 64, в большей или меньшей степени смещенные относительно смежной зоны 61 отступа. В частности, в данном случае опорный участок 63 образует так называемую зону дополнительной опоры.

В не показанных вариантах держатель колодок может содержать одну или несколько зон отступа, расположенных примерно на расстоянии от 100 мм до 300 мм от поперечной центральной оси упомянутого устройства.

Зона или зоны отступа могут быть образованы полостями, имеющими глубину, составляющую, например, от 0,1 мм до 0,5 мм.

Согласно первому примеру выполнения, держатель колодок может содержать единственную зону отступа, проходящую примерно на 180 мм (или на 90 мм с двух сторон от поперечной оси) и имеющую полость около 0,2 мм; остальная часть держателя колодок в целом образует одну или несколько зон опоры.

Согласно второму примеру выполнения, держатель колодок может содержать первую зону отступа, проходящую примерно на 120мм (или на 60 мм с двух сторон от поперечной оси) и имеющую полость около 0,3 мм, затем вторые зоны отступа, следующие сразу или нет за первой зоной отступа и проходящие, каждая, примерно на 60 мм и имеющие полость около 0,15 мм; остальная часть держателя колодок в целом образует одну или несколько зон опоры.

Согласно третьему примеру выполнения, держатель колодок может содержать первую зону отступа, проходящую примерно на 120мм (или на 60 мм с двух сторон от поперечной оси) и имеющую полость около 0,35 мм, затем вторые зоны отступа, следующие сразу или нет за первой зоной отступа и проходящие, каждая, примерно на 60 мм и имеющие полость около 0,2 мм; остальная часть держателя колодок в целом образует одну или несколько зон опоры.

Такое выполнение зон отступа позволяет распределить усилия на элементе торможения.

Ниже следует описание других не показанных вариантов.

Тяга передачи усилий может иметь форму в виде Y, или в виде H, или в виде I, а не в виде L или S.

Упругий элемент может быть образован по меньшей мере одной пружиной, например, спиральной пружиной, или по меньшей мере одним эластомером, а не одной или несколькими шайбами Бельвиля.

Зоны опоры и/или зоны отступа могут быть выполнены в колодках, а не в держателе колодок.

Некоторые зоны опоры и/или отступа могут проходить полностью вдоль общей поперечной ориентации, тогда как другие из этих зон могут проходить только частично.

Зоны опоры и отступа не выполнены по существу симметрично относительно поперечной центральной оси.

На каждом из держателей колодок установлена единственная колодка, а не две колодки, или, наоборот, на каждом из держателей колодок установлено более двух колодок.

Зона крепления держателя колодок, с которой соединен рычаг, находится более чем на 35 мм от поперечной центральной оси устройства.

Рельсовая тормозная система может отличаться от описанной выше системы тем, что речь может идти только о рабочем тормозе или только о стояночном тормозе, и тем, что механизм может быть пружинным, как описано, например, в документе ЕР 2 154 040.

В целом, изобретение не ограничивается описанными и показанными на фигурах примерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ ТОРМОЗНАЯ СИСТЕМА, СОДЕРЖАЩАЯ РЫЧАЖНЫЙ ТОРМОЗНОЙ ПРИВОД, И РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО, ОСНАЩЕННОЕ ТАКОЙ СИСТЕМОЙ | 2020 |

|

RU2782287C1 |

| РЕЛЬСОВАЯ ТОРМОЗНАЯ СИСТЕМА, СОДЕРЖАЩАЯ РЫЧАЖНЫЙ ТОРМОЗНОЙ ПРИВОД, И РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО, ОСНАЩЕННОЕ ТАКОЙ СИСТЕМОЙ | 2020 |

|

RU2814303C2 |

| ЖЕЛЕЗНОДОРОЖНАЯ СИСТЕМА ТОРМОЖЕНИЯ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2018 |

|

RU2758219C2 |

| РЕЛЬСОВАЯ СИСТЕМА ТОРМОЖЕНИЯ ДЛЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ТОРМОЖЕНИЯ ДЛЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА, СОДЕРЖАЩЕГО ТАКУЮ СИСТЕМУ | 2015 |

|

RU2698616C2 |

| СТОЯНОЧНЫЙ ТОРМОЗ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2019 |

|

RU2724004C1 |

| Тормозное устройство рельсового транспортного средства | 1986 |

|

SU1366439A1 |

| Тормозная рычажная передача четырёхосной тележки рельсового транспортного средства | 2023 |

|

RU2814294C1 |

| ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА ТРЁХОСНОЙ ТЕЛЕЖКИ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2730736C1 |

| КОЛОДОЧНЫЙ ТОРМОЗНОЙ БЛОК, В ЧАСТНОСТИ, ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2002 |

|

RU2302355C2 |

| СИСТЕМА ТОРМОЗНОГО ОБОРУДОВАНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2024 |

|

RU2825908C1 |

Объектом изобретения является рельсовая тормозная система для рельсового транспортного средства, содержащая рычажный тормозной привод, рабочий и/или стояночный тормоз, выполненный с возможностью воздействовать по меньшей мере на один элемент торможения упомянутого рельсового транспортного средства через упомянутый рычажный тормозной привод, который оснащен по меньшей мере одним устройством (5), имеющим по меньшей мере один держатель (37) колодок и по меньшей мере одну колодку (38), механически соединенную с упомянутым по меньшей мере одним держателем колодок, и по меньшей мере одну тягу (50) передачи усилий, механически соединенную первым концом (71) с опорой упомянутого транспортного средства и вторым концом (72), противоположным к упомянутому первому концу, с упомянутым по меньшей мере одним держателем колодок, при этом упомянутый по меньшей мере один держатель колодок содержит крепежную лапку (80), оснащенную гнездом (82) и монтажным элементом (81), расположенным в упомянутом гнезде (80), и упомянутая по меньшей мере одна тяга передачи усилий установлена с возможностью вращения своим вторым концом в упомянутом монтажном элементе. Технический результат – повышение прочности, простота и удобство в эксплуатации тормозной системы для рельсового транспортного средства с тормозами по меньшей мере с одной колодкой. 2 н. и 13 з.п. ф-лы, 28 ил.

1. Рельсовая тормозная система для рельсового транспортного средства, содержащая рычажный тормозной привод (4), рабочий и/или стояночный тормоз (6, 7), выполненный с возможностью воздействия на по меньшей мере один элемент (35) торможения упомянутого рельсового транспортного средства через упомянутый рычажный тормозной привод, который оснащен по меньшей мере одним устройством (5), имеющим по меньшей мере один держатель (37) колодок и по меньшей мере одну колодку (38), механически соединенную с упомянутым по меньшей мере одним держателем колодок, и по меньшей мере одну тягу (50) передачи усилий, механически соединенную первым концом (71) с опорой (49) упомянутого транспортного средства и вторым концом (72), противоположным к упомянутому первому концу, с упомянутым по меньшей мере одним держателем колодок, отличающаяся тем, что упомянутый по меньшей мере один держатель колодок содержит крепежную лапку (80), оснащенную гнездом (82) и монтажным элементом (81), расположенным в упомянутом гнезде (82), и упомянутая по меньшей мере одна тяга передачи усилий установлена с возможностью вращения своим вторым концом в упомянутом монтажном элементе.

2. Рельсовая тормозная система по п. 1, отличающаяся тем, что упомянутая по меньшей мере одна тяга (50) передачи усилий имеет форму по существу в виде L, или в виде S, или в виде H, или в виде Y.

3. Рельсовая тормозная система по одному из пп. 1, 2, отличающаяся тем, что упомянутая по меньшей мере одна тяга (50) передачи усилий механически соединена при помощи поворотных связей (70, 75) соответственно с упомянутой опорой транспортного средства и с упомянутым по меньшей мере одним держателем колодок.

4. Рельсовая тормозная система по любому из пп. 1-3, отличающаяся тем, что упомянутая по меньшей мере одна тяга (50) передачи усилий оснащена на уровне своего второго конца (72) осью (84), выполненной за одно целое с упомянутой тягой передачи усилий и выступающей из главного рычага (83) упомянутой тяги передачи усилий.

5. Рельсовая тормозная система по любому из пп. 1-3, отличающаяся тем, что упомянутая по меньшей мере одна тяга (50) передачи усилий оснащена на уровне своего второго конца (72) муфтой (85), посаженной в главный рычаг (83) упомянутой тяги передачи, и элементом (86) крепления, проходящим через упомянутую муфту и механически соединенным с главным рычагом (83).

6. Рельсовая тормозная система по любому из пп. 1-5, отличающаяся тем, что упомянутый по меньшей мере один держатель (37) колодок содержит деталь (87) блокировки, установленную неподвижно в упомянутое гнездо (82) и расположенную над упомянутым монтажным элементом (81).

7. Рельсовая тормозная система по п. 6, отличающаяся тем, что упомянутый по меньшей мере один держатель (37) колодок дополнительно содержит по меньшей мере один упругий элемент (88), расположенный между упомянутой деталью (87) блокировки и упомянутым монтажным элементом (81).

8. Рельсовая тормозная система по п. 7, отличающаяся тем, что упомянутый по меньшей мере один упругий элемент (88) образован одной или множеством шайб Бельвиля или по меньшей мере одной пружиной, например спиральной, или по меньшей мере одним эластомером.

9. Рельсовая тормозная система по любому из пп. 1-8, отличающаяся тем, что упомянутый рычажный привод содержит по меньшей мере один рычаг (40), проходящий от упомянутого рабочего и/или стояночного тормоза (6, 7) до упомянутого устройства (5), на котором он закреплен на уровне зоны (39) крепления упомянутого по меньшей мере одного держателя (37) колодок, при этом упомянутый по меньшей мере один рычаг выполнен с возможностью передачи усилия воздействия упомянутого рабочего и/или стояночного тормоза на упомянутое устройство, и упомянутая по меньшей мере одна тяга (50) передачи усилий закреплена в непосредственной близости от упомянутой зоны крепления упомянутого по меньшей мере одного рычага.

10. Рельсовая тормозная система по п. 9, отличающаяся тем, что упомянутый по меньшей мере один держатель (37) колодок оснащен нижним цоколем (90) и монтажной осью (89), установленной подвижно с возможностью вращения между упомянутой крепежной лапкой (80) и упомянутым нижним цоколем, при этом упомянутый рычаг (40) механически соединен с упомянутой монтажной осью.

11. Рельсовая тормозная система по п. 10, отличающаяся тем, что упомянутая монтажная ось (89) установлена между упомянутым монтажным элементом (81) и упорным элементом (91), находящимся на уровне упомянутого нижнего цоколя (90).

12. Рельсовая тормозная система по любому из пп. 9-11, отличающаяся тем, что упомянутая зона (39) крепления находится на расстоянии не более 35 мм от поперечной центральной оси (51) упомянутого устройства (5), имеющего упомянутый по меньшей мере один держатель (37) колодок и упомянутую по меньшей мере одну колодку (38).

13. Рельсовая тормозная система по любому из пп. 9-12, отличающаяся тем, что упомянутая по меньшей мере одна тяга (50) передачи усилий проходит по существу в той же плоскости, что и плоскость, в которой проходит упомянутый по меньшей мере один рычаг (40).

14. Рельсовая тормозная система по любому из пп. 1-13, отличающаяся тем, что упомянутое устройство (5) содержит по меньшей мере две зоны (60) опоры на упомянутый по меньшей мере один элемент (35) торможения и по меньшей мере одну зону (61) отступа, находящуюся между двумя упомянутыми зонами опоры, и по меньшей мере одна упомянутая зона опоры выполнена в виде лесенки и содержит различные опорные участки (63, 64), в большей или меньшей степени смещенные относительно упомянутой зоны отступа.

15. Рельсовое транспортное средство, содержащее по меньшей мере один элемент (35) торможения, в частности тормозной диск, и по меньшей мере одну рельсовую тормозную систему (1) по любому из пп. 1-14, которая выполнена с возможностью воздействия на упомянутый по меньшей мере один элемент торможения.

| DE 102017101028 A1, 19.07.2018 | |||

| Способ определения направления на космический объект | 2019 |

|

RU2706844C1 |

| WO 2017149245 A1, 08.09.2017. | |||

Авторы

Даты

2024-03-06—Публикация

2020-07-23—Подача