Настоящее изобретение относится к поверхностной облицовке, в частности, напольной или стеновой облицовке, содержащей по меньшей мере одну подложку на древесной основе, слой поверхностного покрытия и слой шпаклевочного покрытия между упомянутыми подложкой и слоем поверхностного покрытия, а также способу изготовления упомянутой поверхностной облицовки.

Поверхностные облицовки, в частности, напольные или стеновые облицовки, широко используются в жилищном и коммерческом секторах. Следовательно, упомянутые поверхностные облицовки должны удовлетворять высоким требованиям в отношении эстетических и технических свойств, таких как износостойкость или способность к очищению.

В соответствии с описанием предшествующего уровня техники путь к улучшению данных свойств заключается в использовании слоя покрытия поверх упомянутых поверхностных облицовок. Обычные слои покрытия представляют собой, например, УФ-отверждаемые лаки, дисперсии на водной основе, дисперсии на основе растворителя, на 100% твердые уретановые, сложнополиэфирные, эпоксидные материалы и тому подобное.

Однако, известные поверхностные облицовки с подложкой на древесной основе не могут обеспечить одновременное получение хороших эстетических и технических свойств, таких как износостойкость или способность к очищению.

Действительно, известные поверхностные облицовки с подложкой на древесной основе либо хорошо сохраняют естественный облик древесины благодаря наличию слоя поверхностного покрытия, характеризующегося низкой величиной блеска, но неудовлетворительными износостойкостью и способностью к очищению, либо демонстрируют хорошие износостойкость и способность к очищению, но при наличии чрезмерно глянцевого слоя поверхностного покрытия.

На сегодняшний день на современном уровне техники проблема заключается в предложении поверхностной облицовки с подложкой на древесной основе, объединяющей подходящие характеристики блеска совместно с подходящими характеристиками износостойкости и очищения.

Эксимерная технология является хорошо известной технологией, такой как технология, описанная в патентной заявке ЕР 2 154 184. Данная технология хорошо известна для термопластических упругих подложек, но способы предшествующего уровня техники не адаптированы к подложкам на древесной основе, поскольку подложки на древесной основе являются чрезмерно пористыми в сопоставлении с термопластическими упругими подложками.

Таким образом, цель настоящего изобретения заключается в предложении поверхностной облицовки с подложкой на древесной основе, демонстрирующей подходящие характеристики блеска, в особенности характеризующейся низким блеском, при одновременной также демонстрации улучшенных характеристик очищения и износостойкости.

Цель настоящего изобретения также заключается в предложении поверхностной облицовки с подложкой на древесной основе, характеризующейся низким блеском в целях сохранения естественного облика древесины, но без считающегося обязательным уменьшения толщины покрытия.

Поэтому настоящее изобретение относится к поверхностной облицовке, содержащей:

- подложку на древесной основе,

- слой поверхностного покрытия, при этом упомянутый слой поверхностного покрытия является полученным в результате облучения радиационно-отверждаемого покрывающего агента УФ-светом, характеризующимся длиной волны, составляющей от 120 нм до 230 нм, предпочтительно от 150 нм до 225 нм, в частности составляющей 172 нм, причем за упомянутым облучением необязательно следовало отверждение упомянутого покрытия при использовании актиничного излучения, и

- слой шпаклевочного покрытия, при этом упомянутый слой шпаклевочного покрытия расположен между подложкой на древесной основе и слоем поверхностного покрытия.

В соответствии с одним вариантом осуществления за облучением радиационно-отверждаемого покрывающего агента, которое упоминается выше, следовало отверждение упомянутого покрытия при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

Предпочтительно упомянутое отверждение проводят в результате облучения УФ-светом, характеризующимся длиной волны, составляющей от 200 нм до 420 нм, предпочтительно от 280 нм до 420 нм.

Слой шпаклевочного покрытия

Как это упоминалось выше, поверхностная облицовка изобретения содержит по меньшей мере один слой шпаклевочного покрытия.

В соответствии с одним вариантом осуществления толщина слоя шпаклевочного покрытия находится в диапазоне от 5 мкм до 40 мкм, предпочтительно от 15 мкм до 30 мкм, а более предпочтительно от 20 мкм до 25 мкм.

В соответствии с одним предпочтительным вариантом осуществления слой шпаклевочного покрытия поверхностной облицовки изобретения получен при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

Предпочтительно слой шпаклевочного покрытия содержит шпаклевку. В соответствии с одним вариантом осуществления шпаклевка произведена из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

В соответствии с одним вариантом осуществления слой шпаклевочного покрытия получен при использовании актиничного излучения, такого как УФ-свет или электронный пучок, из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

Более предпочтительно шпаклевка содержит акрилатфункционализованную смолу.

Слой шпаклевочного покрытия представляет собой, например, шпаклевочное покрытие, которое было отверждено при использовании УФ-лучей. Шпаклевка представляет собой, например, тиксотропное УФ-отверждаемое покрытие на основе акрилатфункционализованной смолы, такой как уретановая, сложнополиэфирная или эпоксидная смола. Шпаклевка использована для заполнения пор древесной подложки и сглаживания поверхности.

В соответствии с одним выгодным вариантом осуществления шпаклевка представляет собой покрытие на акрилатной основе. Предпочтительно шпаклевка содержит ароматический уретанакрилат и необязательно фотоинициатор. Она также может содержать дифункциональный акриловый мономер, такой как дипропиленгликольдиакрилат.

Как это подразумевает присутствие слоя шпаклевочного покрытия, любые модификация/дефект в данном слое будут оказывать воздействие на поверхностные свойства соответствующей поверхностной облицовки, а, в частности, будут оказывать воздействие на характеристики блеска.

Слой поверхностного покрытия

Как это упоминалось выше, поверхностная облицовка изобретения содержит слой поверхностного покрытия, полученный в результате облучения радиационно-отверждаемого покрывающего агента.

В соответствии с одним вариантом осуществления радиационно-отверждаемый покрывающий агент, который упоминается выше, содержит по меньшей мере одно радиационно-отверждаемое связующее и по меньшей мере один фотоинициатор.

Упомянутое радиационно-отверждаемое связующее произведено из олигомеров и/или полимеров, содержащих по меньшей мере одну, в частности по меньшей мере две, двойные связи, которые могут быть активированы при использовании актиничного излучения, и являются подходящими для использования в качестве связующего. Данные полимеры и/или олигомеры обычно характеризуются среднечисленной молекулярной массой в диапазоне от 250 до 50000 г/моль, предпочтительно от 500 до 25000 г/моль, в частности от 700 до 5000 г/моль. Они предпочтительно характеризуются эквивалентной массой двойной связи в диапазоне от 100 до 4000 г/моль, в особенности предпочтительно от 300 до 2000 г/моль. Они предпочтительно используются в количестве в диапазоне от 5 до 99 мас.%, предпочтительно от 10 до 90 мас.%, в особенности предпочтительно от 20 до 80 мас.%, в каждом случае по отношению к содержанию твердого вещества покрывающих агентов, соответствующих изобретению. Среднечисленную молекулярную массу связующих определяют при использовании гельпроникающей хроматографии, использующей полистирол в качестве стандарта и тетрагидрофуран в качестве подвижной фазы.

В контексте данного изобретения термин «(мет)акрилат» относится к соответствующим акрилатным или метакрилатным функциональностям или к смеси из данных двух функциональностей.

Примеры подходящих радиационно-отверждаемых связующих произведены из олигомеров и/или полимеров, относящихся к классам содержащих (мет)акриловую функциональность (мет)акриловых сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов. Предпочтительно используют связующие, которые не содержат ароматических структурных элементарных звеньев. Предпочтительно используются уретан(мет)акрилаты, фосфазен(мет)акрилаты и/или сложные полиэфир(мет)акрилаты, в особенности предпочтительно уретан(мет)акрилаты, в особенности наиболее предпочтительно алифатические уретан(мет)акрилаты.

В соответствии с одним вариантом осуществления радиационно-отверждаемое связующее выбрано из группы, состоящей из: уретан(мет)акрилатов, фосфазен(мет)акрилатов и сложных полиэфир(мет)акрилатов, а предпочтительно выбрано из группы, состоящей из: уретан(мет)акрилатов, в особенности наиболее предпочтительно алифатических уретан(мет)акрилатов.

В соответствии с одним вариантом осуществления слой поверхностного покрытия является необязательно отвержденным полимерным и/или олигомерным слоем, изготовленным из отвержденных олигомеров и/или полимеров, при этом упомянутые олигомеры и полимеры выбраны из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

В соответствии с одним вариантом осуществления радиационно-отверждаемый покрывающий агент дополнительно содержит по меньшей мере один дополнительный ингредиент, выбранный из группы, состоящей из: реакционноспособных разбавителей для уменьшения вязкости, добавок, светостабилизаторов, стабилизаторов, пигментов, наполнителей, растворителей, матирующих агентов и их смесей.

Для уменьшения вязкости к связующим, описанным выше, могут быть добавлены низкомолекулярные мономеры, содержащие двойные связи, известные под наименованием реакционноспособных разбавителей.

В качестве реакционноспособных разбавителей также могут быть использованы и соединения, которые подобным образом (со)полимеризуются при радиационном отверждении и, таким образом, включаются в полимерную сетку. Подходящие реакционноспособные разбавители, содержащие по меньшей мере одно, в частности по меньшей мере два соединения, которые могут быть активированы при использовании актиничного излучения, представляют собой олефинненасыщенные мономеры, предпочтительно винилалифатические мономеры, и акрилаты, в частности, акрилаты, содержащие по меньшей мере одну радикально-полимеризуемую двойную связь, а предпочтительно содержащие по меньшей мере две радикально-полимеризуемые двойные связи. Подходящие реакционноспособные разбавители подробно описываются в публикации Römpp Lexikon Lacke and Druckfarben, Georg Thieme Verlag, Stuttgart, N.Y., 1998 «Reaktivverdünner», pages 491 and 492.

В качестве реакционноспособных разбавителей в порядке примера упоминаются сложные эфиры, полученные из акриловой кислоты или метакриловой кислоты, предпочтительно акриловой кислоты, и монофункциональных или полифункциональных спиртов. Подходящие спирты представляют собой, например, изомерные бутанолы, пентанолы, гексанолы, гептанолы, октанолы, нонанолы и деканолы, также циклоалифатические спирты, такие как изоборнеол, циклогексанол и алкилированные циклогексанолы, дициклопентанол, арилалифатические спирты, такие как феноксиэтанол и нонилфенилэтанол, и тетрагидрофурфуриловые спирты. Также могут быть использованы и алкоксилированные производные данных спиртов. Подходящими двухатомными спиртами являются, например, спирты, такие как этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, диэтиленгликоль, дипропиленгликоль, изомерные бутандиолы, неопентилгликоль, 1,6-гександиол, 2-этилгександиол и трипропиленгликоль, а также алкоксилированные производные данных спиртов. Предпочтительные двухатомные спирты представляют собой 1,6-гександиол, дипропиленгликоль и трипропиленгликоль. Подходящие трехатомные спирты представляют собой глицерин или триметилолпропан или их алкоксилированные производные. Четырехатомные спирты представляют собой пентаэритрит или его алкоксилированные производные. Подходящий шестиатомный спирт представляет собой дипентаэритрит или его алкоксилированные производные. Алкоксилированные производные процитированных спиртов в диапазоне от трехатомных до шестиатомных спиртов являются в особенности предпочтительными.

Покрывающие агенты, соответствующие изобретению, содержат один или более фотоинициаторов с). Фотоинициатор активируется при использовании высокоэнергетического электромагнитного излучения, такого как, например, видимый свет или, в частности, УФ-излучение, например, свет, характеризующийся длиной волны от 200 до 700 нм, и, таким образом, инициирует полимеризацию при использовании групп, которые могут быть активированы при использовании актиничного излучения, которые содержатся в покрывающих агентах, соответствующих изобретению.

Фотоинициатор предпочтительно выбран из группы, состоящей из одномолекулярных (тип I) и двухмолекулярных (тип II) фотоинициаторов. Подходящие фотоинициаторы, относящиеся к типу II, представляют собой ароматические кетонные соединения, такие как, например, бензофеноны в комбинации с третичными аминами, алкилбензофеноны, 4,4’-бис(диметиламино)бензофенон (кетон Михлера), антрон и галогенированные бензофеноны или смеси процитированных типов. Подходящие фотоинициаторы, относящиеся к типу I, представляют собой, например, безоины, бензоиновые производные, в частности, бензоиновый простой эфир, бензилкетали, ацилфосфиноксиды, в частности, 2,4,6-триметилбензоилдифосфиноксиды, бисацилфосфиноксиды, сложные эфиры фенилгликоксиловой кислоты, камфорхинон, α-аминоалкилфеноны, α,α-диалкоксиацетофеноны и α-гидроксиалкилфеноны.

Покрывающие агенты могут содержать добавки. Подходящие добавки представляют собой, например, светостабилизаторы, такие как УФ-поглотители и обратимые свободно-радикальные акцепторы (HALS), антиоксиданты, дегазаторы, смачиватели, эмульгаторы, добавки, улучшающие скольжение, ингибиторы полимеризации, усилители адгезии, регуляторы текучести, пленкообразователи, реологические вспомогательные вещества, такие как загустители и псевдопластические вещества для борьбы с образованием потеков (SCA), антипирены, ингибиторы коррозии, воска, осушители и биоциды.

Данные и другие подходящие составные части описываются в руководстве «Lackadditive» by Johan Bieleman, Wiley-VCH, Weinheim, N.Y., 1998 и в публикации D. Stoye and W. Freitag (Editors), «Paints, Coatings and Solvents», Second, Completely Revised Edition, Wiley-VCH, Weinheim, N.Y., 1998, «14.9. Solvent Groups», pages 327 to 373.

Покрывающие агенты также могут быть пигментированными. Тем самым, они предпочтительно содержат по меньшей мере один пигмент, выбранный из группы, состоящей из органических и неорганических, прозрачных и непрозрачных, придающих окраску и/или придающих специальный эффект и электропроводящих пигментов. Подходящие пигменты и наполнители описываются, например, в публикации Lückert, Pigmente and Füllstofftabellen, Poppdruck, Langenhagen, 1994.

К покрывающим агентам необязательно могут быть добавлены растворители. Подходящие растворители являются инертными в отношении функциональных групп, присутствующих в покрывающем агенте, от момента времени, в который они добавлены, до конца технологического процесса. Подходящими являются, например, растворители, используемые в технологии нанесения покрытий, такие как углеводороды, спирты, кетоны и сложные эфиры, например, толуол, ксилол, изооктан, ацетон, бутанон, метилизобутилкетон, этилацетат, бутилацетат, тетрагидрофуран, N-метилпирролидон, диметилацетамид, диметилформамид.

Покрывающие агенты также могут содержать матирующие вещества. Подходящие матирующие вещества представляют собой, например, диоксид кремния, который подстроен к необходимому размеру частиц для соответствующего покрытия. В альтернативном варианте, также могут быть использованы и мочевино-метанальные конденсаты или смеси на основе полиамида 12.

Подложка на древесной основе

Подложка на древесной основе имеет по меньшей мере верхний слой, изготовленный из древесины или произведенный из древесины.

Толщина верхнего слоя предпочтительно составляет от 0,5 мм до 4 мм.

Предпочтительно подложка на древесной основе содержит нижний слой, сердцевинный слой и верхний слой, нанесенный на сердцевинный слой, при этом упомянутый верхний слой изготовлен из древесины или произведен из древесины.

Сердцевинный слой может быть изготовлен из древесины или произведен из древесины или также совместно с одним или более термопластическими полимерами или их комбинации.

В соответствии с одним вариантом осуществления сердцевинный слой содержит один или более полимеров, выбранных из группы термопластических материалов, состоящей из (мет)акрилатсодержащих (со)полимеров, винилалканоатсодержащих (со)полимеров, винилацеталевых (со)полимеров, сложных (со)полиэфиров, (со)полиамидов, полиуретанов, нитрильных (со)полимеров, стирольных (со)полимеров, винилхлоридных (со)полимеров, олефиновых (со)полимеров, иономеров, винилхлоридных (со)полимеров и сложного эфира (эфиров) целлюлозы.

В одном предпочтительном варианте осуществления сердцевинный слой содержит материал, выбранный из группы, состоящей из HDF (древесно-волокнистой плиты высокой плотности), MDF (древесно-волокнистой плиты средней плотности), картонов, WPC (древесно-пластикового композита) и дранки из древесины хвойных пород. Более предпочтительно сердцевинный слой изготовлен из HDF.

Совокупная толщина подложки на древесной основе предпочтительно составляет от 7,5 мм до 24 мм.

Подложка на древесной основе может содержать, например, слой износа из древесины лиственных пород, сердцевинный слой, изготовленный из сосны или ели с поперечными волокнами или HDF, нижний слой из еловой фанеры.

Подложка имеет верхнюю поверхность, которая в выгодном случае может быть отшлифована в целях промотирования сцепления между подложкой и покрытием.

Другие слои покрытия

Поверхностная облицовка изобретения также может содержать и другие слои покрытия.

В соответствии с одним вариантом осуществления поверхностная облицовка изобретения дополнительно содержит слой грунтовочного покрытия, при этом упомянутый слой грунтовочного покрытия расположен между подложкой на древесной основе и слоем шпаклевочного покрытия.

Предпочтительно слой грунтовочного покрытия необязательно получен при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

Предпочтительно слой грунтовочного покрытия содержит грунтовку. В соответствии с одним вариантом осуществления грунтовка произведена из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

В соответствии с одним вариантом осуществления слой грунтовочного покрытия получен, необязательно при использовании актиничного излучения, такого как УФ-свет или электронный пучок, из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

Грунтовка используется для увеличения адгезии между подложкой на древесной основе и слоем шпаклевочного покрытия.

В соответствии с одним выгодным вариантом осуществления грунтовка представляет собой покрытие на акрилатной основе. Предпочтительно грунтовка содержит алифатический уретанакрилат и необязательно фотоинициатор. Она также может содержать дифункциональный акриловый мономер, такой как дипропиленгликольдиакрилат.

В соответствии с одним вариантом осуществления поверхностная облицовка изобретения дополнительно содержит по меньшей мере один слой герметика, при этом упомянутый слой герметика расположен между слоем шпаклевочного покрытия и слоем поверхностного покрытия.

В соответствии с одним предпочтительным вариантом осуществления поверхностная облицовка изобретения дополнительно содержит 3 слоя герметика, при этом упомянутые слои герметика расположены между слоем шпаклевочного покрытия и слоем поверхностного покрытия.

Предпочтительно слой (слои) герметикового покрытия необязательно получены при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

В соответствии с одним вариантом осуществления слой (слои) герметикового покрытия получены, необязательно при использовании актиничного излучения, такого как УФ-свет или электронный пучок, из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

Герметик используется для увеличения механических свойств, таких как износостойкость или стойкость к царапанию у поверхностных облицовок.

В соответствии с одним выгодным вариантом осуществления герметик представляет собой покрытие на акрилатной основе. Предпочтительно герметик содержит алифатический уретанакрилат и необязательно фотоинициатор. Он также может содержать дифункциональный акриловый мономер, такой как дипропиленгликольдиакрилат.

Настоящее изобретение также относится к способу изготовления поверхностной облицовки в соответствии с представленным выше определением изобретения, включающему следующие далее стадии:

- получение подложки на древесной основе, имеющей по меньшей мере верхний слой, изготовленный из древесины или произведенный из древесины,

- необязательно шлифовку верхней поверхности, определенной верхним слоем;

- нанесение покрытия на подложку на древесной основе в результате нанесения слоя шпаклевочного покрытия на верхнюю поверхность и необязательно отверждения слоя шпаклевочного покрытия при использовании актиничного излучения,

- необязательно шлифовку верхней поверхности, определенной слоем шпаклевочного покрытия;

- нанесение радиационно-отверждаемого покрывающего агента на слой шпаклевочного покрытия для образования радиационно-отверждаемого покрытия;

- облучение радиационно-отверждаемого покрытия УФ-светом, характеризующимся длиной волны, составляющей от 120 нм до 230 нм, предпочтительно от 150 нм до 225 нм, в частности составляющей 172 нм, и

- необязательно отверждение упомянутого покрытия при использовании актиничного излучения.

Подложка на древесной основе, слой шпаклевочного покрытия и радиационно-отверждаемое покрытие соответствуют представленному выше определению изобретения.

Для стадии облучения подходящие источники излучения представляют собой, в частности, эксимерные УФ-лампы, которые излучают УФ-свет в диапазоне от 120 нм до 230 нм, предпочтительно от 150 нм до 225 нм, в особенности предпочтительно при 172 нм. Микроскладкообразование, соответствующее данной стадии, должно иметь место в атмосфере, характеризующейся пониженным уровнем содержания кислорода, или при полном исключении кислорода, то есть в атмосфере инертного газа. Необязательное отверждение на данной стадии в особенности предпочтительно проводят в атмосфере инертного газа. Инертный газ понимается в качестве газа, который в используемых условиях отверждения не разрушается при использовании актиничного излучения, не ингибирует отверждение и не вступает в реакцию с покрывающими агентами, используемыми в соответствии с изобретением. Предпочтительно используют азот, диоксид углерода, газообразные продукты сгорания, гелий, неон или аргон, в особенности предпочтительно азот.

Данный азот должен содержать только очень небольшие количества инородных газов, таких как, например, кислород. Предпочтительно используют степени чистоты, соответствующие менее, чем 300 ч./млн. кислорода.

В соответствии с одним вариантом осуществления необязательную стадию отверждения проводят в результате облучения УФ-светом, характеризующимся длиной волны, составляющей от 200 нм до 420 нм, предпочтительно от 280 нм до 420 нм.

Подходящими в качестве источников излучения для УФ-света в указанном диапазоне длин волн на последней стадии (отверждение), например, являются УФ-А-излучающие источники излучения (например, флуоресцентные трубки, светодиодные технологии или лампы, которые продаются, например, в компании Panacol-Elosol GmbH, Steinbach, Germany под наименованием UV-H 254, Quick-Start UV 1200, UV-F 450, UV-P 250C, UV-P 280/6 или UV-F 900), ртутные газоразрядные лампы высокого или среднего давления, где ртутные пары могут быть модифицированы в результате добавления других элементов, таких как галлий или железо, импульсные лампы (известные под наименованием УФ-ламп-вспышек) или галогеновые лампы. Дополнительные подходящие УФ-излучатели или -лампы описываются в публикациях R. Stephen Davidson, «Exploring the Science, Technology and Applications of U.V. and E.B. Curing», Sita Technology Ltd., London, 1999, Chapter I, «An Overview», page 16, Figure 10 или Dipl.-Ing. Peter Klamann, «eltosch System-Kompetenz, UV-Technik, Leitfaden für Anwender», page 2, October 1998. Излучатели могут быть установлены в фиксированном местоположении таким образом, чтобы подлежащий облучению объект перемещался бы мимо источника излучения при использовании механического устройства, или излучатели могут быть подвижными, а подлежащий облучению объект не изменяет своего положения во время частичного гелеобразования.

В способе, соответствующем изобретению, на стадии отверждения предпочтительно используют ртутные газоразрядные лампы высокого или среднего давления, где ртутные пары смогут быть модифицированы в результате добавления других элементов, таких как галлий или железо.

В соответствии с одним вариантом осуществления способ изобретения включает следующие далее стадии:

- получение подложки на древесной основе, имеющей по меньшей мере верхний слой, изготовленный из древесины или произведенный из древесины,

- необязательно шлифовку верхней поверхности, определенной верхним слоем;

- нанесение покрытия на подложку на древесной основе в результате нанесения первого слоя покрытия на верхнюю поверхность, необязательно отверждения первого слоя покрытия при использовании актиничного излучения (такого как УФ-свет или электронный пучок), при этом упомянутый первый слой покрытия является слоем грунтовочного покрытия;

- необязательно шлифование верхней поверхности, определенной слоем грунтовочного покрытия;

- нанесение второго слоя покрытия на первый слой покрытия, необязательно отверждение второго слоя покрытия при использовании актиничного излучения (такого как УФ-свет или электронный пучок), при этом упомянутый второй слой покрытия является слоем шпаклевочного покрытия;

- необязательно шлифование верхней поверхности, определенной слоем шпаклевочного покрытия;

- нанесение третьего слоя покрытия на второй слой покрытия и необязательно отверждение упомянутого третьего слоя покрытия при использовании актиничного излучения (такого как УФ-свет или электронный пучок), при этом упомянутый третий слой покрытия содержит по меньшей мере один, предпочтительно три, слой (слоя) герметика;

- необязательно шлифование верхней поверхности третьего слоя покрытия;

- нанесение радиационно-отверждаемого покрывающего агента на третий слой покрытия для образования радиационно-отверждаемого покрытия;

- облучение радиационно-отверждаемого покрытия УФ-светом, характеризующимся длиной волны, составляющей от 120 нм до 230 нм, предпочтительно от 150 нм до 225 нм, в частности составляющей 172 нм, и

- необязательно отверждение упомянутого покрытия при использовании актиничного излучения, предпочтительно в результате облучения УФ-светом, характеризующимся длиной волны, составляющей от 200 нм до 420 нм, предпочтительно от 280 нм до 420 нм.

Предпочтительно облучение радиационно-отверждаемого покрытия проводят при исключении кислорода, например, в атмосфере инертного газа или атмосфере, характеризующейся пониженным уровнем содержания кислорода. Помимо этого, облучение может иметь место в результате перекрытия покрытия радиационно-проницаемой средой.

Необязательное отверждение покрытия может быть осуществлено при использовании актиничного излучения, такого как, например, УФ-излучение, электронно-пучковое излучение, рентгеновское излучение или гамма-излучение. УФ-излучение в диапазоне длин волн от 200 нм до 420 нм, предпочтительно от 280 нм до 420 нм. В качестве источников УФ-излучения, в частности, могут быть использованы ртутные газоразрядные лампы высокого и среднего давления, где в ртутные пары могут быть добавлены другие элементы, такие как галлий или железо. Кроме того, подходящими являются УФ-излучающие диоды и лазерные импульсные лампы, известные под наименованием УФ-излучателей-вспышек. Подходящие электронно-пучковые излучатели являются известными излучателями, относящимися к типу сканера или завесы.

Для необязательного отверждения в атмосферных условиях излучатели могут быть установлены в фиксированном местоположении таким образом, чтобы подлежащий облучению объект перемещался бы мимо источника излучения при использовании механического устройства, или излучатели могут быть подвижными, а подлежащий облучению объект не изменяет своего положения во время окончательного отверждения.

Для необязательного отверждения в условиях инертного газа излучатели предпочтительно установлены в фиксированном местоположении таким образом, чтобы подлежащий облучению объект перемещался бы мимо источника излучения при использовании механического устройства.

Необязательное отверждение покрытия предпочтительно имеет место в условиях инертного газа.

Как это упоминалось выше, подложка на древесной основе имеет верхний слой, который в выгодном случае отшлифован в целях промотирования сцепления между упомянутой подложкой и покрытием, в частности, первым слоем покрытия, соответствующим слою грунтовочного покрытия.

Как это упоминалось выше, слой грунтовочного покрытия имеет верхний слой, который в выгодном случае отшлифован в целях промотирования сцепления между упомянутым слоем грунтовочного покрытия и слоем шпаклевочного покрытия.

Как это упоминалось выше, слой шпаклевочного покрытия имеет верхний слой, который в выгодном случае отшлифован в целях промотирования сцепления между упомянутым слоем шпаклевочного покрытия и слоем (слоями) герметикового покрытия.

В соответствии с одним вариантом осуществления поверхностная облицовка изобретения содержит три слоя (i, ii и iii) герметика, и, таким образом, стадия нанесения третьего слоя покрытия на второй слой покрытия включает следующие далее стадии:

- нанесение слоя (i) герметикового покрытия на второй слой покрытия и необязательно отверждение упомянутого слоя (i) герметика при использовании актиничного излучения (такого как УФ-свет или электронный пучок);

- необязательно шлифование верхней поверхности, определенной слоем (i) герметикового покрытия;

- нанесение слоя (ii) герметикового покрытия на слой (i) герметикового покрытия и необязательно отверждение упомянутого слоя (ii) герметика при использовании актиничного излучения (такого как УФ-свет или электронный пучок);

- необязательно шлифование верхней поверхности, определенной слоем (ii) герметикового покрытия;

- нанесение слоя (iii) герметикового покрытия на слой (ii) герметикового покрытия и необязательно отверждение упомянутого слоя (iii) герметика при использовании актиничного излучения (такого как УФ-свет или электронный пучок).

Слой (i) герметикового покрытия имеет верхний слой, который в выгодном случае отшлифован в целях промотирования сцепления между упомянутым слоем (i) и слоем (ii) герметикового покрытия.

Слой (ii) герметикового покрытия имеет верхний слой, который в выгодном случае отшлифован в целях промотирования сцепления между упомянутым слоем (ii) и слоем (iii) герметикового покрытия.

Слой (iii) герметикового покрытия имеет верхний слой, который в выгодном случае отшлифован в целях промотирования сцепления между упомянутым слоем (iii) и слоем поверхностного покрытия.

Фигуры

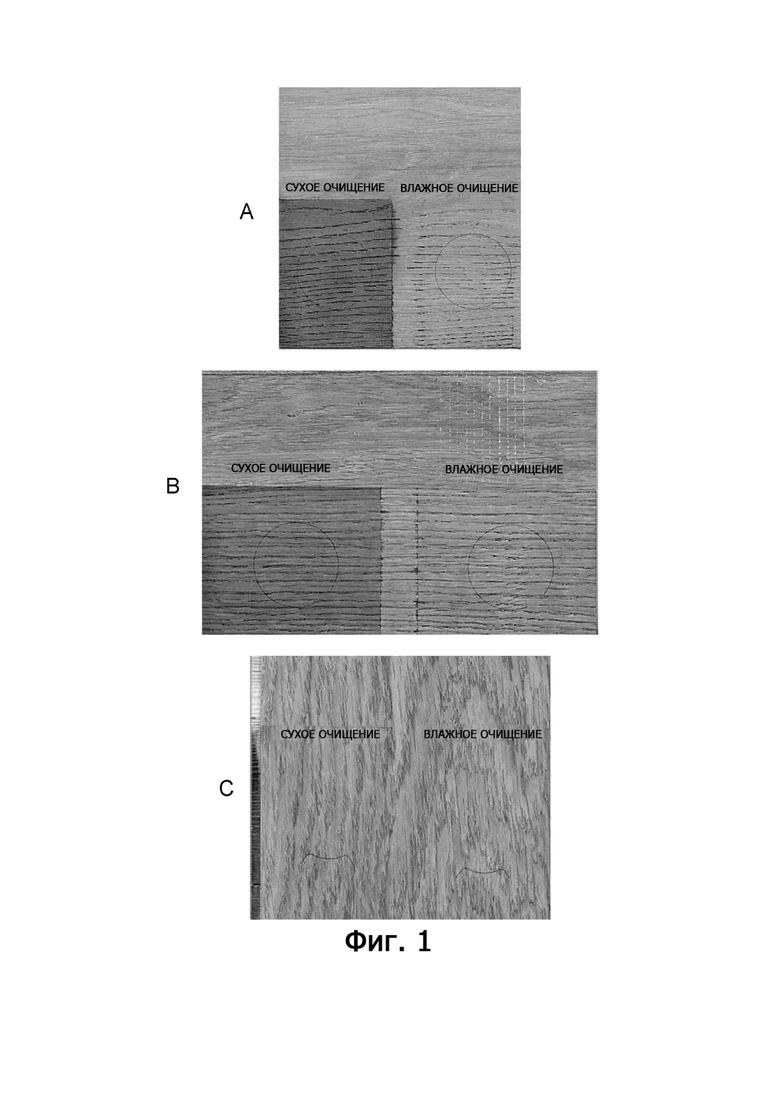

Фиг. 1. Изображения поверхностных облицовок для испытания на загрязнение/очищение. Фиг. 1А представляет собой изображение продукта Oak Concerto White (Boen); фиг. 1В представляет собой изображение продукта Oak Professional Proteco Natura (Tarkett); и фиг. 1С представляет собой изображение поверхности, соответствующей изобретению (Пример 1).

Примеры

Пример 1. Изготовление поверхностной облицовки, соответствующей изобретению

Поверхностную облицовку, соответствующую изобретению, изготавливали в соответствии со следующим далее технологическим процессом:

- получение подложки на древесной основе, имеющей верхний слой, изготовленный из древесины или произведенный из древесины;

- нанесение первого слоя покрытия на верхний слой при использовании валика, при этом упомянутый первый слой покрытия является слоем грунтовочного покрытия (UVILUX PRIMER 671-172);

- отверждение упомянутого слоя при использовании ртутной лампы;

- нанесение второго слоя покрытия на первый слой покрытия при использовании валика, при этом упомянутый второй слой покрытия является слоем шпаклевочного покрытия (UVILUX FILLER 611-107);

- отверждение упомянутого слоя при использовании ртутной лампы;

- нанесение третьего слоя покрытия на второй слой покрытия при использовании валика, при этом упомянутый третий слой покрытия является первым слоем герметика (UVILUX SEALER 661-172);

- отверждение упомянутого слоя при использовании ртутной лампы;

- нанесение четвертого слоя покрытия на третий слой покрытия при использовании валика, при этом упомянутый четвертый слой покрытия является вторым слоем герметика (UVILUX SEALER 661-172);

- отверждение упомянутого слоя при использовании ртутной лампы;

- нанесение пятого слоя покрытия на четвертый слой покрытия при использовании валика, при этом упомянутый пятый слой покрытия является третьим слоем герметика (UVILUX SEALER 661-172);

- отверждение упомянутого слоя при использовании ртутной лампы;

- нанесение радиационно-отверждаемого покрывающего агента при использовании валика на пятый слой покрытия для образования радиационно-отверждаемого покрытия (ADLER TOPCOAT EXC);

- облучение радиационно-отверждаемого покрытия УФ-светом, характеризующимся длиной волны 172 нм; и

- отверждение упомянутого радиационно-отверждаемого покрытия при использовании ртутных ламп.

Упомянутая подложка на древесной основе характеризуется композицией, идентичной композиции подложки на древесной основе от продукта Oak Professional (Tarkett). Совокупная толщина подложки составляет 13 мм, включая верхний слой с толщиной 2,5 мм.

Упомянутый слой грунтовочного покрытия имеет толщину 25 мкм.

Упомянутый слой шпаклевочного покрытия имеет толщину 25 мкм.

Упомянутый первый слой герметика, второй слой герметика и третий слой герметика образуют слой герметика, имеющий толщину 50 мкм.

Упомянутое радиационно-отверждаемое покрытие имеет толщину 10 мкм.

Пример 2. Характеристики блеска

Блеск измеряли в установке Gloss Unit (UG). Данное измерение имеет в своей основе величину отраженного света на некоей поверхности в сопоставлении с поверхностью стандартного полированного стекла. Величина отраженного света на данной поверхности зависит от угла падения.

Данные измерения проводили для нескольких углов падения (60° или 85°) на основании стандарта NF EN ISO 2813.

При 60° значения, составляющие менее чем 6, считаются низким блеском, а при 85° низким блеском считаются значения, составляющие менее чем 12.

Поверхностную облицовку из примера 1 (изобретение) подвергали испытанию на предмет ее характеристик блеска, а также испытанию подвергали и другие поверхностные облицовки предшествующего уровня техники, содержащие подложку на древесной основе.

А: Oak Concerto White (Boen)

B: Oak Professional Proteco Natura (Tarkett)

Поверхностные облицовки из примера 1 (изобретение) и образец А характеризуются значением низкого блеска. Образец В не характеризуется значением низкого блеска.

Пример 3. Характеристики очищения

Поверхностную облицовку, соответствующую изобретению, а также древесные поверхностные облицовки предшествующего уровня техники подвергали испытанию на предмет их характеристик очищения при использовании следующего далее испытания на загрязнение и очищение:

2 мл загрязняющего раствора (раствора технического углерода) распределяли на упомянутых поверхностях и поверхность оставляли для высушивания на протяжении 2 минут. После этого загрязненную поверхность очищали при использовании сухой ткани для оценки способности к очищению при использовании сухого очищения. Различие окраски до и после стадии загрязнения/очищения может быть оценено визуально и измерено при использовании колориметра в случае необходимости.

Подобный способ может быть осуществлен при использовании влажной ткани для оценки способности к очищению при использовании влажного очищения.

А: Oak Concerto White (Boen)

B: Oak Professional Proteco Natura (Tarkett)

Как это видно на фиг. 1, поверхностная облицовка из Примера 1 (изобретение), которая характеризуется значением низкого блеска, как это можно было видеть выше, демонстрирует лучшие характеристики очищения, чем образцы А и В для влажного очищения и сухого очищения.

Пример 4. Износостойкость

Износостойкость измеряли при использовании стандарта EN 1396.

А: Oak Concerto White (Boen)

B: Oak Professional Proteco Natura (Tarkett)

Чем большим является число оборотов, тем лучшей является износостойкость. Износостойкость является лучшей для образца В и поверхностной облицовки из Примера 1 (изобретение), поскольку их толщина покрытия является большей (100 мкм), чем у образца А (< 50 мкм).

Наличие такой большой толщины было возможным при одновременном сохранении низкого блеска и очень хорошей способности к очищению благодаря изобретению.

Группа изобретений может быть использована при изготовлении напольной или стеновой облицовки. Поверхностная облицовка содержит подложку на древесной основе, слой шпаклевочного покрытия и слой поверхностного покрытия. Подложка на древесной основе содержит нижний слой, сердцевинный слой и верхний слой, изготовленный из древесины и нанесенный на сердцевинный слой. Слой поверхностного покрытия получен в результате облучения радиационно-отверждаемого покрывающего агента УФ-светом с длиной волны 120-230 нм с последующим отверждением покрытия при использовании актиничного излучения. При этом радиационно-отверждаемый покрывающий агент содержит фотоинициатор и радиационно-отверждаемое связующее получено из полимеров или олигомеров, выбранных из (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов. Предложен также способ изготовления поверхностной облицовки. Группа изобретений позволяет увеличить износостойкость поверхностной облицовки при снижении ее блеска. 2 н. и 11 з.п. ф-лы, 1 ил., 2 табл., 4 пр.

1. Поверхностная облицовка, содержащая:

- подложку на древесной основе, содержащую нижний слой, сердцевинный слой и верхний слой, нанесенный на сердцевинный слой, при этом упомянутый верхний слой изготовлен из древесины или произведен из древесины,

- слой поверхностного покрытия, при этом упомянутый слой поверхностного покрытия получен в результате облучения радиационно-отверждаемого покрывающего агента УФ-светом, характеризующимся длиной волны, составляющей от 120 до 230 нм, причем за упомянутым облучением следовало отверждение упомянутого покрытия при использовании актиничного излучения, и

- слой шпаклевочного покрытия, при этом упомянутый слой шпаклевочного покрытия расположен между подложкой на древесной основе и слоем поверхностного покрытия,

причем радиационно-отверждаемый покрывающий агент содержит:

a) по меньшей мере один фотоинициатор, и

b) по меньшей мере одно радиационно-отверждаемое связующее, произведенное из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов.

2. Поверхностная облицовка по п. 1, в которой за облучением радиационно-отверждаемого покрывающего агента следовало отверждение упомянутого покрытия при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

3. Поверхностная облицовка по п. 2, в которой отверждение проведено в результате облучения УФ-светом, характеризующимся длиной волны, составляющей от 200 до 420 нм, предпочтительно от 280 до 420 нм.

4. Поверхностная облицовка по любому одному из пп. 1–3, в которой толщина слоя шпаклевочного покрытия составляет от 5 до 40 мкм, предпочтительно от 15 до 30 мкм, а более предпочтительно от 20 до 25 мкм.

5. Поверхностная облицовка по любому одному из пп. 1–4, в которой слой шпаклевочного покрытия получен при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

6. Поверхностная облицовка по любому одному из пп. 1–5, в которой радиационно-отверждаемый покрывающий агент дополнительно содержит по меньшей мере один дополнительный ингредиент, выбранный из группы, состоящей из: реакционно-способных разбавителей для уменьшения вязкости, добавок, светостабилизаторов, стабилизаторов, пигментов, наполнителей, растворителей, матирующих агентов и их смесей.

7. Поверхностная облицовка по любому одному из пп. 1–6, в которой между подложкой на древесной основе и слоем шпаклевочного покрытия расположен слой грунтовочного покрытия.

8. Поверхностная облицовка по п. 7, в которой слой грунтовочного покрытия получен при использовании актиничного излучения, такого как УФ-свет или электронный пучок.

9. Поверхностная облицовка по любому одному из пп. 1–8, в которой между слоем шпаклевочного покрытия и слоем поверхностного покрытия расположен по меньшей мере один слой герметика, предпочтительно 3 слоя герметика.

10. Способ изготовления поверхностной облицовки по любому одному из пп. 1–9, включающий следующие далее стадии:

- получение подложки на древесной основе, содержащей нижний слой, сердцевинный слой и верхний слой, нанесенный на сердцевинный слой, при этом упомянутый верхний слой изготовлен из древесины или произведен из древесины;

- нанесение покрытия на подложку на древесной основе в результате нанесения слоя шпаклевочного покрытия на верхнюю поверхность, определяемую верхним слоем;

- нанесение радиационно-отверждаемого покрывающего агента на слой шпаклевочного покрытия для образования радиационно-отверждаемого покрытия, причем радиационно-отверждаемый покрывающий агент содержит:

a) по меньшей мере один фотоинициатор, и

b) по меньшей мере одно радиационно-отверждаемое связующее, произведенное из олигомеров и/или полимеров, выбранных из группы, состоящей из: (мет)акрилатных сополимеров, простых полиэфир(мет)акрилатов, сложных полиэфир(мет)акрилатов, эпокси(мет)акрилатов, уретан(мет)акрилатов, амино(мет)акрилатов, меламин(мет)акрилатов, силикон(мет)акрилатов и фосфазен(мет)акрилатов;

- облучение радиационно-отверждаемого покрытия УФ-светом, характеризующимся длиной волны, составляющей от 120 до 230 нм, и

- отверждение упомянутого радиационно-отверждаемого покрытия при использовании актиничного излучения.

11. Способ по п. 10, в котором необязательную стадию отверждения проводят в результате облучения УФ-светом, характеризующимся длиной волны, составляющей от 200 до 420 нм, предпочтительно от 280 до 420 нм.

12. Способ по п. 10 или 11, включающий следующие далее стадии:

- получение подложки на древесной основе, имеющей по меньшей мере верхний слой, изготовленный из древесины или произведенный из древесины;

- необязательно шлифование верхней поверхности, определенной верхним слоем;

- нанесение покрытия на подложку на древесной основе в результате нанесения первого слоя покрытия на верхнюю поверхность, необязательно отверждения первого слоя покрытия при использовании актиничного излучения (такого как УФ-свет или электронный пучок), при этом упомянутый первый слой покрытия является слоем грунтовочного покрытия;

- необязательно шлифование верхней поверхности, определенной слоем грунтовочного покрытия;

- нанесение второго слоя покрытия на первый слой покрытия, необязательно отверждение второго слоя покрытия при использовании актиничного излучения, при этом упомянутый второй слой покрытия является слоем шпаклевочного покрытия;

- необязательно шлифование верхней поверхности, определенной слоем шпаклевочного покрытия;

- нанесение третьего слоя покрытия на второй слой покрытия и необязательно отверждение упомянутого третьего слоя покрытия при использовании актиничного излучения (такого как УФ-свет или электронный пучок), при этом упомянутый третий слой покрытия содержит по меньшей мере один, предпочтительно три, слой (слоя) герметика;

- необязательно шлифование верхней поверхности третьего слоя покрытия;

- нанесение радиационно-отверждаемого покрывающего агента на третий слой покрытия для образования радиационно-отверждаемого покрытия;

- облучение радиационно-отверждаемого покрытия УФ-светом, характеризующимся длиной волны, составляющей от 120 до 230 нм, предпочтительно от 150 до 225 нм, в частности составляющей 172 нм, и

- необязательно отверждение упомянутого радиационно-отверждаемого покрытия при использовании актиничного излучения, предпочтительно в результате облучения УФ-светом, характеризующимся длиной волны, составляющей от 200 до 420 нм, предпочтительно от 280 до 420 нм.

13. Способ по любому одному из пп. 10–12, в котором облучение радиационно-отверждаемого покрытия осуществляют в атмосфере инертного газа.

| WO 2016030538 А1, 03.03.2016 | |||

| CN 207238415 U, 17.04.2018 | |||

| WO 2015006704 A1, 15.01.2015 | |||

| WO 2020009592 A1, 09.01.2020 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ МАТИРОВАННЫХ ПОКРЫТИЙ С ПОМОЩЬЮ РАДИАЦИОННОГО ОТВЕРЖДЕНИЯ | 2012 |

|

RU2621098C2 |

Авторы

Даты

2024-09-03—Публикация

2021-01-29—Подача