Изобретение относится к армирующим изделиям, в частности к армирующим изделиям периодического профиля для изготовления изделий из бетона, газобетона методом горячего формования при одновременном воздействии агрессивных сред, и может быть использовано для армирования строительных бетонных, асфальтобетонных конструкций, как в напряженных, так и в преднапряженных конструкциях, в бетонных конструкциях зданий и сооружений различного назначения, работающих при систематическом воздействии температуры от минус 70 до плюс 320°С.

Известен стержень для армирования бетона (RU 2220049, В32В 17/04, Е04С 5/07, 2003), выполненный из стекловолокнистого ровинга и усиливающей обмотки, пропитанных поочередно полимерным связующим, включающим эпоксидно-диановую смолу, изометилтетрагидрофталиевый ангидрид (ИМТГФА) в качестве отвердителя и триэтиламин в качестве ускорителя отверждения, при следующем содержании компонентов в изделии, мас.%:

стекловолокнистый наполнитель с обмоткой - 60-80;

отвердитель ИМТГФА - 10-20;

ускоритель триэтаноламин - 0,01-0,09;

смола - остальное.

Известный стержень имеет недостаточную стойкость к воздействию повышенных температур, невысокую прочность на растяжение (предел прочности при растяжении - 1090 МПа) и низкую эластичность, что предопределяется параметрами изготовления стержня и составом связующего.

Известен стержень для армирования бетона по патенту на полезную модель RU 77309, Е04С 5/07, 2008, бюл.29, содержащий несущий стержень, выполненный из волокнистого наполнителя, пропитанного полимерным связующим на основе эпоксидной смолы, отвердителя и ускорителя полимеризации, усиленный как минимум одним дополнительным жгутом, скрученным как минимум из одной нити волокнистого наполнителя и пропитанный полимерным связующим. Полимерное связующее содержит продукт взаимодействия эпоксидной алифатической смолы ТЭГ-1 с уретановым каучуком при следующем соотношении компонентов, % мас.:

Волокнистый наполнитель - 49,8-69,13;

Эпоксидная смола ЭД-20 - 17,1-27,6;

Отвердитель ИМТГФА - 13,6-22,1

Продукт взаимодействия эпоксидной алифатической смолы ТЭГ-1 с уретановым каучуком - 0,12-0,42

Ускоритель УП606/2 - 0,05-0,08.

Недостаток ближайшего аналога заключается в невысокой термостойкости и эксплуатационной прочности, связанных с несовершенством структуры связующего в стержне.

Наиболее близким по технической сущности к заявляемому изобретению является стержень для армирования бетона (Патент РФ №2381905, В32В 17/04, С04В 26/14, C08L 63/00, Е04С 5/07, 20.02.2010), который состоит из композиции, содержащей волокнистый наполнитель в виде нитей базальтовых и стеклянных волокон и полимерное связующее, образованное из эпоксидно-диановой смолы, отвердителя и изометилтетрагидрафталевого ангидрида, ускорителя полимеризации УП-606/2 (2,4,6-трис-диметиламинометилфенол) и продукта взаимодействия эпоксидной алифатической смолы ТЭГ-1 с уретановым каучуком, который представляет собой продукт взаимодействия простого полиэфира политетраметиленгликоля с 2,4-толуилендиизоциантом, при соотношении компонентов, мас.%: волокнистый наполнитель 49,8-69,13; эпоксидная смола ЭД-20 - 14,1-27,6; изометилтетрагидрафталевый ангидрид 13,6-22,1; продукт взаимодействия эпоксидной алифатической смолы ТЭГ-1 с уретановым каучуком - 0,12-0,42; ускоритель полимеризации УП-606/2 - 20,05-0,08.

Недостатками ближайшего аналога являются низкая способность известных стержней выдерживать длительное воздействие повышенной температуры от 100°С до 320°С, что обусловлено структурой данного полимерного связующего, и недостаточно высокая прочность.

Технической задачей является повышение эксплуатационных свойств композитной арматуры.

Технический результат заключается в повышении устойчивости композитной арматуры к длительному воздействию высоких температур при высоких показателях прочности и эластичности, устойчивости к агрессивным средам, высокой скорости отверждения связующего.

Технический результат достигается тем, что арматура композитная, содержащая стержень с обмоткой, выполненный из волокнистого наполнителя, пропитанного полимерным связующим на основе эпоксидной смолы и отвердителя, согласно изобретению, содержит 60-80 мас.% волокнистого наполнителя и 20-40 мас.% связующего, включающего, мас.%

эпоксидноноволачную смолу - 50-60,

аминный отвердитель - 40-50,

при этом эпоксидноноволачная смола содержит, мас%:

диановую эпоксидную смолу - 47-80,

модификатор - 10-25,

продукт, полученный эпоксидированием олигомера гидроксифенилена из алкилрезорцина - 10-28.

Кроме того, в арматуре, согласно изобретению, связующее в качестве модификатора содержит алкилфенилглицедиловый эфир.

Кроме того, в арматуре, согласно изобретению, волокнистый наполнитель выполнен из стеклянных, или базальтовых, или углеродных, или циркониевых волокон, или их комбинаций.

Кроме того, арматура, согласно изобретению, содержит в составе связующего пигменты или красители - 1-5% от массы связующего.

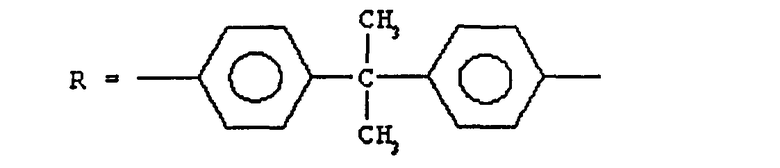

Технический результат обеспечивается введением в состав полимерного связующего продукта, полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина. Продукт эпоксидирования олигомера гидроксифенилена из алкирезорцина позволяет получать в составе полимерного связующего эпоксидноноволачную смолу, так как по своему составу является новолаком со следующей структурной формулой:

где n1=0÷2,

Данный продукт получают из резорцина, пирокатехина, пирогаллола и гидрохинона, а также из алкилзамещенных резорцинов поликонденсацией с выделением воды, при температуре (200-250)°C в присутствии серной кислоты (n-толуолсульфокислоты, бензолсульфокислоты и др.) до степени поликонденсации n=0-2, выход 89-91 мас.%.

Смешение эпоксидной диановой смолы с продуктом, полученным эпоксидированием олигомера гидроксифенилена из алкилрезорцина приводит к получению эпоксидноновлачной смолы в составе полимерного связующего композитной арматуры, что повышает устойчивость композитной арматуры к длительному воздействию повышенной температуры и дает возможность длительно эксплуатировать арматуру при температуре 320°C, а в аварийных случаях до 340°C. При этом заявляемая арматура, благодаря наличию в составе связующего эпоксидноноволачной смолы, обладает высокой деформационной прочностью при растяжении стрежня, высокой эластичностью и устойчивостью к агрессивным средам. Кроме того, к повышению прочности арматуры приводит использование в составе арматуры 60-80 мас.% волокнистого наполнителя, в качестве которого могут применяться стеклянные, базальтовые, углеродные, циркониевые волокна или их комбинации. В результате чего прочность на растяжение повышается до 1690 МПа, а модуль упругости возрастает до 90 ГПа. Применение модификатора на основе простых полиэфиров, содержащих глицедиловые группы, в частности алкилфенилглицедилового эфира, улучшает пропитку волокнистого наполнителя связующим, повышает трещиностойкость, что влияет на повышение прочности и эластичности изделия. Отвердитель аминного типа является инициатором процесса полимеризации связующего в композиции и позволяет получить стабильную реакцию полимеризации при высокой скорости отверждения связующего - 2-6 м/мин. и высокой степени полимеризации связующего - 100±0,2%, что также оказывает влияние на повышение прочностных свойств изделия.

Арматура композитная периодического профиля содержит несущий стержень с усиливающей его тангенциальной обмоткой, пропитанный эпоксидноноволачным связующим.

Нити волокнистого наполнителя или сформированные из них жгуты проходят термообработку в камере отжига при температуре 150-200°C, где происходит удаление замасливателя и влаги, затем они поступают в ванну с эпоксидноноволачным связующим для пропитывания.

В состав связующего входит 50-60 мас.% эпоксидноноволачной смолы и 40-50 мас.% аминного отвердителя. В качестве аминного отвердителя используют отвердитель фениламин или дифенилодиаминметан.

Эпоксидноноволачная смола содержит 47-80 мас.% диановой эпоксидной смолы, 10-25 мас.% модификатора на основе простых полиэфиров, содержащих глицедиловые группы, и 10-28 мас.% продукта, полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина со степенью поликонденсации n=0-2 при температуре 180-250°C. В качестве эпоксидной диановой смолы используют смолу марки DER-330. В качестве модификатора на основе простых полиэфиров, содержащих глицедиловые группы используют алкилфенилглицедиловый эфир. В качестве продукта, полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина используют ароматически сопряженный гидроксифенилен марки АРГОФ-3 (ТУ-2221-003-59729972-2006).

Эпоксидноноволачную смолу получают следующим образом.

В вакуумный реактор загружают расчетное количество эпоксидной диановой смолы марки DER-330, модификатора - алкилфенилглицедилового эфира, продукта, полученного эпоксидированием олигомера гидроксифенилена из алкилрезорцина, марки АРГОФ 3, закрывают и включают перемешивающее устройство. Смешение компонентов проводят при температуре 60°C в течение 60 минут. Затем содержимое реактора остужают естественным образом.

Получение полимерного связующего осуществляют путем смешения эпоксидноноволачной смолы с отвердителем аминного типа.

Полученную эпоксидноноволачную смолу и отвердитель, например, фенилдиамин в расчетном количестве соединяют, тщательно перемешивают, выдерживают 20-30 минут до удаления воздушных включений. Готовое связующее передается на производство композитных изделий.

В состав связующего могут быть добавлены красители или пигменты в количестве 1-5% от массы связующего. Например, добавление светостойких пигментов повышает стойкость арматуры при воздействии ультрафиолетового излучения.

Пропитанные связующим нити или жгуты протягивают через отжимное устройство, формируют несущий стержень, на который спирально наматывают обмоточные нити или жгуты. Несущий стержень и обмотку выполняют из стеклянных, или базальтовых, или углеродных, или циркониевых волокон или их комбинаций. Например, несущий стержень может быть выполнен из стеклянных или циркониевых волокон, а обмотка - из базальтовых или углеродных волокон. Или несущий стержень выполняют из базальтовых или углеродных волокон, а обмотка - из стеклянных или циркониевых волокон. Обмотку выполняют тангенциально нитями или скрученными из них жгутами диаметром 1-5 мм с шагом оплетки 1-15 мм. Количество обмоточных нитей или жгутов зависит от диаметра изготавливаемого стержня.

После обмотки стержень протягивают через термокамеры, где происходит отверждение стержня в режиме ступенчатого нагрева и охлаждения при температуре, °C: 80-100, 120-140, 140-150. В данном режиме теплового воздействия происходит более полная полимеризация связующего в составе изделия. Затем отвержденный стержень охлаждают и нарезают на отрезки необходимой длины. Внешний вид арматуры - стержень диаметром от 2 до 20 мм с периодическим профилем за счет угловой тангенциальной намотки на него жгутов или нитей с заданным шагом, с ровной гладкой блестящей поверхностью отвержденного эпоксидно-новолачного связующего. Цвет арматуры от светло-желтого до темно-коричневого цвета (на базальтовом стекле и углеродном волокне - черного), без трещин, сколов, допускаются небольшие наплывы связующего.

Высокая термоустойчивость подтверждается проведенными экспериментами. Образцы отвержденного эпоксидноноволачного связующего, используемого в заявляемом изобретении исследовали методом дифференциально-сканирующей калориметрии на приборе CDT Q600 T A. Образцы нагревали со скоростью 5°C/мин. Экспериментальные данные показали, что основной процесс разложения образцов начинается при температуре 340°C, что указывает на достаточно высокую термостойкость связующего заявляемого изделия.

Физико-механические, химические и технологические свойства заявляемой арматуры композитной приведены в таблице.

Примеры составов связующего заявляемой арматуры:

состав 1

В состав связующего входит 50 масс.% эпоксидноноволачной смолы и 50 масс.% аминного отвердителя.

Эпоксидноноволачная смола содержит мас.%:

состав 2

В состав связующего входит 55 мас.% эпоксидноноволачной смолы и 45 мас.% аминного отвердителя.

Эпоксидноноволачная смола содержит мас.%:

состав 3

В состав связующего входит 60 мас.% эпоксидноноволачной смолы и 40 мас.% аминного отвердителя.

Эпоксидноноволачная смола содержит мас.%:

Из таблицы видно, что заявляемая арматура композитная устойчива к нагреванию, может длительное время выдерживать повышенные температуры не менее 320°C, имеет высокие показатели прочности (предел прочности на растяжение до 1690 МП и модуль упругости при изгибе до 90000 МПа.) и эластичности (относительным удлинением не менее 2,2%), устойчива к агрессивным средам, в частности, имеет высокую щелочестойкость, устойчивость к действию серной кислоты и морской воды. Входящее в состав арматуры связующее характеризуется высокой скоростью отверждения.

Таким образом, заявляемое изобретение позволяет получать композитную арматуру, устойчивую к длительному воздействию повышенных температур с высокими показателями прочности и эластичности, устойчивую к агрессивным средам, имеющую высокую скорость отверждения связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2010 |

|

RU2495892C2 |

| КОМПОЗИТНОЕ АРМИРУЮЩЕЕ ИЗДЕЛИЕ | 2011 |

|

RU2461588C1 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2011 |

|

RU2472829C1 |

| ЭМАЛЬ ДЛЯ АТМОСФЕРОСТОЙКИХ КОРРОЗИОННОСТОЙКИХ РАДИАЦИОННОСТОЙКИХ И ДЕЗАКТИВИРУЕМЫХ ПОКРЫТИЙ | 2005 |

|

RU2307143C2 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА | 2001 |

|

RU2220049C2 |

| КОМПОЗИЦИЯ ДЛЯ АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2493337C1 |

Изобретение относится к армирующим изделиям, в частности к армирующим изделиям периодического профиля, для изготовления изделий из бетона, газобетона методом горячего формования при одновременном воздействии агрессивных сред. Арматура композитная содержит стержень с обмоткой, выполненные из волокнистого наполнителя, пропитанного полимерным связующим на основе эпоксидной смолы и отвердителя. Арматура содержит, мас.%: волокнистый наполнитель - 60-80% и связующее - 20-40%, где связующее включает, мас.%: эпоксидноноволачную смолу - 50-60, аминный отвердитель - 40-50. Эпоксидноноволачная смола содержит, мас.%: диановую эпоксидную смолу - 47-80%, модификатор на основе простых полиэфиров, содержащих глицидиловые группы - 10-25%, продукт, полученный эпоксидированием олигомера гидроксифенилена из алкилрезорцина - 10-28%. Технический результат - повышение устойчивости композитной арматуры к длительному воздействию высоких температур, высокие показатели прочности, эластичности, устойчивость к агрессивным средам, высокая скорость отверждения связующего. 3 з.п. ф-лы, 1 табл., 3 пр.

1. Арматура композитная, содержащая стержень с обмоткой, выполненные из волокнистого наполнителя, пропитанного полимерным связующим на основе эпоксидной смолы и отвердителя, отличающаяся тем, что содержит 60-80 мас.% волокнистого наполнителя и 20-40 мас.% связующего, включающего, мас.%:

при этом эпоксидноноволачная смола содержит, мас.%:

2. Арматура по п.1, отличающаяся тем, что связующее в качестве модификатора содержит алкилфенилглицидиловый эфир.

3. Арматура по п.1, отличающаяся тем, что волокнистый наполнитель выполнен из стеклянных, или базальтовых, или углеродных, или циркониевых волокон, или их комбинаций.

4. Арматура по п.1, отличающаяся тем, что содержит в составе связующего пигменты или красители - 1-5% от массы связующего.

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| ТЕРМООТВЕРЖДАЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2003 |

|

RU2250241C2 |

| ЭПОКСИДНЫЙ ОЛИГОМЕР ДЛЯ СВЯЗУЮЩЕЙ КОМПОЗИЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕЙ КОМПОЗИЦИИ НА ЕГО ОСНОВЕ | 2001 |

|

RU2221816C2 |

| СПОСОБ ВЕДЕНИЯ ПАЦИЕНТОВ ПОСЛЕ ПРОТЕЗИРОВАНИЯ ТРИКУСПИДАЛЬНОГО КЛАПАНА | 2009 |

|

RU2465894C2 |

Авторы

Даты

2014-03-20—Публикация

2012-08-27—Подача