Изобретение относится к способу совместного производства жидкого диоксида серы и серной кислоты из серы и установки для его осуществления. Изобретение может быть использовано в химической промышленности.

УРОВЕНЬ ТЕХНИКИ

Жидкий сернистый ангидрид (диоксид серы) является широко используемым реагентом. Основным его потребителем являются целлюлозно-бумажные производства. Также жидкий сернистый ангидрид используется в качестве консерванта в стекольной и винодельческой промышленности и в качестве реагента при производстве хлорсульфоновой кислоты. Учитывая такое разнообразие возможных областей применения, потребность в данном реагенте довольно высока. В Российской Федерации (РФ) в настоящее время она составляет приблизительно 18000 т/г.

Из существующего уровня техники известно множество разработанных способов и установок для производства жидкого сернистого ангидрида в том числе совместно с серной кислотой. Однако все они обладают рядом существенных недостатков.

Наиболее отработанным в РФ промышленным способом получения данного продукта является процесс, предусматривающий поглощение газообразного SO2 из газовой смеси действующих сернокислотных систем раствором сульфит-бисульфит аммония с последующим выделением из него 100%-го газообразного SO2 за счет нагревания или его вытеснения серной кислотой и дальнейшим его сжижением (Розенкноп 3.П. Извлечение двуокиси серы из газов / ГНТИ химической литературы. М.; Л., 1952. С. 192 (схема на С. 140)). Установка, работающая по этому методу, до 2015 г. эксплуатировалась на волгоградском предприятии ОАО «Химпром». Данная технология к настоящему времени является морально устаревшей и достаточно сложной в аппаратурном оформлении и управлении.

Существенным недостатком данной технологии является то, что установка может быть размещена только на предприятиях, имеющих в своем составе сернокислотное производство, так как получаемый 100%-й SO2 требует осушки концентрированной серной кислотой. Дополнительным недостатком данного метода является необходимость утилизации возникающих жидких отходов от этой установки в виде растворов сульфита и сульфата аммония. Кроме того, данная технология не предусматривает параллельного получения серной кислоты совместно с жидким сернистым ангидридом.

Еще один известный промышленный способ получения SO2ж предусматривает использование установки криогенной конденсации SO2 из газового потока, интегрированной с установкой производства серной кислоты, раскрытой в Technical Preprints, Sulphur 2018 + Sulphuric Asid, CRU, Shweden, Geteborg, 2018, c. 267-277.

Данный технологический процесс предусматривает сжигание серы в воздухе с получением диоксида серы с концентрацией 14-18 об. % с последующим его охлаждением и сжижением. При его осуществлении жидкая сера, получаемая в узле плавления и фильтрации, подается на сжигание в серную печь. В эту печь подается также осушенный воздух из сернокислотной установки для сжигания серы. В серной печи сера сгорает с получением обжигового газа. Концентрация диоксида серы в обжиговом газе, выходящем из серной печи с температурой 1200 до 1300°С, составляет 12-14 об. %. Затем обжиговый газ охлаждается в котле-утилизаторе до температуры 390-420°С, после чего часть обжигового газа в необходимом количестве направляется на получение жидкого диоксида серы, а остальная, большая, часть обжигового газа, направляется на получение серной кислоты. Отобранная часть обжигового газа, направляемая на получение жидкого диоксида серы, охлаждается в теплообменнике до температуры 60-70°С и направляется в сушильную башню на осушку и удаление влаги и триоксида серы из обжигового газа. Используемая в этом процессе сушильная башня снабжена циркуляционным сборником и орошается концентрированной серной кислотой, направляемой из установки получения серной кислоты. Серная кислота в сушильной башне циркулирует с помощью кислотного насоса. Избыток серной кислоты из цикла сушильной башни возвращается в сернокислотную установку. После сушильной башни осушенный и очищенный от SO3 обжиговый газ сжимают компрессором до 6-8 атм., охлаждают в теплообменнике охлажденным газом-сдувкой, выходящим из конденсатора диоксида серы, после чего сжатый охлажденный обжиговый газ поступает в конденсатор диоксида серы, охлаждаемый хладагентом с температурой -45 - -65°С, подаваемым из холодильной установки. Из конденсатора диоксида серы жидкий сернистый ангидрид отбирают насосом и подают потребителю. Сдувку газа из конденсатора, содержащую от 3,0 до 4,0 об. % SO2, направляют в сернокислотную установку на переработку в серную кислоту, предварительно нагревая.

Недостатки данного процесса состоят в том, что для его осуществления необходимы компрессорная установка для создания повышенного давления газовой смеси (6-8 атм) и энергоемкая холодильная установка для получения хладагента с глубокой минусовой температурой (от -45 до -65°С), необходимого для сжижения диоксида серы из обжигового газа, в котором диоксид серы присутствует с концентрацией от 12 до 14% об., что существенно повышает энергозатраты на осуществления данного процесса. Кроме того, установка, используемая для осуществления данного процесса, интегрирована с традиционной сернокислотной установкой и не сможет функционировать без нее. При этом производительность установки сжижения диоксида серы согласно данному известному процессу ограничена рамками установленной производительности сернокислотной установки.

Еще одним известным способом получения жидкого сернистого ангидрида является процесс, известный из Sulphur 348/September-Oktober 2013, s. 1-3, "SO2 and SO3 Generation", предусматривающий использование установки, включающей реактор, конденсатор паров серы, емкость для жидкой серы, конденсатор сернистого ангидрида, хранилище жидкого сернистого ангидрида. В этом процессе кислород подается в реактор, заполненный слоем кипящей жидкой серы, где происходит ее горение с недостатком кислорода. После реактора газообразный диоксид серы и пары серы подают в конденсатор паров серы. Из этого конденсатора газообразный диоксид серы и жидкий конденсат серы поступают в сборник жидкой серы, где происходит их разделение. При этом через данный сборник осуществляется подпитка процесса жидкой серой. Жидкая сера, как подаваемая в качестве подпитки, так и образовавшаяся в ходе конденсации, из сборника перетекает в реактор, а газообразный диоксид серы поступает в конденсатор сернистого ангидрида, где происходит его конденсация. После конденсатора жидкий сернистый ангидрид сливается в продукционный сборник.

Недостатком данных известного технологического процесса и соответствующей установки является пониженная надежность протекания процесса и работы установки из-за усложненной схемы осуществления процесса конденсации паров серы и возврата ее в жидком виде в реактор. Также данное известное техническое решение предусматривает дополнительные усложняющие мероприятия (подогрев) по предотвращению кристаллизации жидкой серы в трубопроводах обвязки реактора, конденсатора и сборника жидкой серы. Кристаллизация жидкой серы в трубопроводах может приводить к периодическим аварийным остановкам осуществления технологического процесса. Кроме того, данная технология также не предусматривает параллельного получения серной кислоты совместно с жидким сернистым ангидридом.

Также из уровня техники известен способ получения сернистого ангидрида, предусматривающий использование установки, включающей в себя узел плавления и фильтрации серы, серный насос, серную печь, совмещенную с конденсатором паров серы, линию подачи технического кислорода в серную печь, конденсатор диоксида серы, холодильную установку, насос жидкого диоксида серы и холодильники (см. RU 2711642 С1). Данный процесс характеризуется низкими энергозатратами. Также при его осуществлении исключена возможность кристаллизации жидкой серы в оборудовании, за счет чего повышается надежность протекания процесса и работы установки. При осуществлении данного способа кислород подается в серную печь, совмещенную с конденсатором паров серы, заполненную слоем кипящей жидкой серы, где происходит ее горение с недостатком кислорода. После серной печи, газообразный диоксид серы и пары серы поступают в конденсатор паров серы, являющийся составной частью этой печи. Охлаждение газовой смеси и конденсация паров серы в конденсаторе осуществляются кипящей котловой водой при избыточном давлении приблизительно 1,5 атм. при температуре от 120°С до 125°С. После конденсатора жидкий конденсат серы под действием силы тяжести возвращается в серную печь, которую дозировано подпитывают жидкой серой. После конденсатора паров серы газообразный диоксид серы доохлаждают в холодильной установке и подают в конденсатор диоксида серы для его конденсации при использовании хладагента (рассола CaCl2 с температурой -10°С). Из конденсатора жидкий сернистый ангидрид транспортируют насосом через теплообменник. Незначительное количество газообразного сернистого ангидрида, содержащегося в сдувках инертных газов из конденсатора диоксида серы, улавливают в санитарной башне. За счет использования технического кислорода вместо воздушного дутья и использования серной печи и конденсатора паров серы, совмещенных в одном корпусе, из технологической схемы возможно исключить узлы осушки воздушного дутья и содержащего сернистый ангидрид газа, так как технический кислород и расплавленная сера, подаваемые в реактор-конденсатор, уже свободны от паров влаги. Этот процесс характеризуется малыми энергозатратами, поскольку для его осуществления не требуется использования компрессора, способного обеспечить сжатие газа до 7-8 атм., и энергозатратной холодильной установки, обеспечивающей производства хладагента с температурой до -65°С. Кроме того, данный технологический процесс может быть реализован на любой производственной площадке без привязки к сернокислотному производству. Отходом данного процесса является лишь небольшое количество образующегося при чистках узла плавления серы и реактора серного кека, вывозимого в отвал. Газообразный диоксид серый, содержащийся в сдувках инертного газа из конденсатора диоксида серы, улавливают в санитарной башне, что обеспечивает экологическую безопасность данного процесса. Однако этот способ не предусматривает совместное получение жидкого диоксида серы и серной кислоты.

Также из уровня техники известен способ получения серной кислоты, предусматривающий также получение жидкого диоксида серы (см. RU 2027665 С1), и соответствующая ему система. Данный способ включает стадии сжигания серы (серосодержащего сырья) с подачей кислорода, окисления диоксида серы до триоксида серы, абсорбции последнего, рециркуляцию отходящих газов со стадии абсорбции на стадию сжигания серы и (или) на стадию окисления диоксида серы и отдувку части рециркулируемого газа, при этом в отдуваемом газе сжижают диоксид серы, отделяют его и возвращают на переработку. При этом отдуваемый газ перед сжижением охлаждают до температуры ниже 157°С.

За счет замыкания по диоксиду серы технологии получения серной кислоты достигается высокая экологичность процесса, что основано на выделении из отдувочных газов путем сжижения и сепарации от инертных газов диоксида серы и возврате его в систему на переработку.

Известная из RU 2027665 С1 технологическая система сернокислотного производства, в которой может быть реализован этот известный способ включает в себя следующие элементы: узел сжигания серы; узел окисления диоксида серы; узел абсорбции триоксида серы; компрессор; сепаратор; линия рецикла отработанных газов; холодильник; линию подачи серы; линию подачи кислорода; линию подачи воды; линию отвода кислоты.

Известный из RU 2027665 С1 способ осуществляют следующим образом. В узел сжигания серы подают серу. Сюда же из узла абсорбции триоксида серы подают отработанный газ, содержащий кислород, и дополнительно подают свежий кислород. Управляют подачей кислорода таким образом, что его расход исключает потери серы от неполноты сжигания серы и окисления диоксида серы и накопление кислорода в замкнутой системе газооборота. Обжиговый газ из узла сжигания серы последовательно проходит в узел окисления диоксида серы и узел абсорбции триоксида серы, в которых газ подвергается такой же переработке, как и в аналогичных стадиях других известных из уровня техники способов получения серной кислоты. Выходящий из узла абсорбции отработанный газ возвращают в узел сжигания серы, т.е. в начало системы. Для компенсации эффекта накопления инертных газов в рециркулируемом газе часть его выводят из цикла. Выводимый из цикла газ охлаждают до температуры ниже 157°С и подают в компрессор, в котором он сжимается до давления, обеспечивающего сжижение диоксида серы, после чего его подают в сепаратор, в котором происходит отделение от газовой фазы сконденсировавшегося диоксида серы. Из сепаратора газовую фазу (нейтральные газы) сбрасывают в атмосферу, а жидкий диоксид серы возвращают в систему на переработку, например, дросселируют с низа сепаратора в узел окисления. Благодаря этим отличиям известные из RU 2027665 С1 способ и система являются весьма экологичными и энергоэффективными. Однако, фактически они позволяют получать только один целевой продукт - серную кислоту. Жидкий диоксид серы образуется в этом решении лишь в незначительных количествах и полностью используется внутри процесса, обеспечивая его практически замкнутый цикл. Также одним из недостатков данного технического решения является то, что в нем образующийся после стадии абсорбции отработанный (рециркулируемый) газ возвращают в серную печь с целью снижения температуры процесса сжигания серы, что приводит к вынужденному увеличению габаритов серной печи для обеспечения возможности пропуска через нее всего потока газа, и к усложнению процесса регулирования оптимального режима сжигания серы.

Кроме того, в данном техническом решении в составе выводимого из цикла газа, ввиду процессов, протекающих в ходе стадий, в результате осуществления которых указанный газ образуется как часть рециркулируемого газа, неизбежно присутствуют небольшие количества триоксида серы (0,0001-0,0005% об.), тумана и брызг серной кислоты (5-30 мг/нм3), присутствие которых осложняет процесс конденсации диоксида серы. Эти вещества имеют более высокие температуры кристаллизации, поэтому в процессе конденсации диоксида серы они переходят в твердое состояние и нарушают нормальное протекание данной стадии процесса и функционирование установки в целом, что вызывает необходимость периодических профилактических и аварийных остановок работы установки и, как следствие, значительно снижает эффективность и повышает ресурсоемкость данного известного технологического процесса. Также в этих известных процессе и установке при рециркулировании отработанного газа стадии абсорбции на стадию окисления диоксида серы поток отработанного газа подвергают сжатию и охлаждению для конденсации диоксида серы и рециркуляции на стадию окисления подвергают полученный таким образом жидкий диоксид серы, а не весь поток отработанных газов. Оставшийся после конденсации диоксида серы газ в этих решениях отдувают в атмосферу. Осуществление технологического процесса таким образом исключает получение жидкого диоксида серы в качестве целевого продукта, требуя при этом использования весьма ресурсо- и энергоемкого оборудования - компрессора и холодильной установки, позволяющих перерабатывать значительные объемы отходящих газов.

Способ и система, известные из RU 2027665 С1, являются наиболее близкими аналогами заявляемых в настоящей заявке изобретений.

Поскольку все известные из уровня техники технические решения обладают теми или иными недостатками, учитывая значительную потребность различных отраслей промышленности как в серной кислоте, так и в жидком сернистом ангидриде, в данной области техники по-прежнему существует потребность в экологичных и энергоэффективных способах и установках, позволяющих получать одновременно оба этих продукта с высокой производительностью. Необходимость решения этой актуальной технической задачи послужило основой для создания настоящего изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Поставленная техническая задача с успехом решается настоящим изобретением.

В одном своем аспекте настоящее изобретение относится к способу получения жидкого сернистого ангидрида и серной кислоты, включающему сжигание серы в атмосфере кислорода, окисление полученного диоксида серы до триоксида серы, абсорбцию триоксида серы серной кислотой, рециркуляцию отходящих газов со стадии абсорбции на стадию окисления диоксида серы и отдувку части рециркуляционного газа, и характеризующемуся тем, что он включает стадии, на которых осуществляют

плавление и фильтрацию серы,

подачу расплавленной и отфильтрованной серы в реактор сжигания серы, совмещенный в едином корпусе с конденсатором паров серы,

подачу в реактор сжигания серы кислорода в количестве, меньшем чем необходимое согласно стехиометрии для полного сжигания расплавленной (жидкой) серы, подаваемой в реактор сжигания серы, при этом кислород подают в реактор сжигания серы ниже уровня жидкой серы в реакторе,

сжигание жидкой серы в реакторе сжигания серы в условиях стехиометрического недостатка кислорода с выделением тепла, обеспечивающего разогрев реакционной смеси и испарение серы, образованием парогазообразного потока, и поступлением образовавшегося парогазообразного потока в конденсатор паров серы, в котором осуществляют его охлаждение с конденсацией присутствующих в нем паров серы, возвратом конденсата в реактор сжигания серы и образованием потока газообразного диоксида серы, который выводят из конденсатора,

разделение выходящего из конденсатора потока газообразного диоксида серы на две части,

направление одной части потока газообразного диоксида серы в теплообменник для дополнительного охлаждения, после чего охлажденный газообразный диоксид серы направляют в конденсатор диоксида серы, в котором осуществляют его охлаждение хладагентом с конденсацией диоксида серы, после чего жидкий диоксид серы выводят в качестве готового продукта, а оставшиеся после конденсации диоксида серы сдувки направляют в санитарную башню, содержащую адсорбент, поглощающий диоксид серы, в которой происходит поглощение содержащихся в них остаточных количеств диоксида серы, оставшихся после конденсации, с последующим выбросом остаточного потока инертных газов в атмосферу,

направление другой части потока газообразного диоксида серы в блок получения серной кислоты, включающий в себя смесительную емкость, теплообменник-рекуператор, контактный аппарат со слоем катализатора окисления диоксида серы в триоксид серы, моногидратный абсорбер, циркуляционный сборник, кислотный насос, холодильник и циркуляционный нагнетатель, при этом

в смесительной емкости газообразный диоксид серы смешивают с кислородом, подаваемым в количестве, превышающем стехиометрическое в реакции окисления диоксида серы кислородом в триоксид серы, и с циркулирующим газом, поступающим из циркуляционного нагнетателя,

полученную смесь подают в теплообменник-рекуператор, в котором она нагревается газовой смесью, выходящей из контактного аппарата, после чего она поступает в контактный аппарат со стационарным слоем катализатора окисления диоксида серы в триоксид серы, выбранного из сернокислотных ванадиевых катализаторов, в котором происходит каталитическая реакция окисления диоксида серы в триоксид серы с повышением температуры смеси,

полученную таким образом газовую смесь подают в теплообменник-рекуператор, в котором она охлаждается, нагревая смесь диоксида серы, кислорода и циркулирующего газа, а затем подают в моногидратный абсорбер, содержащий насадку, в котором происходит поглощение триоксида серы также подаваемой в моногидратный абсорбер серной кислотой, и охлаждение оставшейся газовой смеси,

охлажденную газовую смесь из абсорбера подают в циркуляционный нагнетатель, из которого часть потока этой газовой смеси выводят в санитарную башню, содержащую адсорбент, поглощающий диоксид серы, после чего очищенный от диоксида серы газовый поток выбрасывают в атмосферу, а оставшуюся часть потока газовой смеси в качестве циркулирующего газа подают в смесительную емкость, в которой он смешивается с диоксидом серы и кислородом,

полученную в моногидратном абсорбере серную кислоту направляют в циркуляционный сборник, в который также подают воду для разбавления серной кислоты, и далее из циркуляционного сборника разбавленную серную кислоту кислотным насосом подают в холодильник, в котором ее охлаждают оборотной или артезианской водой, после чего часть потока разбавленной серной кислоты выводят из процесса в качестве готового продукта, а остальной поток разбавленной серной кислоты рециркулируют в моногидратный абсорбер для использования в качестве поглотителя триоксида серы.

В частных вариантах осуществления способа согласно настоящему изобретению температура жидкой серы, подаваемой в реактор сжигания серы, может составлять от 120 до 150° С, предпочтительно от 130 до 145°С.

При снижении температуры до уровня менее 120°С в жидкой сере начинаются процессы кристаллизации, при повышении температуры более 150°С вязкость жидкой серы стремительно возрастает, что затрудняет ее транспортировку с помощью насосов. Поддержание температуры жидкой серы в диапазоне от 120 до 150°С позволяет дополнительно повысить эффективность процесса получения жидкого диоксида серы и серной кислоты и снизить его ресурсоемкость. Наиболее предпочтительно поддерживать температуру жидкой серы, подаваемой в реактор сжигания серы, в диапазоне 130-145°С. В этом диапазоне температур вязкость жидкой серы минимальна, что позволяет легко ее транспортировать в реактор. Кроме того, в этом диапазоне температур жидкая сера легко подвижна и вследствие этого лучше перемешивается с подаваемым в реактор кислородом с улучшением гидродинамических условий процесса сжигания, что также позитивным образом сказывается на повышении эффективности процесса и снижении его ресурсоемкости.

В частных вариантах осуществления способа согласно настоящему изобретению кислород подают в реактор сжигания серы на 1000-2000 мм ниже уровня жидкой серы, присутствующей в реакторе. При вводе кислорода в реактор сжигания серы ниже 2000 мм относительно уровня жидкой серы в реакторе технологически усложняется подача кислорода в реактор, что связано с необходимостью преодоления большего гидростатического сопротивления столба жидкой серы. При подаче кислорода в реактор сжигания серы на уровне, отстоящем менее чем на 1000 мм ниже уровня жидкой серы в реакторе осложняются гидродинамические условия взаимодействия кислорода с серой и дестабилизируется температурный режим процесса сжигания серы. Осуществление способа согласно изобретению в режиме, при котором кислород подается в реактор сжигания серы на 1000-2000 мм ниже уровня жидкой серы, позволяет дополнительно повысить эффективность технологического процесса в целом и снизить его ресурсоемкость.

В частных вариантах осуществления кислород может подаваться в реактор сжигания серы в количестве от 0,1 до 0,9 частей кислорода на часть серы по массе. При соотношении ниже 0,1 количество жидкой серы, находящейся в серной печи превышает в 10 раз количество подаваемого кислорода с 10-и кратным увеличением высоты столба жидкой серы в серной печи, что приводит к усложнению подачи в нее кислорода, что связано с необходимостью преодоления гидростатического сопротивления столба жидкой серы. При соотношении более 0,9 высота столба жидкой серы в серной печи снижается до уровня, при котором осложняются гидродинамические условия взаимодействия кислорода с серой и дестабилизируется температурный режим процесса сжигания серы. Осуществление способа согласно изобретению в режиме, при котором кислород подается в реактор сжигания серы в количестве от 0,1 до 0,9 частей кислорода на часть серы по массе, позволяет дополнительно повысить эффективность технологического процесса в целом и снизить его ресурсоемкость. Наиболее оптимальным диапазоном соотношения кислорода к сере в реакторе сжигания серы является диапазон 0,2-0,5 при котором взаимодействие кислорода с серой происходит в наиболее устойчивом температурном и гидродинамическом режимах.

В частных вариантах осуществления способа согласно изобретению парогазообразный поток, образующийся при сжигании серы, содержит от 60 до 80 об. % паров серы, от 19,2 до 33,0 об. % диоксида серы от 0,8 до 7,0 об. % инертных газов. Содержание инертных примесей в парогазовом потоке после реактора напрямую зависит от чистоты подаваемого в реактор кислорода. Чем больше инертных газов содержится в исходном сырье, тем больше их содержание в парогазовой смеси после реактора. Присутствие инертных примесей в парогазовой смеси негативным образом сказывается на эффективности протекания стадии конденсации паров серы. Чем выше содержание инертных газов в этом потоке, тем хуже эффективность процессов теплопередачи в конденсаторе. Кроме того, инертный газ после конденсатора паров серы остается в газе и далее, с газообразным диоксидом серы, поступает в конденсатор SO2, где его присутствие негативным образом сказывается на полноте конденсации диоксида серы (чем выше содержание инертных газов в газообразном диоксиде серы, тем ниже степень его сжижения). Поддержание параметров парогазообразного потока в указанных пределах за счет контроля качества исходного сырья позволяет дополнительно повысить эффективность осуществления способа согласно изобретению.

В частных вариантах осуществления способа согласно изобретению охлаждение парогазообразного потока в конденсаторе паров серы осуществляют до температуры 120-130°С. Этот интервал температур является оптимальным. При снижении температуры ниже 120°С сера будет переходить в твердое состояние, в связи с чем возрастет риск забивки конденсатора, при которой эффективность его работы значительно снизится и может потребоваться остановка процесса для профилактической или аварийной очистки оборудования. При температурах же более 130°С часть образовавшихся паров серы останется не сконденсированной и будет захватываться выводимым из конденсатора потоком газообразного диоксида серы, что осложнит и нарушит стабильность осуществления процесса последующей конденсации диоксида серы и непрерывную работу циклической схемы получения серной кислоты. Таким образом осуществление процесса в указанном температурном режиме позволит обеспечить поддержание стабильности осуществления всего процесса в целом и дополнительно повысит его эффективность, а также снизит его ресурсоемкость по меньшей мере в части трудозатрат на остановку и очистку оборудования, а также в части потерь, связанных с такими остановками.

В частных вариантах осуществления способа согласно изобретению часть потока газообразного диоксида серы, направляемую в теплообменник для дополнительного охлаждения, охлаждают в нем до температуры в диапазоне от 20 до 50°С. Это позволяет снизить требования к расходу хладагента, используемому на последующей стадии конденсации и тем самым снизить требования к источнику, из которого будет поступать данный хладагент (в частности, к холодильной установке). Следствием этого будет дополнительное снижение ресурсоемкости и повышение эффективности способа согласно изобретению.

В частных вариантах осуществления способа согласно изобретению газообразный диоксид серы охлаждают в конденсаторе диоксида серы до температуры от -10°С до -30°С. Чем ниже температура диоксида серы в конденсаторе, тем выше степень его сжижения. При температурах выше -10°С степень сжижения диоксида серы в конденсаторе снижается. Охлаждение диоксида серы до температуры -30°С потребует применения более дорогостоящих хладагентов и оборудования, что негативным образом скажется на ресурсоемкости процесса. Осуществление же стадии конденсации диоксида серы в указанном режиме позволит дополнительно повысить эффективность способа согласно изобретению и снизить его ресурсоемкость.

В частных вариантах осуществления способа согласно изобретению в качестве хладагента в конденсаторе диоксида серы используют хладагенты, остающиеся стабильными и имеющие рабочие температуры вплоть до -30°С, в частности 20-35 мас. %, предпочтительно 25-30 мас. % водный раствор CaCl2, 35-60 мас. %, предпочтительно 40 мас. % водный раствор пропиленгликоля, силиконовые масла, имеющие температуру кристаллизации ниже -30°С.

В частных вариантах осуществления способа согласно изобретению кислород подают в смесительную емкость в количестве в 1,005-1,2 раза больше по отношению к стехиометрическому в реакции окисления диоксида серы кислородом в триоксид серы в пересчете на количество газообразного диоксида серы, поступающее в смесительную емкость из конденсатора. Предпочтительно кислород подают в смесительную емкость в количестве в 1,01-1,05 раза больше по отношению к стехиометрическому в реакции окисления диоксида серы кислородом в триоксид серы в пересчете на количество газообразного диоксида серы, поступающее в смесительную емкость из конденсатора, поскольку это позволяет дополнительно повысить эффективность и снизить ресурсоемкость способа согласно изобретению. При избытке кислорода ниже 1,01 снижается степень конверсии диоксида серы в триоксид серы в контактном аппарате, а при избытке выше 1,05 увеличиваются выбросы кислорода в атмосферу с газом, выводимым через санитарную башню. Поскольку кислород является одним из наиболее дорогостоящий реагентов, используемых в способе согласно изобретению, осуществление способа при указанном избытке кислорода позволит дополнительно увеличить эффективность и снизить ресурсоемкость всего способа в целом.

В частных вариантах осуществления способа согласно изобретению объемное соотношении циркулирующего газа и смеси диоксида серы и кислорода, подаваемых в смесительную емкость составляет 7-15:1. Выход за пределы данного диапазона может ухудшить эффективность заявленного способа в части конверсии диоксида серы в триоксид серы и, соответственно в части производительности по серной кислоте, а также нарушит температурный режим осуществления способа. Наиболее оптимальное соотношение циркулирующего газа и смеси диоксида серы и кислорода составляет 9-11:1 - осуществление способа при использовании этого соотношения позволит значительно повысить стабильность протекания процессов, составляющих способ согласно изобретению, и, как следствие, повысить его эффективность в части производительности по основным продуктам.

В частных вариантах осуществления способа согласно изобретению полученную в смесительной емкости смесь газов нагревают в теплообменнике-рекуператоре до температуры от 390°С до 450°С, предпочтительно до температуры от 400°С до 450°С, наиболее предпочтительно до температуры от 400°С до 420°С. Снижение температуры ниже 390°С приведет к снижению скорости реакции, а при температурах выше 450°С будет происходить разогрев катализатора за счет выделения тепла каталитической реакции окисления SO2. В результате температура катализатора может стать выше предельно допустимой по его термостойкости и он может быстро выйти из строя. Нагрев полученной в смесительной емкости смеси газов до 400-420°С позволит дополнительно повысить эффективность и снизить ресурсоемкость способа согласно изобретению, поскольку в этом диапазоне катализаторы, обычно используемые в контактных аппаратах, будут функционировать с наибольшей эффективностью.

В частных вариантах осуществления способа согласно изобретению каталитическая реакция окисления диоксида серы в триоксид серы происходит в контактном аппарате с повышением температуры смеси до 570°С - 620°С, предпочтительно до температуры в диапазоне от 580 до 600°С. При температуре ниже 570°С усредненная скорость реакции каталитического окисления SO2 на катализаторе будет снижаться. При температуре выше 620°С будет происходить термоинактивация катализатора, что также негативным образом будет сказываться на эффективности окисления SO2 и всего процесса в целом. В диапазоне от 580 до 600°С каталитическое окисление диоксида серы в триоксид серы будет протекать с оптимальной эффективностью.

В частных вариантах осуществления способа согласно изобретению полученную в контактном аппарате газовую смесь охлаждают в теплообменнике-рекуператоре до температуры в диапазоне от 180°С до 220°С. При температуре газа выше 220°С ухудшатся условия абсорбции триоксида серы в моногидратном абсорбере. Снижение температуры ниже 180°С приведет к нарушению теплового баланса, а потому потребует дополнительного отвода тепла с использованием внешних источников хладагента, что повысит ресурсоемкость процесса в целом. Осуществление способа согласно изобретению в указанном интервале температур газовой смеси позволит дополнительно повысить его эффективность и сбалансированность, а также дополнительно снизит его ресурсоемкость.

В частных вариантах осуществления способа согласно изобретению моногидратный абсорбер содержит керамическую кислотоупорную насадку, увеличивающую поверхность контакта газообразного триоксида серы и серной кислоты.

В частных вариантах осуществления способа согласно изобретению расход серной кислоты, подаваемой в моногидратный абсорбер, составляет от 15 до 40 м3/ч на 1 м2 проходного сечения насадки, предпочтительно от 25 до 30 м3/ч на 1 м2 проходного сечения насадки. При снижении плотности орошения менее 15 м3/ч на 1 м2 проходного сечения насадки начнет снижаться степень поглощения триоксида серы серной кислотой. При снижении степени поглощения менее 99,5% будет происходить проскок триоксида серы в циркулирующую газовую смесь, который будет оказывать отрицательное коррозионное воздействие на оборудование и вызывать снижение скорости каталитической реакции окисления SO2 на катализаторе за счет смещения ее равновесия вправо. При повышении более 40 м3/ч на 1 м2 проходного сечения насадки будет возрастать гидравлическое сопротивление насадки абсорбера газовому потоку с повышением затрат электроэнергии на циркуляцию газового потока, увеличиваться брызгоунос аэрозоля серной кислоты в газовую смесь с отрицательным коррозионным воздействием на оборудование. При дальнейшем повышении расхода подаваемой на орошение кислоты может возникнуть режим ее подвисания в насадке (барботажный режим) с выбросом больших количеств аэрозоля и брызг серной кислоты в газовый поток после абсорбера, что также будет оказывать отрицательное воздействие на оборудование и катализатор, снижая эффективность процесса и повышая его ресурсоемкость. Осуществление способа согласно изобретению при расходе подаваемой в моногидратный абсорбер серной кислоты от 15 до 40 м3/ч на 1 м2 проходного сечения насадки позволит обеспечить стабильность и низкую ресурсоемкость осуществления технологического процесса и повысить его эффективность в тех вариантах осуществления, в которых используется моногидратный абсорбер, снабженный насадкой. При расходе серной кислоты от 25 до 30 м3/ч на 1 м2 проходного сечения насадки абсорбция триоксида серы серной кислотой будет происходить с оптимальной эффективностью.

В частных вариантах осуществления способа согласно изобретению серную кислоту подают в моногидратный абсорбер, в количестве достаточном для охлаждения остающейся после поглощения триоксида серы газовой смеси до температуры 65-80°С.

В частных вариантах осуществления способа согласно изобретению в санитарную башню направляют 0,1-7,0% потока охлажденной газовой смеси из циркуляционного нагнетателя, а оставшиеся 93,0-99,9% этого потока подают в смесительную емкость в качестве циркулирующего газа, в которой он смешивается с диоксидом серы и кислородом. Подача менее 0,1%) потока охлажденной газовой смеси в санитарную башню потребует обеспечения степени конверсии SO2 близкой к 1,0 (100%), что может быть весьма ресурсоемко. Подача же более 7,0% потока охлажденной газовой смеси в санитарную башню означает, что степень конверсии SO2 снижена. При низкой степени конверсии диоксида серы процесс получения серной кислоты по циклической может быть нарушен, что также негативным образом скажется на ресурсоемкости способа согласно на изобретения. Осуществление же подачи охлажденной газовой смеси в санитарную башню и в смесительную емкость в указанном соотношении позволяет осуществлять способ в оптимальном режиме и позволяет дополнительно повысить эффективность процесса и снизить его ресурсоемкость.

В частных вариантах осуществления способа согласно изобретению серная кислота, получаемая в моногидратном абсорбере, имеет температуру в диапазоне от 60 до 100°С, предпочтительно от 65 до 85°С, наиболее предпочтительно от 65 до 80°С и концентрацию в диапазоне от 98,05 до 99,3 мас. %, предпочтительно от 98,3 до 99,1 мас. %, наиболее предпочтительно от 98,5 до 99,0 мас. %.

В частных вариантах осуществления способа согласно изобретению воду подают в циркуляционный сборник в количестве, достаточном для разбавления присутствующей в нем серной кислоты до концентрации 98,1-98,99% мас.

В частных вариантах осуществления способа согласно изобретению охлаждение разбавленной серной кислоты в холодильнике осуществляют до температуры 60-75°С. При выходе температуры за указанные рамки ухудшается эффективность абсорбции триоксида серы в моногидратном абсорбере. Осуществление способа согласно изобретения в указанном режиме позволит дополнительно повысить его эффективность и снизить его ресурсоемкость в виду более эффективного использования сырья.

В частных вариантах осуществления способа согласно изобретению серную кислоту из холодильника подают в продукционный сборник, из которого избыток 98,1-98,99% мас. серной кислоты по уровню выводят из процесса в качестве готового продукта, а оставшуюся серную кислоту рециркулируют в необходимом количестве в моногидратный абсорбер в качестве поглотителя.

В частных вариантах осуществления способа согласно изобретению соотношение выводимого потока серной кислоты к рециркулируемому составляет 1:5-15, предпочтительно 1:9-11.

В еще одном аспекте заявленное изобретение относится к установке для осуществления способа получения жидкого сернистого ангидрида и серной кислоты согласно изобретению, включающей в себя:

узел плавления и фильтрации жидкой серы;

блок получения жидкого сернистого ангидрида, включающий в себя реактор сжигания серы, совмещенный в едином корпусе с конденсатором паров серы, барабан-сепаратор пара, теплообменник для дополнительного охлаждения газообразного диоксида серы и конденсатор диоксида серы;

блок получения серной кислоты, включающий в себя смесительную емкость, теплообменник-рекуператор, контактный аппарат со слоем катализатора окисления диоксида серы в триоксид серы, моногидратный абсорбер, циркуляционный сборник, кислотный насос, холодильник и циркуляционный нагнетатель;

санитарную башню,

при этом реактор сжигания серы оснащен вводом серы и вводом кислорода,

конденсатор паров серы оснащен вводом газовой смеси, образующейся в реакторе сжигания серы, и выводом газовой смеси, образующейся при конденсации серы, соединенными по текучей среде с трубным пространством конденсатора, а также вводом котловой воды и выводом пароводяной эмульсии, соединенными по текучей среде с межтрубным пространством конденсатора,

барабан сепаратор оснащен вводом питательной воды, выводом насыщенного пара, выводом котловой воды, вводом пароводяной эмульсии,

теплообменник для доохлаждения газообразного диоксида серы оснащен вводом газообразного диоксида серы, выводом охлажденного газообразного диоксида серы, вводом и выводом охлаждающего теплоносителя,

конденсатор диоксида серы оснащен вводом газообразного диоксида серы, вводом и выводом хладагента, выводом жидкого диоксида серы и выводом сдувок, остающихся после конденсации диоксида серы;

смесительная емкость оснащена вводом кислорода, вводом газообразного диоксида серы, вводом циркулирующего газа и выводом газообразной смеси,

теплообменник-рекуператор оснащен вводом газообразной смеси, выводом нагретой газообразной смеси, вводом газообразной смеси, содержащей триоксид серы, и выводом охлажденной газообразной смеси, содержащей газообразный триоксид серы,

контактный аппарат оснащен вводом нагретой газообразной смеси, стационарным слоем катализатора окисления диоксида серы в триоксид серы, выбранного из сернокислотных ванадиевых катализаторов, и выводом газообразной смеси, содержащей триоксид серы,

моногидратный абсорбер оснащен насадкой, вводом газообразной смеси, содержащей триоксид серы, вводом серной кислоты, выводом серной кислоты и выводом газовой смеси,

циркуляционный нагнетатель оснащен вводом и выводом газовой смеси моногидратного абсорбера,

циркуляционный сборник оснащен вводом воды, а также вводом и выводом серной кислоты,

холодильник оснащен вводом и выводом серной кислоты, и вводом и выводом воды,

санитарная башня оснащена по меньшей мере двумя вводами сдувок, адсорбентом для поглощения диоксида серы и выводом очищенного потока инертных газов в атмосферу,

причем узел плавления и фильтрации серы соединен по текучей среде с вводом серы реактора сжигания серы,

ввод кислорода реактора сжигания серы соединен по текучей среде с источником кислорода, при этом ввод кислорода расположен ниже уровня жидкой серы в реакторе сжигания серы,

ввод питательной воды барабана сепаратора соединен по текучей среде с источником питательной воды,

вывод котловой воды барабана-сепаратора соединен по текучей среде с вводом котловой воды конденсатора паров серы,

вывод пароводяной эмульсии конденсатора паров серы соединен по текучей среде с вводом пароводяной эмульсии барабана-сепаратора,

вывод газообразного диоксида серы конденсатора паров серы соединен по текучей среде с вводом газообразного диоксида серы теплообменника для доохлаждения газообразного диоксида серы и вводом газообразного диоксида серы смесительной емкости,

ввод теплоносителя теплообменника для доохлаждения газообразного диоксида серы соединен по текучей среде с источником оборотной или артезианской воды,

вывод теплоносителя теплообменника для доохлаждения газообразного диоксида серы соединен по текучей среде с источником оборотной воды, с потребителями нагретой воды или с линией промышленно-ливневых стоков,

вывод охлажденного газообразного диоксида серы теплообменника для доохлаждения газообразного диоксида серы соединен по текучей среде с вводом газообразного диоксида серы конденсатора диоксида серы,

ввод и вывод хладагента конденсатора диоксида серы соединены по текучей среде с источником хладагента,

вывод жидкого диоксида серы конденсатора диоксида серы соединен по текучей среде с линией подачи жидкого диоксида серы конечному потребителю,

вывод сдувок конденсатора диоксида серы соединен по текучей среде с одним из по меньшей мере двух вводов сдувок санитарной башни,

ввод кислорода смесительной емкости связан с источником кислорода,

ввод циркулирующего газа смесительной емкости соединен по текучей среде с выводом газовой смеси моногидратного абсорбера циркуляционного нагнетателя, при этом вывод газовой смеси моногидратного абсорбера циркуляционного нагнетателя помимо ввода циркулирующего газа смесительной емкости связан по текучей среде также с другим из по меньшей мере двух вводов сдувок санитарной башни,

вывод газообразной смеси смесительной емкости связан по текучей среде с вводом газообразной смеси теплообменника-рекуператора,

вывод нагретой газообразной смеси теплообменника-рекуператора связан по текучей среде с вводом нагретой газообразной смеси контактного аппарата,

вывод газообразной смеси, содержащей триоксид серы, контактного аппарата связан по текучей среде с вводом газообразной смеси, содержащей триоксид серы, теплообменника-рекуператора,

вывод охлажденной газообразной смеси, содержащей газообразный триоксид серы, теплообменника-рекуператора связан по текучей среде с вводом газообразной смеси, содержащей триоксид серы, моногидратного абсорбера,

вывод серной кислоты моногидратного абсорбера связан по текучей среде с вводом серной кислоты циркуляционного сборника,

вывод серной кислоты циркуляционного сборника связан по текучей среде с вводом серной кислоты холодильника,

ввод воды циркуляционного сборника связан по текучей среде с источником технологической воды,

вывод серной кислоты холодильника связан по текучей среде с линией подачи серной кислоты конечному потребителю или в емкость для хранения, а также с вводом серной кислоты моногидратного абсорбера,

ввод и вывод воды холодильника связаны по текучей среде с источником оборотной или артезианской воды,

вывод газовой смеси моногидратного абсорбера связан с вводом газовой смеси моногидратного абсорбера циркуляционного нагнетателя,

при этом реактор сжигания серы выполнен с возможностью сжигания серы в условиях стехиометрического недостатка кислорода для полного сжигания расплавленной (жидкой) серы, подаваемой в реактор сжигания серы, с выделением тепла, обеспечивающего разогрев реакционной смеси и испарение серы, образованием парогазообразного потока, и поступлением образовавшегося парогазообразного потока в конденсатор паров серы,

конденсатор паров серы выполнен с возможностью охлаждения образовавшегося в реакторе сжигания серы газообразного потока с конденсацией присутствующих в нем паров серы, возврата сконденсировавшихся паров в реактор сжигания серы и образования потока газообразного диоксида серы,

конденсатор диоксида серы выполнен с возможностью охлаждения и конденсации диоксида серы,

санитарная башня выполнена с возможностью поглощения остаточных количеств диоксида серы, содержащихся в подаваемых в нее потоках, с последующим выбросом остаточного потока инертных газов в атмосферу, и

смесительная емкость выполнена с возможностью смешивания диоксида серы с циркулирующим газом и кислородом при количестве кислорода, превышающем стехиометрическое в реакции окисления диоксида серы кислородом в триоксид серы.

В частных вариантах осуществления установки согласно изобретению узел плавления и фильтрации жидкой серы выполнен с возможностью получения жидкой расплавленной серы, имеющей температуру 120-150°С, предпочтительно от 130 до 145°С.

В частных вариантах осуществления установки согласно изобретению ввод кислорода расположен на 1000-2000 мм ниже уровня жидкой серы в реакторе.

В частных вариантах осуществления установки согласно изобретению реактор сжигания серы выполнен с возможностью подачи кислорода в количестве от 0,1 до 0,9, предпочтительно от 0,2 до 0,5 частей кислорода на часть серы по массе.

В частных вариантах осуществления установки согласно изобретению реактор сжигания серы выполнен с возможностью осуществления сжигания серы с образованием газообразного потока, содержащего от 60 до 80 об. % паров серы, от 19,2 до 33,0% диоксида серы и от 0,8 до 7,0% инертных газов.

В частных вариантах осуществления установки согласно изобретению конденсатор паров серы выполнен с возможностью охлаждения образовавшегося в реакторе сжигания серы газообразного потока до температуры 120-130°С с конденсацией присутствующих в нем паров серы.

В частных вариантах осуществления установки согласно изобретению теплообменник для дополнительного охлаждения выполнен с возможностью охлаждения поступающего в него потока газообразного диоксида серы до температуры от 20 до 50°С.

В частных вариантах осуществления установки согласно изобретению конденсатор диоксида серы выполнен с возможностью охлаждения поступающего в него газообразного диоксида серы до температуры от -10 до -30°С и конденсации диоксида серы.

В частных вариантах осуществления установки согласно изобретению в качестве хладагента в конденсаторе диоксида серы используют хладагенты, остающиеся стабильными и имеющие рабочие температуры вплоть до -30°С, в частности 20-35 мас. %, предпочтительно 25-30 мас. %) водный раствор CaCl2, 35-60 мас. %, предпочтительно 40 мас. % водный раствор пропиленгликоля, силиконовые масла, имеющие температуру кристаллизации ниже -30°С.

В частных вариантах осуществления установки согласно изобретению смесительная емкость выполнена с возможностью смешивания газообразного диоксида серы с количеством кислорода, в 1,005-1,2, предпочтительно в 1,01-1,05 раза большим по отношению к стехиометрическому в реакции окисления диоксида серы кислородом в триоксид серы.

В частных вариантах осуществления установки согласно изобретению смесительная емкость выполнена с возможностью смешивания газообразного диоксида серы с циркулирующим газом при соотношении циркулирующего газа и смеси диоксида серы и кислорода 7-15:1, предпочтительно 9-11:1.

В частных вариантах осуществления установки согласно изобретению теплообменник-рекуператор выполнен с возможностью нагрева газовой смеси диоксида серы, кислорода и циркулирующего газа, поступающей из смесительной емкости, до температуры от 390°С до 450°С, предпочтительно до температуры от 400°С до 450°С, наиболее предпочтительно до температуры от 400 до 420°С.

В частных вариантах осуществления установки согласно изобретению контактный аппарат выполнен с возможностью осуществления каталитической реакции окисления диоксида серы в триоксид серы с повышением температуры смеси до 570°С - 620°С, предпочтительно до температуры в диапазоне от 580°С до 600°С.

В частных вариантах осуществления установки согласно изобретению теплообменник-рекуператор выполнен с возможностью охлаждения газовой смеси, содержащей триоксид серы, поступающей из контактного аппарата, до температуры 180°С - 220°С.

В частных вариантах осуществления установки согласно изобретению насадка, присутствующая в моногидратном абсорбере, представляет собой керамическую кислотоупорную насадку, увеличивающую поверхность контакта газообразного триоксида серы и серной кислоты.

В частных вариантах осуществления установки согласно изобретению моногидратный абсорбер выполнен с возможностью подачи в него серной кислоты с расходом 15-40 м3/ч на 1 м2 проходного сечения насадки, предпочтительно 25 до 30 м3/ч на 1 м2 проходного сечения насадки.

В частных вариантах осуществления установки согласно изобретению моногидратный абсорбер выполнен с возможностью охлаждения остающейся после поглощения триоксида серы газовой смеси до температуры 65-80°С.

В частных вариантах осуществления установки согласно изобретению моногидратный абсорбер выполнен с возможностью получения серной кислоты, имеющей температуру в диапазоне от 60 до 100°С, предпочтительно от 65 до 85°С, наиболее предпочтительно от 65 до 80°С и концентрацию в диапазоне от 98,05 до 99,3 мас. %, предпочтительно от 98,3 до 99,1 мас. %), наиболее предпочтительно от 98,5 до 99,0 мас. %.

В частных вариантах осуществления установки согласно изобретению циркуляционный нагнетатель выполнен с возможностью направления 0,1-7,0% потока охлажденной газовой смеси из циркуляционного нагнетателя в санитарную башню, а оставшихся 93,0-99,9% этого потока - в смесительную емкость в качестве циркулирующего газа.

В частных вариантах осуществления установки согласно изобретению циркуляционный сборник выполнен с возможностью подачи в него воды в количестве, достаточном для разбавления присутствующей в нем серной кислоты до концентрации 98,1-98,99 мас. %.

В частных вариантах осуществления установки согласно изобретению холодильник выполнен с возможностью охлаждения серной кислоты до температуры 60-75°С.

В частных вариантах осуществления установки согласно изобретению она дополнительно включает продукционный сборник, оснащенный вводом серной кислоты, соединенным по текучей среде с выводом серной кислоты холодильника, выводом продукционной серной кислоты, обеспечивающим выведение продукционной серной кислоты конечному потребителю или в емкость для хранения, а также выводом рециркулируемой серной кислоты, соединенным по текучей среде с вводом серной кислоты моногидратного абсорбера.

В частных вариантах осуществления установки согласно изобретению продукционный сборник выполнен с возможностью обеспечения соотношение потока продукционной серной кислоты к потоку рециркулируемой серной кислоты 1:5-15, предпочтительно 1:9-11.

Технический результат заявленных изобретений состоит в повышении эффективности и снижении ресурсоемкости процесса получения двух целевых продуктов - жидкого диоксида серы и серной кислоты, а также в обеспечении возможности масштабирования процесса без необходимости привязки к конкретному производству серной кислоты или иных материалов.

Реализуемая в заявленных способе и установке многократная циркуляция газовой смеси через слой катализатора с поглощением образовавшегося триоксида серы в абсорбере, позволяет достичь глубокой степени конверсии диоксида серы (до 0,9990), которая не может быть достигнута в традиционных сернокислотных системах без выполнения дополнительных экологических мероприятий.

Кроме того, заявленные способ и установка позволяют исключить такую ресурсоемкую операцию как осушка газа, содержащего диоксид серы, так как заявленные изобретения предусматривают подачу в реактор кислорода и расплавленной серы, которые уже свободны от паров влаги. В ряде известных аналогов изобретения требуется обязательная осушка воздуха, подаваемого на сжигание серы, а также газа, содержащего диоксид серы, что усложняет технологическую схему установки и снижает надежность ее работы. В способе и установке согласно изобретению, благодаря использованию кислорода вместо воздуха, габариты применяемых оборудования и аппаратов могут быть значительно уменьшены по сравнению с известными аналогами, что снижает затраты на их изготовление или приобретение, а, следовательно, снижает и общую ресурсоемкость заявленных способа и установки.

При осуществлении заявленных технических решений на производство 1 (одной) тонны жидкого сернистого ангидрида требуются существенно меньшие энергозатраты, чем во многих из упомянутых выше аналогов, так как не требуется применение компрессора для сжатия газа и/или энергозатратной холодильной установки с получением хладагента, имеющего температуру до минус 65°С. Отходом производства при осуществлении способа согласно изобретению будет небольшое количество образующегося при чистках плавилки и реактора сжигания серы серного кека, вывозимого в отвал. Газообразный диоксид серы, содержащийся в сдувках инертного газа из конденсатора диоксида серы и циркуляционного контура получения серной кислоты, улавливается в санитарной башне, что делает эту установку, позволяющую получать сразу два целевых продукта, практически полностью экологически чистой.

Также в отличие от наиболее близкого аналога в заявленном изобретении рециркулируемую газовую смесь после абсорбции не подают в серную печь. Подача рециркулируемой газовой смеси в серную печь вынуждает увеличивать ее габариты с усложнением обеспечения оптимального процесса сжигания серы. В изобретении рециркулируемый газ после абсорбции, смесителя и теплообменника подается в контактный аппарат, что позволяет обеспечить более полную конверсию диоксида серы в триоксид серы без негативного влияния рециркуляции на прочие стадии процесса. В серную печь (реактор) в изобретениях согласно настоящей заявки подается только сера и кислород, что позволяет уменьшить ее габариты по сравнению с аналогичным аппаратом, используемым в наиболее близком аналоге, и, тем самым, снизить ресурсоемкость способа и установки согласно изобретению, а также оптимизировать процесс сжигания серы. Кроме того, в отличие от наиболее близкого аналога в изобретениях согласно настоящей заявке полностью исключается попадание триоксида серы в технологический газ, образующийся после сжигания серы, которое усложняет процесс конденсации диоксида серы. В процессах конденсации диоксида серы триоксид серы, в силу его высокой температуры кристаллизации, переходит в твердое состояние, что будет нарушать процесс конденсации диоксида серы в конденсаторе, снижая его эффективность, а также вызывать засорение оборудования, для устранения которого потребуются аварийные или профилактические остановки осуществления технологического процесса, что снизит его эффективность и повысит ресурсоемкость. Также технические решения согласно настоящей заявке в отличие от наиболее близкого аналога позволяют получать одновременно два целевых продукта - серную кислоту и жидкий диоксид серы. В наиболее близком аналоге жидкий диоксид серы получают лишь в незначительных количествах путем сжатия в компрессоре отдуваемого из моногидратного абсорбера газа, что требует применения ресурсо- и энергоемкого обородувания, которое ввиду возможного присутствия в отдуваемом из моногидратного абсорбера газе триоксида серы и серной кислоты склонно к засорению и отказам. При этом весь получаемый в технических решениях согласно наиболее близкому аналогу диоксид серы возвращают в процесс получения серной кислоты, тем самым исключая возможность его вывода в качестве целевого продукта. В изобретении же согласно настоящей заявке рекциркулируемый поток сжатию не подвергают, а сразу подают в смесительную емкость после охлаждения с утилизацией его тепла, что позволяет повысить эффективность производства серной кислоты и жидкого диоксида серы и снизить его ресурсоемкость.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

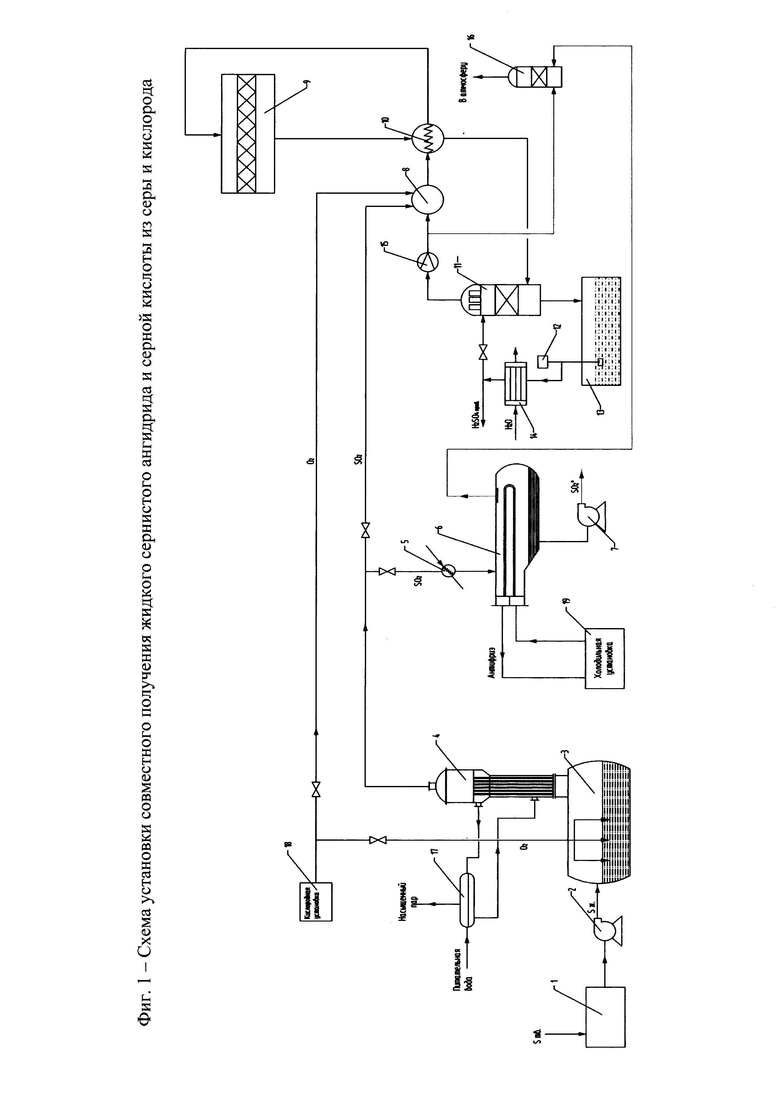

На фиг. 1 представлена примерная технологическая схема установки согласно изобретению, где позицией (1) обозначен узел плавления и фильтрации серы, позицией (2) обозначен серный насос, который может быть использован для перекачивания жидкой серы из узла плавления и фильтрации серы в реактор, позицией (3) обозначен реактор сжигания серы (3), совмещенный с конденсатором паров серы, обозначенным позицией (4), позицией (5) обозначен теплообменник доохлаждения газообразного диоксида серы, позицией (6) обозначен конденсатор диоксида серы, позицией (7) обозначен насос, который может быть использован для подачи жидкого диоксида серы в емкость для хранения или конечному потребителю, позицией (8) обозначена смесительная емкость, позицией (9) обозначен контактный аппарат, позицией (10) обозначен теплообменник-рекуператор, позицией (11) обозначен моногидратный абсорбер, позицией (12) обозначен кислотный насос, который может быть использован для рециркуляции серной кислоты из циркуляционного сборника через холодильник в моногидратный абсорбер и в емкость для хранения (не показана на схеме) или конечному потребителю, позицией (13) обозначен циркуляционный сборник, позицией (14) обозначен холодильник, позицией (15) обозначен циркуляционный нагнетатель, который обеспечивает циркуляцию газовой смеси в контуре, соединяющем моногидратный абсорбер со смесительной емкостью и санитарной башней, позицией (16) обозначена санитарная башня, позицией (17) обозначен барабан-сепаратор, позицией (18) обозначен источник кислорода -кислородная установка, позицией (19) обозначен источник хладагента -холодильная установка.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Далее будет подробно пояснено, как может быть изготовлена установка согласно изобретению и отдельные ее элементы и как с ее помощью может быть осуществлен способ согласно изобретению.

Блок (1) плавления и фильтрации, предназначенный для плавления и фильтрации твердой серы, состоит из плавильного аппарата с мешалкой, снабженного паровыми плавильными трубами, и серного фильтра, снабженного фильтровальными сетчатыми элементами, изготовленными из нержавеющей, стали. Аппараты, подходящие для использования в настоящем изобретения, известны, в частности, из «Справочника сернокислотчика» под ред. К.М. Малина, Изд. 2-е,- Химия, М.: 1971, с. 302-303.

Серный насос (2), который может быть использован для подачи жидкой серы в реактор, представляет собой насос центробежного типа, состоящий из «улитки» и рабочего колеса «импеллера», изготовленный из нержавеющей стали. Подходящие для использования в настоящем изобретении насосы известны, в частности, из «Справочника сернокислотчика» под ред. К.М. Малина, Изд. 2-е, - Химия, М.: 1971, с. 302-303.

Реактор (3), предназначенный для сжигания жидкой серы с недостатком кислорода с образованием сернистого газа и паров серы, представляет собой цилиндрический аппарат горизонтального или вертикального расположения с устройством ввода в него жидкой серы и кислорода. Может быть изготовлен из жаростойкой стали, футерован изнутри огнеупорными материалами.

На реакторе устанавливаются:

- регулирующий уровнемер гидростатического или радарного типа (для контроля и регулирования высоты слоя жидкой серы в реакторе);

- 3 термопары (в противоположных концах по высоте и в середине реактора, для контроля температуры);

- смотровое стекло (для визуального контроля уровня жидкой серы в реакторе);

- 2-3 ввода кислорода;

- 2-3 керамических ТЭНа (для подогрева жидкой серы до температуры ее загорания);

- манометр (для контроля парогазовой среды в реакторе);

- форсунка подачи жидкой серы;

- предохранительный клапан;

- шлюзовый затвор для выгрузки снизу из реактора скапливающегося шлама серы.

Конденсатор (4) паров серы, совмещенный с реактором (3), представляет собой теплообменный аппарат кожухотрубного типа, позволяющий осуществить охлаждение газа и конденсацию паров серы после реактора. Охлаждение парогазовой смеси и конденсация паров серы в конденсаторе осуществляются кипящей котловой водой при избыточном давлении от 1,0 атм. до 1,7 атм., при температуре от 120°С до 130°С. При конденсации паров серы из парогазовой смеси образуется поток газообразного диоксида серы с концентрацией 93,0-99,8 об. %. Конденсатор может быть изготовлен из нержавеющей стали. При осуществлении способа согласно изобретению парогазовая смесь поступает в трубное пространство конденсатора снизу вверх. Котловая вода подается в межтрубное пространство конденсатора снизу. Пароводяная эмульсия выводится из межтрубного пространства конденсатора сверху и поступает в барабан-сепаратор.

Теплообменник (5) для доохлаждения газообразного диоксида серы представляет собой любой известный из уровня техники теплообменный аппарат кожухотрубного или пластинчатого типа, позволяющий осуществить дополнительное охлаждение газообразного диоксида серы, полученного после конденсации паров серы из потока, получаемого после сжигания серы в реакторе (3). Газообразный диоксид серы (сернистый газ) в случае использования теплообменника кожухотрубного типа охлаждается в трубках аппарата, в межтрубное пространство подается хладагент, поступающий из источника оборотной или артезианской воды. Может быть изготовлен из нержавеющей стали.

Конденсатор (6) диоксида серы представляет собой любой известный из уровня техники теплообменный аппарат кожухотрубного или пластинчатого типа, позволяющий осуществить охлаждение и конденсацию сернистого газа. В случае использования конденсатора кожухотрубного типа в трубное пространство аппарата подают хладагент с минусовой температурой (антифриз), поступающий от источника хладагента, а в межтрубном пространстве охлаждается и конденсируется сернистый газ. Конденсатор может быть изготовлен из нержавеющей стали. В качестве хладагента могут быть использованы любые известные из уровня техники хладагенты, сохраняющие стабильное жидкое состояние при температуре -30°С, в частности, 20-35 мас. %, предпочтительно 25-30 мас. % водный раствор CaCl2, 35-60 мас. %, предпочтительно 40 мас. % водный раствор пропиленгликоля, силиконовые масла, имеющие температуру кристаллизации ниже 30°С.

Насос (7), который может быть использован для подачи жидкого диоксида серы конечному потребителю или в емкости для хранения, изготавливают из специального кислотостойкого сплава. Для целей осуществления заявленного изобретения подходят насосы центробежного типа с сальниковым уплотнением, исключающим негерметичность. Использование насоса (7) в способе и установке согласно изобретению необязательно. Транспортировку жидкого диоксида серы в хранилище или конечному потребителю также можно осуществлять самотеком или пневматически путем подачи сжатого воздуха в сборник жидкого диоксида серы с повышением давления в нем.

Смесительная емкость (8) представляет собой аппарат цилиндрического типа. Может быть изготовлен из углеродистой стали. Для целей настоящего изобретения подходит любое известное из уровня техники устройство, позволяющее смешивать газовые потоки, в том числе и простые емкости, в которые могут быть введены потоки, подлежащие смешению. Также может быть использовано широко использующееся в промышленности эффективное смешивающее устройство инжекторного типа, представляющее собой трубу с инжекторным устройством, через которое пропускается циркулирующий газ со скоростью 25-45 м/сек с засасыванием через боковой патрубок диоксида серы и кислорода и их перемешиванием с циркулирующим газом.

Контактный аппарат (9) представляет собой аппарат цилиндрического типа из нержавеющей стали с одним слоем катализатора, выбранного из сернокислотных ванадиевых катализаторов. Аппарат служит для осуществления каталитической реакции окисления диоксида серы в триоксид серы. Контактные аппараты, подходящие для осуществления настоящего изобретения, известны, в частности, из «Справочника сернокислотчика» под ред. К.М. Малина, Изд. 2-е, - Химия, М.: 1971. В качестве катализаторов в заявляемом изобретении могут быть использованы любые известные из уровня техники сернокислотные ванадиевые катализаторы, в частности, производимые компаниями АО «Техметалл-2002» или BASF, например, СВД (К,Д-К), ребристая трубка, диаметр 13 мм и СВД (К,Д), ребристая трубка, диаметр 12 мм, СВНТ(К,Д), ребристая трубка, диаметр 13 мм и СВНТ (К,Д), ребристая трубка, диаметр 12 мм, О4-110, гладкая или ребристая трубка, диаметр 10 мм 04-111, гладкая или ребристая трубка, диаметр 10 мм 04-115, гладкая или ребристая трубка, диаметр 10 мм. Катализатор размещают в контактном аппарате на колосниковой решетке в виде горизонтального слоя с высотой, необходимой для достижения степени конверсии SO2 в SO3 в диапазоне 65-85%.

Теплообменник-рекуператор (10) представляет любой известный из уровня техники теплообменный аппарат кожухотрубного или пластинчатого типа, который позволяет осуществить нагревание газа перед входом в контактный аппарат до температуры начала каталитической реакции (в диапазоне от 400°С до 450°С) за счет утилизации тепла газа, выходящего из контактного аппарата, с охлаждением его до 180°С - 220°С. Газ, выходящий из контактного аппарата, в случае использования теплообменника кожухотрубного типа охлаждается в его трубном пространстве, а газ, выходящий из смесительной емкости, нагревается в межтрубном пространстве. Теплообменник-рекуператор может быть изготовлен из нержавеющей стали.

Моногидратный абсорбер (11) представляет собой стальной цилиндрический аппарат, изготовленный из специального коррозионностойкого сплава, снабженный насадкой. Аппарат предназначен для поглощения образовавшегося в контактном аппарате триоксида серы серной кислотой с получением серной кислоты более высокой концентрации. Подходящие для осуществления настоящего изобретения абсорберы известны, в частности, из Васильев Б.Т., Отвагина М.И. «Технология серной кислоты». - М.: Химия, 1985, с. 209. Конструкция насадочного абсорбера является стандартной и обычно состоит из корпуса с патрубками для ввода и вывода газа и серной кислоты. В качестве насадки может быть использована любая известная из уровня техники кислотостойкая керамическая насадка, увеличивающая поверхность контакта абсорбента и подаваемого на абсорбцию материала, в частности, насадка типа Инталокс или колец Рашига, например, насадка Инталокс -75, 50 или кольца Рашига 50, 35 мм. Кислотостойкая керамическая насадка свободно засыпается в абсорбер, при этом для ее удержания в нижней части абсорбера должна быть смонтирована колосниковая решетка. Кроме того, в этом случае абсорбер в верхней части должен быть снабжен кислотораспределительным устройством, служащим для равномерного распределения серной кислоты на насадку. Абсорбер также может быть снабжен внутренним устройством-фильтром для отделения тумана и брызг серной кислоты от газа. Может также использоваться и выносной фильтр. В этом случае внутри абсорбера фильтр не устанавливают.

Кислотный насос (12) может быть использован для подачи серной кислоты в емкость для хранения или конечному потребителю, а также на орошение моногидратного абсорбера. Может быть изготовлен из специального кислотостойкого сплава. Для осуществления настоящего изобретения подходят кислотные насосы центробежного или полупогружного типа, изготовленные из специальных кислотостойких сплавов.

Циркуляционный сборник (13), предназначенный для обеспечения циркуляции серной кислоты в цикле моногидратного абсорбера представляет собой стандартную цилиндрическую емкость горизонтального или вертикального расположения. Может быть изготовлен из углеродистой стали и футерован изнутри кислотостойким кирпичом. Для целей изобретения подходит любое известное из уровня техники емкостное устройство, позволяющее принимать концентрированную серную кислоту.

Холодильник (14) представляет собой любой известный из уровня техники теплообменный аппарат кожухотрубного, пластинчатого или спирального типа и предназначен для снятия избыточного тепла серной кислоты. В случае использования холодильника кожухотрубного типа в трубное пространство аппарата подают хладагент (оборотную или артезианскую воду), в межтрубное пространство поступает на охлаждение концентрированная серная кислота. Может быть изготовлен из кислотостойкой нержавеющей стали или другого кислотостойкого сплава.

Циркуляционный нагнетатель (15) может быть использован для осуществления циркуляции газовой смеси в контуре. Представляет собой нагнетатель центробежного типа в герметичном исполнении и состоит из корпуса «улитки» и рабочего колеса. Рабочее колесо может быть изготовлено из нержавеющей стали, устойчивой к коррозионной среде газа, содержащего остающееся после прохождения абсорбера количество тумана 98,3-98,9%-ной серной кислоты.

Санитарная башня (16) представляет собой цилиндрический аппарат вертикального расположения, загруженный адсорбентом. В нижней части такого аппарата расположена колосниковая решетка, на которую насыпается кусковой, или гранулированный адсорбент, способный поглощать диоксид серы. В частности, в качестве адсорбента могут быть использованы кусковые или гранулированные известь СаО или мел СаСО3. Исходную газовую смесь подают в этот аппарат снизу, а остаточные газы выводят в атмосферу из верхней части аппарата. Башня предназначена для поглощения несконденсированного диоксида серы, поступающего со «сдувками» инертных газов из конденсатора диоксида серы и из циркуляционного контура блока получения серной кислоты. Может быть изготовлена из углеродистой стали.

Барабан-сепаратор (17) представляет собой цилиндрическую емкость горизонтального расположения, снабженную патрубками для ввода/вывода воды и пара и сепарационным устройством, разделяющим поступающую в барабан пароводяную эмульсию на паровую фазу и воду. Сепарационное устройство может быть как жалюзийного устройства, так и в виде циклона, отделяющего жидкость от пара за счет центробежной силы. Может быть изготовлен из котельной стали. Предназначен для получения и отделения от брызг воды насыщенного водяного пара при давлении (0,15 МПа).

В качестве источника кислорода (18) может быть использована любая известная кислородная установка, способная обеспечивать подачу кислорода, имеющего температуру в диапазоне от 10 до 100°С, в количествах, достаточных для реализации заявленного изобретения. Подходящие для использования в настоящем изобретении источники кислорода известны, в частности, из «Справочника сернокислотчика» под ред. К.М. Малина, Изд. 2-е, Химия, М.: 1971, с. 257-258.

В качестве источника хладагента (19) можно использовать любую известную из уровня техники холодильную установку, способную обеспечивать подачу хладагента, имеющего температуру от -30°С до -15°С, с производительностью, достаточной для осуществления процесса согласно изобретению.

Источником питательной воды, подаваемой в установку согласно изобретению, может служить любой внешний источник питательной воды - обессоленной и деаэрированной воды с температурой 105-110°С.

Источником артезианской или оборотной воды, подаваемой в установку согласно изобретению, может служить любой источник артезианской или оборотной воды с температурой 6-30°С.

В качестве технологической воды, подаваемой в установку согласно изобретению, может использоваться питательная вода (обессоленная и деаэрированная), оборотная вода, артезианская вода, речная осветленная вода или любой иной тип воды, подходящий для технологических нужд.

Для регулирования расходов технологических сред в заявленных способе и установке может использоваться известная из уровня техники запорно-регулирующая и распределительная арматура в исполнении, соответствующем подлежащим регулированию средам.

Установка согласно изобретению может функционировать и способ согласно изобретению может быть осуществлен следующим образом.

Твердую серу подают в узел (1) плавления и фильтрации серы, в котором ее подвергают нагреву до 120°С - 150°С с получением расплава и его фильтрацией. Для целей настоящего изобретения подходит любая твердая сера, отвечающая требованиям ГОСТ 127.1-93. Расплавленную и отфильтрованную серу из узла (1) плавления и фильтрации серы подают в реактор (3) сжигания серы, совмещенный с конденсатором (4) паров серы. Подача жидкой серы в реактор (3) осуществляется автоматически по уровню в реакторе. При этом для подачи расплавленной серы может быть использован серный насос (2). В реактор (3) сжигания серы также подают кислород из источника кислорода (18), имеющий температуру от 10-100°С. При этом кислород подают под слой кипящей жидкой серы в количестве приблизительно в 1,1-10 раз меньшем, чем необходимо согласно стехиометрии для полного сжигания подаваемого количества расплавленной серы. В процессе горения серы выделяется тепло, которое разогревает жидкую серу до температуры кипения (450-460°С). Процесс горения серы в кислороде происходит в слое кипящей жидкой серы с выделением паров серы в газовую фазу. При этом в условиях недостатка кислорода в реакторе (3) только часть паров серы окисляется до диоксида серы. После реактора (3) газообразный диоксид серы с парами серы и незначительным количеством инертных примесей поступает в объединенный с реактором (3) в одном корпусе конденсатор (4) паров серы. В конденсаторе (4) охлаждение газовой смеси с конденсацией паров серы осуществляют кипящей котловой водой, подаваемой в нижнюю часть межтрубного пространства конденсатора из барабана-сепаратора (17) и возвращаемой обратно при избыточном давлении от 1,0 атм. до 1,7 атм. и температуре от 120°С до 130°С. Образовавшаяся в конденсаторе (4) жидкая сконденсированная сера под действием силы тяжести стекает в реактор (3), где снова вовлекается в процесс сжигания.

После конденсатора (4) паров серы газообразный диоксид серы разделяют на два потока.

Одну часть газообразного диоксида серы дополнительно охлаждают в теплообменнике (5) до температуры 30-50°С и подают в конденсатор (6) диоксида серы. Для конденсации диоксида серы его охлаждают в межтрубном пространстве конденсатора (6) до температуры в диапазоне от -10°С до -20°С за счет циркуляции в трубках конденсатора (6) хладагента (антифриза) -20-35 мас. % - водного раствора CaCl2 с температурой минус 15°С - минус 30°С, подаваемого из внешнего источника, например, холодильной установки (19). В качестве хладагента может быть использован 35 - 60 мас. % раствор пропиленгликоля, или низкотемпературная марка силиконового масла. Из конденсатора (6) жидкий диоксид серы может быть направлен в емкости для хранения или конечному потребителю с помощью насоса (7). Газовую фазу, остающуюся после конденсации диоксида серы и состоящую в основном из инертных газов, направляют в санитарную башню (16) в качестве сдувок. Незначительное количество газообразного диоксида серы, содержащееся в сдувках инертных газов, поглощается в санитарной башне (16).

Вторую часть потока диоксида серы направляют в блок получения серной кислоты, в котором ее смешивают в смесительной емкости (8) с кислородом, подаваемым из источника кислорода и имеющим температуру от 10°С до 100°С, и с циркулирующим газом, при этом кислород подают в количестве в 1,01-1,05 раза большем по отношению к требуемому по стехиометрии в реакции окисления диоксида серы кислородом в триоксид серы, циркулирующий газ подают в соотношении циркулирующего газа и смеси диоксида серы и кислорода 7-15:1.

Полученную смесь газов подают в теплообменник - рекуператор (10), где она нагревается до температуры в диапазоне от 400°С до 450°С, а затем подают в контактный аппарат (9) с одним слоем катализатора, выбранным из сернокислотных ванадиевых катализаторов, в котором происходит каталитическая реакция окисления диоксида серы в триоксид серы с повышением температуры до 570°С-620°С. Выходящую из контактного аппарата (9) газовую смесь подают в теплообменник-рекуператор (10), в котором она охлаждается смесью газов из смесительной емкости (8) до температуры 180°С - 220°С, после чего ее подают в моногидратный абсорбер (11), внутреннее пространство которого, включающее насадку, орошают 98,1-98,99 мас. % серной кислотой с температурой 60-75°С, подаваемой с расходом 20-35 м3/ч на 1 м2 проходного сечения насадки.

В моногидратном абсорбере (11) происходит поглощение образовавшегося в контактном аппарате (9) триоксида серы серной кислотой с получением серной кислоты более высокой концентрации. За счет охлаждения газа и абсорбции триоксида серы серная кислота разогревается до 80-95°С и поступает в циркуляционный сборник (13). В циркуляционном сборнике серная кислота разбавляется добавляемой в него питательной водой до прежней концентрации (98,1-98,99% мас.).

Из циркуляционного сборника (13) полученная кислота кислотным насосом (12) подается в холодильник (14), в котором осуществляют ее охлаждение оборотной или артезианской водой с входной температурой 6-30°С до температуры 55-65°С, ее избыток подают в емкости для хранения или конечному потребителю, а остальную часть серной кислоты подают на орошение моногидратного абсорбера.

Газовая смесь, образующаяся в абсорбере (11), поступает в циркуляционный нагнетатель (15), после которого 0,1-7,0% потока этой газовой смеси выводят из цикла в санитарную башню (16) в качестве сдувок, в которой он очищается от диоксида серы, а затем и выбрасывают в атмосферу. Оставшиеся 93,0-99,9% газовой смеси, полученной в абсорбере (11), поступают в смесительную емкость (8) в качестве циркулирующего газа, смешиваемого с диоксидом серы и кислородом. Цикл повторяется.

За счет многократной циркуляции газовой смеси через слой катализатора с поглощением образовавшегося триоксида серы в абсорбере, достигается глубокая степень конверсии диоксида серы (до 0,9990), которая не может быть достигнута в традиционных сернокислотных системах без выполнения дополнительных экологических мероприятий. Кроме того, поскольку циркулируемая газовая смесь после моногидратного абсорбера, по сравнению с аналогом, не возвращается на стадию сжигания серы, в 3-5 раз уменьшаются габариты оборудования узла сжигания серы и исключается присутствие в исходной газовой смеси триоксида серы, что позволяет упростить процесс конденсации диоксида серы. Также рециркуляция газовой смеси после моногидратного аборбера на стадию окисления диоксида серы в триоксид серы без сжатия позволяет исключить необходимость использования такого ресурсо- и энергоемкогооборудования, склонного к отказам, как компрессор, что также позитивно сказывается на общей эффективности установки и способа согласно настоящему изобретению.

ПРИМЕРЫ

Далее будут приведены примеры осуществления способа согласно изобретению, которые приводятся в настоящей заявки в целях иллюстрации и не должны рассматриваться как ограничивающие объем притязаний по настоящей заявке.

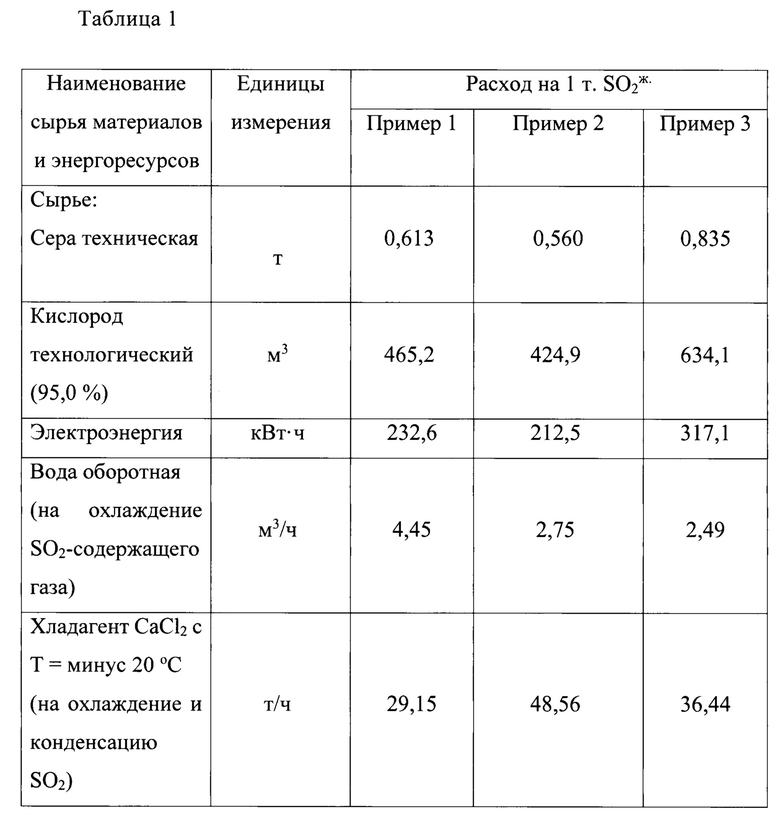

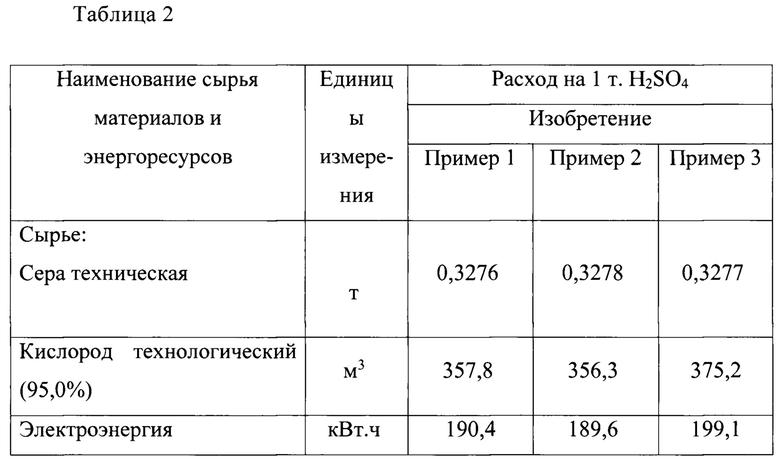

Пример 1