Изобретение относится к способам очистки газов от вредных примесей оксидов серы и азота и может быть использовано при очистке дымовых газов, полученных при сжигании твердых топлив, а также в химической промышленности, в частности в производстве серной кислоты нитрозным или комбинированным контактно-нитрозным методом.

Известен способ очистки отходящих газов сернокислотных башенных систем от оксидов серы и азота путем поглощения их водным раствором пероксида водорода [1] . Образующиеся при этом серная и азотная кислоты возвращаются в процесс. Причем с целью ускорения абсорбции и предотвращения выделения оксида азота в газовую фазу в раствор пероксида водорода добавляют аммиак. Расход пероксида водорода составляет 0,5-1,0 кг на 1 т серной кислоты. Степень очистки от диоксида серы составляет 0,005 об.%, от оксидов азота - 0,01 об. %.

Недостатком этого способа является необходимость использования пероксида водорода - относительно дорогого и химически неустойчивого продукта.

Известен также способ очистки дымовых газов от оксидов серы и азота, включающий электролиз водного раствора, содержащего хлорид натрия и хлорид свинца, и последующее контактирование раствора после электролиза с очищаемым газом [2]. Степень очистки газа составляет от диоксида серы 86-96%, от оксидов азота 87-92%.

Недостатком этого способа является относительно невысокая степень очистки.

Наиболее близким к предложенному по технической сущности является способ очистки отходящих газов от оксидов азота и серы путем промывки их концентрированной серной кислотой [3].

Однако данный способ пригоден для санитарной очистки газов с низким содержанием оксидов серы и азота. Использование способа для очистки дымовых газов, образующихся при сжигании твердых топлив, проблематично.

Задача предложенного изобретения состоит в исключении вредных выбросов в атмосферу, а также комплексная очистка дымовых газов, полученных при сжигании твердых топлив, и отходящих газов нитрозного или контактно-нитрозного производства серной кислоты.

Поставленная задача решается способом очистки газов от оксидов серы и азота, включающим охлаждение их, абсорбцию примесей последовательным контактированием газов с концентрированной серной кислотой, с жидким триоксидом серы при 17-44oC и с концентрированной серной кислотой, после чего очищенные газы выбрасываются в атмосферу, а абсорбенты с поглощенными оксидами азота и серы перерабатывают в контактно-нитрозном процессе в серную и азотную кислоты с рециркуляцией отходящих газов этого процесса на очистку совместно с дымовыми газами. При этом для повышения эффективности очистки процесс абсорбции проводят под избыточным давлением.

Отличительными признаками изобретения от ближайшего аналога являются дополнительные стадии промывки газа жидким триоксидом серы при 17-44oC и концентрированной серной кислотой, подача абсорбентов с поглощенными примесями в контактно-нитрозный процесс для переработки их в серную и азотную кислоты, рециркуляция отходящих газов контактно-нитрозного процесса на совместную очистку с дымовыми газами и проведение процесса очистки под избыточным давлением.

Наряду с серной кислотой продукцией контактно-нитрозного процесса является азотная кислота, а также жидкий триоксид серы при наличии потребности в нем как в товарном продукте. Совмещение процессов очистки дымовых газов энергетических установок с процессами получения серной и азотной кислот, а также жидкого триоксида серы открывает путь к созданию экономически эффективных и экологически безопасных установок, в которых очистка отходящих газов заключается в переработке экологически опасных соединений в ценную химическую продукцию.

На основании изложенного заявляемое техническое решение соответствует критерию "новизна". Анализ известных технических решений в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с отличительными признаками заявляемого способа очистки газов от оксидов азота и серы, и признать предлагаемое техническое решение соответствующим критерию "существенные отличия".

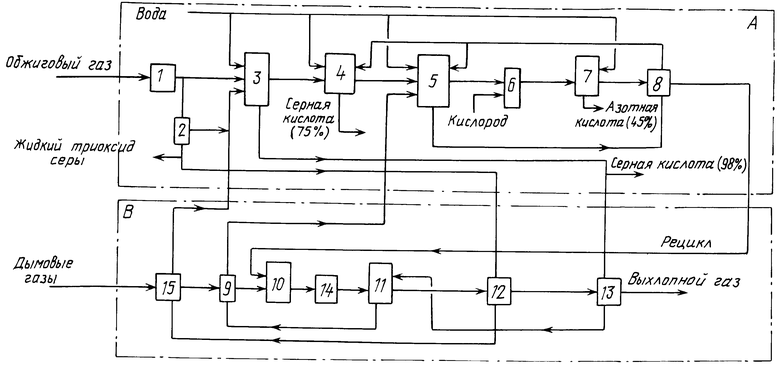

На чертеже представлена технологическая схема данного процесса, состоящая из двух отделений: отделения А контактно-нитрозного производства и отделения В очистки газов. Отделение А включает контактный аппарат 1, конденсатор 2, абсорберы 3, 7 и 8, башни денитрационную 4, продукционную 5 и окислительную 6. Отделение В включает теплообменник 9, холодильник 10, абсорберы 11...13, компрессор 14 и испаритель 15.

Обжиговый газ, который получают в печном агрегате (на чертеже не показан) путем сжигания серы, подают в контактный аппарат 1 и на катализаторе ведут окисление диоксида серы в триоксид. Получаемый контактный газ, содержащий триоксид и диоксид серы, подают на переработку, одну часть в конденсатор 2, а другую в моногидратный абсорбер 3.

В конденсаторе 2 путем охлаждения в диапазоне температур 17...44oC из контактного газа выделяют в жидком виде триоксид серы. Несконденсировавшийся в конденсаторе 2 газ вместе с контактным газом из аппарата 1 подают в абсорбер 3. Сюда также направляют газообразную смесь диоксида и триоксида серы, которую получают в испарителе 15. В абсорбере 3 триоксид серы превращают в концентрированную серную кислоту.

Часть жидкого триоксида серы и концентрированной серной кислоты используют для поддержания на требуемом уровне поглотительной способности растворов в абсорбционных циклах отделения очистки. С этой целью жидкий триоксид серы подают в цикл орошения абсорбера 12, а серную кислоту - в абсорбер 13. Остальное количество вырабатываемых жидкого триоксида серы и серной кислоты служит товарной продукцией.

С выхода аппарата 3 горячий газ, содержащий диоксид серы, подают на вход денитрационной башни 4. В ней ведут отдувку окислов азота из орошающей кислоты. Часть получаемой здесь серной кислоты выводят из процесса в виде товарной продукции, а остальное количество возвращают в общий цикл орошения башенного отделения.

Газы из денитратора 4 направляют в продукционную башню 5, которую орошают нитрозой, получаемой в абсорберах 8 и 11.

В продукционной башне идет процесс абсорбции диоксида серы из газовой фазы и его окисление нитрозой с образованием серной кислоты. Процесс нитрозного окисления диоксида серы сопровождается выделением окиси азота. Поэтому газ из продукционной башни подают на окисление окиси азота в башню 6. Сюда подают также кислород.

Из окислительной башни газ направляют в абсорбер 7, который орошают азотной кислотой. В абсорбере 7 происходит поглощение двуокиси азота водой и получение азотной кислоты. Последняя образует азеотроп при концентрации 68,4%. Чтобы избежать потерь азотной кислоты с газовой фазой, отводимой из абсорбера 7, концентрацию кислоты в цикле орошения поддерживают ниже 68,4%, подпитывая цикл водой.

Поглощение диоксида азота водой сопровождается образованием также и оксида азота. Поэтому газ из абсорбера 7 подают в абсорбер 8, в котором ведут поглощение окислов азота серной кислотой и получают нитрозу.

Тепло отходящих из котельного агрегата (на чертеже не показано) дымовых газов используют в испарителе 15 и теплообменнике 9. На вход испарителя подают жидкий триоксид серы, насыщенный диоксидом серы, а на выходе получают газообразные триоксид и диоксид серы. Эту смесь газов перерабатывают, как описано выше, в контактно-нитрозном отделении А.

После испарителя 15 исходные дымовые газы и рециркулируемые газы контактно-нитрозного отделения вначале охлаждают в холодильнике 10, а далее извлекают из них оксиды азота и серы путем абсорбции в аппаратах 11...13. Абсорбцию в абсорберах 11 и 13 ведут серной кислотой, а в абсорбере 12 - жидким триоксидом серы.

Температуру газов на выходе холодильника 10, а также температурный режим в абсорберах поддерживают в диапазоне 17...44oC. Данное условие продиктовано следующими обстоятельствами:

применением жидкого триоксида серы, существующего в диапазоне температур 17...44oC;

стремлением к созданию условий, обеспечивающих высокую степень очистки дымовых газов от оксидов серы и азота.

Низкая температура в аппаратах 11...13 способствует поглощению окислов азота серной кислотой и окислению оксида азота в объеме этих аппаратов. Известно, что скорость реакции окисления окиси азота растет с уменьшением температуры, а скорость обратной реакции наоборот снижается. Так, уже при температуре 200oC содержание окиси азота в равновесной газовой смеси окиси, двуокиси азота и кислорода ничтожно мало. Пребывание газа в абсорберах 11... 13 обеспечивает превращение окиси азота в двуокись.

Другим фактором, влияющим на извлечение окислов азота из газов, является нитрозность серной кислоты. Степень извлечения растет с уменьшением нитрозности. Данное обстоятельство объясняет предлагаемую в данном способе противоточную схему движения жидких и газовых потоков между абсорберами отделения очистки. Свежую серную кислоту концентрации не менее 98% подают в абсорбер 13, а насыщенную окислами азота кислоту (нитрозу) отводят из абсорбера 11 в контактно-нитрозное отделение А.

Одновременно такая схема питания абсорбционного цикла свежей кислотой благоприятна и для предотвращения уноса паров триоксида серы и серной кислоты с выводимыми из отделения очистки газами. При улавливании триоксида серы из отходящего газа серной кислотой, в частности 98,3% концентрации, пары воды в абсорбере 13 практически отсутствуют, а парциальное давление паров кислоты при 25oC составляет 0,00025 мм рт.ст.

Основное количество окислов извлекают в абсорберах 11 и 12. Применение абсорбера 13, в который подают свежую концентрированную серную кислоту, исключает в условиях изменения режимов ведения процесса проскок окислов азота и серы с газами, выводимыми из процесса.

Обработка газов в абсорбере 11 обеспечивает одновременно с поглощением окислов азота осушку газов перед их подачей на абсорбцию триоксидом серы. Такой прием исключает "разжижение" триоксида серы и тем самым создает наилучшие условия для ведения процесса абсорбции в аппарате 12.

Еще одним фактором, влияющим на эффективность процессов, протекающих в отделении очистки, является давление. Так, растворимость диоксида серы и окислов азота в абсорберах пропорциональна его парциальному давлению, в то время как содержание абсорбентов - триоксида серы и серной кислоты в газовой фазе обратно пропорционально общему давлению в аппарате. Поэтому при увеличении избыточного давления в абсорберах 11...13 растет насыщение абсорбентов вредными компонентами и снижается унос абсорбентов с газами, выводимыми из процесса. Одновременно увеличение давления благоприятно влияет и на окисление окиси азота в объеме абсорберов 11...13, поскольку известно, что скорость реакции растет прямо пропорционально квадрату давления.

Требуемое избыточное давление в абсорберах 11...13 поддерживают с помощью компрессора 14.

Пример 1. В испаритель 15 отделения очистки B из котельного агрегата поступает дымовой газ с температурой 350oC в количестве 341,1 кг, содержащий диоксид серы 13,8 кг, воду 5 кг и оксиды азота 3,6 кг. На другой вход испарителя 15 из абсорбера 12 подают 43,32 кг жидкого триоксида серы, содержащего 13,32 кг диоксида серы. Из испарителя 15 газовую смесь оксидов серы с температурой 110oC подают в абсорбер 3 контактно-нитрозного отделения, а дымовые газы, температура которых снижается до 307oC, - в теплообменник 9. На другой вход теплообменника 9 из абсорбера 11 поступает 55,38 кг серной кислоты, содержащей диоксид серы 4,06 кг и оксиды азота 1,32 кг. С выхода теплообменника нагретую до 70oC кислоту направляют в продукционную башню 5, а дымовые газы вместе с отходящим из контактно-нитрозного отделения газом подают в холодильник 10. Этот газ, рециркулируемый на очистку с температурой 40oC, содержит диоксид серы 0,98 кг и оксиды азота 0,5 кг.

В холодильнике 10 смесь газов охлаждают до 25oC и с помощью компрессора 14 подают на промывку в абсорберы 11...13. Давление в этих аппаратах поддерживают атмосферным. В абсорбер 11 подают 98%-ную серную кислоту из абсорбера 13 в количестве 45,17 кг, содержащую оксиды азота 0,11 кг и диоксид серы 0,06 кг. Эта кислота поглощает из смеси газов пары воды 5 кг, оксиды азота 3,95 кг и диоксид серы 1,26 кг. За счет теплоты разбавления серной кислоты температура газов на выходе абсорбера 11 повышается до 29oC. Далее газ в количестве 332,67 кг, содержащий диоксид серы 13,52 кг и оксиды азота 0,15 кг, подают на контактирование в абсорбер 12 с жидким триоксидом серы, который в количестве 30 кг при температуре 25oC подают из конденсатора 2 отделения В. Здесь триоксид серы поглощает из очищаемого газа диоксид серы 13,32 кг, после чего абсорбент подают на вход теплообменника 9. В свою очередь, 319,35 кг газа с остатками оксидов азота 0,15 кг и диоксида серы 0,2 кг направляют в абсорбер 13 на контактирование со свежей 98%-ной серной кислотой, подаваемой из абсорбера 3 контактно-нитрозного отделения А. В абсорбере 13 осуществляют доочистку газа от вредных компонентов. Из отделения очистки выводят 319,18 кг газа, который содержит диоксид серы 0,14 кг и оксиды азота 0,04 кг.

Степень очистки смеси дымовых газов и рециркулируемых отходящих газов составляет по диоксиду серы 99,053%, по оксидам азота 99,024%.

Пример 2. Процесс очистки газа в абсорберах 11...13 ведут под избыточным давлением 7,3 МПа. В отделение очистки В подают дымовой и рециркулируемый газы с теми же исходными параметрами, как и в предыдущем примере.

На вход испарителя 15 из абсорбера 12 поступает 43,5 кг жидкого триоксида серы, содержащего 13,5 кг диоксида серы, а в теплообменник 9 из абсорбера 11 - 55,36 кг серной кислоты, содержащей диоксид серы 4,09 кг и оксиды азота 1,27 кг.

Газ из холодильника 10 сжимают в компрессоре 14 и с температурой 25oC под избыточным давлением подают в абсорбер 11 на промывку 98%-ной серной кислотой, поступающей из абсорбера 13 в количестве 45,1 кг и содержащей оксиды азота 0,09 кг и диоксид серы 0,01 кг. Эта кислота поглощает из исходной смеси газов воды 5 кг, оксиды азота 4 кг и диоксид серы 1,26 кг. Далее 332,62 кг газа, содержащего 13,5 кг диоксида серы и 0,1 кг оксидов азота, подают в абсорбер 12 на контактирование с 30 кг жидкого триоксида серы. Последний поглощает из очищаемого газа 13,5 кг диоксида серы. В свою очередь, 319,12 кг газа с остатками оксидов азота 0,1 кг и диоксида серы 0,02 кг направляют в абсорбер 13 на контактирование с 45 кг свежей 98%-ной серной кислотой. В этом аппарате доочищают газ от вредных компонентов и выводят в атмосферу 319,02 кг газа, который содержит диоксид серы 0,01 кг и оксиды азота 0,01 кг.

Степень очистки смеси дымовых газов и рециркулируемых отходящих газов составляет по диоксиду серы 99,932%, по оксидам азота 99,756%.

Литература.

1. Авторское свидетельство СССР N 245012, кл. B 01D 53/14, 1969.

2. Авторское свидетельство СССР N 1183157, кл. B 01D 53/14, 1985.

3. Амелин А.Г. Технология серной кислоты. М., 1983, с.263, 264.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ДИОКСИДА СЕРЫ | 1994 |

|

RU2081683C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ТОПЛИВА | 1997 |

|

RU2115696C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2027665C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ НИТРОЗНЫМ МЕТОДОМ | 1993 |

|

RU2042610C1 |

| РЕГЕНЕРАТИВНОЕ ИЗВЛЕЧЕНИЕ ДИОКСИДА СЕРЫ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2011 |

|

RU2583024C2 |

| Способ пуска установки для получения серной кислоты нитрозным методом | 1989 |

|

SU1699900A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2349544C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ | 2018 |

|

RU2686037C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СЕРНОЙ КИСЛОТЫ | 1987 |

|

SU1840419A1 |

Использование: при очистке газов от оксидов серы и азота, при очистке дымовых газов, полученных при сжигании твердых топлив, а также в химической промышленности, в частности в производстве серной кислоты нитрозным или комбинированным контактно-нитрозным методом. Сущность: газы, содержащие оксиды серы и азота, охлаждают и подвергают абсорбции примеси последовательным контактированием газов с концентрированной серной кислотой, с жидким триоксидом серы при 17-44oC и с концентрированной серной кислотой. После этого очищенные газы выбрасывают в атмосферу, а абсорбенты с поглощенными оксидами азота и серы перерабатывают в контактно-нитрозном процессе в серную и азотную кислоты с рециркуляцией отходящих газов этого процесса на очистку совместно с исходными газами. Процесс абсорбции проводят под избыточным давлением. 1 з.п. ф-лы, 1 ил.

| SU, авторское свидетельство, 245012, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1183157, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Амелин А.Г | |||

| Технология серной кислоты | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

Авторы

Даты

1998-02-20—Публикация

1996-07-24—Подача