Изобретение относится к производству серной кислоты из сероводородсодержащего газа и может быть использовано в химической, нефтеперерабатывающей и других отраслях промышленности.

Способ производства серной кислоты из сероводорода, получивший название "мокрого" катализа, к которому относится описываемый способ, содержит такие основные стадии, как сжигание сероводорода с образованием смеси оксида серы (IV) и паров воды, окисление оксида серы (IV) до оксида серы (VI) в присутствии паров воды, выделение серной кислоты.

Известны способы производства серной кислоты "мокрым" методом, описывающие различные варианты указанного метода, отличающиеся технологическими схемами, направлениями газовых и жидкостных потоков, режимными условиями проведения процессов метода, конструктивным оформлением указанных стадий (US 8951494, 2015, US 89266936, 2015, US 8951494, 2013, RU 2456232, 2012, RU 2521626, 2014, DE 10249782, 2004).

Основные потенциальные опасности применяемого в способах получения серной кислоты технологического оборудования и трубопроводов, их ответственных узлов заключаются в том, что перерабатываемый сероводородсодержащий газ является взрывоопасным, пожароопасным и токсичным, а образующаяся в процессе серная кислота (жидкость и мелкодисперсная взвесь в виде тумана) крайне коррозионно активна.

Более близким к описываемому изобретению является способ получения серной кислоты из сероводородного газа, включающий его сжигание с образованием технологического газа, содержащего диоксид серы и воду, двухступенчатую конверсию с выводом после первой ступени образовавшегося триоксида серы и последующее получение продукционной серной кислоты, в котором после первой ступени конверсии проводят абсорбцию циркулирующей серной кислотой до содержания влаги в газе, поступающем на вторую ступень конверсии, не более 0,005%, а после второй ступени конверсии проводят абсорбцию с получением готовой серной кислоты любой требуемой концентрации, вплоть до олеума (RU 2530077, 2014).

Недостаток указанного способа заключается в повышенной степени коррозии технологического оборудования за счет вероятности конденсации паров серной кислоты в газовом тракте установки. Образующийся горячий конденсат серной кислоты является крайне коррозионноактивным веществом, воздействующим на материал оборудования, следствием чего является возможность разгерметизация технологического оборудования с возникновением токсичных концентраций газов, что может привести к отравлению персонала. Кроме того, известному способу свойственна повышенная сложность аппаратурной реализации.

Таким образом, известный способ недостаточно эффективен.

Проблема предлагаемого изобретения заключается в повышении эффективности способа получения серной кислоты из сероводородсодержащего газа.

Указанная проблема решается описываемым способом получения серной кислоты из сероводородсодержащего газа путем его сжигания с образованием технологического газа, содержащего диоксид серы и воду, охлаждения его и последующей двухступенчатой конверсией в контактном аппарате, в присутствии слоев ванадиевого оксидного катализатора окисления диоксида серы при поддержании температуры подачи указанного газа на первую ступень конверсии 400-410°С, направления продукта первой ступени конверсии, имеющего температуру 450-460°С непосредственно на абсорбцию в башню-конденсатор с выводом из нее серной кислоты и газа, направления указанного газа после его нагрева в контактный аппарат на вторую ступень конверсии при температуре 410-415°С, направления газа второй ступени, после его охлаждения до температуры 150-155°С на абсорбцию в моногидратный абсорбер с получением серной кислоты и очищенного отходящего газа.

Получаемый технический результат заключается в снижении коррозии аппаратуры и, как следствие, снижении образования продуктов коррозии, которые являются примесями целевого продукта, снижают качество целевого продукта, а также оседают на стенках оборудования и приводят к необходимости остановки оборудования, его замены или очистки за счет достижения непрогнозируемо высокой степени снижения конденсации серной кислоты технологических потоков.

Снижение коррозионного износа оборудования, газоходов и трубопроводов позволяет снизить содержание хрома и молибдена в продукции (коррозия нержавеющей стали из которой выполнено оборудование - основной источник хрома и молибдена в серной кислоте) и получать улучшенные сорта серной кислоты, в частности серную кислоту «марки К» по ТУ 113-08-617-87.

Кроме того, указанный результат заключается в снижении количества тумана серной кислоты (мелкодисперсной взвеси частиц серной кислоты в технологическом газе), образующегося при проведении процесса абсорбции, что приводит, соответственно, к снижению нагрузки на туманоулавливающее оборудование, устанавливаемое в верхней части моногидратного абсорбера и упрощению его конструкции.

Описываемый способ проводят следующим образом.

В качестве сырья возможно использовать газ следующего компонентного состава: (H2S) 50-60%; (CO2) 18-20%; (СН4) 1-2%; (H2O) 2,5-5%; (N2) - баланс.

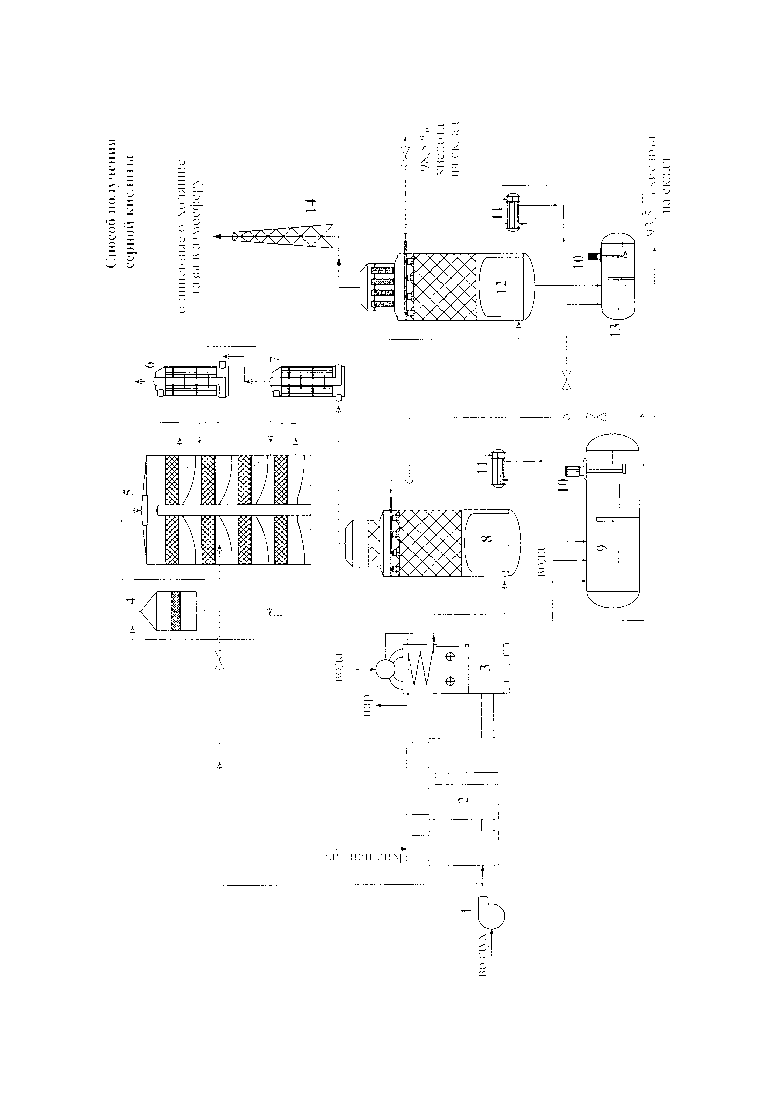

Принципиальная схема проведения способа приведена на фиг., где 1 - воздуходувка, 2 - трехкамерная печь, 3 - котел-утилизатор со встроенным пароперегревателем, 4 - испаритель, 5 - 4-слойный контактный аппарат, 6 - газовый теплообменник, 7 - газовый теплообменник, 8 - башня-конденсатор, 9 - сборник башни-конденсатора, 10 - кислотные насосы, 11 - пластинчатые холодильники, 12 - моногидратный абсорбер, 13 - сборник моногидратного абсорбера, 14 - выхлопная труба.

Воздух подают центробежной воздуходувкой 1. Сероводородсодержащий газ подают на сжигание в печь 2. В печи происходит сжигание сероводорода с образованием диоксида серы и паров воды. Образующийся в процессе переработки технологический газ, содержащий, например, 7 - 8% об. SO2 и 9-10% об. паров воды, выводят из печи 2 с температурой 1150-1250°С и направляют в котел-утилизатор со встроенным пароперегревателем 3 и испаритель 4, в которых газ охлаждают до температуры 400-410°С. Затем газ при данной температуре подают в контактный аппарат 5 со слоями катализатора окисления диоксида серы.

В качестве катализатора окисления сернистого газа возможно использовать, в частности, ванадиевые оксидные катализаторы, как иностранного, так и отечественного производства, например, такие, как «BASF» 04-115; «Haldor Topsoe», VK-38; «Монсанто Энвайро-Хем», LP-120.

На первом слое катализатора происходит конверсия диоксида серы в триоксид серы с повышением температуры до 550-560°С. Образовавшийся газ направляют в газовый теплообменник 6, охлаждают и подают на второй слой катализатора с температурой примерно 450°С. После прохождения второго слоя катализатора температура конвертируемого газа повышается до 475-485°С. Охлаждение газа после второго слоя до температуры примерно 450°С проводят поддувом атмосферного воздуха.

На первой ступени конверсии процесс окисления диоксида серы протекает на 93-95%.

После первой ступени конверсии (первые 3 слоя катализатора в контактном аппарате 5) полученный технологический газ при температуре 450-460°С подают в насадочную башню-конденсатор 8, орошаемую серной кислотой.

В башне-конденсаторе происходит процесс абсорбции (улавливания) образовавшегося на первых трех слоях катализатора SO3 и паров воды. Образующийся в процессе абсорбции туман серной кислоты улавливают при помощи патронных брызго-тумано-уловителей, установленных в верхней части башни. Серную кислоту из башни-конденсатора 8 самотеком подают в сборник башни-конденсатора 9, из которого при помощи кислотного насоса 10 и пластинчатого холодильника 11 заданное количество серной кислоты подают на орошение башни-конденсатора. В сборник подают воду для поддержания концентрации кислоты в последнем в пределах 93,5-94,0% масс.

Концентрацию кислоты в сборнике 13 регулируют подачей кислоты из сборника башни-конденсатора 9.

В процессе абсорбции из газа улавливается практически все пары воды, что позволяет вести дальнейший процесс в «сухих» условиях то есть с использованием стандартной теплообменной температуры.

Газ, полученный в башне - конденсаторе, подогретый в газовых теплообменниках 7 и 6 типа «Диск-Кольцо» до температуры 410-415°С, направляют на вторую ступень конверсии.

На второй ступени конверсии происходит дальнейшее окисление диоксида серы в триоксид серы (SO3).

После второй стадии конверсии полученный технологический газ с температурой 150-155°С направляют на конечную абсорбцию в моногидратный абсорбер 12. После моногидратного абсорбера технологический газ направляют в выхлопную трубу 14. Серную кислоту из моногидратного абсорбера направляют в сборник моногидратного абсорбера 13, из которого при помощи кислотного насоса 10 и пластинчатого холодильника 11 необходимое количество серной кислоты подают на орошение моногидратного абсорбера. Абсорбер орошают серной кислотой концентрацией 98,5-99,0% масс., концентрацию которой регулируют подачей кислоты из сборника башни-конденсатора 9. Избыток серной кислоты из сборника моногидратного абсорбера 13 направляют в сборник башни-конденсатора 9. Концентрацию кислоты в сборнике 13 регулируют подачей кислоты из сборника башни-конденсатора 9.

Изобретение иллюстрируется примером, не ограничивающим его использование.

Пример.

В качестве исходного сырья используют кислый газ концентрации 60% об H2S, содержащий 20% об. CO2.

Кислородосодержащим агентом является воздух.

Воздух подают центробежной воздуходувкой 1 в печь 2. Туда же направляют на сжигание сероводородсодержащий газ. В печи происходит сжигание сероводорода с образованием диоксида серы и паров воды. Образующийся в процессе переработки технологический газ содержит 7,5% об. SO2 и 9,6% об. паров воды. Технологический газ с температурой 1150°С выводят из печи 2, направляют в котел-утилизатор со встроенным пароперегревателем 3, затем в испаритель 4 и при температуре 400°С подают в контактный аппарат 5 с четырьмя слоями катализатора. Полученный после первой ступени конверсии газ охлаждают в теплообменнике газ-газ. Охлаждающим агентом в газовом теплообменнике является предварительно подогретый до температуры 310°С технологический газ, возвращаемый после первой стадии абсорбции (в башне-конденсаторе). Газ после второго слоя катализатора охлаждают поддувом холодного воздуха.

На первой ступени конверсии процесс окисления диоксида серы протекает на 93,7%. После первой ступени конверсии (первые 3 слоя катализатора) технологический газ с температурой 455°С подают в насадочную башню-конденсатор 8, орошаемую серной кислотой. На орошение подают серную кислоту с 94% масс. В башне-конденсаторе происходит процесс абсорбции образовавшегося на первых трех слоях катализатора SO3 и паров воды. Образующийся в процессе абсорбции туман серной кислоты улавливают при помощи патронных брызго-тумано-уловителей. Серную кислоту из башни-конденсатора 8 самотеком подают в сборник башни-конденсатора 9. Туда же подают избыток серной кислоты из сборника моногидратного абсорбера 13 и воду для поддержания концентрации кислоты в сборнике, равной 94% масс. В процессе абсорбции из газа улавливается вся влага, что позволяет вести дальнейший процесс в «сухих» условиях то есть с использованием стандартной теплообменной температуры.

Технологический газ после башни-конденсатора, подогретый в газовых теплообменниках 7, 6 до температуры 410°С подают на вторую ступень конверсии для дальнейшего окисления диоксида серы в триоксид серы (SO3).

Процесс окисления на первой и второй ступенях конверсии проводят при поддержании температуры газа на входе в первый, второй, третий и четвертый слои, 400°С, 450°С, 450°С, 410°С, соответственно, на выходе из первого, второго, третьего и четвертого слоев 554,5°С, 483°С, 460,3°С и 419°С, соответственно.

Технологический газ после второй стадии конверсии при температуре 150°С направляют на абсорбцию в моногидратный абсорбер 12. Моногидратный абсорбер орошают серной кислотой концентрацией 98,5% масс. при температуре 70°С.

После моногидратного абсорбера технологический газ направляют в выхлопную трубу 14, а серную кислоту из моногидратного абсорбера направляют в сборник моногидратного абсорбера 13. Концентрацию кислоты в сборнике 13 регулируют подачей кислоты из сборника башни-конденсатора 9.

В результате проведения описываемого в примере способа степень конденсации серной кислоты технологических потоков снизилась на 70%, степень туманообразования в моногидратном абсорбере снизилась на 15%, коррозионный износ оборудования снизился на 15%. Полученная серная кислота соответствует «марке К» по ТУ 113-08-617-87. Удельная выработка пара составляет 1,22 т/т мнг (мнг - моногидрат).

Проведение описываемого способа при иных значениях температур, входящих в вышеоговоренные интервалы приводят к аналогичным результатам. Нарушение данных режимных условий проведения способа не приводит к желаемым результатам.

Таким образом, описываемый способ позволяет получить серную кислоту заданной концентрации высокого качества, снизить коррозионную активность технологических потоков на 15-20% и повысить надежность работы используемой аппаратуры за счет снижения степени конденсации серной кислоты в последней на 65-70%, снизить процесс туманообразования в абсорбере на 15-17% и, как следствие, упростить аппаратурное оформление способа в целом. При этом, в случае необходимости, полученную серную кислоту возможно использовать для закачки в геологические формации с целью интенсификации процесса отдачи пласта. Продуктом способа является также энергетический пар с давлением 4,0 МПа, используемый для получения электроэнергии с удельной выработкой пара 1,22-1,25 т/т мнг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2001 |

|

RU2198840C2 |

| Способ получения серной кислоты из серы | 1985 |

|

SU1283222A1 |

| Способ получения серной кислоты | 1986 |

|

SU1437349A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| Способ получения серной кислоты | 1981 |

|

SU1054293A1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ КОКСОВОГО ГАЗА | 2001 |

|

RU2210536C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2349544C1 |

Изобретение может быть использовано в химической, нефтеперерабатывающей промышленности. Для получения серной кислоты сероводородсодержащий газ сжигают с образованием технологического газа, содержащего диоксид серы и воду. Затем его охлаждают и подвергают двухступенчатой конверсии в контактном аппарате в присутствии слоев ванадиевого оксидного катализатора окисления диоксида серы при поддержании температуры подачи газа на первую ступень конверсии 400-410°С. Газ первой ступени конверсии, имеющий температуру 450-460°C, направляют непосредственно на абсорбцию в башню-конденсатор с выводом из нее серной кислоты и газа. Указанный газ после нагрева направляют в контактный аппарат на вторую ступень конверсии при 410-415°С. Газ второй ступени после его охлаждения до 150-155°C подают на абсорбцию в моногидратный абсорбер с получением серной кислоты и очищенного отходящего газа. Изобретение позволяет снизить коррозию аппаратуры и образование продуктов коррозии, которые снижают качество целевого продукта, уменьшить количество тумана серной кислоты, образующегося при проведении процесса абсорбции. 1 ил., 1 пр.

Способ получения серной кислоты из сероводородсодержащего газа путем его сжигания с образованием технологического газа, содержащего диоксид серы и воду, охлаждения его и последующей двухступенчатой конверсии в контактном аппарате в присутствии слоев ванадиевого оксидного катализатора окисления диоксида серы при поддержании температуры подачи указанного газа на первую ступень конверсии 400-410°С, направления продукта первой ступени конверсии, имеющего температуру 450-460°С, непосредственно на абсорбцию в башню-конденсатор с выводом из нее серной кислоты и газа, направления указанного газа после его нагрева в контактный аппарат на вторую ступень конверсии при температуре 410-415°С, направления газа второй ступени после его охлаждения до температуры 150-155°С на абсорбцию в моногидратный абсорбер с получением серной кислоты и очищенного отходящего газа.

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| СПОСОБ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 1992 |

|

RU2057062C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

| Способ получения серной кислоты | 1982 |

|

SU1331422A3 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОРОШКОВЫХ ПОКРЫТИЙ В ЭЛЕКТРОСТАТИЧЕСКОМ ПОЛЕ | 1999 |

|

RU2163515C1 |

| US 3455652 A1, 15.07.1969. | |||

Авторы

Даты

2019-08-15—Публикация

2018-05-25—Подача