Изобретение относится к основной химической промышленности и используется для получения серной кислоты из серы.

Целью изобретения является повышение чистоты целевого продукта за счет снижения содержания оксидов азота.

Способ осуш,ествляется следующим образом.

В газовую 5Оз -содержащую смесь перед абсорбцией вводят распыленную воду в количестве 0,4-4,0 г на 1 м газа или эквивалентное ей количество 92-ЭЭ /о-ной серной кислоты и подвергают газовую смесь очистке от серной кислоты и сконденсированных паров вредных примесей.

Количество вводимой воды не должно быть меньше, чем 0,4 г на 1 м газа (2,2- 2,4 г 92-94%-ной серной кислоты соответственно), так как не будет обеспечена достаточная поверхность частиц серной кислоты в газовой фазе для эффективной

конденсации и растворения соединении 20 части. Половину направляют в олеумный триоксида азота. Это приведет к повыше- абсорбер и затем, соединив с байпассируемой

нию содержания триоксида азота в выпускаемой продукции (примеры 3 и 4).

Количество вводимой воды не должно превышать также 4 г на 1 м газа (22- . 24 г 92-94 /о-ной серной кислоты соответственно). С одной стороны это увеличит долю продукции, загрязненной оксидами азота, с другой - это уже не ведет к повышению эффективности процесса конденсации связанных соединений триоксида азо- зо та, но может привести к снижению эффективности последующей очистки газа от вредных примесей вследствие пересыщения материала фильтра жидкой фазой (пример 7).

Пример 1. Серная кислота производится на установке двойного контактирования с 35 промежуточной абсорбцией. Производительность по моногидрату 62,5 т/ч. Установка работает на газе от сжигания расплавленной профильтрованной серы в-токе очищенного и осушенного воздуха.,

Обжигаемый газ, содержащий 9,5 об.% диоксида серы, 0,001 об.°/о паров воды и 20 мг/м оксидов азота (в пересчете на триоксид), охлаждают до 450°С и направляют на первую стадию конверсии. После

частью, - в первый моногидратныи абсорбер. После этого газ направляют на вторую ступень конверсии и абсорбции.

Из олеумного абсорбера выводят продукт высшего сорта, содержащий 24 мас.°/о, свободного триоксида серы и 0,00006 мас.% триоксида азота (24% от общей выработки).

Из моногидратных абсорберов выводят 98,5%-ную кислоту в сушильную башню и в виде 93%-ной продукции, содержащей 0,00005 мас.% триоксида азота и отвечающей квалификации «улучшения, высший сорт для производства химических волокон (73% от общей выработки).

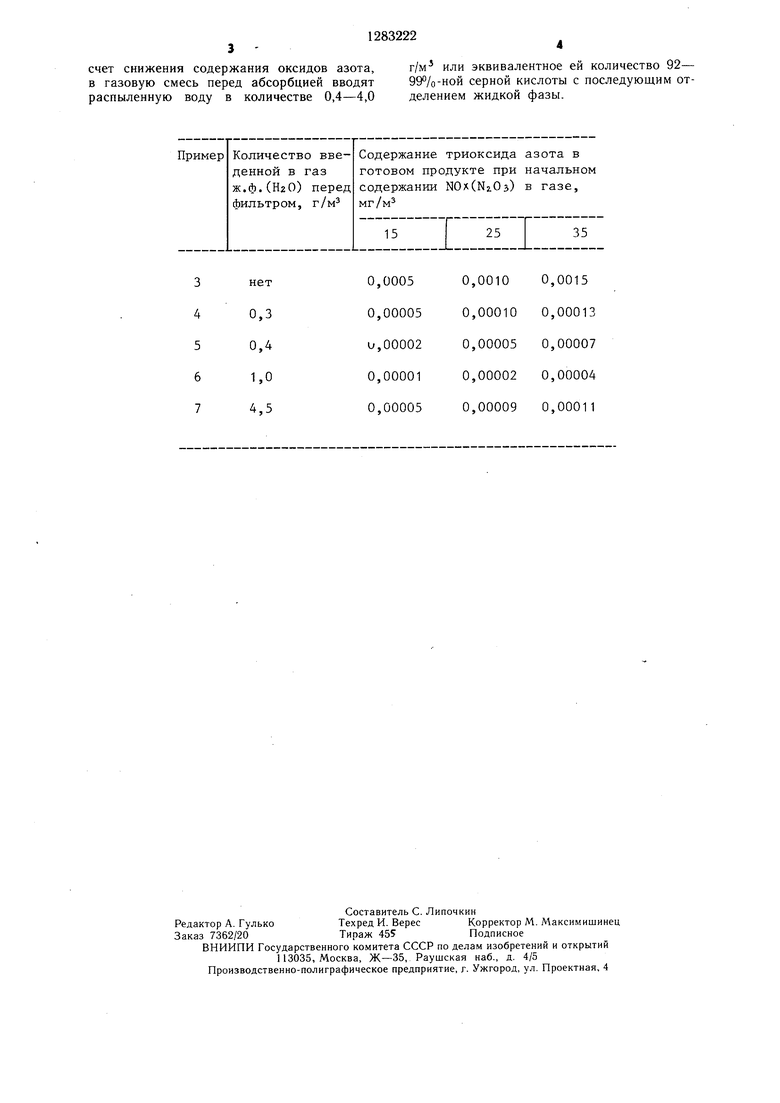

В таблице приведено осуществление способа по премерам 3-7.

Как видно из приведенных примеров, предлагаемое техническое решение позволяет снизить содержание триоксида азота в готовой продукции в среднем с 0,0005- 0,0015 до 0,00001 - 0,00005 мас.% т.е. в 20-40 раз, и увеличить выпуск продукции с низким содержанием оксидов азота по сравнению с прототипом с 20-70% до

теплообменников третьего слоя в весь га- 45 95-97%. Кроме того, способ позволяет

зовый поток, имеющий температуру 190°С, распыливают 3 м- /ч воды (4 г на 1 м газа). Затем газ пропускают через фильтр патронного типа, набитый бесщелочным стекловолокном, в котором происходит отделение, растворенных в серней кислоте соединений триоксида азота на 95%. Серную кислоту с фильтра отводят в сборник технической кислоты (5% от общей выработки), где ее разбавляют до 93%-ной концентрации. Очищенный газ, содержащий следы сое- динений оксидов азота, направляют в первый (моногидратныи) абсорбер, а затем на вторую втупень конверсии и последний абвыпускатьне только 92-94%-ную сер.ую

кислоту снизким содержанием триоксида

азота, нои высокосортный технический олеум.

Формула изобретения

Способ получения серной кислоты из серы, включающий сжигание последней в воздухе, окисление полученного диоксида серы в триоксид и последующую абсорбцию газовой смеси серной кислотой и/или олеумом, отличающийся тем, что, с целью повыщения чистоты целевого продукта за

сорбер. Моногидрат обоих циклов передают в сушильную башню и выводят на склад чистой продукции в виде 93%-ной серной кислоты, содержащий 0,00002 мае./о три- оксида азота и соответствующей сорту «аккумуляторная со знаком качества (95% от общей выработки).

Пример 2. На конверсию (по примеру 1) подают газ, содержащий 10 об.% диоксида серы, 0,05 об.% паров воды и 25 мг/м оксидов азота (в пересчете на триоксид). После охлаждения газа в теплообменниках третьего слоя до 150°С в газовый поток рас- пыливают 1,2 м /ч 98,5-ной кислоты из промежуточного абсорбера (14;,6 г/м газа) г и после отделения жидкой фазы на стекло- волокнистом фильтре, направляют кислоту в сборник технической низкосортной продукции (3% от общей выработки).

Газовый поток, содержащий около 2,5 мг/м триоксида азота, делят на две

мой

частью, - в первый моногидратныи абсорбер. После этого газ направляют на вторую ступень конверсии и абсорбции.

Из олеумного абсорбера выводят продукт высшего сорта, содержащий 24 мас.°/о, свободного триоксида серы и 0,00006 мас.% триоксида азота (24% от общей выработки).

Из моногидратных абсорберов выводят 98,5%-ную кислоту в сушильную башню и в виде 93%-ной продукции, содержащей 0,00005 мас.% триоксида азота и отвечающей квалификации «улучшения, высший сорт для производства химических волокон (73% от общей выработки).

В таблице приведено осуществление способа по премерам 3-7.

Как видно из приведенных примеров, предлагаемое техническое решение позволяет снизить содержание триоксида азота в готовой продукции в среднем с 0,0005- 0,0015 до 0,00001 - 0,00005 мас.% т.е. в 20-40 раз, и увеличить выпуск продукции с низким содержанием оксидов азота по сравнению с прототипом с 20-70% до

выпускатьне только 92-94%-ную сер.ую

кислоту снизким содержанием триоксида

азота, нои высокосортный технический олеум.

Формула изобретения

Способ получения серной кислоты из серы, включающий сжигание последней в воздухе, окисление полученного диоксида серы в триоксид и последующую абсорбцию газовой смеси серной кислотой и/или олеумом, отличающийся тем, что, с целью повыщения чистоты целевого продукта за

счет снижения содержания оксидов азота,г/м или эквивалентное ей количество 92-

в газовую смесь перед абсорбцией вводят 99 /о-ной серной кислоты с последующим от- распыленную воду в количестве 0,4-4,0 делением жидкой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения серной кислоты | 2018 |

|

RU2697563C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2349544C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ СЕРЫ И АЗОТА | 1996 |

|

RU2104754C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ НИТРОЗНЫМ МЕТОДОМ | 1993 |

|

RU2042610C1 |

| Устройство для автоматического управления процессами осушки и абсорбции обжигового газа | 1989 |

|

SU1655903A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1993 |

|

RU2040465C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2013 |

|

RU2525555C1 |

Изобретение относится к области производства серной кислоты контактным методом. Цель изобретения состоит в увеличении выпуска продукции повышенной чистоты по оксидам азота и расширении ее ассортимента (выпуск олеума) за счет выделения сконденсированных паров вредных примесей перед абсорбцией триоксида серы. В газовую 5Оз -содержаш,ую смесь перед абсорбцией вводят распыленную воду в количестве 0,4-4,0 г на 1 м газа или эквивалентное ей количество 92-99°/о-ной серной- кислоты в зависимости oV начальной влажности газовой смеси и количества примесей. Затем газовую смесь подвергают очистке от сконденсированных примесей и серной кислоты. После этого проводят абсорбцию и получают моногидрат или олеум с содержанием оксидов азота 0,00001-0,00005 мае. % . 1 табл. SS ьо оо ОС Ю ГчЭ ГЧ5

| Способ получения серной кислоты | 1981 |

|

SU1054293A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-15—Публикация

1985-07-22—Подача