Область техники настоящего изобретения

Настоящее изобретение относится к способу получения композиции асфальтобетонной смеси, композиции асфальтобетонной смеси, полученной или получаемой указанным способом и ее применению.

Введение

В общем асфальт представляет собой коллоидный материал, содержащий различные виды молекул, классифицируемые как асфальтены и мальтены. Асфальт, будучи вязкоупругим и термопластичным, подвержен изменениям свойств в диапазоне температур, от сильного холода до сильной жары. Асфальт имеет тенденцию размягчаться в жаркую погоду и трескаться в сильные морозы. При низких температурах асфальты становятся хрупкими и подвержены растрескиванию, а при повышенных температурах они размягчаются и теряют физические свойства.

Добавление термореактивного компонента в качестве связующего, соответственно, в более общем смысле, в качестве модификатора, позволяет физическим свойствам асфальта оставаться более постоянными в диапазоне температур и/или улучшает физические свойства в диапазоне температур, которым подвергается асфальт.

Такие асфальты, модифицированные добавлением связующих или модификаторов, давно известны из уровня техники. Однако в асфальтовой промышленности по-прежнему существует потребность в улучшенных асфальтах. Отчасти это связано с тем, что известные в настоящее время модифицированные полимерами асфальты имеют ряд недостатков. К ним относятся подверженность, например, остаточной деформации (колейности), усталости при изгибе, влаге, снижению эластичности при эксплуатации при низких температурах.

WO 01/30911 А1 раскрывает композицию асфальта, содержащую по массе на основе общей массы композиции около от 1 до 8% полимерного MDI, где полимерный MDI имеет функциональность по меньшей мере 2,5. Оно также относится к способу поучения указанной композиции асфальта с использованием времени реакции менее 2 часов. Образование продукта MDI - асфальт измеряют по увеличению вязкости продукта или более предпочтительно с помощью динамического механического анализа (DMA).

WO 01/30912 А1 описывает водную эмульсию асфальта, содержащую, помимо асфальта и воды, эмульгируемый полиизоцианат. Оно также относится к агрегатному составу, содержащему указанную эмульсию, и к способам получения указанных составов.

WO 01/30913 А1 раскрывает композицию асфальта, содержащую по массе на основе общей массы композиции около от 1 до 5% форполимера на основе полимерного MD1, где полимерный MD1 имеет функциональность по меньшей мере 2,5. Указанный документ также относится к способу получения указанной композиции асфальта.

https://eapa.org/wp-content/uploads/2018/07/EAPA-paper- Warm-Mix Asphalt-version-2014-1.pdf "The use of Warm Mix Asphalt", EAPA Position Paper, 1 January 2014, pp 1-23, раскрывает технологии теплой асфальтобетонной смеси (WMA) для производства асфальта при температурах немного выше 100°С со свойствами или производительностью, эквивалентными обычной НМА.

https://www.faa. gov/documentlibrary/media/advisory_circular/

150-5370-14А/150_5370_14а_арр 1 _part_l la. pdf : "Hot Mix Asphalt Paving Handbook, AC 150/5370-14A, Appendix 1, Part II-a", 1 January 2001, pp 1-11, раскрывает операции асфальтобетонных заводов с горячими смесями в контексте некоторых типов асфальтобетонных заводов, а именно : дозирующие установки, прямоточные барабанные смесительные установки и противоточные барабанные смесительные установки.

http://web.archive.org/web/20071223141536/http://www.in.gov/indot/

files/chapter_03(5).pdf : "HOT MIX ASPHALT PLANT OPERATIONS, Chapter 3", 23 December 2007, pp 1-78, раскрывает работу асфальтобетонной установки горячей смеси в контексте циклических и барабанных установок, влияние типа установки на свойства НМА, смешивание агрегатов, проверку установки и проверку масштаба, калибровку установки и устранение неисправностей установки.

http://www.astecinc.com/images/file/literature/

Nomad_with_Baghouse.pdf : "NOMAD(TM) Hot Mix Asphalt Plant", 1 January 2008, pp 1-5, раскрывает асфальтобетонный завод для производства горячих смесей Nomad™, который состоит из бункеров с холодным питанием, головного грохота, сушильного барабана, резервуара для жидкого асфальта, установки для нанесения покрытия на вал, рукавного фильтра, промежуточного бункера и диспетчерской.

https://store.asphaltpavement.org/pdfs/ec-101.pdf : "Best Management Practices То Minimize Emissions During НМА Construction; EC-101 4/00", 1 April 2000, pp 1-12, раскрывает передовые методы управления для минимизации выбросов при производстве НМА. В этом контексте раскрывается, что производитель горячей асфальтобетонной смеси (НМА) должен знать, что использование надлежащей температуры хранения, смешивания и уплотнения для НМА является ключом к минимизации выбросов. Кроме того, раскрыто, что основная цель должна состоять в том, чтобы свести к минимуму температуру при соблюдении требований по плотности.

Malcolm D Graham et al. Reduced Mixing Time for Asphalt Concrete Mixes, Paper presented at the 47th Annual Meeting, 1 January 1968, pp 1-17, раскрывает сокращение времени смешивания для асфальтобетонных смесителей - это упоминается в том контексте, что конструкция и состояние отдельных установок влияют на требования по времени для адекватного распределения и асфальтового покрытия агрегатных частиц, что требует проведения испытаний на каждой установке, чтобы претендовать на сокращение времени.

BECKER Y et al. Polymer Modified Asphalt, VISION TECNOLOGICA, INTEVEP, LOS TEQUES, VE, vol. 9, no. 1, 1 January 2001, pp 39-50, раскрывается, что модификация асфальта полимерами считается лучшим вариантом для улучшения свойств асфальта. Кроме того, раскрыто, что полимеры значительно увеличивают полезный температурный диапазон связующих веществ. Кроме того, раскрыто, что возможные ограничения для модифицированных битумов представляют собой : (i) увеличение стоимости, (ii) возможные проблемы совместимости и стабильности, (iii) некоторые трудности могут возникнуть при хранении битума, (iv) температуры смешивания и (v) время выдержки материала при повышенных температурах перед укладкой.

Bjarne Во Jensen et al. 15 YEARS EXPERIENCE ADDING POLYMER POWDER DIRECTLY INTO THE ASPHALT MIXER, 5th Eurasphalt & Eurobitume Congress, 13-15th June 2012, Istanbul, 15 June 2012, pp 1-8, раскрывает, что пытались повысить полимерную добавку специального полимерного порошка, чтобы получить лучшие характеристики асфальта (лучшее сопротивление колеи и лучшие усталостные свойства). Лабораторные результаты показывают улучшенные характеристики вяжущего и полевые испытания на разные типы дорог показывают улучшенную функциональность асфальтового покрытия (меньшее распространение трещин, лучшая колейность сопротивление). Кроме того, раскрыто, что при добавлении полимера непосредственно в асфальтосмеситель можно модифицировать даже небольшие количества асфальта с различной твердостью битума, и нет необходимости в специальных веществах способствующих хранению битума.

HESAMI EBRAHIM et al. Study of the amine-based liquid anti-stripping agents by simulating hot mix asphalt plant production process, CONSTRUCTION AND BUILDING MATERIALS, vol. 157, 2017, pp 1011-1017, раскрывает моделирование условий производства НМА, а затем исследует влияние двух типов жидких агентов для повышения сцепления на основе аминов на характеристики НМА с использованием тестов коэффициента прочности на растяжение (TSR) и полукруглого изгиба (SCB). Также сообщается, что результаты этого исследования показали, что эффективность этих добавок значительно снизилась после длительного нагревания для производства НМА.

LUO SANG et al. Performance evaluation of epoxy modified open graded porous asphalt concrete, CONSTRUCTION AND BUILDING MATERIALS, ELSEVIER, NETHERLANDS, vol. 76, 12 December 2014, pp 97-102, раскрывает новую пористую асфальтобетонную смесь с открытым гранулометрическим составом, в которой в качестве связующего используется эпоксидный асфальт для повышения долговечности смеси. Для этого исследования был выбран один тип эпоксидного асфальта, который успешно применялся в плотном асфальтобетоне для мощения настила моста. Кроме того, раскрыта процедура уплотнения смеси в образцы плит и что был проведен ряд лабораторных испытаний для оценки характеристик новой смеси, включая потери Кантабро, проницаемость, звукопоглощение, непрямое растяжение, трение, жесткость при сдвиге и прочность, и испытания колес на колейность. Кроме того, сообщается, что результаты показали более высокие общие характеристики эпокси-модифицированной асфальтобетонной смеси с открытым гранулометрическим составом по сравнению с обычными пористыми асфальтобетонными смесями с открытым гранулометрическим составом.

FANG CHANGQING et al. Preparation and properties of isocyanate and nano particles composite modified asphalt, CONSTRUCTION AND BUILDING MATERIALS, ELSEVIER, NETHERLANDS, vol. 119, 13 May 2016, pp 113-118, раскрывает, что образцы асфальта, модифицированного изоцианатом, были получены путем добавления изоцианата в базовый асфальт. Образцы композитного асфальта, модифицированного изоцианатом и нано-частицами, были получены путем добавления количества изоцианата и трех различных видов неорганических наночастиц (диоксид кремния, диоксид титана, оксид цинка) в базовый асфальт соответственно. Асфальт, модифицированный изоцианатом, композитный асфальт, модифицированный изоцианатом и наночастицами, был охарактеризован с помощью физических испытаний, SEM, флуоресцентной микроскопии, TG и FTIR-тестов, которые продемонстрировали, что характеристики композитного асфальта, модифицированного изоцианатом и наночастицами, при высоких и низких температурах были эффективно улучшены. Далее раскрывается, что с микроскопической точки зрения модификация базового асфальта была очень значительной, и эти результаты также указывали на снижение температурной чувствительности композитного модифицированного асфальта. Кроме того, раскрыто, что тем временем термическая стабильность была улучшена по сравнению с базовым асфальтом и асфальтом, модифицированным изоцианатом.

В ЕР 3006525 А1 описана асфальто-уретановая композиция, которая содержит по меньшей мере компонент (А), полученный путем добавления форполимера MDI, образованного реакцией полиолефинполиола, имеющего две или более гидроксильных групп, короткоцепочечного многоатомного спирта и мономера MDI, мономер MDI и растворитель А; и компонент (В), включающий асфальт, катализатор и растворитель Ь.

WO 2017/125421 А1 раскрывает способ получения композиции асфальта для дорожного покрытия, включающий стадию смешивания асфальта, полиэфирной смолы и агрегата при температуре 130°С или выше и 200°С или ниже в течение 30 секунд или более, при этом полиэфирная смола представляет собой сложный полиэфир, имеющий составную единицу, производную от спиртового компонента, содержащую 65 мол. % или более аддукта алкиленоксида бисфенола А, и составляющую единицу, производную от компонента карбоновой кислоты, содержащую 50 мольных % или более по меньшей мере одного соединения, выбранного из группы, состоящей из терефталевой кислоты и изофта-левой кислоты, и имеет температуру размягчения 95°С или выше и 130°С или ниже, и значение гидроксильной группы 20 мг КОН/г или более и 50 мг КОН/г или менее, и полиэфирная смола смешана при соотношении 5 массовых частей или более и 50 массовых частей или менее на 100 массовых частей асфальта.

ЕР 0537638 В1 раскрывает модифицированные полимером композиции асфальта, которые содержат от 0,5 до 10 массовых частей функционализированного полиоктенамера на 100 массовых частей битума и, необязательно, сшивающие агенты, отличающиеся тем, что полиоктенамер представляет собой преимущественно транс-полиоктенамер и содержит карбоксильные группы, а также производные этих групп, например, малеиновую кислоту.

WO 2018/228840 А1, с другой стороны, раскрывает улучшенную композицию асфальта, демонстрирующую улучшенные физические свойства с точки зрения большего постоянства в диапазоне температур, указанную композицию асфальта получают с помощью способа, включающего смешивание асфальта с термореактивным соединением и перемешивание смеси в течение по меньшей 2,5 часов.

Хотя были достигнуты значительные улучшения физических свойств композиций асфальта, указанные преимущества требуют дополнительных усилий как по времени, так и по энергии. Ввиду этого остается потребность в улучшенных способах получения указанных материалов высокоэффективным образом, в частности, в отношении экономии времени и энергии.

Подробное описание настоящего изобретения

Таким образом, целью настоящего изобретения было создание улучшенного способа получения композиции асфальтобетонной смеси, проявляющей благоприятные физические свойства.

В соответствии с настоящим изобретением термины «регенерированное асфальтовое покрытие» (также сокращенно RAP), «рециклизованный асфальт», «регенерированный асфальт», «материал регенерированного асфальтового покрытия» и «регенерированная асфальтовая смесь» аналогичным образом используются для описания материала, который также можно описать как «переработанное дорожное покрытие, содержащее асфальт и агрегаты".

Согласно настоящему изобретению термин «гранулированный материал» аналогичным образом используется для описания компонента, который также может быть описан как «агрегат» или «аркады». Кроме того, в соответствии с настоящим изобретением гранулированный материал или агрегат может содержать один или несколько из гравия, песка, наполнителя и мелкого заполнителя. В этом отношении в настоящем изобретении раскрыты дополнительные конкретные и/или предпочтительные варианты осуществления.

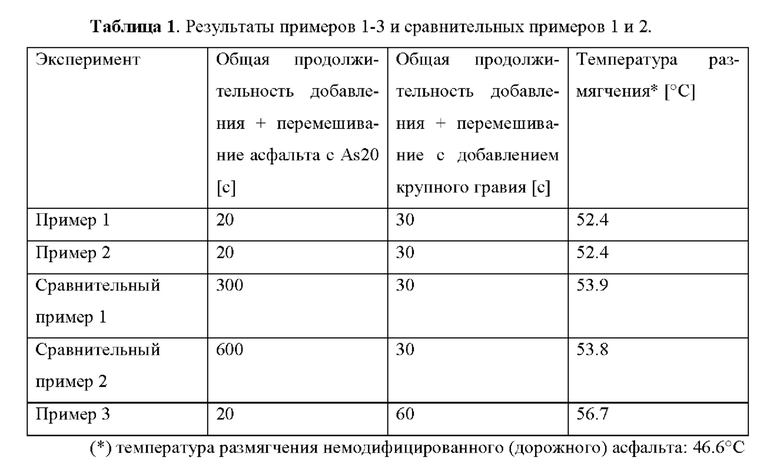

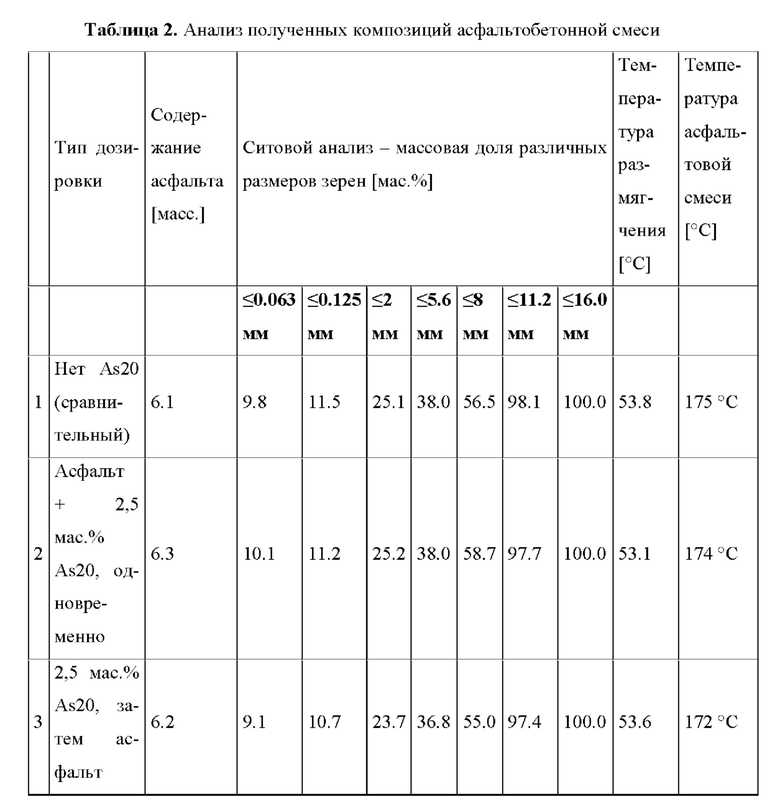

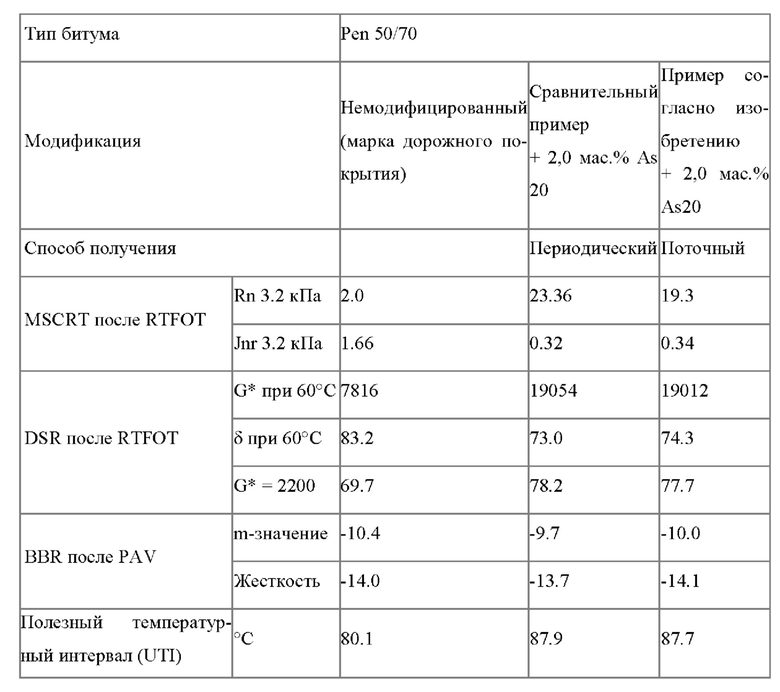

Таким образом, неожиданно было обнаружено, что в противоположность указаниям предшествующего уровня техники продолжительность смешивания термореактивного соединения с асфальтом до добавления в полученную смесь гранулированного материала, такого как песок или гравий, по существу не влияет на степень модификации асфальта. Наоборот, совершенно неожиданно было обнаружено, что условия и продолжительность смешивания полученной смеси с гранулированным материалом могут существенно улучшить физические свойства асфальта с точки зрения большего постоянства в диапазоне температур (т.е. асфальт, содержащийся в таких композициях асфальтобетонной смеси, показывает повышенный полезный температурный интервал (UTI), пониженную невосстанавливаемую податливость при ползучести (Jnr), повышенную упругую реакцию, повышенную температуру размягчения, а также уменьшенное проникновение иглы и, таким образом, обеспечивает более высокие эксплуатационные характеристики, соответствующей композиции асфальтобетонной смеси с точки зрения, например, стойкости к колееобразованию и усталости, устойчивости к низким температурам и повышенной износостойкости на дорогах в расширенном диапазоне температур). Этого можно достичь даже после сравнительно короткой стадии смешивания. Таким образом, совершенно неожиданно было обнаружено, что композицию асфальтобетонной смеси, обладающую благоприятными свойствами, можно получить, используя определенную последовательность сравнительно коротких стадий смешивания, что не только обеспечивает значительную экономию времени и энергии, но, кроме того, позволяет проводить смешивание в потоке исходных компонентов непосредственно перед использованием продукта для дорожного покрытия.

Таким образом, настоящее изобретение относится к способу получения композиции асфальтобетонной смеси, причем указанный способ включает:

(1) предоставление композиции асфальта и нагревание указанной композиции до температуры в интервале от 110 до 200°С;

(2) предоставление гранулированного материала и нагревание указанного материала до температуры в интервале от 110 до 240°С;

(3) предоставление одного или нескольких термореактивных соединений;

(4) добавление одного или нескольких термореактивных соединений, представленных на стадии (3), в композицию асфальта, полученную на стадии (1), и гомогенизацию смеси в течение времени в интервале от 2 до 180 с;

(5) добавление смеси, полученной на стадии (4), к гранулированному материалу, полученному на стадии (2), и гомогенизацию суспензии в течение времени в интервале от 5 до 180 с.

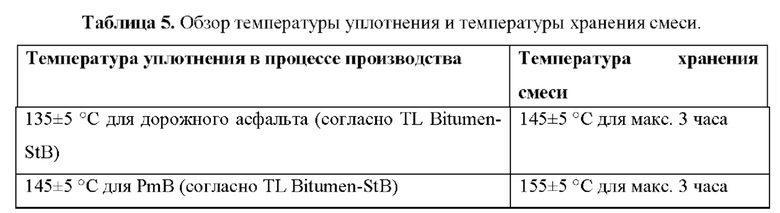

Предпочтительно температура гомогенизированной смеси, полученной на стадии (5), находится в интервале от 110 до 200°С, более предпочтительно от 130 до 197°С, более предпочтительно от 150 до 195°С, более предпочтительно от 170 до 192°С, более предпочтительно от 175 до 190°С, и более предпочтительно от 180 до 185°С.

Предпочтительно общее время, начиная с добавления термореактивного соединения на стадии (4), до последующего получения гомогенизированной смеси на стадии (5), находится в интервале от 10 с до 7 дней, более предпочтительно от 10 с до 3 дней, более предпочтительно от 15 с до 1 дней, более предпочтительно от 15 с до 12 ч, более предпочтительно от 20 с до 6 ч, более предпочтительно от 20 с до 1 ч, более предпочтительно от 25 с до 30 мин, более предпочтительно от 25 с до 15 мин, более предпочтительно от 30 с до 6 мин, более предпочтительно от 30 с до 3 мин, более предпочтительно от 35 с до 2 мин, более предпочтительно от 35 с до 90 с, более предпочтительно от 40 с до 85 с, более предпочтительно от 45 с до 70 с и более предпочтительно от 50 с до 60 с.

Предпочтительно после (4) и перед (5) смесь, полученную на стадии (4), хранят при температуре в интервале от 60 до 190°С, более предпочтительно от 70 до 185°С, более предпочтительно от 80 до 180°С, более предпочтительно от 90 до 175°С, более предпочтительно от ПО до 170°С, более предпочтительно от 130 до 165°С, и более предпочтительно от 150 до 160°С.

Предпочтительно после (4) и перед (5) смесь, полученную на стадии (4), хранят в течение периода времени в интервале от 0 с до 7 дней, более предпочтительно от 5 с до 3 дней, более предпочтительно от 10 с до 1 дней, более предпочтительно от 15 с до 12 ч, более предпочтительно от 20 с до 6 ч, более предпочтительно от 25 с до 1 ч, более предпочтительно от 30 с до 30 мин, более предпочтительно от 35 с до 15 мин, более предпочтительно от 40 с до 6 мин, более предпочтительно от 45 с до 3 мин, более предпочтительно от 50 с до 2 мин, более предпочтительно от 55 с до 90 с и более предпочтительно от 60 с до 70 и.

Предпочтительно после (4) и перед (5) смесь, полученную на стадии (4), подвергают смешиванию при скорости смешивания 100 оборотов в минуту или менее, более предпочтительно 50 оборотов в минуту или менее, более предпочтительно 25 оборотов в минуту или менее, более предпочтительно 20 оборотов в минуту или менее, более предпочтительно 15 оборотов в минуту или менее, более предпочтительно 10 оборотов в минуту или менее, более предпочтительно 5 оборотов в минуту или менее и более предпочтительно 3 оборотов в минуту или менее.

Предпочтительно после (4) и перед (5) смесь, полученную на стадии (4), подвергают смешиванию, где более предпочтительно после (4) и перед (5) смесь, полученную на стадии (4), не подвергают гомогенизацию

Альтернативно, предпочтительно смесь, полученную на стадии (4), непосредственно обрабатывают на стадии (5).

Предпочтительно на стадии (1) композицию асфальта нагревают до температуры в интервале от 130 до 197°С, более предпочтительно от 150 до 195°С, более предпочтительно от 170 до 192°С, более предпочтительно от 175 до 190°С, и более предпочтительно от 180 до 185°С.

Предпочтительно на стадии (2) гранулированный материал нагревают до температуры в интервале от 130 до 220°С, более предпочтительно от 150 до 200°С, более предпочтительно от 170 до 195°С, более предпочтительно от 175 до 190°С и более предпочтительно от 180 до 185°С.

Предпочтительно гомогенизацию на стадии (5) проводят при температуре в интервале от 110 до 200°С, более предпочтительно от 130 до 195°С, более предпочтительно от 150 до 190°С, более предпочтительно от 170 до 185°С и более предпочтительно от 175 до 180°С.

Как правило, композиция асфальта, используемая в настоящем изобретении, может представлять собой любой известный асфальт и, как правило, охватывает любое битумное соединение. Это может быть любой из материалов, называемых битумом или асфальтом.

В частности, в контексте настоящего изобретения предпочтительно термин «асфальт» или «композиция асфальта», используемый в настоящем документе, относятся к определению, содержащемуся в стандарте ASTM D8-02, где асфальт определяется как цементирующий материал от темно-коричневого до черного цвета, в котором преобладающими составляющими являются битумы, встречающиеся в природе или получаемые при переработке нефти.

Предпочтительно композиция асфальта, представленная на стадии (1), имеет проникновение иглы, выбранное из перечня, состоящего из 20-30, 30-45, 35-50, 40-60, 50-70, 70-100, 100-150, 160-220 и 250-330, или классы производительности 52-16, 52-22, 52-28, 52-34, 52-40, 58-16, 58-22, 58-28, 58-34, 58-40, 64-16, 64-22, 64-28, 64-34, 64-40, 70-16, 70-22, 70-28, 70-34, 70-40, 76-16, 76-22, 76-28, 76-34, 76-40, более предпочтительно композиция асфальта, представленная на стадии (1), имеет проникновение иглы, выбранное из перечня, состоящего из 30-45, 35-50, 40-60, 50-70, 70-100, 100-150 и 160-220 или классы производительности 52-16, 52-22, 52-28, 52-34, 52-40, 58-16, 58-22, 58-28, 58-34, 58-40, 64-16, 64-22, 64-28, 64-34, 70-16, 70-22, 70-28, 76-16, 76-22, более предпочтительно композиция асфальта, представленная на стадии (1), имеет проникновение иглы, выбранное из перечня, состоящего из 40-60, 50-70, 70-100 и 100-150 или классы производительности 52-16, 52-22, 52-28, 52-34, 52-40, 58-16, 58-22, 58-28, 58-34, 64-16, 64-22, 64-28, 70-16, 70-22, 76-16, 76-22, где более предпочтительно композиция асфальта, представленная на стадии (1), имеет проникновение иглы 50-70 или 70-100, при этом проникновение иглы определяется в соответствии с DIN EN 1426.

Предпочтительно композиция асфальта, представленная на стадии (1), содержит модифицированный битум, предпочтительно битум, модифицированный полимером. Более предпочтительно, композиция асфальта, представленная на стадии (1), состоит из модифицированного битума, более предпочтительно битума, модифицированного полимером.

В случае, когда композиция асфальта, представленная на стадии (1), содержит модифицированный битум, предпочтительно, чтобы битум был модифицирован одним или несколькими соединениями, выбранными из группы, состоящей из термопластичных эластомеров, латекса, термопластичных полимеров, термореактивных полимеров и смесей двух или более из них.

В случае, когда битум модифицирован термопластичными эластомерами, предпочтительно, чтобы термопластичные эластомеры были выбраны из группы, состоящей из стирол-бутадиен-эластомера (SBE), стирол-бутадиен-стирола (SBS), стирол-бутадиен-каучука (SBR), стирол-изопрен-стирола (SIS), стирол-этилен-бутадиен-стирола (SEBS), терполимера этилен-пропилен-диена (EPDT), сополимера изобутена-изопрена (IIR), поли-изобутена (PIB), полибутадиена (PBD), полиизопрена (PI) и смеси двух или более из них.

В случае, когда битум модифицирован латексом, предпочтительно латекс представляет собой натуральный каучук.

В случае, когда битум модифицирован термопластичными полимерами, предпочтительно термопластичные полимеры выбраны из группы, состоящей из этиленвинилаце-тата (EVA), этиленметилакрилата (ЕМА), этиленбутилакрилата (ЕВА), атактического полипропилена (АРР), полиэтилен (РЕ), полипропилен (РР), поливинилхлорид (PVC), полистирол (PS) и смеси двух или более из них.

В случае, когда битум модифицирован термореактивными полимерами, предпочтительно термореактивные полимеры выбраны из группы, состоящей из эпоксидной смолы, полиуретановой смолы, акриловой смолы, фенольной смолы и смесей двух или более из них.

В случае, когда композиция асфальта, представленная на стадии (1), содержит модифицированный битум, предпочтительно битум модифицирован с использованием одного или нескольких соединений, выбранных из группы, состоящей из химических модификаторов (например, металлоорганические соединения, сера, фосфорная кислота (РА), полифосфорная кислота (РРА), сульфоновая кислота, серная кислота, ангидриды карбоновых кислот, сложные эфиры кислот, пероксид дибензоила, силаны, органические и неорганические сульфиды мочевины), переработанные материалы (например, резиновая крошка, пластик), волокна (например, лигнин, целлюлоза, стекловолокно, алюмосиликат магния, полиэфир, полипропилен), добавки, улучшающие адгезию (например, органические амины, амиды), природный асфальт (например, асфальт озера Тринидад (TLA), гильсонит, горный асфальт), антиоксиданты (например, фенолы, цинкорганические соединения, органические соединения свинца), наполнители (например, технический углерод, гашеная известь, известь, летучая зола), модификаторы вязкости (например, флюсовые масла, воски), реакционноспособные полимеры (например, случайный терполимер этилена, акрилового эфира и глицидилметакрилата, сополимер малеиновый ангидрид-привитый стирол-бутадиен-стирол а) и смеси двух или более из них.

Предпочтительно одно или несколько термореактивных соединений содержат одно или несколько соединений, выбранных из группы, состоящей из полиизоцианатов, эпоксидных смол, меламиноформальдегидных смол и смесей двух или более из них, предпочтительно из группы, состоящей из алифатических полиизоцианатов, аралифатических полиизоцианатов, ароматических полиизоцианатов и смесей двух или более из них, более предпочтительно из группы, состоящей из ароматических диизоцианатов, олигомерных ароматических полиизоцианатов и смесей двух или более из них, где более предпочтительно одно или несколько термореактивных соединений содержат смесь одного или более ароматических диизоцианатов с одним или несколькими олигомерными ароматическими полиизоцианатами, причем более предпочтительно одно или несколько термореактивных соединений состоят из смеси одного или нескольких ароматических диизоцианатов с одним или несколькими олигомерными ароматическими полиизоцианатами.

В соответствии с настоящим изобретением предпочтительно полиизоцианаты являются алифатическими, циклоалифатическими, аралифатическими и более предпочтительно ароматическими поливалентными изоцианатами, известными в данной области техники. Такие полифункциональные изоцианаты известны и могут быть получены известными способами. Полифункциональные изоцианаты можно также использовать, в частности, в виде смесей, причем в этом случае полиизоцианаты содержат различные полифункциональные изоцианаты. Согласно настоящему изобретению полиизоцианат представляет собой полифункциональный изоцианат, имеющий две (далее называемые диизо-цианатами) или более двух изоцианатных групп на молекулу. Кроме того, в соответствии с настоящим изобретением термин «олигомерные полиизоцианаты» и, более конкретно, «олигомерные ароматические полиизоцианаты» обозначают полифункциональные изоцианаты, имеющие три или более чем три изоцианатные группы на молекулу.

В частности, согласно настоящему изобретению предпочтительно полиизоцианаты выбраны из группы, состоящей из алкилендиизоцианатов с 4-12 атомами углерода в алки-леновом остатке, таких как 1,12-додекандииоцианат, 2-этилтетраметилендиизоцианат-1,4,2-метилпентаметилендиизоцианат-1,5, тетраметилендиизоцианат-1,4 и предпочтительно гексаметилендиизоцианат-1,6, циклоалифатических диизоцианатов, таких как цикло-гексан-1,3- и 1,4-диизоцианат и любые смеси этих изомеров, 1-изоцианато-3,3,5-триметил-5-изоцианатометилциклогексан (IPDI), 2,4- и 2,6-гексагидротолуолдиизоцианат и смеси соответствующих изомеров, 4,4'-, 2,2'- и 2,4'-дициклогексилметандиизоцианат и смеси соответствующих изомеров, и предпочтительно ароматических полиизоцианатов, таких как 2,4- и 2,6- толуолдиизоцианат и смеси соответствующих изомеров, 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианат и смеси соответствующих изомеров, смеси 4,4'- и 2,4'-дифенилметандиизоцианатов, полифенилполиметилен полиизоцианаты, смеси 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианатов и полифенилполиэтиленполиизоцианатов и смеси MDI и толуолдиизоцианатов.

Особенно подходящими являются 2,2'-, 2,4'- и/или 4,4'-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат (NDI), 2,4- и/или 2,6-толуолдиизоцианат (TDI), 3,3'-диметилдифенилдиизоцианат, 1,2-дифенилэтандиизоцианат и/или п-фенилендиизоцианат (PPDI), три-, тетра-, пента-, гекса-, гейта- и/или октаметилдиизоцианат, 2- метилпентаме-тилен- 1,5-диизоцианат, 2-этил бутилен-1,4-диизоцианат, пентаметилен- 1,5-диизоцианат, бутилен-1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изо- цианатометил-циклогексан (изофорондиизоцианат, IPDI), 1,4- и/или 1,3-бис(изоцианатометил)циклогексан (HXDI), 1,4-циклогександиизоцианат, 1-метил-2,4- и/или -2,6-циклогександиизоцианат и 4,4'-, 2,4'-и/или 2,2'-дициклогексилметандиизоцианат.

Также предпочтительно применяют модифицированные полиизоцианаты, т.е. продукты, полученные химической реакцией органических полиизоцианатов и содержащие не менее двух реакционноспособных изоцианатных групп на молекулу. В частности, упоминаются полиизоцианаты, содержащие группы сложного эфира, мочевины, биурета, ал-лофаната, карбодиимида, изоцианурата, уретдиона, карбамата и/или уретана, часто также вместе с непрореагировавшими полиизоцианатами.

Согласно настоящему изобретению полиизоцианаты, в частности, предпочтительно содержат 2,2'- MDI, или 2,4'- MDI, или 4,4'- MDI, или смеси по меньшей мере двух из этих изоцианатов (также называемые мономерным дифенилметаном или MMDI) или олигомерный MDI, состоящий из высших гомологов ядра MDI, которые имеют по меньшей мере 3 ароматических ядра и функциональность по меньшей мере 3, или смеси двух или более вышеупомянутых дифенилметандиизоцианатов, или неочищенный MDI, полученный при получении MDI, или предпочтительно смеси по меньшей мере одного высшего гомолога ядра MDI и по меньшей мере одного из низкомолекулярных производных MDI 2,2'-MDI, 2,4'-MDI или 4,4'-MDI (смесь также упоминается как полимерный MDI). Средняя функциональность полиизоцианат содержащего полимерного MDI может варьироваться в диапазоне от около 2,2 до около 4, в частности от 2,4 до 3,8 и, в частности, от 2,6 до 3,0.

Полифункциональные изоцианаты или смеси нескольких полифункциональных изоцианатов на основе MDI известны и коммерчески доступны, например, от BASF SE. Согласно настоящему изобретению одно или несколько термореактивных соединений содержат по меньшей мере 70, в частности, по меньшей мере 90 и, в частности, 100 масс. %, из расчета на общую массу одного или нескольких термореактивных соединений, одного или нескольких изоцианатов, выбранных из группы, состоящей из 2,2'- MDI, 2,4'-MDI, 4,4'- MDI и высших гомологов MDI. Содержание высших гомологов с более чем 3 кольцами составляет предпочтительно по меньшей мере 20 масс. %, в частности предпочтительно от более 30% до менее 80 масс. %, из расчета на общую массу одного или нескольких термореактивных соединений.

Вязкость одного или нескольких термореактивных соединений, используемых в способе согласно настоящему изобретению, может варьироваться в широком диапазоне.

Предпочтительно одно или несколько термореактивных соединений имеют вязкость от 100 до 3000 мПа*с, особенно предпочтительно от 100 до 1000 мПа*с, особенно предпочтительно от 100 до 600 мПа*с, более конкретно от 200 до 600 мПа*с и особенно от 400 до 600 мПа*с при 25°С. Вязкость одного или нескольких термореактивных соединений может варьироваться в широком диапазоне.

В случае, когда одно или несколько термореактивных соединений содержат алифатические полиизоцианаты, предпочтительно алифатические полиизоцианаты содержат одно или несколько соединений, выбранных из группы, состоящей из алкилендиизоцианатов с 4-12 атомами углерода в алкиленовом радикале и смесей двух или более из них, 1,12-додекандииоцианата, 2-этилтетраметилендиизоцианат-1,4, 2-метилпентаметилендиизоцианат-1,5, тетраметилендиизоцианат-1,4, гексаметилендиизо-цианат-1,6, триметилдиизоцианата, тетраметилдиизоцианата, пентаметилдиизоцианата, гексаметилдиизоцианата, гептаметилдиизоцианата, октаметилдиизоцианата, 2-метилпентаметилен-1,5-диизоцианата, 2-этилбутилен-1,4-диизоцианата, пентаметилен-1,5-диизоцианата, бутилен-1,4-диизоцианата, предпочтительно из группы, состоящей из триметилдиизоцианата, тетраметилдиизоцианата, пентаметилдиизоцианата, гексаметилдиизоцианата, гептаметилдиизоцианата, октаметилдиизоцианата, 2-метилпентаметилен-1,5-диизоцианата, 2-этилбутилен-1,4-диизоцианата, пентаметилен-1,5-диизоцианата, бутилен-1,4-диизоцианата и смесей двух или более из них, где более предпочтительно алифатические полиизоцианаты содержат гексаметилендиизоцианат-1,6, причем более предпочтительно алифатические полиизоцианаты состоят из гексаметилендиизоцианата-1,6.

В случае, когда одно или несколько термореактивных соединений содержат цик-лоалифатические полиизоцианаты, предпочтительно алифатические полиизоцианаты содержат одно или несколько циклоалифатических соединений, выбранных из группы, состоящей из 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексана (изофорондии-зоцианат, IPDI), 1,4-бис(изоцианатометил)циклогексана и/или 1,3-бис(изоцианатометил)циклогексана (HXDI), 1,4-циклогександиизоцианата, 1-метил-2,4-и/или -2,6-циклогександиизоцианата и 4,4'-дициклогексилметандиизоцианата, 2,2'-дициклогексилметандиизоцианата, 2,4'-дициклогексилметандиизоцианата, циклогексан-1,3-диизоцианата, циклогексан-1,4-диизоцианата, 2,4-гексагидротолуолдиизоцианата, 2,6-гексагидротолуолдиизоцианата, 4,4'-дициклогексилметандиизоцианата, 2,2'-дициклогексилметандиизоцианата, 2,4'-дициклогексилметандиизоцианата и смесей двух или более из них, предпочтительно из группы состоящий из 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексана (изофорондиизоцианат, IPDI), 1,4-бис(изоцианатометил)циклогексана и/или 1,3-бис(изоцианатометил)циклогексана (HXDI), 1,4-циклогександиизоцианата, 1-метил-2,4- и/или -2,6-циклогександиизоцианата и 4,4'-дициклогексилметандиизоцианата, 2,2'-дициклогексилметандиизоцианата, 2,4'-дициклогексилметандиизоцианата и смесей двух или более из них.

В случае, когда одно или несколько термореактивных соединений содержат ароматические полиизоцианаты, предпочтительно ароматические полиизоцианаты и предпочтительно ароматические диизоцианаты содержат одно или несколько соединений, выбранных из группы, состоящей из 2,4-толуолдиизоцианата, 2,6- толуолдиизоцианата, 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 2,2'-дифенилметандиизоцианата, 1,5-нафтилендиизоцианата (NDI), 3,3'-диметилдифенилдиизоцианата, 1,2-дифенилэтандиизоцианата, п-фенилендиизоцианата (PPDI) и смесей двух или более из них, предпочтительно из группы, состоящей из 2,4-толуолдиизоцианата (2,4-TDI), 2,6-толуолдиизоцианата (2,6-TDI), 4,4'-дифенилметандиизоцианата (4,4'-MDI), 2,4'-дифенилметандиизоцианата (2,4'-MDI), 2,2'-дифенилметандиизоцианата (2,2'- MDI), неочищенного MDI, полученного при приготовлении MDI, и смесей двух или более из них, более предпочтительно из группы, состоящей из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 2,2'-дифенилметандиизоцианата и смесей двух или более из них (смеси изомеров 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианата также называются мономерным дифенилметаном или MMDI), где более предпочтительно ароматические полиизоцианаты и предпочтительно ароматические диизоцианаты содержат смесь 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'- дифенилметандиизоцианата, где более предпочтительно ароматические полиизоцианаты и предпочтительно ароматические диизоцианаты состоят из смеси 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'-дифенилметандиизоцианата.

В случае, когда одно или несколько термореактивных соединений содержат полиизоцианаты, предпочтительно полиизоцианаты содержат модифицированные полиизоцианаты, предпочтительно модифицированные органические полиизоцианаты и более предпочтительно модифицированные органические полиизоцианаты, содержащие одну или несколько групп сложных эфиров, мочевин, биуретов, аллофанатов, карбодиимидов, изоциануратов, уретдионов, карбаматов и/или уретана.

В случае, когда одно или несколько термореактивных соединений содержат олигомерные ароматические полиизоцианаты, предпочтительно олигомерные ароматические полиизоцианаты содержат одно или несколько соединений, выбранных из группы, состоящей из полифенилполиметиленполиизоцианатов, полифенилполиэтиленполиизоцианатов и смесей двух или более из них, предпочтительно из группы, состоящей из одного или нескольких полиметиленполифенилизоцианатов, полиэтиленполифенилизоцианатов и смесей двух или более из них, где более предпочтительно ароматические полиизоцианаты содержат один или несколько полиметиленполифенилизоцианатов, где более предпочтительно ароматические полиизоцианаты состоят из одного или нескольких полиметилен-полифенилизоцианатов.

В случае, когда одно или несколько термореактивных соединений содержат олигомерные ароматические полиизоцианаты, предпочтительно олигомерные ароматические полиизоцианаты содержат один или несколько олигомеров, состоящих из высших гомологов ядра одного или нескольких из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'-дифенилметандиизоцианата, где высшие гомологи ядра имеют по меньшей мере 3 ароматических ядер и функциональность по меньшей мере 3.

В случае, когда одно или несколько термореактивных соединений содержат одно или несколько соединений, выбранных из группы, состоящей из полиизоцианатов, эпоксидных смол, меламиноформальдегидных смол и смесей двух или более из них, предпочтительно одно или несколько термореактивных соединений представляют собой полимерный MDI и общее количество 4,4'- MDI в полимерном MDI находится в интервале от 26 до 98 масс. % из расчета на 100 масс. % одного или нескольких термореактивных соединений, предпочтительно в интервале от 30 до 95 масс. % и более предпочтительно в интервале от 35 до 92 масс. %.

В случае, когда одно или несколько термореактивных соединений содержат одно или несколько соединений, выбранных из группы, состоящей из полиизоцианатов, эпоксидных смол, меламиноформальдегидных смол и смесей двух или более из них, предпочтительно одно или несколько термореактивных соединений представляют собой полимерный MDI, и 2 кольца полимерного MDI находятся в интервале от 20 до 62%, более предпочтительно в интервале от 26 до 48 масс. %, и наиболее предпочтительно в интервале от 26 до 48% из расчета на 100 масс. % полимерного MDI.

В случае, когда одно или несколько термореактивных соединений содержат одно или несколько соединений, выбранных из группы, состоящей из полиизоцианатов, эпоксидных смол, меламиноформальдегидных смол и смесей двух или более из них, предпочтительно одно или несколько термореактивных соединений и предпочтительно в целом полиизоцианаты, содержащиеся в них, имеют среднюю изоцианатную функциональность от 2.1 до 3.5, предпочтительно от 2.3 до 3.2, более предпочтительно от 2.4 до 3, более предпочтительно от 2.5 до 2.9 и более предпочтительно от 2.6 до 2.8.

Предпочтительно одно или несколько термореактивных соединений имеют содержание железа в интервале от 1 до 100 частей на миллион, предпочтительно от 1 до 80 час тей на миллион, более предпочтительно от 1 до 60 частей на миллион, более предпочтительно от 1 до 40 частей на миллион, более предпочтительно от 1 до 20 частей на миллион, более предпочтительно от 1 до 10 частей на миллион и более предпочтительно от 1 до 5 частей на миллион.

Предпочтительно одно или несколько термореактивных соединений проявляют вязкость в интервале от 100 до 3000 мПа*с, предпочтительно от 100 до 1000 мПа*с, более предпочтительно от 100 до 600 мПа*с, более предпочтительно от 200 до 600 мПа*с, и более предпочтительно от 400 до 600 мПа*с, где вязкость измеряют при 25°С.

В случае, когда одно или несколько термореактивных соединений содержат одну или несколько эпоксидных смол, предпочтительно эпоксидные смолы содержат одно или несколько соединений, выбранных из группы ароматических эпоксидных смол, циклоалифатических эпоксидных смол и смесей двух или более из них, более предпочтительно одного или нескольких соединений, выбранных из группы, состоящей из бисглицидилового эфира бисфенола A (DGEBA), бисглицидилового эфира бисфенола F, бисглицидилового эфира бисфенола А с гидрированием в кольце, бисглицидилового эфира бисфенола F с гидрированием в кольце, бисглицидилового эфира бисфенола S (DGEBS), тетраглицидилметилендианилина (TGMDA), эпоксидных новолаков (продукты реакции эпихлоргидрина и фенольных смол (новолаки)), 3,4-эпоксициклогексилметила, 3,4-эпоксициклогексанкарбоксилата, диглицидилгексагидрофталата и смесей двух или более из них, где более предпочтительно эпоксидные смолы содержат бисглицидиловый простой эфир бисфенола А и/или бисглицидиловый простой эфир бисфенола F, где более предпочтительно эпоксидные смолы состоят из бисглицидилового простого эфира бисфенола А и/или бисглицидилового простого эфира бисфенола F.

В случае, когда одно или несколько термореактивных соединений содержат одну или несколько меламиноформальдегидных смол, предпочтительно меламиноформальдегидные смолы содержат водную смесь меламиноформальдегидной смолы с содержанием смолы в диапазоне от 50 до 70 масс. % из расчета на 100 масс. % водной смеси меламиноформальдегидной смолы, при этом меламин и формальдегид присутствуют в смоле в молярном соотношении от 1:3 до 1:1, предпочтительно от 1:1.3 до 1:2.0 и более предпочтительно от 1:1.5 до 1:1.7.

Кроме того, в случае, когда одно или несколько термореактивных соединений содержат одну или несколько меламиноформальдегидных смол, предпочтительно мелами-ноформальдегидные смолы содержат от 1 до 10 масс. % многоатомных спиртов, более предпочтительно от 3 до 6 масс. % многоатомных спиртов, более предпочтительно от 3 до 6 масс. % С2 - C12 диолов, более предпочтительно от 3 до 6 масс. % одного или нескольких соединений, выбранных из группы, состоящей из диэтиленгликоля, пропиленгликоля, бутиленгликоля, пентандиола, гександиола и смесей двух или более из них, а также более предпочтительно 3-6 масс. % диэтиленгликоля.

Кроме того, в случае, когда одно или несколько термореактивных соединений содержат одну или несколько меламиноформальдегидных смол, предпочтительно мелами-ноформальдегидные смолы содержат от 0 до 8 масс. % капролактама и от 0,5 до 10 масс. % 2-(2-феноксиэтоксиэтокси)-этанола и/или полиэтиленгликоля со средней молекулярной массой от 200 до 1500 каждый, из расчета на 100 масс. % меламиноформальдегидных смол.

Предпочтительно на стадии (4) смесь гомогенизируют в течение времени в интервале от 3 до 120 с, более предпочтительно от 4 до 90 с, более предпочтительно от 6 до 60 с, более предпочтительно от 8 до 40 с, более предпочтительно от 10 до 30 с, более предпочтительно от 12 до 25 с и более предпочтительно от 15 до 20 с.

Предпочтительно на стадии (5) суспензию гомогенизируют в течение времени в интервале от 10 до 120 с, более предпочтительно от 15 до 100 с, более предпочтительно от 20 до 80 с, более предпочтительно от 30 до 60 с и более предпочтительно от 40 до 50 с.

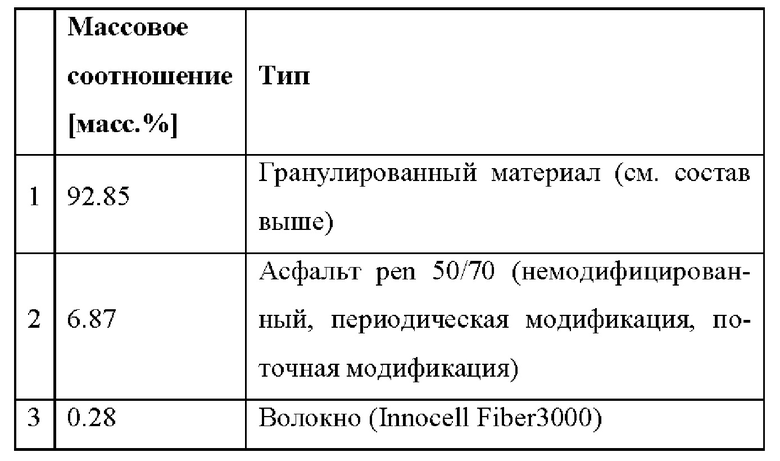

Предпочтительно массовое соотношение общего количества одного или нескольких термореактивных соединений и композиции находится в интервале от 0.1 : 99.9 до 25 : 75, более предпочтительно от 0.3 : 99.7 до 15 : 85, более предпочтительно от 0.5 : 99.5 до 10 : 90, более предпочтительно от 0.8 : 99.2 до 7 : 93, более предпочтительно от 1 : 99 до 5 : 95, более предпочтительно от 1.3 : 98.7 до 4 : 96, более предпочтительно от 1.5 : 98.5 до 3.5 : 96.5, более предпочтительно от 1.8 : 98.2 до 3.2 : 96.8, более предпочтительно от 2 : 98 до 3 : 97, более предпочтительно от 2.2 : 97.8 до 2.8 : 97.2 и более предпочтительно от

2.4 : 97.6 до 2.6 : 97.4.

Предпочтительно массовое соотношение смеси, полученной на стадии (4), и гранулированного материала, полученного на стадии (2) находится в интервале от 0.5 : 99.5 до 25 : 75, более предпочтительно от 1 : 99 до 20 : 80, более предпочтительно от 1.5 : 98.5 до 15 : 85, более предпочтительно от 2 : 98 до 10 : 90, более предпочтительно от 2.5 : 97.5 до 7 : 93, более предпочтительно от 3 : 97 до 5 : 95 и более предпочтительно от 3.5 : 96.5 до 4.5 : 95.5.

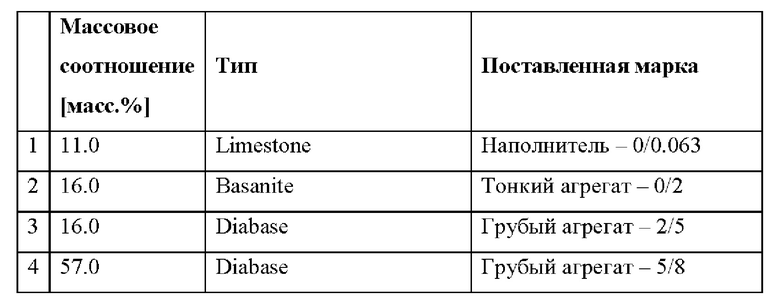

Предпочтительно гранулированный материал, представленный на стадии (2), содержит один или несколько гранулированных материалов, выбранных из группы, состоящей из гравия, регенерированного асфальтового покрытия, песка, одного или нескольких наполнителей и смесей двух или более из них, более предпочтительно из группы, состоящей из известняка, базанита, диабаза, регенерированного асфальтового покрытия и смесей двух или более из них, и более предпочтительно из группы, состоящая из известняка, базанита, диабаза, регенерированного асфальтового покрытия и смесей двух или более из них.

Предпочтительно композиция асфальта, представленная на стадии (1), содержит одну или несколько добавок, более предпочтительно один или несколько волокнистых материалов и/или один или несколько восстановителей. Особенно предпочтительно композиция асфальта, представленная на стадии (1), содержит волокна целлюлозы. В соответствии с настоящим изобретением в качестве добавок рассматриваются волокнистые материалы, восстановители и целлюлозные волокна.

В случае, когда композиция асфальта, представленная на стадии (1), содержит одну или несколько добавок, предпочтительно композиция асфальта, представленная на стадии (1), содержит 10 масс. % или менее одной или нескольких добавок, из расчета на 100 масс. % композиции асфальта, предпочтительно 5 масс. % или менее, более предпочтительно 3 масс. % или менее, более предпочтительно 2 масс. % или менее, более предпочтительно 1 масс. % или менее, более предпочтительно 0.5 масс. % или менее, и более предпочтительно 0.1 масс. % или менее одной или нескольких добавок, из расчета на 100 масс. % композиции асфальта.

Предпочтительно гранулированный материал, представленный на стадии (2), содержит от 5 до 100 масс. % регенерированного асфальтового покрытия, из расчета на 100 масс. % гранулированного материала, где более предпочтительно гранулированный материал содержит от 10 до 90 масс. %, более предпочтительно от 15 до 80 масс. %, более предпочтительно от 20 до 70 масс. %, более предпочтительно от 25 до 60 масс. %, более предпочтительно от 30 до 50 масс. % и более предпочтительно от 35 до 45 масс. % регенерированного асфальтового покрытия, из расчета на 100 масс. % гранулированного материала.

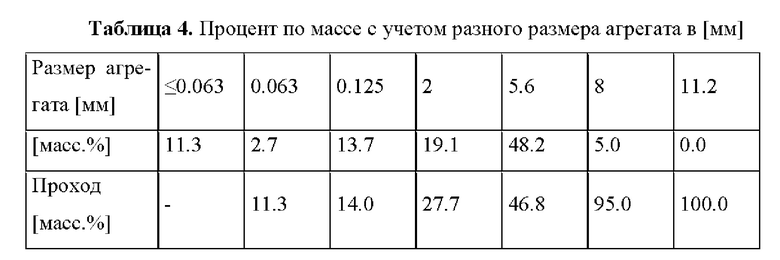

Никаких конкретных ограничений не применяется к размеру зерна гранулированного материала, представленного на стадии (2). Предпочтительно гранулированный материал, представленный на стадии (2), проявляет размер зерна в интервале от 0.1 до 70 мм, более предпочтительно от 0.3 до 50 мм, более предпочтительно от 0.5 до 40 мм, более предпочтительно от 1 до 30 мм, более предпочтительно от 3 до 25 мм, более предпочтительно от 5 до 20 мм, более предпочтительно от 7 до 15 мм и более предпочтительно от 8 до 11 мм.

Предпочтительно добавление на стадии (4) осуществляют путем введения по меньшей мере части одного или нескольких термореактивных соединений в по меньшей мере часть композиции асфальта. Особенно предпочтительно введение осуществляют с помощью дозирующего насоса.

Предпочтительно добавление на стадии (4) проводят в приемном баке, более предпочтительно в утяжеленном приемном баке.

В случае, когда добавление на стадии (4) проводят в приемном баке или утяжеленном приемном баке, предпочтительно композицию асфальта, полученную на стадии (1), добавляют в приемный бак или в утяжеленный приемный бак перед добавлением одного или нескольких термореактивных соединений.

Предпочтительно гомогенизацию на стадии (4) проводят с помощью одного или нескольких динамических перемешивающих элементов, более предпочтительно с помощью одного или нескольких циркуляционных насосов, и/или смесителей с большими сдвиговыми усилиями, и/или одной или нескольких мешалок, и/или одного или более шнеков, более предпочтительно с помощью одной или нескольких мешалок.

Предпочтительно гомогенизацию на стадии (4) проводят с помощью одного или нескольких статических перемешивающих элементов, более предпочтительно с помощью одного или нескольких сопел, и/или смесителей Sulzer, и/или смесителей Kenics.

Предпочтительно гомогенизацию на стадии (4) проводят по меньшей мере, частично в смесительном устройстве, более предпочтительно в сосуде с мешалкой с грузом.

Предпочтительно гомогенизацию на стадии (4) проводят путем перемешивания. В случае, когда гомогенизацию на стадии (4) проводят путем перемешивания, предпочтительно, чтобы скорость перемешивания находилась в интервале от 30 до 12,000 оборотов в минуту, более предпочтительно от 50 до 8000 оборотов в минуту, более предпочтительно от 100 до 5000 оборотов в минуту, более предпочтительно от 300 до 4000 оборотов в минуту, более предпочтительно от 500 до 3000 оборотов в минуту, более предпочтительно от 800 до 2500 оборотов в минуту, более предпочтительно от 1000 до 2000 оборотов в минуту, более предпочтительно от 1200 до 1800 оборотов в минуту, и более предпочтительно от 1400 до 1600 оборотов в минуту.

Предпочтительно добавление на стадии (5) проводят путем введения по меньшей мере части смеси, полученной на стадии (4) в по меньшей мере часть гранулированного материала, полученного на стадии (2). Особенно предпочтительно добавление на стадии (5) проводят путем введения по меньшей мере части смеси, полученной на стадии (4) в по меньшей мере часть гранулированного материала, полученного на стадии (2), с помощью дозировочного насоса.

Предпочтительно гомогенизацию на стадии (5) проводят с помощью одного или нескольких динамических перемешивающих элементов, более предпочтительно с помощью одной или нескольких мешалок и/или одного или нескольких шнеков, более пред почтительно с помощью смесителя двойного вала принудительного действия (двухвальная мешалка).

Предпочтительно гомогенизацию на стадии (5) проводят в смесительном устройстве. Особенно предпочтительно смесительное устройство является частью асфальтосмесительной установки.

В случае, когда гомогенизацию на стадии (5) проводят в смесительном устройстве, предпочтительно гранулированный материал, полученный на стадии (2), добавляют в смесительное устройство перед добавлением смеси, полученной на стадии (4).

Предпочтительно на стадии (4) добавление и гомогенизацию проводят одновременно.

Предпочтительно на стадии (5) добавление и гомогенизацию проводят одновременно.

Предпочтительно (4) и/или (5), более предпочтительно (4) и (5), проводят в атмосфере, содержащей кислород, более предпочтительно в атмосфере, содержащей кислород в количестве от 1 до 21 об. %, более предпочтительно от 5 до 21 об. %, и более предпочтительно от 10 до 21 об. %. Особенно предпочтительно (4) и/или (5), более предпочтительно (4) и (5) проводят на воздухе.

Предпочтительно (4) и/или (5), более предпочтительно (4) и (5), проводят как периодический процесс или как непрерывный процесс. Особенно предпочтительно (4) и/или (5), более предпочтительно (4) и (5) проводят как непрерывный процесс.

Кроме того, настоящее изобретение относится к композиции асфальтобетонной смеси, полученной или получаемой в соответствии со способом любого из раскрытых в настоящем документе вариантов осуществления.

Кроме того, настоящее изобретение относится к применению композиции асфальтобетонной смеси в соответствии с любым из вариантов осуществления, раскрытых в настоящем документе, для применения в дорожном покрытии.

Настоящее изобретение дополнительно проиллюстрировано следующим набором вариантов осуществления и комбинаций вариантов осуществления, вытекающих из указанных зависимостей и обратных ссылок. В частности, следует отметить, что в каждом случае, когда упоминается диапазон вариантов осуществления, например, в контексте такого термина, как «способ согласно любому из вариантов осуществления 1 - 4», подразумевается, что каждый вариант осуществления в этом диапазоне явно раскрыты для специалиста в данной области техники, т.е. формулировка этого термина должна быть понята специалистом в данной области техники как синоним «способа по любому из вариантов осуществления 1, 2, 3 и 4». Кроме того, явно отмечается, что следующий набор вариантов осуществления не является набором пунктов формулы изобретения, определяющих степень защиты, а представляет собой соответствующим образом структурированную часть описания, относящуюся к общим и предпочтительным аспектам настоящего изобретения.

1. Способ получения композиции асфальтобетонной смеси, причем указанный способ включает:

(1) предоставление композиции асфальта и нагревание указанной композиции до температуры в интервале от 110 до 200°С;

(2) предоставление гранулированного материала и нагревание указанного материала до температуры в интервале от 110 до 240°С;

(3) предоставление одного или нескольких термореактивных соединений;

(4) добавление одного или нескольких термореактивных соединений, представленных на стадии (3), в композицию асфальта, полученную на стадии (1), и гомогенизацию смеси в течение времени в интервале от 2 до 180 с;

(5) добавление смеси, полученной на стадии (4), к гранулированному материалу, полученному на стадии (2), и гомогенизацию суспензии в течение времени в интервале от 5 до 180 с;

где температура гомогенизированной смеси, полученной на стадии (5), предпочтительно находится в интервале от 110 до 200°С, более предпочтительно от 130 до 197°С, более предпочтительно от 150 до 195°С, более предпочтительно от 170 до 192°С, более предпочтительно от 175 до 190°С и более предпочтительно от 180 до 185°С.

2. Способ согласно варианту осуществления 1, где общее время, начиная с добавления термореактивного соединения на стадии (4), до последующего получения гомогенизированной смеси на стадии (5), находится в интервале от 10 с до 7 дней, предпочтительно от 10 с до 3 дней, более предпочтительно от 15 с до 1 дней, более предпочтительно от 15 с до 12 ч, более предпочтительно от 20 с до 6 ч, более предпочтительно от 20 с до 1 ч, более предпочтительно от 25 с до 30 мин, более предпочтительно от 25 с до 15 мин, более предпочтительно от 30 с до 6 мин, более предпочтительно от 30 с до 3 мин, более предпочтительно от 35 с до 2 мин, более предпочтительно от 35 с до 90 с, более предпочтительно от 40 с до 85 с, более предпочтительно от 45 с до 70 с и более предпочтительно от 50 с до 60 с.

3. Способ согласно варианту осуществления 1 или 2, где после (4) и до (5) смесь, полученную на стадии (4), хранят при температуре в интервале от 60 до 190°С, предпочтительно от 70 до 185°С, более предпочтительно от 80 до 180°С, более предпочтительно от 90 до 175°С, более предпочтительно от 110 до 170°С, более предпочтительно от 130 до 165°С и более предпочтительно от 150 до 160°С.

4. Способ согласно любому из вариантов осуществления 1-3, где после (4) и до (5) смесь, полученную на стадии (4), хранят в течение времени в интервале от 0 с до 7 дней, предпочтительно от 5 с до 3 дней, более предпочтительно от 10 с до 1 дней, более предпочтительно от 15 с до 12 ч, более предпочтительно от 20 с до 6 ч, более предпочтительно от 25 с до 1 ч, более предпочтительно от 30 с до 30 мин, более предпочтительно от 35 с до 15 мин, более предпочтительно от 40 с до 6 мин, более предпочтительно от 45 с до 3 мин, более предпочтительно от 50 с до 2 мин, более предпочтительно от 55 с до 90 с и более предпочтительно от 60 с до 70 с.

5. Способ согласно любому из вариантов осуществления 1-4, где после (4) и до (5) смесь, полученную на стадии (4), подвергают смешиванию при скорости смешивания 100 оборотов в минуту или менее, предпочтительно 50 оборотов в минуту или менее, более предпочтительно 25 оборотов в минуту или менее, более предпочтительно 20 оборотов в минуту или менее, более предпочтительно 15 оборотов в минуту или менее, более предпочтительно 10 оборотов в минуту или менее, более предпочтительно 5 оборотов в минуту или менее, and более предпочтительно 3 оборотов в минуту или менее.

6. Способ согласно любому из вариантов осуществления 1-4, где после (4) и до (5) смесь, полученную на стадии (4), не подвергают смешиванию, где предпочтительно после (4) и до (5) смесь, полученную на стадии (4), не подвергают гомогенизации.

7. Способ согласно варианту осуществления 1, где смесь, полученную на стадии (4), непосредственно обрабатывают на стадии (5).

8. Способ согласно любому из вариантов осуществления 1-7, где на стадии (1) композицию асфальта нагревают до температуры в интервале от 130 до 197°С, предпочтительно от 150 до 195°С, более предпочтительно от 170 до 192°С, более предпочтительно от 175 до 190°С, и более предпочтительно от 180 до 185°С.

9. Способ согласно любому из вариантов осуществления 1-8, где на стадии (2) гранулированный материал нагревают до температуры в интервале от 130 до 220°С, предпочтительно от 150 до 200°С, более предпочтительно от 170 до 195°С, более предпочтительно от 175 до 190°С, и более предпочтительно от 180 до 185°С.

10. Способ согласно любому из вариантов осуществления 1-9, где гомогенизацию на стадии (5) проводят при температуре в интервале от 110 до 200°С, предпочтительно от 130 до 195°С, более предпочтительно от 150 до 190°С, более предпочтительно от 170 до 185°С и более предпочтительно от 175 до 180°С.

11. Способ согласно любому из вариантов осуществления 1 - 10, где композиция асфальта, представленная на стадии (1), имеет проникновение иглы, выбранное из перечня, состоящего из 20-30, 30-45, 35-50, 40-60, 50-70, 70-100, 100-150, 160-220 и 250-330, более предпочтительно из перечня, состоящего из 30-45, 35-50, 40-60, 50-70, 70-100, 100-150, и 160-220, более предпочтительно из перечня, состоящего из 40-60, 50-70, 70-100 и 100-150, где более предпочтительно композиция асфальта, представленная на стадии (1), имеет проникновение иглы of 50-70 или 70-100, где проникновение иглы определяют в соответствии с DIN EN 1426.

12. Способ согласно любому из вариантов осуществления 1-11, где композиция асфальта, представленная на стадии (1), содержит модифицированный битум, предпочтительно модифицированный полимером битум, где более предпочтительно композиция асфальта, представленная на стадии (1), состоит из модифицированного битума, более предпочтительно из модифицированного полимером битума.

13. Способ согласно варианту осуществления 12, где битум модифицирован одним или несколькими соединениями, выбранными из группы, состоящей из термопластичных эластомеров, латекса, термопластичных полимеров, термореактивных полимеров и смесей двух или более из них.

14. Способ согласно варианту осуществления 13, где термопластичные эластомеры выбраны из группы, состоящей из стирол-бутадиен-эластомера (SBE), стирол-бутадиен-стирола (SBS), стирол-бутадиен-каучука (SBR), стирол-изопрен-стирола (SIS), стирол-этилен-бутадиен-стирола (SEBS), терполимера этилен-пропилен-диена (EPDT), сополимера изобутена-изопрена (IIR), полиизобутена (PIB), полибутадиена (PBD), полиизопрена (PI) и смеси двух или более из них.

15. Способ согласно варианту осуществления 13 или 14, где латекс представляет собой природный каучук.

16. Способ согласно любому из вариантов осуществления 13 до 15, где термопластичные полимеры выбраны из группы, состоящей из этиленвинилацетата (EVA), этилен-метилакрилата (ЕМА), этиленбутилакрилата (ЕВА), атактического полипропилена (АРР), полиэтилен (РЕ), полипропилен (РР), поливинилхлорид (PVC), полистирол (PS) и смеси двух или более из них.

17. Способ согласно любому из вариантов осуществления 13-16, где термореактивные полимеры выбраны из группы, состоящей из эпоксидной смолы, полиуретановой смолы, акриловой смолы, фенольной смолы и смесей двух или более из них.

18. Способ согласно любому из вариантов осуществления 12-17, где модифицированный битум модифицирован с использованием одного или нескольких соединений, выбранных из группы, состоящей из химических модификаторов (например, металлоор-ганические соединения, сера, фосфорная кислота (РА), полифосфорная кислота (РРА), сульфоновая кислота, серная кислота, ангидриды карбоновых кислот, сложные эфиры кислот, пероксид дибензоила, силаны, органические и неорганические сульфиды мочевины), переработанные материалы (например, резиновая крошка, пластик), волокна (например, лигнин, целлюлоза, стекловолокно, алюмосиликат магния, полиэфир, полипропилен), добавки, улучшающие адгезию (например, органические амины, амиды), природный асфальт (например, асфальт озера Тринидад (TLA), гильсонит, горный асфальт), антиокси-данты (например, фенолы, цинкорганические соединения, органические соединения свинца), наполнители (например, технический углерод, гашеная известь, известь, летучая зола), модификаторы вязкости (например, флюсовые масла, воски), реакционноспособные полимеры (например, случайный терполимер этилена, акрилового эфира и глицидилме-такрилата, сополимер малеиновый ангидрид-привитый стирол-бутадиен-стирола) и смеси двух или более из них.

19. Способ согласно любому из вариантов осуществления 1-18, одно или несколько термореактивных соединений содержат одно или несколько соединений, выбранных из группы, состоящей из полиизоцианатов, эпоксидных смол, меламиноформальде-гидных смол и смесей двух или более из них, предпочтительно из группы, состоящей из алифатических полиизоцианатов, аралифатических полиизоцианатов, ароматических полиизоцианатов и смесей двух или более из них, более предпочтительно из группы, состоящей из ароматических диизоцианатов, олигомерных ароматических полиизоцианатов и смесей двух или более из них, где более предпочтительно одно или несколько термореактивных соединений содержат смесь одного или более ароматических диизоцианатов с одним или несколькими олигомерными ароматическими полиизоцианатами, причем более предпочтительно одно или несколько термореактивных соединений состоят из смеси одного или нескольких ароматических диизоцианатов с одним или несколькими олигомерными ароматическими полиизоцианатами.

20. Способ согласно варианту осуществления 19, где алифатические полиизоцианаты содержат одно или несколько соединений, выбранных из группы, состоящей из ал-килендиизоцианатов с 4-12 атомами углерода в алкиленовом радикале и смесей двух или более из них, 1,12-додекандииоцианата, 2-этилтетраметилендиизоцианат-1,4, 2-метилпентаметилендиизоцианат-1,5, тетраметилендиизоцианат-1,4, гексаметилендиизо-цианат-1,6, триметилдиизоцианата, тетраметилдиизоцианата, пентаметилдиизоцианата, гексаметилдиизоцианата, гептаметилдиизоцианата, октаметилдиизоцианата, 2-метилпентаметилен-1,5-диизоцианата, 2-этилбутилен-1,4-диизоцианата, пентаметилен-1,5-диизоцианата, бутилен-1,4-диизоцианата, предпочтительно из группы, состоящей из триметилдиизоцианата, тетраметилдиизоцианата, пентаметилдиизоцианата, гексаметилдиизоцианата, гептаметилдиизоцианата, октаметилдиизоцианата, 2-метилпентаметилен-1,5-диизоцианата, 2-этилбутилен-1,4-диизоцианата, пентаметилен-1,5-диизоцианата, бутилен-1,4-диизоцианата и смесей двух или более из них, где более предпочтительно алифатические полиизоцианаты содержат гексаметилендиизоцианат-1,6, причем более предпочтительно алифатические полиизоцианаты состоят из гексаметилендиизоцианата-1,6.

21. Способ согласно варианту осуществления 19 или 20, алифатические полиизоцианаты содержат одно или несколько циклоалифатических соединений, выбранных из группы, состоящей из 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексана (изофорондиизоцианат, IPDI), 1,4-бис (изо цианато метил)цикл ore ксана и/или 1,3-бис(изоцианатометил)циклогексана (HXDI), 1,4-циклогександиизоцианата, 1-метил-2,4-и/или -2,6-циклогександиизоцианата и 4,4'-дициклогексилметандиизоцианата, 2,2'-дициклогексилметандиизоцианата, 2,4'-дициклогексилметандиизоцианата, циклогексан-1,3-диизоцианата, циклогексан-1,4-диизоцианата, 2,4-гексагидротолуолдиизоцианата, 2,6-гексагидротолуолдиизоцианата, 4,4'-дициклогексилметандиизоцианата, 2,2'-дициклогексилметандиизоцианата, 2,4'-дициклогексилметандиизоцианата и смесей двух или более из них, предпочтительно из группы состоящий из 1-изоцианато-3,3,5-триметил-5-изоцианатометил-циклогексана (изофорондиизоцианат, IPDI), 1,4-бис(изоцианатометил)циклогексана и/или 1,3-бис(изоцианатометил)циклогексана (HXDI), 1,4-циклогександиизоцианата, 1-метил-2,4- и/или -2,6-циклогександиизоцианата и 4,4'-дициклогексилметандиизоцианата, 2,2'-дициклогексилметандиизоцианата, 2,4'-дициклогексилметандиизоцианата и смесей двух или более из них.

22. Способ согласно любому из вариантов осуществления 19 - 21, где ароматические полиизоцианаты и предпочтительно ароматические диизоцианаты содержат одно или несколько соединений, выбранных из группы, состоящей из 2,4-толуолдиизоцианата, 2,6-толуо лд иизоцианата, 4,4' - д иф ени лметанд иизо цианата, 2,4'-д ифенил метанд иизоцианата, 2,2'-дифенилметандиизоцианата, 1,5-нафтилендиизо цианата (NDI), 3,3'-диметилдифенилдиизоцианата, 1,2-дифенилэтандиизоцианата, п-фенилендиизоцианата (PPDI) и смесей двух или более из них, предпочтительно из группы, состоящей из 2,4-толуолдиизоцианата (2,4-TDI), 2,6-толуолдиизоцианата (2,6-TDI), 4,4'-дифенилметандиизоцианата (4,4'-MDI), 2,4'-дифенилметандиизоцианата (2,4'-MDI), 2,2'-дифенилметандиизоцианата (2,2'- MDI), неочищенного MDI, полученного при приготовлении MDI, и смесей двух или более из них, более предпочтительно из группы, состоящей из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 2,2'-дифенилметандиизоцианата и смесей двух или более из них (смеси изомеров 4,4'-, 2,4'- и 2,2'-дифенилметандиизоцианата также называются мономерным дифенилметаном или MMDI), где более предпочтительно ароматические полиизоцианаты и предпочтительно ароматические диизоцианаты содержат смесь 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'- дифенилметандиизоцианата, где более предпочтительно ароматические полиизоцианаты и предпочтительно ароматические диизоцианаты состоят из смеси 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'-дифенилметандиизоцианата.

23. Способ согласно любому из вариантов осуществления 19-22, где полиизоцианаты содержат модифицированные полиизоцианаты, предпочтительно модифицированные органические полиизоцианаты и более предпочтительно модифицированные органические полиизоцианаты, содержащие одну или несколько групп сложных эфиров, мочевин, биуретов, аллофанатов, карбодиимидов, изоциануратов, уретдионов, карбаматов и/или уретана.

24. Способ согласно любому из вариантов осуществления 19 - 23, где олигомерные ароматические полиизоцианаты содержат одно или несколько соединений, выбранных из группы, состоящей из полифенилполиметиленполиизоцианатов, полифенилполиэтилен-полиизоцианатов и смесей двух или более из них, предпочтительно из группы, состоящей из одного или нескольких полиметиленполифенилизоцианатов, полиэтиленполифенили-зоцианатов и смесей двух или более из них, где более предпочтительно ароматические полиизоцианаты содержат один или несколько полиметиленполифенилизоцианатов, где более предпочтительно ароматические полиизоцианаты состоят из одного или нескольких полиметиленполифенилизоцианатов.

25. Способ согласно любому из вариантов осуществления 19-24, где олигомерные ароматические полиизоцианаты содержат один или несколько олигомеров, состоящих из высших гомологов ядра одного или нескольких из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'-дифенилметандиизоцианата, где высшие гомологи ядра имеют по меньшей мере 3 ароматических ядер и функциональность по меньшей мере 3.

26. Способ согласно любому из вариантов осуществления 19 - 25, где одно или несколько термореактивных соединений представляют собой полимерный MDI и общее количество 4,4'- MDI в полимерном MDI находится в интервале от 26 до 98 масс. % из расчета на 100 масс. % одного или нескольких термореактивных соединений, предпочтительно в интервале от 30 до 95 масс. % и более предпочтительно в интервале от 35 до 92 масс. %.

27. Способ согласно любому из вариантов осуществления 19 - 26, где одно или несколько термореактивных соединений представляют собой полимерный MDI, и 2 кольца полимерного MDI находятся в интервале от 20 до 62%, более предпочтительно в интервале от 26 до 48 масс. %, и наиболее предпочтительно в интервале от 26 до 48% из расчета на 100 масс. % полимерного MDI.

28. Способ согласно любому из вариантов осуществления 19 - 27, где одно или несколько термореактивных соединений и предпочтительно в целом полиизоцианаты, содержащиеся в них, имеют среднюю изоцианатную функциональность от 2.1 до 3.5, предпочтительно от 2.3 до 3.2, более предпочтительно от 2.4 до 3, более предпочтительно от 2.5 до 2.9 и более предпочтительно от 2.6 до 2.8.

29. Способ согласно любому из вариантов осуществления 1 - 28, где одно или несколько термореактивных соединений имеют содержание железа в интервале от 1 до 100 частей на миллион, предпочтительно от 1 до 80 частей на миллион, более предпочтительно от 1 до 60 частей на миллион, более предпочтительно от 1 до 40 частей на миллион, более предпочтительно от 1 до 20 частей на миллион, более предпочтительно от 1 до 10 частей на миллион и более предпочтительно от 1 до 5 частей на миллион.

30. Способ согласно любому из вариантов осуществления 1 - 29, где одно или несколько термореактивных соединений имеют вязкость от 100 до 3000 мПа*с, особенно предпочтительно от 100 до 1000 мПа*с, особенно предпочтительно от 100 до 600 мПа*с, более конкретно от 200 до 600 мПа*с и особенно от 400 до 600 мПа*с при 25°С.

Способ согласно любому из вариантов осуществления 19 - 30, где эпоксидные смолы содержат одно или несколько соединений, выбранных из группы ароматических эпоксидных смол, циклоалифатических эпоксидных смол и смесей двух или более из них, более предпочтительно одного или нескольких соединений, выбранных из группы, состоящей из бисглицидилового эфира бисфенола A (DGEBA), бисглицидилового эфира бисфенола F, бисглицидилового эфира бисфенола А с гидрированием в кольце, бисглицидилового эфира бисфенола F с гидрированием в кольце, бисглицидилового эфира бисфенола S (DGEBS), тетраглицидилметилендианилина (TGMDA), эпоксидных новолаков (продукты реакции эпихлоргидрина и фенольных смол (новолаки)), 3,4-эпоксициклогексилметила, 3,4-эпоксициклогексанкарбоксилата, диглицидилгексагидрофталата и смесей двух или более из них, где более предпочтительно эпоксидные смолы содержат бисглицидиловый простой эфир бисфенола А и/или бисглицидиловый простой эфир бисфенола F, где более предпочтительно эпоксидные смолы состоят из бисглицидилового простого эфира бисфенола А и/или бисглицидилового простого эфира бисфенола F.

31. Способ согласно любому из вариантов осуществления 19 - 31, где меламино-формальдегидные смолы содержат водную смесь меламиноформальдегидной смолы с содержанием смолы в диапазоне от 50 до 70 масс. % из расчета на 100 масс. % водной смеси меламиноформальдегидной смолы, при этом меламин и формальдегид присутствуют в смоле в молярном соотношении от 1:3 до 1:1, предпочтительно от 1:1.3 до 1:2.0 и более предпочтительно от 1:1.5 до 1:1.7.

32. Способ согласно любому из вариантов осуществления 19 - 32, где меламино-формальдегидные смолы содержат от 1 до 10 масс. % многоатомных спиртов, более предпочтительно от 3 до 6 масс. % многоатомных спиртов, более предпочтительно от 3 до 6 масс. % С2 - С12 диолов, более предпочтительно от 3 до 6 масс. % одного или нескольких соединений, выбранных из группы, состоящей из диэтиленгликоля, пропиленгликоля, бутиленгликоля, пентандиола, гександиола и смесей двух или более из них, а также более предпочтительно 3-6 масс. % диэтиленгликоля.

33. Способ согласно любому из вариантов осуществления 19 - 33, где меламино-формальдегидные смолы содержат от 0 до 8 масс. % капролактама и от 0,5 до 10 масс. % 2-(2-феноксиэтоксиэтокси)-этанола и/или полиэтиленгликоля со средней молекулярной массой от 200 до 1500 каждый, из расчета на 100 масс. % меламиноформальдегидных смол.

34. Способ согласно любому из вариантов осуществления 1 - 34, на стадии (4) смесь гомогенизируют в течение времени в интервале от 3 до 120 с, более предпочтительно от 4 до 90 с, более предпочтительно от 6 до 60 с, более предпочтительно от 8 до 40 с, более предпочтительно от 10 до 30 с, более предпочтительно от 12 до 25 с и более предпочтительно от 15 до 20 с.

35. Способ согласно любому из вариантов осуществления 1 - 35, где на стадии (5) суспензию гомогенизируют в течение времени в интервале от 10 до 120 с, более предпочтительно от 15 до 100 с, более предпочтительно от 20 до 80 с, более предпочтительно от 30 до 60 с и более предпочтительно от 40 до 50 с.

36. Способ согласно любому из вариантов осуществления 1 - 36, где массовое соотношение общего количества одного или нескольких термореактивных соединений и композиции находится в интервале от 0.1 : 99.9 до 25 : 75, более предпочтительно от 0.3 : 99.7 до 15 : 85, более предпочтительно от 0.5 : 99.5 до 10 : 90, более предпочтительно от 0.8 : 99.2 до 7 : 93, более предпочтительно от 1 : 99 до 5 : 95, более предпочтительно от 1.3 : 98.7 до 4 : 96, более предпочтительно от 1.5 : 98.5 до 3.5 : 96.5, более предпочтительно от 1.8 : 98.2 до 3.2 : 96.8, более предпочтительно от 2 : 98 до 3 : 97, более предпочтительно от 2.2 : 97.8 до 2.8 : 97.2 и более предпочтительно от 2.4 : 97.6 до 2.6 : 97.4.

37. Способ согласно любому из вариантов осуществления 1 - 37, где массовое соотношение смеси, полученной на стадии (4), и гранулированного материала, полученного на стадии (2) находится в интервале от 0.5 : 99.5 до 25 : 75, более предпочтительно от 1 : 99 до 20 : 80, более предпочтительно от 1.5 : 98.5 до 15 : 85, более предпочтительно от 2 : 98 до 10 : 90, более предпочтительно от 2.5 : 97.5 до 7 : 93, более предпочтительно от 3 : 97 до 5 : 95 и более предпочтительно от 3.5 : 96.5 до 4.5 : 95.5.

38. Способ согласно любому из вариантов осуществления 1-38, где гранулированный материал, представленный на стадии (2), содержит один или несколько гранулированных материалов, выбранных из группы, состоящей из гравия, регенерированного асфальтового покрытия, песка, одного или нескольких наполнителей и смесей двух или более из них, более предпочтительно из группы, состоящей из известняка, базанита, диабаза, регенерированного асфальтового покрытия и смесей двух или более из них, и более предпочтительно из группы, состоящая из известняка, базанита, диабаза, регенерированного асфальтового покрытия и смесей двух или более из них.

39. Способ согласно любому из вариантов осуществления 1-39, где композиция асфальта, представленная на стадии (1), содержит одну или несколько добавок, ъ предпочтительно один или несколько волокнистых материалов и/или один или несколько восстановителей, где более предпочтительно композиция асфальта, представленная на стадии (1), содержит целлюлозные волокна.

40. Способ согласно варианту осуществления 40, где композиция асфальта, представленная на стадии (1), содержит 10 масс. % или менее одной или нескольких добавок из расчета на 100 масс. % композиция асфальта, предпочтительно 5 масс. % или менее, более предпочтительно 3 масс. % или менее, более предпочтительно 2 масс. % или менее, более предпочтительно 1 масс. % или менее, более предпочтительно 0.5 масс. % или менее и более предпочтительно 0.1 масс. % или менее одной или нескольких добавок из расчета на 100 масс. % композиции асфальта.

41. Способ согласно любому из вариантов осуществления 1 - 41, где гранулированный материал, представленный на стадии (2), содержит от 5 до 100 масс. % регенерированного асфальтового покрытия из расчета на 100 масс. % гранулированного материала, где более предпочтительно гранулированный материал содержит от 10 до 90 масс. %, более предпочтительно от 15 до 80 масс. %, более предпочтительно от 20 до 70 масс. %, более предпочтительно от 25 до 60 масс. %, более предпочтительно от 30 до 50 масс. % и более предпочтительно от 35 до 45 масс. % регенерированного асфальтового покрытия из расчета на 100 масс. % гранулированного материала.

42. Способ согласно любому из вариантов осуществления 1 - 42, где гранулированный материал, представленный на стадии (2), имеет размер зерна в интервале от 0.1 до 70 мм, предпочтительно от 0.3 до 50 мм, более предпочтительно от 0.5 до 40 мм, более предпочтительно от 1 до 30 мм, более предпочтительно от 3 до 25 мм, более предпочтительно от 5 до 20 мм, более предпочтительно от 7 до 15 мм и более предпочтительно от 8 до 11 мм.

43. Способ согласно любому из вариантов осуществления 1 - 43, где добавление на стадии (4) осуществляют путем введения по меньшей мере части одного или нескольких термореактивных соединений в по меньшей мере часть композиции асфальта, где предпочтительно введение осуществляют с помощью дозирующего насоса.

44. Способ согласно любому из вариантов осуществления 1 - 44, где добавление на стадии (4) проводят в приемном баке, предпочтительно в утяжеленном приемном баке.

45. Способ согласно варианту осуществления 45, где композицию асфальта, полученную на стадии (1), добавляют в приемный бак перед добавлением одного или нескольких термореактивных соединений.

46. Способ согласно любому из вариантов осуществления 1 - 46, где гомогенизацию на стадии (4) проводят с помощью одного или нескольких динамических перемешивающих элементов, \ предпочтительно с помощью одного или нескольких циркуляционных насосов, и/или смесителей с большими сдвиговыми усилиями, и/или одной или нескольких мешалок, и/или одного или более шнеков, предпочтительно с помощью одной или нескольких мешалок.

47. Способ согласно любому из вариантов осуществления 1 - 47, где гомогенизацию на стадии (4) проводят с помощью одного или нескольких статических перемешивающих элементов, предпочтительно с помощью одного или нескольких сопел, и/или смесителей Sulzer, и/или смесителей Kenics.

48. Способ согласно любому из вариантов осуществления 1 - 48, где гомогенизацию на стадии (4) проводят по меньшей мере частично в смесительном устройстве, предпочтительно в сосуде с мешалкой с грузом.

49. Способ согласно любому из вариантов осуществления 1 - 49, где гомогенизацию на стадии (4) проводят посредством смешивания, где предпочтительно скорость смешивания находится в интервале от 30 до 12000 оборотов в минуту, предпочтительно от 50 до 8000 оборотов в минуту, более предпочтительно от 100 до 5000 оборотов в минуту, более предпочтительно от 300 до 4000 оборотов в минуту, более предпочтительно от 500 до 3000 оборотов в минуту, более предпочтительно от 800 до 2500 оборотов в минуту, более предпочтительно от 1000 до 2000 оборотов в минуту, более предпочтительно от 1200 до 1800 оборотов в минуту и более предпочтительно от 1400 до 1600 оборотов в минуту.

50. Способ согласно любому из вариантов осуществления 1 - 50, где добавление на стадии (5) проводят путем введения по меньшей мере части смеси, полученной на стадии (4), в по меньшей мере часть гранулированного материала, полученного на стадии (2), где введение предпочтительно проводят с помощью дозировочного насоса.

51. Способ согласно любому из вариантов осуществления 1-51, где гомогенизацию на стадии (5) проводят с помощью одного или нескольких динамических перемешивающих элементов, более предпочтительно с помощью одной или нескольких мешалок и/или одного или нескольких шнеков, более предпочтительно с помощью смесителя двойного вала принудительного действия (двухвальная мешалка).

52. Способ согласно любому из вариантов осуществления 1 - 52, где гомогенизацию на стадии (5) проводят в смесительном устройстве, где предпочтительно смесительное устройство является частью асфальтосмесительной установки.

53. Способ согласно варианту осуществления 53, где гранулированный материал, полученный на стадии (2), добавляют в смесительное устройство перед добавлением смеси, полученной на стадии (4).