Настоящее изобретение относится к композиции, подходящей для применения в качестве связующего вещества для лигноцеллюлозного материала или минеральных волокон, то есть стеклообразных волокон, сделанных человеком (MMVF), например стеклошлака или каменной ваты, то есть стекловаты, к способу для получения такой композиции, продукту, снабженному таким связующим веществом, и к применению указанной композиции как связующего вещества для минерального волокна или лигноцеллюлозного материала.

Продукты из стекловаты обычно содержат минеральные волокна, связанные вместе посредством отвержденного термореактивного полимерного материала. Один или несколько потоков расплавленного стекла, шлака или каменной ваты вытягиваются в волокна и нагнетаются в формовочную камеру, где они отлагаются как ткань на движущийся конвейер. Волокна, во время присутствия в воздухе в формовочной камере и еще теплыми, опрыскивают связующим веществом. Покрытую волокнистую ткань затем транспортируют из камеры в вулканизационную печь (150-320°С), где нагретый воздух нагнетается через мат для отверждения связующего вещества и связывания волокон стекловаты жестким образом вместе.

Фенолоформальдегидные связующие вещества широко используют в производстве стекловаты, так как они имеют низкую вязкость в неотвержденном состоянии, даже еще образуют жесткую термореактивную полимерную матрицу для минеральных волокон при отверждении. Однако использование фенолоформальдегидных связующих веществ становится все больше и больше нежелательным из-за применения и высвобождения нежелательных для окружающей среды химикатов по данному способу. Во время применения и отверждения связующих веществ после предоставления их минеральным волокнам высвобождаются фенол, формальдегид и аммиак. В основном от 20 до 30% примененного фенолоформальдегидного связующего вещества теряется во время испарения воды в охлаждающемся потоке крученых волокон и во время сушки/отверждения матов в печи; данные количества оказываются в водном потоке конденсированных отходов, который затем нуждается в очистке.

Из патента США 4904522 также известно применение водных дисперсий полиизоцианатов в качестве связующих веществ для стекловолокна. При сравнении с известными фенолоформальдегидными смолами связующие вещества на основе полиизоцианата отверждаются при более низкой температуре, не распадаются на летучие мономеры, проявляют по меньшей мере ту же эффективность и не являются потенциальным источником формальдегида. Однако связующие вещества на основе полиизоцианата, раскрытые в патенте США 4904522, имеют относительно высокие количества немодифицированных мономерных диизоцианатов. Так как присутствие мономерных диизоцианатов может привести к промышленным гигиеническим проблемам, было бы полезно снизить содержание мономерных диизоцианатов в максимально возможной степени.

Другой недостаток связующих веществ на основе полиизоцианата, раскрытых в патенте США 4904522, состоит в трудности достижения полного отверждения во время последующего нагревания в матах стекловолокна в зоне печи. Во время изготовления матов стекловолокна волокна обрабатывают водными связующими веществами на основе полиизоцианата и непрерывно прогоняют через зону печи для испарения воды и отверждения полимеров на основе полиизоцианата. Когда в качестве связующих веществ используют диспергированные в воде полиизоцианаты, вода служит как ко-реагент для изоцианатных групп, чтобы образовать полиуретаны. Если содержание изоцианата в связующем веществе на основе полиизоцианата является слишком высоким, вода испаряется в зоне печи, прежде чем взаимодействие завершено, и в результате этого получают неотвержденный, не пригодный для использования мат из стекловолокна.

Следующий недостаток состоит в том, что даже если предпочтительные полиизоцианаты патента США 4904522, то есть полифенилполиметиленполиизоцианаты, обладают низким давлением пара при температуре окружающей среды, они все же содержат высокие количества (до 70% масс.) мономерных дифенилметандиизоцианатов. Под воздействием высоких температур в зоне печи данные мономерные диизоцианаты могут улетучиваться, что приводит к высоким концентрациям в выхлопных газах. Данное явление представляет собой опасность для окружающей среды, если эти выхлопные газы поступают в атмосферу рабочего места или в воздух, окружающий производственную установку.

Один способ для уклонения от неотвержденных связующих веществ на основе полиизоцианата состоит во включении катализаторов, которые ускоряют изоцианат/водное взаимодействие связующих веществ на основе полиизоцианата, диспергированных в воде. Однако данный способ также не приводит к полному отверждению полиизоцианата до испарения воды в зоне печи и/или дает продукты неприемлемо низкой прочности.

В соответствии с этим предмет настоящего изобретения состоит в том, чтобы предложить связующие вещества, которые преодолевают недостатки ранее описанных связующих веществ.

Согласно настоящему изобретению предложена композиция связующего вещества, содержащая органический полиизоцианат, соединение, реакционно-способное для изоцианатной группы, и катализатор, ускоряющий тримеризацию изоцианата. Указанную композицию можно использовать для связывания минерального волокна или лигноцеллюлозного материала. За счет использования композиции связующего вещества по настоящему изобретению высвобождение изоцианата в окружающую среду при отверждении при повышенной температуре сильно снижено и в конечном продукте почти не остается непрореагировавший изоцианат. Соединение, реакционно-способное для изоцианатной группы, реагирует с изоцианатом и повышает молекулярную массу полимера, тем самым предотвращая испарение. Дополнительное количество катализатора тримеризации нацелено на то, чтобы получить улучшенное взаимодействие.

Дополнительные выходы формальдегида значительно снижены.

Матовая поверхность стекловолокна может отверждаться быстрее, что таким образом приводит к повышенной производительности без главных инвестиций. Более быстрое изготовление получают при более низких температурах отверждения, приводящих таким образом к консервации энергии.

Структурная прочность продуктов из стекловаты, скрепленных связующим веществом настоящего изобретения, повышена по отношению к продуктам предшествующего уровня, что предоставляет выбор для снижения нагрузки полимера при получении аналогичных свойств.

Патент США 5372875 описывает способ получения водной двухкомпонентной полиуретанобразующей композиции посредством а) диспергирования в воде полиизоцианата, который имеет содержание изоцианата, равное по меньшей мере 12% масс., и b) также посредством смешивания с водой либо перед, во время, либо после диспергирования полиизоцианата, полигидроксильного соединения, которое i) имеет молекулярную массу от 62 до 10000, ii) содержит по меньшей мере две гидроксильные группы, iii) является растворимым в воде или диспергированным в воде, iv) не содержит группы мочевины или уретана и v) выбрано из группы сложных полиэфиров, полилактонов, поликарбонатов, простых полиэфиров, простых политиоэфиров, полиацеталей, сложных эфиров простых полиэфиров, амидов сложных полиэфиров и полиамидов, где эквивалентное отношение изоцианатных групп к гидроксильным группам составляет от 0,8:1 до 6:1. Полиуретанобразующая композиция, приготовленная по данному способу, может быть использована как связующее вещество для стекловолокна.

Патент США 5372875 упоминает о добавлении катализаторов, которые ускоряют изоцианатгидроксильное взаимодействие, но хранит молчание в отношении катализаторов, которые ускоряют тримеризацию изоцианата.

Подходящие полиизоцианаты для применения при получении полиизоцианатов, предназначенных для диспергирования в воде в соответствии с настоящим изобретением, включают алифатические, циклоалифатические, аралифатические, ароматические и гетероциклические полиизоцианаты.

Природа полиизоцианатов, использованных в качестве связующего вещества, не является критической, хотя они должны иметь высокую температуру кипения такую, чтобы они не испарялись в какой-либо значительной степени при 100°С. Это предохраняет значительные количества связующего вещества от испарения и присутствия в выхлопных газах во время применения затвердевания адгезива, как это имеет место в случае с обычными фенолоформальдегидными смолами.

Предпочтительно прежде чем быть диспергированными в воде, полиизоцианаты имеют содержание изоцианата, равное по меньшей мере 12%, предпочтительно по меньшей мере приблизительно 15% и предпочтительнее по меньшей мере приблизительно 20% или даже по меньшей мере приблизительно 30% масс. в расчете на массу полиизоцианата. Полиизоцианаты, имеющие меньшее содержание изоцианата и приготовленные, например, взаимодействием мономерного полиизоцианата с полиолом с высокой молекулярной массой, имеют достаточно высокие вязкости такие, что их трудно диспергировать в воде, даже если они гидрофильно модифицированы.

Примеры подходящих мономерных полиизоцианатов включают 1,6-гексаметилендиизоцианат, 1,12-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3- и/или -1,4-диизоцианат, 1-изоцианато-3,3,5-триметил-5-изоцианометилциклогексан (изофорондиизоцианат), 2,4- и/или 2,6-гексагидротолуилендиизоцианат, гексагидро-1,3- и/или -1,4-фенилендиизоцианат, пергидро-2,4'- и/или -4,4'-дифениленметандиизоцианат, 1,3- и/или 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуилендиизоцианат, дифенилметан-2,4'- и/или -4,4'-диизоцианат, нафталин-1,5-диизоцианат, трифенилметан-4,4',4''-триизоцианат и полифенилполиметиленполиизоцианаты, полученные фосгенированием продуктов конденсации анилин/формальдегид.

Также подходящими являются аддукты полиизоцианатов, содержащие группы мочевины, биурета, уретана, аллофаната, уретдиона или карбодиимида или изоциануратные кольца. Данные аддукты могут быть получены из любых известных мономерных полиизоцианатов, особенно из набора, представленного выше, известными способами. При использовании высоколетучих диизоцианатов с малой молекулярной массой особенно предпочитают превращать данные диизоцианаты в аддукты с более низкими содержаниями мономерного диизоцианата до диспергирования их в воде.

Также можно использовать смеси любых из данных мономерных полиизоцианатов и/или аддуктов полиизоцианатов.

В основном особенно предпочитают использовать легкодоступные полиизоцианаты, такие как полифенилполиметиленполиизоцианаты (неочищенный «MDI» или «полимерный MDI») и аддукты полиизоцианата, содержащие группы карбодиимида, группы уретана, группы аллофоната, группы изоцианурата, группы уретдиона или группы биурета, особенно группы на основе 2,4- и/или 2,6-толуилендиизоцианата («TDI»), 1,6-гексаметилендиизоцианата, изофорондиизоцианата и их смесей.

Полиизоцианаты или аддукты полиизоцианатов, применяемые для получения композиций связующего вещества по настоящему изобретению, могут быть использованы в их немодифицированной, гидрофобной форме или предпочтительно они переводятся в гидрофильные смешиванием с внешними эмульгаторами или взаимодействием с катионными, анионными и/или неионными соединениями, содержащими группы, реакционноспособные для изоцианатной группы. Компоненты реакции, которые обеспечивают диспергируемость полиизоцианатов, включают соединения, содержащие латеральные или терминальные, гидрофильные единицы этиленоксида и соединения, содержащие ионные группы или потенциальные ионные группы.

Соединения, содержащие латеральные или терминальные, гидрофильные единицы этиленоксида, включают по меньшей мере одну, предпочтительно одну группу, реакционноспособную для изоцианата, и использованы в количестве, достаточном для того, чтобы обеспечить содержание гидрофильных единиц этиленоксида вплоть до приблизительно 40% масс., предпочтительно приблизительно от 5 до 40% масс. и предпочтительнее приблизительно от 10 до 35% масс. в расчете на массу полиизоцианата. Соединения, содержащие ионные группы или потенциально ионные группы, включают по меньшей мере одну, предпочтительно две группы, реакционно-способные для изоциата, и использованы в количестве вплоть до приблизительно 120 мэкв., предпочтительно приблизительно от 5 до 80 мэкв., предпочтительнее приблизительно от 10 до 60 мэкв. и наиболее предпочтительно приблизительно от 15 до 50 мэкв. на 100 г полиизоцианата.

В дополнение к вышеуказанным гидрофильным модификаторам, которые химически включены в полиизоцианаты, также можно использовать внешние эмульгаторы, которые могут быть анионогенными, катионогенными или неионогенными. Кроме того, когда устойчивость дисперсии не является особым требованием, можно диспергировать полиизоцианат в воде при отсутствии эмульгаторов использованием смесителей с высоким сдвигом.

Полиизоцианаты, используемые в настоящем изобретении, предпочтительно имеют функциональность, равную по меньшей мере 2, предпочтительнее по меньшей мере 2,2. Данные соединения могут быть получены взаимодействием полиизоцианатов, имеющих функциональности более чем 2, с монофункциональным соединением, содержащим гидрофильные группы, при условии, что средняя функциональность остается равной по меньшей мере 2. Предпочтительные полиизоцианаты, предназначенные для использования в настоящем изобретении, представляют собой так называемые эмульгирующиеся полиизоцианаты, в частности эмульгирующийся MDI, как было описано в следующих патентных публикациях: ЕР 18061, ЕР 516361, GB 1523601, GB 1444933, GB 2018796; все включены в настоящее описание ссылкой.

Такие эмульгирующиеся полиизоцианаты являются коммерчески доступными от фирмы Huntsman под торговыми названиями SUPRASEC 1041, SUPRASEC 1042, SUPRASEC 2405, SUPRASEC 2408, SUPRASEC 2419 и RUBINATE 1780 (SUPRASEC и RUBINATE являются товарными знаками от Huntsman LLC).

Присутствие воды в водных дисперсиях связующего вещества или эмульсиях также используют для охлаждения волокон, когда связующее вещество применяют на линию по изготовлению волокна вскоре после плавления/волокнообразования.

Для изготовления панелей более высокой плотности (плотность обычно выше 100 кг/м3 или даже выше 200 кг/м3) иногда используют охлажденные волокна и при данных обстоятельствах можно использовать меньше воды или воду не использовать.

Дисперсии на основе полиизоцианата обычно имеют содержание твердых веществ, равное приблизительно от 2 до 100% масс., предпочтительно приблизительно от 2 до 96% масс., предпочтительнее приблизительно от 5 до 90% масс.

Для способа охлажденного волокна содержание твердых веществ обычно составляет от 50 до 100% масс., для способа горячего волокна оно обычно составляет от 8 до 50% масс.

В соответствии с настоящим изобретением композиция связующего вещества также содержит одно или несколько полифункциональных соединений, реакционно-способных для изоцианатной группы, которые предпочтительно являются либо растворимыми в воде, либо диспергируемыми в воде, необязательно в присутствии внешнего эмульгатора. Полифункциональные соединения, реакционно-способные для изоцианатной группы, реагируют с полиизоцианатами на последующей стадии нагревания, во время которой вода испаряется.

Примеры подходящих полифункциональных соединений, реакционно-способных для изоцианатной группы, включают полигидроксильные соединения, полиамины, меркаптаны, карбоновые кислоты, мочевину и амиды.

Подходящие полигидроксильные соединения обычно имеют молекулярную массу от 62 до 10000, содержат две или более гидроксильные группы, являются либо растворимыми в воде, либо диспергируемыми в воде, необязательно в присутствии внешнего эмульгатора, и выбраны из полигидроксильных сложных полиэфиров, полилактонов, поликарбонатов, простых полиэфиров, простых политиоэфиров, полиацеталей, сложных эфиров простых полиэфиров, амидов сложных полиэфиров и полиамидов.

Полигидроксильные соединения известны из химии полиуретанов и обычно имеют молекулярную массу от 400 до 10000, предпочтительно от 1000 до 6000. Также подходящими являются известные полиолы с низкой молекулярной массой, имеющие молекулярную массу от 32 до менее чем 400.

Преимущество полигидроксильных соединений, которые становятся водорастворимыми или вододиспергирующимися за счет химически включенных эмульгаторов с превышением тех же характеристик для соединений, которые становятся водорастворимыми или вододиспергирующимися за счет применения внешнего эмульгатора, заключается в том, что уничтожается стадия экстрасмешивания для приготовления смеси эмульгатора с полигидроксильным соединением. Любое из ранее указанных полигидроксильных соединений может стать водорастворимым или вододиспергирующимися за счет включения единиц полиэтиленоксида, солевых (ионных) групп или потенциальных солевых (ионных) групп, которые затем нейтрализуются во время их получения.

Предпочтительные водорастворимые или вододиспергирующиеся/эмульгирующиеся полигидроксильные соединения для применения в данном изобретении представляют собой сложные олигоэфирполиолы, в частности ароматические сложные олигоэфирполиолы. Преимущество использования ароматических сложных олигоэфирполиолов состоит в том, что пожарная безопасность продукта, объединенного с настоящим связующим веществом, также улучшена. Также ароматические сложные олигоэфирполиолы превосходят простые полиэфирполиолы по прочности на изгиб конечного продукта.

Другие подходящие полигидроксильные соединения для применения в настоящем изобретении включают простые полиэфирполиолы, имеющие относительно высокое содержание этиленоксида, предпочтительно по меньшей мере 50 или даже по меньшей мере 65% масс. (в расчете на массу простого полиэфирполиола), такие как коммерчески доступные продукты Perstorp P3380 (образец фирмы Pertsort Polyol), DALTOCEL F526, F555, F442 и F444 (все образцы фирмы Huntsman) и также простые полиэфирполиолы с введенным сорбитом, такие как коммерчески доступный Voranol G2005 (образец фирмы Dow).

Сложные олигоэфирполиолы для применения в настоящем изобретении преимущественно имеют среднюю функциональность, равную приблизительно от 1,8 до 8, предпочтительно приблизительно от 1,8 до 5 и предпочтительнее приблизительно от 2 до 2,5. Величины их гидроксильного числа обычно находятся внутри интервала приблизительно от 15 до 750, предпочтительно приблизительно от 30 до 550 и предпочтительнее приблизительно от 200 до 550 мг КОН/г. Предпочтительно сложные олигоэфирполиолы имеют кислотное число между 0,1 и 20 мг КОН/г, обычно кислотное число может доходить вплоть до 90 мг КОН/г.

Сложные олигоэфирполиолы могут быть получены известными способами из поликарбоновой кислоты или производного кислоты, такого как ангидрид или сложный эфир поликарбоновой кислоты, и любого компонента полиола. Поликислота и/или компоненты полиола могут быть использованы в виде смеси двух или более соединений при получении сложных олигоэфирполиолов.

Полиолы могут быть алифатическими, циклоалифатическими, ароматическими и/или гетероциклическими. Алифатические многоатомные спирты с низкой молекулярной массой, такие как алифатические двухатомные спирты, имеющие не более чем приблизительно 20 атомов углерода, являются в большой степени удовлетворительными. Полиолы необязательно могут включать заместители, которые являются инертными в реакции, например, хлор- и бромзаместители, и/или могут быть ненасыщенными. Также могут быть использованы подходящие аминоспирты, такие как, например, моноэтаноламин, диэтаноламин, триэтаноламин или тому подобное. Предпочтительный полиол представляет собой гликоль. Гликоли могут содержать гетероатомы (например, тиодигликоль) или могут состоять исключительно из углерода, водорода и кислорода. Они представляют собой преимущественно простые гликоли общей формулы CnH2n(OH)2 или полигликоли, различающиеся введением эфирных звеньев в углеводородную цепь, изображенную общей формулой CnH2nO(OH)2. Примеры подходящих многоатомных спиртов включают: этиленгликоль, пропиленгликоль-(1,2) и -(1,3), бутиленгликоль-(1,4) и -(2,3), гександиол-(1,6), октандиол-(1,8), неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метил-1,3-пропандиол, глицерин, триметилолэтан, гексантриол-(1,2,6), бутантриол-(1,2,4), хинол, метилглюкозид, триэтиленгликоль, тетраэтиленгликоль и высшие полиэтиленгликоли, дипропиленгликоль и высшие полипропиленгликоли, диэтиленгликоль, глицерин, пентаэритрит, триметилолпропан, сорбит, маннит, дибутиленгликоль и высшие полибутиленгликоли. Особенно подходящие полиолы представляют собой алкиленгликоли и оксиалкиленгликоли, такие как этиленгликоль, диэтиленгликоль, дипропиленгликоль, триэтиленгликоль, трипропиленгликоль, тетраэтиленгликоль, тетрапропиленгликоль, триметиленгликоль, тетраметиленгликоль и 1,4-циклогександиметанол (1,4-бис-гидроксиметилциклогексан).

Компонент полидикарбоновой кислоты может быть алифатическим, циклоалифатическим, ароматическим и/или гетероциклическим и необязательно может быть замещенным, например, атомами галогена и/или может быть незамещенным. Примеры подходящих карбоновых кислот и их производных для получения сложных олигоэфирполиолов включают: щавелевую кислоту, малоновую кислоту, адипиновую кислоту, глутаровую кислоту, янтарную кислоту, пимелиновую кислоту, субериновую кислоту, азелаиновую кислоту, себациновую кислоту, фталевую кислоту, ангидрид фталевой кислоты, ангидрид терефталевой кислоты, изофталевую кислоту, терефталевую кислоту, тримеллитовую кислоту, ангидрид тетрагидрофталевой кислоты, диангидрид пиромеллитовой кислоты, ангидрид гексагидрофталевой кислоты, ангидрид тетрахлорфталевой кислоты, эндометилентетрагидрофталевый ангидрид, ангидрид глутаровой кислоты, малеиновую кислоту, ангидрид малеиновой кислоты, сложный диметиловый эфир терефталевой кислоты, сложный бис-гликолевый эфир терефталевой кислоты, фумаровую кислоту, двухосновные и трехосновные ненасыщенные жирные кислоты, необязательно смешанные с моноосновными ненасыщенными жирными кислотами, такими как олеиновые кислоты.

Хотя сложные олигоэфирполиолы можно готовить по существу из чистых реагирующих веществ, можно использовать более сложные ингредиенты, такие как боковой погон, отходы или остатки скрапа от производства фталевой кислоты, терефталевой кислоты, диметилтерефталата, полиэтилентерефталата, и тому подобное. Данные композиции можно превращать взаимодействием с полиолами в сложные олигоэфирполиолы с помощью обычных процедур трансэтерификации или этерификации.

Получение сложных олигоэфирполиолов завершают простым взаимодействием поликарбоновой кислоты или производных кислоты с полиольным компонентом по известному способу, пока гидроксильные и кислотные числа реакционной смеси не попадают в требуемый диапазон. После трансэтерификации или этерификации продукт реакции необязательно может быть подвергнут взаимодействию с алкиленоксидом.

Термин «сложный олигоэфирполиол», как он использован в настоящем описании, включает незначительные количества непрореагировавшего полиола, остающегося после приготовления сложного олигоэфирполиола, и/или неэтерифицированного полиола (например, гликоля), добавленного после приготовления. Сложный олигоэфирполиол преимущественно может включать вплоть до приблизительно 40% масс. свободного гликоля. Предпочтительно содержание свободного гликоля составляет от 2 до 30, предпочтительнее от 2 до 15% масс. от общего компонента сложного олигоэфирполиола.

В алифатическом сложном олигоэфирполиоле как полиол, так и поликарбоновая кислота, используемые для получения сложного олигоэфирполиола, представляют собой алифатические соединения. Однако некоторые компоненты полиола или поликарбоновой кислоты могут быть ароматической природы, причем ароматичность алифатического сложного олигоэфирполиола (выраженная в виде % масс. групп, содержащих по меньшей мере одно ароматическое кольцо на молекулу) равна меньше 50%.

В ароматическом сложном олигоэфирполиоле по меньшей мере один компонент полиола или поликарбоновой кислоты, предпочтительно кислота, представляет собой ароматическое соединение, и ароматичность равна по меньшей мере 50%. Особенно применимыми являются сложные олигоэфирполиолы, где кислотный компонент предпочтительно содержит по меньшей мере 30% масс. остатков фталевой кислоты (или ее изомеров). Предпочтительно ароматичность ароматического сложного олигоэфирполиола составляет от 70 до 90%.

Предпочтительные ароматические сложные олигоэфирполиолы для применения в настоящем изобретении включают STEPANPOL PS2352, PS3152 и PS1752, все коммерчески доступны от фирмы Stefan, Hoopol F-1394, F-3362, F-4361, F-4396 и F-7021, все коммерчески доступны от фирмы Syntesia и Isoexter 3061, 3557 и 4404, все коммерчески доступны от фирмы Coim.

Полигидроксильные соединения добавляют к связующим композициям в количестве, которое достаточно для того, чтобы обеспечивать эквивалентное отношение изоцианатных групп к гидроксильным группам (не принимая в расчет гидроксильные группы воды) от 2:1 до 30:1, предпочтительно от 5:1 до 10:1.

Согласно настоящему изобретению является предпочтительным включение катализатора, который ускоряет реакцию тримеризации изоцианата. Катализатор можно добавлять предпочтительно в полигидроксильную композицию или в воду для диспергирования.

Добавление такого катализатора особенно полезно, когда выпарена вся вода на стадии отверждения и непрореагировавший мономер еще присутствует. Остающийся мономер затем может реагировать с образованием полиизоциануратов, приводя к полному отверждению связующего вещества. Данное взаимодействие также быстро снизит присутствие непрореагировавших мономерных полиизоцианатов, которые могут улетучиваться под воздействием высоких температур в печи для вулканизации.

Включение катализаторов, которые ускоряют взаимодействие изоцианат/вода (как описано в патенте США 5372875), чтобы избежать остающихся мономеров, не приводит к полному отверждению полиизоцианатного связующего вещества перед испарением воды в зоне печи. Кроме того, добавление более значительных количеств катализаторов реакции изоцианат/вода приведет к предварительному отверждению связующего вещества перед стадией образования мата. Также сила связующего продукта является неудовлетворительной.

Любое соединение, которое катализирует реакцию тримеризации изоцианата (образование изоцианурата), можно использовать в качестве катализатора тримеризации в настоящем изобретении, а именно третичные амины, триазины и наиболее предпочтительно металлические соли катализаторов тримеризации.

Особенно предпочтительной группой являются соли щелочных металлов органических карбоновых кислот, такие как ацетат калия (коммерчески доступный как Polycat 46 (образец фирмы Air Products) и Catalyst LB (образец фирмы Huntsman)) или 2-этилгексаноат калия (коммерчески доступный как Dabco K15 (образец фирмы Air Products)), так как они не ускоряют взаимодействие изоцианат/вода. Избыточное взаимодействие изоцианат/вода приведет к предварительному отверждению.

Катализаторы тримеризации обычно используют в количестве от 0,001 до 10% масс. в расчете на общий связующий препарат с исключением воды, предпочтительно от 0,1 до 5% масс., наиболее предпочтительно от 0,5 до 2,0% масс.

Кроме катализатора, ускоряющего тримеризацию, можно добавлять катализатор для контроля отверждения полиуретана. Но в предпочтительных вариантах осуществления такой катализатор отсутствует.

Примеры таких подходящих катализаторов представляют собой известные катализаторы в чистом виде и включают третичные амины, такие как триэтил-, трипропил-, трибутил- и триамиламин, N-метилморфолин, N,N-диметилциклогексиламин, N,N-диметилбензиламин, 2-метилимидазол, пиримидин, диметиламин и триэтилендиамин. Примеры третичных аминов, содержащих атомы водорода, реакционно-способные для изоцианата, представляют собой триэтаноламин и N,N-диметилэтаноламин. Другие подходящие катализаторы представляют собой силаамины, имеющие связи углерод-кремний, и азотсодержащие основания, такие как гидроксиды тетраалкиламмония, гидроксиды щелочных металлов, феноляты щелочных металлов и алкоголяты щелочных металлов. В качестве катализаторов также можно использовать металлоорганические соединения, особенно органические соединения олова.

Согласно настоящему изобретению также можно использовать ингибиторы реакции, например, кислоты, такие как хлористоводородная кислота, органические кислоты или галогенангидриды органических кислот. Предпочтительные кислоты представляют собой дикарбоновые кислоты или карбоновые кислоты, содержащие другой реакционно-способный для изоцианата атом водорода кроме атома водорода по кислотной группе, чтобы получить функциональность, равную по меньшей мере 2, для осуществления функции в качестве удлинителя цепи или поперечного сшивателя. Примером такой кислоты является молочная кислота. Молочная кислота изменяет температуру активации катализатора до более высоких температур, тем самым исчезает предварительное отверждение полимера на волокне до того, как оно нагревается в печи (мат низкой плотности) или прессуется горячим (панель более высокой плотности).

Данные ингибиторы реакции обычно используют в количествах, заключенных в интервале от 0,1 до 2% масс. в расчете на связывающую композицию с исключением какой-либо воды.

Для улучшения смачивания волокон можно добавлять сурфактанты, чтобы снизить поверхностное натяжение эмульсии. Подходящие, влияющие на поверхностное натяжение агенты представляют собой канифольное мыло, насыщенные или ненасыщенные жирные кислоты, гидроксистеарат натрия, лаурилсульфат, алкилбензолсульфоновые кислоты, нормальные алкилбензолсульфоновые кислоты, алкансульфонаты, полиоксиэтиленалкиловые(фениловые)простые эфиры, сложные эфиры серной кислоты и полиоксиэтиленалкиловых(фениловых)простых эфиров или их соли, сложные эфиры фосфорной кислоты и полиоксиэтиленалкиловых(фениловых)простых эфиров или их соли, белковые материалы, алкенилсульфоянтарные кислоты и α-олефинсульфонаты. Другие подходящие сурфактанты включают, например, производные полиалкиленоксида, полученные добавлением 10 или более молей алкиленоксидов, таких как этиленоксид и пропиленоксид, к алифатическим одноатомным спиртам с 6-30 атомами углерода в молекулах, таким как октадециловый спирт и стеариловый спирт, или к алициклическим одноатомным спиртам с 6-30 атомами углерода в молекулах, или к моновалентным меркаптанам с 6-30 атомами углерода в молекулах, таким как додецилмеркаптан, или к алкилфенолам с 6-30 атомами углерода в молекулах, таким как нонилфенол, или к аминам с 6-30 атомами углерода в молекулах, таким как додециламин, или к карбоновым кислотам с 6-30 атомами углерода в молекулах, таким как лауриловая кислота и стеариновая кислота; алкилдифенилэфиросульфонаты, полученные простым эфирным связыванием двух фенильных групп, имеющих группу сульфоновой кислоты, которые могут содержать алкильную или алкоксильную группу в качестве заместителя; различные виды анионогенных сурфактантов; различные виды катионогенных сурфактантов, такие как ацетат алкиламина и хлорид алкилтриметиламмония; различные виды неионогенных сурфактантов и различные виды амфотерных сурфактантов.

Предпочтительными в качестве сурфактантов являются диметилсилоксаны, модифицированные простыми полиэфирами, наиболее предпочтительны такие, которые имеют короткую силоксановую цепь.

Данные сурфактанты можно также добавлять к изоцианату для снижения его поверхностного натяжения и повышения способности к смачиванию после того, как основное количество воды испарилось.

Такие сурфактанты используют в количествах, изменяющихся от 0,01 до 1% масс. в расчете на общую связывающую композицию с исключением воды.

Стандартные связующие добавки могут улучшать связующее вещество. Примеры таких добавок включают ускорители адгезии, такие как силаны для улучшения адгезии на стекле, стабилизаторы для предотвращения разложения при действии тепла и УФ-света и поверхностно-активные соединения.

Предпочтительный ускоритель адгезии представляет собой аминопропилсилан. Данный ускоритель можно добавлять в водный поток, и он экстремально быстро будет реагировать с полиизоцианатом на стадии эмульгирования или диспергирования.

Можно также добавлять наполнители, такие как глина, силикаты, сульфат магния, и пигменты, такие как оксид титана, а также и агенты для гидрофобизации, такие как силаны, фторсодержащие соединения, масла, минералы и силиконовое масло (реакционноспособные или нереакционноспособные).

Полиизоцианурат сам по себе уже является более пожаробезопасным, чем полимочевина или полиуретаны, что является дополнительным преимуществом настоящего изобретения, но не ограничивает применения дополнительных ингибиторов огня.

Согласно предпочтительному варианту осуществления полигидроксильного соединения катализатор тримеризации и необязательно другие добавки первыми добавляют в воду. Композицию полиизоцианата, необязательно также содержащую некоторое количество сурфактанта, затем смешивают с водной композицией путем перемешивания в потоке предпочтительно как раз перед применением на волокна.

Предпочтительная композиция связующего вещества содержит следующие ингредиенты в следующих количественных интервалах:

эмульгирующийся MDI: 100 ч.м./часть по массе/pbw

сурфактант 1 (добавленный в композицию полиизоцианата): от 0,1 до 1, предпочтительно 0,5% масс. на связующие твердые вещества

вода: от 0 до 2000 ч.м.

катализатор тримеризации: от 0,5 до 2,0, предпочтительно 1,5% масс. на связующие твердые вещества

ускоритель адгезии: от 0,2 до 2, предпочтительно 0,5% масс. на связующие твердые вещества

сурфактант 2 (добавленный в водную полигидроксильную композицию): от 0,05 до 0,5, предпочтительно 0,2% масс. на воду

молочная кислота: от 0,1 до 2, предпочтительно 1,2% масс. на связующие твердые вещества

сложный олигоэфирполиол: от 20 до 60 ч.м.

Настоящую композицию связующего вещества можно применять в комбинации с другими композициями связующего вещества, такими как, например, фенолоформальдегидные смолы, крахмал, модифицированный крахмал, полисахариды, фурфураль, акриловые волокна, поливиниловый спирт, целлюлоза и карбоксиметилцеллюлоза.

Настоящую композицию связующего вещества можно применять для связывания различных материалов, но предпочтительно можно применять для связывания лигноцеллюлозного материала или особенно минеральных волокон.

Если применять для связывания минеральных волокон, то композицию связующего вещества предпочтительно наносят опрыскиванием на расплавленные волокна стекла или минеральные волокна и затем подвергают отверждению при температуре в основном от 150 до 260°С, предпочтительно приблизительно от 150 до 170°С. Одно из преимуществ настоящей композиции связующего вещества по отношению к связующим веществам предшествующего уровня техники состоит в том, что можно использовать более низкие температуры для отверждения, что также снижает вероятность потери полимера.

Раствором связующего вещества можно проводить опрыскивание волокон, для чего возможно использовать как периферический, так и центральный опрыскиватели. Поскольку изоцианат будет реагировать с водой, в которой он эмульгирован, предпочтительный способ обработки состоит в том, чтобы смешивать два компонента в распылительной насадке или очень быстро перед ней, чтобы предотвратить реакции гелеобразования или образования осадка.

Связующее вещество обычно применяют к волокнам в количественном интервале от 2 до 10%, предпочтительно от 4 до 8%, даже более предпочтительно от 4 до 5% масс. (исключая воду) в расчете на волокна стекловаты.

Другие добавки, обычно используемые в производстве потолочных плит из стекловаты, подобные ингибиторам опудривания, красителям, одорантам, наполнителям и т.д., можно добавлять отдельно или подмешиванием в один или несколько разбавленных потоков связующего вещества.

Однако также возможно применять связующее вещество к стекловате на последующей стадии изготовления изолирующего материала, например, опрыскиванием его на первичной инфраструктуре на конвейере или даже на более поздней стадии. Можно также применять дополнительное связующее вещество на такой отдельной и более поздней стадии, получая при этом материал с улучшенной устойчивостью и/или прочностью. Также можно распределять связующее вещество на сухих, охлажденных волокнах по способу сухого смешивания. Связующее вещество затем может отверждаться при относительно низких температурах.

Сырые материалы для волокнистой композиции можно превращать в расплав обычным способом, например, в газовой печи или в электрической печи, или в шахтной, или купольной печи. Расплав можно превращать в волокна обычным способом, например, с помощью процесса с применением прядильной чашки или каскадного роторного процесса.

Стеклообразные волокна, сделанные человеком (MMVF), получают из стеклообразного расплава, а именно расплава камня, шлака, стекла или других расплавов. Расплав образуется за счет плавления в печи минеральной композиции, имеющей требуемый анализ. Данная композиция образована смешиванием горных пород или минерала для получения требуемого анализа.

Волокна могут иметь любой подходящий диаметр и длину волокна. Обычно средний диаметр волокна составляет меньше 10 мкм, например, 5 мкм. Обычно продукт из стекловаты содержит от 1 до 20% масс. сухого связующего вещества, предпочтительно от 1 до 15% масс., наиболее предпочтительно от 2 до 10% масс. Обычно связующее вещество добавляют к волокнам сразу после волокнообразования расплава. Обычно продукт из стекловаты находится в форме пластины, листа или другого формованного изделия.

Плотность потолочных плит из стекловаты, сделанных при использовании связующего вещества настоящего изобретения, обычно находится в интервале от 5 до 2500 кг/м3, предпочтительно от 120 до 1200 кг/м3 ± 150 кг/м3.

Продукты согласно данному изобретению могут быть разработаны как рецептуры для любых обычных целей из MMV-волокон, например, в виде плит, листов, труб или других формованных продуктов, которые служат для тепловой изоляции, изоляции от огня и защиты и снижения и регулирования шума или в качестве среды для садоводства.

Связующее вещество также можно использовать для покрытия поверхности либо волокон, либо одной или нескольких поверхностей продукта из стекловаты.

Композиция связующего вещества по настоящему изобретению также могла бы найти применение в качестве адгезива для продуктов из стекловолокна.

Другое применение настоящей композиции связующего вещества состоит в связывании лигноцеллюлозного материала.

Лигноцеллюлозные образцы готовят введением лигноцеллюлозных частей в контакт с композицией связующего вещества способами, подобными смешиванию, опрыскиванию и/или распределению композиции с/на лигноцеллюлозных частях, и прессованием лигноцеллюлозных частей, предпочтительно горячим прессованием, обычно при температуре от 80°С до 100°С, предпочтительно от 140°С до 270°С и при удельном давлении от 0,1 до 6 МПа.

Такие способы связывания обычно известны в данной области.

При производстве древесностружечной плиты лигноцеллюлозный материал и композицию связующего вещества можно удобно смешивать опрыскиванием лигноцеллюлозного материала настоящей композицией связующего вещества, в то время как он перемешивается.

В случае фибрового картона средней плотности лигноцеллюлозный материал и композицию связующего вещества можно удобно смешивать опрыскиванием лигноцеллюлозного материала настоящей композицией связующего вещества на обычно используемой линии продувки.

В одном способе изготовления лигноцеллюлозный материал после обработки композицией связующего вещества помещают на внешние пластинки, сделанные из алюминия или стали, которые служат для того, чтобы вносить резинированный/полимерный состав в пресс, где он сжимается до требуемой степени (толщины или удельной плотности) обычно при температуре от 120°С до 300°С, предпочтительно от 140°С до 270°С. В начале производственного пути может быть полезно, но не обязательно, проводить проверку качества пластин пресса опрыскиванием их поверхностей с помощью агента с внешним высвобождением или увеличить время цикла первой нагрузки для пресса. Пресс с предварительной проверкой качества затем можно использовать несколько раз по способу изобретения без дополнительной обработки.

Данный способ можно использовать при производстве древесностружечной плиты, также известной как стружечная ориентированная плита, фибрового картона средней плотности, кусочного картона (также известного как макулатурный картон), древесноволокнистых изоляционных панелей и клееной фанеры.

Таким образом, используемый лигноцеллюлозный материал может включать древесную пряжу, щепу, древесные волокна, стружки, виды однослойной фанеры, упаковочную стружку, пробку, кору, опилки и тому подобные отходы деревообрабатывающей промышленности, а также другие материалы на основе лигноцеллюлозы, такие как бумага, жмых, солома, лен, обработанные листья агавы, бамбук, кокосовое волокно, конопля, тростник, виды камыша, рисовая шелуха, листовая лузга, трава, ореховые скорлупки и тому подобное. Кроме того, с лигноцеллюлозным материалом можно смешивать другие порошковые или волокнистые материалы, такие как измельченные пенные отходы (например, измельченные полиуретановые пенные отходы), минеральные наполнители, стекловолокно, пемза, резина, текстильные отходы, такие как полимерные волокна и ткани. Данные материалы можно использовать в форме гранул, стружек или опилок, волокон, нитей, шариков или порошка.

Когда композицию связывающего вещества применяют к лигноцеллюлозному материалу, массовое отношение связующее вещество/лигноцеллюлозный материал будет изменяться в зависимости от объемной плотности применяемого лигноцеллюлозного материала. Поэтому композицию связывающего вещества можно применять в таких количествах, чтобы получать массовое отношение связующее вещество/лигноцеллюлозный материал в интервале от 0,1:99,9 до 25:75 и предпочтительно в интервале от 0,5:99,5 до 10:90 и наиболее предпочтительно в интервале от 2:98 до 8:92 или даже от 1,5:98,5 до 6:94.

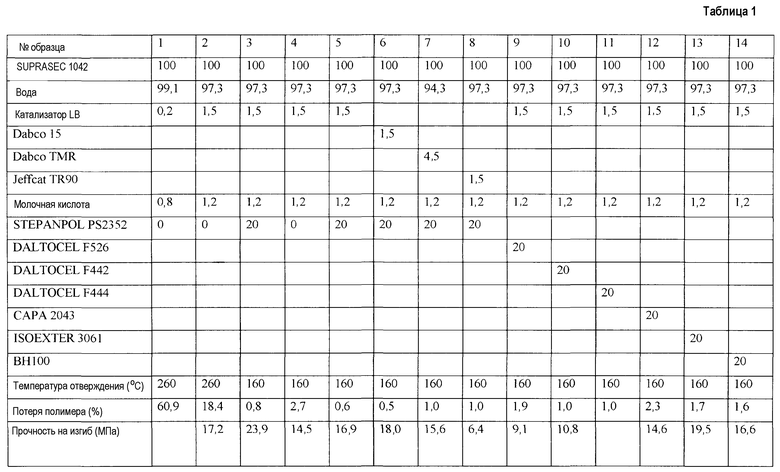

Проиллюстрированы различные аспекты данного изобретения, но они не ограничены следующими примерами.

В данных примерах использованы следующие ингредиенты:

SUPRASEC 1042: эмульгирующийся MDI, доступный от фирмы Huntsman

Catalyst LB: катализатор тримеризации в виде щелочной металлической соли карбоновой кислоты, доступный от фирмы Huntsman

Dabro K15: катализатор тримеризации в виде щелочной металлической соли карбоновой кислоты, доступный от фирмы Air Products

Dabro TMR: катализатор тримеризации в виде четвертичной аммониевой соли, доступный от фирмы Air Products

Jeffcat TR90: аминный катализатор, доступный от фирмы Huntsman

Stepanpol PS2352: ароматический сложный олигоэфирполиол, гидроксильное число 240, доступный от фирмы Stefan

DALTOCEL F526: полиэфирполиол, гидроксильное число 128, доступный от фирмы Huntsman

DALTOCEL F442: полиэфирполиол, гидроксильное число 42, доступный от фирмы Huntsman

DALTOCEL F444: полиэфирполиол, гидроксильное число 35, доступный от фирмы Huntsman

CAPA 2043: капролактонполиэфирдиол, гидроксильное число 280, доступный от фирмы Perstorp

ISOEXTER 3644: бромированный сложный олигоэфирполиол, гидроксильное число 300, доступный от фирмы Coim

ISOEXTER 3061: ароматический сложный олигоэфирполиол, гидроксильное число 300, доступный от фирмы Coim

Eternacoll BH100: поликарбонатдиол, гидроксильное число 116, доступный от фирмы UBE Chemical Europe

Примеры

Готовили препараты на основе связующего вещества, содержащие ингредиенты, перечисленные в таблице ниже (количества указаны в виде ч.м.). Сначала все добавки вносили в воду и затем данную водную дисперсию смешивали с полиизоцианатом, используя встроенную статическую мешалку. Отверждение происходило при температуре, указанной в таблице. Потеря полимера в процентах определяли посредством TGA.

Измеряли прочность на изгиб для картонов с 3% нагрузкой связующего вещества по стандарту DIN 63.

Результаты представлены в таблице ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИ, ПОЛУЧАЕМЫЕ ПУТЕМ РЕАКЦИИ ПОЛИОЛА И АНГИДРИДА, И ИХ ПРИМЕНЕНИЕ В ПОЛИИЗОЦИАНАТАХ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ | 2009 |

|

RU2506279C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2428436C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ПЛИТА | 2013 |

|

RU2609165C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2004 |

|

RU2372358C2 |

| ПРОМЕЖУТОЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ ПОЛИИЗОЦИАНУРАТ | 2013 |

|

RU2628086C2 |

| ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩИЕ ПЕНОМАТЕРИАЛЫ С ДЛИТЕЛЬНЫМ ПЕРИОДОМ МЕЖДУ СМЕШЕНИЕМ КОМПОНЕНТОВ И ПЕРЕХОДОМ В СМЕТАНООБРАЗНУЮ МАССУ И СПОСОБНОСТЬЮ К МГНОВЕННОМУ ОТВЕРЖДЕНИЮ | 2018 |

|

RU2780087C2 |

| АДГЕЗИВ НА ОСНОВЕ ПОЛИИЗОЦИАНУРАТА | 2008 |

|

RU2451709C2 |

| СОДЕРЖАЩИЕ АЛЬДЕГИД СОЕДИНЕНИЯ, УДОВЛЕТВОРЯЮЩИЕ ТРЕБОВАНИЯМ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ПОЛИИЗОЦИАНАТНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2654388C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2415877C2 |

| МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ МАТРИЦУ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2540581C2 |

Изобретение раскрывает композицию связующего вещества для лигноцеллюлозного материала или минеральных волокон, которая содержит органический полиизоцианат, полученный из дифенилметандиизоцианатов (MDI) и/или их олигомеров, соединение, реакционно-способное для изоцианат, представляющее собой ароматический сложный олигоэфирполиол, воду и соль щелочного металла карбоновой кислоты в качестве катализатора, ускоряющего тримеризацию изоцианата. Также раскрываются способ получения композиции связующего вещества, способ получения связанного минерального волокнистого продукта и способ получения связанного лигноцеллюлозного продукта. Также описывается продукт из минерального волокна. Технический результат заключается в получении конечного материала с улучшенной устойчивостью и/или прочностью. 5 н. и 10 з.п. ф-лы, 1 табл., 1 пр.

1. Композиция связующего вещества для лигноцеллюлозного материала или минеральных волокон, содержащая органический полиизоцианат, полученный из дифенилметандиизоцианатов (MDI) и/или их олигомеров, соединение, реакционно-способное для изоцианата, представляющее собой ароматический сложный олигоэфирполиол, воду и соль щелочного металла карбоновой кислоты в качестве катализатора, ускоряющего тримеризацию изоцианата.

2. Композиция связующего вещества по п. 1, в которой содержание твердых веществ составляет от 2 до 100% мас.

3. Композиция связующего вещества по п. 1 или 2 в форме водной эмульсии или дисперсии.

4. Композиция связующего вещества по любому одному из пп. 1 или 2, в которой полиизоцианат модифицирован для того, чтобы сделать его эмульгирующимся или диспергируемым.

5. Композиция связующего вещества по п. 4, в которой модификация включает взаимодействие с катионными, анионными и/или неионными соединениями, содержащими группы, реакционно-способные для изоцианата.

6. Композиция связующего вещества по любому одному из пп. 1, 2 или 5, в которой соединение, реакционно-способное для изоцианата, является достаточным для получения эквивалентного отношения изоцианатных групп к гидроксильным группам (с исключением воды), составляющего от 2:1 до 30:1, предпочтительно от 5:1 до 20:1.

7. Композиция связующего вещества по любому одному из пп. 1, 2 или 5, в которой катализатор, ускоряющий тримеризацию изоцианата, использован в количестве, находящемся в интервале от 0.1 до 5% мас. в расчете на твердые связующие вещества.

8. Композиция связующего вещества по любому одному из пп. 1, 2 или 5, дополнительно содержащая ингибитор взаимодействия и/или смачиватель, и/или ускоритель адгезии.

9. Композиция связующего вещества по п. 8, в которой ингибитор взаимодействия представляет собой молочную кислоту.

10. Способ получения композиции связующего вещества по пп. 1-9, включающий стадии добавления соединения, реакционно-способного для изоцианата, катализатора, ускоряющего тримеризацию изоцианата, и необязательно других добавок в воду и смешивание указанной водной композиции с полиизоцианатом, необязательно содержащим некоторое количество сурфактанта.

11. Способ получения связанного минерального волокнистого продукта, содержащий стадии введения композиции связующего вещества, определенной в любом одном из пп. 1-9, в минеральные волокна и отверждение связующего вещества.

12. Способ по п. 11, в котором отверждение происходит при температуре от 150 до 260°С, предпочтительно от 150 до 170°С.

13. Способ по п. 11 или 12, в котором композицию связующего вещества применяют в количестве от 2 до 10%, предпочтительно от 4 до 8% мас. (с исключением воды) в расчете на минеральные волокна.

14. Продукт из минерального волокна, получаемый по способу любого одного из пп. 11-13.

15. Способ получения связанного лигноцеллюлозного продукта, содержащий стадию приведения лигноцеллюлозных частей в контакт с композицией связующего вещества, определенной в любом одном из пп. 1-9, и посредством прессования лигноцеллюлозных частей, предпочтительно посредством горячего прессования.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2016-09-10—Публикация

2011-11-24—Подача