Настоящее изобретение относится к полиизоцианатной композиции, применяемой для получения полиизоцианурата, и к способу получения полиизоцианата, который включает объединение полиизоцианата и сложноэфирной композиции. Способы получения полиизоциануратов описаны в документах WO 2006/008780, JP 58-034832, JP 58- 145431, JP 58-011529 и JP 57-131276.

Во всех документах US 2002/0045690, WO 04/11 1101, WO 07/42407, WO 07/42411, WO 07/96216 и WO 07/144291 раскрыты способы получения полиизоцианурата из полиизоцианата, конкретного полиола и катализатора тримеризации путем реакции полиизоцианата и полиола при высоком индексе.

В патенте US 6509392 раскрыто связующее, включающее компонент из полиэфирного полиола, полиизоцианатный компонент и катализатор тримеризации. Связующее применяют для получения литейных форм без использования термической обработки.

В EP 304005 раскрыт способ получения армированных волокном изделий с использованием связующего, включающего полиизоцианат, полиэфирный полиол и катализатор тримеризации.

В патенте US 6432864 раскрыты блокированные кислотой аминные катализаторы, полученные путем реакции ангидрида со спиртом при повышенной температуре с последующим присоединением амина. Катализаторы применяют для получения полиуретанов.

В патенте US 4110135 раскрыты композиции, позволяющие контролировать характеристики скорости отверждения систем на основе полиуретана. Композиции включают металлоорганическое соединение и карбоновую кислоту или превращающееся в нее соединение, такое как ангидрид. Металлоорганические соединения предпочтительно получают из висмута, свинца, олова, мышьяка или цинка и из органических фрагментов фенила, толила, бензила, нафтила, низшего алкила с числом углеродных атомов от 1 до 20 или циклоалкила с числом углеродных атомов от 5 до 20.

В патенте EP 294161 раскрыто получение полужесткого пенополиуретана при использовании соединений, которые могут быть получены путем реакции спирта с ангидридом.

В патентах GB 2064567 и US 4336341 раскрыто получение пенополиизоцианурата путем реакции полиизоцианата с обезвоженным продуктом реакции ангидрида двухосновной кислоты и частично превращенного в спирт полиэфирного полиола с гидроксидом щелочного металла и/или гидроксидом щелочноземельного металла.

В патенте US 5958990 раскрыт способ получения пенополиуретана/пенополиизоцианурата путем реакции полиизоцианата и полиола в присутствии катализатора тримеризации, уретанового катализатора, пенообразователя и поверхностно-активного вещества, где катализатором тримеризации является соль продукта реакции ангидрида органической кислоты и амина.

В патенте US 4540781 раскрыто применение конкретного катализатора тримеризации для получения полиизоциануратов путем трансферного формования. Катализаторами являются соли карбоновых кислот, такие как соль замещенного неполного эфира малоновой кислоты. Эти соли действуют как обычные катализаторы тримеризации: при повышении количества этого катализатора снижается предельный срок хранения. Кроме того, получение неполных эфиров из малонового ангидрида является сложной задачей, так как малоновая кислота легко декарбоксилируется при нагревании, до того как образуется ангидрид.

В патентах GB 1531070 и GB 2288182 раскрыто применение полиэфирных полиолов, получаемых из ароматических ангидридов, при получении пенополиизоциануратов.

В JP-A-6090281 раскрыто применение систем для получения термоотверждающихся адгезивов, состоящих из высокомолекулярного полиола, полиизоцианата, катализатора тримеризации и, если желательно, растворителя. Эта система, дающая полиизоцианураты, характеризуется длительным предельным сроком хранения и более коротким временем отверждения, чем традиционные полиуретановые системы.

В JP-A-07-97557 раскрыты не содержащие растворителя композитные слоистые адгезивные композиции, в которых используется смесь реакционноспособного изоцианата, получаемая реакцией тримеллитового ангидрида с полиолом при температуре 200°C.

В брошюре, без указания даты ее опубликования, фирмы Дюпон, которая посвящена титанатовым катализаторам TYZOR для получения пластификаторов, таких как диоктилфталат, реакция между фталевым ангидридом и спиртом при 130-150°C в отсутствие катализатора характеризуется как быстрая.

Авторы изобретения неожиданно обнаружили, что реакция тримеризации полиизоцианата может быть замедлена путем использования конкретной композиции. Такое замедление реакции особенно желательно, когда предполагается получать продукты на основе процессов, при которых требуется продолжительное время обработки, таких как трансферное формование смолы (RTM), или при которых требуется предварительное смачивание других материалов с помощью полиизоцианатной композиции, как в случае пултрузии, применений предварительно пропитанного композита, формования листовых пластмасс и формования нити намоткой, или когда требуется в целом более длительный предельный срок хранения. Во всех этих процессах применяют однокомпонентную композицию, которая должна характеризоваться конкретной степенью стабильности в определенный период времени, в течение которого реакция не происходит или происходит в незначительной степени при окружающих условиях, для того чтобы такие композиции можно было подвергать обработке в таких процессах.

Другой отличительной чертой настоящего изобретения является то, что после того как начинает происходить химическая реакция в полиизоцианатной композиции или после инициирования этой реакции, реакция протекает очень быстро и экзотермично (так называемое ускоренное отверждение).

Еще одной отличительной чертой настоящего изобретения является то, что катализатор тримеризации также служит в качестве катализатора при получении композиции, обеспечивающей замедление реакции тримеризации.

Поэтому настоящее изобретение относится к реакционноспособной изоцианатной смеси, включающей катализатор тримеризации и получаемой путем реакции фталевого ангидрида и/или тримеллитового ангидрида с полиолом, имеющим среднюю эквивалентную массу 100-2500 и среднюю номинальную гидроксильную функциональность 2-8 в таких количествах, что мольное количество ангидрида изменяется в интервале от 0,1 до 99% от эквивалентного количества гидроксилов полиола, где отношение числа групп карбоновой кислоты к числу сложноэфирных групп и те и другие, образованные в реакции между ангидридными группами и полиолом, составляет 0,9-1,1 к 1, и где, по меньшей мере, 60% ангидридных групп прореагировали. Кроме того, настоящее изобретение относится к способу получения такой реакционноспособной изоцианатной смеси, где ангидрид и полиол подвергают взаимодействию при атмосферном давлении и при температуре 10-140°C в присутствии катализатора тримеризации.

Кроме того, настоящее изобретение относится к полиизоцианатной композиции, включающей полиизоцианат и такую реакционноспособную изоцианатную смесь в таких относительных количествах, что индекс составляет 150-15000, и еще дополнительно относится к композиции связующего, включающей такую полиизоцианатную композицию и материал, который подвергают связыванию, где количество материала, который подвергают связыванию, составляет умноженное на 0,01-100 количество полиизоцианатной композиции в массовом отношении, и к применению такой полиизоцианатной композиции и/или композиции связующего для получения полиизоцианурата, и к полиизоциануратам, полученным из упомянутых выше полиизоцианатных композиций и/или из таких композиций связующего.

В контексте настоящего изобретения следующие термины имеют следующее значение:

1) изоцианатный индекс или NCO индекс, или индекс: отношение NCO-групп к реакционноспособным в отношении изоцианата атомам водорода полиолов, имеющих эквивалентную массу 100-2500, присутствующих в композиции, выражаемое в процентах:

при условии, что учитывают количество этого реагирующего или нереагирующего полиола в сложноэфирной композиции (реакционноспособной изоцианатной смеси согласно настоящему изобретению).

Другими словами, NCO-индекс выражает долю изоцианата, реально используемого в композиции, по отношению к количеству изоцианата, теоретически требующегося для реакции с количеством реакционноспособного в отношении изоцианата водорода указанных полиолов, используемых в композиции, при условии, что учитывают количество этого реагирующего или нереагирующего полиола в сложноэфирной композиции (реакционноспособной изоцианатной смеси согласно настоящему изобретению).

Следует иметь в виду, что используемый здесь изоцианатный индекс рассматривается с точки зрения реального процесса полимеризации получения материала, включающего изоцианат и полиол. Любые изоцианатные группы, расходуемые на предварительной стадии для производства модифицированных полиизоцианатов (включающих такие изоцианатные производные, которые называют в технике преполимерами), не учитывают при расчете изоцианатного индекса. Только свободные изоцианатные группы и свободные реакционноспособные в отношении изоцианата водороды (указанных полиолов), присутствующие на реальной стадии полимеризации, принимаются во внимание, при условии, что учитывают количество этого реагирующего или нереагирующего полиола в сложноэфирной композиции (реакционноспособной изоцианатной смеси согласно настоящему изобретению).

2) Используемое здесь выражение "реакционноспособные в отношении изоцианата атомы водорода" при расчете изоцианатного индекса означает суммарное количество активных атомов водорода в гидроксильных группах, присутствующих в полиоле; это означает, что при расчете изоцианатного индекса при реальном процессе полимеризации считается, что одна гидроксильная группа включает один реакционноспособный водород.

3) Используемое здесь выражение "полиизоцианурат" относится к вспененным или невспененным продуктам, получаемым реакцией упомянутых полиизоцианатов и полиолов в присутствии катализаторов тримеризации при индексе 150-15000.

4) Термин "средняя номинальная гидроксильная функциональность" используют здесь для обозначения среднечисловой функциональности (числа гидроксильных групп в молекуле) полиола или полиольной композиции, предполагая, что она является среднечисловой функциональностью (числом активных атомов водорода в молекуле) инициатора (инициаторов), используемого при их получении.

5) Слово "средний" относится к среднечисловому значению, если не указано иначе.

6) Катализатор тримеризации: катализатор, ускоряющий образование изоциануратных групп из полиизоцианатов.

7) "Эквивалентное гидроксилу количество полиола" является числом молей указанного полиола, умноженным на среднюю номинальную гидроксильную функциональность указанного полиола.

В настоящем изобретении используют фталевый ангидрид и/или тримеллитовый ангидрид; при этом фталевый ангидрид является наиболее предпочтительным. Мольное количество этих ангидридов изменяется в интервале от 0,1 до 99%, предпочтительно, от 0,2 до 50% и, наиболее предпочтительно, от 0,3 до 30% от эквивалентного гидроксилу количества полиола.

Используемые полиолы со средней эквивалентной массой 100-2500 и средней номинальной гидроксильной функциональностью 2-8 могут быть выбраны из сложных полиэфирных полиолов, простых полиэфирных полиолов, полиэфирамидных полиолов, поликарбонатных полиолов, полиацетальных полиолов и их смесей. Предпочтительно использовать такие полиэфирные полиолы, как полиоксиэтиленовые полиолы, полиоксипропиленовые полиолы, полиоксибутиленовые полиолы и полиэфирные полиолы, включающие, по меньшей мере, две различные оксиалкиленовые группы, такие как полиоксиэтилен-полиоксипропиленовые полиолы и их смеси. Полиолы, включающие, по меньшей мере, две различные оксиалкиленовые группы, могут являться блоксополимерами или статистическими сополимерами или их комбинациями.

Наиболее предпочтительные, используемые полиэфирные полиолы имеют среднюю номинальную гидроксильную функциональность 2-4, среднюю эквивалентную массу 100-2500, содержание оксиэтилена, по меньшей мере, 50% по массе и, предпочтительно, по меньшей мере, 65% по массе (от массы полиэфирного полиола). Более предпочтительно, чтобы такие полиэфирные полиолы имели содержание первичных гидроксильных групп, по меньшей мере, 40%, и еще более предпочтительно, по меньшей мере, 65% (в расчете на число первичных и вторичных гидроксильных групп). Они могут содержать другие оксиалкиленовые группы, такие как оксипропилен и/или оксибутилен. Могут быть использованы смеси этих наиболее предпочтительных полиолов. Предпочтительно не использовать никакие другие полиолы или другие реакционноспособные в отношении изоцианата соединения (чем эти наиболее предпочтительные полиэфирные полиолы) со средней эквивалентной массой 100-2500. Такие полиолы известны в технике и производятся промышленностью; примерами являются Caradol™ 3602 фирмы Shell, Daltocel™ F526, F442, F444 и F555 и Jeffox™ WL 440, WL 590 и WL 1400 фирмы Huntsman.

Jeffox, Daltocel и Suprasec являются товарными знаками фирмы Huntsman Corporation или ее филиалов, которые зарегистрированы, по меньшей мере, в одной, но не во всех странах.

Реакционноспособную изоцианатную смесь получают путем объединения полиола, ангидрида и катализатора в любом порядке, смешения и реагирования полиола и ангидрида в присутствии катализатора тримеризации. В реакционноспособной изоцианатной смеси количество катализатора тримеризации может изменяться в интервале 0,002-5 и, предпочтительно, 0,005-2% по массе в расчете на массу реакционноспособной изоцианатной смеси.

В ряде случаев полиол еще содержит карбоксилатные соли, которые образовались при получении полиола и которые могут усиливать образование полиизоциануратных групп из полиизоцианатов. В этом случае нет необходимости в добавлении катализатора тримеризации или его можно добавлять в меньшем количестве.

Реакцию проводят при атмосферном давлении и при температуре, изменяющейся в интервале от 10 до 140°C и, предпочтительно, от 10°C до 100°C, в течение периода времени, которое достаточно для превращения, по меньшей мере, 60% и, предпочтительно, по меньшей мере, 80% и, наиболее предпочтительно, по меньшей мере, 90% ангидридных групп, при этом содержание свободного ангидрида определяют с помощью метода C13-ЯМР.

Для достижения такой степени конверсии достаточным временем обычно является время от 1 минуты до 24 часов и, предпочтительно, от 2 минут до 8 часов. При таком способе получения нет необходимости в удалении воды из реакционной смеси (так как она не образуется). При получении реакционноспособной изоцианатной смеси согласно настоящему изобретению нет необходимости в присутствии, помимо катализатора тримеризации, других катализаторов и, предпочтительно, других ингредиентов.

Катализатором тримеризации является карбоксилат, при этом карбоксилатная группа имеет 1-12 углеродных атомов.

Такие катализаторы выбирают из карбаксилатов щелочных металлов, карбоксилатов четвертичного аммония и их смесей, при этом карбоксилатная группа имеет 1-12 углеродных атомов. Наиболее предпочтительными являются ацетат калия, гексаноат калия, этилгексаноат калия, октоат калия, лактат калия, октоат N-гидроксипропилтриметиламмония, формиат N-гидрокси-пропилтриметиламмония и их смеси. Катализаторы этого типа выпускаются в промышленности; примерами являются Catalyst LB (включающий ацетат калия) фирмы Huntsman и Dabco K15 (включающий октоат калия) или Dabco TMR фирмы Air Products.

Для того чтобы получить полиизоцианатную композицию, согласно настоящему изобретению, реакционноспособную изоцианатную смесь согласно настоящему изобретению последовательно добавляют к полиизоцианату, или наоборот.

Относительные количества полиизоцианата и реакционноспособной изоцианатной композиции являются такими, чтобы индекс составлял 150-15000 и, предпочтительно, 250-9000.

Полиизоцианат может быть выбран из алифатических, циклоалифатических, аралифатических и, предпочтительно, ароматических полиизоцианатов, таких как толуолдиизоцианат в форме его 2,4 и 2,6-изомеров и их смесей, дифенилметан- диизоцианаты и их разновидности, и смеси дифенилметан-диизоцианатов (MDI) и их олигомеров с изоцианатной функциональностью, большей, чем 2, известной в технике как "неочищенный" или полимерный MDI (полиметиленполифенилен- полиизоцианаты). Также могут быть использованы смеси толуол-диизоцианата, дифенилметандиизоцианатов и/или полиметилен-полифениленполиизоцианатов.

Предпочтительно, чтобы полиизоцианат состоял из a) 70-100% и, более предпочтительно, 80-100% по массе дифенилметан-диизоцианата, включающего, по меньшей мере, 40%, предпочтительно, по меньшей мере, 60% и, наиболее предпочтительно, по меньшей мере, 85% по массе 4,4'-дифенил-метандиизоцианата и/или разновидность указанного дифенилметан-диизоцианата, где разновидность имеет величину NCO, по меньшей мере, 10% по массе (полиизоцианат a), и b) 30-0% и, более предпочтительно, 20-0% по массе другого полиизоцианата (полиизоцианат b).

Предпочтительно, чтобы этот полиизоцианат a) выбирали из 1) дифенилметандиизоцианата, включающего, по меньшей мере, 40%, предпочтительно, по меньшей мере, 60% и, более предпочтительно, по меньшей мере, 85% по массе 4,4'-дифенилметандиизоцианата и следующие предпочтительные разновидности такого дифенилметан-диизоцианата: 2) модифицированной карбодиимидом и/или уретонимином - разновидности полиизоцианата 1), разновидности с величиной NCO 10% по массе или более; 3) модифицированной уретаном разновидности полиизоцианата 1) с величиной NCO 10% по массе или более и являющейся продуктом реакции избытка полиизоцианата 1) и полиола со средней номинальной гидроксильной функциональностью 2-4 и средней молекулярной массой не более чем 1000; 4) преполимера с величиной NCO 10% по массе или более и который является продуктом реакции избытка любого из упомянутых выше полиизоцианатов 1-3) и полиола со средней номинальной функциональностью 2-6, средней молекулярной массой 2000-12000 и, предпочтительно, гидроксильным числом от 15 до 60 мг KOH/г, и 5) смесей любых из упомянутых выше полиизоцианатов.

Полиизоцианаты 1) и 2) и их смеси являются предпочтительными. Полиизоцианат 1) включает, по меньшей мере, 40% по массе 4,4'-MDI. Такие полиизоцианаты известны в технике и включают чистый 4,4'-MDI и изомерные смеси 4,4'-MDI и до 60% по массе 2,4'-MDI и 2,2'-MDI. Следует отметить, что количество 2,2'-MDI в изомерных смесях присутствует на уровне примеси и в целом не превышает 2% по массе, остальное приходится на 4,4'-MDI и 2,4'-MDI. Такие полиизоцианаты известны в технике и производятся промышленностью; например, Suprasec™ 1306 фирмы Huntsman. Модифицированные карбодиимидом и/или уретонимином разновидности приведенного выше полиизоцианата 1) также известны в технике и производятся в промышленности; например Suprasec 2020 фирмы Huntsman. Модифицированные уретаном разновидности приведенного выше полиизоцианата 1) также известны в технике, см., например, справочник The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35. Упомянутые выше преполимеры полиизоцианата 1) со значением NCO 10% по массе или более также известны в технике. Предпочтительно, чтобы полиол, используемый для получения этих преполимеров, выбирали из сложных полиэфирных полиолов и простых полиэфирных полиолов и, особенно, из полиоксиэтиленполиоксипропиленовых полиолов со средней номинальной функциональностью 2-4, средней молекулярной массой 2500-8000 и, предпочтительно, гидроксильным числом 15-60 мг KOH/г и, предпочтительно, либо с содержанием оксиэтилена 5-25% по массе, если оксиэтилен предпочтительно находится на конце полимерных цепей, либо с содержанием оксиэтилена 50-90% по массе, если оксиэтилен предпочтительно распределен случайным образом по полимерным цепям. Могут также быть использованы смеси упомянутых выше полиизоцианатов, см., например, справочник The ICI Polyurethanes Book by G. Woods 1990, 2nd edition, pages 32-35. Примером такого производимого промышленностью полиизоцианата является Suprasec 2021 фирмы Huntsman.

Другой полиизоцианат b) может быть выбран из алифатических, циклоалифатических, аралифатических и, предпочтительно, ароматических полиизоцианатов, таких как толуолдиизоцианат в форме его 2,4 и 2,6-изомеров и их смесей, и олигомеров дифенилметандиизоцианата (MDI) с изоцианатной функциональностью, большей, чем 2. Смеси MDI и этих олигомеров известны в технике как "неочищенные" или полимерные MDI (полиметиленполифенилен- полиизоцианаты). Могут быть также использованы смеси толуолдиизоцианата и полиметиленполифениленполиизоцианатов.

Когда используют полиизоцианаты с NCO функциональностью, большей, чем 2, предпочтительно, чтобы количество такого используемого полиизоцианата было таким, что средняя NCO функциональность суммарно используемого полиизоцианата в настоящем изобретении составляла 2,0-2,2. Предпочтительно, чтобы используемые в настоящем изобретении полиизоцианаты являлись жидкостью при 20°C.

Объединение и смешение полиизоцианата и других ингредиентов следует предпочтительно проводить при атмосферном давлении и при температуре от 5°C до 45°C и, более предпочтительно, от 5°C до 30°C, для того, чтобы исключить, насколько это возможно, протекание нежелательных преждевременных реакций.

Эта полиизоцианатная композиция может быть использована для получения полиизоцианурата. Предпочтительно, чтобы это осуществлялось путем повышения температуры, более предпочтительно, до 50-350°C и, наиболее предпочтительно, до 70-280°C.

Полиизоцианатная композиция согласно настоящему изобретению может быть использована для связывания одного или более материалов, далее называемого "материалом, который подвергают связыванию". Настоящее изобретение, кроме того, относится к композиции связующего, включающей полиизоцианатную композицию согласно настоящему изобретению вместе с материалом, который подвергают связыванию.

Композиция связующего может быть оставлена при комнатной температуре в течение времени, которое достаточно для ее последующего использования без негативного воздействия на ее последующие технологические характеристики в течение этого периода времени. Эта композиция связующего имеет низкую реакционную способность при окружающих условиях и ее можно также хранить при более низких температурах, например, от -50°C до +10°C, и, предпочтительно, от -30°C до 0°C.

Материал, который подвергают связыванию, может иметь любой размер и форму. Предпочтительно, чтобы материалы, которые подвергают связыванию, являлись твердыми материалами при комнатной температуре. Примерами материалов, которые могут быть использованы, являются:

- древесные стружки, древесные опилки, древесные хлопья, деревянные дощечки;

- бумага и картон либо измельченный, либо уложенный слоями;

- песок, вермикулит, глина, цемент и другие силикаты;

- измельченная резина, измельченные термопласты, измельченные термоотверждающиеся материалы;

- сотовые конструкции из любого материала, такого как картон, алюминий, дерево и пластики;

- металлические частицы и пластинки;

- пробка в форме частиц или листов;

- натуральные волокна, такие как льняные, пеньковые и сизальные волокна;

- синтетические волокна, такие как полиамидные, полиолефиновые, полиарамидные, полиэфирные и углеродные волокна;

- пористые материалы, такие как пенополиуретаны, пенополиизоцианураты и пенополистиролы в форме листов, кусков или крошки;

- минеральные волокна, такие как стекловолокно, углеродные волокна и асбестовые волокна;

- минеральные наполнители, такие как BaSO4 и CaCO3;

- наночастицы, такие как глины, неорганические оксиды и углеродные материалы;

- стеклянные шарики, измельченное стекло, полые стеклянные шарики;

- вспененные или вспениваемые микросферы, такие как микросферы Expancel™ или аналогичные микросферы;

- необработанные или обработанные отходы, такие как размолотые, разрубленные, раздробленные или измельченные отходы, и, в частности, зольная пыль;

- тканый и нетканый текстиль; и

- комбинации двух или более этих материалов.

Предпочтительно, чтобы объединение полиизоцианатной композиции и материала, который подвергают связыванию, проводилось при окружающих условиях и могло осуществляться путем нанесения покрытия, импрегнирования, ламинирования, полива, пластифицирования, каландрирования, экструзии, смешения и распыления полиизоцианатной композиции и ее комбинаций и/или любым другим способом, который обеспечивает полный контакт между полиизоцианатной композицией и материалом, который подвергают связыванию.

Отношение количества материала, который подвергают связыванию, к количеству полиизоцианатной композиции может изменяться в интервале от 0,01 до 100 и, предпочтительно, от 0,5 до 20 и, наиболее предпочтительно, от 2 до 10 (по массе).

В полиизоцианате и композиции связующего согласно настоящему изобретению могут быть необязательно использованы дополнительные ингредиенты, такие как вспениватели, катализаторы, ускоряющие образование уретановых связей, такие как оловянные катализаторы, например, октоат олова и дибутилоловодилаурат, катализаторы на основе третичных аминов, такие как триэтилендиамин и имидазолы, например, димитилимидазол; поверхностно-активные вещества; огнезащитные средства; присадки, снижающие дымность; УФ-стабилизаторы; окрашивающие вещества; средства, препятствующие развитию микробов; дегазаторы и противопенные добавки; пластификаторы и внутренняя смазка для форм. Кроме того, могут быть использованы удлинители реакционноспособной изоцианатной цепи и сшивающие агенты, имеющие среднюю эквивалентную массу ниже 100, такие как этиленгликоль, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, бутандиол, гександиол, глицерин, триметилолпропан, сахароза и сорбит. Предпочтительно, чтобы эти удлинители цепи и сшивающие агенты не использовались или использовались только в тех случаях, когда это необходимо, ввиду того, что выпускаемые промышленностью марки катализатора могут содержать такие удлинители цепи и/или сшивающие агенты. Если эти используемые удлинители цепи и/или сшивающие агенты не учитывают при расчете упомянутого выше индекса, то следует использовать дополнительный полиизоцианат для компенсациии активных водородов в этих удлинителях цепи и/или сшивающих агентах.

После того как полиизоцианат и/или композиция связующего согласно настоящему изобретению приготовлена, она может быть подвергнута взаимодействию, предпочтительно, при повышенной температуре для образования полиизоцианурата; эту следующую стадию более предпочтительно проводить при температуре от 50°C до 350°C и, наиболее предпочтительно, от 70°C и 280°C. Эта реакция может проводиться в течение от 5 секунд до 10 часов, и, предпочтительно, от 15 секунд до 2 часов. Процесс может быть проведен при атмосферном давлении или при пониженном или повышенном давлении.

В случае использования процесса формования полиизоцианат и/или композиция связующего могут быть приготовлены вне формы и затем помещены в форму, после чего форму закрывают и нагревают, и композиция реагирует с образованием полиизоцианурата. В качестве варианта композиция связующего может быть приготовлена в форме путем объединения в форме полиизоцианатной композиции и материала, который подвергают связыванию, с образованием композиции связующего, и затем форму закрывают и поднимают температуру или поднимают температуру и закрывают форму.

Полиизоцианат и/или композиция связующего могут быть нанесены на подложку вне формы или внутри формы, или внешний слой может быть нанесен на композицию связующего, или могут быть нанесены и подложка, и внешний слой, и в этом случае получают многослойный композит. Подложка и внешний слой могут быть одинаковыми или различными материалами. Полиизоцианат и/или композиция связующего могут быть нанесены на обе стороны подложки. Другим способом изготовления таких композитов на подложке является нанесение материала, который подвергают связыванию, на подложку, и затем объединение полиизоцианатной композиции с материалом, который подвергают связыванию, например, путем напыления.

При использовании процесса формования он может быть предпочтительно осуществлен в виде процесса литья под давлением, процесса прямого прессования, процесса трансферного формования, в частности под вакуумом, процесса инфузии смолы, процесса предварительной пропитки и процесса ручного наслоения.

Кроме того, процесс может быть осуществлен в виде процесса литья, процесса экструзии или процесса пултрузии. Может также применяться отверждение под действием микроволнового излучения или индукционное отверждение. Процесс может быть осуществлен в периодическом, полунепрерывном или непрерывном режиме.

Настоящее изобретение иллюстрируется с помощью следующих примеров.

Примеры 1-15

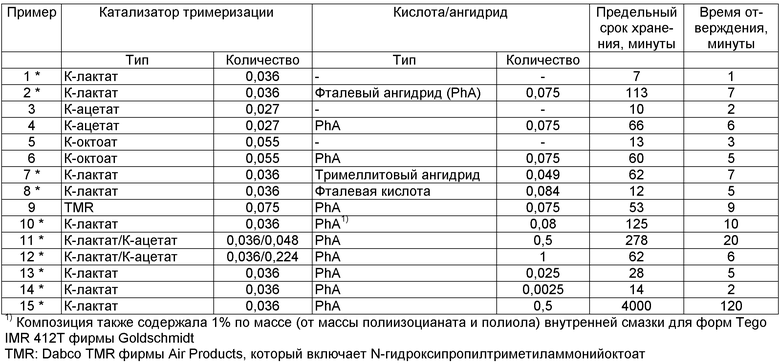

Приготавливали смеси, используя 85 частей по массе Suprasec 2020, 15 частей по массе полиола, катализатор тримеризации и ангидрид (в случае его использования).

Смеси готовили путем добавления ангидрида к полиолу, затем перемешивания при 85°C в течение 1 часа при атмосферном давлении, за исключением примеров 11, 12 и 15, в которых температура составляла 120°C. Затем эту смесь охлаждали до окружающей температуры (около 22°C), затем добавляли катализатор тримеризации (в тех случаях, когда этот катализатор использовали), затем перемешивали обычным способом при окружающих условиях в течение 15 минут. И наконец, эту смесь добавляли к полиизоцианату, перемешивали обычным способом при окружающих условиях.

Тип и количество катализатора и ангидрида (% по массе от массы полиизоцианата и полиола) приведены в таблице ниже.

В примерах, обозначенных знаком *, используемым полиолом, являлся Daltocel F526, который уже содержал указанное количество лактата калия. В других примерах в качестве полиола использовали Jeffox WL590 (который не содержит катализатора тримеризации) и в качестве катализатора Catalyst LB или Dabco K15.

Анализ полученных продуктов показал, что прореагировали более чем 95% групп фталевого ангидрида и что отношение эфирных и кислотных групп, образовавшихся при осуществлении этого процесса, составляло 1.

Примеры 1, 3, 5, 8 и 14 являются сравнительными примерами.

В таблице ниже приведены предельный срок хранения и время отверждения для каждой смеси.

Предельный срок хранения определяют следующим образом: 100 г смеси выливают в пластмассовую чашку при окружающей температуре; чашку помещают в изолированный контейнер, который оборудован устройством для регистрации температуры; контейнер закрывают и измеряют температуру смеси в течение времени; предельный срок хранения определяется временем, которое прошло с момента начала регистрации температуры до того момента, когда начинается резкое повышение температуры и смесь начинает превращаться в гель.

Время отверждения определяют следующим образом: 50 г смеси выливают в открытую алюминиевую форму, которая имеет температуру 80°C и площадь внутренней поверхности 225 см2. Время измеряют до тех пор, пока отвердевший продукт больше не прилипает к форме.

Реакционноспособные изоцианатные смеси согласно настоящему изобретению, получаемые в примерах, показали следующие характеристики: 1) отношение числа образовавшихся в этой реакции групп карбоновой кислоты к числу образовавшихся в этой реакции эфирных групп составляло около 1, и 2) прореагировало более чем 90% ангидридных групп, что было определено с помощью метода C13-ЯМР.

Пример 16

Полиизоцианатную композицию получали из Suprasec 2020 (85 частей по массе), Daltocel F526 (15 частей по массе), лактата калия (0,036% масс. от массы полиизоцианата и полиола) и фталевого ангидрида (0,15% масс. от массы полиизоцианата и полиола), используя такой же процесс, как в примере 15. Смесь объединяли с тканью из углеродных волокон с помощью метода трансферного формования. Получали отличный композитный материал; объемная доля волокон в композите составляла 60%.

Пример 17

Композицию примера 16 объединяли с тканью из стекловолокна (смесь/волокна: 37/63 по массе). Получали отличный композитный материал с помощью метода трансферного формования.

Пример 18

Композицию примера 16 объединяли с частицами древесины (частицы/смесь: 90/10 пор массе). Получали из них отличный композит на основе древесины.

Пример 19

Получали отличное композитное изделие, используя полиизоцианатную композицию примера 10. Опрыскивали смесью коврик из стекловолокна, помещали в пресс, который закрывали. Пресс имел температуру 150°C. Через 1 минуту изделие можно было легко извлечь из пресса. Массовое отношение коврика из стекловолокна и смеси составляло 50/50.

Пример 20

6 нетканых ковриков из стекловолокна размером 15 x 15 см помещали в полиизоцианатную композицию, аналогичную композиции, получаемой в примере 2. Затем замоченные в композиции коврики из стекловолокна вынимали и давали возможность стечь излишнему количеству композиции в течение 15 минут, затем коврики укладывали в штабель и помещали в пресс, который имел температуру 80°C, и прессовали до толщины 4 мм в течение 5 минут. Из формы извлекали отличный композит.

Пример 21 (сравнительный)

Смешивали 95 частей по массе Jeffox WL590 и 5 частей по массе фталевого ангидрида и подвергали взаимодействию при 85°C в течение 2 часов при перемешивании. На ИК-спектрах полученной смеси обнаруживались пики ангидрида при 1775, 1789 и 1851 см-1.

Пример 22 (сравнительный)

Аналогичный результат получали в случае, когда повторяли методику примера 21 с Polyglycol DME500 вместо Jeffox WL590. Polyglycol DME500 является диметиловым эфиром полиэтиленгликоля фирмы Clariant с молекулярной массой 500.

Пример 23

При повторении методики примера 21 с добавлением 0,5% по массе (от массы полиола и ангидрида) катализатора Catalyst LB на ИК-спектрах три пика исчезали и появлялся эфирный пик при 1725 см-1.

Пример 24

Повторяли методику примера 23 с использованием 1% по массе TMR вместо 0,5% по массе катализатора Catalyst LB, в результате наблюдали аналогичную картину.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛУЧШЕНИЯ ПРОЧНОСТИ ПОЛИИЗОЦИАНАТНЫХ ПРОДУКТОВ РЕАКЦИИ ПОЛИПРИСОЕДИНЕНИЯ | 2014 |

|

RU2662715C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ТРИМЕРИЗАЦИИ ПОЛИИЗОЦИАНАТОВ | 2013 |

|

RU2628084C2 |

| АДГЕЗИВ НА ОСНОВЕ ПОЛИИЗОЦИАНУРАТА | 2008 |

|

RU2451709C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОРИСТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ИЗОЦИАНАТА | 2016 |

|

RU2677891C1 |

| СОДЕРЖАЩИЕ АЛЬДЕГИД СОЕДИНЕНИЯ, УДОВЛЕТВОРЯЮЩИЕ ТРЕБОВАНИЯМ ДЛЯ ПОЛУЧЕНИЯ ОТВЕРЖДАЕМЫХ ПОЛИИЗОЦИАНАТНЫХ КОМПОЗИЦИЙ | 2014 |

|

RU2654388C2 |

| МАТЕРИАЛЫ, ВКЛЮЧАЮЩИЕ МАТРИЦУ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2540581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТНОГО ПОЛИУРЕТАНОВОГО МАТЕРИАЛА | 2006 |

|

RU2415877C2 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ПЛИТА | 2013 |

|

RU2609165C2 |

| ЭЛАСТОМЕРНЫЕ МАТЕРИЛЫ С ВЫСОКИМ СОДЕРЖАНИЕМ ЖЕСТКИХ БЛОКОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2483084C2 |

| ОТВЕРЖДАЕМАЯ ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ, ВКЛЮЧАЮЩАЯ ЭПОКСИДНУЮ СМОЛУ | 2012 |

|

RU2570702C1 |

Настоящее изобретение относится к изоцианат-реакционноспособной смеси, применяемой в качестве полиольного компонента при получении полиизоциануратов, включающей катализатор тримеризации, выбранный из карбоксилатов щелочного металла, карбоксилатов четвертичного аммония и их смесей, при этом карбоксилаты имеют 1-12 углеродных атомов, и получаемой путем реакции фталевого ангидрида и/или тримеллитового ангидрида с полиолом, имеющим среднюю эквивалентную массу 100-2500 и среднюю номинальную гидроксильную функциональность 2-8 в таких количествах, что молярное количество ангидрида изменяется в пределах от 0,1 до 99% от эквивалентного количества гидроксила полиола, где отношение числа групп карбоновой кислоты к числу сложноэфирных групп, где и те и другие образуются в реакции между ангидридными группами и полиолом, составляет 0,9-1,1 к 1, и где, по меньшей мере, 60% ангидридных групп прореагировали. Также описаны полиизоцианатная композиция, включающая эту смесь, композиция связующего, включающая такую полиизоцианатную композицию, применение таких композиций для получения полиизоциануратов и полиизоцианураты. Технический результат - получение изоцианат-реакционноспособной смеси, характеризующейся конкретной степенью стабильности в определенный период времени, что делает возможным замедление реакции тримеризации полиизоцианата в процессах получения полиизоциануратов, при которых требуется продолжительное время обработки, как в случае трансферного формования смолы, или предварительное смачивание других материалов, как в случае пултрузии, формования листовых пластмасс и т.п. 6 н. и 6 з.п. ф-лы, 1 табл., 24 пр.

1. Изоцианат-реакционноспособная смесь в качестве полиольного компонента при получении полиизоциануратов, включающая катализатор тримеризации, выбранный из карбоксилатов щелочного металла, карбоксилатов четвертичного аммония и их смесей, при этом карбоксилаты имеют 1-12 углеродных атомов, и получаемая путем реакции фталевого ангидрида и/или тримеллитового ангидрида с полиолом, имеющим среднюю эквивалентную массу 100-2500 и среднюю номинальную гидроксильную функциональность 2-8 в таких количествах, что молярное количество ангидрида изменяется в пределах от 0,1 до 99% от эквивалентного количества гидроксила полиола, где отношение числа групп карбоновой кислоты к числу сложноэфирных групп, где и те и другие образуются в реакции между ангидридными группами и полиолом, составляет 0,9-1,1 к 1, и где, по меньшей мере, 60% ангидридных групп прореагировали.

2. Смесь по п.1, где ангидридом является фталевый ангидрид.

3. Смесь по пп.1-2, где полиолом является полиэфирный полиол, имеющий среднюю номинальную гидроксильную функциональность 2-4 и содержание оксиэтилена, по меньшей мере, 50% по массе, рассчитанное от массы полиэфирного полиола.

4. Смесь по п.1, где молярное количество ангидрида изменяется в пределах от 0,2 до 50% от эквивалентного количества гидроксила полиола.

5. Смесь по п.1, где молярное количество ангидрида изменяется в пределах от 0,3 до 30% от эквивалентного количества гидроксила полиола.

6. Смесь по п.1, где количество катализатора тримеризации составляет 0,002-5% по массе от массы смеси.

7. Способ получения смеси по пп.1-6, где ангидрид и полиол подвергают взаимодействию при атмосферном давлении и при температуре, изменяющейся в интервале от 10 до 140°С, в присутствии катализатора тримеризации.

8. Способ по п.7, где температура изменяется в интервале от 10 до 100°С.

9. Полиизоцианатная композиция для получения полиизоцианурата, включающая полиизоцианат и смесь по пп.1-6 в таких относительных количествах, что индекс составляет 150-15000.

10. Композиция связующего, включающая полиизоцианатную композицию по п.9 и материал, который подвергают связыванию, где отношение количества материала, который подвергают связыванию, к количеству полиизоцианатной композиции изменяется в интервале от 0,01 до 100 (по массе).

11. Применение полиизоцианатной композиции по п.9 и/или композиции связующего по п.10 для получения полиизоцианурата.

12. Полиизоцианурат, получаемый из полиизоцианатной композиции по п.9 и/или композиции связующего по п.10.

| US 5434005 A, 18.07.1995 | |||

| US 7202302 B2, 10.04.2007 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 5489663 A, 06.02.1996 | |||

| US 4647595 A, 03.03.1987 | |||

| ЖЕСТКИЕ ПОЛИУРЕТАНОВЫЕ ПЕНОПЛАСТЫ | 1997 |

|

RU2184127C2 |

Авторы

Даты

2014-02-10—Публикация

2009-07-30—Подача