ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу производства (мет)акролеина путем парофазного каталитического окисления с использованием многотрубного реактора, в котором имеется множество реакционных трубок, каждая из которых включает реакционную зону и зону охлаждения. Настоящее изобретение также относится к способу производства (мет)акриловой кислоты путем парофазного каталитического окисления (мет)акролеина, произведенного способом производства (мет)акролеина.

[0002] Термин «(мет)акролеин» в настоящем контексте означает «акролеин и/или метакролеин». Термин «(мет)акриловая кислота» в настоящем контексте означает «акриловая кислота и/или метакриловая кислота».

УРОВЕНЬ ТЕХНИКИ

[0003] Одним из способов производства (мет)акролеина и (мет)акриловой кислоты является способ, в соответствии с которым проводят парофазное каталитическое окисление пропилена или изобутилена с использованием содержащего кислород газа в присутствии катализатора с образованием (мет)акролеина, после чего осуществляют парофазное каталитическое окисление (мет)акролеина с образованием реакционного газа, содержащего (мет)акриловую кислоту.

[0004] Обычно, для промышленного производства (мет)акролеина или (мет)акриловой кислоты путем парофазного каталитического окисления используют установку, включающую многотрубный реактор, в котором имеется множество реакционных трубок, каждая из которых включает реакционную зону и зону охлаждения. Многотрубному реактору свойственно преимущество, заключающееся в том, что, например, температуру каждой реакционной трубки можно поддерживать равной или большей, чем температура, необходимая для парофазного каталитического окисления; большое количество тепла, выделяющееся при окислении, может быть отведено; в каждой реакционной трубке может быть создан поршневой поток, следовательно, может быть достигнута высокая степень конверсии.

[0005] (Мет)акролеин, полученный путем парофазного каталитического окисления, вступает в реакцию с кислородом, присутствующим в газовой фазе, что вызывает окисление (которое далее может именоваться «автоокисление») даже без катализатора. Автоокисление не только снижает выход целевого продукта, но и вызывает порочный круг, в котором температура газа увеличивается из-за тепла автоокисления, следовательно, автоокисление ускоряется. В конце концов это может привести к неуправляемому горению (которое далее может именоваться «неуправляемый нагрев») и заставить остановить многотрубный реактор.

[0006] Один из способов предотвращения автоокисления заключается в уменьшении концентрации, в которой сырье, то есть, пропилен или изобутилен, поступает в многотрубный реактор, и количества подаваемого сырья. Однако, поскольку такой способ снижает объем производства относительно размера промышленной установки, то есть, производительность, он не является предпочтительным для промышленного производства, в котором большое внимание уделяется рентабельности.

[0007] Другим способом предотвращения автоокисления является уменьшения времени пребывания газообразного продукта реакции в многотрубном реакторе. Чем больше время пребывания газа в многотрубном реакторе, тем выше степень автоокисления и больше рост температуры газа из-за автоокисления. Следовательно, уменьшение времени пребывания ограничивает степень автоокисления и рост температуры газа, вызываемый автоокислением.

[0008] В документе PTL 1 описан способ, в соответствии с которым выпрямитель потока, имеющий, например, конусообразную форму, располагают в той области многотрубного реактора, из которой отводят газообразный продукт реакции, чтобы исключить накопление газообразного продукта реакции в этой области и, тем самым, предотвратить быстрый рост температуры, вызванный разложением (мет)акролеина, и остановку многотрубного реактора из-за быстрого роста температуры.

[0009] Другой способ предотвращения автоокисления заключается в замедлении автоокисления до такой степени, при которой, по существу, не возникает проблем, путем быстрого охлаждения газообразного продукта реакции, отводимого из реактора.

[0010] В документе PTL 2 описан способ, в соответствии с которым содержащий акролеин газ, полученный путем парофазного каталитического окисления пропилена, быстро охлаждают до 280°С или менее с целью предотвращения автоокисления.

[0011] Другой проблемой парофазного каталитического окисления, осуществляемого в многотрубном реакторе, является закупорка реакционных трубок. Увеличение степени закупорки реакционных трубок приводит к сокращению объема производства. Для подачи в каждую реакционную трубку такого количества газообразной смеси сырья, которое необходимо для предотвращения указанной проблемы, требуется слишком большое давление подачи. Если давление подачи превышает производительность установки, ее нужно закрывать.

[0012] Одной из самых распространенных причин закупорки реакционных трубок является осаждение карбидов (которые далее могут именоваться «кокс»). Хотя осаждение карбидов (которое далее может именоваться «закоксовывание») уменьшают путем изменения рабочих условий, полностью предотвратить закоксовывание сложно; необходимо периодически удалять кокс (что далее может именоваться «коксоудаление») путем пропускания по трубкам содержащего кислород газа.

[0013] В документе NPL 1 описан способ, в соответствии с которым удаление карбидов, накопившихся в реакторе, выполняют путем сжигания при температуре от 350°С до 500°С, в ходе которого концентрацию кислорода в газе, пропускаемом через реактор, постепенно увеличивают.

[0014] PTL 1: JP2005-325043A

PTL 2: JP-56-73041A

[0015] NPL 1: Chemical Engineering/January 18, 1988, p. 111-114

[0016] Способ предотвращения автоокисления, способ предотвращения закоксовывания и способ коксоудаления, известные в уровне техники, в некоторых случаях неспособны в достаточной степени предотвратить увеличение падения давления и закупорку многотрубного реактора со временем.

[0017] В результате исследования причин указанных проблем были обнаружены следующие факты.

[0018] Катализатор, используемый для осуществления парофазного каталитического окисления пропилена или изобутилена с целью промышленного производства (мет)акролеина и (мет)акриловой кислоты, обычно включает оксид молибдена. Хотя оксид молибдена характеризуется низким давлением паров, в присутствии водяного пара он может образовывать гидрат. Гидратированный оксид молибдена может характеризоваться высоким давлением паров.

[0019] Считается, что присутствие водяного пара благоприятно для парофазного каталитического окисления пропилена или изобутилена. Например, поскольку вода образуется при парофазном каталитическом окислении как побочный продукт, и водяной пар может быть использован в качестве инертного газа для предотвращения образования взрывоопасной композиции газообразной смеси сырья, подаваемой в многотрубный реактор, газообразный продукт реакции, образующийся в результате парофазного каталитического окисления, может содержать от 10% до 50% об. водяного пара.

Таким образом, газообразный продукт реакции, присутствующий в многотрубном реакторе, содержит оксид молибдена, характеризующийся высоким давлением паров в результате гидратации в присутствии водяного пара, в концентрации от нескольких частей на миллиард до нескольких частей на миллион.

[0020] Следовательно, при быстром охлаждении газообразного продукта реакции оксид молибдена, содержащийся в газообразном продукте реакции, частично осаждается и осадок оксида молибдена и т.п. со временем увеличивает падение давления в многотрубном реакторе и в конце концов может вызвать закупорку.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0021] Целью настоящего изобретения является обеспечение способа производства (мет)акролеина и (мет)акриловой кислоты путем парофазного каталитического окисления в присутствии катализатора, содержащего оксид молибдена, с использованием многотрубного реактора, в котором имеется множество реакционных трубок, каждая из которых включает реакционную зону и зону охлаждения, где газообразный продукт реакции в достаточной степени охлаждают, и увеличение падения давления в реакционных трубках со временем уменьшено.

[0022] Авторы настоящего изобретения внимательно изучили внутреннее пространство реакционных трубок многотрубного реактора, падение давления в котором увеличилось, вследствие чего обнаружили, что в тех реакционных трубках, где падение давления увеличено, области, где накапливается осадок, содержащий оксид молибдена, соответствуют определенным участкам зоны охлаждения каждой трубки. Чтобы рассредоточить области, в которых накапливается осадок, изучили размер наполнителя, используемого в зоне охлаждения. В результате, было обнаружено, что на области в зоне охлаждения, в которых накапливается осадок, содержащий оксид молибдена, значительное влияние может оказывать размер наполнителя. Таким образом, был разработан способ, соответствующий настоящему изобретению, в соответствии с которым увеличение падения давления в реакционных трубках со временем может быть ограничено благодаря использованию наполнителя для зоны охлаждения, имеющего определенные размеры.

[0023] Сущность настоящего изобретения состоит в следующем.

[0024] (1) Способ производства (мет)акролеина путем парофазного каталитического окисления пропилена или изобутилена в многотрубном реакторе со множеством реакционных трубок, при этом, в каждой реакционной трубке имеется реакционная зона, заполненная катализатором, содержащим оксид молибдена, и зона охлаждения, заполненная инертным веществом,

при этом температура теплоносителя, протекающего снаружи зоны охлаждения, ниже, чем температура теплоносителя, протекающего снаружи реакционной зоны, и

при этом инертное вещество включает инертное вещество с длиной основной оси, которая равна или в 1,7 или более раз больше длины основной оси катализатора.

[0025] (2) Способ производства (мет)акролеина по п. (1), в котором инертное вещество включает инертное вещество с теплопроводностью, выражаемой формулой (1), приведенной ниже.

Теплопроводность инертного вещества ≤ Теплопроводность оксида молибдена × 0,1 (1).

[0026] (3) Способ производства (мет)акролеина по п. (1) или (2), в котором инертное вещество включает инертное вещество в форме кольца.

[0027] (4) Способ производства (мет)акролеина по п. (3), в котором внутренний диаметр инертного вещества в форме кольца равен или в 1,0 или более раз больше длины основной оси катализатора.

[0028] (5) Способ производства (мет)акролеина по любому из пп. (1) - (4), в котором инертное вещество включает фарфоровое инертное вещество.

[0029] (6) Способ производства (мет)акролеина по любому из пп. (1) - (5), в котором внутренний диаметр каждой реакционной трубки равен или в 1,3 или более раз и в 2,5 или менее раз больше длины основной оси инертного вещества.

[0030] (7) Способ производства (мет)акролеина по любому из пп. (1) - (6), в котором температура теплоносителя, протекающего снаружи зоны охлаждения, и температура теплоносителя, протекающего снаружи реакционной зоны удовлетворяет формуле (2), приведенной ниже.

Температура теплоносителя, протекающего снаружи зоны охлаждения (°С) ≤ Температура теплоносителя, протекающего снаружи реакционной зоны (°С) - 50°С (2)

[0031] (8) Способ производства (мет)акриловой кислоты, в котором (мет)акролеин, произведенный способом производства (мет)акролеина по любому из пп. (1) - (7), преобразуют в (мет)акриловую кислоту путем парофазного каталитического окисления.

Преимущества изобретения

[0032] В соответствии со способом производства (мет)акролеина и способом производства (мет) акриловой кислоты, соответствующим настоящему изобретению, газообразный продукт реакции может быть в достаточной степени охлажден. Кроме этого, области, где в зоне охлаждения каждой трубки накапливается осадок, могут быть значительно рассредоточены. Следовательно, увеличение падения давления в реакционных трубках со временем может быть ограничено.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0033] Фиг. 1 представляет собой схематичное изображение расположения реакционных трубок в многотрубном реакторе, на котором показаны траектории, по которым вокруг трубок циркулируют теплоносители.

Фиг. 2 представляет собой схематичное изображение, поясняющее технические условия загрузки катализатора и инертного вещества в реакционные трубки.

Фиг. 3 представляет собой схематичный вид в поперечном сечении части многотрубного реактора вблизи промежуточной трубной пластины.

Фиг. 4 представляет собой концептуальную схему, поясняющую деформацию промежуточной трубной пластины, вызванную термическим расширением.

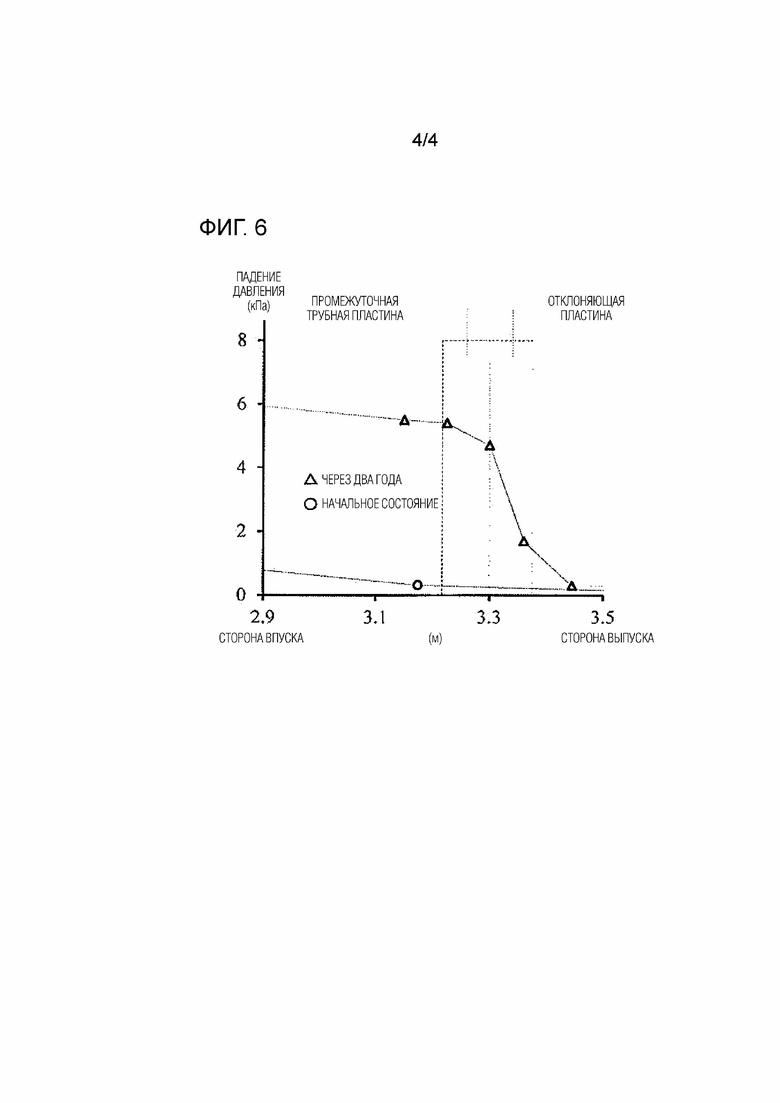

На фиг. 5 представлен график средних величин падения давления в реакционных трубках, полученных в тестовом примере 1 до и после производства акролеина.

На фиг. 6 представлена увеличенная часть графика фиг. 5, которая соответствует выпуску реакционной зоны реакционных трубок и зоне охлаждения реакционных трубок.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0034] Далее способ, соответствующий настоящему изобретению, описан подробно со ссылкой на прилагаемые чертежи. Отметим, что настоящее изобретение не ограничивается нижеследующим описанием. Возможны различные модификации, входящие в объем изобретения.

[0035] Хотя ниже описан, главным образом, способ производства (мет)акролеина, соответствующий настоящему изобретению, способ производства (мет)акриловой кислоты, соответствующий настоящему изобретению, может быть реализован аналогично способу производства (мет)акролеина, соответствующему настоящему изобретению, путем дальнейшего осуществления парофазного каталитического окисления (мет)акролеина, произведенного путем парофазного каталитического окисления.

[0036] Фиг. 1 представляет собой схематичное изображение расположения реакционных трубок в многотрубном реакторе (вертикальном многотрубном реакторе), при помощи которого осуществляют парофазное каталитическое окисление пропилена или изобутилена в соответствии со способом производства (мет) акролеина, соответствующим настоящему изобретению, на котором показаны траектории вокруг реакционных трубок, по которым циркулируют теплоносители.

[0037] В обечайке 1 многотрубного реактора в вертикальном положении расположено множество реакционных трубок 2. Реакционные трубки 2 находятся между трубной пластиной 3 стороны впуска и трубной пластиной 4 стороны выпуска, расположенными у верхнего и нижнего конца обечайки 1, соответственно, в подвешенном состоянии или прикрепленными к обечайке 1.

[0038] Промежуточная трубная пластина 5 расположена между трубной пластиной 3 стороны впуска и трубной пластиной 4 стороны выпуска ближе к трубной пластине 4 стороны выпуска, при этом, она параллельна трубной пластине 3 стороны впуска и трубной пластине 4 стороны выпуска. Между промежуточной трубной пластиной 5 и трубной пластиной 3 стороны впуска имеется три отклоняющих пластины 6 для создания каналов параллельно промежуточной трубной пластине 5 и трубной пластине 3 стороны впуска. В самой нижней и самой верхней отклоняющих пластинах 6, образующих каналы, имеются отверстия, выполненные в их центре, через которые может проходить теплоноситель. Зазор, через который может проходить теплоноситель, образуется между периферией отклоняющей пластины 6 для создания каналов, которая находится между самой нижней и самой верхней отклоняющими пластинами 6 для создания каналов, и обечайкой 1.

[0039] Для нагревания реакционной зоны реакционных трубок 2, посредством промежуточной трубной пластины 5 и отклоняющих пластин 6 для создания каналов, теплоноситель (который далее может именоваться «теплоноситель для нагревания»), поданный через канал 7 подачи теплоносителя, выполненный в наружной периферийной поверхности нижней части обечайки 1, протекает между промежуточной трубной пластиной 5 и самой нижней отклоняющей пластиной 6 для создания каналов, затем вверх через отверстие в этой отклоняющей пластине 6 для создания каналов в пространство над отклоняющей пластиной 6 для создания каналов, потом протекает между самой нижней отклоняющей пластиной 6 для создания каналов и промежуточной отклоняющей пластиной 6 для создания каналов, затем вверх между обечайкой 1 и периферией промежуточной отклоняющей пластины 6 для создания каналов, потом протекает между промежуточной отклоняющей пластиной 6 для создания каналов и самой верхней отклоняющей пластиной 6 для создания каналов, затем вверх через отверстие в центре самой верхней отклоняющей пластины 6 для создания каналов в пространство над этой отклоняющей пластиной 6 для создания каналов, затем протекает между отклоняющей пластиной 6 для создания каналов и трубной пластиной 3 стороны впуска и затем отводится по каналу 8 отведения теплоносителя, выполненному в периферийной поверхности верхней части обечайки 1. Когда теплоноситель для нагревания циркулирует описанным выше образом, реакционная зона реакционных трубок 2 (участок реакционных трубок 2 между трубной пластиной 3 стороны впуска и промежуточной трубной пластиной 5) нагревается.

[0040] С другой стороны, для охлаждения зоны охлаждения реакционных трубок 2, теплоноситель (который далее может именоваться «теплоноситель для охлаждения»), поданный через канал 9 подачи теплоносителя, выполненный в периферийной поверхности нижней части обечайки 1, протекает между промежуточной трубной пластиной 5 и трубной пластиной 4 стороны выпуска, после чего отводится по каналу 10 отведения теплоносителя, выполненному в периферийной поверхности обечайки 1 на противоположной стороне. При этом, зона охлаждения реакционных трубок 2 (участок реакционных трубок 2 между промежуточной трубной пластиной 5 и трубной пластиной 4 стороны выпуска) охлаждается.

[0041] Как описано выше, реакционная зона и зона охлаждения образованы в каждой реакционной трубке 2 без перерыва в продольном направлении (направлении перемещения газообразной смеси сырья). Реакционная зона реакционных трубок 2 заполнена катализатором, содержащим оксид молибдена (который далее может именоваться «катализатор»). Зона охлаждения заполнена инертным веществом.

[0042] Газообразную смесь сырья, поданную через впуск 11 реактора, подвергают парофазному каталитическому окислению на катализаторе, загруженном в реакционную зону реакционных трубок 2, с получением газообразного продукта реакции, содержащего (мет)акролеин. Газообразный продукт реакции охлаждают в зоне охлаждения реакционных трубок 2, после чего выводят из реактора через выпуск 12.

[0043] Газообразная смесь сырья представляет собой газ, полученный путем смешивания сырья, то есть, пропилена или изобутилена, например, с содержащим кислород газом, таким как воздух, и инертным газом, таким как водяной пар. Соотношение компонентов в указанной смеси выбирают надлежащим образом в соответствии с условиями реакции и т.п.

[0044] Фиг. 2 представляет собой схематичное изображение, поясняющее технические условия загрузки катализатора и инертного вещества в реакционные трубки многотрубного реактора, показанного на фиг. 1.

Слои, загружаемые в каждую реакционную трубку 2, представляют собой (в порядке от ближайшего ко впуску многотрубного реактора, то есть, в направлении перемещения газообразной смеси сырья) слой 21 предварительного нагревания, который нагревает газообразную смесь сырья, три слоя 22-24 катализатора (реакционная зона), где газообразная смесь сырья превращается в газообразный продукт реакции вследствие парофазного каталитического окисления, слой 25 быстрого охлаждения (зона охлаждения), который охлаждает газообразный продукт реакции, и препятствие 26 для катализатора, расположенное у нижнего конца каждой реакционной трубки. Слой предварительного нагревания и слой быстрого охлаждения (зона охлаждения), каждый, образованы инертным веществом. Слои катализатора (реакционная зона) образованы, главным образом, катализатором. Инертное вещество представляет собой вещество, не участвующее в парофазном каталитическом окислении.

[0045] В соответствии с настоящим изобретением, инертное вещество, загруженное в слой 25 быстрого охлаждения (зону охлаждения) включает инертное вещество, удовлетворяющее требованию (1), приведенному ниже, предпочтительно, включает инертное вещество, которое также удовлетворяет требованиям (2) - (6), приведенным ниже.

Отметим, что инертное вещество, которое включает инертное вещество, удовлетворяющее требованию, приведенному ниже, представляет собой инертное вещество, в котором содержание инертного вещества, удовлетворяющего требованию, приведенному ниже, предпочтительно, составляет 80% масс. или более, более предпочтительно, 90% масс. или более, особенно предпочтительно, от 95% до 100% масс. всего количества инертного вещества.

[0046] (1) Длина основной оси инертного вещества в 1,7 или более раз больше длины основной оси катализатора

Существенным моментом настоящего изобретения является то, что инертное вещество, загружаемое в слой быстрого охлаждения (зону охлаждения), включает инертное вещество, длина основной оси которого равна или в 1,7 или более раз больше длины основной оси катализатора, загружаемого в слои катализатора (реакционную зону), то есть, отношение длины основной оси инертного вещества к длине основной оси катализатора составляет 1,7 или более.

[0047] Когда отношение длины основной оси инертного вещества к длине основной оси катализатора составляет 1,7 или более, величина площади, на которой охлаждается газ в единице объема слоя, уменьшается, следовательно, может быть ограничено снижение температуры газа. Таким образом, становится возможным предотвратить скопление областей, где осаждается осадок.

[0048] Термин «длина основной оси» в настоящем контексте означает расстояние между параллельными пластинами, между которыми размещен измеряемый объект, в положении, когда расстояние между пластинами максимально.

[0049] Для уменьшения площади, на которой охлаждается газ, отношение длины основной оси инертного вещества к длине основной оси катализатора составляет, предпочтительно, 1,8 или более, более предпочтительно, 1,9 или более.

Поскольку трудно чрезмерно увеличить отношение длины основной оси инертного вещества к длине основной оси катализатора из-за конструкции многотрубного реактора, указанное отношение обычно составляет 3,4 или менее, предпочтительно, 3,3 или менее.

[0050] (2) Теплопроводность инертного вещества составляет 0,1 или менее теплопроводности оксида молибдена.

Инертное вещество, загружаемое в слой быстрого охлаждения (зону охлаждения), предпочтительно, включает инертное вещество, характеризующееся теплопроводностью, выражаемой формулой (1), приведенной ниже.

Теплопроводность инертного вещества ≤ Теплопроводность оксида молибдена × 0,1 (1).

[0051] Когда инертное вещество, удовлетворяющее формуле (1), приведенной выше, загружено в слой быстрого охлаждения (зону охлаждения), возможно рассредоточить области, в которых в слое быстрого охлаждения (зоне охлаждения) каждой реакционной трубки осаждается осадок, следовательно, можно ограничить рост падения давления в реакционной трубке со временем.

[0052] Когда газообразный продукт реакции охлаждают в слое быстрого охлаждения (зоне охлаждения), оксид молибдена, присутствующий в газообразном продукте реакции, частично осаждается на поверхности инертного вещества. В том случае, когда теплопроводность инертного вещества удовлетворяет формуле (1), приведенной выше, общий коэффициент теплопередачи слоя быстрого охлаждения (зоны охлаждения) может поддерживаться низким, если количество осажденного оксида молибдена небольшое. То есть, становится возможным предотвратить ситуацию порочного круга, когда из-за осаждения оксида молибдена в слое быстрого охлаждения (зоне охлаждения) увеличивается общий коэффициент теплопередачи слоя быстрого охлаждения (зоны охлаждения), поэтому увеличивается скорость охлаждения, что вызывает дальнейшее осаждение оксида молибдена.

[0053] На основании изложенного выше является более предпочтительным, чтобы теплопроводность инертного вещества удовлетворяла формуле (1А), приведенной ниже, еще более предпочтительно, удовлетворяла формуле (1В), приведенной ниже.

Теплопроводность инертного вещества ≤ Теплопроводность оксида молибдена × 0,095 (1А).

Теплопроводность инертного вещества ≤ Теплопроводность оксида молибдена × 0,090 (1В).

[0054] Поскольку необходимо охлаждать газ до того, как он достигнет выпуска слоя быстрого охлаждения, чтобы предотвратить автоокисление акролеина, теплопроводность инертного вещества, вообще, удовлетворяет формуле (1С), приведенной ниже, относительно теплопроводности оксида молибдена.

Теплопроводность инертного вещества ≥ Теплопроводность оксида молибдена × 0,01 (1С).

[0055] (3) Инертное вещество в форме кольца

Инертное вещество, загружаемое в слой быстрого охлаждения (зону охлаждения), предпочтительно, включает инертное вещество в форме кольца.

[0056] Когда инертное вещество имеет форму кольца, может поддерживаться высокая пористость загружаемого слоя, что позволяет газообразному продукту реакции протекать плавно. Кроме этого, механическая прочность инертного вещества может сохраняться при адекватной теплопроводности.

[0057] (4) Внутренний диаметр инертного вещества в форме кольца равен или в 1,0 или более раз больше длины основной оси катализатора

Внутренний диаметр инертного вещества в форме кольца, предпочтительно, составляет 1,0 или более длин основной оси катализатора. То есть отношение внутреннего диаметра инертного вещества к длине основной оси катализатора составляет 1,0 или более. Более предпочтительно, указанное отношение составляет 1,01 или более, еще более предпочтительно, 1,02 или более и составляет, предпочтительно, 1,5 или менее, более предпочтительно, 1,4 или менее.

[0058] Когда отношение внутреннего диаметра инертного вещества к длине основной оси катализатора соответствует указанному выше диапазону, пористость зоны охлаждения может поддерживаться высокой, и газообразный продукт реакции может протекать плавно. Кроме этого, может быть предотвращено проникновение катализатора в зону охлаждения при сохранении адекватной теплопроводности. Следовательно, становится возможным эффективное охлаждение газообразного продукта реакции.

[0059] Фарфоровое инертное вещество

Инертное вещество, загружаемое в слой быстрого охлаждения (зону охлаждения), предпочтительно, включает фарфоровое инертное вещество. Является более предпочтительным, чтобы все инертное вещество представляло собой фарфоровое инертное вещество.

[0060] Когда инертное вещество включает фарфоровое инертное вещество, становится возможным предотвратить ситуацию порочного круга, когда скорость охлаждения со временем увеличивается из-за осаждения оксида молибдена и т.п. в слое быстрого охлаждения (зоне охлаждения), следовательно, еще больше увеличивается степень засорения.

[0061] (6) Внутренний диаметр каждой реакционной трубки равен или в 1,3 или более раз и в 2,5 или менее раз больше длины основной оси инертного вещества

Внутренний диаметр каждой реакционной трубки, входящий в многотрубный реактор, предпочтительно, в 1,3 или более раз и в 2,5 или менее раз больше длины основной оси инертного вещества. То есть, отношение внутреннего диаметра каждой реакционной трубки к длине основной оси инертного вещества составляет, предпочтительно, от 1,3 до 2,5. Указанное отношение составляет, более предпочтительно, 1,4 или более, еще более предпочтительно, 1,5 или более. Что касается верхнего предела, указанное отношение составляет, более предпочтительно, 2,2 или менее, еще более предпочтительно, 2,0 или менее.

[0062] Когда отношение внутреннего диаметра каждой реакционной трубки к длине основной оси инертного вещества соответствует указанному диапазону, зона охлаждения реакционной трубки обладает достаточной пористостью. Кроме этого, становится возможным уменьшить колебания плотности укладки, которые возможны, когда инертное вещество многократно загружают, выгружают и снова загружают.

[0063] В соответствии с настоящим изобретением, температура теплоносителя для охлаждения, который протекает снаружи зоны охлаждения реакционных трубок, ниже температуры теплоносителя для нагревания, который протекает снаружи реакционной зоны реакционных трубок. Температура этих теплоносителей, предпочтительно, удовлетворяет формуле (2), приведенной ниже.

Температура теплоносителя, протекающего снаружи зоны охлаждения (°С) ≤ Температура теплоносителя, протекающего снаружи реакционной зоны (°С) - 50°С (2)

[0064] Когда температуры теплоносителей удовлетворяют формуле (2), приведенной выше, возможно эффективное охлаждение газообразного продукта реакции.

Является более предпочтительным, чтобы температура теплоносителя для охлаждения была ниже температуры теплоносителя для нагревания на 60°С или более. А именно, является предпочтительным, чтобы температура теплоносителя для охлаждения составляла от 200°С до 280°С, а температура теплоносителя для нагревания составляла от 300°С до 360°С.

[0065] Слои катализатора (реакционную зону) заполняют, преимущественно, катализатором. Чтобы уменьшить вероятность того, что газообразная смесь сырья в слоях катализатора (реакционной зоне), куда газообразная смесь сырья поступает после слоя предварительного нагревания, прореагирует избыточно, в часть слоев катализатора (реакционной зоны), смежную со слоем предварительного нагревания, может быть загружена смесь катализатора и инертного вещества. В таком случае является предпочтительным увеличить отношение инертного вещества к катализатору в смеси. В том случае, когда загружают только катализатор, является предпочтительным загружать катализатор с относительно низкой реакционноспособностью.

[0066] Инертное вещество, загружаемое в слой предварительного нагревания, не имеет определенных ограничений и может представлять собой любое инертное вещество, обеспечивающее возможность нагревания газообразной смеси сырья. Инертное вещество, которое смешивают с катализатором и загружают в реакционную зону, не имеет определенных ограничений и может представлять собой любое инертное вещество, которое легко смешивается с катализатором и имеет, по существу, тот же объем, что и катализатор. Вне зависимости от того, загружается инертное вещество в слой предварительного нагревания или в реакционную зону, материал, образующий инертное вещество, не ограничивается фарфором и может представлять собой карбид кремния, керамические шары, нержавеющую сталь и т.п. Форма инертного вещества может быть многообразной, выбранной из сферической формы, формы сплошного цилиндра, полого цилиндра, седла и кольца.

[0067] Фиг. 3 представляет собой схематичный вид в поперечном сечении части многотрубного реактора вблизи промежуточной трубной пластины 5. Поскольку температура теплоносителя для охлаждения, протекающего снаружи зоны охлаждения, ниже температуры теплоносителя для нагревания, протекающего снаружи реакционной зоны, как описано выше, промежуточная трубная пластина 5 подвергается термическому напряжению. Как показано на фиг. 3, для уменьшения указанного термического напряжения, выше и ниже промежуточной трубной пластины 5 расположены удерживающие пластины 31, закрепленные при помощи фиксаторов 32.

[0068] Теплопроводность теплоносителей обычно меньше или равна одной сотой теплопроводности промежуточной трубной пластины 5. Размещение удерживающих пластин 31 над одной или обеими поверхностями промежуточной трубной пластины 5 приводит к появлению градиента температуры в теплоносителе, удерживаемом между промежуточной трубной пластиной 5 и удерживающими пластинами, в продольном направлении реакционных трубок 2. Это не вызывает избыточных ударных усилий, так как теплоноситель, удерживаемый между промежуточной трубной пластиной 5 и удерживающими пластинами, является текучим.

[0069] Поскольку температура теплоносителя, находящегося между удерживающими пластинами 31, изменяется в продольном направлении реакционных трубок 2, температура внутри реакционных трубок 2 также значительно изменяется у границы между реакционной зоной и зоной охлаждения. Следовательно, в том случае, когда в результате быстрого охлаждения газообразного продукта реакции образуется осадок, сосредоточение областей, где происходит осаждение, может быть предотвращено путем увеличения числа удерживающих пластин 31 или увеличения интервалов, с которыми расположены удерживающие пластины 31. Однако, в таком случае, нужно увеличить длину реакционных трубок 2. Это может привести к увеличение размера реактора и стоимости оборудования.

[0070] Фиг. 4 представляет собой концептуальную схему, поясняющую деформацию промежуточной трубной пластины 5, вызванную термическим расширением. Степень расширения или сжатия вследствие изменения температуры зависит от типа металла. Степень расширения или сжатия стали общего назначения составляет около одной тысячной на градус Цельсия. То есть, даже в том случае, когда температура увеличивается или уменьшается на 100°С, степень расширения или сжатия составляет, примерно, одну тысячную, что является небольшой проблемой для устройств малого размера. Однако, полагая, что обечайка многотрубного реактора имеет диаметр 5 м, и промежуточная трубная пластина 5 имеет толщину 10 см, оба конца промежуточной трубной пластины 5 теоретически поднимутся на 3 см. Таким образом, эта проблема требует внимания. Примерами контрмер являются создание жесткой структуры, способной выдержать термическое напряжение; и уменьшение разности температур между передней и задней поверхностями промежуточной трубной пластины 5 при помощи удерживающих пластин 31 и т.п.

[0071] При парофазном каталитическом окислении пропилена или изобутилена в соответствии с настоящим изобретением получают (мет)акролеин и (мет)акриловую кислоту, образующуюся в результате частичного парофазного каталитического окисления (мет)акролеина. Кроме этого, (мет)акриловую кислоту получают путем парофазного каталитического окисления (мет)акролеина.

[0072] Газообразная смесь сырья, подаваемая в многотрубный реактор, используемый для парофазного окисления, представляет собой, главным образом, смесь газов, содержащую пропилен или изобутилен, газ, содержащий молекулярный кислород, и инертный газ, такой как водяной пар.

[0073] Является предпочтительным, чтобы концентрация пропилена или изобутилена в газообразной смеси сырья составляла от 6% до 10% мол., количество молей кислорода в 1,5-2,5 раз превышало количество пропилена или изобутилена, и количество молей инертного газа составляло от 0,8 до 5 количества молей пропилена или изобутилена. Поданная газообразная смесь сырья расходится по реакционным трубкам и вступает в реакцию в присутствии катализатора, загруженного в реакционные трубки.

[0074] Примерами содержащего кислород газа являются воздух и содержащий кислород отходящий газ других производственных установок. Предпочтительно, содержащий кислород газ представляет собой воздух.

[0075] Примерами инертного газа является водяной пар, азот и диоксид углерода, доступные в промышленном масштабе по невысокой цене. Смешанный газ, отделенный и извлеченный из газа, использованного для парофазного каталитического окисления, может быть снова использован в качестве инертного газа.

[0076] Примерами катализатора являются катализатор, пригодный для первой реакции, в ходе которой в результате парофазного каталитического окисления пропилена или изобутилена образуется (мет)акролеин, и катализатор пригодный для второй реакции, в ходе которой в результате парофазного каталитического окисления (мет)акролеина образуется (мет)акриловая кислота. В обеих указанных реакциях используют катализатор, содержащий оксид молибдена.

[0077] Катализатором для первой реакции является, предпочтительно, катализатор, соответствующий формуле (I), приведенной ниже.

MoaWbBicFedAeBfCgDhEiOx (I)

[0078] В формуле (I), приведенной выше, А означает, по меньшей мере, один элемент, выбранный из никеля и кобальта; В означает, по меньшей мере, один элемент, выбранный из натрия, калия, рубидия, цезия и таллия; С означает, по меньшей мере, один элемент, выбранный из щелочно-земельных металлов; D означает, по меньшей мере, один элемент, выбранный из фосфора, теллура, сурьмы, олова, церия, свинца, ниобия, марганца, мышьяка, бора и цинка; Е означает, по меньшей мере, один элемент, выбранный из кремния, алюминия, титана и циркония; О означает кислород; а, b, c, d, e, f, g, h, i и x означают атомное отношение Mo, W, Bi, Fe, A, B, C, D, E и O, соответственно; в том случае, когда a=12, 0≤b≤10, 0 < c≤10 (предпочтительно, 0,1≤c≤10), 0 < d≤10 (предпочтительно, 0,1≤d≤10), 2≤e≤15, 0 < f≤10 (предпочтительно, 0,001≤f≤10), 0≤g≤10, 0≤h≤4 и 0≤i≤30; и х является величиной, определяемой в соответствии со степенями окисления указанных элементов.

[0079] Катализатором для второй реакции является, предпочтительно, катализатор, соответствующий формуле (II), приведенной ниже.

MoaVbWcCudXeYfOg (II)

[0080] В формуле(II), приведенной выше, X означает, по меньшей мере, один элемент, выбранный из Mg, Ca, Sr и Ba; Y означает, по меньшей мере, один элемент, выбранный из Ti, Zr, Ce, Cr, Mn, Fe, Co, Ni, Zn, Nb, Sn, Sb, Pb и Bi; O означает кислород; a, b, c, d, e, f и g означают атомное отношение Mo, V, W, Cu, X, Y и O, соответственно; в том случае, когда a=12, 2≤b≤14, 0≤c≤12, 0 < d≤6, 0≤e≤3 и 0≤f≤3; и g является величиной, определяемой в соответствии со степенями окисления указанных элементов.

[0081] Описанный выше катализатор производят, например, способами, раскрытыми в JP-S63-54942A, JP-H6-13096A и JP-H6-38918A.

[0082] Катализатор, используемый в соответствии с настоящим изобретением, может быть формованным катализатором, полученным путем экструзионного формования или таблетирования, или катализатором на подложке, полученным путем нанесения оксида, выполняющего роль каталитически активного компонента, на инертный носитель, образованный из карбида кремния, оксида алюминия, оксида циркония, оксида титана и т.п. В том случае когда используют катализатор на подложке, состав катализатора, выраженный приведенной выше формулой, соответствует составу катализатора без учета носителя.

[0083] Форма катализатора, используемого в соответствии с настоящим изобретением, не имеет ограничений и может быть любой формой из следующих: сферическая форма, форма сплошного цилиндра, полого цилиндра, звезды, кольца, неопределенная форма и т.п.

[0084] Длина основной оси катализатора обычно составляет, примерно, от 5,0 до 7,0 мм.

ПРИМЕРЫ

[0085] Далее настоящее изобретение более конкретно описано со ссылкой на тестовый пример, примеры и сравнительные примеры.

[0086] Тестовый пример 1

Акролеин производили, используя в качестве сырья пропилен, в вертикальном многотрубном реакторе, показанном на фиг. 1, число реакционных трубок 2 в котором составляло 20000. Удерживающие пластины 31, показанные на фиг. 3, были расположены под промежуточной трубной пластиной 5. Акролеин, полученный в многотрубном реакторе, на следующей стадии превращали в акриловую кислоту.

[0087] Катализатор загружали в каждую реакционную трубку (внутренним диаметром 27 мм) 2 многотрубного реактора, формируя три слоя 22-24 катализатора (реакционную зону), как показано на фиг. 2. Загруженный катализатор представлял собой катализатор в форме кольца (наружный диаметр 5 мм, внутренний диаметр 2 мм, высота 3 мм, длина основной оси 5,8 мм), изготовленный путем таблетирования. Катализатор имел следующий состав: Mo12Bi3Fe0,5Ni2,5Co2,5Na0,4K0,1B0,4Si24.

[0088] Фарфоровые кольца Рашига с наружным диаметром 6,4 мм, внутренним диаметром 3,5 мм и высотой 6,4 мм (длина основной оси 9,1 мм) загружали в слой 25 быстрого охлаждения. Теплопроводность колец Рашига составляла от 1 до 1,5 Вт/мК, что составляло от 0,04 до 0,06 величины теплопроводности оксида молибдена (24 Вт/мК). Длина основной оси фарфоровых колец Рашига в 1,6 раза превышала длину основной оси катализатора.

После загрузки катализатора и фарфоровых колец Рашига выбрали 500 реакционных трубок. Через реакционные трубки пропустили определенное количество сухого воздуха и измерили падение давления до начала функционирования (начальное состояние). Среднее падение давления для 500 реакционных трубок составило 5 кПа.

Катализатор и фарфоровые кольца Рашига постадийно удаляли из впуска одной из реакционных трубок, падение в которой составляло 5 кПа, что равнялось указанной средней величине, и измеряли падение давления. Измеряемое падение давления было следующим:

(1) падение давления на участке от впуска реакционной трубки до выпуска слоя быстрого охлаждения,

(2) падение давления на участке от верхней части слоя катализатора до выпуска слоя быстрого охлаждения, которое измеряли после удаления катализатора,

(3) падение давления на участке от верхней части слоя быстрого охлаждения до выпуска слоя быстрого охлаждения, которое измеряли после удаления фарфоровых колец Рашига.

Указанные измерения падения давления проводили путем измерения давления у впуска реакционной трубки, когда от впуска реакционной трубки пропускали сухой воздух с расходом 1000 нл/ч.

Температура теплоносителя для нагревания, которую измеряли в канале подачи теплоносителя, составляла от 315°С до 325°С. Температура теплоносителя для охлаждения, которую измеряли в канале подачи теплоносителя, составляла от 235°С до 245°С. Температура газа, который пропускали через слой быстрого охлаждения, составляла от 235°С до 245°С и была равна температуре теплоносителя для охлаждения.

[0089] Функционирование с целью производства акролеина путем парофазного каталитического окисления пропилена продолжалось непрерывно 11 месяцев. Затем функционирование остановили на месяц для обслуживания. Затем производство акролеина путем парофазного каталитического окисления пропилена продолжали непрерывно еще 11 месяцев. Затем (через два года) через все реакционные трубки пропустили воздух, нагретый, примерно, до 400°С, чтобы удалить кокс из всех реакционных трубок. После охлаждения реакционных трубок проникли в многотрубный реактор и измерили падение давления в 500 реакционных трубках, на которых проводили измерения падения давления до начала функционирования (начальное состояние), так же, как описано выше. Выбрали две реакционных трубки с наибольшими величинами падения давления. Из выпуска каждой из двух реакционных трубок постадийно удаляли катализатор и фарфоровые кольца Рашига и измеряли падение давления, как описано выше.

[0090] На фиг. 5 представлен график средних величин падения давления в реакционных трубках в целом, измеренных до начала функционирования (начальное состояние) и после производства акролеина (спустя два года).

На фиг. 6 представлена увеличенная часть графика фиг. 5, которая соответствует выпуску реакционной зоны реакционной трубки (положению на 2,9 м от верхнего впуска реакционной трубки) и зоне охлаждения реакционной трубки (положению на 3,5 м от верхнего впуска реакционной трубки).

[0091] Кроме этого, в каждую из двух выбранных реакционных трубок вводили световолоконный эндоскоп с целью изучения внутреннего пространства реакционной трубки.

[0092] В результате было обнаружено, что области, в которых разность падения давления в реакционной трубке, измеренного до и после начала работы, была значительной, совпадали с областями, в которых накапливался осадок.

А именно, среднее падение давления существенно отличалось на участках, соответствующих промежуточной трубной пластине и удерживающим пластинам, как показано на фиг. 5, где температура теплоносителя быстро изменялась, в частности, на участке, соответствующем удерживающим пластинам. Изучение внутреннего пространства каждой реакционной трубки с помощью световолоконного эндоскопа подтвердило наличие блестящей белой тонкой пленки и игловидных кристаллов, образованных из оксида молибдена, накопившегося на внутренней поверхности стенки участка зоны охлаждения, граничащего с реакционной зоной реакционной трубки. Кроме этого, было подтверждено, что вещество, которое считают образующимся в результате отделения игловидных кристаллов, было распределено на фарфоровых кольцах Рашига, находящихся на участке зоны охлаждения, граничащем с реакционной зоной реакционной трубки.

[0093] На основании результатов наблюдения сочли, что вещество, налипающее на участке зоны охлаждения, граничащем с реакционной зоной реакционной трубки (далее этот участок именуется «участок А»), сужало канал. Предположительно, это увеличивало линейную скорость газообразного продукта реакции, проходящего через участок А, и, следовательно, со временем вызывало распространение налипшего вещества ниже участка А по потоку.

[0094] Пример 1

Все наполнители, включая катализатор, удалили из пяти реакционных трубок (внутренним диаметром 27 мм) вертикального многотрубного реактора, который был подвергнут коксоудалению перед периодическим обслуживанием. Катализатор загрузили в каждую из пяти реакционных трубок так, чтобы образовать слои 22-24 катализатора (реакционную зону). Загруженный катализатор представлял собой катализатор в форме кольца (наружный диаметр 5 мм, внутренний диаметр 2 мм, высота 3 мм, длина основной оси 5,8 мм), изготовленный путем таблетирования. Катализатор имел следующий состав: Mo12Bi3Fe0,5Ni2,5Co2,5Na0,4K0,1B0,4Si24.

Фарфоровые кольца Рашига с наружным диаметром 10,0 мм, внутренним диаметром 6,0 мм и высотой 10,0 мм (длина основной оси 14,1 мм) загрузили в слой 25 быстрого охлаждения (зону охлаждения). Теплопроводность колец Рашига составляла от 1 до 1,5 Вт/мК, что составляло от 0,04 до 0,06 величины теплопроводности оксида молибдена (24 Вт/мК). Длина основной оси фарфоровых колец Рашига в 2,4 раза превышала длину основной оси катализатора. До начала функционирования с целью производства акролеина через реакционные трубки пропустили определенное количество сухого воздуха и измерили падение давления в каждой реакционной трубке. Среднее падение давления во всех реакционных трубках приняли за падение давления до начала производства.

[0095] Температура теплоносителя для нагревания, которую измеряли в канале подачи теплоносителя, составляла от 315°С до 325°С. Температура теплоносителя для охлаждения, которую измеряли в канале подачи теплоносителя, составляла от 235°С до 245°С. Акролеин, произведенный в многотрубном реакторе, на следующей стадии преобразовывали в акриловую кислоту.

[0096] Акролеин непрерывно производили 11 месяцев путем парофазного каталитического окисления пропилена в многотрубном реакторе, на следующей стадии производили акриловую кислоту. Затем функционирование остановили на месяц для обслуживания. После этого производство акролеина путем парофазного каталитического окисления пропилена продолжали непрерывно еще 11 месяцев, на следующей стадии производили акриловую кислоту. Затем (через два года) после проведения коксоудаления измерили падение давления в каждой реакционной трубке.

Измеряли падение давления на участке от впуска реакционной трубки до выпуска слоя быстрого охлаждения, указанные измерения представляли собой давление у впуска реакционной трубки, когда от впуска реакционной трубки пропускали сухой воздух с расходом 1000 нл/ч. Среднюю величину падения давления для всех реакционных трубок принимали за падение давления после производства.

[0097] Увеличение падения давления в реакционных трубках через 1 год производства акролеина относительно падения давления, измеренного до производства акролеина, составило 1,1 кПа. Увеличение падения давления в реакционных трубках через 2 года производства акролеина относительно падения давления, измеренного до производства акролеина, составило 1,3 кПа. Температура газа, пропускаемого через слой быстрого охлаждения, составляла от 235°С до 245°С и была равна температуре теплоносителя для охлаждения.

[0098] Сравнительный пример 1

Акролеин производили путем парофазного каталитического окисления пропилена в тех же условиях, что и в примере 1, за исключением того, что инертное вещество, загружаемое в слой 25 быстрого охлаждения (зону охлаждения), заменили на фарфоровые кольца Рашига с наружным диаметром 6,4 мм, внутренним диаметром 3,5 мм и высотой 6,4 мм (длина основной оси 9,1 мм, отношение длины основной оси инертного вещества к длине основной оси катализатора 1,6). Затем, на следующей стадии осуществляли производство акриловой кислоты. Как и в примере 1, до начала производства акролеина через реакционные трубки пропускали определенное количество сухого воздуха и измеряли падение давления в каждой реакционной трубке. Среднюю величину принимали за падение давления до начала производства. Аналогичным образом определяли падение давления после производства, усредняя величины падения давления для всех реакционных трубок.

[0099] Увеличение падения давления в реакционных трубках через 1 год производства акролеина относительно падения давления, измеренного до производства акролеина, составило 1,3 кПа. Увеличение падения давления в реакционных трубках через 2 года производства акролеина относительно падения давления, измеренного до производства акролеина, составило 1,9 кПа. Температура газа, пропускаемого через слой быстрого охлаждения, составляла от 235°С до 245°С и была равна температуре теплоносителя для охлаждения.

[0100] Пример 2

Акролеин производили путем парофазного каталитического окисления пропилена в тех же условиях, что и в примере 1, за исключением того, что инертное вещество, загружаемое в слой 25 быстрого охлаждения (зону охлаждения), заменили на фарфоровые кольца Рашига с наружным диаметром 12,0 мм, внутренним диаметром 8,0 мм и высотой 12,0 мм (длина основной оси 17,0 мм, отношение длины основной оси инертного вещества к длине основной оси катализатора 2,9). Затем, на следующей стадии осуществляли производство акриловой кислоты. Как и в примере 1, до начала производства акролеина через реакционные трубки пропускали определенное количество сухого воздуха и измеряли падение давления в каждой реакционной трубке. Среднюю величину принимали за падение давления до начала производства. Аналогичным образом определяли падение давления после производства, усредняя величины падения давления для всех реакционных трубок.

[0101] Увеличение падения давления в реакционных трубках через 1 год производства акролеина относительно падения давления, измеренного до производства акролеина, составило 1,0 кПа. Увеличение падения давления в реакционных трубках через 2 года производства акролеина относительно падения давления, измеренного до производства акролеина, составило 1,1 кПа. Температура газа, пропускаемого через слой быстрого охлаждения, составляла от 235°С до 245°С и была равна температуре теплоносителя для охлаждения.

[0102] Сравнительный пример 2

Акролеин производили путем парофазного каталитического окисления пропилена в тех же условиях, что и в примере 1, за исключением того, что инертное вещество, загружаемое в слой 25 быстрого охлаждения (зону охлаждения), заменили на нержавеющие кольца Рашига с наружным диаметром 6,35 мм, внутренним диаметром 5,35 мм и высотой 6,5 мм (длина основной оси 9,1 мм, отношение длины основной оси инертного вещества к длине основной оси катализатора 1,6). Затем, на следующей стадии осуществляли производство акриловой кислоты. Теплопроводность нержавеющих колец Рашига составляла 14 Вт/мК, что составляло 0,58 теплопроводности оксида молибдена (24 Вт/мК). Как и в примере 1, до начала производства акролеина через реакционные трубки пропускали определенное количество сухого воздуха и измеряли падение давления в каждой реакционной трубке. Среднюю величину принимали за падение давления до начала производства. Аналогичным образом определяли падение давления после производства, усредняя величины падения давления для всех реакционных трубок.

[0103] Увеличение падения давления в реакционных трубках через 1 год производства акролеина относительно падения давления, измеренного до производства акролеина, составило 0,9 кПа. Увеличение падения давления в реакционных трубках через 2 года производства акролеина относительно падения давления, измеренного до производства акролеина, составило 20,0 кПа. Температура газа, пропускаемого через слой быстрого охлаждения, составляла от 235°С до 245°С и была равна температуре теплоносителя для охлаждения. Поскольку нержавеющие кольца Рашига, использованные в качестве инертного вещества, обладали высокой теплопроводностью, сочли, что с течением времени усилилось локальное осаждение оксида молибдена, следовательно, через два года значительно возросло падение давления.

[0104] На основании приведенных выше результатов становится ясно, что увеличение падения давления через длительный период времени может быть значительно ограничено благодаря заполнению слоя быстрого охлаждения (зоны охлаждения) инертным веществом, длина основной оси которого в 1,7 или более раз больше длины основной оси катализатора, и теплопроводность которого составляет 0,1 или менее теплопроводности оксида молибдена.

[0105] Хотя настоящее изобретение описано подробно со ссылкой на конкретные аспекты, для специалистов в данной области очевидно, что возможны различные изменения и модификации, не выходящие за рамки существа и объема настоящего изобретения.

Настоящая заявка базируется на Заявке на патент Японии №2020-017679, поданной 5 февраля 2020 г., содержание которой во всей полноте включается в настоящий документ путем ссылки.

Список обозначений на чертежах

[0106]

1 Обечайка многотрубного реактора

2 Реакционная трубка

3 Трубная пластина стороны впуска

4 Трубная пластина стороны выпуска

5 Промежуточная трубная пластина

6 Отклоняющая пластина для создания каналов

7 Канал подачи теплоносителя

8 Канал отведения теплоносителя

9 Канал подачи теплоносителя

10 Канал отведения теплоносителя

11 Впуск реактора

12 Выпуск реактора

21 Слой предварительного нагревания

22 1 слой катализатора

23 2 слой катализатора

24 3 слой катализатора

25 Слой быстрого охлаждения (зона охлаждения)

26 Препятствие для катализатора

31 Удерживающая пластина

32 Фиксатор.

Изобретение относится к способу производства (мет)акролеина путем парофазного каталитического окисления с использованием многотрубного реактора. Описан способ получения (мет)акролеина путем парофазного каталитического окисления пропилена или изобутилена в многотрубном реакторе со множеством реакционных трубок, при этом в каждой реакционной трубке имеется реакционная зона, заполненная катализатором, содержащим оксид молибдена, и зона охлаждения, заполненная инертным веществом, при этом температура теплоносителя, протекающего снаружи зоны охлаждения, ниже, чем температура теплоносителя, протекающего снаружи реакционной зоны, и при этом инертное вещество включает инертное вещество с длиной основной оси, которая равна или в 1,7-3,4 раз больше длины основной оси катализатора. Также описан способ получения (мет)акриловой кислоты, в котором (мет)акролеин, полученный вышеописанным способом получения (мет)акролеина, преобразуют в (мет)акриловую кислоту путем парофазного каталитического окисления. Технический результат - обеспечение способа производства (мет)акролеина и (мет)акриловой кислоты, где увеличение падения давления в реакционных трубках со временем может быть ограничено благодаря использованию наполнителя для зоны охлаждения, имеющего определенные размеры. 2 н. и 6 з.п. ф-лы, 6 ил., 3 пр.

1. Способ получения (мет)акролеина путем парофазного каталитического окисления пропилена или изобутилена в многотрубном реакторе со множеством реакционных трубок, при этом в каждой реакционной трубке имеется реакционная зона, заполненная катализатором, содержащим оксид молибдена, и зона охлаждения, заполненная инертным веществом,

при этом температура теплоносителя, протекающего снаружи зоны охлаждения, ниже, чем температура теплоносителя, протекающего снаружи реакционной зоны, и

при этом инертное вещество включает инертное вещество с длиной основной оси, которая равна или в 1,7-3,4 раз больше длины основной оси катализатора.

2. Способ получения (мет)акролеина по п. 1, в котором инертное вещество включает инертное вещество с теплопроводностью, выражаемой формулой (1), приведенной ниже:

Теплопроводность инертного вещества ≤ Теплопроводность оксида молибдена × 0,1 (1).

3. Способ получения (мет)акролеина по п. 1 или 2, в котором инертное вещество включает инертное вещество в форме кольца.

4. Способ получения (мет)акролеина по п. 3, в котором внутренний диаметр инертного вещества в форме кольца равен или в 1,0-1,4 раз больше длины основной оси катализатора.

5. Способ получения (мет)акролеина по любому из пп. 1-4, в котором инертное вещество включает фарфоровое инертное вещество.

6. Способ получения (мет)акролеина по любому из пп. 1-5, в котором внутренний диаметр каждой реакционной трубки равен или в 1,3 или более раз и в 2,5 или менее раз больше длины основной оси инертного вещества.

7. Способ получения (мет)акролеина по любому из пп. 1-6, в котором температура теплоносителя, протекающего снаружи зоны охлаждения, и температура теплоносителя, протекающего снаружи реакционной зоны, удовлетворяет формуле (2), приведенной ниже:

Температура теплоносителя, протекающего снаружи зоны охлаждения (°С) ≤ Температура теплоносителя, протекающего снаружи реакционной зоны (°С) - 50°С (2).

8. Способ получения (мет)акриловой кислоты, в котором (мет)акролеин, полученный способом производства (мет)акролеина по любому из пп. 1-7, преобразуют в (мет)акриловую кислоту путем парофазного каталитического окисления.

| US 20110178334 A1, 21.07.2011 | |||

| Устройство для измерения коэффициента звукопрозрачности пластин | 1980 |

|

SU911313A1 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2346735C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ И СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ЭТИМ СПОСОБОМ | 2002 |

|

RU2309936C2 |

| СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2346929C2 |

| МНОГОТРУБНЫЙ РЕАКТОР, СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ С ИСПОЛЬЗОВАНИЕМ МНОГОТРУБНОГО РЕАКТОРА И СПОСОБ ПУСКА МНОГОТРУБНОГО РЕАКТОРА | 2003 |

|

RU2309794C2 |

Авторы

Даты

2024-09-09—Публикация

2021-01-26—Подача