Область техники

Данное изобретение относится к способу производства (мет)акролеина или (мет)акриловой кислоты. Более конкретно, он относится к способу производства c помощью процесса, в котором (мет)акролеин или (мет)акриловую кислоту эффективно получают газофазным каталитическим окислением пропилена, пропана или изобутилена с использованием молекулярного кислорода.

Уровень техники

(Мет)акролеин или (мет)акриловую кислоту в основном получают реакцией газофазного каталитического окисления пропилена, пропана или изобутилена с использованием многотрубного реактора и молекулярного кислорода или молекулярного кислородсодержащего газа в присутствии композитного оксидного катализатора.

В ссылке на патент 1 (JP-A-8-92147) раскрывается способ, в котором температуру теплоотводящей жидкости (в дальнейшем называемой «теплоносителем») выравнивают путем регулирования перепада температур в реакторе между его входом и выходом до значений 2-10°C или ниже путем создания в рубашке реактора потока теплоносителя, параллельного направлению потока химически активного газа, подаваемого внутрь реактора, а также путем создания ступенчато уменьшающегося потока теплоносителя с использованием направляющих перегородок.

В настоящее время существует недостаточно предложений, касающихся оборудования для регулирования температуры реакции для управления реакцией, имеющей высокое тепловыделение.

Ссылочный патент 1: JP-A-8-92147

Описание изобретения

Задачи, которые должно решать изобретение

Цель настоящего изобретения заключается в том, чтобы предложить устройство, способное высокоточно регулировать температуру реакции, которая является основой для стабильного проведения способа газофазного каталитического окисления, без дезактивации катализатора реактора и способа для производства (мет)акролеина или (мет)акриловой кислоты с использованием этой реакции.

Многотрубный реактор используется, в основном, в способе газофазного каталитического окисления, который является способом для получения окисленного продукта реакцией окисления, где твердый катализатор введен в зону реакции и введен в контакт с сырьем.

Поскольку в многотрубном реакторе значительное количество труб (пакет труб) установлено в основном вертикально, поток технологической жидкости может быть восходящим или нисходящим, в зависимости от подачи технологической жидкости с нижнего или верхнего фланца. Теплоноситель также можно подавать в рубашку через верхний или нижний фланец. Таким образом, можно рассматривать: 1) систему параллельного потока технологической жидкости, направленной вниз, и потока теплоносителя, направленного вниз; 2) систему параллельного потока технологической жидкости, направленной вверх, и потока теплоносителя, направленного вверх; 3) систему противотока технологической жидкости, направленной вверх, и теплоносителя, направленного вниз; и 4) систему противотока технологической жидкости, направленной вниз, и теплоносителя, направленного вверх.

В таком многотрубном реакторе температура, необходимая для реакции, поддерживается за счет циркуляции терморегулируемого теплоносителя вокруг внешней поверхности пакета реакционных труб (по межтрубной зоне), и в то же время вводится способ, в котором предотвращается отравление или дезактивация катализатора в трубках, вызванная избыточным повышением температуры технологической жидкости (образованием участка перегрева (активного участка)), а также осуществляется теплообмен между технологической жидкостью (технологическим газом в случае реакции газофазного каталитического окисления) и теплоносителем, и, кроме того, в химических установках часто используется теплообменник.

Однако, когда осуществляется реакция газофазного каталитического окисления пропилена, пропана или изобутилена с использованием молекулярного кислорода или молекулярного кислородсодержащего газа в присутствии композитного оксидного катализатора, теплота реакции газофазного каталитического окисления настолько высока, что во многих случаях возникают проблемы, вызванные недостаточным терморегулированием во многих известных стандартно сконструированных устройствах, даже когда используется правильно выбранный катализатор, например, проблема отравления катализатора, вызванная очень высокой температурой, возникающей в конкретном местоположении слоя катализатора, проблема выхода реакции из-под контроля, вызванная превышением приемлемой температуры катализатора, или когда катализатор становится непригодным к работе.

Одна из причин заключается в том, что для температуры теплоносителя вне пакета реакционных труб (в межтрубной зоне), являющегося основой промышленного оборудования, не может быть установлено заданное значение.

Реакцию газофазного каталитического окисления осуществляют в основном таким образом, что теплоноситель, имеющий повышенную температуру из-за поглощения теплоты реакции, охлаждают до заданной температуры, а затем возобновляют его циркуляцию в реакторе, но в случае, если сырье представляет собой (мет)акролеин или (мет)акриловую кислоту и молекулярный кислород или молекулярный кислородсодержащий газ, для предотвращения вышеупомянутого выхода из-под контроля реакции в каталитическом слое данную циркуляцию, как правило, осуществляют с участием выбранного вида и количества теплоносителя, при котором ее тепловыделение становится крайне высоким, что позволяет регулировать перепад температур между входом и выходом реактора (после этапа поглощения теплоты реакции) на уровне от 1 до 3°C.

В целях корректировки такого малого температурного перепада в большом объеме теплоносителя, как правило, используют теплообменник и часто в качестве теплоносителя используют нитратную смесь (селитру), благодаря ее температурному режиму, но поскольку селитра имеет высокую температуру плавления, и, следовательно, легко затвердевает, ее применение вызывает сбой функционирования клапана, используемого для регулирования температуры, из-за чего тонкая регулировка температуры становится затрудненной, и (несмотря на прецизионное проектирование структуры катализатора и реактора, которое может предотвратить выход реакции из-под контроля) в некоторых случаях возникает выход реакции из-под контроля.

Изобретение было создано с учетом существующих вышеупомянутых обстоятельств и его целью является создание способа производства (мет)акролеина или (мет)акриловой кислоты путем осуществления реакции газофазного каталитического окисления сырья для (мет)акролеина или (мет)акриловой кислоты молекулярным кислородом или молекулярным кислородсодержащим газом, что является промышленным способом производства, в котором можно стабильно производить продукт, представляющий интерес, с поддержанием его качества за счет осуществления плавного и точного регулирования температуры теплоносителя и, следовательно, эффективного предотвращения образования участков перегрева (активных участков) и, кроме того, целью изобретения является создание для этого соответствующего производственного оборудования.

Авторы настоящего изобретения обосновали способ, в котором используют теплоноситель в реакторе окисления с целью получения (мет)акриловой кислоты или ей подобного соединения, в котором можно исключить отказ функционирования клапана, установленного на используемом трубопроводе, и, таким образом, облегчаются регулирование температуры теплоносителя или транспортировка теплоносителя и предотвращение различных выходов реакций из-под контроля.

Средства решения проблем

Задача изобретения была выполнена с помощью следующих средств.

(1) Способ производства (мет)акролеина или (мет)акриловой кислоты осуществлением реакции газофазного каталитического окисления пропана, пропилена, изобутилена или (мет)акролеина кислородсодержащим газом с использованием неорганической соли в качестве теплоносителя для регулировки температуры реакции, отличающийся тем, что материал для набивки сальника, который герметизирует деталь корпуса регулирующего клапана, установленного на линии подачи теплоносителя и регулирующего подачу и скорость циркуляции теплоносителя, и регулирующего вращательную степень подвижности оси вращения, сопряженной с корпусом клапана таким образом, что возможно их скольжение друг относительно друга, представляет собой материал на основе слюды.

(2) Способ производства (мет)акролеина или (мет)акриловой кислоты, осуществляемый согласно вышеупомянутому варианту (1), где в конструкции сальника вышеупомянутого регулирующего клапана предусмотрена нагревательная рубашка.

(3) Способ производства (мет)акролеина или (мет)акриловой кислоты согласно вышеупомянутому варианту (1) или (2), где привод вышеупомянутого регулирующего клапана в состоянии отсутствия течения жидкости имеет значение отношения [сила трения скольжения между корпусом клапана и сопряженным с ним штоком]/[максимальная сила запуска привода], равное 0,2 или менее.

(4) Способ производства (мет)акролеина или (мет)акриловой кислоты согласно вышеупомянутому варианту (1), где вышеупомянутая неорганическая соль представляет собой нитратную смесь, состоящую из 53 мас.% KNO3 (нитрат калия), 40 мас.% NaNO2 (нитрит натрия) и 7 мас.% NaNO3 (нитрат натрия).

(5) Устройство для производства (мет)акролеина или (мет)акриловой кислоты, которое используется в способе производства, описанном в любом из вышеупомянутых вариантов (1)-(4).

Преимущество изобретения

Способ согласно изобретению для производства (мет)акриловой кислоты и ей подобных соединений, характеризующийся использованием слюды в клапане, установленном на трубопроводе теплоносителя, который используется в реакторе окисления для производства (мет)акролеина и/или (мет)акриловой кислоты. Согласно способу производства по изобретению эксплуатационный отказ клапана исключен, а регулирование температуры теплоносителя или транспортировка теплоносителя облегчена, вследствие чего стабильное и высококачественное производство становится возможным.

Краткое описание чертежей

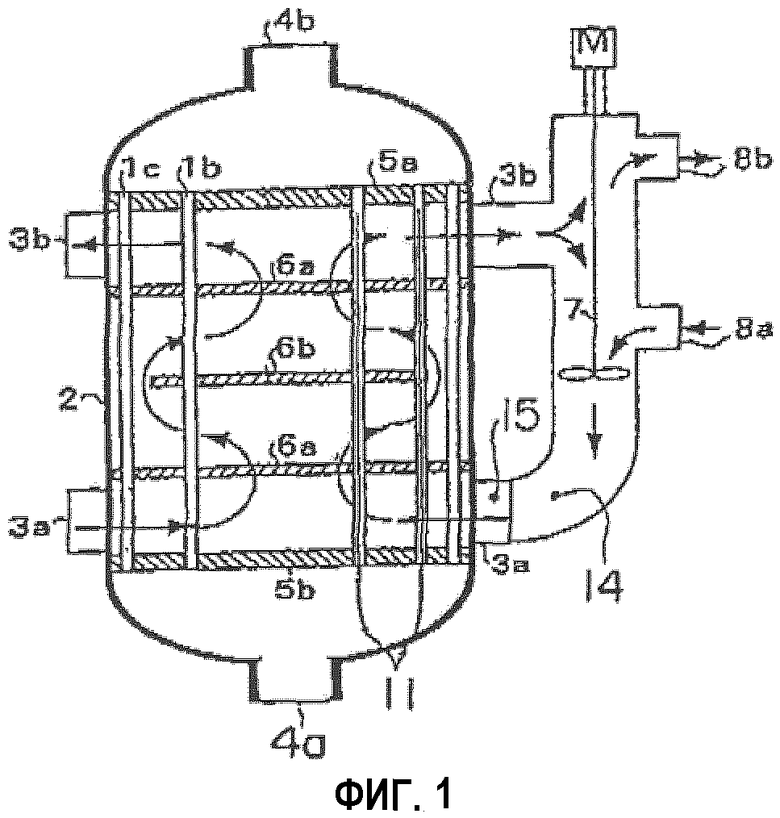

Фиг.1 представляет собой вариант воплощения многотрубного реактора типа теплообменника, который согласно изобретению используется в способе газофазного каталитического окисления,

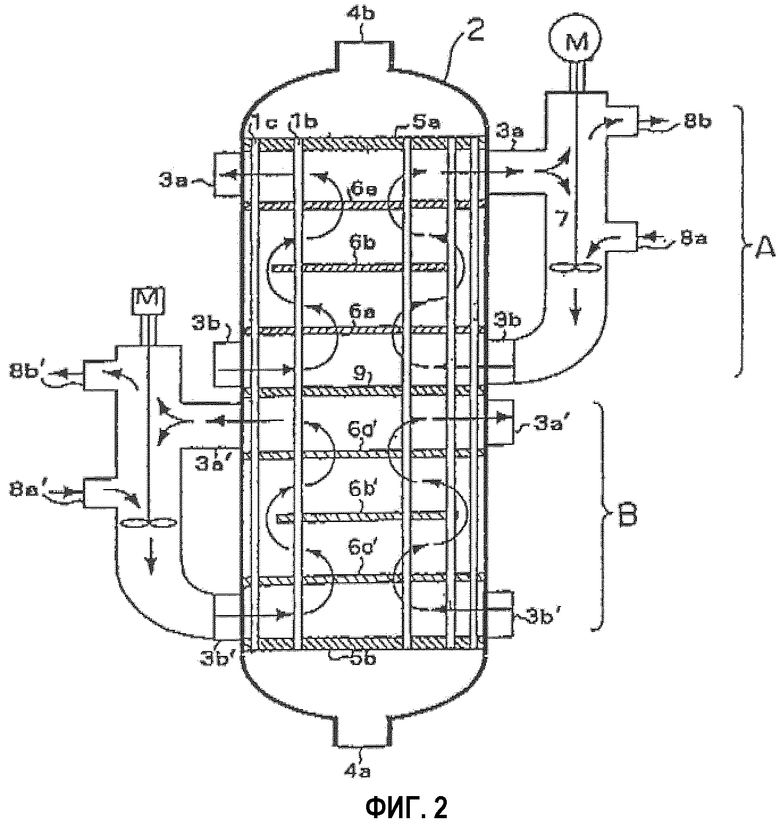

фиг.2 представляет собой другой вариант воплощения многотрубного реактора типа теплообменника, который используется согласно изобретению в способе газофазного каталитического окисления,

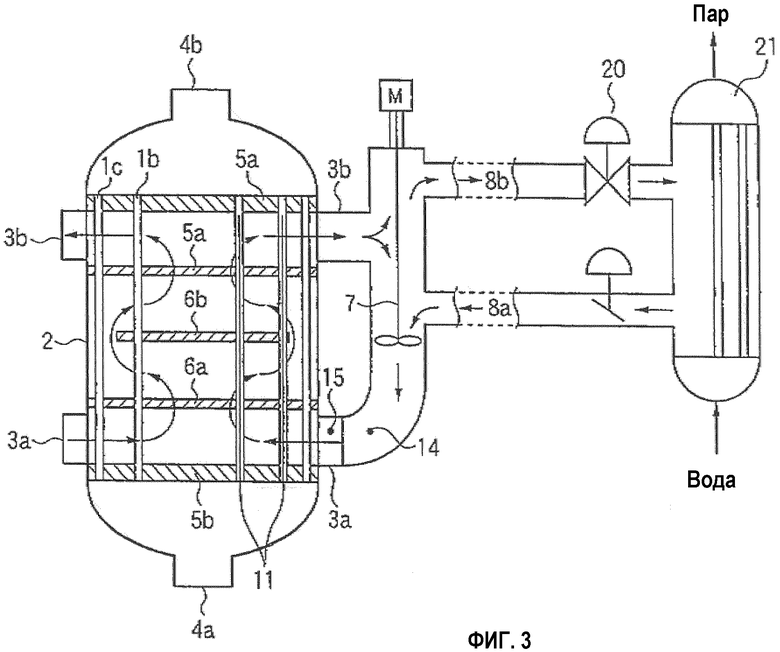

фиг.3 представляет собой вариант воплощения системы многотрубного реактора типа теплообменника и теплообменника, используемого в изобретении,

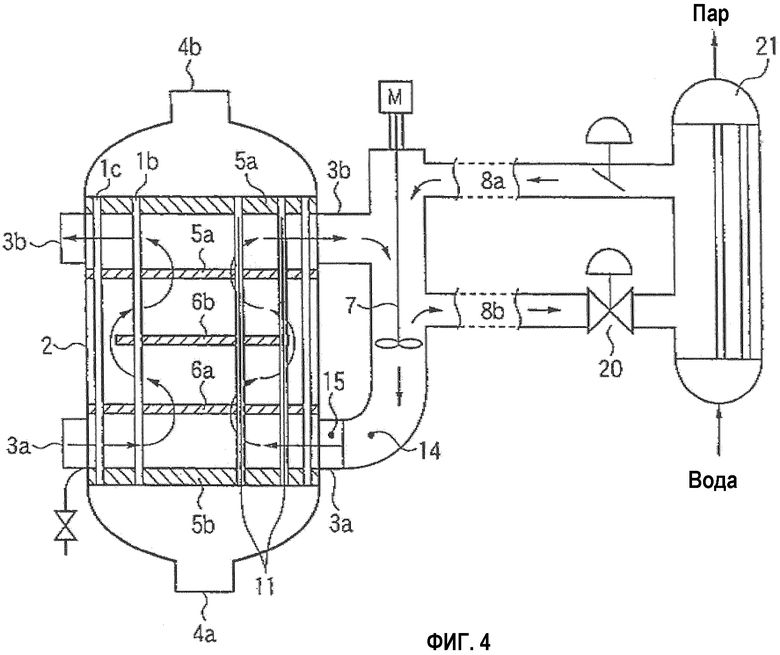

фиг.4 представляет собой другой вариант воплощения системы многотрубного реактора типа теплообменника и теплообменника, используемого в изобретении, и

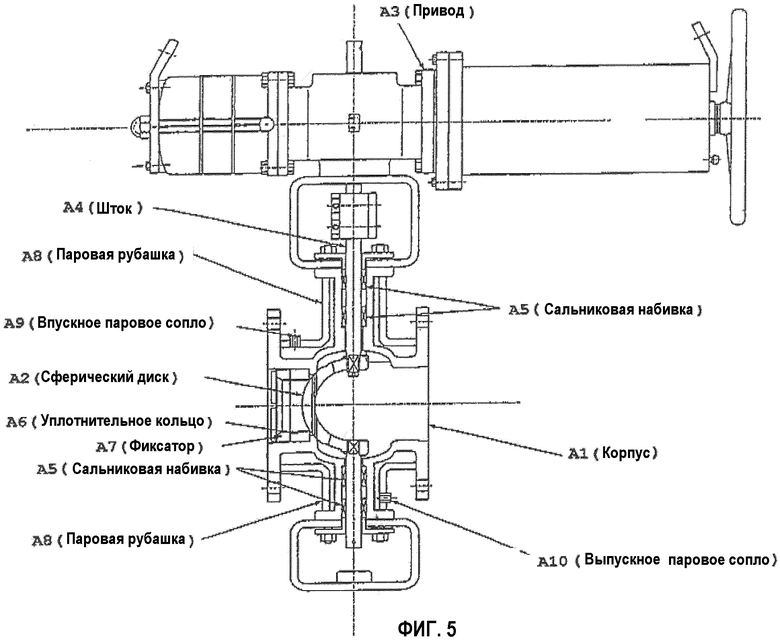

фиг.5 представляет собой структурную схему примера регулирующего клапана, используемого согласно изобретению в системе регулирования температуры и циркуляции теплоносителя.

Описание ссылочных номеров и обозначений

Ссылочные номера 1b и 1c обозначают реакционные трубки, 2 - реактор, 3a и 3b - кольцеобразные каналы, 4a - выпускное отверстие для продукта, 4b - загрузочное отверстие для сырья, 5a и 5b - трубные решетки, 6a и 6b - перфорированные направляющие перегородки, 7 - циркуляционный насос, 8a - трубопровод для подачи теплоносителя, 8b - трубопровод для выпуска теплоносителя, 9 - промежуточная трубная решетка, 10 - теплозащитная перегородка, 15 - термометр, 20 - теплообменник и 21 - регулирующий клапан.

Наилучший способ осуществления изобретения

Далее следует подробное описание изобретения.

Изобретение представляет собой способ газофазного каталитического окисления для производства (мет)акролеина или (мет)акриловой кислоты или им подобного соединения, характеризующийся проектированием клапана, установленного на трубопроводе, по которому транспортируется теплоноситель, используемый в реакторе, в котором осуществляют газофазное каталитическое окисление.

Согласно данному описанию изобретения акриловая кислота, полученная из пропилена или пропана, и метакриловая кислота, полученная из изобутилена, если называются в общем виде, то обычно определены как (мет)акриловая кислота.

Реактор может быть либо реактором с псевдоожиженным слоем, либо реактором с неподвижным слоем, но желателен многотрубный реактор с неподвижным слоем.

Далее описываются подробности производства (мет)акролеина и (мет)акриловой кислоты.

[Реакционная система]

Выбор типичных примеров промышленного способа производства (мет)акролеина и (мет)акриловой кислоты, включающего однопроходную систему, систему рециркуляции непрореагировавшего пропилена и систему рециркуляции отходящего газа, описанную далее, и реакционные системы, включающие в себя эти три системы, приведенные в данном изобретении, не ограничен.

(1) Однопроходная система

Данная система представляет собой способ, в котором пропилен, воздух и пар смешивают, подают и превращают, главным образом, в (мет)акролеин и (мет)акриловую кислоту во время прямой стадии реакции, а отходящий газ подают для осуществления обратной стадии реакции. В данном случае способ, в котором воздух и пар, необходимые для осуществления обратной реакции, подают на эту последнюю стадию, в дополнение к отходящему газу из прямой стадии реакции, также является общим.

(2) Система рециркуляции непрореагировавшего пропилена

Данная система представляет собой способ, в котором газообразный продукт реакции, содержащий (мет)акриловую кислоту, полученную при обратной реакции, подают в накопительное устройство для (мет)акриловой кислоты, где (мет)акриловая кислота накапливается в виде водного раствора, а часть непрореагировавшего пропилена рециркулируют путем подачи части собранного в устройстве отходящего газа, содержащего непрореагировавший пропилен, на участок осуществления прямой стадии реакции.

(3) Система рециркуляции отходящего газа

Данная система представляет собой способ, в котором газообразный продукт реакции, содержащий (мет)акриловую кислоту, полученную при обратной реакции, подают в накопительное устройство для (мет)акриловой кислоты, где (мет)акриловая кислота накапливается в виде водного раствора, весь объем отходящего газа, находящегося в накопительном устройстве, окисляется путем сжигания для превращения непрореагировавшего пропилена и подобного ему газа, содержащегося в накопительном устройстве, в диоксид углерода и воду, а часть полученного таким образом продукта сгорания отходящего газа вводят на прямую стадию реакции.

Согласно изобретению понятие «технологический газ» означает газы, участвующие в реакции газофазного каталитического окисления, например вещество, окисляемое как сырьевой газ, молекулярный кислородсодержащий газ, полученный продукт и т.п.

[Состав сырьевого газа]

В многотрубный реактор подают, в основном, газовую смесь, состоящую из пропилена, пропана или изобутилена и/или (мет)акролеина в виде сырьевого газа, молекулярного кислородсодержащего газа и пара, для ее использования в реакции газофазного каталитического окисления.

Согласно изобретению концентрация пропилена, пропана или изобутилена в газовой смеси составляет от 6 до 10% мол., концентрация кислорода - от 1,5 до 2,5 моль на число молей пропилена, пропана или изобутилена, а концентрация пара - от 0,8 до 5 молей на число молей пропилена, пропана или изобутилена. Вводимый сырьевой газ распределяется по соответствующим реакционным трубкам, проходит через реакционные трубки и подвергается реакции в присутствии содержащегося в реакторе катализатора окисления.

[Многотрубный реактор]

Реакция газофазного каталитического окисления, которая используется в многотрубном реакторе с неподвижным слоем, является широко используемым способом производства (мет)акролеина или (мет)акриловой кислоты из пропилена или изобутилена с использованием молекулярного кислорода или молекулярного кислородсодержащего газа в присутствии композитного оксидного катализатора.

Согласно изобретению многотрубный реактор с неподвижным слоем в основном используется в промышленном масштабе и не имеет особых ограничений.

Например, возможен реактор, состоящий из цилиндрического корпуса реактора, имеющего вход для подачи сырья и выход для выпуска продукта, двух или более кольцеобразных каналов, предусмотренных на периферической поверхности корпуса цилиндрического реактора для ввода теплоносителя в корпус цилиндрического реактора или его вывода, циркуляционного устройства, которое связывает друг с другом два или более кольцеобразных каналов, две или более реакционные трубки, которые поддерживаются двумя или более трубными пластинами реактора и содержат катализатор, и двух или более направляющих перегородок для изменения направления теплоносителя, вводимого в корпус реактора, которые расположены в продольном направлении реакционных трубок.

Кроме того, способ согласно изобретению производства (мет)акролеина или (мет)акриловой кислоты представляет собой способ осуществления газофазного каталитического окисления вещества, окисляемого молекулярным кислородсодержащим газом, а также представляет собой способ газофазного каталитического окисления, который осуществляется при заполнении вышеупомянутых реакционных трубок катализатором на основе Mo-Bi и/или катализатором на основе Mo-V.

Далее описывается вариант осуществления изобретения на основе фиг.1, 2 и 5.

На фиг.1 показан реактор типа многотрубного теплообменника для применения в типичном варианте осуществления способа газофазного каталитического окисления согласно изобретению. На фиг.1 реакционные трубки 1b и 1c прикреплены к трубным решеткам 5a и 5b и установлены в корпусе 2 многотрубного реактора. Отверстие 4a или 4b, которое становится отверстием для впуска сырья в качестве входного канала для сырьевого газа реакции или отверстием для выпуска продукта в качестве выходного канала для продукта, установлено на верхней части или нижней части корпуса 2, при этом одно отверстие становится отверстием для впуска сырья, а другое - отверстием для выпуска продукта, в зависимости от того, течет ли технологический газ вверх или вниз. Когда поток технологического газа является встречным по отношению к потоку теплоносителя, отверстие 4b является отверстием для выпуска сырья, поскольку направление потока теплоносителя внутри корпуса реактора показано на фиг.1 стрелкой как восходящий поток. Однако направление потока технологического газа может быть любым. Кольцеобразный канал 3a для ввода теплоносителя расположен на периферической поверхности корпуса 2 реактора. Теплоноситель, нагнетаемый циркуляционным насосом 7, поднимается внутри корпуса 2 реактора из кольцеобразного канала 3a, а затем возвращается в циркуляционный насос 7 из кольцеобразного канала 3b из-за смены направления его потока, вызванного чередующимся расположением двух или более перфорированных направляющих перегородок 6a, имеющих отверстие в пределах центральной части корпуса 2 реактора, и перфорированных направляющих перегородок 6b, установленных таким образом, что они имеют отверстие между периферийной частью системы и корпусом 2 реактора. Часть теплоносителя, которая поглотила тепло реакции, охлаждается с помощью теплообменника (ср. фиг.3), благодаря трубопроводу 8b для выпуска теплоносителя, установленному на верхней части циркуляционного насоса 7, а затем вводится в реактор из трубопровода 8a для подачи теплоносителя. Настройка температуры теплоносителя осуществляется путем регулирования температуры или скорости потока циркулирующего теплоносителя, подаваемого из трубопровода 8a для подачи теплоносителя, при наблюдении за термометром 14 и в соответствии с информацией о температуре.

Хотя это зависит от производительности используемого катализатора, контроль температуры теплоносителя осуществляется таким образом, что перепад температуры в теплоносителе между трубопроводом 8a для подачи теплоносителя и трубопроводом 8b для выпуска теплоносителя находится в диапазоне от 1 до 10°C, предпочтительно - от 2 до 6°C.

Для минимизации потерь скорости потока теплоносителя на периферии желательно установить направляющие пластины (не показаны на чертеже) на внутренних поверхностях оболочек кольцеобразных каналов 3a и 3b. В качестве направляющей пластины используются пористая пластина, пластина с прорезями и т.п., и спрямление потока осуществляют путем изменения площади отверстия или расстояния между прорезями пористой пластины таким образом, что теплоноситель поступает со всей периферии при одинаковой скорости потока. Температуру в кольцеобразном канале (3a, предпочтительно также 3b) можно контролировать, установив два или более термометра 15.

Количество направляющих перегородок, установленных в корпусе 2 реактора, практически не ограничено, но обычно желательно установить три направляющие перегородки (две - типа 6a и одну - типа 6b). При наличии этих направляющих перегородок восходящий поток теплоносителя изменяется таким образом, что он поворачивает в поперечном направлении относительно направления оси реакционной трубки и теплоноситель скапливается в центральной части корпуса реактора из его периферийной части, поворачивает по направлению к периферийной части за счет изменения своего направления в отверстии направляющей перегородки 6a, а затем достигает наружной оболочки корпуса. Теплоноситель накапливается в центральной части вследствие повторного изменения направления у периферии направляющей перегородки 6b, поднимается до отверстия направляющей перегородки 6a, поворачивает к периферии вдоль верхней трубной решетки 5a корпуса 2 реактора и рециркулирует в насос по кольцеобразному каналу 3b.

Согласно данному варианту осуществления изобретения термометр 11 вставлен, по меньшей мере, в одну из реакционных трубок, установленных в реакторе, и передает сигнал из реактора, что позволяет фиксировать распределение температур в слое катализатора в направлении оси реакционной трубки. В реакционную трубку вставляют один, два или более термометров и с помощью одного из таких термометров можно замерять от 5 до 20 температурных точек в направлении оси трубки.

Выбор направляющих перегородок в изобретении практически ничем не ограничен при условии, что у них такая конструкция, при которой они имеют отверстие вокруг центральной части корпуса реактора, при этом перегородка содержит отверстие между периферийной частью и внешней оболочкой корпуса и теплоноситель изменяет свое направление у соответствующего отверстия, что предотвращает байпасное течение теплоносителя и изменяет скорость его потока, и иллюстративные примеры формы направляющих перегородок включают перегородки типа сегмента диска, перегородки дисковой формы и т.п.

На фиг.2 показан реактор типа многотрубного теплообменника, который используют в другом типичном варианте осуществления способа газофазного каталитического окисления, согласно изобретению. На фиг.2 используются номера позиций элементов, общие с номерами позиций элементов, описанных при рассмотрении фиг.1.

Реактор, показанный на фиг.2, представляет собой вариант осуществления изобретения, в котором корпус 2 реактора, показанного на фиг.1, разделен промежуточной трубной решеткой 9, и способ, в котором используется данный реактор, также включен в способ согласно изобретению. В разделенных пространствах циркулируют различные теплоносители, температуру которых регулируют. На фиг.2 направление потока теплоносителя является восходящим согласно стрелке. Сырьевой газ можно подавать либо из отверстия 4a, либо из отверстия 4b, но, желательно, чтобы он представлял собой встречный поток относительно потока теплоносителя. В этом случае отверстие 4b является отверстием для впуска сырья, и сырьевой газ, подаваемый из отверстия 4b, последовательно подвергается воздействию реакции в реакционных трубках реактора.

Теплоносители, имеющие различные температуры, находятся в верхней и нижней (A и B) зоне реактора, разделенного промежуточной трубной решеткой 9, в соответствии с многотрубным реактором, показанным на фиг.2. Варианты заполнения каждой реакционной трубки подразделяются на три случая: 1) когда трубку равномерно заполняют одним и тем же катализатором и реакцию осуществляют за счет изменения температуры на входе для сырьевого газа и на выходе реакционной трубки, 2) когда входную часть для впуска сырьевого газа заполняют катализатором, но для быстрого охлаждения продукта реакции выпускную часть не заполняют катализатором, оставляя трубку пустой, или заполняют ее инертным веществом, не обладающим реакционной активностью, и 3) когда входную часть для впуска сырьевого газа и выходную часть реакционной трубки заполняют различными катализаторами, но для быстрого охлаждения продукта реакции промежуточную часть не заполняют катализатором, оставляя трубку пустой, или заполняют ее инертным веществом, не обладающим реакционной активностью.

Например, в многотрубный реактор, показанный на фиг.2, пропилен, пропан или изобутилен подают в виде газовой смеси с молекулярным кислородсодержащим газом из отверстия 4b, используемого в качестве сырьевого загрузочного отверстия. Сначала, на первом этапе, для осуществления прямой стадии реакции (которая соответствует зоне A реакционной трубки, называемой иногда «участком прямой реакции») указанные пропилен, пропан или изобутилен, используемые в изобретении, превращают в (мет)акролеин, а затем, на втором этапе, для осуществления обратной стадии реакции (которая соответствует зоне B реакционной трубки, называемой иногда «участком обратной реакции») окислением (мет)акролеина получают (мет)акриловую кислоту. Участки реакционной трубки, предназначенные для осуществления первого и второго этапа, заполняют различными катализаторами, и соответствующие реакции осуществляют при оптимальных условиях, регулируя их при соответствующих различных температурах. Желательно, чтобы инертное вещество, которое не относится к реакции, заполняло ту часть реакционной трубки, где расположена промежуточная трубная решетка 9, находящаяся между участком прямой стадии и участком обратной стадии реакционной трубки.

Когда перепад температур между участком прямой стадии и участком обратной стадии превышает 100°C, желательно использовать две или более теплозащитные перегородки в положении, примерно на 10 см выше или на 10 см ниже промежуточной трубной решетки 9 для предотвращения теплопередачи.

Хотя направление потока теплоносителя внутри корпуса реактора на фиг.1 и 2 обозначено стрелкой как направление восходящего потока, в изобретении также возможно и обратное направление потока. При нисходящем направлении циркуляционного потока теплоносителя необходимо избежать явления, при котором газ, который может находиться у верхнего конца корпуса 2 реактора и в циркуляционном насосе 7, например азот или подобный ему инертный газ, втягивается в поток теплоносителя. В случае, если поток теплоносителя является восходящим (фиг.1), когда газ втягивается в верхнюю часть циркуляционного насоса 7, в циркуляционном насосе возникает кавитационный эффект, вызывая, в худшем случае, повреждение насоса. Когда поток теплоносителя является нисходящим, этот эффект возникает также в верхней части корпуса реактора, так что в верхней части корпуса образуется участок застойной газовой фазы, и верхний участок реакционной трубки невозможно охладить теплоносителем.

Для предотвращения застоя газа важно в газовом слое заменить газ теплоносителем, установив дегазационную линию, и для этой цели создать повышенное давление в газовом слое. В этих целях предлагается создать в корпусе повышенное давление теплоносителя, для чего трубопровод 8a для подачи теплоносителя и трубопровод 8b для выпуска теплоносителя устанавливают в максимально возможном высоком местоположении. Желательно установить трубопровод для выпуска теплоносителя, по меньшей мере, на верхней стороне трубной решетки 5a.

Когда многотрубный реактор, показанный на фиг.1, используют в качестве многотрубного реактора для окисления пропилена, пропана или изобутилена молекулярным кислородсодержащим газом, а поток технологического газа является нисходящим, т.е. когда сырьевой газ подают через 4b, а продукт выпускают через 4a, (мет)акролеин, продукт, представляющий интерес, имеет высокую концентрацию и нагревается теплотой реакции в отверстии 4a реактора, которое предназначено для выпуска продукта, или вблизи него, так что температура технологического газа также становится выше. Следовательно, в этом случае желательно установить теплообменник в позиции 4a реактора или за ней, в соответствии с фиг.1, вследствие чего технологический газ существенно охлаждается, и (мет)акролеин не подвергается реакции самоокисления.

Кроме того, когда используют многотрубный реактор, показанный на фиг.2, а поток технологического газа является нисходящим, т.е. когда сырьевой газ подают через 4b, а продукт выпускают через 4a, (мет)акролеин - продукт, представляющий интерес, имеет высокую концентрацию и нагревается теплотой реакции на промежуточной трубной решетке 9 или вблизи нее, поскольку она является местом завершения первой стадии реакции (зоной A реакционной трубки), так что температура технологического газа также становится выше. Когда катализатором заполняют только участок первой стадии (зона A реакционной трубки: 5a-6a-6b-6a-9), реакция не протекает активно на участке второй стадии реакционных трубок 1b и 1c (зона B реакционной трубки: между 9 и 5b), так что технологический газ охлаждается за счет теплоносителя, протекающего в боковом канале корпуса, а (мет)акролеин не порождает реакцию самоокисления. В данном случае катализатор не заполняет зону B реакционных трубок 1b и 1c (между 9 и 5b), образуя, таким образом, пустую трубку, или же ее заполняют твердым веществом, не обладающим реакционной активностью. Последнее желательно для повышения характеристик теплопередачи.

Когда различными катализаторами заполняют участок первой стадии реакции (зона A реакционной трубки: 5a-6a-6b-6a-9) и участок второй стадии (зона B реакционной трубки: 9-6a'-6b'-6a'-5b) многотрубного реактора, показанного на фиг.2, и (мет)акролеин получают из пропилена, пропана или изобутилена на первой стадии, а (мет)акриловую кислоту получают на второй стадии, температура слоя катализатора, соответствующего первой стадии, становится выше по сравнению с температурой слоя катализатора, соответствующего второй стадии. Иллюстративно, поскольку температура становится выше на участке завершения второй стадии реакции (6a-9) и вокруг участка инициирования второй стадии реакции (9-6a'), желательно, чтобы реакция в этой половине не проходила, чтобы, таким образом, технологический газ охлаждался теплоносителем, протекающим в боковом канале корпуса, а (мет)акролеин не подвергался реакции самоокисления. В этом случае участок, не заполненный катализатором, устанавливают вокруг промежуточной трубной решетки 9 (вокруг позиций 6a-9-6a' реакционных трубок 1b и 1c), образуя, таким образом, пустую трубку, или же ее заполняют твердым веществом, не обладающим реакционной активностью. Последнее желательно для повышения характеристик теплопередачи.

[Диаметр реакционной трубки]

Внутренний диаметр реакционной трубки многотрубного реактора составляет, в основном, от 10 до 50 мм, предпочтительно - от 20 до 30 мм, хотя это зависит от количества теплоты реакции и размера частиц катализатора в реакционной трубке. Когда внутренний диаметр реакционной трубки очень мал, количество заполняющего ее катализатора уменьшается, вследствие чего увеличивают количество реакционных трубок, требуемых для поддержания необходимого количества катализатора в реакторе, что, таким образом, вызывает повышение себестоимости реактора и, следовательно, ухудшение экономической эффективности. С другой стороны, когда внутренний диаметр реакционной трубки очень велик, это вызывает тенденцию к ухудшению эффективности теплоотвода.

[Теплоноситель и коэффициент теплопередачи]

Поскольку теплоноситель подают в межтрубную зону, используют смесь нитратов (иногда упоминаемую в дальнейшем, как «селитра»), органическую жидкость дифениловый эфир или т.п. Согласно изобретению в качестве конкретного желательного примера теплоносителя рассматривают смесь нитратов.

Пример состава селитры - 53 мас.% KNO3 (нитрат калия), 40 мас.% NaNO2 (нитрит натрия) и 7 мас.% NaNO3 (нитрат натрия). Когда ее состав формируют в различных весовых соотношениях, температура плавления смеси изменяется. Приемлемый диапазон составов селитры зависит от температурного режима ее использования.

Желательно использовать промышленные продукты, имеющие чистоту 95 мас.% или более, например KNO3 (нитрат калия), NaNO2 (нитрит натрия) и NaNO3 (нитрат натрия). Когда чистота составляет менее 95 мас.%, это вызывает тенденцию к проявлению большого отклонения температуры плавления смеси от заданной.

Теплота реакции в реакционной трубке отводится потоком теплоносителя. Теплоноситель, вводимый в корпус реактора из кольцеобразных каналов, предназначенных для ввода теплоносителя (например, 3a из фиг.1), имеет область, где он течет из периферийной части в центральную часть реактора, и область в центральной части, где он изменяет свое направление потока на противоположное, и теплоотводящий эффект в этих областях сильно меняется. Когда направление потока теплоносителя и направление оси реакционной трубки находятся под прямым углом друг к другу, коэффициент теплопередачи составляет от 1000 до 2000 Вт/м2·°C. Когда направление потока теплоносителя и направление оси реакционной трубки не образуют прямой угол друг с другом, коэффициент теплопередачи зависит от скорости потока и направления потока, но при этом находится в диапазоне от 100 до 300 Вт/м2·°C.

Поскольку коэффициент теплопередачи слоя катализатора, находящегося внутри реакционной трубки, зависит от скорости потока сырьевого газа и составляет примерно 100 Вт/м2·°C, стадией, определяющей скорость потока теплоносителя, является стадия теплопередачи в газовой фазе в трубке. Когда направление потока теплоносителя и направление оси реакционной трубки находятся под прямым углом друг к другу, тепловое сопротивление вне трубки составляет приблизительно 1/10-1/20 от того, которое имеет газ в трубке, таким образом, влияние изменения скорости потока теплоносителя на общее тепловое сопротивление мало. Однако, когда поток теплоносителя параллелен оси реакционной трубки, коэффициент теплопередачи внутри и снаружи реакционной трубки почти одинаков, таким образом, коэффициент теплопередачи при теплоотводе сильно зависит от состояния жидкого теплоносителя. Например, когда тепловое сопротивление теплоносителя снаружи трубки составляет 100 Вт/м2·°C, полный коэффициент теплопередачи составляет половину от него, а изменение на половину теплового сопротивления снаружи трубки оказывает влияние на полный коэффициент теплопередачи.

[Катализатор]

Поскольку катализаторы используются в производстве (мет)акролеина или (мет)акриловой кислоты, получаемых реакцией газофазного каталитического окисления, должны присутствовать как те из них, которые используются при прямой стадии реакции, от олефина до ненасыщенного альдегида или ненасыщенной кислоты, так и те, которые используются при обратной стадии реакции, от ненасыщенного альдегида до ненасыщенной кислоты, и они могут быть применены для каждой из реакций согласно изобретению.

Соединения, представленные следующей формулой состава (I), можно пояснить примером композитного оксидного катализатора на основе Mo-Bi, используемого при прямой стадии реакции.

Формула состава (I): MOaWbBicFedAеBfCgDhEiOx

В формуле состава (I) Mo - это молибден, W - вольфрам, Bi - висмут, Fe - железо, A - по меньшей мере, один элемент, выбранный из никеля и кобальта, B - по меньшей мере, один элемент, выбранный из натрия, калия, рубидия, цезия и таллия, C - по меньшей мере, один элемент, выбранный из щелочно-земельных металлов, D - по меньшей мере, один элемент, выбранный из фосфора, теллура, сурьмы, олова, церия, свинца, ниобия, марганца, мышьяка, бора и цинка, E - по меньшей мере, один элемент, выбранный из кремния, алюминия, титана и циркония, и О - это кислород. Буквы a, b, c, d, e, f, g, h, i и x, соответственно, означают атомные отношения Mo, W, Bi, Fe, A, B, C, D, E и O, при этом a равно 12, b равно от 0 до 10, с - от 0 до 10 (предпочтительно, от 0,1 до 10), d - от 0 до 10 (предпочтительно, от 0,1 до 10), e - от 0 до 15, f - от 0 до 10 (предпочтительно, от 0,001 до 10), g - от 0 до 10, h - от 0 до 4, i - от 0 до 30, и x равно величине, которая определяется степенью окисления каждого элемента.

Соединения, представленные следующей формулой состава (II), можно пояснить примером композитного оксидного катализатора на основе Mo-V, используемого при обратной стадии реакции.

Формула состава (II): MoaVbWcCudXeYfOg

В формуле состава (II) Mo - это молибден, V - ванадий, W - вольфрам, Cu - медь, X - по меньшей мере, один элемент, выбранный из Mg, Ca, Sr и Ba, Y - по меньшей мере, один элемент, выбранный из Ti, Zr, Ce, Cr, Mn, Fe, Co, Ni, Zn, Nb, Sn, Sb, Pb и Bi, и O - это кислород. Буквы a, b, c, d, e, f и g, соответственно, означают атомные отношения Mo, V, W, Cu, X, Y и O, при этом a равно 12, b равно от 0 до 14, с - от 0 до 12, d - от 0 до 6, e - от 0 до 3, f - от 0 до 3 и g равно величине, которая определяется степенью окисления каждого элемента.

Вышеупомянутые катализаторы изготавливают, например, с помощью способов, раскрытых в JP-A-63-54942, JP-B-6-13096, JP-B-6-38918 и т.п.

Вышеупомянутые катализаторы могут быть катализаторами, изготовленными прессованием, выдавливанием или таблетированием, или нанесенными катализаторами, в которых составляющая катализатора, представляющая собой композитный оксид, нанесена на инертный носитель, такой как карбид кремния, оксид алюминия, диоксид циркония, оксид титана или т.п.

Выбор формы катализатора практически ничем не ограничен, и ее примеры включают сферическую, столбчатую, цилиндрическую форму, звездообразную, кольцеобразную, бесформенную и т.п.

[Разбавитель]

Вышеупомянутый катализатор также можно использовать путем смешения с инертным веществом, применяемым в качестве разбавителя.

Выбор инертного вещества практически ничем не ограничен, при условии, что оно является веществом, которое стабильно при условиях вышеупомянутой реакции, не вступает в реакцию с сырьевым веществом и продуктом и может представлять собой, например, оксид алюминия, карбид кремния, кремнезем, оксид циркония, оксид титана и другие подобные вещества, используемые в качестве носителя катализатора.

Кроме того, выбор его формы практически ничем не ограничен, аналогично случаю катализатора, и, таким образом, он может иметь любую форму, например, сферическую, столбчатую, цилиндрическую, звездообразную, кольцеобразную, форму небольшой монеты, ситообразную, аморфную и т.п. Размер определяется с учетом диаметра реакционной трубки и падением давления.

<Смешивание катализатора с разбавителем>

Используемое количество инертного вещества, применяемого в качестве разбавителя, определяется тем, какая активность катализатора, представляющая интерес, может быть получена. Например, можно повысить используемое количество инертного вещества в наполнительном слое, расположенном вокруг отверстия для впуска сырья или в аналогичном участке, где каталитическую активность снижают в целях регулирования экзотермического тепла в реакционной трубке. Используемое количество инертного вещества можно также понизить в наполнительном слое, расположенном вокруг отверстия для выпуска реакционного газа или в аналогичном участке, где каталитическую активность повышают. В качестве альтернативы катализатор и разбавитель можно смешивать в заданном соотношении и засыпать его в реакционную трубку в один слой.

В применяемом способе в случае заполнения двух слоев в качестве катализатора с высокой долей частиц инертного вещества, расположенного в той части реакционной трубки, которая предназначена для впуска сырьевого газа, используются частицы инертного вещества, доля которых составляет от 0,3 до 0,7, а для заполнения выпускной части реакционной трубки используется катализатор с низкой долей разбавителя или не содержащий такового, имеющий долю инертного вещества от 0 до 0,5.

Количество слоев катализатора, созданных вдоль направления оси многотрубного реактора с неподвижным слоем, практически ничем не ограничено, но оно, в основном, составляет от 1 до 10 слоев. Когда количество слоев катализатора очень велико, для заполнения реактора катализатором требуются значительные усилия. Длину каждого слоя катализатора можно определить исходя из вида катализатора, количества слоев катализатора, условий реакции и т.п.

[Способ регулирования температуры теплоносителя]

Согласно изобретению выбор способа регулирования температуры теплоносителя практически ничем не ограничен.

Например, согласно примеру системы реактора и теплообменника, показанному на фиг.3, температуру теплоносителя можно регулировать путем охлаждения с помощью теплообменника 20 из фиг.3 части или всего теплоносителя, загруженного с верхнего конца циркуляционного насоса 7 реактора через трубопровод 8b для выпуска теплоносителя, с последующей циркуляцией охлажденного теплоносителя в реактор путем возвращения его в систему реактора через трубопровод 8a для подачи теплоносителя. Количество загружаемого теплоносителя доводится до требуемого объема с помощью регулирующего клапана 21. Согласно другому варианту осуществления изобретения, показанному на фиг.4, теплоноситель, загруженный через трубопровод 8b для выпуска теплоносителя, установленный в нижнем конце циркуляционного насоса 7 реактора, может быть рециркулирован в систему реактора через трубопровод 8a для подачи теплоносителя, установленный в верхнем конце циркуляционного насоса 7. Выбор этих вариантов осуществляют в соответствии с аппаратурными условиями, состоянием сырья и т.п.

Когда температура теплоносителя становится высокой из-за поглощения теплоты реакции теплоносителем, температура, в основном, повышается на величину от 1 до 10°С, предпочтительно от 2 до 6°C, для предотвращения образования участка перегрева (активного участка), с точки зрения защиты катализатора.

Выбор типа теплообменника практически ничем не ограничен. Его иллюстративные примеры включают в себя неподвижную трубную решетку вертикального типа, неподвижную трубную решетку горизонтального типа, U-образную трубку, двойную трубку, спиралевидную трубку, трубку в форме угла и т.п.

Примеры материалов, хотя и не имеют особых ограничений, включают углеродистую сталь, нержавеющую сталь и другие подобные материалы, которые можно выбрать, с учетом теплового сопротивления, коррозионной стойкости, экономической эффективности и т.п.

[Регулирующий клапан, устанавливаемый на устройстве или трубопроводе для теплоносителя]

Поскольку температурный перепад очень мал, как было описано выше (в основном от 1 до 10°C), требуется точное управление клапаном, который регулирует количество нагретого теплоносителя, подаваемого в теплообменник. С другой стороны, поскольку теплоноситель состоит из веществ с высокой температурой плавления, под воздействием уходящего излучения или теплопередачи он немедленно затвердевает, поэтому работа клапана становится нестабильной или неисправной.

Согласно изобретению в сальнике клапана используется не материал на основе графита, а материал на основе слюды. При использовании материала на основе графита селитра проникает в сальник, который из-за этого становится неработоспособным.

Также согласно изобретению желательно использовать такую конструкцию рубашки, в которой нагревается сальниковая часть клапана. При выполнении этого предотвращается затвердевание теплоносителя, а плавная работа клапана обеспечивается на более продолжительный период времени, что, таким образом, делает возможным регулировку, точно соответствующую небольшим изменениям температуры и скорости потока.

Кроме того, в приводе клапана используют устройство, имеющее достаточно высокую мощность. Достаточно высокая мощность означает движущее усилие, которое при условиях отсутствия течения жидкости имеет значение отношения [сила трения скольжения между корпусом клапана и сопряженным с ним штоком]/[максимальная сила запуска привода], равное 0,2 или менее. Более предпочтительно, равное 0,15 или менее. При значении, большем 0,2, осуществление точной регулировки невозможно, поскольку для клапана требуется иметь значительно более высокое движущее усилие.

Также, при наличии клапана, перед началом работы необходимо проводить эксплуатационную проверку (включая проверку того, насколько точно он регулирует 1%-е интервалы) путем выпуска теплоносителя (селитры) после выключения оборудования (например, при ежегодном периодическом техническом обслуживании и ремонте и т.п.), всегда удаляя его после того, как оборудование было охлаждено, и проверяя оборудование внутри.

Конкретно в случае системы оборудования, в котором система циркуляции теплоносителя и регулирования температуры снабжена только одним клапаном для регулирования температуры теплоносителя, при некачественной эксплуатации регулирование температуры становится невозможным, так что строгое соблюдение вышеупомянутых правил технического обслуживания и проверочных мероприятий является весьма эффективным.

Далее описывается на основе фиг.5 типичный вариант осуществления вышеупомянутых характеристик регулирующего клапана, относящихся к циркуляции теплоносителя и системе регулирования температуры оборудования, применяемого в способе газофазного каталитического окисления, согласно изобретению.

Фиг.5 представляет собой структурную схему примера контрольного клапана, используемого согласно изобретению в системе циркуляции теплоносителя и регулирования температуры. На фиг.5 в качестве регулирующего клапана используется сферический дисковый клапан, но что касается типа регулирующего клапана, то он может быть отличным от сферического дискового клапана, представленного на фиг.5, например он может быть сферическим клапаном, шаровым клапаном, запорным клапаном или двухстворчатым клапаном.

На фиг.5 алюминиевый корпус клапана является основным корпусом клапана, который может быть фланцевого типа (вариант осуществления, представленный на фиг.5) или вставного типа без фланца. Кроме того, в качестве материала корпуса, как правило, используется углеродистая сталь, нержавеющая сталь и т.п., но этот перечень не ограничен ими, и материал можно выбрать, принимая во внимание тепловое сопротивление, коррозионную стойкость, экономическую эффективность и т.п.

С помощью A2 (сферического диска) осуществляется механизм регулирования дифференциального давления жидкости путем его поворота примерно на 90° внутри основного корпуса клапана. В случае вышеупомянутого другого типа регулирующего клапана сферический диск A2 может иметь вид диска, скользящего в вертикальном направлении против течения жидкости.

Для осуществления дистанционного управления регулирующим клапаном A3 (привод) получает электрический или газовый (воздух, азот или т.п.) сигнал с панели управления, находящейся в диспетчерской, и преобразует этот сигнал в движущее усилие, необходимое для запуска клапана. Он может быть цилиндрического типа или диафрагменного типа. Движущее усилие, преобразованное приводом, передается сферическому диску A2 штоком A4, позволяя, таким образом, осуществлять функции клапана. В зависимости от типа клапана шток A4 может либо вращаться против направления оси, либо скользить по направлению к оси. Согласно изобретению A5 (набивка сальника) вставлена в уплотнение штока A4 и корпуса A1. В качестве материала для нее необходимо использовать не материал на основе графита, обычно используемый в качестве термостойкого материала, а материал на основе слюды. В случае материала на основе графита материал претерпевает коррозию, вызванную селитрой, что, таким образом, может вызвать слипание штока с сальниковой частью, но это предотвращается при использовании материала на основе слюды. Материал на основе слюды, используемый в изобретении, как правило, представляет собой алюмосиликат, содержащий щелочной металл, в соответствии с химической структурой, включающей мусковит, лепидолит, парагонит, ванадинит, серицит и аналогичные мусковиты, биотит, флогопит, лепидомелан, циннвальдит и аналогичные биотиты, слауконит, селадонит и т.п., но когда они используются в качестве элемента устройства, то в большинстве случаев их идентификация не требуется, поскольку они могут иметь сходные характеристики, так что они просто названы слюдой.

С другой стороны, пространство между сферическим диском A2 и корпусом A1 герметизировано скреплением A6 (уплотнительного кольца) с A7 (фиксатором). Для предотвращения ненадлежащей эксплуатации, вызванной скоплением селитры, A8 (паровая рубашка) крепится к корпусу A1 и к сальниковой части. Желательно установить паровую рубашку внутри общей оболочки, но она может занимать и половину оболочки, когда прикрепление к оболочке затруднено из-за структуры клапана.

Кроме того, учитывая деформацию, вызванную термическим расширением, используется тот же материал, что и для изготовления корпуса. Пар высокого давления, имеющий температуру насыщения выше температуры плавления теплоносителя, подают из A9 (впускного парового сопла) в эту паровую рубашку, а воду для конденсаторов извлекают из A10 (парового инжекторного сопла).

<Примеры>

В целях иллюстративного описания изобретения оно подробно описывается со ссылкой на примеры и сравнительные примеры, хотя не ограничивается ими.

Пример 1

<Катализатор>

После растворения 94 массовых частей парамолибдата сурьмы в 400 массовых частях чистой воды при нагревании 7,2 массовых частей нитрата трехвалентного железа, 25 массовых частей нитрата кобальта и 38 массовых частей нитрата никеля были растворены в 60 массовых частях чистой воды при нагревании. Эти растворы были смешаны при достаточной интенсивности перемешивания.

Затем 0,85 массовых частей буры и 0,36 массовых частей нитрата калия были растворены в 40 массовых частях чистой воды при нагревании и добавлены к вышеупомянутой гидросмеси. Затем к ней были добавлены 64 массовые части гранулированного кремнезема и перемешаны взбалтыванием. Затем к ней были добавлены 58 массовых частей основного углекислого висмута, предварительно смешанного с 0,8 мас.% Mg и перемешаны взбалтыванием, затем эта гидросмесь была высушена нагреванием и выдержана при 300°C в течение 1 часа в атмосфере воздуха, полученное таким образом твердое вещество было подвергнуто таблетированию на формовочной машине с образованием таблетки диаметром 5 мм и толщиной 4 мм, а затем полученная таблетка была подвергнута обжигу при 500°C в течение 4 часов с получением катализатора.

Полученный таким образом катализатор является порошковым композитным оксидным катализатором на основе Mo-Bi, имеющим формулу состава Mo(12)Bi(5)Ni(3)Co(2)Fe(0,4)Na(0,2)Mg(0,4)B(0,2)K(0,1)Si(24)O(x) (состав x по кислороду является величиной, которая определяется степенью окисления каждого металла).

В данном примере использовали многотрубный реактор, аналогичный реактору, показанному на фиг.1.

На иллюстрации представлен многотрубный реактор, состоящий из корпуса реактора (4500 мм во внутреннем диаметре) и имеющий 10000 реакционных трубок, изготовленных из нержавеющей стали, где каждая реакционная трубка имеет длину 3,5 м и внутренний диаметр 27 мм. Реакционные трубки не устанавливают в области центрального круглого отверстия перфорированной дискообразной направляющей перегородки 6a, имеющей зону отверстий вблизи центральной части корпуса реактора. Направляющие перегородки установлены таким образом, что перфорированная дискообразная направляющая перегородка 6a, имеющая зону отверстий вблизи центральной части корпуса реактора, и перфорированная дискообразная направляющая перегородка 6b расположены так, что они имеют зоны отверстий, расположенные между периферийной частью и корпусом реактора, образуя одинаковые интервалы 6a-6b-6a, при этом доля зоны отверстий каждой направляющей перегородки составляет 18%.

Смесь расплава солей нитратов (селитра) была использована в качестве теплоносителя и рециркулирована путем ее подачи из нижней части реактора и выпуска из верхней части реактора.

Часть этого теплоносителя была выпущена из одного из трубопроводов 8b для подачи теплоносителя, охлаждена посредством теплообменника, имеющего конструкцию, показанную на фиг.5, а затем возвращена в другой трубопровод 8a для подачи теплоносителя (ср. фиг.3). Выпускаемое количество теплоносителя было отрегулировано регулирующим клапаном (21 из фиг.3, подробности показаны на фиг.5), которым снабжена система трубопроводов для подачи теплоносителя (система 8b-теплообменник-8a). Температура теплоносителя, подаваемого в реактор, была отрегулирована этим клапаном и измерена термометром (15 из фиг.1).

Регулирующий клапан 21 представляет собой клапан, в котором в сальнике используют слюдяную набивку (из имеющейся в продаже слюды), и который, включая сальник, покрыт паровой рубашкой и установлен таким образом, что при отсутствии течения жидкости он имеет значение отношения [сила трения скольжения между корпусом клапана и сопряженным с ним штоком]/[максимальная сила запуска привода], равное 0,2.

В начале работы проверяли рабочее состояние клапана и то, насколько точно он функционирует при 1%-х интервалах.

Поскольку катализатором заполняли каждую реакционную трубку, вышеупомянутый катализатор прямой стадии реакции использовали после корректировки его каталитической активности, осуществляемой путем его смешения с шариками кремнезема, имеющими диаметр 5 мм и не обладающими каталитической активностью, и заполнения им входа реакционной трубки таким образом, что степень каталитической активности составляла 0,5, 0,7 и 1.

Сырьевой газ подавали из верхней части реактора таким образом, что он образовывал противоток с теплоносителем, при этом сырьевой газ, состоящий из 9% мол. пропилена, 1,9% мол. молекулярного кислорода, 9% мол. воды и 80,1% мол. азота, подавали при скорости потока 12300 норм. м3/ч при манометрическом давлении 75 кПа (килопаскалей). Распределение температур в реакционной трубке измеряли путем помещения термометра в 10 точках замера, расположенных по оси направления реакционной трубки.

После эксплуатации в течение 1 недели путем установки температуры теплоносителя на входе, равной 335°C, первый слой катализатора показал самую высокую максимальную температуру реакции, равную 395°C, при этом коэффициент конверсии пропилена составлял 97%, а общий выход акролеина и акриловой кислоты составлял 92%. В качестве температуры реакции использовалась температура селитры, подаваемой в реактор. Перепад температур между входом и выходом селитры составлял 3°C.

Селитру подавали в теплообменник через вышеупомянутый регулирующий клапан для настройки температуры, охлаждали, а затем возвращали в реакционную систему из 8a.

Безопасная эксплуатация регулирующего клапана для регулировки температуры продолжалась в течение 1 года.

[Сравнительный пример 1]

Эксплуатацию согласно изобретению осуществляли тем же способом, что и в примере 1 с использованием регулирующего клапана, примененного в примере 1, имеющего ту же форму и механизм эксплуатации, однако в качестве материала набивки сальника использовался углерод в форме графита, и при отсутствии течения жидкости использовали значение отношения [сила трения скольжения между корпусом клапана и сопряженным с ним штоком]/[максимальная сила запуска привода], измененное до 0,4. Спустя 2 месяца после начала эксплуатации возник эксплуатационный отказ, и эксплуатацию прекратили из-за трудностей в регулировке температуры селитры.

Пример 2

Эксплуатацию способа согласно изобретению осуществляли таким же образом, что и в примере 1, однако клапан был заменен, чтобы в условиях отсутствия потока жидкости значение отношения [сила трения скольжения]/[максимальная сила запуска привода] стало равным 0,06. В уплотняющем материале регулирующего клапана использовали ту же слюду, что и в примере 1.

Поскольку эксплуатацию данного регулирующего клапана проводили очень плавно, регулировку температуры осуществляли так же аккуратно, поэтому клапан был пригоден для продолжительной эксплуатации в течение 1 года.

Поскольку изобретение было описано подробно и со ссылкой на его конкретные варианты осуществления, для специалистов в данной области техники должно быть ясно, что в нем могут быть сделаны различные изменения и модификации без отступления от его сущности и объема.

Данная заявка составлена на основе заявки на патент Японии, поданной на 19 мая 2004 г. (заявка на патент Японии №2004-148875), полное содержание которой, таким образом, включено в виде ссылки.

Способ производства (мет)акролеина или (мет)акриловой кислоты осуществляется путем реакции газофазного каталитического окисления пропана, пропилена, изобутилена или (мет)акролеина кислородсодержащим газом. В качестве теплоносителя для регулирования температуры реакции используется неорганическая соль. На трубопроводе для подачи теплоносителя установлен регулирующий клапан. С его помощью регулируют скорость подачи и циркуляции теплоносителя и вращательную степень подвижности оси вращения. Ось вращения сопряжена с корпусом с возможностью скольжения друг относительно друга. Материал набивки сальника, который уплотняет корпус регулирующего клапана, представляет собой материал на основе слюды. Таким образом, осуществляется высокоточное регулирование температуры, обеспечивающее стабильность процесса газофазного каталитического окисления. 2 н. и 3 з.п. ф-лы, 5 ил.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 3876693 А, 08.04.1975 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2029762C1 |

| Сальниковое уплотнение вращающегося вала с пластичной набивкой | 1981 |

|

SU983362A1 |

Авторы

Даты

2009-02-20—Публикация

2004-12-13—Подача