Область техники, к которой относится изобретение

Настоящее изобретение относится к эффективному способу получения (мет)акролеина или (мет)акриловой кислоты в стабильном режиме газофазным каталитическим окислением, по меньшей мере, одного окисляемого вещества, выбранного из пропилена, пропана, изобутилена и (мет)акролеина, с использованием молекулярного кислорода.

Предпосылки создание изобретения

(Мет)акролеин или (мет)акриловую кислоту обычно получают реакцией газофазного каталитического окисления пропилена, пропана, изобутилена или (мет)акролеина с использованием молекулярного кислорода или газа, который содержит молекулярный кислород, в присутствии смешанного оксидного катализатора с использованием многотрубного реактора.

В каталитическом слое многотрубного реактора, используемого для реакции газофазного каталитического окисления, часто образуются горячие зоны (точки аномального выделения тепла в каталитическом слое), и предложено много способов подавления образования таких горячих зон.

В JP-A-7-10802 предложен способ получения (мет)акролеина или (мет)акриловой кислоты реакцией каталитического газофазного окисления исходного материала для (мет)акролеина или (мет)акриловой кислоты молекулярным кислородом или газом, который содержит молекулярный кислород, с использованием многотрубного реактора с неподвижным слоем, в котором для того, чтобы предотвратить образование горячих зон (точки аномального выделения тепла в каталитическом слое), которые снижают выход целевого продукта, катализаторы последовательно заполняются таким образом, что скорость переноса каталитически активного вещества становится больше от зоны впуска исходного материала к зоне выпуска.

В JP-A-8-92147 рассматривается способ, где направление потока жидкости для отвода тепла (далее называемой "теплоносителем") в кожухе реактора и направление потока реакционного газа, вводимого в реактор, сделаны параллельными и затем поток теплоносителя поднимается, изгибаясь с использованием отражательной стенки, с получением разности температур теплоносителя между впуском и выпуском реактора не более 2-10°C, в результате чего температура теплоносителя делается однородной.

В JP-A-2000-93784 предложен способ, в котором поток газообразного исходного материала для реакции и поток теплоносителя делаются параллельными в нисходящем направлении и предотвращается застой газа там, где нет теплоносителя, чем подавляется образование горячих зон. Данный способ является также способом, в котором исходный газообразный материал подают от верхней зоны реактора, так что каталитический слой в реакционной трубе выполнен проходящим вниз, за счет чего заменяемым делается только катализатор вблизи впуска каталитического слоя, который наиболее легко разрушается.

В JP-В-53-30688 рассматривается способ получения акриловой кислоты реакцией окисления пропилена с использованием катализатора окисления, в котором катализатор в зоне на впуске газообразного исходного материала, где возможно образование горячих зон, разбавляется инертным веществом.

В JP-A-51-127013 предложен способ получения пропилена или изобутилена в реакторе с неподвижным слоем в присутствии катализатора окисления, где комбинируются нанесенный катализатор и формованный катализатор, содержащий по существу такую же композицию.

В JP-A-3-294239 предложен способ получения акролеина и акриловой кислоты газофазным каталитическим окислением пропилена с использованием многотрубного реактора с неподвижным слоем, отличающийся тем, что множество видов катализаторов, имеющих различные виды активности, которые получаются модификацией типа и/или количества щелочно-земельного металла, который является каталитическим компонентом, заполняются таким образом, что активность повышается от впуска к выпуску газообразного исходного материала.

С другой стороны, многотрубный реактор загружают твердым катализатором и используют для реакции с приведением катализатора в контакт с исходным материалом. Многотрубный реактор часто используют, когда температура реактора регулируется за счет эффективного отвода большого тепла реакции, выделяемого реакцией газофазного каталитического окисления, в которой окисляемое вещество взаимодействует с молекулярным кислородом в присутствии твердого катализатора, и имеется необходимость предотвращения быстрой деструкции катализатора, который подвергается воздействию чрезвычайно высокой температуры (горячие зоны) от тепла реакции.

Кроме того, в многотрубном реакторе множество труб размещено в вертикальном направлении, и поэтому, когда технологическая жидкость течет из верхней зоны или нижней зоны, зона технологической жидкости является зоной восходящего потока или нисходящего потока. Что касается теплоносителя, он также может подаваться в межтрубную зону из верхней зоны или нижней зоны кожуха реактора.

Соответственно, подобно обычному кожухотрубному теплообменнику имеются тип параллельного потока, где направления течения перерабатываемой жидкости и теплоносителя являются одинаковыми, и тип противотока, где направления течения технологической жидкости и теплоносителя являются противоположными. Когда также принимается во внимание направление течения жидкости, имеются 1) тип параллельного потока, когда технологическая жидкость является нисходящим потоком и теплоноситель является нисходящим потоком, 2) тип параллельного потока, когда технологическая жидкость является восходящим потоком и теплоноситель является восходящим потоком, 3) тип противотока, когда технологическая жидкость является восходящим потоком, тогда как теплоноситель является нисходящим потоком, и 4) тип противотока, когда технологическая жидкость является нисходящим потоком, тогда как теплоноситель является восходящим потоком.

В таком многотрубном реакторе предусмотрен способ, в котором теплоноситель циркулирует с наружной стороны (со стороны кожуха) узла реактора, поддерживается температура, необходимая для реакции, и, в то же самое время, так же, как в случае теплообменника, часто используемого на химических заводах, осуществляется теплообмен одновременно между технологической жидкостью (технологическим газом в случае реакции газофазного каталитического окисления) и теплоносителем, поэтому предотвращается деструкция или дезактивация катализатора в трубе в результате слишком большого подъема температуры технологической жидкости (образование горячих зон). Однако, несмотря на то, что во многих вышеуказанных изобретениях предлагается способ получения (мет)акролеина или (мет)акриловой кислоты реакцией газофазного каталитического окисления пропана, пропилена или изобутилена с использованием молекулярного кислорода или газа, который содержит молекулярный кислород, теплота реакции газофазного каталитического окисления является настолько высокой, что, например, когда повышают температуру реакции для улучшения производительности, температура отдельного места каталитического слоя становится слишком высокой, приводя к деструкции катализатора, или получается выход реакции из-под контроля в результате того, что температура становится выше, чем допустимая температура для катализатора, и это приводит к той проблеме, что катализатор оказывается невозможно использовать дальше.

Раскрытие сути изобретения

Целью настоящего изобретения является создание способа получения (мет)акролеина или (мет)акриловой кислоты путем проведения реакции газофазного каталитического окисления исходного материала, для получения (мет)акролеина или (мет)акриловой кислоты, молекулярным кислородом или газом, который содержит молекулярный кислород, с использованием многотрубного реактора, содержащего множество трубчатых реакторов, оборудованных одним (или несколькими) каталитическим слоем (каталитическими слоями) в направлении оси трубы, в котором даже после изменения условий реакции в отношении повышения температуры реакции для улучшения производительности подавляется быстрый подъем температуры, и предотвращается дезактивация катализатора, поэтому получение эффективно проводится в стабильном режиме.

Авторами настоящего изобретения установлено, что на установке, где (мет)акролеин, (мет)акриловую кислоту и т.д. получают газофазным каталитическим окислением пропана, изобутилена или пропилена с использованием многотрубного реактора, необходимо изменение температуры теплоносителя, когда изменяется производительность, например, при изменении подаваемого количества пропилена в качестве исходного материала, что способ изменения температуры теплоносителя является очень важным фактором, и что способ оказывает большое влияние на состояние реакции в реакторе после того, как осуществлено настоящее изобретение.

Таким образом, в соответствии с настоящим изобретением предусматривается способ получения (мет)акриловой кислоты или (мет)акролеина, имеющий следующие составные части, в результате чего достигается вышеуказанная цель настоящего изобретения.

1. Способ получения (мет)акриловой кислоты или (мет)акролеина реакцией газофазного каталитического окисления, по меньшей мере, одного окисляемого вещества, выбранного из пропилена, пропана, изобутилена и (мет)акролеина, молекулярным кислородом или газом, который содержит молекулярный кислород, с использованием многотрубного реактора, имеющего такую конструкцию, что имеется множество реакционных труб, оборудованных одним (или несколькими) каталитическим слоем (каталитическими слоями) в направлении оси трубы, и теплоноситель для регулирования температуры реакции способен течь снаружи указанных реакционных труб, причем данный способ получения (мет)акриловой кислоты или (мет)акролеина отличается тем, что изменение подъема температуры указанной реакции газофазного каталитического окисления проводится посредством изменения температуры теплоносителя на впуске для регулирования температуры реакции, наряду с тем, что (1) изменение температуры теплоносителя на впуске для регулирования температуры реакции проводится не выше чем на 2°C для каждой операции изменения как таковой, (2) когда операции изменения проводятся непрерывно, операция изменения проводится так, что временной интервал от операции изменения непосредственно предшествующей данной, составляет не менее 10 мин.

2. Способ по п.1 выше, в котором разность между максимальным значением пиковой температуры реакции каталитического слоя реакционной трубы и температурой на впуске теплоносителя для регулирования температуры реакции составляет не менее 20°C.

3. Способ по п.1 или 2 выше, в котором активность каждого каталитического слоя реакционной трубы регулируется смешением с инертным веществом.

4. Способ по любому из п.п.1-3 выше, в котором число каталитических слоев реакционной трубы составляет от 1 до 10.

Краткое описание чертежей

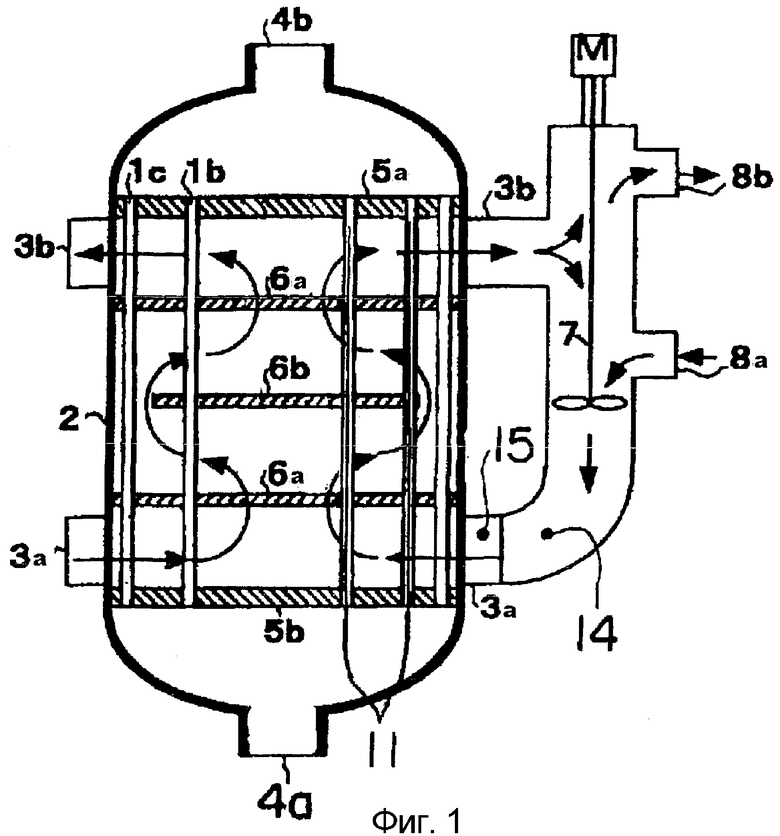

На фигуре 1 представлено схематическое поперечное сечение, которое показывает один вариант многотрубного реактора теплообменного типа, используемого для способа газофазного каталитического окисления по настоящему изобретению.

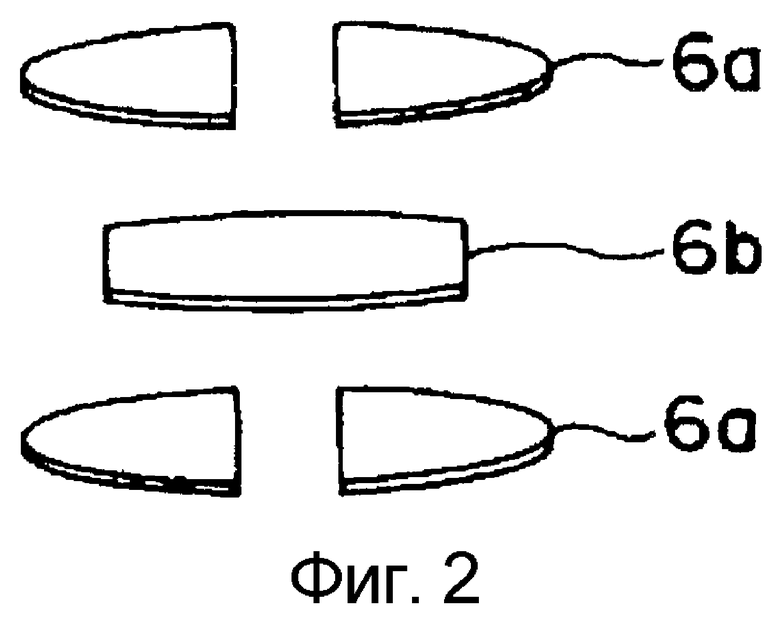

На фигуре 2 представлен схематический чертеж, который показывает вариант отражательной стенки, используемой для многотрубного реактора теплообменного типа согласно настоящему изобретению.

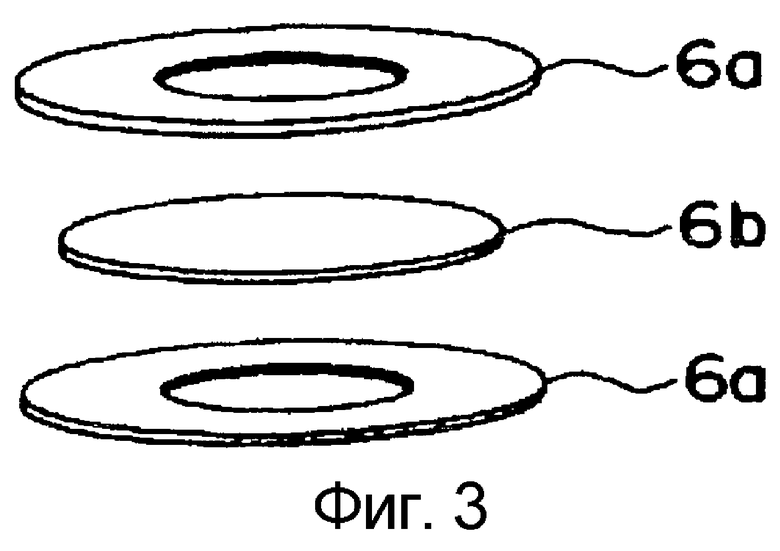

На фигуре 3 представлен схематический чертеж, который показывает вариант отражательной стенки, используемой для многотрубного реактора теплообменного типа согласно настоящему изобретению.

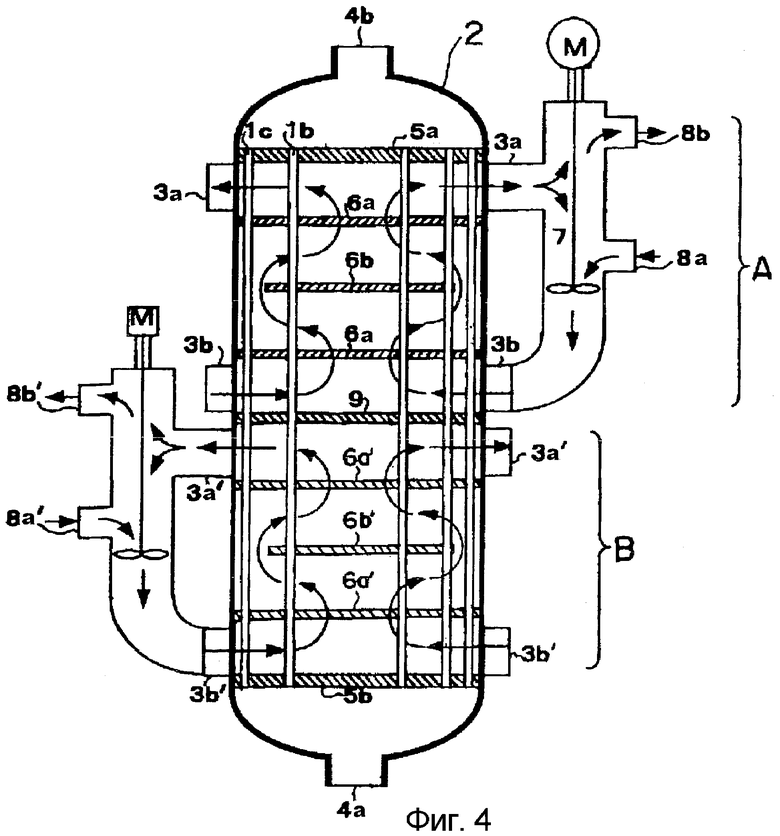

На фигуре 4 представлено схематическое поперечное сечение, которое показывает вариант многотрубного реактора теплообменного типа, используемого для способа газофазного каталитического окисления настоящего изобретения.

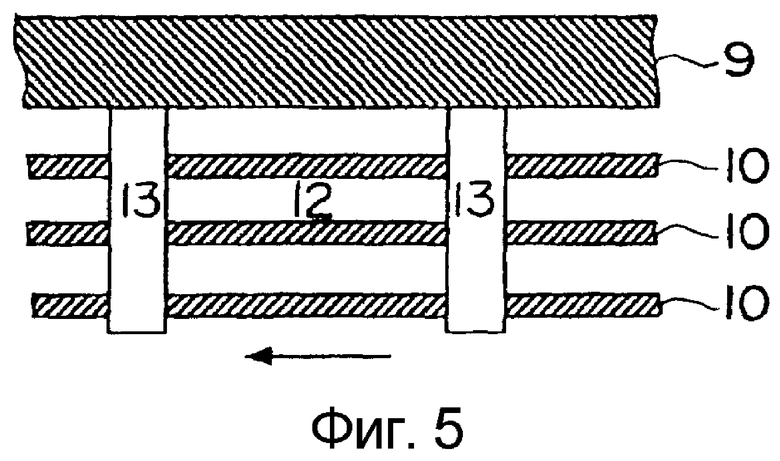

На фигуре 5 представлено увеличенное поперечное сечение промежуточной трубной решетки, которая разделяет кожух многотрубного реактора теплообменного типа с фигуры 4.

Что касается обозначений на чертежах, 1b и 1с обозначают реакционные трубы, 2 - реактор, 3а и 3b обозначают кольцевые трубы ввода, 4а - разгрузочное отверстие для продукта, 4b - впуск питания исходного материала, 5а и 5b - трубные решетки, 6а и 6b - перфорированные отражательные перегородки, 6а' и 6b' - перфорированные отражательные перегородки, 7 - циркуляционный насос, 8а и 8а' - линии подачи теплоносителя, 8b и 8b' - линии отвода теплоносителя, 9 - промежуточная трубная решетка, 10 - теплозащитная решетка, 11, 14 и 15 - термометры, 12 - застойная зона, и 13 - дистанционная приставка.

Наилучший способ осуществления изобретения

Настоящее изобретение теперь будет дополнительно иллюстрировано нижеследующим.

Настоящее изобретение отличается тем, что в способе газофазного каталитического окисления для получения (мет)акриловой кислоты или (мет)акролеина режим изменения температуры многотрубного реактора, который заполнен катализатором, осуществляющим газофазное каталитическое окисление, осуществляется регулированием температуры теплоносителя на впуске.

Реакционная система

Типичными примерами реакционной системы в способе получения (мет)акролеина и (мет)акриловой кислоты, применяемой в промышленности, являются прямоточная система, система, где рециклируется непрореагировавший пропилен, и система, где рециклируется отходящий газ после горения, которые будут указаны ниже, и в настоящем изобретении нет ограничения на реакционные системы, включая указанные три.

(1) Прямоточная система

Данная система представляет собой способ, где в реакции первой стадии пропилен, воздух и водяной пар смешиваются, подаются и превращаются, главным образом, в акролеин и акриловую кислоту, и выходящий газ не отделяют от продукта, а подают в реакцию последней стадии. Распространенным является также способ, в котором воздух и водяной пар, которые являются необходимыми для реакции на последней стадии реакции, подают в это время на последнюю стадию реакции в дополнение к выходящему газу с предыдущих стадий реакции.

(2) Система, где рециклируется непрорегировавший пропилен

Данная система реализует способ, где газ - продукт реакции, содержащий акриловую кислоту, полученную на последней стадии реакции, вводится в сборник акриловой кислоты, так что акриловая кислота собирается в виде водного раствора, тогда как часть отходящего газа, содержащего непрореагировавший пропилен, в сборнике акриловой кислоты, подают в реакцию первой стадии, при этом часть непрореагировавшего пропилена рециклируется.

(3) Система, где рециклируется отходящий газ после горения

Данная система представляет собой способ, где газ - продукт реакции, содержащий акриловую кислоту, полученную в реакции последней стадии, вводят в сборник акриловой кислоты, так что акриловая кислота собирается в виде водного раствора, весь отходящий газ из сборника акриловой кислоты сгорает и окисляется, содержащиеся непрореагировавший пропилен и т.д. превращаются, главным образом, в диоксид углерода и воду, и часть полученного сгоревшего отходящего газа вводится в реакцию первой стадии.

Многотрубный реактор обычно используется в таком случае, когда теплота реакции является очень высокой, как в окислительной реакции, поэтому катализатор должен быть защищен точным контролем температуры реакции катализатора, и характеристики катализатора должны сохраняться в высокой степени, так что производительность реактора должна улучшаться.

В последние годы количество акриловой кислоты, вырабатываемой из пропилена, и метакриловой кислоты - из изобутилена (как акриловая кислота, так и метакриловая кислота здесь называются (мет)акриловой кислотой) значительно увеличилось как результат увеличения их спроса. Так, в мире построено много установок, и уровень производства расширен до не менее 100000 т/год для каждой установки. Так как уровень производства установки увеличивается, необходимо увеличить производительность каждого реактора окисления, и, как результат, нагрузка реактора газофазного каталитического окисления пропана, пропилена или изобутилена становится больше. Как результат этого имеется потребность в высокоэффективном многотрубном реакторе.

В настоящем изобретении предусматривается система, где окисляемое вещество подвергается газофазному каталитическому окислению газом, который содержит молекулярный кислород, с использованием многотрубного реактора, в котором цилиндрический кожух реактора, имеющий впуск питания исходного материала и разгрузочный выпуск продукта, множественные кольцевые трубы ввода для введения теплоносителя в цилиндрический кожух реактора или отвода теплоносителя из него, которые устанавливаются по наружному периметру цилиндрического кожуха реактора, устройство циркуляции, где множественные кольцевые трубы ввода соединены друг с другом, множественные реакционные трубы, которые ограничены множественными трубными решетками и содержат катализатор, и множественные отражательные перегородки для изменения направления теплоносителя, вводимого в кожух реактора, установлены в продольном направлении реактора. Вышеуказанная реакционная труба заполняется катализатором окисления, таким как катализатор типа Mo-Bi и/или катализатор типа Mo-V. Отличие способа настоящего изобретения состоит в том, что даже при изменении температурного режима может выполняться стабильная непрерывная работа, в частности, вследствие надлежащего задания температуры теплоносителя.

Предметом настоящего изобретения является способ газофазного каталитического окисления, в котором пропилен, пропан, изобутилен, (мет)акролеин или их смесь используются в качестве окисляемого вещества и подвергаются газофазному каталитическому окислению с использованием газа, который содержит молекулярный кислород, с получением (мет)акролеина или (мет)акриловой кислоты, (мет)акролеин, (мет)акриловая кислота или то и другое получаются из пропилена, пропана и изобутилена, (мет)акриловая кислота получается из (мет)акролеина.

"Технологический газ" в настоящем изобретении означает газ, который участвует в реакции газофазного каталитического окисления, такой как вещество, окисляемое в качестве газообразного исходного материала, газ, который содержит молекулярный кислород и получаемый продукт. "Исходный материал" означает окисляемое вещество.

Состав газообразного исходного материала

В многотрубный реактор, используемый для газофазного каталитического окисления вводят, главным образом, смешанный газ, содержащий, по меньшей мере, одно окисляемое вещество, выбранное из пропилена, пропана, изобутилена и (мет)акролеина, в качестве газообразного исходного материала, газ, который содержит молекулярный кислород, и водяной пар.

В настоящем изобретении концентрация окисляемого вещества в газообразном исходном материале составляет 6-10 мол.%, тогда как концентрация кислорода и водяного пара являются 1,5-2,5-кратной и 0,8-5-кратной соответственно относительно окисляемого вещества. Вводимый газообразный исходный материал разделяется в каждую реакционную трубу, проходит внутри реакционной трубы и взаимодействует в присутствии катализатора окисления, загруженного в нее.

Многотрубный реактор

Реакция газофазного каталитического окисления, использующая многотрубный реактор, представляет собой способ, который широко используется для получения метакриловой кислоты или (мет)акролеина из, по меньшей мере, одного окисляемого вещества, выбранного из пропилена, пропана, изобутилена и (мет)акролеина, с использованием молекулярного кислорода или газа, который содержит молекулярный кислород, в присутствии смешанного оксидного катализатора.

Многотрубный реактор, используемый в настоящем изобретении, обычно используется в промышленности, и особые ограничения для него отсутствуют.

Ниже вариант настоящего изобретения иллюстрируется в соответствии с фигурами 1-5.

Фигура 1

На фигуре 1 представлено схематическое поперечное сечение, которое показывает вариант многотрубного реактора теплообменного типа, используемого для способа газофазного каталитического окисления настоящего изобретения.

Реакционные трубы 1b, 1c фиксируются в трубных решетках 5а, 5b и устанавливаются в кожух 2 многотрубного реактора. Впуск питания исходного материала, который представляет собой впуск газообразного исходного материала для реакции, и разгрузочный выпуск продукта, которым является выпуск продукта, обозначаются 4а или 4b. Когда поток технологического газа и поток теплоносителя находятся в противотоке, направление потока технологического газа может быть любым, но, поскольку направление потока теплоносителя в кожухе реактора показано стрелкой на фигуре 1 как восходящий поток, 4b обозначает впуск питания исходного материала. На наружном периметре кожуха реактора установлена кольцевая труба ввода 3а для введения теплоносителя. Теплоноситель, когда давление повышается циркуляционным насосом 7 для теплоносителя, поднимается в кожухе реактора из кольцевой трубы ввода 3а, возвращается из кольцевой трубы ввода 3b в циркуляционный насос в результате изменения направления потока за счет взаимного размещения множественных перфорированных отражательных перегородок 6а, имеющих проход вблизи центра кожуха реактора, и перфорированных отражательных перегородок 6b, размещенных так, чтобы иметь проход между наружным периметром и кожухом реактора. Часть поглощающего тепло реакции теплоносителя из выпускной трубы, установленной в верхней части циркуляционного насоса 7, охлаждается теплообменником (не показано на чертеже), и вводится снова в реактор по линии подачи теплоносителя 8а. Регулирование температуры теплоносителя осуществляют с помощью контрольного термометра 14 регулированием температуры или скорости потока циркулирующего теплоносителя, вводимого по линии подачи теплоносителя 8а.

Хотя это зависит от характеристики используемого катализатора, регулирование температуры теплоносителя проводят таким образом, что разность температуры теплоносителя между линией подачи теплоносителя 8а и линией выгрузки теплоносителя 8b составляет 1-10°C или, предпочтительно, 2-6°C.

Предпочтительно устанавливать в главной части стенки внутри кольцевой трубы ввода 3а и 3b ректификационную тарелку (не показано на чертеже), так что распределение скорости потока теплоносителя в периферийном направлении делается минимальным. В качестве ректификационной тарелки используют пористую плиту, плиту, имеющую прорези или подобное, и ректификацию проводят таким образом, что площадь отверстия и шаг прорезей пористой плиты изменяются так, что теплоноситель втекает в нее со всей переферии с одинаковой скоростью потока. Температуру в кольцевой трубе ввода (3а, предпочтительно, вместе с 3b) можно регулировать при установке множественных термометров 15.

Хотя нет специального ограничения числа отражательных перегородок, установленных в кожухе реактора, предпочтительно, устанавливать три перегородки (две перегородки типа 6а и одна перегородка типа 6b) как обычно. В результате существования отражательной перегородки восходящий поток теплоносителя замедляется, но преобразуется в поток поперечного направления по отношению к направлению оси реакционной трубы, и теплоноситель собирается в центре от наружного периметра кожуха реактора, меняет свое направление в проходе отражательной перегородки 6а, идет к наружному периметру и достигает наружного цилиндра кожуха. Теплоноситель меняет снова свое направление у наружного периметра отражательной перегородки 6b, собирается в центре, поднимается к проходу отражательной перегородки 6а, идет к наружному периметру вдоль верхней тарелки трубы 5а кожуха реактора, проходит кольцевую трубу ввода 3b и циркулирует к насосу.

Термометр 11 устанавливают в реакционную трубу, размещенную в реакторе так, чтобы сигнал передавался даже к наружной части реактора, и регистрируется распределение температуры каталитического слоя в направлении оси трубы реактора. В реакционную трубу вводят множественные термометры, и термометры измеряют температуры в 5-20 точках в направлении оси трубы.

Отражательная перегородка (фигура 2, фигура 3)

Что касается отражательной перегородки, используемой в настоящем изобретении, может использоваться любая из овальной отражательной перегородки сегментного типа, как показано на фигуре 2, и отражательной перегородки дискового типа, как показано на фигуре 3, поскольку она имеет такую конструкцию, что отражательная перегородка 6а имеет проход вблизи центра кожуха реактора, отражательная перегородка 6b имеет проход между наружным периметром и наружным цилиндром кожуха, и теплоноситель изменяет свое направление в каждом проходе, так что проскок теплоносителя предотвращается, и скорость потока можно изменять. В обоих типах отражательной перегородки отношение между направлением потока теплоносителя и осью реакционной трубы является неизменным.

Что касается обычно используемой отражательной перегородки, то часто используется отражательная перегородка дискового типа, как показано на фигуре 3. Предпочтительно, площадь центрального прохода отражательной перегородки 6а составляет 5-50% или, предпочтительно, 10-30%, площади поперечного сечения кожуха реактора. Предпочтительно, площадь прохода между обечайкой кожуха реактора 2 и отражательной перегородкой 6b составляет 5-50% или, более предпочтительно, 10-30% площади поперечного сечения кожуха реактора. Когда величина прохода отражательных перегородок (6а и 6b) является слишком малой, прохождение теплоносителя становится длинным, потеря давления между кольцевыми трубами ввода (3а и 3b) увеличивается и затраты энергии циркуляционного насоса 7 на теплоноситель становятся большими. Когда величина прохода отражательной стенки является слишком большой, увеличивается число реакторов (1с).

Установленные интервалы отражательных перегородок (интервал между отражательными перегородками 6а и 6b, и интервал между отражательной перегородкой 6а и трубными решетками 5а, 5b) во многих случаях являются равными, хотя не всегда необходимо делать интервалы равными. Рекомендуется устанавливать таким образом, чтобы обеспечивалась необходимая скорость потока теплоносителя, определяемая теплом реакции окисления, выделяемым в реакционной трубе, и чтобы потеря давления теплоносителя становилась низкой. В кольцевой трубе ввода 3а при впуске теплоносителя необходимо избегать того, чтобы местоположение горячих зон распределения температуры в реакционной трубе и расположение отражательной перегородки становилось одинаковым. Это нужно потому, что, поскольку скорость потока теплоносителя вблизи поверхности отражательной перегородки снижается и коэффициент теплопередачи является низким, температура горячей зоны становится намного выше, когда расположение (перегородки) совпадает с горячей зоной.

Для того чтобы избежать того, что местоположение горячей зоны и расположение отражательной стенки станут одинаковыми, предпочтительно, проводить опережающие исследования с помощью экспериментов с использованием устройства малого масштаба (такого как лабораторное оборудование и пилотное оборудование) или с помощью компьютерного моделирования.

Фигура 4

На фигуре 4 представлено схематическое поперечное сечение многотрубного реактора, когда кожух реактора разделяется промежуточной трубной решеткой 9, и способ газофазного каталитического окисления настоящего изобретения также включает способ с ее использованием. В каждом из разделенных пространств циркулирует различный теплоноситель, для которого регулируемая температура различна. Газообразный исходный материал может быть введен через любой впуск из 4а и 4b (фигура 4), направление потока теплоносителя в кожухе реактора показано стрелкой как восходящий поток, и поэтому 4b, где поток газообразного исходного материала в качестве технологического газа находится в противотоке к потоку теплоносителя, является впуском для подачи исходного материала. Газообразный исходный материал, вводимый через впуск питания исходного материала 4b, затем взаимодействует в реакционной трубе реактора.

В многотрубном реакторе, показанном на фигуре 4, теплоноситель с различными температурами присутствует в верхней и нижней зонах (зона А и зона В на фигуре 4) в реакторе, разделенными промежуточной трубной решеткой 9, и, соответственно, имеются следующие ситуации в реакционной трубе. А именно, 1) ситуация, когда вся часть заполнена одним и тем же катализатором, и проводится реакция, в которой температура изменяется на впуске и выпуске газообразного исходного материала в реакционной трубе; 2) ситуация, когда катализатором заполнена часть со впуском для газообразного исходного материала, и не заполнена выпускная часть, что делает ее полой, или загружается инертное вещество, не имеющее реакционной способности, так что продукт реакции быстро охлаждается; и 3) ситуация, когда части со впуском и выпуском газообразного исходного материала заполняются различными катализаторами, и между ними катализатор не заполняет выпускную часть, делая ее пустой, или загружается инертное вещество, не имеющее реакционной способности, так что продукт реакции быстро охлаждается.

Например, пропилен, пропан или изобутилен в виде газа, смешанного с газом, содержащим молекулярный кислород, вводят через впуск для подачи исходного материала 4b в многотрубный реактор, показанный на фигуре 4, используемый для настоящего изобретения, и сначала получают (мет)акролеин на первой стадии по реакции более ранней стадии (зона А реакционной трубы) с последующим окислением указанного (мет)акролеина на второй стадии по реакции более поздней стадии (зона В реакционной трубы) с получением (мет)акриловой кислоты. Часть(секцию) первой стадии (далее может называться как "часть более ранней стадии") и часть(секцию) второй стадии (далее может называться как "часть более поздней стадии") заполняют различными катализаторами, и для каждого из них различным образом регулируют температуру, поэтому реакцию проводят в оптимальных условиях. Предпочтительно, часть, где имеется промежуточная трубная решетка, между частью более ранней стадии и частью более поздней стадии реакционной трубы, заполняют инертным веществом, которое не участвует в реакции.

Фигура 5

На фигуре 5 промежуточная трубная решетка показана с увеличением. Для частей более ранней и более поздней стадий регулируют различным образом температуру, и, когда разность температур превышает 100°C, теплопередача от высокотемпературного теплоносителя к низкотемпературному теплоносителю не является больше незначительной и точность реакционной температуры на низкотемпературной стороне имеет тенденцию к ухудшению. В таком случае необходимо вводить теплоизоляцию для предотвращения теплопередачи выше или ниже внутренней трубной решетки. Фигура 5 представляет собой случай, где используется теплоизоляционная плита, и, предпочтительно, две или три теплоизоляционные плиты 10 помещают в положение, которое примерно на 10 см выше или ниже промежуточной трубной решетки, так что образуется застойная зона 12, где теплоноситель находится полностью без течения, поэтому достигается теплоизоляционный эффект. Теплоизоляционная плита 10 крепится к промежуточной трубной решетке 9, например, дистанционной приставкой 13.

На фигуре 1 и фигуре 4 направление потока теплоносителя в кожухе реактора показано стрелкой как восходящий поток, хотя в настоящем изобретении также возможно обратное направление. При выборе направления потока циркуляции теплоносителя необходимо избегать явления, когда газ, или более конкретно, инертный газ, такой как азот, который может присутствовать на верхнем конце циркуляционного насоса 7 и кожуха реактора 2, захватывается потоком теплоносителя. В том случае, когда теплоноситель является восходящим потоком (фигура 1), в циркуляционном насосе отмечается явление кавитации, когда газ захватывается в верхней части циркуляционного насоса 7, поэтому в наихудшем случае насос выходит из строя. В том случае, когда теплоноситель является нисходящим потоком, явление захватывания газа имеет место в верхней части кожуха реактора и удерживаемая часть газовой фазы наблюдается в верхней части кожуха, поэтому верхняя часть реакционной трубы, где находится указанная зона, где удерживается газ, не охлаждается теплоносителем.

В качестве средства предотвращения удерживания газа является существенным то, чтобы была сформирована газовысвобождающая линия, поэтому газ в газовом слое замещается теплоносителем, для такой цели давление теплоносителя в линии подачи теплоносителя 8а делается высоким и линия разгрузки 8b теплоносителя устанавливается в как можно более высоком месте, поэтому рост давления в кожухе является предопределенным. Предпочтительно, линия разгрузки теплоносителя расположена, по меньшей мере, выше трубной решетки 5а.

Когда многотрубный реактор, как показано на фигуре 1, представляет собой многотрубный реактор, где пропилен, пропан или изобутилен окисляется газом, содержащим молекулярный кислород, и когда технологический газ находится в нисходящем потоке, или, другими словами, когда газообразный исходный материал идет из 4b, а продукт выгружается из 4а, концентрация (мет)акролеина, который является целевым продуктом, является высокой вблизи разгрузочного выпуска продукта 4а реактора и имеет место нагревание теплом реакции, поэтому температура технологического газа становится также высокой. Соответственно, в таком случае теплообменник предпочтительно помещается после реактора 4а на фигуре 1 для хорошего охлаждения технологического газа, поэтому реакция самоокисления (мет)акролеина не имеет места.

Когда предусмотрен многотрубный реактор, как показано на фигуре 4, и технологический газ является нисходящим потоком, или, другими словами, когда газообразный исходный материал идет из 4b, а продукт выгружается из 4а, концентрация (мет)акролеина, который является целевым продуктом, является высокой вблизи промежуточной трубной решетки 9, которая является конечной точкой реакции первой стадии (зона А реакционной трубы), и имеет место нагревание теплом реакции, поэтому температура технологического газа также становится высокой. Кроме того, когда катализатор заполняется только на первой стадии (зона А реакционной трубы: 5а-6а-6b-6а-9), реакция не осуществляется на второй стадии реакционных труб 1b, 1с (зона В реакционной трубы: между 9 и 5b), и технологический газ охлаждается теплоносителем, текущим по проходу со стороны кожуха, поэтому (мет)акролеин получается в таком режиме, что реакция самоокисления не имеет места. В таком случае катализатором не заполняют зону В (между 9 и 5b) реакционных труб 1b, 1с, но делают зону полой, или ее заполняют твердым веществом, не являющимся реакционно-способным. Последнее является предпочтительным для получения лучших характеристик теплопереноса.

Когда различными катализаторами заполняют зону первой стадии (зона А реакционной трубы: 5а-6а-6b-6а-9) многотрубного реактора, показанного на фигуре 4, и зону второй стадии (зона В реакционной трубы: 9-6a'-6b'-6a'-5b) того же реактора и при этом (мет)акролеин получают из пропилена, пропана или изобутилена на первой стадии, тогда как (мет)акриловую кислоту получают на второй стадии, температура каталитического слоя первой стадии является высокой по сравнению с температурой каталитического слоя второй стадии. Точнее, температуры зон вблизи конечной точки реакции первой стадии (6а-9) и вблизи начальной точки реакции второй стадии (9-6а') становятся высокими, и поэтому реакцию предпочтительно не осуществляют в таких зонах, но охлаждают технологический газ теплоносителем, текущим по проходу со стороны кожуха, поэтому (мет)акролеин получается таким образом, что реакция самоокисления не имеет места. В таком случае образуют часть, в которой зона вблизи промежуточной трубной решетки 9 (среди 6а-9-6a' реакционных труб 1b, 1с) не заполнена катализатором, но эту зону делают полой, или ее заполняют твердым веществом, не имеющим реакционной способности. Последнее является предпочтительным для получения лучших характеристик теплопереноса.

Горячая зона

Газообразный исходный материал, проходящий через реакционную трубу, сначала нагревается, когда он проходит через низкоактивный каталитический слой, заполняющий часть впуска для газообразного исходного материала в реакционной трубе и достигает температуры инициирования реакции. Исходный материал (пропилен, пропан, изобутилен или (мет)акролеин) окисляется катализатором, которым заполнена в качестве следующего слоя реакционная труба, и температура дополнительно повышается за счет тепла реакции окисления. Степень взаимодействия является самой большой в каталитическом слое вблизи впуска газообразного исходного материала, и обычно выделяемое тепло реакции, которое является намного большим, чем количество тепла, отводимое теплоносителем, действует в сторону увеличения температуры газообразного исходного материала, при этом образуется горячая зона (зона перегрева).

Хотя имеется зависимость от регулирования каталитической активности, существует много случаев, когда горячая зона образуется в месте, составляющем 10-80% полной длины реакционной трубы от впуска газообразного исходного материала в реакционную трубу. Например, когда используется реакционная труба 3-4 м, она (горячая зона) образуется на расстоянии 0,3-3,2 м от впуска газообразного исходного материала в реакционную трубу.

Когда количество выделяемого тепла реакции превышает способность теплоносителя отводить тепло от наружной стороны реакционной трубы, температура газообразного исходного материала повышается все более и более и выделение тепла реакции также увеличивается. Наконец, в результате неуправляемого протекания реакции превышается самая высокая температура, при которой катализатор является устойчивым, поэтому катализатор изменяется в отношении качества, в виде ухудшения и деструкции катализатора. Когда для иллюстрации берется как пример случай реактора с более ранней стадией для получения акролеина реакцией окисления пропилена газом, содержащим молекулярный кислород, температура теплоносителя составляет 250-350°C и допустимая самая высокая температура горячей зоны составляет 400-500°C. Кроме того, температура теплоносителя в реакторе последней стадии для получения акриловой кислоты окислением акролеина газом, содержащим молекулярный кислород, составляет 200-300°C и допустимая наивысшая температура горячей зоны составляет 300-400°C.

Диаметр реакционной трубы

Благодаря тому, что внутри содержащей катализатор реакционной трубы в реакторе окисления находится газовая фаза, что линейная скорость газа ограничивается сопротивлением катализатора и коэффициент теплопередачи в трубе является наименьшим, приводя к лимитированию скорости процесса теплопередачей, очень важным является внутренний диаметр, который значительно влияет на линейную скорость газа.

На внутренний диаметр реакционной трубы многотрубного реактора согласно настоящему изобретению оказывают влияние количество тепла реакции в реакционной трубе и размер частицы катализатора, и он составляет, предпочтительно, 10-50 мм и, более предпочтительно, 20-30 мм. Когда внутренний диаметр реакционной трубы является слишком малым, требуется много реакционных труб для заполнения их необходимым общим количеством катализатора, поэтому трудоемкость изготовления реактора становится большой, требуются более значительные затраты на изготовление и экономичность промышленного производства становится плохой. С другой стороны, когда внутренний диаметр реакционной трубы является слишком большим, площадь поверхности реакционной трубы для необходимого количества катализатора становится небольшой, поэтому поверхность теплопередачи для отвода тепла реакции становится небольшой.

Теплоноситель и коэффициент теплопередачи

Что касается теплоносителя, текущего со стороны кожуха реактора, часто используется селитра, которая является смесью нитратов, хотя также может использоваться теплоноситель фенилэфирного типа, который относится к типу органической жидкости.

В результате течения теплоносителя отводится тепло реакции в реакционной трубе, и установлено, что в теплоносителе, вводимом в кожух реактора из кольцевой трубы ввода 3а для введения теплоносителя имеется область, где он течет к центру от наружного периметра реактора, и область, где направление потока обращается в центре, и что в каждой области эффект отвода тепла является весьма различным. Если поток теплоносителя направлен под прямыми углами к оси реакционной трубы, то коэффициент теплопередачи составляет 1000-2000 Вт/(м2·°C), тогда как, если он направлен не под прямыми углами, хотя и различаясь в зависимости от того, является ли поток восходящим или нисходящим, коэффициент теплопередачи составляет 100-300 Вт/(м2·°C), в случае, когда в качестве теплоносителя используется селитра.

С другой стороны, коэффициент теплопередачи в каталитическом слое в реакционной трубе, разумеется, зависит от скорости потока газообразного исходного материала, но поскольку он составляет только примерно 100 Вт/(м2·°С), нельзя сказать, что ограничением скорости теплопередачи является газовая фаза в трубе, так же как в идентификации до сих пор. В частности, когда поток теплоносителя направлен под прямыми углами к оси реакционной трубы, сопротивление теплопередаче снаружи трубы составляет 1/10-1/20 сопротивления теплопередаче газа в трубе и, даже когда скорость потока со стороны теплоносителя изменяется, общее влияние на сопротивление теплопередаче является небольшим. Однако, когда теплоноситель перемещается в потоке, параллельном оси трубы, коэффициенты теплопередачи снаружи и внутри реакционной трубы являются близкими, поэтому состояние жидкости снаружи трубы значительно влияет на эффективность отвода тепла. Таким образом, когда коэффициент теплопередачи снаружи трубы составляет 100 Вт/(м2·°C), общий коэффициент теплопередачи составляет половину этого значения и, в дополнение, изменение в сопротивлении теплопередаче снаружи трубы вызывает изменение общего коэффициента теплопередачи на половину этой величины.

Катализатор

Что касается катализатора, используемого в реакции газофазного каталитического окисления для получения (мет)акриловой кислоты или (мет)акролеина, имеется катализатор, который используется для реакции первой стадии от олефина до ненасыщенного альдегида или ненасыщенной кислоты, и катализатор, который используется для реакции последней стадии от ненасыщенного альдегида до ненасыщенной кислоты.

Что касается смешанного оксидного катализатора типа Mo-Bi, используемого для реакции предварительной стадии (реакция от олефина до ненасыщенного альдегида или ненасыщенной кислоты) для получения в основном акролеина реакцией газофазного каталитического окисления, может быть указан катализатор, который представлен следующей формулой (I):

MoaWbBicFedAeBfCgDhEiOx (I)

В вышеуказанной формуле (I) A представляет собой, по меньшей мере, один элемент, выбранный из никеля и кобальта; В представляет собой, по меньшей мере, один элемент, выбранный из натрия, калия, рубидия, цезия и таллия; С представляет собой, по меньшей мере, один элемент, выбранный из щелочно-земельных металлов; D представляет собой, по меньшей мере, один элемент, выбранный из фосфора, теллура, сурьмы, олова, церия, свинца, ниобия, марганца, мышьяка, бора и цинка; Е представляет собой, по меньшей мере, один элемент, выбранный из кремния, алюминия, титана и циркония; и О представляет собой кислород. Каждый из a, b, c, d, e, f, g, h, i и х означает атомное отношение Mo, W, Bi, Fe, A, B, C, D, E и О, соответственно, и, когда а=12, тогда 0≤b≤10, 0<c≤10 (предпочтительно, 0,1≤с≤10), 0<d≤10 (предпочтительно, 0,1≤d≤10), 2≤e≤15, 0<f≤10 (предпочтительно, 0,001≤f≤10), 0≤g≤10, 0≤h≤4 и 0≤i≤30, и х представляет собой значение, которое определяется степенью окисления каждого элемента.

Что касается смешанного оксидного катализатора типа Mo-V, используемого для реакции последней стадии (реакция от ненасыщенного альдегида до ненасыщенной кислоты) получения акриловой кислоты окислением акролеина в вышеуказанной реакции газофазного каталитического окисления, может быть указан катализатор, который представлен следующей формулой (II):

Moa Vb Wc Cud Xe Yf Og (II)

В вышеуказанной формуле (II) Х представляет собой, по меньшей мере, один элемент, выбранный из Mg, Ca, Sr и Ва; Y представляет собой, по меньшей мере, один элемент, выбранный из Ti, Zr, Ce, Cr, Mn, Fe, Co, Ni, Zn, Nb, Sn, Sb, Pb и Bi; и О представляет собой кислород.

Каждый из a, b, c, d, e, f и g означает атомное отношение Mo, V, W, Cu, X, Y и О, соответственно, и, когда а=12, тогда 2≤b≤14, 0≤c≤12, 0<d≤6, 0≤e≤3 и 0<f≤3, и g представляет собой значение, определяемое степенью окисления каждого элемента.

Вышеуказанные катализаторы могут быть получены способом, рассмотренным, например, в JP-A-63-54942, JP-B-6-13096 и JP-B-6-38918.

Катализатор, используемый в настоящем изобретении, может быть формованным катализатором, который формуется способом экструзионного формования или способом таблетирования, или может быть катализатором на носителе, где смешанный оксид, содержащий каталитические компоненты, нанесен на инертный носитель, такой как карбид кремния, оксид алюминия, оксид циркония или оксид титана.

Отсутствует специальное ограничение для формы катализатора, используемого в настоящем изобретении, но может использоваться любая из форм: сфера, столбик, цилиндр, звезда и кольцо, а также аморфная форма.

Разбавитель

Вышеуказанный катализатор может использоваться при смешении с инертным веществом в качестве разбавителя.

Отсутствует специальное ограничение для инертного вещества, если оно является стабильным в вышеуказанных условиях реакции и не взаимодействует с исходным материалом и продуктом. Более конкретно, предпочтительным является вещество, используемое в качестве носителя для катализаторов, такое как оксид алюминия, карбид кремния, диоксид кремния, оксид циркония или оксид титана.

Отсутствует специальное ограничение для его формы, так же как в случае катализатора, и может использоваться любая из форм: сфера, столбик, цилиндр, звезда, кольцо, небольшая чешуйка или сетка и аморфная форма. Его размер и т.д. может быть определен выбором диаметра реакционной трубы и с учетом потери давления.

Количество инертного вещества, используемого в качестве разбавителя, может быть приблизительно определено в зависимости от заданной каталитической активности.

Каталитический слой, регулирование активности и т.д.

Активность каталитического слоя в реакционной трубе можно изменять.

Что касается способа регулирования изменения активности каталитического слоя в реакционной трубе, имеется способ, где регулируется состав катализатора, и для каждого слоя используется катализатор, имеющий различную активность, способ, где частицы катализатора смешиваются с частицами инертного вещества для разбавления катализатора, в результате чего регулируется активность каждого каталитического слоя, и т.д.

Отдельным примером последнего способа является способ, где каталитический слой выполнен, например, в два слоя, где каталитический слой в части впуска газообразного исходного материала реакционной трубы выполнен как каталитический слой, имеющий высокое соотношение частиц инертного вещества и катализатора, где отношение используемых частиц инертного вещества к катализатору составляет, например, от 0,3 до 0,7, так что получается каталитический слой с низкой активностью, тогда как в каталитическом слое на участке выпуска реакционной трубы соотношение является настолько низким, как, например, от 0 до 0,5, или заполняется неразбавленный катализатор, так что получается слой с высокой активностью.

Отсутствует специальное ограничение числа каталитических слоев, образованных в направлении оси трубы многотрубного реактора. Однако, когда число каталитических слоев является слишком большим, требуется много труда по заполнению катализатором, и поэтому число каталитических слоев составляет обычно от 1 до 10. Что касается длины каждого каталитического слоя, ее оптимальное значение определяется частицами катализатора, числом каталитических слоев, условиями реакции и т.д., и поэтому она может быть подходяще определена, так чтобы можно было достичь преимуществ настоящего изобретения в полной мере.

Пиковая температура реакции

"Пиковая температура реакции" представляет собой максимальное значение пиковой температуры для каждого каталитического слоя реакционных труб, которые присутствуют во множественном числе.

Когда каталитический слой находится в многослойном состоянии, "пиковая температура реакции", которая сравнивается с температурой на впуске реактора (далее она может называться температурой впуска теплоносителя) для теплоносителя, нужного для регулирования температуры реакции по настоящему изобретению, представляет собой самую высокую температуру среди них.

Более конкретно, в случае трехслойного заполнения, когда каждая пиковая температура реакции, выраженная как среднее значение каждой реакционной трубы, составляет 360°C для первого слоя, 370°C для второго слоя и 350°C для третьего слоя, а температура впуска теплоносителя составляет 330°C, разность температур в 40°C между 370°C для второго слоя и 330°C для температуры впуска теплоносителя представляет собой значение для оценки того, может ли способ настоящего изобретения быть эффективно применен. В способе настоящего изобретения эффективное применение возможно, когда "разность температур составляет 20°C или выше", и в случае вышеуказанного примера способ настоящего изобретения является эффективно применимым.

В том случае, когда рабочий процесс осуществляют при разности температур между самой высокой пиковой температурой реакции и температурой впуска теплоносителя, составляющий менее 20°C, изменения температуры впуска теплоносителя являются небольшими (даже когда температура впуска теплоносителя изменяется на 1°C, изменение самой высокой пиковой температуры реакции составляет примерно 1-2°C), и поэтому способ настоящего изобретения может быть применен.

В настоящем изобретении нет специального ограничения на способ задания положения, в котором имеет место пиковая температура реакции, в направлении оси трубы по каждому каталитическому слою, и его примерами являются способы, где соответствующим образом модифицируют отношение инертного вещества к катализатору, форму катализатора, тип катализатора (состав, температура обжига при получении катализатора и т.д.) и т.п. В случае катализатора на носителе также может быть предусмотрен способ, где изменяется количество каталитически активного компонента на носителе.

Регулирование температуры впуска теплоносителя

В многотрубном реакторе, используемом для газофазного каталитического окисления пропилена и тому подобного, имеется от нескольких тысяч до нескольких десятков тысяч реакционных труб, и в традиционных способах заполнения очень трудно сделать, чтобы заполнение катализатором во всех реакционных трубах было однородным.

Отдельным примером является то, что благодаря различию в потере давления, обусловленной различием в операции заполнения, количество газа, поступающего в реакционную трубу, изменяется и изменяется состояние реакции для каждой реакционной трубы, и поэтому даже в одном и том же реакторе в результате имеет место то, что состояние реакции для каждой реакционной трубы является различным.

Кроме того, температура реакции определяется средним значением состояния реакции для всех реакционных труб. Например, в реакторе первой стадии, имеющем целью осуществление реакции окисления пропилена, имеется разброс в скоростях превращения пропилена для каждой реакционной трубы, и поэтому температура впуска теплоносителя определяется средним значением скоростей превращения пропилена во всех реакционных трубах. Соответственно, не факт, что все реакционные трубы всегда работают в оптимальном режиме.

В таких условиях, когда режим работы является постоянным, проблемы отсутствуют, но в нестационарном режиме, таком как случай, когда подаваемое количество газообразного исходного материала изменяется вследствие регулирования производительности или тому подобного, происходит дезактивация катализатора в результате, например, образования горячей зоны из-за того затруднения, что, как указано выше, состояние реакции различается в каждой реакционной трубе или все реакционные трубы не работают в оптимальном режиме.

В качестве средства избежать вышеуказанного настоящее изобретение предусматривает режим изменения температуры впуска теплоносителя, определенный настоящим изобретением, в результате чего такие затруднения устраняются.

Более конкретно, в отношении операции изменения температуры впуска теплоносителя:

(1) она проводится на величину 2°C или ниже для каждой операции изменения и

(2) когда проводится другая операция изменения после вышеуказанной, интервал времени от операции изменения непосредственно перед этой составляет 10 мин или более.

Когда операция изменения температуры составляет более 2°C, нестационарное состояние в изменении способствует росту пиковой температуры реакции, поэтому возможно имеет место дезактивация катализатора.

Кроме того, когда операции изменения температуры проводятся последовательно, изменения в системе под действием операции изменения неспособны следовать за операцией изменения, и это, опять-таки, способствует росту пиковой температуры, поэтому возможно имеет место дезактивация катализатора. Как результат исследования авторами настоящего изобретения интервал времени для операций изменения устанавливается не менее 10 мин или, предпочтительно, не менее 20 мин.

Способ регулирования температуры впуска теплоносителя

В настоящем изобретении может быть использован любой способ в качестве способа регулирования температуры впуска теплоносителя.

Например, в теплообменнике, указанном на фигуре 1 поз. 8b, тепло отводится от части или всего теплоносителя с последующим возвращением в реактор от 8а, посредством чего можно регулировать температуру теплоносителя. Специальное ограничение на тип вышеуказанного теплообменника отсутствует. Более конкретно, могут быть указаны тип с продольно закрепленной трубной решеткой, тип с поперечно закрепленной трубной решеткой, тип с U-образной трубой, тип с двойной трубой, спиральный тип, квадратный блочный тип и т.д. Что касается материала, часто используемыми материалами являются углеродистая сталь, нержавеющая сталь и т.д., но они не являются ограничительными. Выбор может быть сделан с точки зрения термостойкости, коррозионной стойкости, экономичности и т.д.

Ниже приведены дополнительные материалы для настоящего изобретения.

Стадия получения акриловой кислоты или акрилата

В отношении стадии получения акриловой кислоты с использованием контроля реакции окисления с помощью настоящего изобретения, как указано выше, может быть указано, например, нижеследующее (с (i) до (iii)).

(i) Осуществляются стадия окисления, где пропан, пропилен и/или акролеин подвергаются (подвергается) газофазному каталитическому окислению, стадия улавливания, где газ со стадии окисления, содержащий акриловую кислоту, контактирует с водой, так что акриловая кислота улавливается в виде водного раствора акриловой кислоты, и стадия экстракции, где акриловая кислота экстрагируется из водного раствора акриловой кислоты с использованием подходящего экстрагирующего растворителя, затем акриловую кислоту отделяют от растворителя, проводят очистку стадией очистки, и далее аддукт Микаэля, образованный акриловой кислотой и высококипящей жидкостью, содержащей ингибитор полимеризации, используемый на каждой стадии, подают в реакционную колонну разложения в качестве исходных материалов для извлечения ценных веществ, и ценные вещества подаются на любую из стадий после стадии улавливания;

(ii) осуществляются стадия окисления, где пропан, пропилен и/или акролеин подвергаются (подвергается) газофазному каталитическому окислению, стадия улавливания, где содержащий акриловую кислоту газ со стадии окисления контактирует с водой, так что акриловая кислота улавливается в виде водного раствора акриловой кислоты, стадия азеотропного разделения, где водный раствор акриловой кислоты перегоняется в колонне азеотропного разделения в присутствии азеотропного растворителя, при этом неочищенную акриловую кислоту отбирают из днища колонны, и стадия отделения уксусной кислоты, где удаляют уксусную кислоту, и очистки высококипящих примесей, затем аддукт Микаэля акриловой кислоты после очистки и высококипящей жидкости, содержащей ингибитор полимеризации, используемый для стадии получения, подают в реакционную колонну разложения в качестве исходных материалов для извлечения ценных веществ, и ценные вещества подаются на любую из стадий после стадии улавливания; и

(iii) осуществляются стадия окисления, где акриловую кислоту получают газофазным каталитическим окислением пропилена, пропана и/или акролеина, стадия улавливания/разделения, где газ, содержащий акриловую кислоту, контактирует с органическим растворителем с улавливанием акриловой кислоты в виде раствора акриловой кислоты в органическом растворителе, за счет чего одновременно удаляются вода, уксусная кислота и т.д., стадия разделения, где акриловая кислота отбирается из раствора акриловой кислоты в органическом растворителе, стадия, где высококипящая жидкость, содержащая аддукт Микаэля акриловой кислоты, органический растворитель и ингибитор полимеризации, используемый на стадиях получения, подается в реакционную колонну разложения в качестве исходного материала для извлечения ценных веществ, и ценные вещества подают на любую из стадий после стадии улавливания, и стадия, где органический растворитель частично очищается.

Стадия получения акрилата включает стадию реакции этерификации, где, например, получают акриловую кислоту для взаимодействия со спиртом с использованием органической кислоты или катионообменной смолы в качестве катализатора, и стадию очистки, где экстракция, выпаривание и дистилляция проводятся как типовые процессы для концентрирования неочищенного акрилата, полученного в реакции. Каждую типовую операцию подходящим образом выбирают с учетом отношения исходного материала акриловой кислоты к спирту в реакции этерификации, вида катализатора, используемого для реакции этерификации, или физических свойств каждого из исходных материалов, побочных продуктов и акрилата. После каждой из типовых операций продукт получают с помощью колонны очистки для акрилата. Жидкость из днища колонны очистки содержит аддукты Микаэля, содержащие, главным образом, акрилат, β-акрилоксипропионат, β-алкоксипропионат и β-гидроксипропионат, и ее далее подают в реакционную колонну разложения в качестве высококипящей жидкости, содержащей ингибитор полимеризации, используемый для стадии получения, или возвращают в способ, в результате чего извлекаются полезные вещества.

В получении акриловой кислоты или акрилата, которые являются легкополимеризующимися соединениями, используется ингибитор полимеризации для подавления образования полимеров в процессе получения.

Отдельными примерами ингибитора полимеризации являются акрилат меди, дитиокарбамат меди, фенольное соединение и фенотиазиновое соединение. Примерами дитиокарбамата меди являются диалкилдитиокарбамат меди, такой как диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди и дибутилдитиокарбамат; циклоалкилендитиокарбамат меди, такой как этилендитиокарбамат меди, тетраметилендитиокарбамат меди, пентаметилендитиокарбамат меди и гексаметилендитиокарбамат меди; и циклический оксидиалкилендитиокарбамат меди, такой как оксидиэтилендитиокарбамат меди. Примерами фенольного соединения являются гидрохинон, метохинон, пирогаллол, катехин, резорцин, фенол и крезол. Примерами фенотиазина являются фенотиазин, бис-(α-метилбензил)фенотиазин, 3,7-диоктилфенотиазин и бис-(α-диметилбензил)фенотиазин.

В некоторые способы также могут быть включены вещества, иные, чем вышеуказанные вещества, и ясно, что их тип не влияет на настоящее изобретение.

Акриловая кислота или акрилат, полученные как таковые, используются для различных целей. Отдельными примерами применений являются суперабсорбирующий полимер, коагулянт, клей, чувствительный к давлению, краска, клей и волокнопреобразующий агент.

ПРИМЕРЫ

Настоящее изобретение теперь будет иллюстрировано путем следующих примеров и сравнительных примеров, но без его ограничения.

Пример 1

Катализатор

Парамолибдат аммония (94 мас.ч.) растворяют в 400 мас.ч. чистой воды с нагреванием. С другой стороны, 7,2 мас.ч. нитрата железа, 25 мас.ч. нитрата кобальта и 38 мас.ч. нитрата никеля растворяют в 60 мас.ч. чистой воды с нагреванием. Данные растворы смешивают при достаточном перемешивании с получением раствора в виде суспензии.

После этого 0,85 мас.ч. буры и 0,36 мас.ч. нитрата калия растворяют в 40 мас.ч. чистой воды с нагреванием и добавляют к вышеуказанной суспензии. Затем добавляют 64 мас.ч. гранулированного диоксида кремния с последующим перемешиванием. После этого добавляют 58 мас.ч. основной углекислой соли висмута, предварительно смешанной с 0,8 мас.% Mg, с последующим перемешиванием/смешением, суспензию сушат при нагревании и подвергают термообработке в воздушной атмосфере в течение 1 ч при 300°C и полученное гранулированное твердое вещество перерабатывают в таблетки, каждая диаметром 5 мм и высотой 4 мм, посредством таблетирования с использованием формующей машины и обжигают при 500°C в течение 4 ч с получением катализатора первой стадии.

Полученный катализатор первой стадии является смешанным оксидом типа Mo-Bi, имеющим соотношение для состава каталитического порошка Mo (12) Bi (5) Ni (3) Co (2) Fe (0,4) Na (0,2) Mg (0,4) B (0,2) K (0,1) Si (24) O (x) (где х, который является составом кислорода, представляет собой значение, определяемое степенью окисления каждого металла).

Получение акриловой кислоты и акролеина из пропилена

В данном примере используется многотрубный реактор, который является таким же, как показано на фигуре 1.

Более конкретно, используется многотрубный реактор с кожухом реактора (внутренний диаметр: 4500 мм), имеющий 10000 реакционных труб, выполненных из нержавеющей стали, где каждая реакционная труба имеет длину 3,5 м и внутренний диаметр 27 мм. В зоне кольцевого прохода в центре дискообразной отражательной перегородки 6а, имеющей проход вблизи центра кожуха реактора, реакционную трубу не помещают. В отражательной перегородке перфорированная дискообразная отражательная перегородка 6а, имеющая проход вблизи центра кожуха реактора, и перфорированная дискообразная отражательная перегородка 6b, расположенные так, чтобы иметь проход между наружным периметром и кожухом реактора, размещаются в порядке 6а-6b-6а с одинаковыми интервалами, где величина прохода каждой из отражательных перегородок составляет 18%.

Расплавленную соль нитратной смеси (селитры) используют в качестве теплоносителя, ее подают из нижней части реактора и отбирают из верхней части реактора для циркуляции.

Часть указанного теплоносителя отбирают из 8b для отвода тепла и возвращают в 8а. В результате регулируется температура теплоносителя, подаваемого в реактор, и температура измеряется термометром 15.

Что касается катализатора, которым заполняется каждая реакционная труба, используют катализатор, каталитическая активность которого регулируется смешением вышеуказанного катализатора первой стадии и шариков, выполненных из диоксида кремния, причем каждый имеет диаметр 5 мм и не имеет каталитической активности, и заполняют от впуска реакционной трубы так, чтобы получить степень каталитической активности 0,5, 0,7 и 1 с получением трехслойного каталитического слоя.

Газообразный исходный материал подают из верхней части реактора таким образом, чтобы получить противоток теплоносителя и газообразного исходного материала, содержащего 9 мол.% концентрацию пропилена, 14,5 мол.% концентрацию молекулярного кислорода, 9 мол.% воды и 67,5 мол.% азота давлением 75 кПа (манометрическое давление) подают при 12300 н.м3/ч. Для измерения распределения температуры в реакционную трубу устанавливают термометр, имеющий десять точек измерения в направлении оси трубы.

Когда температуру теплоносителя на впуске (температура впуска селитры) устанавливают при 335°C и работа проводится в течение недели, пиковая температура реакции первого слоя катализатора составляет самое большое 395°C и степень превращения пропилена составляет 97%, тогда как общий выход акролеина и акриловой кислоты составляет 92%. В качестве температуры реакции используют температуру селитры, которая подается в реактор. Разность температур между впуском и выпуском селитры составляет 5°C.

Скорость подачи газообразного исходного материала увеличивают до 13530 н.м3/ч (увеличение 10%).

Для того чтобы получить такую же степень превращения (97%) пропилена, температуру впуска теплоносителя повышают на величину 1°C, затем снова повышают на 1°C через 1 ч и еще через 1 ч повышают на 1°C с получением температуры 338°C.

Через 2 ч реакционный газ показывает степень превращения 97% относительно пропилена, и общий выход акролеина и акриловой кислоты составляет 92%. Каталитический слой имеет самую высокую пиковую температуру реакции 405°C, и продолжается стабильная работа.

Сравнительный пример 1

Работу проводят таким же образом, как в примере 1, за исключением того, что способ изменения температуры впуска теплоносителя изменяют следующим образом.

Температуру впуска теплоносителя повышают на величину 3°C от 335°C в одной операции с получением 338°C.

Через короткое время самая высокая пиковая температура реакции первого каталитического слоя достигает 440°C, при этом реакционный газ показывает степень превращения 99% относительно пропилена, и общий выход акролеина и акриловой кислоты составляет 89%. Соответственно, температуру впуска теплоносителя снижают на 2°C с получением температуры 336°C.

Сравнительный пример 2

Работу проводят таким же образом, как в примере 1, за исключением того, что способ изменения температуры впуска теплоносителя изменяют следующим образом.

Температуру впуска теплоносителя повышают на 1°C от 335°C, через 5 мин повышают на 1°C и еще через 5 мин повышают на 1°C с получением температуры 338°C.

Через короткое время самая высокая пиковая температура реакции первого каталитического слоя достигает 436°C, при этом реакционный газ показывает степень превращения 98,8% относительно пропилена, и общий выход акролеина и акриловой кислоты составляет 89,3%. Соответственно, температуру впуска теплоносителя снижают на 2°C с получением температуры 336°C.

Пример 2

Работу проводят таким же образом, как в примере 1, за исключением того, что разность температур селитры, подаваемой в реактор, между впуском и выпуском составляет 3°C.

Когда работа проводится в течение одной недели после установления температуры впуска теплоносителя при 337°C, самая высокая пиковая температура реакции первого слоя катализатора составляет 390°C. Степень превращения пропилена составляет 97%, и общий выход акролеина и акриловой кислоты составляет 92%.

Скорость подачи газообразного исходного материала увеличивают до 13530 н.м3/ч (увеличение 10%).

Для того чтобы получить такую же степень превращения пропилена 97%, температуру впуска теплоносителя повышают на величину 1°C, затем повышают на 1°C через 1 ч и еще через 1 ч повышают на 1°C с получением температуры 340°C.

Через 2 ч реакционный газ показывает степень превращения 97,5% относительно пропилена, тогда как общий выход акролеина и акриловой кислоты составляет 93%, и самая высокая пиковая температура реакции первого каталитического слоя составляет 400°C, причем можно продолжать стабильную работу.

Сравнительный пример 3

Работу проводят таким же образом, как в примере 2, за исключением того, что способ изменения температуры впуска теплоносителя изменяют следующим образом.

Температуру впуска теплоносителя повышают на 3°C от 337°C в операции с получением 340°C.

Через короткое время самая высокая пиковая температура реакции первого каталитического слоя достигает 438°C, при этом реакционный газ показывает степень превращения 99% относительно пропилена, и общий выход акролеина и акриловой кислоты составляет 89%. Соответственно, температуру впуска теплоносителя снижают на 2°C с получением температуры 338°C.

Пример 3

Катализатор

Способом, рассмотренным в JP-А-63-54942, в качестве катализатора газофазного каталитического окисления пропилена получают катализатор, имеющий следующий состав (в атомном соотношении):

Mo:Bi:Co:Fe:Na:B:K:Si:O=12:1:0,6:7:0,1:0,2:0,1:18:Х (где Х, который является составом кислорода, представляет собой значение, определяемое степенью окисления каждого элемента металла).

Реакционную трубу заполняют 0,43 л смеси 50% катализатора и 50% шариков оксида алюминия в отношении по объему в качестве первого слоя, 0,43 л смеси 70% катализатора и 30% шариков оксида алюминия в отношении по объему в качестве второго слоя и 0,86 л катализатора в качестве третьего слоя.

Способ реакции

Реакцию проводят в таком же реакторе, как в примере 1, при условии состава газообразного исходного материала из примера 1, где подаваемое количество составляет 10320 н.м3/ч.

Когда температуру впуска теплоносителя устанавливают при 323°C, самая высокая пиковая температура реакции первого слоя катализатора составляет 380°С и степень превращения пропилена составляет 97%, тогда как общий выход акролеина и акриловой кислоты составляет 92%.

После этого скорость подачи газообразного исходного материала увеличивают до 11868 н.м3/ч (увеличение 10%).

Для того чтобы получить такую же степень превращения пропилена 97%, температуру впуска теплоносителя повышают на 2°C, далее повышают на 1°C через 1 ч и еще через 1 ч повышают на 1°C с получением температуры 327°C.

Через 2 ч реакционный газ показывает степень превращения пропилена 97%, общий выход акролеина и акриловой кислоты составляет 92%, и самая высокая пиковая температура реакции первого каталитического слоя составляет 395°C, при этом можно продолжать стабильную работу.

Сравнительный пример 4

Работу проводят таким же образом, как в примере 3, за исключением того, что способ изменения температуры впуска теплоносителя изменяют следующим образом.

Температуру впуска теплоносителя повышают на 4°C от 323°C в рабочем режиме с получением 327°C.

Через короткое время самая высокая пиковая температура реакции первого каталитического слоя достигает 445°C, и, соответственно, проводится аварийная остановка для защиты катализатора.

Сравнительный пример 5

Работу проводят таким же образом, как в примере 3, за исключением того, что способ изменения температуры впуска теплоносителя изменяют следующим образом.

Температуру впуска теплоносителя повышают на 2°C от 323°C, через 5 мин повышают на 1°C и еще через 5 мин повышают на 1°C с получением температуры 327°C.

Через короткое время самая высокая пиковая температура реакции первого каталитического слоя достигает 440°C, при этом реакционный газ показывает степень превращения 99% относительно пропилена, и общий выход акролеина и акриловой кислоты составляет 88%. Соответственно, температуру впуска теплоносителя снижают на 2°C с получением температуры 336°C, и такой режим поддерживается.

Через короткое время сниженная пиковая температура реакции достигает 376°C. Поскольку степень превращения пропилена становится 95%, осуществляется способ изменения температуры впуска теплоносителя из примера 3, с тем, чтобы увеличить ее до 97%, при этом может быть получено стабильное состояние.

Хотя настоящее изобретение описано подробно и со ссылкой на его отдельные варианты, специалисту в данной области техники будет ясно, что в нем могут быть сделаны различные изменения и модификации без отступления от сути и объема изобретения.

Данная заявка основана на Японской заявке на патент (заявка № 2003-416718), поданной 15 декабря 2003 г, поэтому ее полное содержание приводится в качестве ссылки.

Промышленная применимость

В способе получения (мет)акролеина и (мет)акриловой кислоты, где для получения исходного материала для (мет)акролеина и (мет)акриловой кислоты проводится реакция газофазного каталитического окисления молекулярным кислородом или газом, содержащим молекулярный кислород, с использованием многотрубного реактора, оборудованного одним (или несколькими) каталитическим слоем (каталитическими слоями), изменение температуры впуска теплоносителя для регулирования температуры реакции проводится способом, определенным, как указано выше, для улучшения производительности, за счет чего можно проводить изменение температурного режима стабильным образом без резкого подъема температуры и, как результат, можно изменять режим производства для улучшения производительности без ухудшения катализатора, и стабильное и эффективное производство способно быть непрерывным.

Изобретение относится к усовершенствованному способу получения (мет)акриловой кислоты или (мет)акролеина реакцией газофазного каталитического окисления, по меньшей мере, одного окисляемого вещества, выбранного из пропилена, пропана, изобутилена и (мет)акролеина, молекулярным кислородом или газом, который содержит молекулярный кислород, с использованием многотрубного реактора, имеющего такую конструкцию, что имеется множество реакционных труб, снабженных одним (или несколькими) каталитическим слоем (каталитическими слоями) в направлении оси трубы, и снаружи указанных реакционных труб может течь теплоноситель для регулирования температуры реакции, в котором изменение по повышению температуры указанной реакции газофазного каталитического окисления проводится путем изменения температуры теплоносителя на впуске для регулирования температуры реакции, наряду с тем, что (1) изменение температуры теплоносителя на впуске для регулирования температуры реакции проводится не более чем на 2°С для каждой операции изменения как таковой, (2) когда операция изменения проводится непрерывно, операция изменения проводится так, что интервал времени от операции изменения, непосредственно предшествующей данной, составляет не менее 10 мин и, кроме того, разность между максимальным значением пиковой температуры реакции каталитического слоя реакционной трубы и температурой теплоносителя на впуске для регулирования температуры реакции составляет не менее 20°С. Целью настоящего изобретения является создание способа, в котором резкий подъем температуры подавляется даже после изменения условий реакции с целью повышения температуры для улучшения производительности, поэтому предотвращается дезактивация катализатора, и осуществляется стабильное получение. 2 з.п. ф-лы, 5 ил.

1. Способ получения (мет)акриловой кислоты или (мет)акролеина реакцией газофазного каталитического окисления, по меньшей мере, одного окисляемого вещества, выбранного из пропилена, пропана, изобутилена и (мет)акролеина, молекулярным кислородом или газом, который содержит молекулярный кислород, с использованием многотрубного реактора, имеющего такую конструкцию, что имеется множество реакционных труб, снабженных одним (или несколькими) каталитическим слоем (каталитическими слоями) в направлении оси трубы, и снаружи указанных реакционных труб может течь теплоноситель для регулирования температуры реакции, отличающийся тем, что изменение по повышению температуры указанной реакции газофазного каталитического окисления проводится путем изменения температуры теплоносителя на впуске для регулирования температуры реакции, наряду с тем, что (1) изменение температуры теплоносителя на впуске для регулирования температуры реакции проводится не более, чем на 2°С для каждой операции изменения как таковой, и (2) когда операция изменения проводится непрерывно, операция изменения проводится так, что интервал времени от операции изменения, непосредственно предшествующей данной, составляет не менее 10 мин, и, кроме того, разность между максимальным значением пиковой температуры реакции каталитического слоя реакционной трубы и температурой теплоносителя на впуске для регулирования температуры реакции составляет не менее 20°С.

2. Способ по п.1, в котором активность каждого каталитического слоя реакционной трубы регулируется путем смешивания с инертным веществом.

3. Способ по п.1 или 2, в котором число каталитических слоев реакционной трубы составляет от 1 до 10.

| US 5739391 А, 14.04.1998 | |||

| US 5821390 А, 13.10.1998 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ приготовления катализатора для газофазного окисления пропилена, изобутилена или третичного бутанола | 1988 |

|

SU1792344A3 |

Авторы

Даты

2009-10-20—Публикация

2004-10-27—Подача