Область техники

Данное изобретение относится к способу получения (мет)акролеина или (мет)акриловой кислоты и, в частности, к способу получения (мет)акролеина или (мет)акриловой кислоты безопасным экономичным способом путем предотвращения сохранения содержащего газ (мет)акролеина в полости с нагнетательной стороны реакционного трубопровода.

Термин «(мет)акролеин» в соответствии с описанием означает «акролеин или метакролеин», и термин «(мет)акриловая кислота» в соответствии с описанием означает «акриловая кислота или метакриловая кислота».

Исходный уровень техники

(Мет)акриловую кислоту или (мет)акролеин обычно получают непрерывным способом путем выполнения реакции каталитического окисления пропилена, пропана, изобутилена или (мет)акролеина в газовой фазе путем применения молекулярного кислорода или газа, содержащего молекулярный кислород в присутствии сложного оксидного катализатора при посредстве реактора многотрубного типа, имеющего множество реакционных трубок, каждая из которых заполнена катализатором.

Так как сборная часть, в которой реакционные трубки не присутствуют, в конечной части для реакционного газа с выходной стороны реактора многотрубного типа, который нужно использовать при этом способе, составляет, хотя и в зависимости от технических характеристик реактора, от 5 до 20% наружного диаметра пучка реакционных труб, объем сборной части имеет размер, которым нельзя пренебречь по сравнению с расходом реакционного газа.

В результате возникает проблема того, что продукт реакции в реакционном газе разлагается в сборной части с получением побочного продукта, что затем снижает чистоту (мет)акриловой кислоты или (мет)акролеина, которые являются целью процесса, или изменяется так, что становится побочным продуктом высокой плотности, что затем мешает продолжаться процессу каталитического окисления в газовой фазе и тому подобное.

В патентном документе 1 (JP-А-5-125010) сделано предложение того, что путем обеспечения возможности сделать объем выводимой части реакционного газа со стороны выхода магистрали окислительной реакции меньше, чем объем вводной части для сырьевого материала газа, период времени задержки в выводной части для реакционного газа в стороне выхода реакционной магистрали, время периода задержки в выводной части в выводной стороне реакционной магистрали становится возможным сделать коротким и тогда продукция дикетонов в качестве побочных продуктов подавляется.

В патентном документе 2 (JP-В-62-17579) сделано предложение того, что со стороны выпуска, примыкающей к слою катализатора в области полосы реакции, предусматривается охлаждающая часть, содержащая заполняющий слой из твердого инертного материала. Однако когда реакционный газ охлаждается, тяжелая примесь, имеющая высокую температуру кипения, которая присутствует в газе, конденсируется с забиванием реактора или тому подобного и тогда иногда становится невозможным сделать его работу непрерывной.

Описание изобретения

Объектом данного изобретения является способ получения (мет)акролеина или (мет)акриловой кислоты, включающий стадию подачи пропилена, пропана или изобутилена и газа, содержащего молекулярный кислород, в реактор, имеющий реакционные трубки, каждая из которых заполнена катализатором, и осуществления каталитического окисления в газовой фазе с получением реакционного газа, содержащего (мет)акриловую кислоту или (мет)акролеин, который предотвращает разложение продукта реакции, в частности акролеина, в удерживающей части со стороны выхода из реактора.

В соответствии с данным изобретением способ получения (мет)акролеина или (мет)акриловой кислоты, в котором (мет)акролеин или (мет)акриловую кислоту получают путем осуществления реакции каталитического окисления в газовой фазе пропилена, пропана или изобутилена при использовании молекулярного кислорода с помощью многотрубного реактора типа теплообменника, содержащего часть из пучка труб, в котором множество реакционных труб, каждая из которых заполнена катализатором, установлено параллельно друг другу, трубной доски, которая примыкает с выпускной стороны части пучка труб из реакционных трубок и выводной части для реакционного газа под трубной доской, в которой часть из пучка труб из реакционных трубок имеет в целом строение полого цилиндра, отличается тем, что на трубной доске помещен ректификатор, чтобы достичь тем самым цели данного изобретения.

В соответствии со способом данного изобретения процесс может осуществляться непрерывно без реакции разложения (мет)акролеина.

Краткое описание чертежа

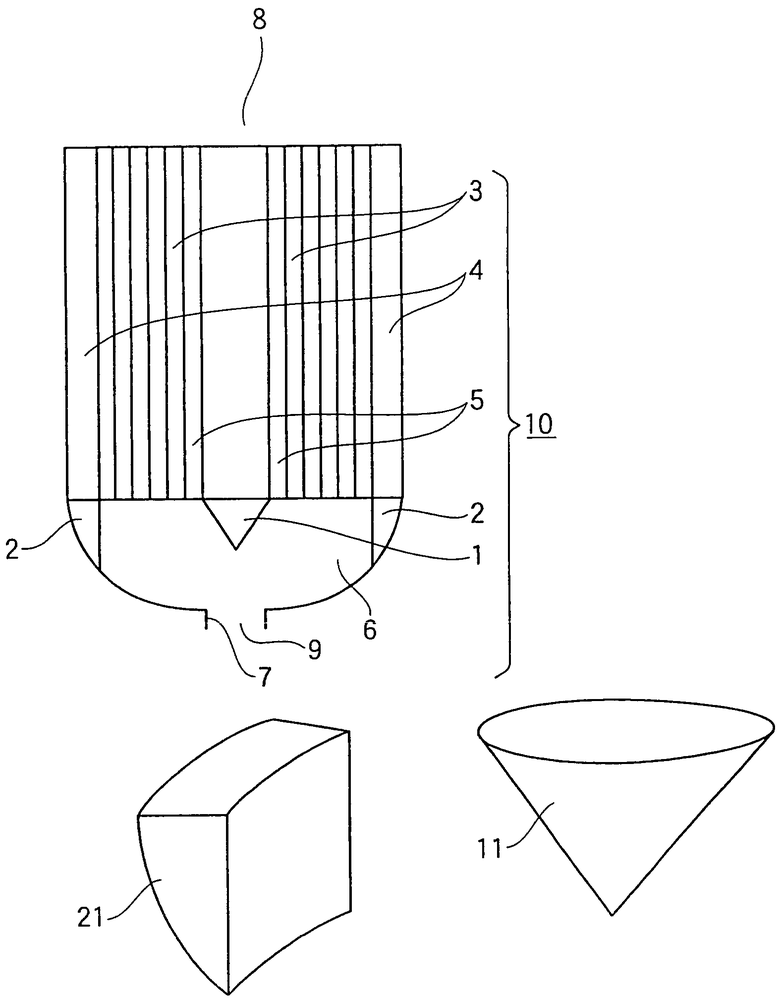

Чертеж представляет пример реактора по данному изобретению.

На чертеже 1 обозначает ректификатор 1 конической формы; 2 обозначает ректификатор 2 в форме кожуха; 3 обозначает пучок реакционных труб; 4 обозначает периферию пучка реакционных труб; 5 обозначает внутренний периметр пучка реакционных труб; 6 обозначает полость, образующую выводную часть для реакционного продукта со стороны трубной доски на выходе пучка реакционных трубок; 7 обозначает выводную трубу для реакционного продукта, предусмотренную с нижней стороны трубной доски; 8 обозначает входную часть многотрубного реактора; 9 обозначает выводную часть реактора; 10 обозначает реактор в конфигурации с представленными выше частями с 1 по 9; 11 представляет увеличенное перспективное схематическое изображение ректификатора 1 конической формы; 21 представляет увеличенное перспективное схематическое изображение ректификатора 2 в форме корпуса.

Наилучший вариант осуществления изобретения

Далее данное изобретение будет описано подробно со ссылками на воплощения получения акролеина и акриловой кислоты из пропилена.

При получении акролеина и акриловой кислоты пропилен, инертный газ и воздух в качестве источника молекулярного кислорода смешивают между собой и затем подвергают каталитическому окислению в газовой фазе в присутствии катализатора.

Когда получают акриловую кислоту, акролеин, который должен получаться, дополнительно подвергают каталитическому окислению в газовой фазе, и такие реакции можно осуществить в одном реакторе. Когда данные реакции осуществляют в одном реакторе, концентрация акролеина на выходе из реактора обычно составляет от 4 до 8% по объему.

Для каталитического окисления в газовой фазе используют многотрубный реактор типа теплообменника. Поскольку знания по данному вопросу развиваются, было обнаружено, что удерживаемая часть газа присутствует в центральной части трубной доски с выпускной стороны реактора, в которой отсутствует реакционная трубка, и тогда важно устранить удерживаемую часть. Как описано ранее, хотя было известно, что нужно сократить период времени удерживания в области, в которой реакционный газ присутствует со стороны выхода из реактора, по данному изобретению получены новые сведения о том, что существует удерживающая часть, и удерживающая часть вызывает то осложнение, что снижает выход акролеина.

Когда производится имитация путем использования компьютера с программой реакции разложения акролеина, поразительно, что нагревание, вызываемое реакцией разложения, которое генерируется в удерживающей части и является таким незначительным, что не оказывает влияния на выход, постепенно увеличивается с повышением температуры газа, и тогда накопившееся таким образом тепло дополнительно ускоряет реакцию разложения и, наконец, приводит к такой реакции разложения, которая заметно снижает выход.

В соответствии с данным изобретением в этой части предусматривается ректификатор. Что касается ректификатора, имеющего такую форму, которая не удерживает газ, допускается любой ректификатор, если он выдается в сторону отводящей трубы вниз от трубной доски с выходной стороны реактора и имеет выступ, занимающий объем, который становится меньше сверху вниз, является предпочтительным и, в этом случае, верхушечная часть не обязательно является заостренной.

Что касается форм ректификатора, упоминаются коническая форма, форма многогранной пирамиды, такая как трехгранной пирамиды, четырехгранной пирамиды или формы, имеющей конец с закругленным кончиком.

Что касается материалов для ректификатора, предпочтителен, например, материал, который не реагирует с реакционным газом. В частности, из материала, представляющего собой нержавеющую сталь, такую как SUS 304 или SUS 316, изготавливают форму, соответствующую описанным выше, и затем фиксируют сваркой, используя винт, или тому подобное. Если материал имеет отверстия, необходимо позаботиться о том, чтобы реакционный газ не проникал в них.

Что касается размеров ректификатора, несмотря на то, что размеры меняются в зависимости от реактора и условий его работы, предпочтительно, чтобы максимальная площадь сечения ректификатора в горизонтальном сечении составляла от 50 до 100% площади сечения части, в которой реакционная трубка отсутствует в реакторе. Ректификатор адаптируется без каких-либо проблем, поскольку его длина в направлении вниз составляет 20% или более от диаметра сечения части, в которой реакционная трубка в реакторе отсутствует, и он может иметь длину до внутренней части выводящей трубы, поскольку площадь поперечного сечения отводящей трубы внизу составляет не менее 30% или более.

Положение, в котором предусмотрен ректификатор, конкретно не ограничивается, если удерживание газа ограничивается, но ректификатор предпочтительно предусматривается в центральной части трубной доски со стороны выхода из реакционной трубки или в периферической части ее части, в которой реакционная трубка отсутствует.

Ректификатор может быть изготовлен из материала, имеющего отверстия в форме металлической сетки или в форме сита.

В этом случае удерживание может быть предотвращено путем заполнения внутренней части полостей в металлической сетке и т.д. заполняющим продуктом.

Что касается таких заполняющих продуктов, допустим любой продукт при условии, что он является инертным веществом, стабилен в условиях реакции получения акролеина/акриловой кислоты и не обладает реактивностью с веществами сырья, такими как олефин, или является таким продуктом, как ненасыщенный альдегид или ненасыщенная жирная кислота.

В частности, допустимы продукты, которые можно использовать в качестве носителя для катализатора, такие как оксид алюминия, карбид кремния, диоксид кремния, оксид циркония и оксид титана. Кроме того, его форма конкретно не ограничивается, подобно случаю с катализатором, и допустима любая одна из: сферической формы, колоночной формы, формы кольца и неопределенной формы.

Способ заполнения любым из этих заполняющих продуктов конкретно не ограничивается и, например, сначала изготавливают контейнер указанной выше формы, используя металлическую сетку, и затем ее заполняют наполнителем или в случае, когда формируемый корпус имеет значительный размер, его можно отдельно связать и зафиксировать, используя проволоку, болт или тому подобное.

На чертеже схематически представлен пример реактора по данному изобретению, в котором газовый поток является нисходящим, и выход из реактора находится в его нижней части. Многотрубный реактор 10 содержит в верхней части впускную часть 8 многотрубного реактора (форма верхней части опущена), в которую вводят реакционный газ в реактор 10, в нижней его части - выходное отверстие 9 реактора, из которого выгружается реакционный газ, в которой внутри реактора 10 в цилиндрической форме установлен пучок реакционных труб 3, образованный множеством труб между периферией 4 и внутренней окружностью 5 из пучка реакционных труб, установленных параллельно, и, кроме того, в виде цилиндра в целом и со стороны выхода из трубной доски, установленной под пучком труб, образуется полость 6, которая принимает реакционный продукт из пучка реакционных труб, реакционный продукт выпускается из реактора из полости 6 через выпускную трубу 7.

Поэтому данному реактору придана такая форма, что реакционный газ не удерживается и выпускается наружу из реактора. Кроме того, такая конфигурация не ограничивает направление потока газа.

Чтобы предотвратить прилипание побочного продукта реакции, имеющего высокую температуру кипения, реакционный газ предпочтительно не охлаждают, но его можно соответствующим образом охлаждать в комбинации с проведением ректификации по данному изобретению.

На чертеже в полости 6 под пучком реакционных труб 3 ректификатор 1, который является коническим контейнером (диск сварен с донной частью конуса), изготовленным из листа нержавеющей стали, скреплен с помощью сварки с трубной доской на нижней стороне реакционной трубы (см. чертеж ректификатор 1 и его увеличенное перспективное схематическое изображение 11).

В полости 6 под периферической стороной 4 пучка реакционных труб 3 ректификаторы 2, в каждом из которых контейнер типа камеры, образованный одной изогнутой поверхностью (находящейся в тесном контакте с внутренней стенкой реактора) и четырьмя плоскими листами, изготовлен путем сварки, листы из нержавеющей стали скомпонованы во всех периферических частях вдоль внутренней стенки реактора 10 и затем зафиксированы болтами к фиксирующим крюкам, приваренным к внутренней стенке (см. чертеж ректификатор 2 и его увеличенное перспективное схематическое изображение).

Что касается предпочтительных условий для реакционного газа во время применения способа по данному изобретению, концентрация акролеина в газе у выхода из реактора предпочтительно составляет от 0,1 до 10% и, более предпочтительно, от 1 до 8%.

Когда акриловую кислоту получают путем использования двух реакторов в серии, предпочтительно применять способ по данному изобретению в качестве предстадийного реактора.

Примеры

Далее данное изобретение будет описано более конкретно со ссылками на воплощения.

Пример 1

При осуществлении реакции окисления пропилена в качестве катализатора получали порошок катализатора, имеющего состав, включающий Мо (12), Bi (5), Ni (3), Со (2), Fe (0,4), Na (0,2), В (0,4), К (0,1), Si (24), О (х). Соответствующие числа в скобках показывают атомные отношения, и х кислорода в составе является значением, которое нужно определить в соответствии с состоянием окисления каждого металла. Порошок катализатора формовали с образованием твердого катализатора и затем использовали.

Изготовленные из нержавеющей стали контейнеры в форме, которая показана на чертеже (ректификатор 1 и ректификатор 2) получали путем использования реактора для окисления с внутренним диаметром 4 м, имеющего реакционные трубки, изготовленные из нержавеющей стали, причем каждая имеет длину, равную 3,5 м, внутренний диаметр 24 мм и наружный диаметр 28 мм.

При установлении давления на входе в реактор до 75 кПа (манометрическое давление) подают газообразный сырьевой материал, содержащий пар, 28% по объему, воздух, 64% по объему, пропилен, 8% по объему. Концентрация акролеина в выводной части реактора составляла 6,5% по объему.

Хотя процесс происходил непрерывно в течение 6 месяцев, процесс проводился стойко без возникновения разложения акролеина в газе в выводной части реактора.

Сравнительный пример 1

Процесс осуществляли, используя тот же катализатор и реакционный аппарат, что и в примере 1, за исключением того, что контейнеры, изготовленные из нержавеющей стали (ректификатор 1 и ректификатор 2), которые были представлены в выводной удерживающей части в примере 1, были удалены.

После того как процесс осуществляли в течение одного месяца, так как температура выводной части реактора быстро повышалась в результате реакции разложения акролеина в газе, процесс остановили.

Несмотря на то, что данное изобретение было описано детально и со ссылками на его конкретные воплощения, специалисту в данной области будет ясно, что можно произвести различные изменения и модификации, не выходя из его сущности и объема.

Эта заявка имеет в основе японскую патентную заявку (патентная заявка №2004-143305), зарегистрированную 13 мая 2004 г., причем все ее содержание включено сюда путем ссылки.

Возможность промышленного применения

В соответствии со способом по данному изобретению процесс может осуществляться непрерывно без возникновения разложения (мет)акролеина. Поэтому могут быть получены (мет)акролеин или (мет)акриловая кислота с высокой чистотой.

(Мет)акролеин или (мет)акриловую кислоту получают путем каталитического окисления пропилена, пропана или изобутилена в газовой фазе с использованием молекулярного кислорода. Способ осуществляют в многотрубном реакторе-теплообменнике. Реактор содержит множество параллельно установленных реакционных трубок, каждая из которых заполнена катализатором. К нижней стороне части из пучка труб из реакционных трубок примыкает трубная доска, образуя выводную часть для реакционного газа. Трубная доска снабжена ректификатором. Таким образом обеспечивается беспрерывное протекание реакции без разложения акролеина, что повышает чистоту продукта реакции. 3 з.п. ф-лы, 1 ил.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US 3876693 А, 08.04.1975 | |||

| Установка для сборки резинотехнических изделий | 1980 |

|

SU971666A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВШН;; 5Г=^с,Я | эфиров моно- или полиоксиАлкилАминов ' - .G;L' А | 0 |

|

SU332073A1 |

Авторы

Даты

2009-02-20—Публикация

2004-10-25—Подача