Изобретение относится к области электротермии, в частности, к устройствам для проведения термообработки, термосинтеза материалов, выполнения высокотемпературных исследований в условиях вакуума или газовой среды заданного состава.

Известны трехзонные электропечи с нагревательной камерой прямоугольного сечения, нагревателями в виде проволочных спиралей на керамических трубках и разъемным в горизонтальной плоскости корпусом [www.tehnocom.ru//product.phtml.uid=B00120039686], предназначенные для изотермического нагрева изделий в средней зоне печи, обеспечиваемого системой управления. Они снабжаются трубчатыми реакторами из тугоплавкого материала для проведения термообработки и высокотемпературных исследований в воздушной среде или газовой атмосфере заданного состава, для чего, в последнем случае, на концах трубчатого реактора закрепляются охлаждаемые узлы ввода-вывода газов с устройствами загрузки-выгрузки образцов и контроля температуры в трубе. При этом, однако, существует значительная неоднородность температуры по сечению рабочего пространства, печи предназначены для использования в режиме высокой изотермичности по длине только средней зоны нагрева, а предлагаемые к установке в печь трубчатые реакторы дают возможность проводить термическую обработку образцов только в среде воздуха или других газов заданного состава.

Известна также вакуумная печь [патент RU 116614 U1 F27B 5/04, F27B 5/14, 2012/05/27], выбранная в качестве прототипа, содержащая нагревательную камеру с расположенными в ней электронагревателями, создающими две зоны нагрева с независимым регулированием температуры в каждой зоне, блок регулирования, кварцевую трубу, вокруг которой размещены электронагреватели нагревательной камеры и которая снабжена впускным и выпускным механизмами, содержащими каждый два одетых на конец трубы фланца с уплотнительными вакуумными кольцами в расточках фланцев и распорной втулкой между ними, обеспечивающей при затягивании болтового соединения фланцев необходимую степень уплотнения с трубой, что позволяет, в частности, проводить термосинтез многокомпонентных соединений и термообработку материалов и изделий в вакууме или газовой среде заданного состава. Длина известных трубчатых реакторов больше длины электропечи настолько, насколько это необходимо для установки теплоизоляционных пробок-заглушек (для проведения термообработки или других операций в воздушной среде) или герметизируемых затворов (для выполнения технологических операций и научных исследований в среде заданного состава).

Недостатками известной вакуумной электропечи являются значительный градиент и неоднородность распределения температуры в поперечном сечении рабочего пространства нагревательной камеры и отсутствие контроля температуры по длине камеры; наличие избыточных уплотняемых поверхностей и уплотняющих элементов трубчатого реактора, что снижает уровень надежности системы герметизации; относительная длительность процессов установки-съема впускных и выпускных механизмов и их соединения с трубой реактора; отсутствие возможности надежного позиционирования введенных образцов по поперечному сечению трубчатого реактора; ограниченная сфера применения этой печи.

Задачей изобретения является расширение возможностей использования электропечи с трубчатым реактором при выполнении термообработки, термосинтеза и других высокотемпературных работ посредством увеличения однородности температурного поля по сечению и контроля температуры по длине рабочего пространства электропечи, повышения надежности герметизации трубчатого реактора с одновременным сокращением времени нагрева-охлаждения и времени герметизации трубчатого реактора, увеличением производительности выполняемых работ.

Поставленная задача решается предлагаемым устройством, а именно: в известной трехзонной электропечи, содержащей разъемный в горизонтальной плоскости корпус с нагревательной камерой из высокоэффективного теплоизолятора и центральным каналом, теплоизолирующими перегородками разделенным на зоны с симметрично расположенными электронагревателями в виде проволочных спиралей на керамических трубках, отверстиями и опорными деталями на торцевых стенках электропечи для установки необходимого трубчатого реактора, и трубчатый реактор, центральный канал выполнен в виде цилиндра с диаметром, образующим в сочетании с внешним диаметром установленного трубчатого реактора кольцевой зазор минимально необходимого и достаточного размера для оптимального размещения в нем нагревателей верхней и нижней полусекций каждой нагревательной зоны и равномерного нагрева противолежащих поверхностей трубчатого реактора, полусекции нагревателей каждой зоны соединены последовательно через электроизолированные от корпуса петли, обеспечивающие раскрытие электропечи, в каждой зоне нагрева дополнительно установлены дублирующая термопара управления нагревом и термопара для контроля температуры по длине зоны, при этом корпус электропечи размещен во внешнем кожухе с зазором по периметру и перфорацией в горизонтальных плоскостях кожуха, а электропечь с блоком управления под ней расположена на лафете с опорами качения и тормозом.

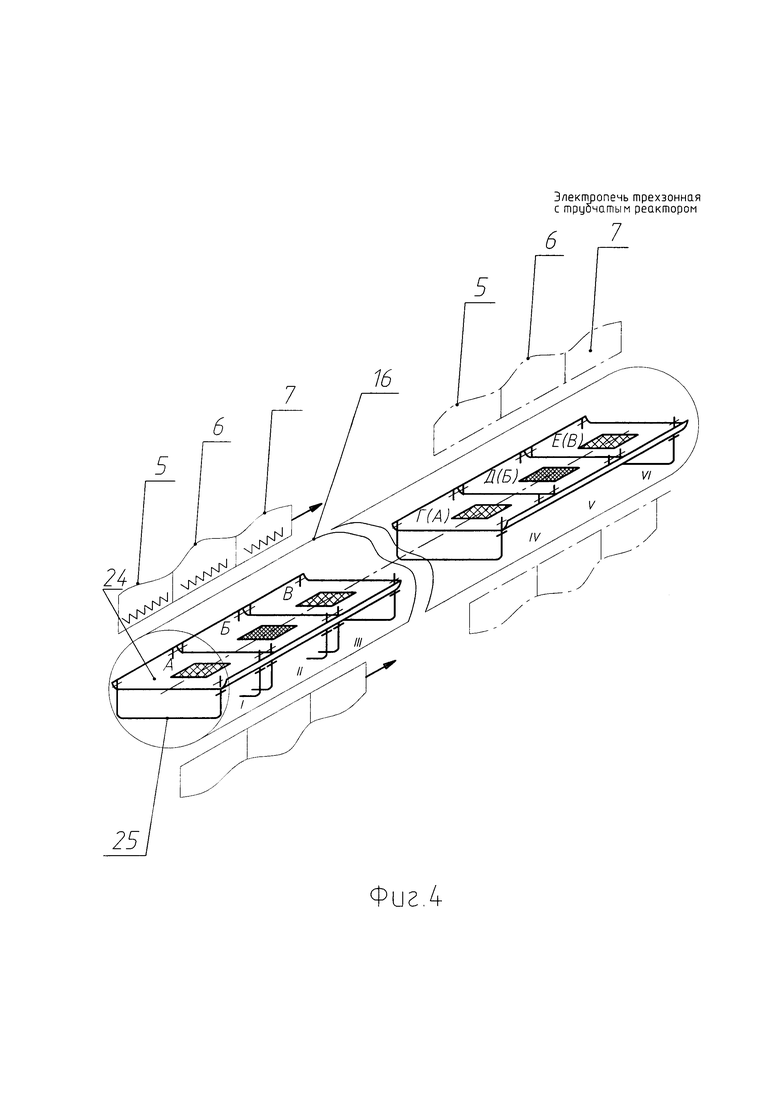

При этом трубчатый реактор из тугоплавкого материала, содержащий охлаждаемые герметизируемые затворы для ввода образцов, манипулятора, зонда контроля температуры по оси реактора с одной стороны и соединения с системами создания в нем контролируемой среды - с другой, снабжен поддоном из жаростойкого материала, устанавливаемым в подлежащие нагреву участки реактора по центру сечения его внутреннего пространства с возможностью регулирования положения по высоте сечения, а герметизируемые затворы выполнены легкосъемными с уплотнением по прилегающей внешней поверхности трубчатого реактора при возможности регулирования степени уплотнения посредством механизмов быстрой и надежной герметизации. Для выполнения отдельных работ, в частности, термосинтеза селенидов металлов, например CulnSe2 или CulnGaSe2 (CIGS) и CuZn2SnSe4(CZTS), используемых в разработке технологий создания солнечных источников тока, целесообразно увеличивать длину трубчатого реактора на величину кратную длине печи, что дает возможность загружать в находящийся изначально за пределами электропечи холодный участок трубчатого реактора дополнительно исходные материалы, а после соответствующей выдержки его в нагревательной камере электропечи получить больше одинакового конечного продукта или разные продукты за одну загрузку трубчатого реактора. Выполнение центрального канала нагревательной камеры в виде цилиндра, эквидистантно охватывающего введенный в нее трубчатый реактор с зазором, минимально необходимым и достаточным для оптимального расположения электронагревателей, позволяет минимизировать расстояние нагреватель - нагреваемая поверхность трубчатого реактора, объем прогреваемой части нагревательной камеры, интенсифицировать процесс теплопередачи от электронагревателя к трубчатому реактору и вследствие этого повысить однородность и стабильность температурного поля по поперечному сечению нагревательной камеры и трубчатого реактора. Дополнительная установка в каждой зоне нагрева дублирующей термопары позволяет оценивать соответствие фактической температуры нагревательной зоны заданной, а при возможном выходе из строя термопары, управляющей нагревом, заменить ее без длительного перерыва в работе электропечи. Размещение корпуса электропечи во внешнем кожухе с зазором между ними и перфорацией в горизонтальных плоскостях кожуха обеспечивает омывание корпуса конвективным потоком воздуха, засасываемого в нижней части кожуха, охлаждающего внешнюю поверхность корпуса электропечи и ускоряющего охлаждение электропечи поле ее отключения. Размещение блока управления непосредственно под электропечью упрощает обслуживание, сокращает длину линий электросвязи, а расположение электропечи с блоком управления на подвижном лафете с опорами качения и тормозом, превращает их в одно конструктивное целое, перемещаемое в пространстве, в том числе, при необходимости, вдоль трубчатого реактора, установленного на расположенных за пределами электропечи стойках, жестко связанных между собой направляющими, обеспечивающими соосность перекатывания электропечи относительно реактора, с фиксацией выбранного положения.

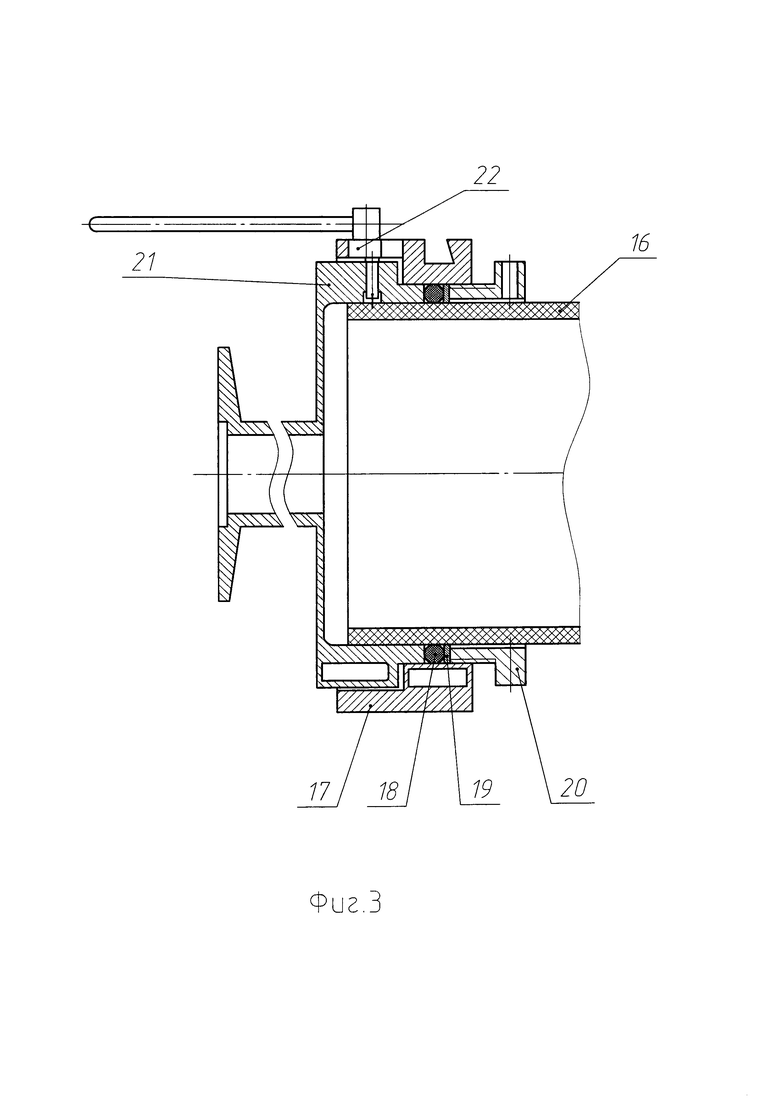

Снабжение трубчатого реактора тонкостенным поддоном, устанавливаемым по центру сечения внутреннего пространства реактора с возможностью регулирования положения по высоте сечения, позволяет располагать исследуемые или обрабатываемые образцы в точке, температура которой известна (благодаря измерениям с помощью зонда контроля температуры по оси реактора), что особенно важно при изучении кинетики превращений вещества. Герметизация каждого из затворов реактора уплотнительным кольцом, по диаметру охватывающим внешнюю поверхность трубчатого реактора, расположенным в пазу неподвижно устанавливаемой на ней части затвора и сжимаемым при вхождении в этот паз кольцевого шипа съемной части затвора, обеспечиваемом быстродействующим, например, эксцентриковым, замком, позволяет достичь высокой степени надежности герметизации трубчатого реактора, упростить конструкцию, облегчить и ускорить процесс установки затворов. Регулирование величины сжатия уплотнительного кольца посредством нажимной втулки, ввинченной в неподвижно устанавливаемую часть затвора и определяющей глубину паза под уплотнительное кольцо, позволяет выбрать требуемую степень уплотнения и избавляет пользователя от необходимости постоянных подрегулировок герметичности.

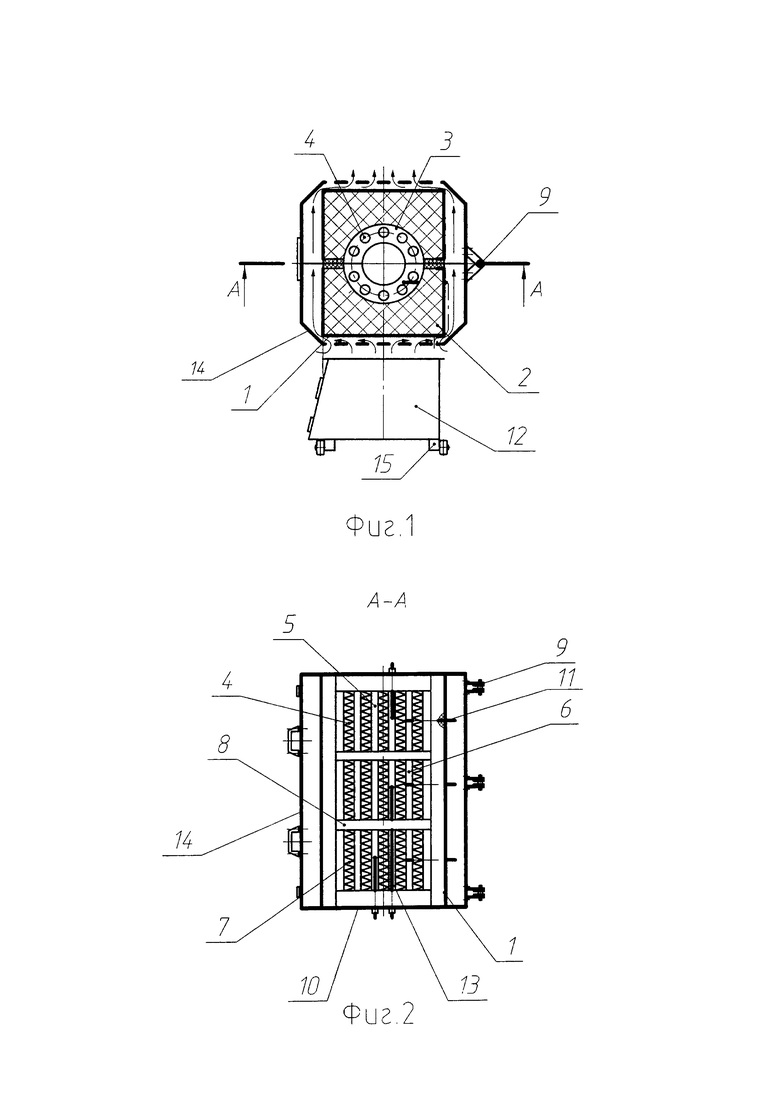

Сущность изобретения поясняется чертежом, где на фиг. 1, 2 показаны поперечный и продольный разрезы электропечи, на фиг. 3 узел герметизации трубчатого реактора, на фиг. 4 - расположение и вариант конструкции поддона для размещения объектов в реакторе для последовательного получения разных или одинаковых продуктов термосинтеза при одной загрузке реактора.

Электропечь содержит (фиг. 1, 2) разъемный в горизонтальной плоскости корпус 1 с разъемной нагревательной камерой 2 из высокоэффективного теплоизолятора с цилиндрическим центральным каналом 3 для размещения электронагревателей 4 - проволочных нагревательных элементов на керамических трубках, образующих по длине нагревательной камеры 2 три независимо управляемых зоны нагрева 5, 6, 7, разделенных теплоизоляционными перегородками 8, и трубчатый реактор 16 (фиг. 3, 4). Зазор между цилиндрической поверхностью центрального канала 3 и поверхностью вводимого в этот канал трубчатого реактора минимален и достаточен для равномерно-симметричного расположения в нем нагревателей 4. Верхняя и нижняя идентичные полусекции нагревателей каждой зоны нагрева соединены последовательно через петли 9, обеспечивающие раскрытие электропечи и электрически изолированные от корпуса 1, а частичное или полное извлечение и ввод керамических трубок (для замены вышедших из строя нагревательных элементов) производится через торцевые стенки 10 электропечи. В каждой зоне нагрева максимально близко к ее центру установлены две термопары 11: одна в нижней секции, подключенная к регулятору температуры блока 12 управления, вторая в верхней - контрольная и (при необходимости) дублирующая. Распределение температур по длине каждой зоны нагрева контролируется с помощью трех термопар 13, установленных и перемещаемых параллельно оси электропечи. Корпус 1 помещен во внешний кожух 14 с зазорами и с перфорацией в горизонтальных плоскостях кожуха 14 для омывания его конвективным воздушным потоком, возникающим при нагреве электропечи. На торцевых стенках 10 кожуха 14 предусмотрены отверстия для ввода трубчатого реактора и расположены детали (на чертеже не показаны) для опирания выступающих его концов. Электропечь и размещаемый под ней блок 12 управления установлены на лафете 15 с роликовыми опорами и тормозом. В зависимости от необходимости в электропечь может устанавливаться трубчатый реактор из тугоплавкого материала,

а) закрываемый с обеих сторон пробками из волокнистого теплоизолятора, на 50-100 мм превышающий электропечь по длине - для проведения термообработки материалов и изделий, других операций в воздушной среде;

б) снабженный охлаждаемыми герметизирующими затворами для ввода образцов, манипулятора, зонда контроля температуры по оси реактора с одной стороны и соединения с системами напуска газов и вакуумирования с необходимой регулирующей, контрольно-измерительной аппаратурой, в том числе регистрирующим мановакуумметром для контроля давления в реакторе, - с другой и превышающий электропечь по длине настолько, насколько это необходимо для размещения затворов - для выполнения технологических операций и проведения научных исследований в газовой среде заданного состава или вакууме;

в) снабженный такими же или подобными затворами, длина которого увеличена в сравнении с указанной в пункте б) на величину, равную одной, как минимум, длине электропечи - для выполнения аналогичных указанным в пункте б) работ, а также для последовательного получения, как минимум, двух одинаковых или двух разных продуктов в ходе одной загрузки трубчатого реактора. Такой реактор укладывается на стойки (на чертеже не показаны), расположенные за пределами электропечи и жестко связанные между собой направляющими, обеспечивающими соосное перекатывание электропечи вдоль трубчатого реактора.

Трубчатый реактор 16 из тугоплавкого материала, например, кварца, содержит (фиг. 3) располагающиеся на его концах затворы, каждая из неподвижно устанавливаемых на реакторе частей 17 которых содержит уплотнительное кольцо 18 из термостойкого эластомера, охватывающее внешний диаметр реактора, и примыкающую к кольцу 18 через шайбу 19 резьбовую нажимную втулку 20. При этом кольцевой шип периодически снимаемой с реактора (для загрузки и пр.) части 21 затвора входит в паз с уплотнительным кольцом 18. Части 17 и 21 затвора соединены быстродействующим, например, эксцентриковым 22, механизмом, обеспечивающим мгновенное сжатие уплотнительного кольца 18 при их сближении. В частях 17 и 21 затвора предусмотрены полости для подачи хладоносителя и защиты уплотнительного кольца от перегрева. Части 17 затворов с помощью крючков-захватов соединены (на чертеже не показано) с деталями, на которые опирается трубчатый реактор, с целью фиксации этих частей на необходимом расстоянии от кромки реактора и для предотвращения произвольного перемещения затворов вдоль оси реактора. Кроме того, трубчатый реактор снабжен (фиг.4) не менее, чем одним поддоном 23 из тонкостенного жаростойкого материала, например, нихрома, для позиционирования обрабатываемых образцов во внутреннем пространстве реактора с возможностью регулирования положения по высоте. Электропечь трехзонная может работать следующим образом: для термообработки (закалка, отжиг и пр.) изделий, тарирования или проверки датчиков температуры и пр. в нагревательную камеру 2 печи вводят негерметизируемую трубу из кварца, керамики или другого тугоплавкого материала с помещенными в нее подлежащими обработке изделиями и закрывают ее с двух сторон пробками из волокнистого теплоизолятора, а блок 12 управления задает величину температуры, скорость нагрева, время выдержки и др. позонно. После завершения технологического процесса обработки нагреватели печи отключаются, спустя некоторое время, необходимое для снижения температуры в нагревательной камере 2 до допустимого уровня, печь раскрывают, извлекают обработанные изделия и, если необходимо, трубу. Работа трехзонной электропечи может выполняться и таким образом: в трубчатый реактор 16, предварительно уложенный в электропечь при ее раскрытии, при снятой части 21 затвора в подлежащие нагреву участки I, II, III (фиг. 4) реактора устанавливают поддон (поддоны) 23 с подлежащими термообработке исходными образцами А, Б, В, закрывают и герметизируют затвор, вакуумируют внутренний объем реактора или, в зависимости от предстоящего вида высокотемпературной обработки образцов, заполняют его газом необходимого состава, затем в соответствии с технологическим регламентом задают в зонах нагрева величину температуры, скорость нагрева, время выдержки, последовательность включения и пр. После завершения технологического процесса обработки образцов, отключения нагревателей, систем вакуумирования или напуска газов, охлаждения электропечи и отключения охлаждения затворов извлекают конечный продукт (обработанные образцы) и отключают электропечь или готовят ее к очередному использованию. В вакууме можно, например, используя термодиффузию испаряющегося в вакууме селена в последовательно нанесенные на подложку металлические слои, выполнять термосинтез селенидов металлов (меди, цинка, олова, индия, галлия), используемых при разработке технологий создания эффективных солнечных источников тока, а в среде, например, азота и метана вести азотирование и цементацию металлов и сплавов, к примеру, титана, с образованием на его поверхности пленок TiN, TiC очень высокой твердости. При установке в электропечь трубчатого реактора, длина которого, подлежащая нагреву, кратно превосходит длину электропечи, поддоны 23 с исходными образцами А, Б, В или А, Б, В и Г, Д, Е располагают, как показано на фиг. 4, вакуумируют внутренний объем реактора и, создав необходимые температурные условия в зонах нагрева 5, 6, 7, проводят, например, термосинтез соединения CIGS (из исходных А, Б, В в положении реактора 16, показанного на чертеже), затем, переместив зоны нагрева в холодный конец реактора (участки IV, V, VI), синтезируют такое же соединение (из исходных А, Б, В) или, скорректировав, при необходимости, температурный режим и время выдержки, другое соединение, например, CZTS (из исходных Г, Д, Е). Такой трубчатый реактор позволяет также при одной загрузке проводить в соответствующей газовой среде термообработку, например, цементацию или азотирование, изделий из разных металлов и сплавов при разных температурах, размещая их в разных последовательно по-разному нагреваемых участках реактора, или увеличивать количество обрабатываемых при одной загрузке реактора изделий из одинаковых металлов или сплавов при одинаковой температуре посредством последовательного нагрева их в разных участках реактора. Работа с трубчатым реактором 16 осуществляется следующим образом. На каждый из концов трубы из тугоплавкого материала свободно одевают часть 17 затвора с установленными в нее уплотнительным кольцом 18, шайбой 19 и нажимной втулкой 20, вводят во внутренний объем реактора поддоны 23, как показано на фиг. 4, отъюстировав их положение по высоте с помощью стоек 24 так, чтобы используемые исходные образцы (А-Е) оказались в зоне температуры, предварительно измеренной при наладочных нагревах вместе с электропечью (что особенно важно при изотермическом и неизотермическом изучении, например, термического распада веществ и соединений по газовыделению и других научных исследованиях), располагают необходимым образом образцы на поддонах 23, устанавливают легкосъемные части 21 затворов так, чтобы их шипы вошли в пазы с уплотнительными кольцами 18, и с помощью эксцентриков 22 фиксируют затворы на трубе реактора, герметизируя их соединение. Затем охлаждающие полости затворов подключают к системе охлаждения, внутренний объем реактора - к системе вакуумирования и напуска газов. Трубчатый реактор готов к использованию с нагревом. Если степень его герметичности при вакуумировании окажется недостаточной, вращением резьбовой втулки 20 увеличивают сжатие и деформацию уплотнительного кольца 18 до необходимого уровня, так, чтобы в последующем герметизацию соединений затвор-реактор обеспечивал только быстродействующий эксцентрик.

Выполнение центрального канала электропечи в виде цилиндра, эквидистантно охватывающего с минимально возможным зазором трубчатый реактор при его вводе в электропечь, позволило обеспечить однородное температурное поле в нагревательной камере, равномерность прогрева нагреваемого участка поверхности трубчатого реактора, интенсифицировать процесс теплопередачи от электронагревателей к трубчатому реактору, уменьшить градиенты и увеличить стабильность температуры в поперечном сечении нагревательной камеры, сократить объем нагревательной камеры, что одновременно ведет к повышению скорости ее нагрева и охлаждения и снижению потребляемой мощности. Установка в каждой зоне нагрева электропечи дублирующей термопары управления нагревом с возможностью ее подключения взамен вышедшей из строя без длительного перерыва в работе печи повышает надежность эксплуатации предлагаемого изделия, а дополнительно установленные термопары для контроля температуры по длине каждой зоны позволяют экспериментатору (пользователю) оценить фактическое распределение температур в зоне для определения мест расположения исследуемых или подвергаемых термообработке образцов, что расширяет возможности использования электропечи. Размещение электропечи с блоком управления на лафете с опорами качения и тормозом упрощает перемещение ее в пространстве и фиксацию выбранного положения, облегчая обслуживание, и создает, кроме того возможность реализовать технологическую схему нескольких рабочих зон в устанавливаемом в эту печь трубчатом реакторе посредством соосного перемещения электропечи относительно реактора из изначально обогреваемого на изначально холодный (холодные) участок (участки), что позволяет при одной загрузке реактора последовательно выполнять два или несколько, например, термосинтезов одинаковых или разных соединений, увеличивая производительность работы и дополнительно расширяя функциональные возможности трехзонной печи с трубчатым реактором.

Использование поддонов из тонкостенного жаростойкого материала, устанавливаемых по центру сечения внутреннего пространства трубчатого реактора с возможностью регулирования их положения по высоте сечения, позволяя установить термообрабатываемые образцы в необходимую зону температурного поля реактора, упрощает и облегчает процесс загрузки трубчатого реактора, повышает достоверность и воспроизводимость результатов термосинтеза и кинетических исследований, а следовательно, эффективность работы. Наличие в каждом из затворов трубчатого реактора свободно одеваемых на его концы периодически съемной и неподвижно устанавливаемой с расположенным в ее пазу уплотнительным кольцом, охватывающим реактор по внешнему диаметру, частей, соединенных эксцентриковым или другим быстродействующим замком, замыкание которого обеспечивает мгновенное сближение этих частей затвора и необходимую деформацию уплотнительного кольца при вхождении шипа съемной части затвора в паз с уплотнительным кольцом, позволяет обеспечить необходимую степень герметичности соединения затвор-реактор, упростить конструкцию и процесс герметизации, облегчить и ускорить установку затворов и подготовку трубчатого реактора к работе, т.е. дополнительно сократить время подготовки и, следовательно, увеличить производительность проводимых в трубчатом реакторе исследований и технологических операций. Наличие резьбовой втулки, позволяющей сжимать уплотнительное кольцо в пространстве, ограниченном стенкой паза, внешним диаметром реактора и торцом кольцевого шипа съемной части затвора, дает возможность при первоначальной установке затвора тонко отрегулировать и зафиксировать необходимую степень герметичности трубчатого реактора, обеспечить стабильность и надежность герметизации при последующих установках затвора, исключив необходимость сопутствующих подрегулировок уплотнения и соответствующие затраты времени.

Таким образом, предлагаемая трехзонная печь с предлагаемым трубчатым реактором позволяет проводить исследования термического распада и синтез новых соединений, наработку опытных количеств материалов, полученных этим методом, термообработку изделий, металлов и сплавов при неограниченных временах выдержки в вакууме и газовой среде заданного состава, температуре печи до 1200°С, температуре реактора (из кварца) до 1100°С в атмосферных условиях и газах при давлении до 0,05 МПа (0,5 кг/см2) и до 950-1000°С при разрежении 10-4-10-7 мм рт.ст. .в зависимости от используемого откачного поста.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ ТЕРМООБРАБОТКИИЗДЕЛИЙ | 1972 |

|

SU351915A1 |

| ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2147108C1 |

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| Вертикальная электропечь | 1979 |

|

SU800551A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБОТОНКОСТЕННЫХ ТРУБ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ИХ ОТЖИГА | 2004 |

|

RU2282676C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ХРОМОВОГО ПОКРЫТИЯ СТВОЛОВ АВТОМАТИЧЕСКОГО СТРЕЛКОВОГО ОРУЖИЯ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2570265C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

Изобретение относится к устройствам для термосинтеза материалов и наработки их опытных количеств, изучения кинетики деструкции веществ и соединений по газовыделению в изотермическом и неизотермическом режимах, других высокотемпературных исследований и испытаний, термообработки изделий и металлов в газовой среде заданного состава и вакууме. Электропечь трехзонная содержит разъемный в горизонтальной плоскости корпус с нагревательной камерой из высокоэффективного теплоизолятора и центральным каналом, теплоизолирующими перегородками разделенным на зоны с симметрично расположенными электронагревателями в виде проволочных спиралей на керамических трубках, отверстиями и опорными деталями на торцевых стенках электропечи для установки трубчатого реактора, в которой центральный канал выполнен в виде цилиндра с диаметром, образующим в сочетании с внешним диаметром установленного трубчатого реактора кольцевой зазор минимально необходимого и достаточного размера для оптимального размещения в нем нагревателей верхней и нижней полусекций каждой нагревательной зоны и равномерного нагрева противолежащих поверхностей трубчатого реактора, в каждой зоне нагрева дополнительно установлены дублирующая термопара управления нагревом и термопара для контроля температуры по длине зоны, при этом корпус печи размещен во внешнем кожухе с зазором по периметру и перфорацией в горизонтальных плоскостях кожуха, а электропечь с блоком управления под ней расположена на лафете с опорами качения и тормозом. Трубчатый реактор из тугоплавкого материала содержит герметизируемые охлаждаемые затворы для ввода образцов, манипулятора, зонда контроля температуры по оси реактора с одной стороны и соединения с системами создания в нем контролируемой среды с необходимой контрольно-измерительной аппаратурой - с другой, при этом реактор снабжен поддоном из тонкостенного жаростойкого материала, установленным в подлежащие нагреву участки реактора по центру сечения его внутреннего пространства с возможностью регулирования положения по высоте сечения, а герметизируемые затворы для ввода объектов и для соединения с системами вакуумирования и напуска газов снабжены нажимными втулками, примыкающими к уплотнителю, быстродействующими механизмами герметизации, выполнены съемными с уплотнением по прилегающей внешней поверхности трубчатого реактора при помощи механизмов герметизации с возможностью регулирования степени сжатия уплотнителя посредством изменения и фиксации положения нажимных втулок. Технический результат заключается в расширении возможностей использования электропечи с трубчатым реактором при выполнении термообработки, термосинтеза и других высокотемпературных работ посредством увеличения однородности температурного поля по сечению и контроля температуры по длине рабочего пространства электропечи, повышения надежности герметизации трубчатого реактора с одновременным сокращением времени нагрева-охлаждения и времени герметизации трубчатого реактора, увеличением производительности выполняемых работ. 2 н.п. ф-лы, 4 ил.

1. Трубчатый реактор из тугоплавкого материала, содержащий герметизируемые охлаждаемые затворы для ввода образцов, манипулятора, зонда контроля температуры по оси реактора с одной стороны и соединения с системами создания в нем контролируемой среды с необходимой контрольно-измерительной аппаратурой - с другой, при этом реактор снабжен поддоном из тонкостенного жаростойкого материала, установленным в подлежащие нагреву участки реактора по центру сечения его внутреннего пространства с возможностью регулирования положения по высоте сечения, а герметизируемые затворы для ввода объектов и для соединения с системами вакуумирования и напуска газов снабжены нажимными втулками, примыкающими к уплотнителю, быстродействующими механизмами герметизации, выполнены съемными с уплотнением по прилегающей внешней поверхности трубчатого реактора при помощи механизмов герметизации с возможностью регулирования степени сжатия уплотнителя посредством изменения и фиксации положения нажимных втулок.

2. Электропечь трехзонная, содержащая разъемный в горизонтальной плоскости корпус с нагревательной камерой из высокоэффективного теплоизолятора и центральным каналом, теплоизолирующими перегородками разделенным на зоны с симметрично расположенными электронагревателями в виде проволочных спиралей на керамических трубках, отверстиями и опорными деталями на торцевых стенках электропечи для установки трубчатого реактора по п. 1, и указанный трубчатый реактор, в которой центральный канал выполнен в виде цилиндра с диаметром, образующим в сочетании с внешним диаметром установленного трубчатого реактора кольцевой зазор минимально необходимого и достаточного размера для оптимального размещения в нем нагревателей верхней и нижней полусекций каждой нагревательной зоны и равномерного нагрева противолежащих поверхностей трубчатого реактора, в каждой зоне нагрева дополнительно установлены дублирующая термопара управления нагревом и термопара контроля температуры по длине зоны, при этом корпус печи размещен во внешнем кожухе с зазором по периметру и перфорацией в горизонтальных плоскостях кожуха, а электропечь с блоком управления под ней расположена на лафете с опорами качения и тормозом.

| Отбойный пневматический молоток | 1958 |

|

SU116614A1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2158401C1 |

| 0 |

|

SU378457A1 | |

| US 20040218913 А1, 04.11.2004 | |||

| JP 2010281547 A, 16.12.2010 | |||

| JP 10300357 A, 13.11.1998. | |||

Авторы

Даты

2024-09-09—Публикация

2023-11-30—Подача