Изобретение относится к устройствам для сухого или мокрого измельчения минерального сырья и полуфабрикатов, преимущественно имеющих слоистую структуру, таких как графит и дисульфид молибдена, в химической промышленности и других производствах.

Известна стержневая барабанная мельница, содержащая основной барабан, привод вращения, узел загрузки исходного материала, узел выгрузки готового материала, мелющие стержни соединенные между собой гибким связями и расположенными внутри барабана (Патент РФ № 2670495). Основной недостаток данной конструкции заключается в том, что мельница работает только в периодическом режиме и это существенно снижает ее производительность.

Наиболее близкой является стержневая барабанная мельница непрерывного действия (Патент РФ № 2792428). Стержневая барабанная мельница, содержит основной барабан, внутри которого расположено четное число дополнительных барабанов, соединенных с основным барабаном, привод вращения, узел загрузки исходного материала, узел выгрузки готового материала, мелющие стержни, соединенные между собой гибким связями и расположенными внутри барабанов, диаметр каждого дополнительного барабана составляет от 0,8 до 0,9 от диаметра барабана, в котором он размещен, а длина каждого дополнительного барабана составляет от 0,9 до 0,95 от длины барабана, в котором он размещен, причем при нумерации дополнительных барабанов, начиная от основного барабана, торцевые края дополнительных барабанов имеющих нечетные номера, совпадают с выгрузочным краем основного барабана, а торцевые края дополнительных барабанов, имеющих четные номера совпадают с загрузочным краем основного барабана. Недостатком является снижение интенсивности процесса измельчения (уменьшения толщины графитовых нанопластин) по мере продвижения внутри обечаек от загрузочного края к разгрузочному краю.

Технической задачей настоящего изобретения является повышение интенсивности измельчения.

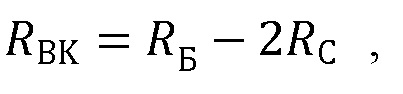

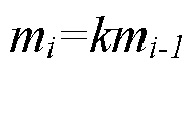

Указанная задача решается тем, что секционированная стержневая барабанная мельница, содержащая основной барабан, внутри которого расположено четное число дополнительных барабанов, соединенных с основным барабаном, привод вращения, узел загрузки исходного материала, узел выгрузки готового материала, мелющие стержни, соединенные между собой гибким связями и расположенными внутри барабанов, диаметр каждого дополнительного барабана составляет от 0,8 до 0,9 от диаметра барабана, в котором он размещен, а длина каждого дополнительного барабана составляет от 0,9 до 0,95 от длины барабана, в котором он размещен, причем при нумерации дополнительных барабанов, начиная от основного барабана, торцевые края дополнительных барабанов имеющих нечетные номера, совпадают с выгрузочным краем основного барабана, а торцевые края дополнительных барабанов, имеющих четные номера совпадают с загрузочным краем основного барабана, каждая обечайка разделена, по длине разделительными кольцами, соединенными с этой обечайкой, по крайней мере на две секции и масса мелющих стержней в секции номер i , начиная от узла загрузки исходного материала определяется по формуле mi=kmi-1, где mi - масса мелющего стержня в секции номер i, mi-1 - масса мелющего стержня в секции номер i-1, i - номер секции 2,3,…N, k - коэффициент увеличения массы больше 1,1.

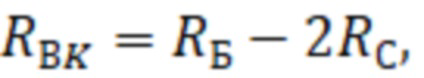

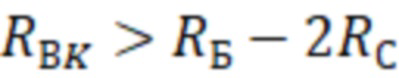

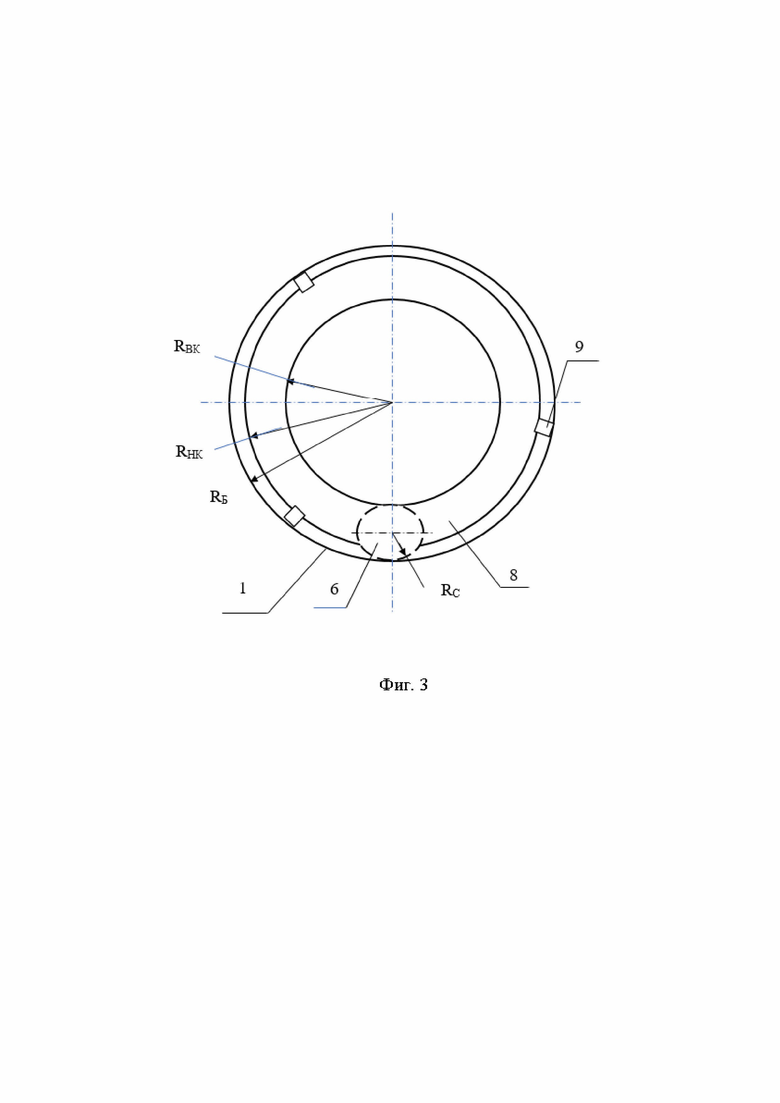

На фиг. 1 показан продольный разрез мельницы, в которой каждый барабан разделен кольцам на две секции (привод, узел загрузки исходного материала, узел выгрузки готового материала и мелющие стержни условно не показаны), на фиг. 2 показан поперечный разрез А-А стержневой мельницы, на фиг. 3 показано соединение разделительного кольца с барабаном. Основной узел стержневой мельницы состоит из основного барабана 1 (фиг. 1), первого дополнительного барабана 2, второго дополнительного барабана 3. Дополнительных барабанов может быть больше, но их число четное. Дополнительные барабаны расположены соосно основному барабану и соединены с ним, т.е. вращаются с той же скоростью, что и основной барабан. Диаметр каждого дополнительного барабана равен 0,8÷0,9 от диаметра барабана, в котором он размещен, а длина равна 0,9÷0,95 от длины этого барабана. С двух сторон барабанов установлены подпорные кольца 4 и 5, для обеспечения необходимой степени заполнения барабана исходным материалом. Внутри каждого барабана размещены мелющие стержни 6 (фиг. 2), соединенные гибкими связями 7.

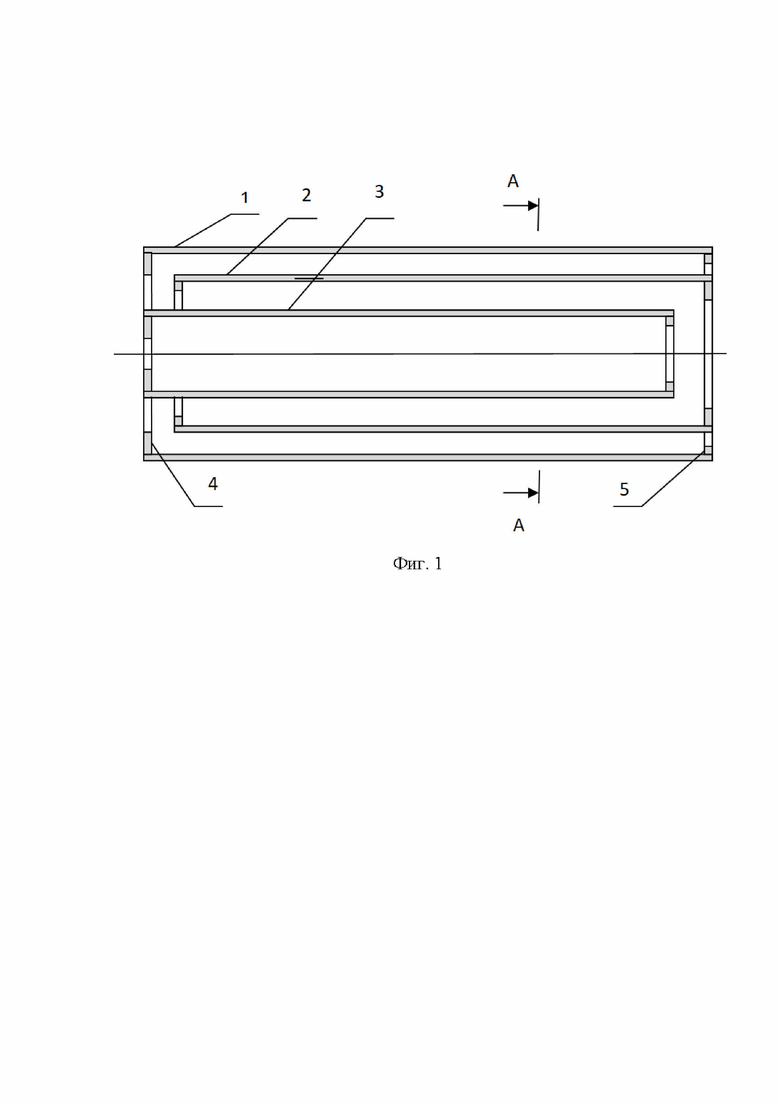

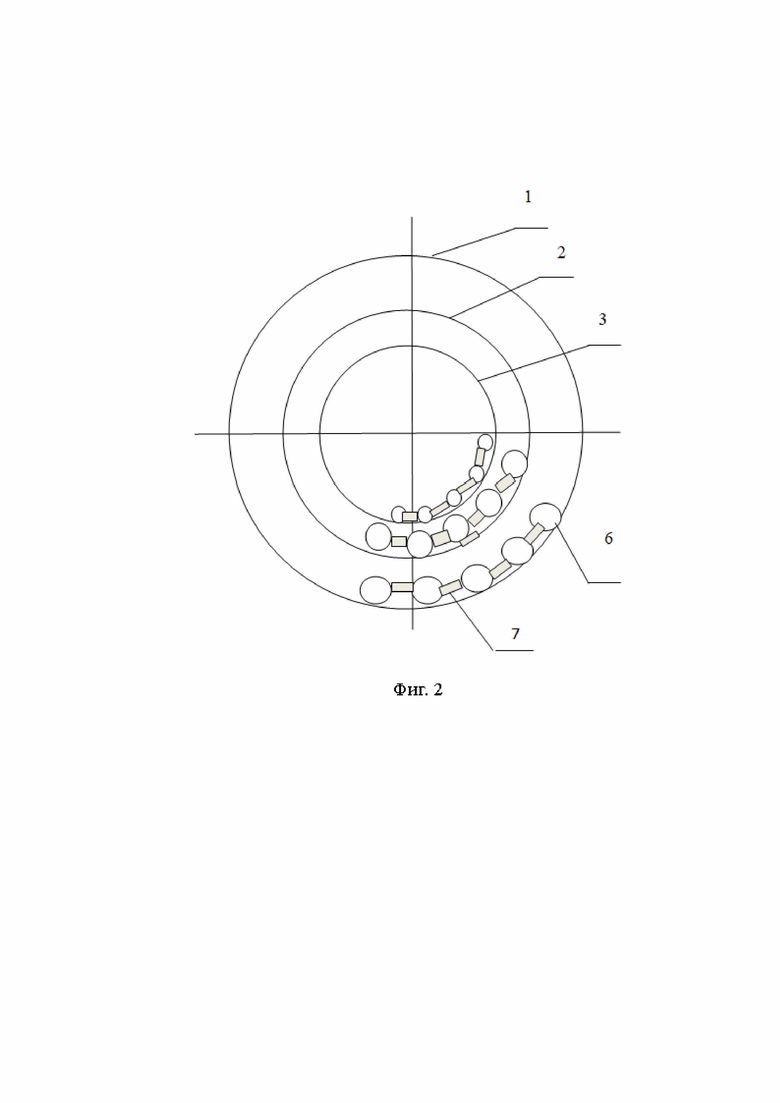

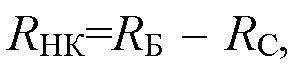

Каждый барабан по длине разделен разделительными кольцами 8 фиг. 3, по крайней мере на две секции. Наружний радиус разделительного кольца равен:  , внутренний радиус разделительного кольца равен:

, внутренний радиус разделительного кольца равен:  где RБ - радиус барабана, в котором установлено разделительное кольцо 8, RС - радиус мелющих стержней, находящихся в предыдущей секции барабана, слева от разделительного кольца. Каждое кольцо соединено с барабаном тремя кронштейнами 9, как показано на фиг. 3. За счет зазора между разделительным кольцом и внутренней поверхностью барабана обработанный материал легко перемещается из одной секции в другую. Выбор наружнего радиуса разделительного кольца обусловлен тем, что при

где RБ - радиус барабана, в котором установлено разделительное кольцо 8, RС - радиус мелющих стержней, находящихся в предыдущей секции барабана, слева от разделительного кольца. Каждое кольцо соединено с барабаном тремя кронштейнами 9, как показано на фиг. 3. За счет зазора между разделительным кольцом и внутренней поверхностью барабана обработанный материал легко перемещается из одной секции в другую. Выбор наружнего радиуса разделительного кольца обусловлен тем, что при  будет затруднен переход материала из одной секции в другую секцию, а при

будет затруднен переход материала из одной секции в другую секцию, а при  возможно заклинивание мелющих стержней 6 в зазоре между разделительным кольцом 8 и внутренней поверхностью барабана. Выбор внутреннего радиуса разделительного кольца обусловлен тем, что при

возможно заклинивание мелющих стержней 6 в зазоре между разделительным кольцом 8 и внутренней поверхностью барабана. Выбор внутреннего радиуса разделительного кольца обусловлен тем, что при  разделительное кольцо будет слишком узким и не будет надежно фиксировать мелющие стержни в данной секции, а

разделительное кольцо будет слишком узким и не будет надежно фиксировать мелющие стержни в данной секции, а  не имеет смысла, поскольку только увеличит зазор между барабанами и уменьшит общую длину зоны эксфолиации.

не имеет смысла, поскольку только увеличит зазор между барабанами и уменьшит общую длину зоны эксфолиации.

Стержневая мельница непрерывного принципа действия работает следующим образом. С загрузочного края (левый край на фиг. 1) в самый внутренний дополнительный барабан 3 подается исходный материал, который при вращении барабанов перемещается вдоль горизонтальной оси (в дополнительном барабане 3 материал перемещается слева направо). Достигнув выгрузочного края дополнительного барабана 3, материал перемещается в дополнительный барабан 2 и далее движется вдоль его оси (в дополнительном барабане 2 материал перемещается справа налево). Достигнув выгрузочного края дополнительного барабана 2, материал перемещается в основной барабан 1 и далее движется вдоль его оси (в основном барабане 1 материал перемещается слева направо). Достигнув выгрузочного края основного барабана 1, готовый материал выгружается из мельницы. Процесс измельчения закончен. Движение материала в разные стороны происходит потому, что в мельницу непрерывно подается исходный материал, диаметр отверстия в кольцевых крышках 4, установленные с загрузочного края каждого из барабанов меньше диаметра отверстия в кольцевых крышках 5, установленные с разгрузочного края каждого из барабанов. При вращении барабанов 1, 2, 3 мелющие стержни 6, соединенные между собой гибкими связями 7, скользят по внутренней поверхности барабана. Частицы графита, которые попадают в зону контакта мелющих стержней и внутренней поверхностью барабана, под действием сдвигающих сил расслаиваются и из одной частицы образуются две частицы.

Поскольку масса мелющих стержней по секциям, от узла загрузки к узлу выгрузки увеличивается и, следовательно, увеличиваются сдвигающие силы, которые действуют на частицы измельчаемого материала, интенсивность расслоения частиц увеличивается, по сравнению с прототипом.

Результаты экспериментальных исследований показали, что для увеличения интенсивности эксфолиации на 5%, необходимо увеличить массу мелющего стержня минимум на 10%. Именно этим обстоятельством обоснован выбор зависимости для определения массы мелющего стержня в секции с номером i , если начинать нумерацию от узла загрузки материала, то в ф-ле mi=kmi-1 численное значение коэффициента увеличения массы k должно быть больше 1,1.

Увеличить массу мелющего стержня можно за счет использования материалов с разной удельной плотностью, либо за счет увеличения радиуса стержня.

Сравнение предлагаемой мельнице с прототипом проводили на лабораторной мельнице с диаметром фарфорового барабана 200 мм. При имитации прототипа в барабан загружали мелющие стержни с одинаковыми массами mПР. При использовании предлагаемой мельницы, барабан разделяли на 2 секции разделительным кольцом. В первой секции находились мелющие стержни с массой, как в прототипе, а во второй секции масса мелющих стержней была на 20% больше. Эксперименты проводили следующим образом. Исходную суспензию готовили путем смешивания масла и порошка графита. Концентрацию графита изменяли от 5 до 20 мас.%. Суспензию загружали в барабан, в котором находилось 7 мелющих стержней, определенного диаметра. Продолжительность обработки суспензии изменяли дискретно с шагом 3 часа. После окончания процесса эксфолиации суспензию центрифугировали в течение 1 часа при частотах вращения ротора 3000 или 5000 об/мин. В зоне образования осадка центробежное ускорение было достигало 32800 м/с2.

Интенсивность процесса образования графеновых структур оценивали по массовой концентрации графеновых структур и массе малослойного и многослойного графена в суспензии.

Результаты проведенных экспериментов показали, что интенсивность процесса эксфолиации при использовании предлагаемой конструкции на 9-12% больше, чем при использовании прототипа. Таким образом, поставленная цель достигнута.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для эксфолиации слоистых материалов в стержневой барабанной мельнице | 2024 |

|

RU2827164C1 |

| Стержневая барабанная мельница непрерывного принципа действия | 2022 |

|

RU2792428C1 |

| Стержневая барабанная мельница | 2022 |

|

RU2805070C1 |

| ТРУБНАЯ МЕЛЬНИЦА | 1999 |

|

RU2174049C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648424C2 |

| ФУТЕРОВКА ШАРОВОЙ МЕЛЬНИЦЫ | 1992 |

|

RU2038149C1 |

| ТРУБНАЯ МЕЛЬНИЦА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2014 |

|

RU2568496C1 |

| Барабанная мельница | 1990 |

|

SU1759468A1 |

| МНОГОКАМЕРНАЯ МЕЛЬНИЦА-СМЕСИТЕЛЬ | 2011 |

|

RU2474477C1 |

| Барабанная стержневая мельница | 2023 |

|

RU2804835C1 |

Изобретение относится к устройствам для сухого или мокрого измельчения минерального сырья и полуфабрикатов, преимущественно имеющих слоистую структуру, таких как графит и дисульфид молибдена, в химической промышленности и других производствах. Секционированная стержневая барабанная мельница содержит основной барабан 1, внутри которого расположено четное число дополнительных барабанов, соединенных с основным барабаном, привод вращения, узел загрузки исходного материала, узел выгрузки готового материала, мелющие стержни 6, соединенные между собой гибким связями и расположенными внутри барабанов, диаметр каждого дополнительного барабана составляет от 0,8 до 0,9 от диаметра барабана, в котором он размещен, а длина каждого дополнительного барабана составляет от 0,9 до 0,95 от длины барабана, в котором он размещен. При нумерации дополнительных барабанов, начиная от основного барабана 1, торцевые края дополнительных барабанов, имеющих нечетные номера, совпадают с выгрузочным краем основного барабана 1, а торцевые края дополнительных барабанов, имеющих четные номера, совпадают с загрузочным краем основного барабана. Каждая обечайка разделена по длине разделительными кольцами 8, соединенными с этой обечайкой, по крайней мере на две секции и масса стержней в секции номер i, начиная от узла загрузки исходного материала, определяется по формуле  , где

, где  - масса стержня в секции номер i, mi-1 - масса стержня в секции номер i-1, i - номер секции 2,3,…N, k - коэффициент увеличения массы больше 1,1, причем наружний радиус разделительного кольца 8 равен

- масса стержня в секции номер i, mi-1 - масса стержня в секции номер i-1, i - номер секции 2,3,…N, k - коэффициент увеличения массы больше 1,1, причем наружний радиус разделительного кольца 8 равен  а внутренний радиус разделительного кольца 8 равен

а внутренний радиус разделительного кольца 8 равен  где RБ - радиус барабана, в котором установлено разделительное кольцо, RС - радиус мелющих стержней, находящихся в предыдущей секции. Секционированная стержневая барабанная мельница обеспечивает повышение интенсивности измельчения. 3 ил.

где RБ - радиус барабана, в котором установлено разделительное кольцо, RС - радиус мелющих стержней, находящихся в предыдущей секции. Секционированная стержневая барабанная мельница обеспечивает повышение интенсивности измельчения. 3 ил.

Секционированная стержневая барабанная мельница, содержащая основной барабан, внутри которого расположено четное число дополнительных барабанов, соединенных с основным барабаном, привод вращения, узел загрузки исходного материала, узел выгрузки готового материала, мелющие стержни, соединенные между собой гибким связями и расположенными внутри барабанов, диаметр каждого дополнительного барабана составляет от 0,8 до 0,9 от диаметра барабана, в котором он размещен, а длина каждого дополнительного барабана составляет от 0,9 до 0,95 от длины барабана, в котором он размещен, причем при нумерации дополнительных барабанов, начиная от основного барабана, торцевые края дополнительных барабанов, имеющих нечетные номера, совпадают с выгрузочным краем основного барабана, а торцевые края дополнительных барабанов, имеющих четные номера, совпадают с загрузочным краем основного барабана, отличающаяся тем, что каждый барабан разделен по длине разделительными кольцами, соединенными с этим барабаном, по крайней мере на две секции, и масса мелющих стержней в секции номер i, начиная от узла загрузки исходного материала, определяется по формуле  , где

, где  - масса мелющего стержня в секции номер i, mi-1 - масса мелющего стержня в секции номер i-1, i - номер секции 2,3,…N, k - коэффициент увеличения массы больше 1,1, причем наружный радиус разделительного кольца равен

- масса мелющего стержня в секции номер i, mi-1 - масса мелющего стержня в секции номер i-1, i - номер секции 2,3,…N, k - коэффициент увеличения массы больше 1,1, причем наружный радиус разделительного кольца равен  а внутренний радиус разделительного кольца равен

а внутренний радиус разделительного кольца равен  где RБ - радиус барабана, в котором установлено разделительное кольцо, RС - радиус мелющих стержней, находящихся в предыдущей секции.

где RБ - радиус барабана, в котором установлено разделительное кольцо, RС - радиус мелющих стержней, находящихся в предыдущей секции.

| Стержневая барабанная мельница непрерывного принципа действия | 2022 |

|

RU2792428C1 |

| Стержневая барабанная мельница | 2017 |

|

RU2670495C1 |

| CN 109158166 A, 08.01.2019 | |||

| CN 202238185 U, 30.05.2012 | |||

| CN 208679344 U, 02.04.2019 | |||

| Устройство для натяжения каната наземных канатных дорог | 1977 |

|

SU734040A1 |

| CN 106552694 A, 05.04.2017. | |||

Авторы

Даты

2024-09-11—Публикация

2024-01-23—Подача