Группа изобретений относится к области получения материалов для наноэлектроники, в частности графена и графеновых структур, которые могут быть использованы как перспективный материал в самых различных приложениях, в том числе как будущая основа наноэлектроники при возможной замене кремния в интегральных микросхемах. Графен или графеносодержащие материалы могут быть использованы, как наиболее перспективный материал в самых различных приложениях, в частности, как присадка к смазочным материалам.

Графен - это углеродная пленка толщиной в один атом. Графен представляет собой двумерную аллотропную модификацию углерода, образованную слоем атомов углерода толщиной в один атом, находящихся в 2-гибридизации и соединенных посредством - и - связей в гексагональную двумерную кристаллическую решетку. Его можно представить, как одну плоскость графита, отделанную от объемного кристалла. По оценкам, графен обладает большой механической жесткостью и рекордно большой теплопроводностью.

Известен способ получения графена в условиях научной лаборатории, который основан на механическом отщеплении или отшелушивании слоев графита (Geim А.К., Novoselov K.S. The rise of graphene // Nature Materials, 2007. V. 6(3). p. 183-191). Он позволяет получать качественные образцы с высокой подвижностью носителей.

Недостатком способа является малые размеры образцов графена и ручной способ их получения, что не позволяет его использовать для масштабного производства графена, необходимого для развития соответствующих областей наноэлектроники и других областей техники.

Известен также способ получения графена, который основан на проведении низкотемпературного синтеза графена путем внедрения аммиакатов натрия в графит (Новиков В.П., Крик С.А. Низкотемпературный способ получения графена. Письма в ЖТФ. 2011. т. 37, вып. 12, с. 44-49). Данный метод обеспечивает сохранение структуры монослоев исходного графита, а также исключает процессы окисления. При выдержке поликристаллического графита в растворе натрия в жидком аммиаке при температуре около -30°С происходит интенсивное поглощение аммиакатов натрия графитом, сопровождающееся тепловым эффектом и многократным увеличением объема исходного графита. При этой реакции аммиаката натрия сольватированные электроны внедряются в межслоевое пространство графита, образуя соединения внедрения. Образование интеркалата графита осуществляется только при совместном действии этих двух компонентов. Образовавшееся соединение энергично взаимодействует с водой с большим выделением тепла и газообразных продуктов. Созданное газообразными продуктами давление расщепляет структуры графита в конечном счете на графеновые листы.

К недостаткам этого способа следует отнести использование низких температур, а также большой период времени, необходимый для перехода полученного продукта из аморфной фазы в кристаллическую.

Известен способ получения графена, включающий размалывание графита в графитовый порошок в шаровой мельнице в присутствии органического растворителя с поверхностным натяжением 30-45 мНм-1 и мелющих шариков, покрытых мягким полимером. Полимерное покрытие на шариках уменьшает повреждение в графите кристаллической структуры от жестких столкновений с помольными шариками. Размалывание в шаровой мельнице значительно повышает производительность получения графена, графеновый продукт может быть получен равномерной толщины в 1-2 атомов углеродного слоя, способ может быть просто реализован в промышленном производстве (WO 2011054305, С01В 31/04, 2011 г.).

Однако данный способ не обеспечивает получение достаточно крупных фрагментов получаемого графена, т.к. шарики в большей степени работают по принципу размола исходного материала.

Известен способ получения графена (Заявка WO 2012/166001 А1, кл. В82В 3/00, 82 40/00, С01В 31/02, 2012), согласно которому осуществляют интеркалирование порошка графита концентрированной серной кислотой с последующим окислением под воздействием KMnO4 и H2O2. После этого осуществляют диспергирование окисленного графена и его восстановление. При этом, в качестве средства диспергирования применяют ультразвук технологически заданной удельной мощности и частоты, а в качестве восстановителя (в процессах диспергирования и восстановления) используют спирты или их гомоэфиры При этом продолжительность полного цикла процесса восстановления оксида графена составляет от 5 до 90 ч.

Недостаток способа заключается в длинной цепочке формирования графеновых структур, при этом для получения чистых образцов графена необходимо проводить его восстановление под действием спиртов при высоких температурах и давлении порядка 50-150 атмосфер длительное время.

Известен принятый за прототип способ, описанный в статье A.V. Melezhyk, A.G. Tkachev, Synthesis of graphene nanoplatelets from peroxsulfate graphite intercalation compounds (Nanosystems: Physics, Chemistry, Mathe- mat- ics, 2014 v.5, no. 2, p.p. 294-306, разделы 2.1. Starting materials, 2.2, Sinthesis procedure, 4. Conclusions), включающий проведение окислительного интеркалирования порошка графита концентрированной серной кислотой с последующим окислением под воздействием персульфата аммония, холодное расширение полученного интеркалированного графита и последующее механическое отщепление слоев графена под воздействием ультразвука. Данные признаки являются общими до расширения (так называемое «холодное» расширение) и диспергирование расширенного соединения графита для заявленного по п. 1 и известного способов.

Для реализации способа (WO 2011054305, С01В 31/04, 2011 г.) используется шаровая мельница, в которой в качестве помольных шаров используются шары с мягким полимерным покрытием поверхности. Это устройство имеет следующие преимущества: 1) покрытие жестких мелющих шаров мягкой полимерной оболочкой уменьшает повреждения кристаллической структуры; 2) легкость реализации в промышленном производстве; 3) достигается получение единообразного графена с количеством слоев атомов углерода 1-2.

Однако данное устройство не позволяет получать крупные фрагменты получаемого графена, т.к. шарики в большей степени работают по принципу размола исходного материала и при этом не исключаются дефекты на поверхности полученного графена.

Известна планетарная мельница, содержащая горизонтальный вал, водило с двумя дисками, помольные барабаны с загрузочной и разгрузочной цапфами, установленными во втулках, расположенных внутри внутренних обойм опорных подшипников, у которой одна из цапф размещена во втулке с зазором с возможностью проскальзывания в любом направлении. Помольные барабаны выполнены в виде цилиндрических обечаек с торцевыми стенками, (патент РФ №2415716, МПК В01С 17/08, 2011).

Основной недостаток заключается в невозможности независимого изменения скоростей вращения водила и помольных барабанов.

Наиболее близким к предлагаемому устройству является планетарная мельница (патент РФ на полезную модель №83433, МПК В02С 17/18, 2009), содержащая корпус, в котором на валу установлено водило в виде планшайбы, соединенное с приводом вращения, установленные с возможностью вращения помольные барабаны со съемными крышками, держатели помольных барабанов со средствами их зажима, размещенные на периферии водила. В этом устройстве держатели помольных барабанов выполнены в виде обойм, в которых установлены подшипники и валы, закрепленные на помольных барабанах, и на корпусе дополнительно установлен привод вращения помольных барабанов. Привод вращения помольных барабанов выполнен в виде соединенного с приводом вращения диска, кинематически соединенного с боковой поверхностью помольного барабана.

Недостаток заключается в том, что в помольных барабанах имеются застойные зоны, расположенные в местах соединения торцевых стенок с цилиндрической обечайкой, в которых измельчения не происходит. Особенно сильно это влияет на однородность готового продукта при механоактивации (измельчении и перемешивании) пастообразных исходных материалов.

Технический результат по изобретению - способу заключается в интенсификации процессов механического отщепления слоев графита.

Технический результат по изобретению - устройству является повышение производительности планетарной мельницы за счет исключения застойных зон.

Технический результат по изобретению - способу достигается тем, что согласно способу получения графена путем проведения окислительного интеркалирования порошка графита концентрированной серной кислотой с последующим окислением под воздействием персульфата аммония, холодное расширение полученного интеркалированного графита и последующее механическое отщепление слоев графена, согласно изобретению механическое отщепление слоев графена проводят в помольных барабанах планетарной мельницы, заполненных мелющими шарами, причем оси вращения барабанов располагают вертикально, либо под углом к оси вращения водила, при этом одну или обе торцовые стенки помольных барабанов выполняют сферическими и сопряженными с обечайкой по радиусу, равному или большему радиуса мелящих шаров. Холодное расширение интеркалированного графита проводят при температуре 40°С на протяжении 3 ч. Отщепление слоев графена проводят в планетарной мельнице в течение 60 мин.

Технический результат по изобретению - устройству достигается тем, что в планетарной мельнице для осуществления способа получения графена по п. 1, содержащей основание, водило с приводом вращения помольных барабанов, выполненных в виде цилиндрических обечаек с торцовыми стенками и крышкой для загрузки исходного материала и выгрузки готового продукта, а также приводы вращения барабанов относительно собственных осей, при этом помольные барабаны заполнены мелющими шарами, сопряжение между торцевыми стенками и цилиндрической обечайкой выполнены по радиусу, равному или большему радиуса мелющих шаров, причем оси вращения барабанов расположены вертикально, либо под углом к оси вращения водила, при этом одна, либо обе торцовые стенки помольных барабанов выполнены сферическими. В помольные барабаны загружаются дополнительно мелящие шары с диаметром не менее, чем на 20% меньше диаметра dш и массовая доля этих шаров составляет 0,2-0,5 от общей массы шаров.

Отличием предлагаемого способа от известного является проведение отщепления слоев графита в помольных барабанах планетарной мельницы, ось вращения которых располагают вертикально, либо под углом к оси вращения водила, при этом одну или обе торцовые стенки помольных барабанов выполняют сферическими и сопряженными с обечайкой по радиусу, равному или большему радиуса мелящих шаров. Холодное расширение интеркалированного графита проводят при температуре 40°С на протяжении 3 ч. Отщепление слоев графита проводят в планетарной мельнице в течение 60 мин.

Отличием предлагаемого устройства от известного является заполнение помольных барабанов мелющими шарами, выполнение сопряжения между торцевыми стенками и цилиндрической обечайкой по радиусу, равному или большему радиуса мелющих шаров, причем оси вращения барабанов расположены вертикально, либо под углом к оси вращения водила, при этом одна, либо обе торцовые стенки помольных барабанов выполнены сферическими.

Изобретение поясняется чертежами и графическими материалами, на которых показаны:

на фиг. 1 изображена планетарная мельница с помольными барабанами, оси вращения которых расположены вертикально;

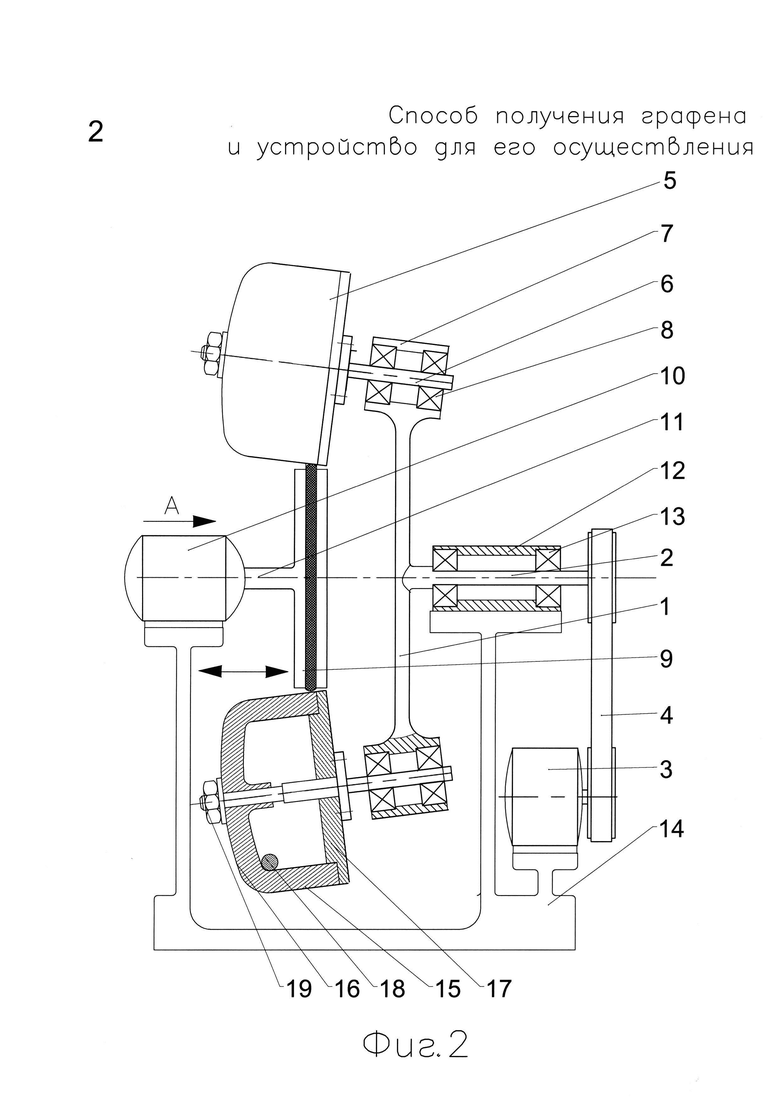

на фиг. 2 - то же, что на фиг. 1, с осями вращения помольных барабанов, расположенными под углом оси вращения водила;

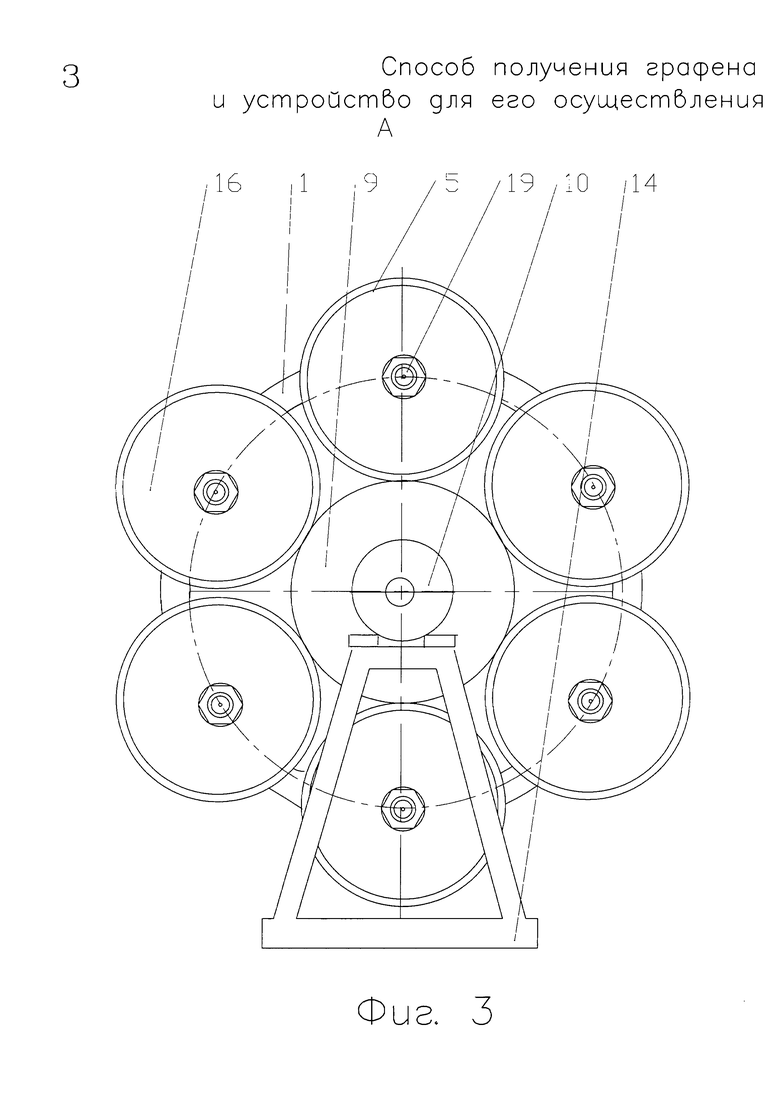

на фиг. 3 - вид по стрелке А фиг. 2, вид планетарной мельницы с торца;

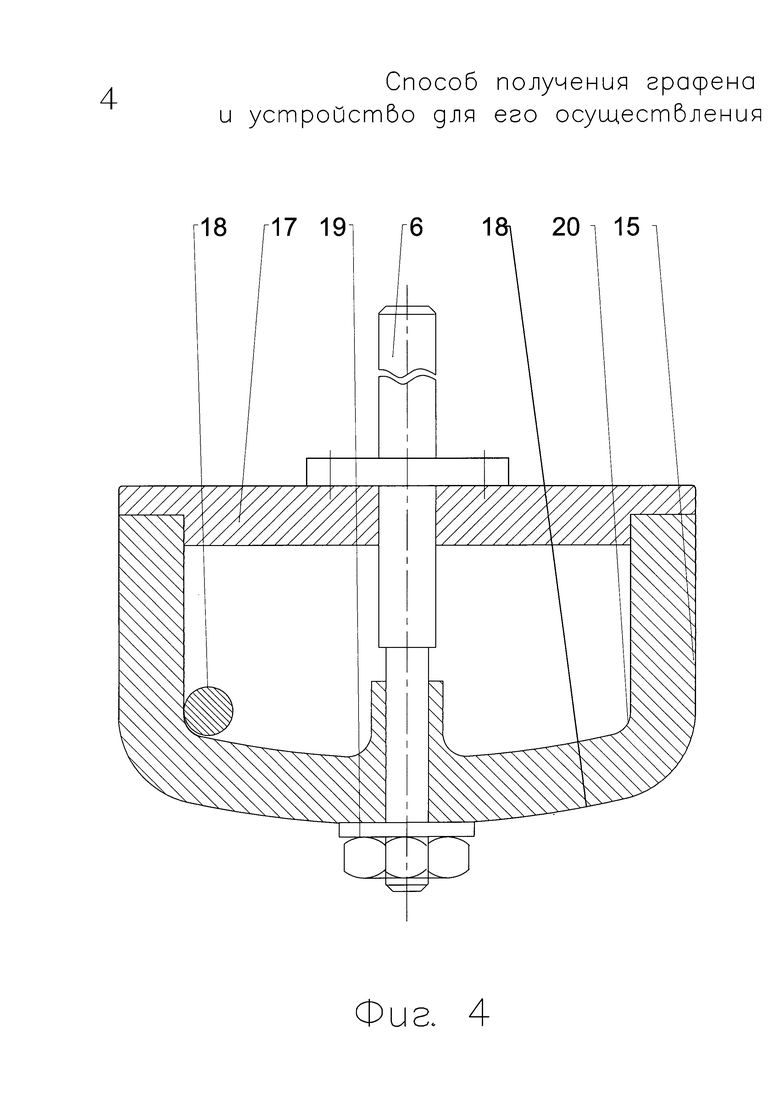

на фиг. 4 показан вариант выполнения помольного барабана с плоской крышкой;

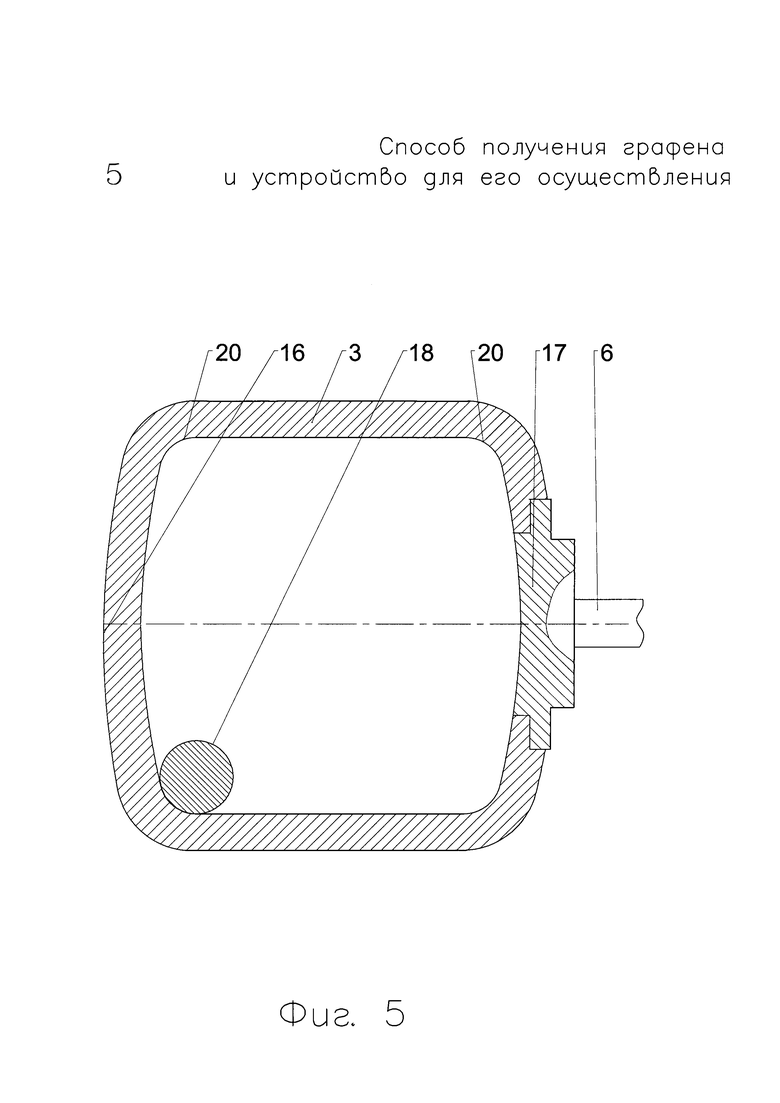

на фиг. 5 показан вариант выполнения помольного барабана со сферической;

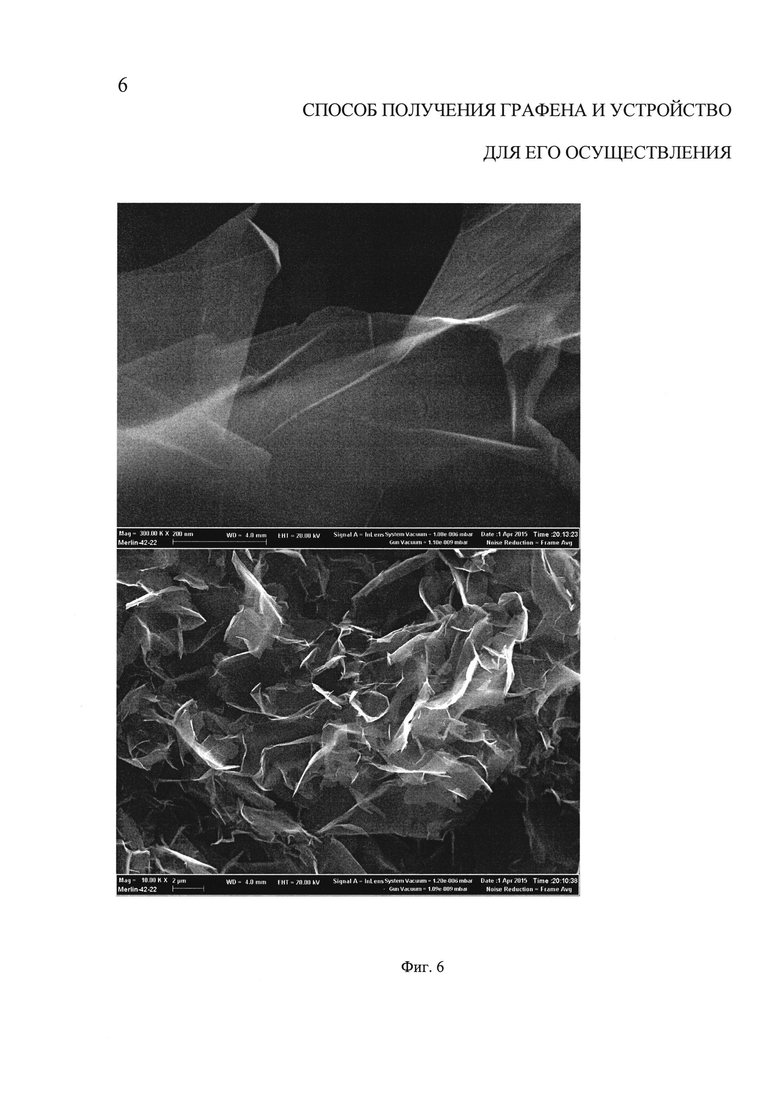

на фиг. 6 показаны СЭМ изображения графеновых нанопластинок, полученных механохимической эксфолиацией РСГ;

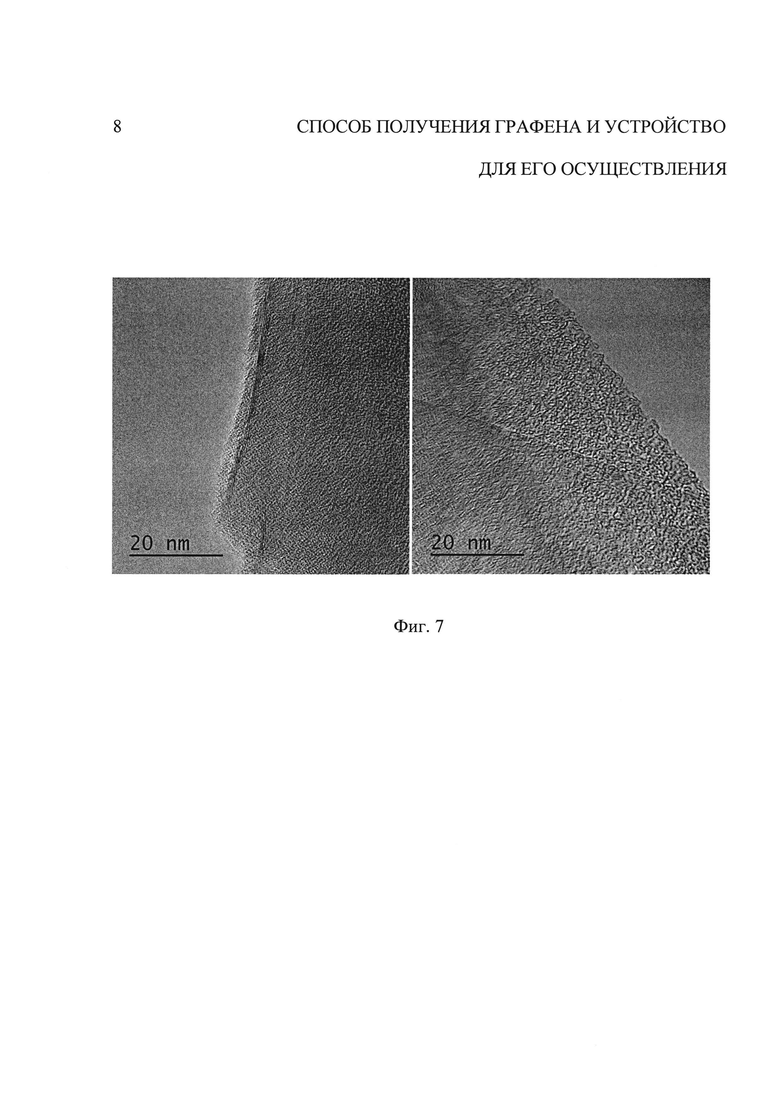

на фиг. 7 показаны ПЭМ изображения графеновых нанопластинок, полученных механохимической эксфолиацией РСГ.

Перечень позиций, указанных на чертежах

1 водило,

2 вал,

3 привод,

4 ременная передача,

5 помольный барабан,

6 вал,

7 обойма,

8 подшипник,

9 фрикционный диск,

10 привод,

11 вал,

12 корпус подшипника,

13 подшипник,

14 основание,

15 обечайка,

16 торцовая стенка,

17 крышка,

18 мелющий шар,

19 гайка,

20 сопряжение.

Способ реализуется следующим образом. Помольные барабаны 1 совершают планетарное движение за счет привода 3 водила 2 и привода независимого вращения барабанов 4. Вращение от привода 10 передается через фрикционный диск 9 помольным барабанам 5. Приводы 3 и 10 обеспечивают основные режимы движения мелящих шаров и материала в кольцевой зоне сопряжения обечайки 15 и торцовой стенки 16, помольного барабана: периодических обрушений; циркуляционного; водопадного; закритического. При этом происходит истирание интеркалированного графита в кольцевой зоне благодаря прилеганию мелющих шаров к кольцевой канавке.

Пример 1

Работоспособность планетарной мельницы, прежде всего, проверяли при измельчении кварцевого песка. Диаметр частиц исходного материала от 0,375 до 0,5 мм, скорость вращения водила 1100 об/мин. Диаметр лабораторного помольного барабана 120 мм, а ширина 25 мм. В помольный барабан загружали 100 г металлических шаров диаметром 8 мм и 20 г песка. Время измельчения изменяли от 10 до 60 мин. Гистограммы распределения частиц по размерам после обработки в помольном барабане прототипа и предлагаемом показали, что при использовании прототипа 10% частиц, после 30 мин измельчения, практически не изменили размер, что можно объяснить наличием застойных зон. При использовании предлагаемой планетарной мельницы, даже после 10 мин измельчения, нет частиц, размеры которых не уменьшились.

Пример 2

При проверке работоспособности предлагаемой планетарной мельницы для получения графена и графеносодержащих материалов применяли природный кристаллический графит марки ГСМ-2 (зольность до 0,5%). Окислительное интеркалирование графита проводили персульфатом аммония марки ЧДА в серной кислоте с содержанием 5% свободной трехокиси серы. Холодное расширение интеркалированного графита проводили при температуре 40°С на протяжении 3 ч. В процессе расширения синее вначале интеркалированное соединение графита увеличивается в объеме за счет выделения газообразного кислорода между слоями графита, что приводит к превращению кристаллов интеркалированного графита в желто-бурые червеобразные частицы длиной 1-2 см, занимающие кажущийся объем 270-280 см3/г исходного графита. По морфологии частиц полученное расширенное соединение графита (РСГ) очень похоже на терморасширенный графит, однако содержит в порах серную кислоту и сульфат аммония.

Смесь обрабатывали в предлагаемой планетарной мельнице в течение 60 мин. Спектры комбинационного рассеяния (СКР) регистрировали с помощью спектрометра комбинационного рассеяния DXR Raman Microscope Thermo Scientific, длина волны возбуждающего лазера 532 нм. Снимки образцов в сканирующем электронном микроскопе были сделаны с использованием двухлучевого сканирующего электронно-микроскопического комплекса Neon 40, Carl Zeiss. Снимки в просвечивающем электронном выполнены проф. Б.А. Кульницким (ФГУ ТИСНУМ).

Для оценки числа слоев из снимков ПЭМ подсчитывалось число слоев на фрагментах графеновых нанопластинок, изогнутых вдоль электронного пучка. Для этого рассчитались распределения числа нанопластинок в зависимости от числа слоев, взяв данные для 33 фрагментов ПЭМ-изображений, на которых можно было четко различить число слоев. Было установлено, что среднее количество слоев 3-4. Для оценки зависимости массы частиц от числа слоев умножали число частиц на число слоев, принимая тем самым, что площадь тонких и толстых нанопластинок одинакова. В результате расчета было установлено, что среднемассовое число слоев 5-6.

Планетарная мельница (фиг. 1) содержит водило 1, установленное на валу 2, соединенном с приводом 3 ременной передачей 4. На периферии водила 1 помещены помольные барабаны 5, которые своими валами 6 установлены вертикально в обоймах 7 с подшипниками 8. Обоймы 7 выполнены как гнезда на периферии водила 1, которое может быть выполнено в виде планшайбы. Наружная боковая поверхность помольных барабанов 5 кинематически взаимодействует с фрикционным диском 9, который приводится во вращение приводом 10 через вал 11. На приведенных чертежах показан вариант с фрикционной передачей крутящего момента от привода 10 на помольные барабаны 5 с помощью фрикционного диска 9. Возможны и другие эквивалентные устройства, например, с помощью зубчатой передачи с внешним, либо внутренним зацеплением. Вал 2 привода водила 1 установлен в корпусе подшипника 12 вместе с подшипниками 13. Привод диска 10, привод водила 3 и корпус подшипника 12 смонтированы на основании 14. Приводы 3 и 10 выполнены с возможностью изменения угловых скоростей вращения, например, за счет использования электродвигателей постоянного тока, либо частотного регулирования. Помольный барабан 5 выполнен в виде обечайки 15 с торцовой стенкой 16, на верхней части которой закреплена с помощью известных устройств (не показаны) крышка 17, соединенная с валом 6. Торцовая стенка 16 сопряжена с обечайкой 15 по радиусу, равному или больше радиуса загружаемых в помольный барабан 5 мелющих шаров 18.

На фиг. 2 показан вариант планетарной мельницы с горизонтальным расположением оси вращения водила 1. В этом варианте крепление крышки 17 и помольной камеры 15 с помольным барабаном 5 осуществляется посредством гайки 19, а ось 6 проходит через полость помольного барабана 5. Для осуществления мелящих шаров и материала в кольцевой зоне сопряжения 20 обечайки 15 и торцовой стенки 16, при котором происходит истирание интеркалированного графита в кольцевой зоне благодаря прилеганию мелющих шаров к кольцевой канавке оси вращения валов 7 установлены под углом 3-7° к оси водила 1.

Устройство работает следующим образом.

В помольные барабаны 5 загружается исходный материал и мелющие шары 18 и устанавливаются крышки помольных камер 17. Включаются привод водила 1 и привод 10 фрикционного диска 10, установленные на основании 14. При включении привода 3 вращение передается через ременную передачу 4, вал 2, установленный в корпусе подшипника 12 с подшипниками 13, к водилу 1. При включении привода 10 вращение через вал 11 передается диску фрикционному 9, который передает вращение помольным барабанам 5, которые своими валами 6 могут свободно вращаться в подшипниках 8 обойм 7. Так как водило 1 обеспечивает переносное движение помольных барабанов, при котором обоймы 7 вместе с водилом 1 совершают вращательное движение, на которое накладывается вращение помольных барабанов 5, то в помольных камерах 15 центробежные силы в зоне измельчения катализатора, за счет вращения водила могут достигать несколько тысяч g, т.е. вес частиц, а следовательно, нормальные и сдвигающие силы увеличиваются почти в 2000-3000 раз по сравнению с гравитационными силами. Это и обеспечивает высокое качество помола. Так как оси вращения помольных барабанов 5 расположены либо вертикально, либо под углом к оси вращения водила 1 (горизонтальный вариант), то при работе планетарной мельницы основная масса мелющих шаров 18 находится в зоне кольцевого сопряжения 20 между обечайкой 15 и торцовой стенкой 16, то за счет равенства диаметра мелющих шаров и сопряжения ударная нагрузка заменяется истиранием.

В процессе проведения экспериментов изменяли состав мелящих шаров 18. Для этого использовали двухкомпонентную и трехкомпонентную смесь из шаров с диаметрами 3, 4, 5, 6, 7 и 8 мм, причем массовую долю шаров большего диаметра изменяли от 0,1 до 0,7. В результате анализа результатов эксперимента установлено, что при массовой доле менее 0,1 требуемое время обработки на 30% больше, чем при массовой доле более 0,2. Установлено также, что при массовой доле более 0,5 наблюдается увеличение среднего размера частиц готового продукта. В зависимости от концентрации графита в исходной смеси и среднего размера частиц, массовая доля шаров большего размера, для которой требуется минимальное время механоактивации, находится в диапазоне 0,2-0,5.

Предлагаемые способ и устройство обеспечивает получение графенов и графеноподобных материалов и характеризуется простотой конструкции и стабильностью работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графеновой пены | 2024 |

|

RU2841104C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПРОТИВОМИКРОБНЫМИ СВОЙСТВАМИ НА ОСНОВЕ ОКСИДА ГРАФЕНА И НАНОЧАСТИЦ ОКСИДА МЕДИ | 2018 |

|

RU2698713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ПЛАНЕТАРНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2391140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2016 |

|

RU2657504C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОВОГО МАТЕРИАЛА | 2018 |

|

RU2693755C1 |

| Планетарная мельница непрерывного действия | 1982 |

|

SU1095994A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ СУСПЕНЗИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2743523C1 |

| Способ тонкого измельчения материалов в планетарной мельнице и устройство для его осуществления | 1990 |

|

SU1724361A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2014 |

|

RU2570069C1 |

Изобретения относятся к химической промышленности и нанотехнологии. Сначала порошок графита интеркалируют концентрированной серной кислотой, затем окисляют персульфатом аммония. Полученный интеркалированный графит подвергают холодному расширению при 40°С в течение 3 ч и последующему механическому отщеплению слоев графена в помольных барабанах планетарной мельницы, заполненных мелющими шарами, в течение 60 мин. Планетарная мельница содержит основание 14, водило 1 с приводом 3 вращения помольных барабанов 5, выполненных в виде цилиндрических обечаек 15 с торцевыми стенками 16 и крышкой 17 для загрузки расширенного графита и выгрузки готового продукта. Барабаны 5 заполнены мелющими шарами. Сопряжение между торцевыми стенками 16 и цилиндрической обечайкой 15 выполнено по радиусу, равному или большему радиуса мелющих шаров. Оси вращения барабанов 5 расположены вертикально либо под углом к оси вращения водила 1. Одна либо обе торцевые стенки 16 помольных барабанов 5 выполнены сферическими. В помольные барабаны 5 загружены дополнительные мелющие шары с диаметром не менее чем на 20% меньше диаметра мелющего шара (dш), и массовая доля которых 0,2-0,5 от общей массы шаров. Повышается производительность процесса получения графенов и графеноподобных материалов, упрощается конструкция планетарной мельницы и обеспечивается стабильность её работы. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ получения графена путем проведения окислительного интеркалирования порошка графита концентрированной серной кислотой с последующим окислением под воздействием персульфата аммония, холодное расширение полученного интеркалированного графита и последующее механическое отщепление слоев графена, отличающийся тем, что механическое отщепление слоев графена проводят в помольных барабанах планетарной мельницы, заполненных мелющими шарами, причем оси вращения барабанов располагают вертикально либо под углом к оси вращения водила, при этом одну или обе торцевые стенки помольных барабанов выполняют сферическими и сопряженными с обечайкой по радиусу, равному или большему радиуса мелющих шаров.

2. Способ получения графена по п. 1, отличающийся тем, что холодное расширение интеркалированного графита проводят при температуре 40°С на протяжении 3 ч.

3. Способ получения графена по п. 1, отличающийся тем, что отщепление слоев графена проводят в планетарной мельнице в течение 60 мин.

4. Планетарная мельница для осуществления способа получения графена по п. 1, содержащая основание, водило с приводом вращения помольных барабанов, выполненных в виде цилиндрических обечаек с торцевыми стенками и крышкой для загрузки исходного материала и выгрузки готового продукта, а также приводы вращения барабанов относительно собственных осей, отличающаяся тем, что помольные барабаны заполнены мелющими шарами, сопряжение между торцевыми стенками и цилиндрической обечайкой выполнено по радиусу, равному или большему радиуса мелющих шаров, причем оси вращения барабанов расположены вертикально либо под углом к оси вращения водила, при этом одна либо обе торцевые стенки помольных барабанов выполнены сферическими.

5. Планетарная мельница по п. 4, отличающаяся тем, что в помольные барабаны загружаются дополнительно мелющие шары с диаметром не менее чем на 20% меньше диаметра мелющего шара (dш) и массовая доля этих шаров составляет 0,2-0,5 от общей массы шаров.

| A.V.MELEZHYK, A.G.TKACHEV, Synthesis of graphene nanoplatelets from peroxosulfate graphite intercalation compounds, Nanosystems: Physics, Chemistry, Mathematics, 2014, v | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

| Предварительно напряженная железобетонная плита | 1948 |

|

SU83433A1 |

| Устройство для измельчения материалов | 1982 |

|

SU1072893A1 |

| RU 2056169 C1, 20.03.1996 | |||

| ПЛАНЕТАРНАЯ МЕЛЬНИЦА | 2009 |

|

RU2415716C1 |

| US 5364036 A, 15.11.1994 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2018-03-26—Публикация

2016-02-25—Подача