Изобретение относится к области исследования теплофизических характеристик теплоизоляционных материалов.

Известен способ измерения теплофизических свойств твердых материалов методом плоского мгновенного источника тепла [Пономарев, С.В. Теоретические и практические основы теплофизических измерений: монография / под ред. С.В. Пономарева. – М.: ФИЗМАТЛИТ, 2008. - 408с.], заключающийся в том, что из исследуемого материала изготавливают три пластины, причём одну тонкую толщиной x0 размещают между двумя массивными, толщина которых в десять-двадцать раз превышает x0. Между нижней массивной и тонкой пластинами размещают плоский электронагреватель, изготовленный из тонкой нихромовой (манганиновой) проволоки, а датчик температуры, изготовленный из медной проволоки, располагают на расстоянии x= x0 от нагревателя. Полученную систему предварительно выдерживают при заданной начальной температуре Т0 не менее двух часов. Активная часть эксперимента начинается в тот момент времени, когда на электронагреватель подаётся короткий электрический импульс. За время действия этого импульса в единице площади плоского нагревателя выделяется количество тепла Qп. В течение активной стадии эксперимента осуществляют измерение и регистрацию температуры в точке x= x0, определяют максимальное значение температуры Тmax. Активную стадию эксперимента завершают при τ >τmax, где τmax – момент времени, соответствующий достижению максимального значения температуры Tmax. По полученным данным (x0, Qn, Tmax, τmax) вычисляют искомые теплофизические свойства исследуемого материала.

Недостатком данного способа является то, что значение момента времени τ = τmax по экспериментальным данным определяется с высокой относительной погрешностью, зачастую достигающей величины (15...20)%.

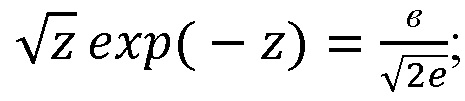

Известен способ измерения теплофизических свойств твердых материалов методом плоского мгновенного источника тепла [Патент РФ № 2534429, кл. G01N25/18, 2014], заключающийся в том, что образец исследуемого материала изготавливают в виде трех пластин, причем тонкую пластину толщиной x0 размещают между двумя массивными, толщина которых в десять-двадцать раз превышает x0. В плоскости x= 0 между нижней массивной и тонкой пластинами размещают плоский электронагреватель, изготовленный из пермаллоевой фольги, а термоэлектрический преобразователь располагают в другой плоскости на расстоянии x= x0 от нагревателя между верхней массивной и тонкой пластинами. Полученную систему предварительно выдерживают при заданной начальной температуре Т0, затем на электронагреватель подают короткий электрический импульс. В течение активной стадии эксперимента осуществляют измерение и регистрацию температуры в точке x= x0 с постоянным шагом во времени, определяют максимальное значение температуры Тmax. После достижения максимального значения температуры Тmax активную стадию эксперимента заканчивают, когда разность температур (Ti–T0) становится меньше величины б(Tmax–T0). Затем рассчитывают значение температуры  =в(Tmax-T0)+T0, соответствующее заданному значению параметра в, определяют четыре ближайших к

=в(Tmax-T0)+T0, соответствующее заданному значению параметра в, определяют четыре ближайших к  значения Tj-1<Tj, Tj≤

значения Tj-1<Tj, Tj≤ ,Tj+1>

,Tj+1> , Tj+2>Tj+1, вычисляют параметры b0, b1 зависимости T= b0+b1τ методом наименьших квадратов по четырем парам значений (τj-1, Tj-1), (τj, Tj), (τj+1, Tj+1), (τj+2, Tj+2), определяют момент времени τ' как корень уравнения

, Tj+2>Tj+1, вычисляют параметры b0, b1 зависимости T= b0+b1τ методом наименьших квадратов по четырем парам значений (τj-1, Tj-1), (τj, Tj), (τj+1, Tj+1), (τj+2, Tj+2), определяют момент времени τ' как корень уравнения  = b0+b1τ, а искомые теплофизические свойства рассчитывают по формулам:

= b0+b1τ, а искомые теплофизические свойства рассчитывают по формулам:

где а – температуропроводность исследуемого материала; cc - объемная теплоемкость исследуемого материала;  - теплопроводность исследуемого материала;

- теплопроводность исследуемого материала;  - количество тепла, мгновенно выделившееся в единице площади плоского нагревателя в момент начала активной стадии эксперимента;

- количество тепла, мгновенно выделившееся в единице площади плоского нагревателя в момент начала активной стадии эксперимента;  - больший корень уравнения

- больший корень уравнения  значение параметра

значение параметра  выбирают из диапазона 0,95..0,98; значение параметра в выбирают из диапазона 0,3..0,6, причем оптимальным является значение вопт = 0,498.

выбирают из диапазона 0,95..0,98; значение параметра в выбирают из диапазона 0,3..0,6, причем оптимальным является значение вопт = 0,498.

Недостатком данного способа является то, что в математической модели температурного поля внутренний источник теплоты задается в виде плоского мгновенного импульса, хотя в действительности теплота подводится к нагревателю в течение промежутка времени  , где фи - длительность реального (не мгновенного) теплового импульса, подводимого к нагревателю.

, где фи - длительность реального (не мгновенного) теплового импульса, подводимого к нагревателю.

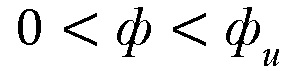

Наиболее близким техническим решением является способ измерения теплофизических свойств теплоизоляционных материалов методом плоского импульсного источника теплоты [Патент РФ № 2601234, кл. G01N25/18, 2016], заключающийся в том, что образец исследуемого материала изготавливают в виде трёх пластин, причём тонкую пластину размещают между двумя массивными. Между нижней массивной и тонкой пластинами размещают плоский электронагреватель, а термоэлектрический преобразователь располагают между верхней массивной и тонкой пластинами. Полученную систему предварительно выдерживают при заданной начальной температуре, затем на электронагреватель подают электрический импульс, длительность которого находится в диапазоне  В течение активной стадии эксперимента осуществляют измерение и регистрацию температуры с постоянным шагом во времени, определяют максимальное значение температуры, рассчитывают значение температуры

В течение активной стадии эксперимента осуществляют измерение и регистрацию температуры с постоянным шагом во времени, определяют максимальное значение температуры, рассчитывают значение температуры  и момент времени τ'. Затем определяют ориентировочные значения коэффициентов температуропроводности aор и теплопроводности λор исследуемого материала при заданном ориентировочном значении параметра

и момент времени τ'. Затем определяют ориентировочные значения коэффициентов температуропроводности aор и теплопроводности λор исследуемого материала при заданном ориентировочном значении параметра  находят оптимальные значения параметра

находят оптимальные значения параметра  конструкционных размеров

конструкционных размеров  и оптимальную длительность теплового импульса

и оптимальную длительность теплового импульса  Толщину средней пластины рассчитывают как

Толщину средней пластины рассчитывают как  а затем, путем проведения серии экспериментов, осуществляют измерения и последующую обработку полученных данных и, в результате, получают значения искомых коэффициентов температуропроводности a и теплопроводности λ исследуемого материала.

а затем, путем проведения серии экспериментов, осуществляют измерения и последующую обработку полученных данных и, в результате, получают значения искомых коэффициентов температуропроводности a и теплопроводности λ исследуемого материала.

Недостатком данного способа является то, что в процессе обработки измерительной информации из имеющегося достаточно большого массива используют ограниченный объем экспериментальных данных, соответствующих «оптимальным условиям» измерения.

Техническая задача изобретения – повышение точности определения искомых теплофизических свойств за счёт уменьшения влияния случайных погрешностей измерения непосредственно определяемых в ходе эксперимента физических величин (разностей температур).

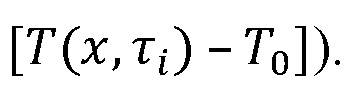

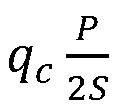

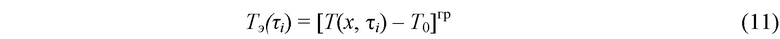

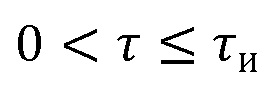

Техническая задача достигается тем, что в способе измерения теплофизических свойств теплоизоляционных материалов методом плоского импульсного источника теплоты с использованием большего объёма экспериментальных данных, заключающемся в том, что изготавливают образец исследуемого материала в виде трёх пластин, причём верхняя и нижняя пластины должны иметь размеры H×H×L , а средняя пластина -H×H×l, где H - размеры плоского квадратного электронагревателя, L = 50…70 мм, l= 3...6 мм; между нижней и средней пластинами размещают электронагреватель, а термоэлектрический преобразователь располагают между средней и верхней пластинами; образец помещают в воздушный термостат, и на подготовительной стадии эксперимента выдерживают образец при заданной начальной температуре T0 в течение промежутка времени, достаточного для того, чтобы во всех внутренних точках образца установилось заданное значение температуры T0 , после начала активной стадии эксперимента в течение заданного промежутка времени  на плоский электронагреватель подают постоянную мощность P и, по сигналу термопары, регистрируют изменение во времени как экспериментально измеренных значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] на расстоянии x = l от нагревателя, так и значения моментов времени τi, соответствующие этим измеренным разностям температур Tэ(l,τi) = [T(l,τi) –T0], в процессе активной стадии по полученным экспериментальным данным определяют максимальное значение разности температур Tэ(l,τmax) =[Tmax–T0] =[T(l,τmax) –T0], а после этого продолжают регистрацию текущих значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] и соответствующих им значений моментов времени τi, причём контролируют значение параметра

на плоский электронагреватель подают постоянную мощность P и, по сигналу термопары, регистрируют изменение во времени как экспериментально измеренных значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] на расстоянии x = l от нагревателя, так и значения моментов времени τi, соответствующие этим измеренным разностям температур Tэ(l,τi) = [T(l,τi) –T0], в процессе активной стадии по полученным экспериментальным данным определяют максимальное значение разности температур Tэ(l,τmax) =[Tmax–T0] =[T(l,τmax) –T0], а после этого продолжают регистрацию текущих значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] и соответствующих им значений моментов времени τi, причём контролируют значение параметра

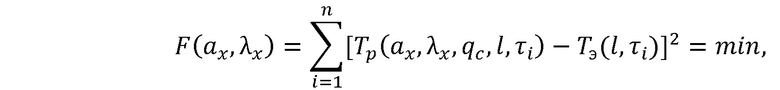

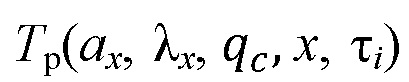

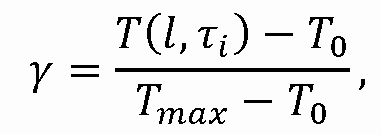

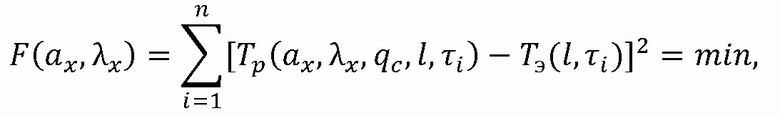

представляющего собой отношение текущего значения разности температур [T(l,τi) –T0], имеющего место в момент времени τi, к максимальному значению [Tmax–T0] =[T(l,τmax) –T0] разности температур в момент времени τ = τmax, в отличие от прототипа, активную стадию эксперимента завершают, как только значение параметра γ становится меньше заранее заданной величины γк из диапазона (0,9...0,8), причём последнее зарегистрированное значение момента времени τi принимают в качестве конечного значения момента времени τn, далее по зарегистрированным экспериментальным данным τi, Tэ(l,τi) = [T(l,τi)–T0], i =1...n, рассчитывают искомые значения коэффициента температуропроводности ax и теплопроводности λx исследуемого материала с использованием алгоритма, предусматривающего перебор значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax и минимизацию целевой функции

а в качестве искомых значений теплофизических свойств принимается та пара значений λх, ах, при которых достигается минимум целевой функции

Физическая модель измерительного устройства представляет собой ячейку, в которую помещают образец, состоящий из трёх пластин: нижней, средней и верхней. Наиболее высокие требования предъявляются к точности изготовления:

- средней пластины заданной толщины x, верхняя и нижняя грани которой должны быть выполнены строго параллельно друг другу и тщательно отшлифованы;

- верхняя грань нижней пластины и нижняя грань верхней пластины также должны быть тщательно отшлифованы с целью снижения теплового сопротивления в местах их контакта с нижней и верхней гранями средней пластины.

Между нижней и средней пластинами размещают малоинерционный плоский электронагреватель, а между средней и верхней пластинами устанавливают первичный измерительный преобразователь температуры, например, термопару.

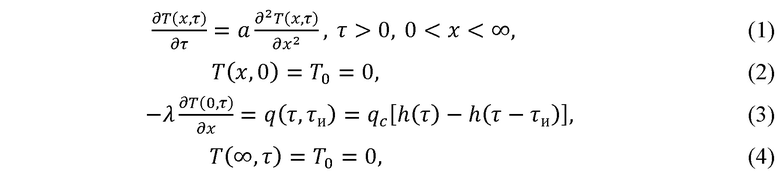

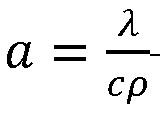

Математическая модель температурного поля T(x,τ) в плоском образце (в случае использования импульсного плоского источника теплоты) может быть записана в виде:

где T(x, τ) - температура исследуемого образца в плоскости с координатой x в момент времени τ, отсчитываемый с момента начала активной стадии эксперимента;  – коэффициент температуропроводности; c – удельная теплоёмкость, ρ – плотность исследуемого материала, λ – коэффициент теплопроводности,

– коэффициент температуропроводности; c – удельная теплоёмкость, ρ – плотность исследуемого материала, λ – коэффициент теплопроводности,  импульсный плоский источник теплоты;

импульсный плоский источник теплоты;  – тепловой поток, подводимый к образцу через поверхность x=0 в течение промежутка времени

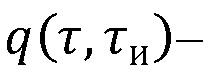

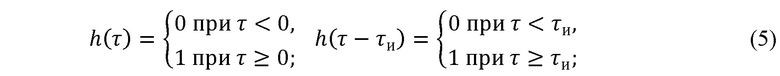

– тепловой поток, подводимый к образцу через поверхность x=0 в течение промежутка времени  h(τ), h(τ-τи) – единичные асимметричные ступенчатые функции, задаваемые соотношениями:

h(τ), h(τ-τи) – единичные асимметричные ступенчатые функции, задаваемые соотношениями:

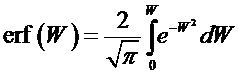

τи – длительность теплового импульса q(τ, τи).

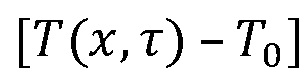

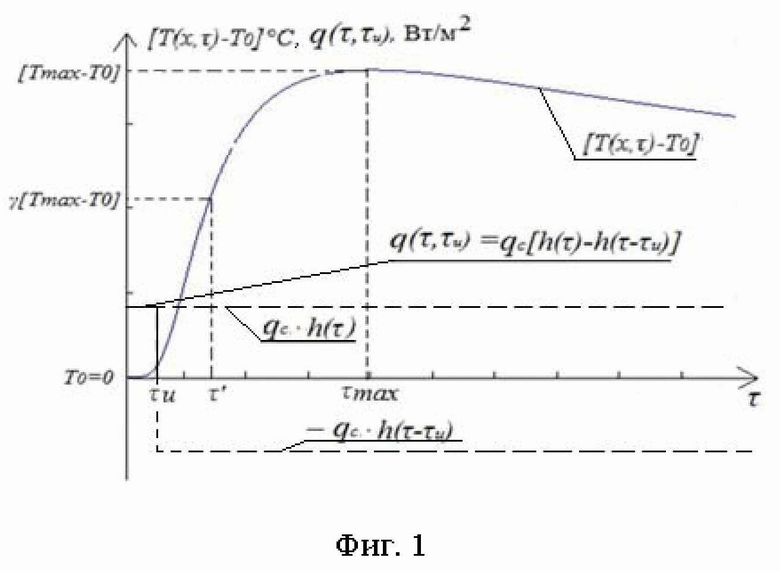

Используемое в математической модели (1)-(4) граничное условия 2-го рода в виде соотношения (3) графически проиллюстрировано на фиг. 1.

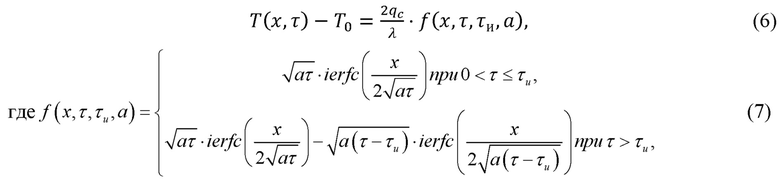

На основе использования принципа суперпозиции, решение краевой задачи (1) - (4) с учётом граничное условия (3) принимает вид

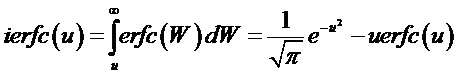

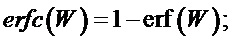

– специальная функция, представляющая собой интеграл от функции

– специальная функция, представляющая собой интеграл от функции

– функция ошибок Гаусса.

– функция ошибок Гаусса.

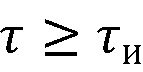

Для времени  решение (6) с учетом (7) принимает вид

решение (6) с учетом (7) принимает вид

где  – безразмерные функции, зависящие от

– безразмерные функции, зависящие от  причем,

причем,

График зависимости (8) также приведён на фиг. 1.

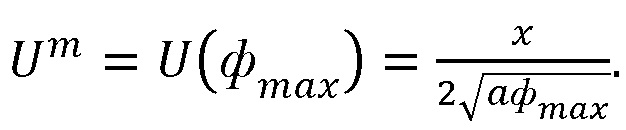

Из фиг. 1 видно, что рассчитанное по формуле (8) изменение разности температур  в момент времени

в момент времени  достигает максимальное значение

достигает максимальное значение  причём, этому моменту времени τ = τmax соответствует определённое значение безразмерной функции

причём, этому моменту времени τ = τmax соответствует определённое значение безразмерной функции

Разработанный алгоритм обработки экспериментальной информации базируется на использовании большего количества экспериментальных точек (практически всего массива экспериментально измеренных значений разностей температур  В процессе эксперимента (при измеренном или известном расстоянии x между линейным нагревателем и термопарой, а также при измеренном или заданном значении теплового потока

В процессе эксперимента (при измеренном или известном расстоянии x между линейным нагревателем и термопарой, а также при измеренном или заданном значении теплового потока  регистрируют элементы массива – в виде экспериментально измеренных в моменты времени τi значений разностей температур

регистрируют элементы массива – в виде экспериментально измеренных в моменты времени τi значений разностей температур

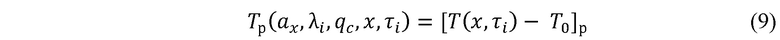

Далее подбирают наилучшие пары искомых значений коэффициентов тепло- и температуропроводности λх, ах, при которых вычисленные по формуле (8)для тех же значений координаты x, теплового потока  и моментов времени τi, i=1, 2, …,N, расчётные значения разностей температур

и моментов времени τi, i=1, 2, …,N, расчётные значения разностей температур

наиболее близки к экспериментально измеренным значениям Тэ(τi).

При практическом решении этой задачи в процессе перебора значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax осуществляют вычисление и минимизацию целевой функции в виде суммы квадратов отклонений

В качестве искомых значений теплофизических свойств принимается та пара значений λх, ах, при которых достигается минимум целевой функции (10).

При указании диапазонов изменения теплофизических свойств необходимо учитывать предварительную информацию об ожидаемых значениях λх, ах, полученные, например численно - аналитическими методами, или приблизительно измеренные на менее точном измерительном устройстве.

Процедура численного моделирования процесса обработки экспериментальных данных включает следующие этапы:

1) задание пары значений теплофизических свойств λт, ат, соответствующих определённому материалу и принимаемых в качестве точных (при расчётах использованы известные значения теплофизических свойств полиметилметакрилата);

2) при заданных точных значениях теплофизических свойств вычисление (с постоянным шагом Δτ во времени) значений разностей температур Тэ(x, τi) по формуле (8) с последующей регистрацией элементов массива этих значений разностей температур и регистрацией массива Тэ(x, τi), i = 1, 2 , …, N, соответствующих моментов времени τi;

3) внесение случайных относительных погрешностей в элементы массива Т(x, τi) – Т0. Для внесения в зарегистрированные значения элементов массива Т(x, τi) – Т0 случайных относительных погрешностей порядка 100/А процентов, где А=50, т. е. в пределах 2 %, каждый элемент массива умножали на число А, затем (с использованием функции округления чисел) отбрасывали дробные части полученных элементов массива и делили результаты округления на число А. В результате получали загрублённые (по отношению к первоначально рассчитанным исходным (точным) значениям Т(x, τi)–Т0 значения [Т(x, τi)–Т0]гр элементов массива, в которые внесены случайные относительные погрешности порядка 2%;

4) полученные загрублённые значения элементов массива использовали при численном моделировании в качестве экспериментально измеренных значений, т. е. считали, что

5) в процессе перебора значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax вычисляли и минимизировали целевую функцию (10), где  (см. формулу (9)) – рассчитанные по формуле (8) разности температур, соответствующие моментам времени τi, i=1, 2, …,N, при заданных (на каждом этапе расчетов) значениях теплофизических свойств λх, ах; Тэ(τi) определяется формулой (11) и представляет псевдоэкспериментальные значения элементов массива, соответствующие моментам времени τi,i=1, 2, …,N. Затем находили искомую пару значений теплофизических свойств, при которых достигается минимум целевой функции (10).

(см. формулу (9)) – рассчитанные по формуле (8) разности температур, соответствующие моментам времени τi, i=1, 2, …,N, при заданных (на каждом этапе расчетов) значениях теплофизических свойств λх, ах; Тэ(τi) определяется формулой (11) и представляет псевдоэкспериментальные значения элементов массива, соответствующие моментам времени τi,i=1, 2, …,N. Затем находили искомую пару значений теплофизических свойств, при которых достигается минимум целевой функции (10).

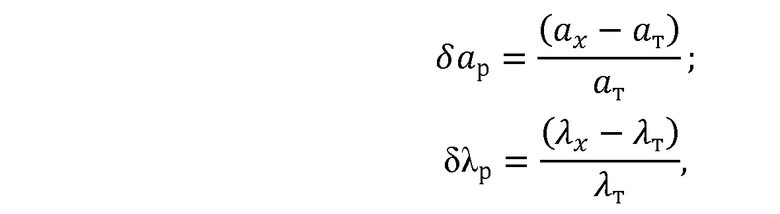

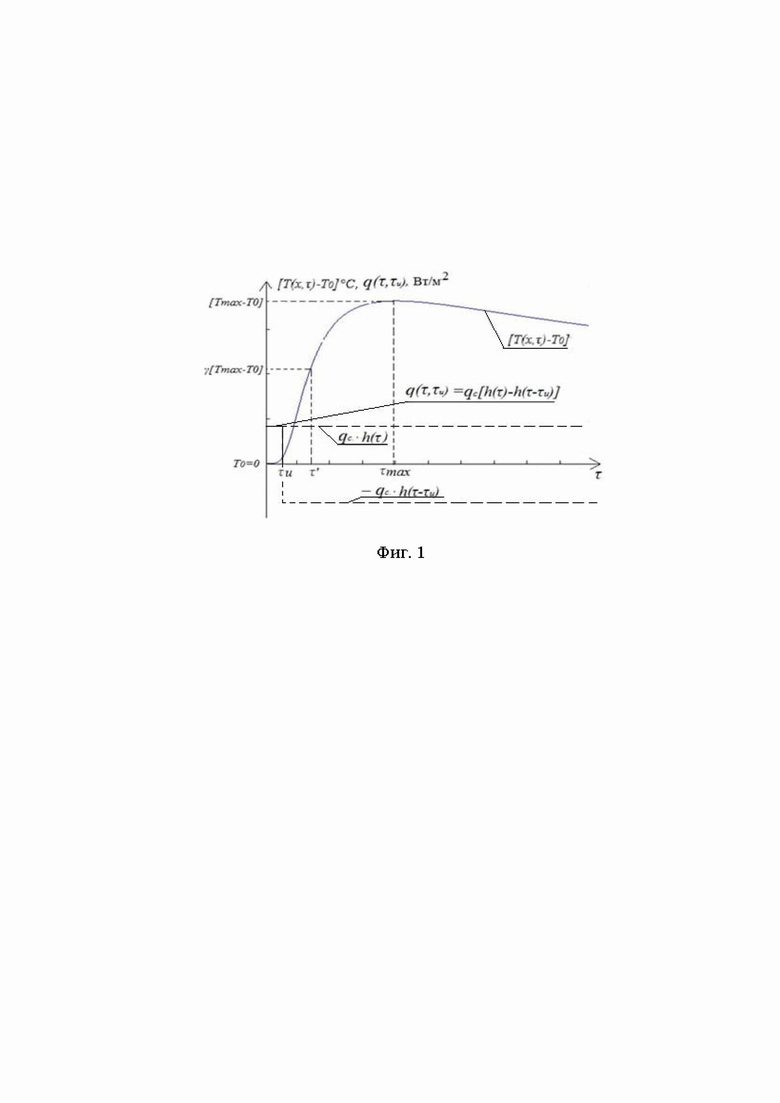

Для нахождения количества экспериментальных точек N, обеспечивающего требуемую точность определения искомых теплофизических свойств в процессе обработки данных сначала вычисляются относительные погрешности (неопределённости расчёта искомых величин) δλр, δар полученных значений коэффициентов λх, ах:

а затем вычисляется сумма этих погрешностей

δλ р+δар.

При этом значения искомых величин рассчитываются при количестве экспериментальных точек N=20, 40, 60, 80, 100, 120.

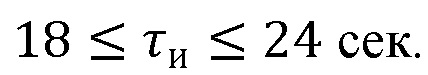

На фиг. 2 приведена зависимость суммарной погрешности δλр+δар от количества N экспериментальных точек.

Из фиг. 2 видно, что при увеличении количества используемых экспериментальных точек сумма двух погрешностей δλр + δар уменьшается, причём, если при N=20 суммарная относительная погрешность алгоритма обработки данных δλр + δар≈0,8 %, то при N=50 и более погрешность алгоритма обработки не превышает величины 0,25 %. При числе экспериментальных точек N=80 суммарная погрешность измерения теплофизических свойств исследуемого материала, обусловленная алгоритмом обработки экспериментальных данных, находится на уровне 0,1 %.

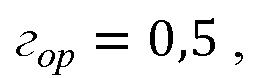

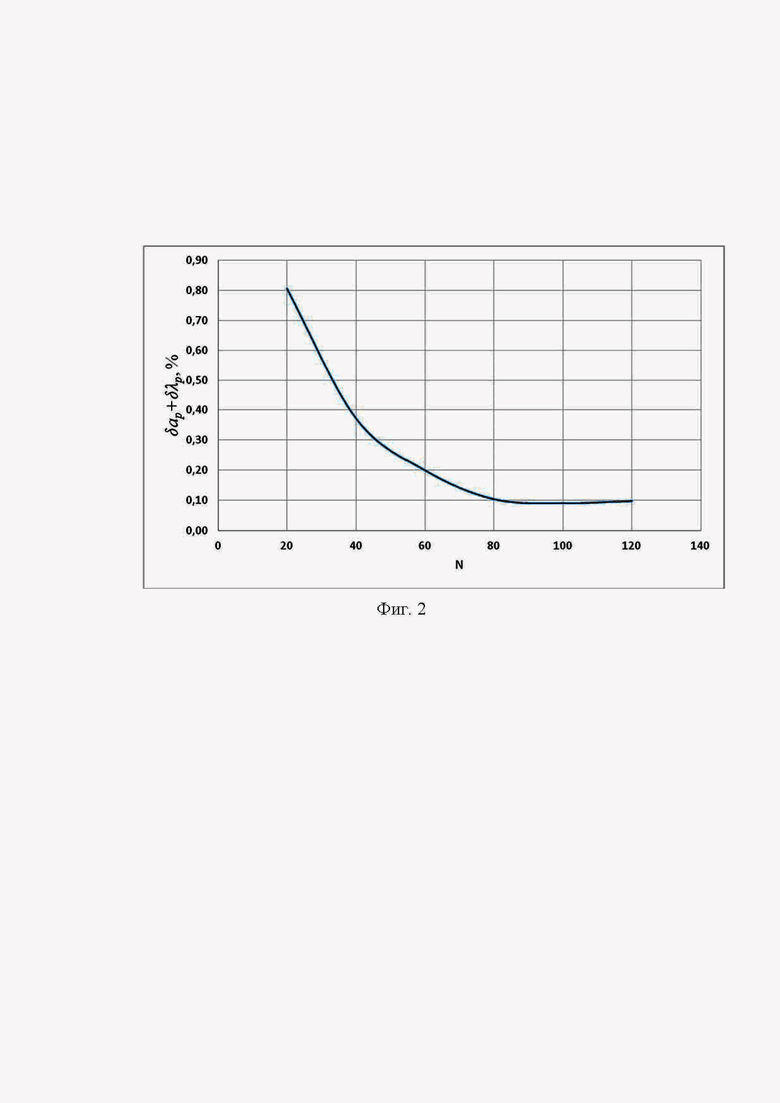

При разработке новых методов измерения теплофизических свойств веществ одним из существенных пожеланий потенциальных заказчиков – потребителей является требование сократить длительность проведения активной части эксперимента. В связи с этим необходимо определить условия окончания эксперимента, при которых длительность активной стадии эксперимента будет минимальна, а погрешности измерения искомых значений теплофизических свойств будут находиться на приемлемом уровне. При этом надо определить зависимость погрешности измерения теплофизических свойств исследуемого материала от момента времени τк окончания эксперимента. Причём, этот момент времени τк в свою очередь зависит от значения параметра

представляющего собой отношение текущего значения разности температур [T(x,τк)–T0], имеющего место в момент времени τк окончания эксперимента, к максимальному значению [Tmax–T0] =[T(x,τmax) –T0] разности температур в момент времени τ=τmax . В процессе решения этой задачи была рассчитана зависимость δλр + δар=F(γ), представленная на фиг. 3.

Представленная на фиг. 3 зависимость позволила определить значение параметра γ = (0,9...0,8), при котором достигается минимальная продолжительность эксперимента при приемлемой погрешности (порядка 0,2%) алгоритма обработки результатов измерения искомых значений теплофизических свойств исследуемого материала.

На основании данных, представленных на фиг. 3, можно сформулировать следующие рекомендации по осуществлению измерительных операций с применением предлагаемого метода плоского импульсного источника теплоты с обработкой большего числа экспериментальных данных:

а) изготавливают образец исследуемого материала в виде трех пластин, между этими пластинами размещают плоский нагреватель и термопару, а затем дожидаются достижения равномерного распределения температурного поля  внутри образца исследуемого материала;

внутри образца исследуемого материала;

б) в течение заданного промежутка времени  на плоский электронагреватель подают постоянную мощность и, по сигналу термопары, регистрируют изменение во времени разности температур [T(x,τ) – T0] и значения моментов времени τ, соответствующие этим измеренным разностям температур [T(x,τ) – T0];

на плоский электронагреватель подают постоянную мощность и, по сигналу термопары, регистрируют изменение во времени разности температур [T(x,τ) – T0] и значения моментов времени τ, соответствующие этим измеренным разностям температур [T(x,τ) – T0];

в) по полученным экспериментальным данным определяют максимальное значение разности температур  , а после этого продолжают регистрацию текущих значений разностей температур

, а после этого продолжают регистрацию текущих значений разностей температур  и соответствующих им значений моментов времени τ и контролируют значение параметра

и соответствующих им значений моментов времени τ и контролируют значение параметра

представляющего собой отношение текущего значения разности температур [T(x,τ)–T0], имеющего место в момент времени τ, к максимальному значению [Tmax–T0] =[T(x,τmax) –T0] разности температур в момент времени τ = τmax;

г) активную стадию эксперимента завершают, как только значение параметра γ становится меньше заранее заданной величины γ < γк = (0,9 ... 0,8), причём последнее зарегистрированное значение момента времени τпринимают в качестве конечного значения момента времени τк;

д) по зарегистрированным экспериментальным данным τi, [T(x,τi)–T0], i =1,..., n, с учётом измеренного значения x и вычисленной величины теплового потока  рассчитывают искомые значения коэффициента температуропроводности ax и теплопроводности λx исследуемого материала с использованием изложенного выше алгоритма; этот алгоритм предусматривает перебор значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax и минимизацию целевой функции (10). В качестве искомых значений теплофизических свойств принимается та пара значений λх, ах, при которых достигается минимум целевой функции (10).

рассчитывают искомые значения коэффициента температуропроводности ax и теплопроводности λx исследуемого материала с использованием изложенного выше алгоритма; этот алгоритм предусматривает перебор значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax и минимизацию целевой функции (10). В качестве искомых значений теплофизических свойств принимается та пара значений λх, ах, при которых достигается минимум целевой функции (10).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ АНИЗОТРОПНЫХ МАТЕРИАЛОВ МЕТОДОМ ЛИНЕЙНОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ | 2015 |

|

RU2613194C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ | 2015 |

|

RU2601234C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО МГНОВЕННОГО ИСТОЧНИКА ТЕПЛА | 2013 |

|

RU2534429C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2374631C2 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ МАТЕРИАЛОВ | 2004 |

|

RU2250454C1 |

| СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ТЕПЛОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК ТВЕРДЫХ И ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2178166C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324166C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОЕМКОСТИ И ВРЕМЕНИ РЕЛАКСАЦИИ ТЕМПЕРАТУРНОГО ПОЛЯ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 1994 |

|

RU2083978C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОПРОВОДНОСТИ И ТЕМПЕРАТУРОПРОВОДНОСТИ ТВЕРДОГО ТЕЛА ПРИ НЕСТАЦИОНАРНОМ ТЕПЛОВОМ РЕЖИМЕ | 2011 |

|

RU2460063C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ТЕМПЕРАТУРОПРОВОДНОСТИ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ РЕГУЛЯРНОГО РЕЖИМА ТРЕТЬЕГО РОДА | 2011 |

|

RU2478939C1 |

Изобретение относится к области исследования теплофизических характеристик теплоизоляционных материалов. Предложен способ измерения теплофизических свойств теплоизоляционных материалов методом плоского импульсного источника теплоты с использованием большего объёма экспериментальных данных, который заключается в том, что изготавливают образец исследуемого материала в виде трёх пластин. Верхняя и нижняя пластины должны иметь размеры H×H×L, а средняя пластина - H×H×l, где H - размер плоского квадратного электронагревателя, L = 50…70 мм, l = 3...6 мм. Между нижней и средней пластинами размещают электронагреватель, а термоэлектрический преобразователь располагают между средней и верхней пластинами. Образец помещают в воздушный термостат, и на подготовительной стадии эксперимента выдерживают образец при заданной начальной температуре T0 в течение промежутка времени, достаточного для того, чтобы во всех внутренних точках образца установилось заданное значение температуры T0. После начала активной стадии эксперимента в течение заданного промежутка времени 0<ф≤фи на плоский электронагреватель подают постоянную мощность и, по сигналу термопары, регистрируют изменение во времени экспериментально измеренных значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] на расстоянии x = l от нагревателя и значения моментов времени τi, соответствующие этим измеренным разностям температур. В процессе активной стадии по полученным экспериментальным данным определяют максимальное значение разности температур Tэ(l,τmax) =[Tmax–T0] =[T(l,τmax) –T0], после чего продолжают регистрацию текущих значений разностей температур и соответствующих им значений моментов времени. При этом контролируют значение параметра γ, представляющего собой отношение текущего значения разности температур [T(l,τi) –T0], имеющего место в момент времени τi, к максимальному значению [Tmax–T0] =[T(l,τmax) –T0] разности температур в момент времени τ =τmax. Активную стадию эксперимента завершают, как только значение параметра γ становится меньше заранее заданной величины γк из диапазона (0,9...0,8), причём последнее зарегистрированное значение момента времени τi принимают в качестве конечного значения момента времени τn. Затем по зарегистрированным экспериментальным данным τi,Tэ(l,τi) = [T(l,τi)–T0], i=1,...,n, рассчитывают искомые значения коэффициента температуропроводности ax и теплопроводности λx исследуемого материала с использованием алгоритма, предусматривающего перебор значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax и минимизацию целевой функции, а в качестве искомых значений теплофизических свойств принимается та пара λх, ах, при которых достигается минимум целевой функции F(ax,λx). Технический результат изобретения – повышение точности определения теплофизических свойств теплоизоляционного материала за счёт уменьшения влияния случайных погрешностей измерения, непосредственно определяемых в ходе эксперимента физических величин (разностей температур). 3 ил.

Способ измерения теплофизических свойств теплоизоляционных материалов методом плоского импульсного источника теплоты с использованием большего объёма экспериментальных данных, заключающийся в том, что изготавливают образец исследуемого материала в виде трёх пластин, причём верхняя и нижняя пластины должны иметь размеры H×H×L , а средняя пластина - H×H×l, где H - размеры плоского квадратного электронагревателя, L = 50…70 мм, l = 3...6 мм; между нижней и средней пластинами размещают электронагреватель, а термоэлектрический преобразователь располагают между средней и верхней пластинами; образец помещают в воздушный термостат, и на подготовительной стадии эксперимента выдерживают образец при заданной начальной температуре T0 в течение промежутка времени, достаточного для того, чтобы во всех внутренних точках образца установилось заданное значение температуры T0, после начала активной стадии эксперимента в течение заданного промежутка времени 0<ф≤фи на плоский электронагреватель подают постоянную мощность P и, по сигналу термопары, регистрируют изменение во времени экспериментально измеренных значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] на расстоянии x = l от нагревателя и значения моментов времени τi, соответствующие этим измеренным разностям температур Tэ(l,τi) = [T(l,τi) –T0], в процессе активной стадии по полученным экспериментальным данным определяют максимальное значение разности температур Tэ(l,τmax) =[Tmax–T0] =[T(l,τmax) –T0], после чего продолжают регистрацию текущих значений разностей температур Tэ(l,τi) = [T(l,τi) –T0] и соответствующих им значений моментов времени τi, причём контролируют значение параметра

представляющего собой отношение текущего значения разности температур [T(l,τi) –T0], имеющего место в момент времени τi, к максимальному значению [Tmax–T0] =[T(l,τmax) –T0] разности температур в момент времени τ=τmax, отличающийся тем, что активную стадию эксперимента завершают, как только значение параметра γ становится меньше заранее заданной величины γк из диапазона (0,9...0,8), причём последнее зарегистрированное значение момента времени τi принимают в качестве конечного значения момента времени τn, далее по зарегистрированным экспериментальным данным τi, Tэ(l,τi) = [T(l,τi)–T0],i=1...n, рассчитывают искомые значения коэффициента температуропроводности ax и теплопроводности λx исследуемого материала с использованием алгоритма, предусматривающего перебор значений λх, ах с небольшим шагом в заранее заданных диапазонах аmin<ах<аmax, λmin<λх<λmax и минимизацию целевой функции

а в качестве искомых значений теплофизических свойств принимается та пара λх, ах, при которых достигается минимум целевой функции F(ax,λx).

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО ИМПУЛЬСНОГО ИСТОЧНИКА ТЕПЛОТЫ | 2015 |

|

RU2601234C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ МЕТОДОМ ПЛОСКОГО МГНОВЕННОГО ИСТОЧНИКА ТЕПЛА | 2013 |

|

RU2534429C1 |

| УСТРОЙСТВО И СПОСОБ КОМПЛЕКСНОГО ОПРЕДЕЛЕНИЯ ОСНОВНЫХ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДОГО ТЕЛА | 2013 |

|

RU2530473C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ КОМПЛЕКСА ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ ТВЕРДЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324164C1 |

| US 6676287 B1, 13.01.2004 | |||

| US 9347898 B1, 24.05.2016. | |||

Авторы

Даты

2024-09-11—Публикация

2024-05-17—Подача