Область применения изобретения

Изобретение относится к способу прессования и гранулирования отдельных или комбинированных сладких гликозидов из экстракта растения Stevia rebaudiana Bertoni и более конкретно к получению по существу не содержащего пыли гранулированного подсластителя, который может содержать подсластители стевии с другими дополнительными ингредиентами, такими как, без ограничений, калорийные или некалорийные подсластители, модификаторы вкуса и модификаторы аромата, или без них.

Описание предшествующего уровня техники

Высокоинтенсивные подсластители обладают уровнем сладости, во много раз превышающим сладость сахарозы. Они широко применяются в производстве диетических и низкокалорийных продуктов питания и напитков. Хотя натуральный калорийный подсластитель, такой как сахароза, фруктоза и глюкоза, обеспечивает наиболее желательный вкус для потребителей, он является калорийным и вызывает повышение уровней глюкозы в крови. С другой стороны, высокоинтенсивные подсластители являются по существу некалорийными, не влияют на уровни глюкозы в крови и обеспечивают небольшую питательную ценность или вообще не обеспечивают питательной ценности.

Тем не менее высокоинтенсивные подсластители, обычно используемые в качестве заменителей сахара, обладают вкусовыми характеристиками, отличающимися от характеристик сахара, такими как сладкий вкус с другим временным профилем, максимальный ответ, вкусовой профиль, вкусовые ощущения и/или адаптационные свойства. Например, сладкий вкус некоторых высокоинтенсивных подсластителей имеет более медленное начало и большую продолжительность действия, чем у сахара, и, таким образом, изменяет вкусовой баланс пищевой композиции. Из-за этих различий применение высокоинтенсивных подсластителей при замене объемного подсластителя, такого как сахар, в пищевом продукте или напитке приводит к нарушению равновесия временного и/или вкусового профиля. Если вкусовой профиль высокоинтенсивных подсластителей можно модифицировать для придания желаемых вкусовых характеристик, аналогичных, идентичных или почти идентичных вкусовым характеристикам сахара или других натуральных калорийных подсластителей, они могут обеспечивать низкокалорийные напитки и пищевые продукты вкусовыми характеристиками, более желательными для потребителей. Для достижения подобного сахару временного и/или вкусового профиля было предложено несколько компонентов.

С другой стороны, высокоинтенсивные подсластители могут обладать некоторыми экономическими и функциональными преимуществами по сравнению с сахаром. Конкуренция между сахаром и не содержащими сахара высокоинтенсивными подсластителями сильна, например, в области производства безалкогольных напитков, особенно в странах, в которых разрешено их производство и применение, а также в странах с завышенными ценами на сахар.

В настоящее время высокоинтенсивные подсластители используют во всем мире. Они могут иметь как синтетическое, так и природное происхождение.

Не имеющие ограничительного характера примеры синтетических подсластителей с высокой насыщенностью включают сукралозу, ацесульфам калия, аспартам, алитам, сахарин, синтетические производные неогесперидина дигидрохалькона, цикламат, неотам, дульцин, суосан, сложный N-[N-[3-(3-гидрокси-4-метоксифенил)пропил]-L-α-аспартил]-L-фенилаланина 1-метиловый эфир, сложный N-[N-[3-(3-гидрокси-4-метоксифенил)-3-метилбутил]-L-α-аспартил]-L-фенилаланина 1-метиловый эфир, сложный N-[N-[3-(3-метокси-4-гидроксифенил)пропил]-L-α-аспартил]-L-фенилаланина 1-метиловый эфир, их соли и т.п.

Не имеющие ограничительного характера примеры натуральных высокоинтенсивных подсластителей включают стевиозид, ребаудиозид A, ребаудиозид B, ребаудиозид C, ребаудиозид E, ребаудиозид F, стевиолбиозид, дулькозид A, рубузозид, могрозиды, бразеин, неогесперидина дигидрохалькон (NHDC), глицирризиновую кислоту и ее соли, тауматин, периллартин, пернандульцин, мукурозиозиды, байюнозид, фломизозид I, диметилгексагидрофлуорендикарбоновую кислоту, абрузозиды, периандрин, карносильфозиды, циклокариозид, птерокариозиды, полиподозид А, бразилин, гернандульцин, филлодульцин, глицифиллин, флоризин, трилобатин, дигидрофлавонол, дигидрокверцетин-3-ацетат, неоастилибин, транс-циннамальдегид, монатин и его соли, селлигуаин A, гематоксилин, монеллин, осладин, птерокариозид A, птерокариозид B, мабинлин, пентадин, миракулин, куркулин, неокулин, хлорогеновую кислоту, цинарин, сиаменозид и прочее.

Высокоинтенсивные подсластители могут быть получены путем модификации натуральных высокоинтенсивных подсластителей, например путем ферментации, ферментативной обработки или получения производных.

В настоящее время во всем мире используют около одиннадцати высокоинтенсивных подсластителей. Они представляют собой ацесульфам-К, алитам, аспартам, цикламат, глицирризин, NHDC, сахарин, стевиозид, сукралозу, тауматин, неотам и ребаудиозид A.

Высокоинтенсивные подсластители могут быть сгруппированы в три поколения. Первое поколение представлено цикламатом, глицирризином и сахарином и имеет длительную историю применения в пищевой промышленности. Второе поколение включает ацесульфам-К, аспартам, NHDC и тауматин. Алитам, неотам, сукралоза, стевиозид и ребаудиозид A относятся к третьему поколению.

Стандартная подслащивающая способность каждого высокоинтенсивного подсластителя приведена в ТАБЛИЦЕ 1. Тем не менее при их использовании в смесях, подслащивающая способность может существенно изменяться.

Таблица 1

Подслащивающая способность высокоинтенсивных подсластителей

С другой стороны, «натуральные» и «органические» пищевые продукты и напитки стали самой «горячей» областью в пищевой промышленности. Сочетание желания потребителей, достижений в области пищевых технологий и новых исследований, связанных с рационом питания при заболеваниях и профилактике заболеваний, позволило получить беспрецедентную возможность решения проблем здоровья населения посредством изменения рациона питания и образа жизни.

Все больше потребителей признает способность контролировать свое здоровье путем улучшения состояния здоровья в настоящее время и/или страхования от риска заболеваний в будущем. В связи с этим растет потребность в пищевых продуктах с улучшенными характеристиками и связанными с ними полезными для здоровья эффектами, в частности это связано с тенденцией на пищевом и потребительском рынках к «полностью здоровым решениям» для образа жизни. Термин «натуральный» в мире подсластителей в высокой степени эмоционален, и его считают вызывающим наибольшее доверие наряду с терминами «цельнозерновой», «здоровый для сердца» и «с низким содержанием натрия». Термин «натуральный» тесно связан с термином «здоровый».

В этом отношении высокоинтенсивные натуральные подсластители могут обладать лучшим потенциалом для продажи.

Stevia rebaudiana Bertoni представляет собой многолетний кустарник семейства Asteraceae (Compositae, сложноцветные), естественно произрастающий в определенных областях Южной Америки. Листья этого растения содержат от 10 до 20% дитерпеновых гликозидов, которые в около 150–450 раз слаще сахара. Эти листья уже сотни лет традиционно используются в Парагвае и Бразилии для подслащивания местных сортов чая и лекарственных средств.

В настоящее время существует более 230 видов рода Stevia с характерными подслащивающими свойствами. Это растение успешно выращивают в широком диапазоне условий — от естественных субтропических до холодных северных широт.

Стевиолгликозиды имеют нулевую калорийность и могут быть использованы в тех же продуктах, где используется сахар. Они идеально подходят для диабетических и низкокалорийных рационов питания. Кроме того, сладкие стевиолгликозиды обладают функциональными и органолептическими свойствами, превосходящими свойства многих других высокоинтенсивных подсластителей.

Экстракт растения Stevia rebaudiana содержит смесь различных сладких дитерпеновых гликозидов, которые имеют одну основу – стевиол, а различаются по наличию углеводных остатков в положениях C13 и C19. Эти гликозиды накапливаются в листьях стевии и составляют приблизительно от 10% до 20% от общей массы сухого вещества. Как правило, в расчете на массу сухого вещества четырьмя основными гликозидами, присутствующими в листьях стевии, являются дулькозид A (0,3%), ребаудиозид C (0,6%), ребаудиозид A (3,8%) и стевиозид (9,1%). Другие гликозиды, найденные в экстракте стевии, включают ребаудиозид B, C, D, E и F, стевиолбиозид и рубузозид. Среди стевиолгликозидов в промышленном масштабе производят только стевиозид и ребаудиозид A.

Физические и органолептические свойства хорошо изучены только для стевиозида и ребаудиозида A. Подслащивающая эффективность стевиозида в около 210 раз выше, чем у сахарозы, ребаудиозида A – в от около 200 до около 400 раз выше, чем у сахарозы, а каждый из ребаудиозида C и дулькозида A в около 30 раз эффективнее, чем сахароза. Считается, что ребаудиозид A обладает наиболее благоприятными органолептическими признаками четырех основных стевиолгликозидов (Таблица 2).

Таблица 2

Физические и органолептические свойства стевиолгликозидов

°C

(этанол)

(метанол)

Существует несколько публикаций об очистке некоторых отдельных стевиолгликозидов.

В нескольких патентах описан общий способ, который можно использовать для получения экстракта стевии: патент США № 3,723,410; патент США № 4,082,858; патент США № 4,171,430; патент США № 4,361,697; патент США № 4,599,403; патент США № 4,892,938; патент США № 5,112,610; патент США № 5,962,678; патент США № 5,972,120; патент США № 6,031,157; патент США № 6,080,561; патент США № 7,807,206 и патент Японии № 01-131191; каждый из которых полностью включен в настоящий документ путем ссылки.

Как правило, получение экстракта стевии включает экстракцию растительного материала водой или смесью воды и органических растворителей, осаждение веществ с высокой молекулярной массой, деионизацию и обесцвечивание, очистку на специальных макропористых полимерных адсорбентах, концентрирование и высушивание.

Гликозиды из листьев можно экстрагировать с применением либо водной экстракции, либо экстракции органическим растворителем. Также описана сверхкритическая жидкостная экстракция и перегонка с водяным паром. В литературе также описаны способы извлечения дитерпеновых сладких гликозидов из Stevia rebaudiana с использованием мембранной технологии и воды или органических растворителей, таких как метанол и этанол.

Экстракт стевии высушивают с помощью технологии распылительной сушки и/или вакуумной сушки для испарения влаги и технологических растворителей из экстракта. Полученный порошок содержит очень мелкие частицы с очень низким содержанием влаги и низкой насыпной плотностью, в результате чего при обращении с ним в ходе обработки пищевых продуктов образуется очень много пыли.

Для преодоления проблем, связанных с очень мелким размером частиц и пылью, для уменьшения опасных свойств пылевых частиц и связанных с ними трудностей при обращении применяют технологию агломерации. Тем не менее для большинства коммерческих или промышленных технологий агломерации требуется применение связующего вещества, которое может представлять собой воду или раствор молекул клеящего вещества.

Применение технологии влажной агломерации, в которой используется влажный связующий компонент, может оказывать нежелательное влияние на физические и химические характеристики молекул подсластителя стевии, особенно на растворимость экстракта стевии. Настоящее изобретение позволяет получать продукт подсластителя стевии в гораздо более удобной для пользователя физической форме и уменьшать образование пыли или мелких фракций, по существу не изменяя физические и химические характеристики различных молекул подсластителя стевии.

Для усиления профиля сладости и уменьшения послевкусия высокоинтенсивных подсластителей их можно комбинировать с одним или несколькими вспомогательными ингредиентами для применения в конкретном пищевом продукте и напитке. Настоящее изобретение также помогает обеспечивать высокоинтенсивный подсластитель и один или несколько вспомогательных ингредиентов вместе в калиброванной пропорции в виде гранулированных частиц, которые удобны для обработки и для применения пользователем.

Из-за физико-химических свойств подсластителей стевии не все методики гранулирования или агломерации подходят для получения композиций с желаемыми свойствами. В частности, хорошо известно, что ребаудиозид A проявляет так называемый полиморфизм (Zell et al., «Investigation of Polymorphism in Aspartame and Neotame Using Solid-State NMR Spectroscopy». Tetrahedron 56(6603-6616), 2000). Аморфные, безводные и сольватные формы ребаудиозида A существенно отличаются друг от друга по растворимости, которая является одним из основных критериев коммерческой жизнеспособности подсластителя. В связи с этим, как показано в таблице 3, гидратированная форма ребаудиозида A характеризуется самой низкой растворимостью (Prakash et al., «Development of rebiana, a sequency, necific supplement». Food Chem. Toxicol. 46(S75-S82), 2008). Было показано, что ребаудиозид A может трансформироваться из одной полиморфной формы в другую в определенных условиях (заявка на патент США 11/556,049), как показано в сводной таблице 3. Таким образом, способы, используемые при производстве ребаудиозида A, должны минимизировать образование форм с нежелательными характеристиками. Многие методики агломерации, обеспечивающие контакт растворителя с ребаудиозидом A, могут способствовать образованию сольватных форм с нежелательными характеристиками. При контакте воды или содержащей воду смеси или раствора с ребаудиозидом A можно получить форму гидрата, которая характеризуется как форма с наименьшей растворимостью.

Таблица 3

Свойства форм ребаудиозида A (заявка на патент США 11/556,049)

Кроме того, во многих способах используют связующие агенты или другие вспомогательные соединения, присутствующие в конечном продукте, тем самым нежелательно уменьшая содержание основного ингредиента.

Таким образом, существует значимая потребность в способе производства гранулированного или агломерированного ребаудиозида A или других стевиолгликозидов, имеющих желаемую высокую растворимость и содержащих основное соединение в значимом или максимально возможном количестве.

В заявке на патент США 10/108,561 описан способ получения гранулированного кукурузного крахмала посредством объединения крахмала с гранулирующей жидкостью, обработки смеси влажным просеиванием, сушкой и сортировкой частиц по размеру. Следует отметить, что добавление гранулирующих жидкостей в случае подсластителей стевии и ребаудиозида A будет способствовать образованию полиморфов с низкой растворимостью, что, в свою очередь, приведет к снижению общей растворимости конечной композиции.

В заявке на патент США 11/873,610 предложен способ получения гранулированной подслащивающей композиции, содержащей малорастворимый полиол и гидрогенизированный декстрин. Следует отметить, что включение вспомогательных соединений в композицию уменьшает содержание активного ингредиента.

В заявке на патент США 11/979,530 описан способ получения гранул из порошка путем воздействия на них усилия прессования с получением прессованной массы, содержащей смесь мелкодисперсных частиц и гранул, и отделения мелкодисперсных частиц от гранул путем улавливания мелкодисперсных частиц в потоке газа.

В патенте США 6,706,304 описан способ получения гранулированного подсластителя, содержащего аспартам и ацесульфам K в качестве активных ингредиентов. Смесь ингредиентов подавали в гранулятор с вальцовым прессованием для получения гранулированной композиции подсластителя. Следует отметить, что вследствие полиморфизма подсластителей стевии и ребаудиозида A в ходе такого процесса могут образовываться формы с низкой растворимостью, что приведет к получению конечной композиции с нежелательно низкой растворимостью.

Сущность изобретения

Изобретение относится к способу получения подсластителя, включающему стадии обеспечения порошка подсластителя стевии, уменьшения размера частиц порошка подсластителя стевии, обработки порошка подсластителя стевии при пониженном давлении и повышенной температуре, охлаждение обработанного порошка подсластителя стевии и выдерживание легкорастворимого порошка подсластителя стевии при низкой температуре с получением легкорастворимого порошка подсластителя стевии с повышенной растворимостью.

Далее в настоящем документе, если не указано иное, растворимость материала определяют в воде, очищенной обратным осмосом, при комнатной температуре. Если растворимость выражена в «%», ее следует понимать как количество граммов материала, растворимое в 100 граммах растворителя.

Изобретение также относится к способу вальцевания подсластителя, который начинают с легкорастворимого порошка подсластителя и вводят легкорастворимый порошок подсластителя в устройство для вальцевания с получением прессованного материала, вводят прессованный материал в устройство для уменьшения размера с получением гранулированной смеси и разделяют гранулированную смесь на ситах различных размеров с получением гранулированного подсластителя стевии.

Изобретение дополнительно включает легкорастворимый порошок подсластителя стевии и гранулированный подсластитель стевии.

Следует понимать, что как приведенное выше общее описание, так и последующее подробное описание служат примером и разъяснением и предназначены для дополнительного объяснения изобретения, представленного в формуле изобретения.

Краткое описание графических материалов

Сопроводительные чертежи включены для более полного понимания изобретения. Чертежи иллюстрируют варианты осуществления изобретения и вместе с описанием служат для объяснения принципов вариантов осуществления изобретения.

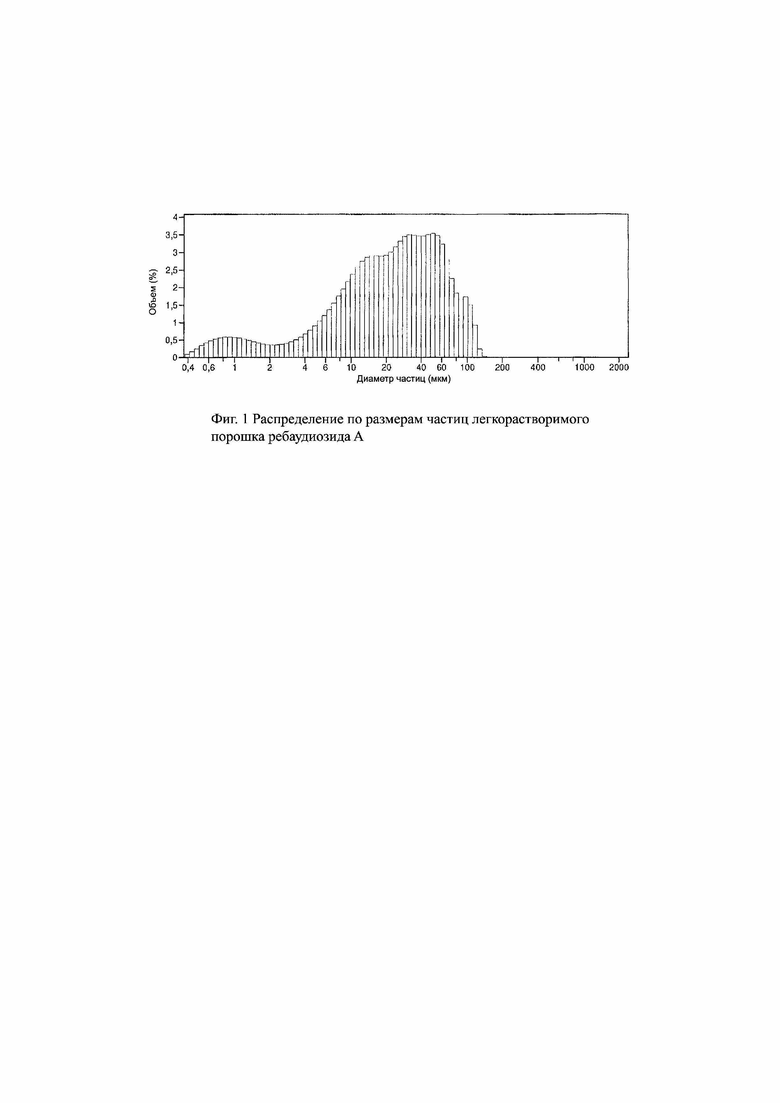

На фиг. 1 представлено распределение по размерам частиц легкорастворимого порошка ребаудиозида L, полученного в соответствии с одним вариантом осуществления изобретения.

Подробное описание изобретения

В настоящем документе описан способ гранулирования подсластителя стевии, в частности ребаудиозида A. Способ включает стадии уменьшения размера частиц композиции ребаудиозида A, высушивания частиц ребаудиозида A с использованием способа термообработки, выдерживания частиц ребаудиозида A в атмосфере газообразного азота, прессования частиц и последующего гранулирования до желаемого размера ячейки сита. Полученная гранулированная композиция ребаудиозида A обладает превосходными характеристиками растворимости и обработки по сравнению с другими композициями ребаудиозида A. Хотя в приведенном ниже описании описан ребаудиозид A, следует понимать, что процессы и способы, описанные в данном документе, также подходят для использования с любым типом подсластителя стевии.

Кристаллический ребаудиозид A по существу имеет очень низкую растворимость в диапазоне около 1%–2%. Как описано выше, ребаудиозид A проявляет полиморфизм, в результате чего образуется множество форм с совершенно разными характеристиками и свойствами при обращении. Гидратированная форма имеет очень низкую растворимость (менее 0,2%) и, следовательно, нежизнеспособна в качестве подсластителя с коммерческой точки зрения. Сольватная форма имеет растворимость, как правило, более 30%, но эта форма представляет лишь научный интерес и не может использоваться для применения в продуктах питания или напитках, поскольку уровень остаточного спирта (1–3%) делает его непригодным для применения в пищевых продуктах и напитках. Безводная форма имеет растворимость, указанную в литературе, максимально составляющую до около 30%. Аморфная форма имеет такую же растворимость, как правило, более 35%, но в процессе рафинирования аморфную форму необходимо растворить в воде и высушить распылением. Процесс распылительной сушки требует использования сильно разбавленных растворов, а сам процесс распылительной сушки требует высоких затрат энергии и поэтому нецелесообразен для промышленного производства ребаудиозида A.

Таким образом, существует потребность в способе, в котором легкорастворимый ребаудиозид A получают в процессе, не требующем существенного разбавления или высокого уровня затрат энергии, в результате которого не образуется продукт, имеющий неприемлемо высокое содержание спирта. Способ настоящего изобретения позволяет достичь этих целей путем создания формы ребаудиозида A с высоким уровнем растворимости, но без сопутствующего разбавления, затрат или высокого содержания спирта, характерных для других способов.

В одном варианте осуществления настоящего изобретения исходный материал, содержащий сладкие гликозиды экстракта растения Stevia rebaudiana Bertoni, который включает стевиозид, ребаудиозид A, ребаудиозид B, ребаудиозид C, ребаудиозид E, Ребаудиозид F, стевиолбиозид, дулькозид A, рубузозид и/или их смесь, подвергали уменьшению размера частиц с получением порошка со средним размером частиц около 20–60 мкм, предпочтительно около 25–40 мкм. Порошок с размером частиц менее 20 мкм демонстрирует низкую текучесть, что снижает эффективность способа, тогда как частицы с размером более 60 мкм дают продукт с низкой растворимостью. Для данного способа можно использовать любое устройство, способное уменьшать размер частиц твердого вещества, такое как роторная мельница, шаровая мельница, измельчитель и т.п.

Полученный таким образом порошок подвергают термообработке под вакуумом при давлении около 0–100 мбар, предпочтительно при давлении около 5–15 мбар. Продолжительность термообработки может составлять около 1–24 часов, предпочтительно около 2–6 часов. Температура термообработки составляет около 90–130°C, предпочтительно около 100–110°C. Порошок подвергают термообработке в течение периода времени и при температуре, достаточной для удаления всей воды из материала без существенного разложения продукта.

По завершении термообработки в вакуумную камеру вводят подогретый азот для выравнивания давления в камере с давлением окружающей среды. Температура подогретого азота на этой стадии выдерживания азота на около 5°C ниже температуры термообработки. Вакуумная камера соединена с выпускным отверстием, которое предотвращает чрезмерное повышение давления. Скорость потока азота поддерживают равной 1/10 от объема вакуумной камеры в минуту. Температуру азота постепенно понижают до около 25°C в течение периода времени около 3–12 часов, предпочтительно около 4–6 часов. Условия выдерживания в азоте выбраны, чтобы обеспечить однородные и мягкие условия охлаждения. Хотя описан азот, можно использовать любой другой по существу инертный газ, который не гидратирует, не окисляет или иным образом химически не влияет на продукт.

В одном варианте осуществления легкорастворимый порошок выдерживали в атмосфере азота при температуре около 10–50°C, предпочтительно около 10–30°C. Было обнаружено, что температура ниже 10°C приводит к дополнительной конденсации влаги из окружающей среды на продукте, что приводит к образованию гидратированной формы ребаудиозида A с низкой растворимостью. При обработке порошка при температуре выше 50°C в ходе вальцевания в результате получали перегретую прессованную массу, которая быстро охлаждалась до температуры окружающей среды после прессования, и получали продукт ребаудиозид A с низкой растворимостью.

Целью данного способа является получение полиморфной формы ребаудиозида A с высокой растворимостью. Легкорастворимый порошок ребаудиозида A, полученный этим способом, имеет растворимость более около 30%, или предпочтительно по меньшей мере около 35%, или по меньшей мере около 40%,

Как обсуждалось выше, получаемая традиционным способом безводная форма ребаудиозида A демонстрирует растворимость до около 30%, а аморфная форма демонстрирует растворимость, которая может быть выше 35%, но ее необходимо существенно разбавлять и высушивать распылением при рафинировании. До настоящего изобретения было невозможно обеспечить стабильную, простую в рафинировании, легкорастворимую форму ребаудиозида A, не требующую распылительной сушки или других процессов разбавления в процессе промышленного рафинирования. Неожиданно было обнаружено, что с использованием способа настоящего изобретения, включающего термообработку порошка ребаудиозида A в вакууме и выдерживание порошка в атмосфере азота с последующим сухим вальцеванием и гранулированием, можно получить стабильную, но очень хорошо растворимую форму ребаудиозида A.

Без ограничения какой-либо теорией считается, что легкорастворимая форма ребаудиозида A, полученная в соответствии с настоящим изобретением, представляет собой безводную форму ребаудиозида A, имеющую существенно улучшенные свойства растворимости по сравнению со стандартной безводной формой ребаудиозида A, и ее можно рафинировать до гранулированной формы без разбавления или распылительной сушки, необходимых для рафинирования аморфной формы ребаудиозида A.

Посредством гранулирования легкорастворимый порошок ребаудиозида A рафинируют с получением формы, подходящей для дополнительной обработки и промышленного или потребительского применения. Сухое гранулирование обеспечивает многочисленные преимущества по сравнению с влажной агломерацией, такие как непрерывный процесс, способный к внутренней переработке гранул, не требующий специальных условий, не требующий каких-либо дополнительных связующих материалов и не требующий дополнительной стадии сушки после гранулирования продукта.

Один способ гранулирования представляет собой применение вальцевания, при котором порошок подают на два вращающихся в противоположных направлениях валка, которые втягивают порошок между валками за счет трения и прессуют порошок в лист или слой материала. Вальцевание приводит к неизбежному снижению растворимости материалов. Следовательно, для достижения желаемого уровня растворимости в гранулированном продукте желательно иметь исходный материал с высокой степенью растворимости перед прессованием, чтобы полученный прессованный и гранулированный материал имел наибольшую возможную растворимость для данного материала.

Гранулированный материал, полученный в соответствии с настоящим изобретением, позволяет получить продукт с благоприятными характеристиками, такими как растворимость, распределение частиц по размерам и чистота, что дает преимущество. Кроме того, было обнаружено, что скорость растворения гранулированных частиц легкорастворимого ребаудиозида A настоящего изобретения фактически выше и даже значительно выше, чем скорость растворения легкорастворимого порошка ребаудиозида A до вальцевания. Без ограничения какой-либо теорией считается, что способ гранулирования настоящего изобретения улучшает диспергируемость легкорастворимого ребаудиозида A, что приводит к более высокой скорости растворения.

Если давление валка в ходе прессования слишком низкое, это может привести к образованию рыхлых гранул со слабой механической стабильностью. Если давление валков слишком высокое, это может привести к чрезмерному уплотнению материала, который имеет более низкую скорость растворения. В одном варианте осуществления настоящего изобретения скорость вращения валков составляла около 5–20 об/мин, предпочтительно около 7–10 об/мин и более предпочтительно около 9 об/мин. Давление валков составляло около 10–60 бар, предпочтительно около 30–50 бар и более предпочтительно около 45 бар.

На растворимость сухого материала влияет множество факторов, включая плотность материала. Было обнаружено, что подходящие значения плотности, которые обеспечивали желаемые значения растворимости после вальцевания, находятся в диапазоне от около 0,35 до около 0,45 г/куб. см.

Затем прессованный материал ребаудиозида A может быть обработан с помощью устройства для гранулирования. В одном примере осуществления устройство содержало два гранулятора: предварительный гранулятор и гранулятор мелких фракций. Назначением грануляторов является получение гранул из прессованного материала, полученного с помощью валкового пресса. Каждый гранулятор оснащен роторами, которые продавливают крупный материал через U-образное сито. Если размер сита слишком мал, это приводит к избыточному количеству мелкодисперсных частиц. Если размер сита слишком велик, это приводит к получению крупных частиц с более низкой скоростью растворения.

В одном варианте осуществления скорость вращения роторов составляла около 50–2000 об/мин, предпочтительно около 100–200 об/мин и более предпочтительно около 150 об/мин. Грануляторы были оснащены ситами размером около 0,5–6,0 мм, предпочтительно около 1–4 мм, более предпочтительно около 3,1 мм для предварительного гранулятора и около 1,6 мм для гранулятора мелких фракций.

Полученный в данном варианте осуществления гранулированный продукт ребаудиозид A дробили на ситах с размерами ячейки по американской шкале для измерения частиц 8, 10, 14, 20, 40 и 60 меш. Результаты представлены в таблице 4.

Таблица 4

Распределение частиц по размерам

Около 2,8% материала пропускали через сито с размером 60 меш.

Гранулированный подсластитель на основе ребаудиозида A, полученный способом настоящего изобретения, имеет растворимость в диапазоне от около 1,0% до более 40%.

В одном варианте осуществления изобретения легкорастворимый порошок ребаудиозида A можно смешивать с другими ингредиентами с образованием смеси ребаудиозида A перед гранулированием. Легкорастворимый порошок ребаудиозида A можно смешивать с другими ингредиентами для достижения надлежащего распределения всех ингредиентов в конечном продукте. Не имеющие ограничительного характера примеры других ингредиентов, которые можно комбинировать перед гранулированием с легкорастворимым порошком ребаудиозида A, включают: натуральные и синтетические высокоинтенсивные подсластители, как описано выше; натуральные подсластители, такие как сахароза, фруктоза, глюкоза, мальтоза, лактоза, тагатоза и палатиноза; сахарные спирты, такие как эритрит; модификаторы аромата, такие как специи и экстракты; модификаторы вкуса, такие как тауматин, глицирризин, ребаудиозид C и ребаудиозид D; наполнители или модификаторы вкусовых ощущений, такие как Fibersol®, растворимое кукурузное волокно, гуммиарабик, пектин, изомальтоолигосахарид и их комбинации.

Было обнаружено, что за счет баланса в использовании других ингредиентов в сочетании с ребаудиозидом A можно улучшать вкусовой и временной профили получаемого подсластителя. Например, без ограничения какой-либо теорией считается, что использование очень небольшого количества модификатора вкуса может служить для насыщения или блокирования определенных вкусовых рецепторов во время ранней части потребления, тем самым делая эти вкусовые рецепторы недоступными для передачи специфических вкусовых сигналов в мозг во время потребления остальной части напитка или пищевого продукта. Модификатор вкуса сам по себе может иметь очень высокую степень конкретного вкуса, например горечи, которая должна быть заблокирована путем насыщения рецепторов на языке таким вкусом.

Профиль сладости ребаудиозида A также может быть усилен за счет применения сахара, такого как тростниковый или свекловичный сахар. Хотя сахар и подсластители стевии имеют разные характеристики плавления и растворимость, считается, что применение процесса гранулирования с помощью сухого вальцевания в соответствии с настоящим изобретением приводит к получению менее калорийной сахаросодержащей композиции подсластителя, которая является однородной и обеспечивает стабильную дисперсию при использовании в пищевых продуктах или напитках.

Следующие примеры иллюстрируют различные варианты осуществления изобретения. Следует понимать, что изобретение не ограничено описанными в примерах материалами, пропорциями, условиями и процедурами, которые являются лишь иллюстративными.

ПРИМЕР 1

Получение легкорастворимого ребаудиозида A

100 кг ребаудиозида A, содержащего 0,2% стевиозида, 0,2% ребаудиозида C, 0,3% ребаудиозида F, 97,5% ребаудиозида A, 1,1% ребаудиозида D, 0,5% ребаудиозида B (все процентные содержания приведены в расчете на массу сухого вещества, имеющего растворимость в воде 1,6%), помещали в мельницу с вращающимися лезвиями и измельчали в течение 20 минут. Полученный порошок анализировали с помощью лазерного дифракционного анализатора размера частиц Beckman Coulter LS 13 320. Результаты представлены в таблице 5.

Таблица 5

Результаты анализа порошковой лазерной дифракции

Полученный порошок загружали в ротационную вакуумную сушилку объемом 1000 л и высушивали при 105°C и давлении 10 мбар в течение 3 часов. Через 3 часа в вакуумную камеру вводили подогретый азот при 100°C до достижения давления окружающей среды. По достижении давления окружающей среды к вентиляционному отверстию подсоединяли вакуумную сушилку и продолжали вводить поток азота со скоростью 100 л/мин в течение 4 часов. Температуру газообразного азота постепенно снижали на 5°C до достижения 25°C в течение периода времени, равного 4 часам. Образец порошка извлекали из сушилки и исследовали растворимость в деионизированной воде при комнатной температуре. Растворимость составляла 41,1%, а время растворения составляло 7 минут. Распределение частиц легкорастворимого порошка ребаудиозида A показано на фиг. 1.

ПРИМЕР 2

Гранулирование ребаудиозида A

50 кг легкорастворимого ребаудиозида A, полученного в соответствии с ПРИМЕРОМ 1, помещали в смеситель для порошков с двойным конусом объемом 500 л и подавали в сосуд азот при 10°C в течение 1 часа. Порошок переносили в валковый пресс Alexanderwerk WP 50N/75. Пресс работал при скорости 9 об/мин и давлении 45 бар. Прессованную массу подавали в предварительный гранулятор и гранулятор мелких фракций при вращении роторов со скоростью 150 об/мин. Размер сита для предварительного гранулятора составлял 3,1 мм, а для гранулятора мелких фракций 1,6 мм. «Избытки» (слишком крупные частицы) и «мелкие фракции» (слишком маленькие частицы) разделяли с помощью верхнего сита, имеющего размер ячейки 10 меш, и нижнего сита с размером ячейки 40 меш. Процентное отношение «избытки» : «продукт» : «мелкие фракции» составляло 0,3% : 72,1% : 27,6% соответственно.

ПРИМЕР 3

Гранулирование ребаудиозида A

50 кг легкорастворимого ребаудиозида A, полученного в соответствии с ПРИМЕРОМ 1, гранулировали в соответствии с процедурой, описанной в ПРИМЕРЕ 2. Пресс работал при скорости 18 об/мин и давлении 65 бар. Прессованную массу подавали в предварительный гранулятор и гранулятор мелких фракций при вращении роторов со скоростью 300 об/мин. Размер сита для предварительного гранулятора составлял 5 мм, а для гранулятора мелких фракций – 3 мм.

ПРИМЕР 4

Гранулирование ребаудиозида A

50 кг легкорастворимого ребаудиозида A, полученного в соответствии с ПРИМЕРОМ 1, гранулировали в соответствии с процедурой, описанной в ПРИМЕРЕ 2. Пресс работал при скорости 9 об/мин и давлении 45 бар. Прессованную массу подавали в предварительный гранулятор и гранулятор мелких фракций при вращении роторов со скоростью 150 об/мин. Размер сита для предварительного гранулятора составлял 2 мм, а для гранулятора мелких фракций 0,5 мм. «Избытки» и «мелкие фракции» разделяли с помощью верхнего сита с размером ячейки 10 меш и нижнего сита с размером ячейки 40 меш. Выход продукта составил 34%, при этом 66% продукта проходило через сито с размером ячейки 40 меш. Последующее просеивание материала, который проходил через сито с размером ячейки 40 меш, через сито с размером ячейки 80 меш, приводило к получению 28% порошка, проходящего через сито с размером ячейки 80 меш.

ПРИМЕР 5

Скорость растворения легкорастворимого ребаудиозида A

Для получения гранулированного продукта с использованием технологии вальцевания использовали четыре партии легкорастворимого порошка ребаудиозида A, как описано выше. Все порошковые и гранулированные образцы тестировали на растворимость и время диспергирования. Исследование проводили путем добавления 5,0 г порошка или гранулированного легкорастворимого ребаудиозида A к 500 мл воды при температуре окружающей среды. Затем смесь перемешивали с помощью магнитной мешалки, чтобы создать значительное вихревое движение для надлежащего перемешивания. Скорость растворения отсчитывали на секундомере, начиная с момента непосредственного добавления легкорастворимого ребаудиозида A к перемешиваемой воде. Данные, приведенные в таблице 6, показали, что гранулирование сократило время растворения (время получения прозрачного раствора) без потери растворимости.

Таблица 6

Время и скорости растворения

легкорастворимого порошка и гранулированной формы ребаудиозида A

Способ настоящего изобретения позволил получить уникальный полиморф ребаудиозида A, который продемонстрировал неожиданно более высокую степень растворимости в воде, чем другие полиморфные формы. Хотя в приведенных выше вариантах осуществления описано использование ребаудиозида A, следует понимать, что в соответствии с настоящим изобретением можно использовать и получать любой подсластитель на основе стевии, и предполагается, что все подсластители на основе стевии входят в объем настоящего изобретения.

Пример 6

Дополнительные распределения частиц по размерам

Исходный материал, содержащий сладкие гликозиды экстракта растения Stevia rebaudiana, который включает одно или более из стевиозида, ребаудиозида A, ребаудиозида B, ребаудиозида C, ребаудиозида D, ребаудиозида E, ребаудиозида F, ребаудиозида M, ребаудиозида N, ребаудиозида O, стевиолбиозида, дулькозида A, рубузозида, других незначительных гликозидов, присутствующих в растениях Stevia rebaudiana, и/или их смесь подвергали уменьшению размера частиц с получением порошка со средним размером частиц менее около 260 мкм. Порошок имел растворимость в воде при температуре окружающей среды (около 65–75 °F или около 18–24 °C) по меньшей мере около 1 г на 100 г воды, по меньшей мере около 5 г на 100 г воды, по меньшей мере около 10 г на 100 г воды, по меньшей мере около 15 г на 100 г воды, по меньшей мере около 20 г на 100 г воды, по меньшей мере около 25 г на 100 г воды или по меньшей мере около 30 г на 100 г воды. Затем порошок гранулировали при помощи способа вальцевания, как описано выше. Были получены дополнительные распределения частиц по размерам в гранулированном продукте.

Полученные размеры частиц, как правило, варьировали от около 140 мкм до около 680 мкм, более конкретно от около 180 мкм до около 600 мкм, от около 180 мкм до около 420 мкм, от около 150 мкм до около 420 мкм или от около 150 мкм до около 260 мкм. Каждый из гранулированных образцов имел более высокую скорость растворения, чем соответствующая порошковая форма. В таблицах 7a–e показаны распределения частиц по размерам, основанные на размерах сита стандарта США, как указано в таблицах. Перечисленные в таблицах микрометры (мкм) представляют собой приблизительные размеры ячеек сита.

Таблица 7a

В образце А более около 90% гранулированных продуктов имели размер частиц более 260 мкм.

Таблица 7b

В образце B более около 95% гранулированных продуктов имели размер частиц более 150 мкм, а менее около 60% образца имели размер частиц более 260 мкм.

Таблица 7c

В образце С более около 95% гранулированных продуктов имели размер частиц более около 260 мкм в зависимости от размеров ячеек сита. Менее чем от около 65 до 80% имело размер частиц более 420 мкм.

Таблица 7d

В образце D менее или около 95% гранулированных продуктов имели размер частиц более 150 мкм в зависимости от размеров ячеек сита.

Таблица 7e

В образце E более около 99% гранулированных продуктов имели размер частиц более 180 мкм, а менее около 90% гранулированных продуктов имели размер частиц более около 260 мкм, исходя из размеров ячеек сита.

Пример 7

Скорости растворения

Оценивали скорости растворения выбранных образцов ребаудиозида A. Образцы были либо в форме порошка, имеющего размер частиц менее около 260 мкм, либо в форме гранул, имеющих распределения частиц по размерам, описанные в примере 6, соответствующие идентификации образцов, указанной ниже. Скорости растворения определяли с использованием методологии примера 5, результаты представлены в таблице 8.

Таблица 8

Время и скорости растворения порошка ребаудиозида A и гранулированной формы

Процентное увеличение скорости растворения гранулированного продукта по сравнению с порошковой формой находится в диапазоне от около 5% до около 280%. В некоторых вариантах осуществления процентное увеличение скорости растворения композиции стевиолгликозида в виде гранулированного продукта по сравнению с ее порошковой формой при температуре окружающей среды составляет по меньшей мере около 10%, 20%, 50%, 100%, 150%, 200% или 250%.

Хотя изобретение и его преимущества были подробно описаны, следует понимать, что в него могут быть внесены различные изменения, замены и вариации без отступления от сущности и объема изобретения, как определено в прилагаемой формуле изобретения. Более того, объем заявки не предполагает ограничения конкретными вариантами осуществления изобретения, раскрытыми в описании. Как будет понятно специалисту в данной области из описания изобретения, в соответствии с изобретением можно использовать композиции, процессы, способы и стадии, существующие в настоящее время или разработанные впоследствии для выполнения по существу той же функции или достижения по существу того же результата, что и в соответствующих вариантах осуществления, описанных в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного подсластителя | 2024 |

|

RU2839066C1 |

| СМЕСИ СТЕВИИ, СОДЕРЖАЩИЕ РЕБАУДИОЗИД В | 2011 |

|

RU2581218C2 |

| ГРАНУЛИРОВАННЫЙ ПОДСЛАСТИТЕЛЬ | 1998 |

|

RU2205548C2 |

| КОМПОЗИЦИИ ПОДСЛАСТИТЕЛЕЙ, СОДЕРЖАЩИЕ РЕБАУДИОЗИД-D | 2016 |

|

RU2727640C2 |

| КОМПОЗИЦИЯ ПОДСЛАСТИТЕЛЕЙ | 1998 |

|

RU2205549C2 |

| РЕБАУДИОЗИД D ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ И ЕГО ПРИМЕНЕНИЕ | 2010 |

|

RU2596190C9 |

| СПОСОБ РАЗДЕЛЕНИЯ, ВЫДЕЛЕНИЕ И ХАРАКТЕРИСТИКИ СТЕВИОЛГЛИКОЗИДОВ | 2015 |

|

RU2688669C2 |

| СМЕСИ РЕБАУДИОЗИД-МОГРОЗИД V | 2012 |

|

RU2596978C2 |

| ПОДСЛАСТИТЕЛЬ, ВАРИАНТЫ СПОСОБА ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2009 |

|

RU2508738C2 |

| СИСТЕМА ДОСТАВКИ КОМПОЗИЦИЙ НАТУРАЛЬНЫХ ВЫСОКОЭФФЕКТИВНЫХ ПОДСЛАСТИТЕЛЕЙ И СПОСОБЫ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ УКАЗАННЫХ СИСТЕМ | 2008 |

|

RU2483584C2 |

Изобретение относится к пищевой промышленности. Предложен способ получения подсластителя, включающий стадии получения порошка подсластителя стевии, его измельчения до размера частиц менее 260 мкм, обработки стевии при пониженном давлении и повышенной температуре, охлаждения обработанного порошка подсластителя стевии до температуры около 25 °C и его выдерживания при низкой температуре с получением легкорастворимого порошка подсластителя стевии с повышенной растворимостью по меньшей мере около 1 г на 100 г воды при температуре окружающей среды, подачи полученного порошка в устройство для вальцевания с получением прессованного материала, введения прессованного материала в устройство для уменьшения размера с получением гранулированной смеси, фракционирования гранулированной смеси с получением гранулированного подсластителя стевии, имеющего размер частиц в диапазоне от около 150 мкм до около 260 мкм и скорость растворения, на от около 250% до около 280% превышающую скорость растворения легкорастворимого порошка стевии. Полученный подсластитель имеет высокий уровень растворимости. 7 з.п. ф-лы, 1 ил., 8 табл., 7 пр.

1. Способ получения подсластителя, включающий стадии:

A) получения порошка подсластителя стевии;

B) уменьшения размера частиц порошка подсластителя стевии до размера частиц менее 260 мкм;

C) обработки порошка подсластителя стевии при пониженном давлении в диапазоне от около 0 мбар до 100 мбар и повышенной температуре от около 90 до 130 °C;

D) охлаждения обработанного порошка подсластителя стевии до низкой температуры около 25 °C; и

E) выдерживания охлажденного порошка подсластителя стевии при низкой температуре с получением легкорастворимого порошка подсластителя стевии с повышенной растворимостью по меньшей мере около 1 г на 100 г воды при температуре окружающей среды; и

F) подачи легкорастворимого порошка подсластителя стевии в устройство для вальцевания с получением прессованного материала; введения прессованного материала в устройство для уменьшения размера с получением гранулированной смеси; и фракционирования гранулированной смеси с получением гранулированного подсластителя стевии, имеющего размер частиц в диапазоне от около 150 мкм до около 260 мкм и скорость растворения, на от около 250% до около 280% превышающую скорость растворения легкорастворимого порошка стевии.

2. Способ по п. 1, в котором скорость растворения гранулированного подсластителя стевии составляет по меньшей мере около 0,75 грамма в минуту.

3. Способ по п. 1, в котором подсластитель стевии выбран из группы, состоящей из: стевиозида, ребаудиозида A, ребаудиозида B, ребаудиозида C, ребаудиозида D, ребаудиозида E, ребаудиозида F, ребаудиозида M, ребаудиозида N, ребаудиозида O, стевиолбиозида, дулькозида A, рубузозида, других незначительных гликозидов, присутствующих в растениях Stevia rebaudiana, и их смеси.

4. Способ по п. 1, в котором охлаждение обработанного порошка стевии включает введение подогретого газообразного азота в вакуумную камеру и постепенное снижение температуры газообразного азота.

5. Способ по п. 1, в котором устройство для вальцевания работает со скоростью от около 5 об/мин до около 20 об/мин и при давлении валков от около 10 бар до около 60 бар для получения прессованного материала; а устройство для уменьшения размера содержит набор последовательно расположенных грануляторов, оснащенных роторами, вращающимися со скоростью от около 50 об/мин до около 2000 об/мин, для получения гранулированной смеси.

6. Способ по п. 1, в котором порошок подсластителя стевии выбран из группы, состоящей из: стевиозида, ребаудиозида A, ребаудиозида B, ребаудиозида C, ребаудиозида D, ребаудиозида E, ребаудиозида F, ребаудиозида M, ребаудиозида N, ребаудиозида O, стевиолбиозида, дулькозида A, рубузозида, других незначительных гликозидов, присутствующих в растениях Stevia rebaudiana, и их смеси.

7. Способ по п. 1, дополнительно включающий стадию объединения порошка подсластителя стевии с дополнительным ингредиентом перед подачей порошка в устройство для вальцевания.

8. Способ по п. 1, в котором дополнительный ингредиент выбран из группы, состоящей из: высокоинтенсивного подсластителя; натурального подсластителя; сахарного спирта; ароматизирующего агента; модификатора аромата; модификатора вкуса; наполнителя или их комбинации.

| US 20120282389 A1, 08.11.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ СТЕВИОЗИДА | 2002 |

|

RU2250041C2 |

| СПОСОБ ПОВЫШЕНИЯ РАСТВОРИМОСТИ РЕБАУДИОЗИДА D В ВОДЕ | 2013 |

|

RU2615434C2 |

| RU 2012153563 A, 20.06.2014 | |||

| WO 2011059954 A1, 19.05.2011 | |||

| US 20160227826 A1, 11.08.2016 | |||

| US 20100015320 A1, 21.01.2010. | |||

Авторы

Даты

2024-09-11—Публикация

2019-09-13—Подача