Изобретение относится к области ликвидации вооружения и военной техники и, более конкретно, к утилизации вторичных ресурсов, получаемых при сжигании зарядов смесевых твердых ракетных топлив (СТРТ), и может быть использовано при утилизации СТРТ, содержащих в качестве металлического горючего алюминий.

Известен способ очистки воды от высокодисперсных взвешенных частиц флокуляцией и коагуляцией [1]. Очищаемую воду обрабатывают флокулянтом в постоянном электрическом поле. Увеличение скорости и вероятности столкновения извлекаемых частиц с молекулами и ионами флокулянта при его растворении в очищаемой воде достигается за счет сил электростатического притяжения противоположно заряженных взвешенных частиц с молекулами и ионами флокулянта. Для этого флокулянт предварительно обрабатывают во внешнем электрическом поле. В случае использования катионного флокулянта избыточный положительный заряд поступает от отрицательного, а анионного флокулянта избыточный отрицательный заряд - от положительного электрода источника постоянного тока.

Недостатками этого способа являются дополнительные затраты, связанные с использованием флокулянтов и оборудования для получения избыточного заряда на его поверхности, а также получение отхода в виде конгломератов извлекаемых взвешенных частиц с флокулянтом.

Также известен способ очистки воды с использованием коагуляции в постоянном или переменном электрическом поле [2]. В качестве коагулянта в воду вводится гидроксид алюминия. Электрообработка очищаемой воды проводится в бездиафрагменном электролизере с использованием нерастворимых электродов. Затем загрязнитель в составе образуемого гидрооксидного шлама удаляется.

Недостатками данного способа является затраты на коагулянт гидроксид алюминия, а также образование шлама, что ведет к необходимости проведения дополнительных мероприятий по организации обращения с отходами.

Наиболее близким по технической сущности и принятым за прототип является способ, в соответствии с которым сточные воды подвергают электрофлотокоагуляции при плотности тока 2-60 А/м2 в течение 1,3-2,5 минут [3]. Очищаемую воду предварительно фильтруют для удаления крупных механических примесей и подают в электрофлотокоагулятор, где аноды и катоды выполнены из алюминия. При электролизе происходит растворение алюминиевых анодов с образованием гидроксида алюминия и водородных пузырьков на катоде. Коагулянт гидроксид алюминия адсорбирует на своей поверхности мелкие частички примесей, образуя тем самым хлопья различного размера. Крупные хлопья выпадают в осадок. Водородные пузырьки выполняют роль флотирующего газа, то есть выносят из глубины жидкости на поверхность мелкие хлопья, образуя пену. По окончании воздействия электрического тока на электроды очищаемую воду переливают в отстойник. При переливе в отстойник в очищаемую воду добавляют водный раствор полиакриламида с концентрацией 2-10 мг/л, при этом хлопья соединяются друг с другом, увеличиваясь в размерах и выпадают в осадок. Твердые частицы из пены и осадок утилизируют.

Недостатком принятого за прототип способа обработки является его применимость к очистке сточных вод от взвешенных частиц и нефтепродуктов и не учитывается наличие в составе сточных вод хлорида натрия. Предлагаемые условия проведения электролизного процесса не позволяют получить количество гидроксида алюминия, достаточное для взаимодействия со всеми высокодисперсными взвешенными частицами, распределенными равномерно по всему объему стоков. Также для интенсификации хлопьеобразования и осаждения дополнительно используется водный раствор полиакриламида, что увеличивает затраты на очистку сточных вод и усложняет применение получаемого осадка в качестве вторичного ресурса.

Технической задачей, решаемой настоящим изобретением, является обработка стоков, образующихся при сжигании заряда СТРТ с очисткой от высокодисперсных взвешенных частиц, до конечных продуктов - смеси частиц оксида и гидрооксида алюминия, водного раствора хлорида натрия без отвода из системы в окружающую среду или канализацию каких-либо жидких сред.

Решение поставленной технической задачи достигается тем, что предлагается способ обработки стоков, образующихся при сжигании заряда СТРТ с очисткой от высокодисперсных взвешенных частиц, включающий подачу стоков в виде водного раствора хлорида натрия с концентрацией 0,24 М, содержащего твердую фазу в виде взвешенных частиц оксида алюминия с концентрацией 7,2 г/л, в отстойник, осаждение частиц оксида алюминия размером 10 мкм и более, разделение твердого осадка и водного раствора хлорида натрия с высокодисперсными взвешенными частицами оксида алюминия, дозированную подачу раствора в электролизер, содержащий алюминиевый анод и инертный графитовый катод, при использовании которого уменьшается количество побочных реакций на катоде, электролитическую обработку раствора хлорида натрия со взвешенными высокодисперсными частицами оксида алюминия в постоянном электрическом поле при плотности тока 0,010-0,065 А/см2 и напряжении 10-30 В в течение 30 минут, причем предпочтительнее проводить электролиз при плотности тока 0,040-0,065 А/см2 и напряжении 30 В в течение 30 минут, коагуляцию в электролизере высокодисперсных частиц оксида алюминия образующимся при растворении анода гидроксидом алюминия, отделение хлопьеобразной твердой фазы от раствора хлорида натрия после электролиза. Отделение твердой фазы от раствора хлорида после электролиза осуществляют в центрифугах. Очищенный от взвешенных частиц раствор хлорида натрия используется для получения раствора гипохлорита натрия или концентрированного солевого раствора, которые могут быть использованы в качестве антисептического раствора и дезинфицирующего раствора или в различных отраслях промышленности.

Просушенная смесь частиц оксида алюминия и гидроксида алюминия повторно применима при сжигании СТРТ, например, качестве наполнителя защитного абляционного покрытия, используемого для защиты конструктивных элементов стенда сжигания от воздействия высокотемпературных продуктов сгорания.

Сравнительный анализ существенных признаков прототипа и предлагаемого способа показывает, что отличительными признаками предложения являются те, в соответствии с которыми:

электролитическая обработка раствора хлорида натрия с высокодисперсными взвешенными частицами оксида алюминия проводится в постоянном электрическом поле при плотности тока 0,010-0,065 А/см2 и напряжении 10-30 В в течение 30 минут, причем предпочтительнее проводить электролиз при плотности тока 0,040-0,065 А/см2 и напряжении 30 В в течение 30 минут, при этом электролизер содержит инертный графитовый катод;

предварительно перед электролизом осуществляется отделение частиц оксида алюминия размером 10 мкм и более от жидкости в отстойнике, а после электролиза отделение твердой фазы от жидкости проводится центрифугированием.

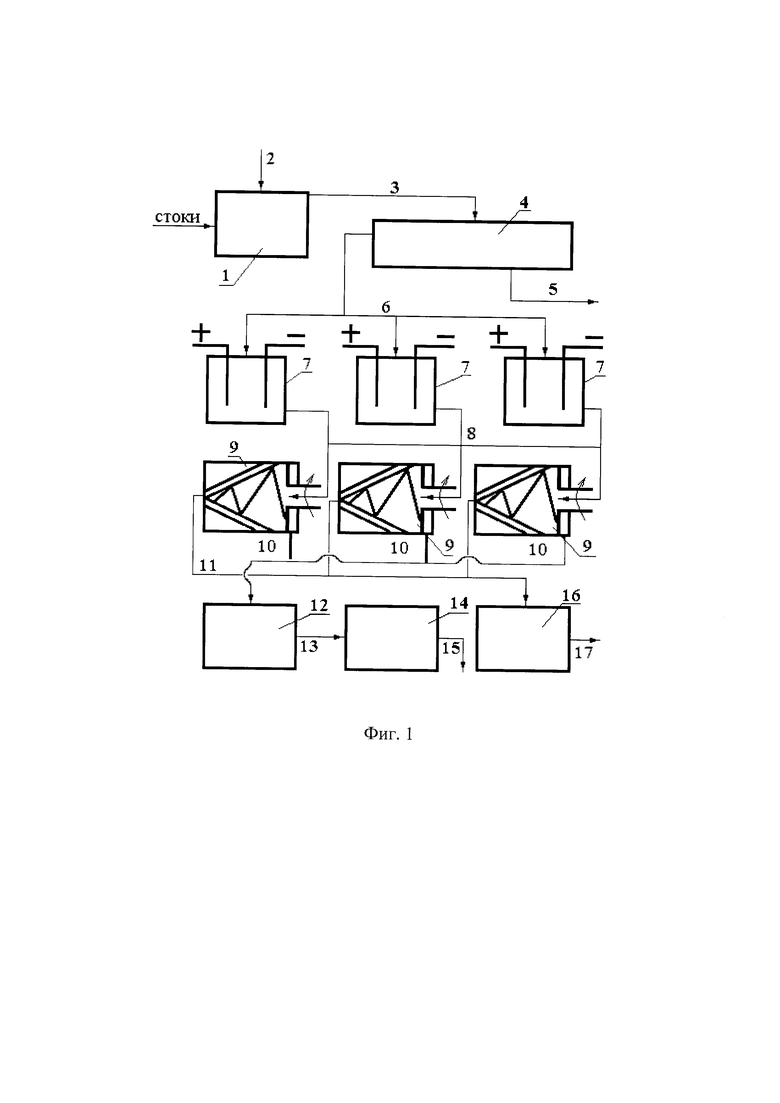

Сущность изобретения будет более понятна из рассмотрения чертежа, где на фиг. 1 представлена блок-схема движения массовых потоков между аппаратами, и следующего описания примера исполнения изобретения.

Как показано на фиг. 1, способ осуществляется с накопления стоков, образующихся после нейтрализации опасных продуктов сгорания в буферном накопителе 1. При накоплении проводится анализ содержания NaCl в растворе в целях обеспечения требуемых условий проведения электролитического процесса. При повышенных концентрациях соли в растворе возможно добавление воды в буферный накопитель по линии 2 до достижения требуемой концентрации. Далее по линии 3 от установки 1 стоки подаются в отстойник горизонтального типа 4. Отстойник предназначен для отделения твердой фазы в виде частиц оксида алюминия размером 10 мкм и выше в течение 15 часов и более от водного раствора хлорида натрия. Отстойник 4 имеет выход для твердой фазы 5, по которому происходит дренирование осадка для накопления дозы влажной твердой фазы, которая после просушки повторно используется, например, в качестве наполнителя абляционного защитного покрытия элементов конструкции стенда сжигания.

Раствор по линии 6 дозированно направляется в электролизеры постоянного тока 7, в которых находятся алюминиевые аноды и графитовые инертные катоды. В электролизерах периодического действия при плотности тока 0,010-0,065 А/см2 при напряжении 10-30 В в течение 30 минут происходит анодное растворение алюминия с получением гидроксида алюминия, который вступает во взаимодействие с высокодисперсными взвешенными частицами оксида алюминия за счет поверхностных явлений с образованием хлопьеобразных агломератов. Число электролизеров 7 определяется объемом стоков, зависящим от массы сжигаемого заряда твердого топлива и временем электролиза.

Предпочтительно иметь равные времена электролиза и накопления стоков. По линии 8 солевой раствор с хлопьеобразным взвешенным веществом, содержащим частицы оксида и гидроксида алюминия, подается от электролизеров периодического действия 7 к центрифугам 9. Число центрифуг 9 определяется объемами дисперсной фазы, получаемой при электролизе. В центрифугах происходит отделение твердой фазы от солевого раствора. Твердая фаза после центрифугирования по линиям 10 отводится в сушилку 12, где происходит сушка предпочтительно горячим воздухом в режиме взвешенного слоя и затем по линии 13 в накопитель 14 и далее по линии 15 для утилизации, например, в качестве наполнителя абляционного защитного покрытия элементов конструкции стенда сжигания. Жидкую фазу после центрифугирования по линии 11 отводят в накопитель 16 и далее по линии 17 для утилизации, например, для получения концентрированного солевого раствора или раствора гипохлорита натрия.

Пример. При сжигании зарядов СТРТ с нейтрализацией опасных продуктов сгорания образуются стоки в виде 0,24 М водного раствора хлорида натрия с высокодисперсными взвешенными частицами оксида алюминия с концентрацией 7,2 г/л.

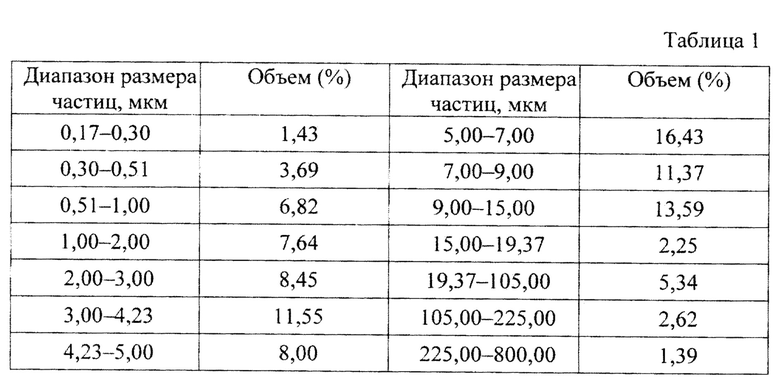

Экспериментально определенное объемное распределение частиц оксида алюминия по размеру представлено в таблице 1.

При отстаивании стоков в течение 15 часов происходит седиментация частиц размером более 10 мкм на 1 метр. Объемное содержание частиц размером 10 мкм и более в стоках составляет до 25%. В таблице 2 представлены данные по седиментации частиц оксида алюминия в водном растворе, рассчитанные по формуле Стокса.

После отстаивания происходит отделение осадка от жидкой фазы, которая подвергается электролитической обработке. В цилиндрической стеклянной емкости, содержащей 300 мл 0,24 М водного раствора хлорида натрия с высокодисперсными взвешенными частицами оксида алюминия с концентрацией 7,2 г/л, вертикально установлены анод из алюминия и графитовый катод. Алюминиевый анод выполнен в виде плоской пластины. Плоский анод в виде пластины позволяет пренебречь краевыми эффектами. Расстояние между электродами 10 см, что является рациональным при обеспечении стабильности проведения электролитического процесса за счет уменьшения влияния образующихся при больших значениях межэлектродного расстояния условных прикатодного и прианодного пространств и уменьшения влияния сопротивления раствора при небольших значениях межэлектродного расстояния. Время обработки раствора составляет 30 минут, так как образование гидроксида алюминия начинается с 10-ой минуты и в течение 20 минут образуется достаточное для взаимодействия с частицами оксида алюминия количество коагулянта.

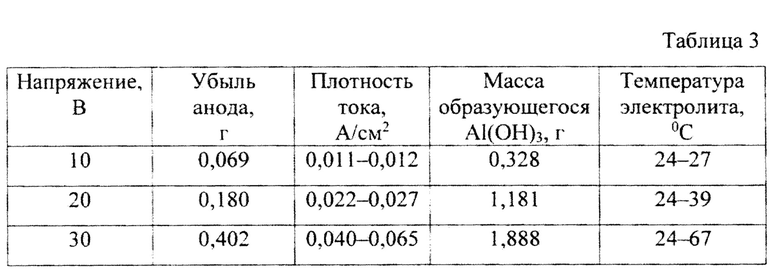

На электроды подают постоянный ток напряжением 10-30 В при плотности тока 0,010-0,065 А/см2. На 10-й минуте начинается активное хлопьеобразование. Часть образующегося хлопьеобразного гидроксида алюминия совместно с частицами оксида алюминия осаждается. Также хлопьеобразная твердая фаза находится во взвешенном состоянии в объеме электролита и частично поднимается на поверхность раствора за счет поверхностного взаимодействия с образующимися на катоде газообразными водородными пузырьками.

После электролиза твердая фаза отделяется от раствора. Результаты опыта приведены в таблице 3.

Технический эффект - повышение полноты извлечения оксида алюминия при очистке стоков, образующихся при сжигании заряда СТРТ, от высокодисперсных взвешенных частиц, а также получение вторичных ресурсов, которые могут быть использованы без их отвода в окружающую среду.

Источники информации, принятые во внимание

1. RU 2198850. 2003.

2. RU 2102333. 1998.

3. RU 2307797. 2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412905C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ КАТИОННОГО ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА ТЕТРАДЕЦИЛТРИМЕТИЛАММОНИЙ БРОМИДА ИЗ СТОЧНЫХ ВОД | 2013 |

|

RU2542289C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЕВОГО ПРОМПРОДУКТА | 2000 |

|

RU2175358C1 |

| СПОСОБ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 1999 |

|

RU2163894C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2012 |

|

RU2486291C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389813C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ УТИЛИЗАЦИИ СТОЧНЫХ ВОД | 2022 |

|

RU2796509C1 |

| СПОСОБ ОБРАБОТКИ ЗАГРЯЗНЕННОЙ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2079438C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ЩЕЛОЧНО-АЛЮМИНАТНЫХ РАСТВОРОВ ГЛИНОЗЕМНОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2000 |

|

RU2207404C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 1994 |

|

RU2090517C1 |

Изобретение относится к области утилизации вооружения и военной техники и более конкретно к утилизации вторичных ресурсов, получаемых при сжигании зарядов смесевых твердых ракетных топлив. Стоки, образующиеся при сжигании заряда смесевого твердого ракетного топлива, обрабатывают с очисткой от высокодисперсных взвешенных частиц. Осуществляют отделение частиц оксида алюминия размером 10 мкм и более от жидкости в отстойнике. Затем проводят электролитическую обработку стоков в бездиафрагменном электролизере с использованием алюминиевого анода и инертного графитового катода. Осуществляют коагуляцию взвешенных частиц образующимся при анодном растворении гидроксидом алюминия. Электролитическую обработку стоков в виде раствора хлорида натрия со взвешенными высокодисперсными частицами оксида алюминия проводят в постоянном электрическом поле при плотности тока 0,010-0,065 А/см2 и напряжении 10-30 В в течение 30 минут. После электролиза отделение твердой фазы от жидкости проводят центрифугированием. Обеспечивается повышение полноты извлечения оксида алюминия при очистке стоков, образующихся при сжигании заряда СТРТ, от высокодисперсных взвешенных частиц, а также получение вторичных ресурсов, которые могут быть использованы без их отвода в окружающую среду. 1 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Способ обработки стоков, образующихся при сжигании заряда смесевого твердого ракетного топлива, с очисткой от высокодисперсных взвешенных частиц, отличающийся тем, что осуществляют отделение частиц оксида алюминия размером 10 мкм и более от жидкости в отстойнике, затем проводят электролитическую обработку стоков в бездиафрагменном электролизере с использованием алюминиевого анода и инертного графитового катода, коагуляцию взвешенных частиц образующимся при анодном растворении гидроксидом алюминия, причем электролитическую обработку стоков в виде раствора хлорида натрия со взвешенными высокодисперсными частицами оксида алюминия проводят в постоянном электрическом поле при плотности тока 0,010-0,065 А/см2 и напряжении 10-30 В в течение 30 минут, а после электролиза отделение твердой фазы от жидкости проводят центрифугированием.

2. Способ по п. 1, отличающийся тем, что плотность тока находится в диапазоне 0,040-0,065 А/см2, а напряжение составляет 30 В.

| Г.Я | |||

| ПАВЛОВЕЦ и др | |||

| Утилизация продуктов сгорания, образующихся при сжигании зарядов твердых ракетных топлив, ХИМИЧЕСКАЯ БЕЗОПАСНОСТЬ, 2018, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| СПОСОБ ОБРАБОТКИ СТОКОВ ОТ ГИДРОКАВИТАЦИОННОГО ВЫМЫВАНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2339906C1 |

| СПОСОБ ОЧИСТКИ СТОЧНОЙ ВОДЫ ОТ ВЗВЕШЕННЫХ ВЕЩЕСТВ | 1992 |

|

RU2060956C1 |

| JP 2000102790 A, 11.04.2000 | |||

| JP 2015058415 A, 30.03.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ, ПРИГОДНОГО ДЛЯ ПРОИЗВОДСТВА МОНОКРИСТАЛЛОВ КОРУНДА | 2008 |

|

RU2366608C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412904C1 |

Авторы

Даты

2024-09-16—Публикация

2023-12-07—Подача