Изобретение относится к области получения высокоактивного оксида алюминия и может быть использовано для изготовления катализаторов и носителей катализаторов, особо прочных и огнеупорных керамических изделий, композиционных материалов, в качестве модифицирующей добавки для полимерных материалов.

Обширный диапазон областей применения оксида алюминия связан со структурными особенностями его кристаллических модификаций. Свойства оксида алюминия во многом определяются как физико-химическими характеристиками соответствующих гидроксидов, так и условиями их термообработки.

Известен электрохимический способ получения оксида алюминия, включающий анодное растворение металлического алюминия в водном растворе хлорида аммония (NH4Cl) с концентрацией 5-25 мас.% с помощью переменного синусоидального тока промышленной частоты (50 Гц) при плотности тока 0,1-2,0 А/см2, в интервале температур 50-90°C. Полученный таким образом гидрогель отмывают и подвергают термообработке, см. Патент RU №2135411, МПК5 C01F 7/42, 2007 г.

Осуществление процесса с помощью переменного тока позволяет уменьшить пассивацию анода и получить порошки с высокой удельной поверхностью. Однако производительность процесса в 2 раза ниже, чем при использовании постоянного тока.

Известен электрохимический способ получения оксида алюминия, включающий анодное растворение алюминия в электролите, отделение гидроксида алюминия и прокаливание. Анодное растворение металлического алюминия осуществляют в водном 0,2-0,3 М растворе хлористого натрия или хлористого алюминия с добавлением 0,1-1,0 вес.% гексаметилентетрамина, при плотности тока 10-15 А/2 и температуре 60-80°C. Для избежания пассивации электродов периодически переключают их полярность, см. SU Авторское свидетельство №621644, МПК5 C01F 7/42, 1978.

Из-за необходимости периодически переключать полярность, способ отличается известной трудоемкостью. Кроме того, данный способ получения ультрадисперсных оксидов имеет ряд недостатков, препятствующих его широкому использованию в промышленном производстве, а именно:

- пассивация электродов, приводящая к уменьшению электрического тока в электролизной ванне, а следовательно, к снижению производительности.

- неуправляемые скачки электрического тока в электролизной ванне, приводящие к скачкообразным изменениям режима производства, резким изменениям температуры и вскипанию электролита.

- отсутствие равномерного теплообмена в электролизной ванне приводит к появлению вблизи анода и катода зон с повышенной температурой, где происходит усиленное испарение электролита.

- коагуляция образовавшихся частиц вследствие отсутствия дополнительного перемешивания электролита в ходе процесса приводит к увеличению размеров фракции и уменьшению величины удельной поверхности.

Наиболее близким по технической сущности является электрохимический способ получения оксида алюминия, включающий анодное растворение металла в хлоридсодержащем растворе электролита с концентрацией хлорид-иона 0,2-0,3 моль/л, с последующей отмывкой и термообработкой полученного геля, в котором осаждение осуществляют под воздействием постоянного электрического тока величиной до 200 А при напряжении на электродах от 12 до 50 В в условиях воздействия постоянного магнитного поля, обеспечивающего вращательную конвекцию электролита в процессе анодного растворения; в качестве источника хлорид-иона используют натриевую соль соляной кислоты, см. Патент RU №2299176, МПК C01B 13/36, C25C 5/02 (2006.01), 2007.

Недостатками способа являются низкий выход целевого продукта, недостаточно высокая дисперсность оксида алюминия - 4-20·103 нм.

Кроме того:

- необходимость дополнительного наложения магнитного поля для обеспечения вращательной конвекции влечет использование дополнительного оборудования и, как следствие, обуславливает рост затрат на материалы и энергию.

- в связи с неравномерным распределением плотности тока по длине электрода происходит его неравномерное растворение (т.е. выкрашиваются частицы металла и смешиваются с осадком, что приводит к загрязнению гидроксида «нецелевым» продуктом).

- малая площадь контакта электрода с границей раздела газовой и жидкой фаз приводит к ускоренному растворению металла в зоне контакта этих фаз, в результате чего электрод разрушается локально.

Задачей изобретения является создание электрохимического способа получения оксида алюминия с размером частиц не более 300 нм.

Техническая задача решается электрохимическим способом получения оксида алюминия, включающим анодное растворение металлического алюминия в хлоридсодержащем растворе электролита, с последующей отмывкой и термообработкой, в котором анодное растворение ведут в коаксиальном электролизере при условии превышения площади анода на два и более порядка площади катода, при концентрации хлорида в растворе электролита 0,05-0,8 моль/л и анодной плотности тока 50-300 А/м2.

Решение технической задачи позволяет регулировать параметры электрохимического процесса с возможностью получения наноразмерных частиц оксида алюминия, с размером до 300 нм.

Электролизер для обработки водных растворов, используемый в заявляемом способе, содержит корпус с размещенными в нем коаксиально установленными цилиндрическими электродами, см. SU Авторское свидетельство №1597344, МПК C02F 1/46, 1990.

Указанный бездиафрагменный электролизер использовался в прикладной электрохимии для обработки водных растворов в гальваническом производстве с целью получения растворов с повышенным содержанием ионов водорода и гидроксида.

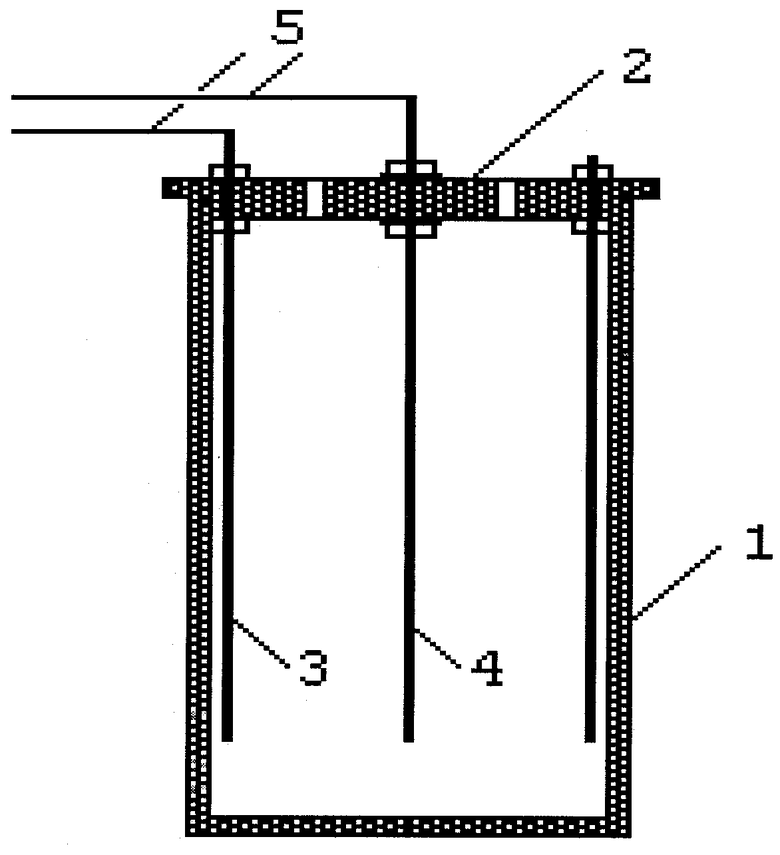

Устройство содержит корпус 1 (камеру), крышку 2; анод, выполненный в форме цилиндра 3; катод, расположенный строго по центру камеры 4; входные клеммы электродов 5, см. чертеж.

Изобретение иллюстрируется следующими примерами конкретного выполнения.

Пример 1

Электрохимический способ получения оксида алюминия осуществляют в коаксиальном электролизере с источником постоянного тока, вместимостью рабочей камеры 400 см3.. Катод электролизера изготовлен из стали Х18Н10Т, а анод из алюминиевой фольги с содержанием алюминия ≥99,5%. В рабочую камеру электролизера заливают 300 см3 хлоридсодержащего раствора электролита с концентрацией хлорида натрия 0,05 моль/л и включают источник постоянного тока, анодная плотность тока составляет 167 А/м2. После осуществления анодного растворения металлического алюминия время проведения электролиза 1,5 часа, осадок отмывают и высушивают при температуре 403 К до постоянной массы, затем подвергают термообработке при температуре 823 К. Данные по составу оксида алюминия приведены в таблице.

Общий выход продукта описанного процесса в пересчете на оксид алюминия составляет около 40 г/ч.

Пример 2-4 осуществляют при других режимных условиях аналогично примеру 1, см. таблицу 1.

Результаты по примерам 1-4 приведены в таблице 2.

Как видно из таблицы 1 и 2, по заявляемому способу получают наноразмерные частицы оксида алюминия.

Таким образом, заявляемый способ путем регулирования параметров электрохимического процесса дает возможность получать наночастицы оксида алюминия с диапазоном размеров 10-300 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2412905C1 |

| Способ получения высокодисперсной алюмоциркониевой оксидной системы | 2016 |

|

RU2615513C1 |

| Способ электрохимического получения порошков оксида алюминия | 2017 |

|

RU2664135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ И ОКСИДА АЛЮМИНИЯ НА ЕГО ОСНОВЕ | 2010 |

|

RU2465205C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКО- И НАНОДИСПЕРСНОГО ПОРОШКА МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2423557C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦЕРИЯ | 2007 |

|

RU2341459C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ОКСИДА ЦИНКА | 2018 |

|

RU2696460C1 |

| Способ получения модифицированной высокодисперсной алюмооксидной системы для технической керамики | 2021 |

|

RU2762226C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ПОРОШКОВ ИЗ МЕДЬСОДЕРЖАЩИХ АММИАКАТНЫХ ОТХОДОВ | 2011 |

|

RU2469111C1 |

Изобретение относится к области получения высокоактивного оксида алюминия и может быть использовано для изготовления особо прочных и огнеупорных керамических изделий, композиционных материалов, в качестве катализатора и носителя катализаторов, в качестве модифицирующей добавки для полимерных материалов. Электрохимический способ получения оксида алюминия включает анодное растворение металлического алюминия в хлоридсодержащем растворе электролита, с последующей отмывкой и термообработкой. Анодное растворение ведут в коаксиальном электролизере при условии превышения площадью анода на два и более порядка площади катода. Концентрация хлорида в растворе электролита составляет 0,05-0,8 моль/л, а анодная плотность тока 50-300 А/м2. Изобретение позволяет регулировать параметры электрохимического процесса с возможностью получения наночастиц оксида алюминия с размером до 300 нм. 1 ил., 2 табл.

Электрохимический способ получения оксида алюминия, включающий анодное растворение металлического алюминия в хлоридсодержащем растворе электролита с последующей отмывкой и термообработкой, отличающийся тем, что анодное растворение ведут в коаксиальном электролизере, в котором площадь анода превышает площадь катода не менее чем на два порядка, при концентрации хлорида в растворе электролита 0,05-0,8 моль/л, при анодной плотности тока 50-300 А/м2.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ОКСИДА МЕТАЛЛА | 2005 |

|

RU2299176C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 1998 |

|

RU2135411C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2083722C1 |

| Элетрохимический способ получения окиси алюминия | 1976 |

|

SU621644A1 |

| US 4151267 A, 24.04.1979. | |||

Авторы

Даты

2011-02-27—Публикация

2009-07-29—Подача