Настоящее изобретение относится к получению абсорбирующих смол для удаления тяжелых металлов, анионов элементных или анионов элементарных кислот, а также конкретных микрозагрязняющих веществ и бактерий из водного раствора, при этом один из способов включает лишь внешнее покрытие коммерческих ионообменных смол или полное покрытие пористых полимерных частиц содержащим аминогруппу полимером и последующую модификацию полимера функционализирующими лигандами.

Согласно отчетам Всемирного экономического форума (2015 год), водный кризис представляет собой первоочередную глобальную проблему, которая затронет все население планеты.

Всемирная организация здравоохранения (ВОЗ) и ЮНИСЕФ также подчеркивают, что 663 миллиона человек в мире в настоящее время не имеют доступа к чистой питьевой воде, а 2,4 миллиарда человек используют источники с ненадлежащим качеством воды (по состоянию на 2015 г.).

Общая ситуация имеет несколько причин, среди которых можно упомянуть непрерывный рост населения, сокращение водных ресурсов из-за изменения климата и глобального потепления, а также возрастающая площадь загрязнения источников воды промышленными отходами. Поэтому решающее значение состоит в повышении качества питьевой воды и уменьшении степени загрязнения воды.

Источники питьевой воды могут быть загрязнены различными загрязняющими веществами. К ним относятся химические вещества, бактерии, микрозагрязняющие вещества и тяжелые металлы. Эти загрязняющие вещества должны быть удалены из воды перед ее употреблением для сохранения здоровья.

Есть несколько возможных способов удаления загрязняющих веществ для получения безопасной и чистой питьевой воды. Самый распространенный способ - это механическая фильтрация, которую достигают с помощью различных технологий и способов. Крайне важно, чтобы загрязняющие вещества фильтровали с помощью фильтра, мембраны и т.п. с определенным размером пор, который меньше, чем размер частиц загрязняющего вещества.

Обратный осмос является одним из таких способов фильтрации, при котором большую часть фильтруемой воды выбрасывают как отходы (около 90 %), имеющих высокие эксплуатационные расходы (например, потребление электроэнергии). В связи с истощением источников воды в современном мире важно разработать экономичные и водосберегающие технологии для фильтрации питьевой воды.

Теперь очевидно, что ни одна из имеющихся на рынке технологий в одиночку не может охватить все области возможного спектра загрязняющих веществ. Это также относится к смолам, поставляемым компанией instrAction GmbH, которые, например, не могут удалить «хлор» из воды. В результате существует потребность в интеллектуальной и новой комбинации известных технологий очистки (например, использование активированного угля для удаления «хлора») с инновационными абсорбирующими смолами для удаления тяжелых металлов, анионов элементарных или анионов элементных кислот, микрозагрязняющих веществ и бактерий.

При заданном профиле примесей и желаемых скоростях истощения смолы производительность в значительной степени определяется необходимым временем пребывания в слое абсорбирующей смолы. Например, в данном случае предпочтительны мелкие частицы, так как при этом пути диффузии загрязняющих веществ являются короткими, но с другой стороны, что нежелательно, увеличивается противодавление. Для более крупных частиц может потребоваться более крупный слой, а небольшие слои могут быть устойчиво заполнены крупными частицами с трудом; с другой стороны, очень вероятно, что для крупных частиц потребуется более длительное время пребывания из-за более длинных путей диффузии.

По сравнению с конкурирующими технологиями, доступными на рынке, обратный осмос (RO) является наиболее широко используемым способом. Согласно исследованию рынка, проведенному в 2017 году компанией Grand View Research (Market Research Reports & Consulting), его рыночная доля составляет около 44 % в области очистки бытовой питьевой воды. Всего в 2016 году по всему миру было продано около 210 миллионов единиц.

Существенным недостатком модулей обратного осмоса является их очень низкая производительность. Только около 10-20% от доставляемой для очистки воды фактически очищают и поставляют заказчику. Еще одним недостатком является необходимость использования электричества для работы насоса, а также обеспечение качества очищенной воды: системы обратного осмоса производят чистую воду без необходимых солей, которые затем необходимо снова добавлять (например, кальций и магний).

Недостаток, заключающийся в чрезвычайно высоком потреблении энергии, является общим и для процессов дистилляции. Более того, здесь, как и в случае с обратным осмосом, также удаляются полезные для здоровья элементы, в результате чего образуется дистиллированная вода, которая не подходит для длительного потребления, и в нее снова нужно добавлять на следующей стадии важные ингредиенты, такие как соли магния.

Машины для очистки воды, которые сочетают в себе несколько способов фильтрации в отдельных блоках/картриджах, требуют сложных трубопроводов с соответствующими клапанами или соединителями, которые, однако, подвержены сбоям и открывают возможность для утечек и т. д. Более того, соединители являются точками, в которых бактерии и т.д. имеют особенно хорошие возможности для роста из-за условий потока.

Известным фильтрующим материалом, используемым на рынке, является, например, активированный уголь, который используют в качестве уплотненного слоя частиц в картриджах с линейным потоком или в виде прессованного полого цилиндра с радиальным потоком.

Ионообменные смолы, которые также связывают тяжелые металлы, конкурируют с кальцием и магнием и поэтому являются ненадежными, или тяжелые металлы могут вымываться из смолы в небольшом объеме в концентрированной форме, незадолго до истощения полной емкости ионообменной смолы. В то же время состояние истощения достигается очень быстро, особенно при наличии жесткой воды. С этого момента больше не удаляются и тяжелые металлы. Скорее, ионы тяжелых металлов, уже иммобилизованные на ионообменной смоле, элюируются в сравнительно небольшом объеме, потому что они вытесняются избытком присутствующих щелочноземельных металлов. В то же время ионы натрия выделяются в воду ионообменной смолой: высокое содержание натрия в питьевой воде все более скептически рассматривают в связи с детским питанием и сердечно-сосудистыми заболеваниями. Помимо тяжелых металлов, вряд ли являются полезными в смысле здоровья потребление воды, содержащей анионы элементарных и анионы элементных кислот, такие как селениды, селенаты, арсениды и арсенаты.

Поэтому, исходя из вышесказанного, задача настоящего изобретения заключается в получении стабильных и недорогих абсорбирующих материалов для тяжелых металлов и анионов элементарных и анионы элементных кислот, которые надежно очищают воду с высоким выходом и в то же время удаляют бактерии.

Эту задачу решают путем обеспечения способа получения частиц с антибактериальным покрытием, который включает следующие стадии:

(а) обеспечение водной суспензии, содержащей полиамин, сшивающий агент и пористый органический или неорганический материал-носитель в форме частиц, при температуре ниже или равной 10°C в смесителе для покрытия неорганического материала-носителя полиамином;

(b) сшивание органического полимера в порах неорганического материала-носителя и одновременное удаление воды.

В рамках изобретения является предпочтительным, чтобы стадии а) и b) повторяли по меньшей мере один раз.

Согласно предпочтительному варианту реализации способа сшивание проводят в реакторе с мешалкой.

Полиамин предпочтительно используют в необессоленном состоянии.

Полимерный органический носитель предпочтительно представляет собой полистирол.

Согласно дополнительному варианту реализации органический полимерный носитель представляет собой сильную или слабую анионообменную смолу, которая покрыта полимером только на ее внешней поверхности. Те органические полимеры, которые имеют группы сульфоновой кислоты, называют сильными анионообменными смолами. Слабые анионообменные смолы представляют собой полимеры, содержащие группы карбоновых кислот.

Согласно дополнительному варианту реализации настоящего изобретения органический полимер выбран из полистирола, полиметакрилата и полиакрилата.

Полимер также может быть неорганическим полимером, выбранным из силикагеля и гидроксиапатита.

Кроме того, полиамин предпочтительно представляет собой поливиниламин.

Еще одним объектом изобретения являются биоцидные пористые частицы, предпочтительно из сшитого полиамина, которые могут быть получены в соответствии со способом, описанным выше.

Еще одним объектом изобретения являются пористые частицы, абсорбирующие тяжелые металлы, которые получают в соответствии со способом, описанным выше.

Еще одним объектом изобретения являются абсорбирующие пористые частицы, которые абсорбируют анионы элементарных или анионы элементных кислот, такие как селенит, селенат, арсенит и арсенат, причем данные частицы могут быть получены в соответствии со способом, описанным выше.

Соединения 15 и 16 групп (ранее главных 5 и 6 групп) Периодической Таблицы, которые несут четыре атома кислорода, называют элементными кислотами или анионами элементных кислот, например, H3AsO4 или AsO43-, H3SeO4 или SeO43-.

Соединения 15 и 16 групп Периодической Таблицы, которые несут три атома кислорода, называются элементарными кислотами или анионами элементарных кислот, например, H3AsO3 или AsO33-, H3SeO3 или SeO33-.

Как и активированный уголь, ионообменные смолы также подвержены микробному загрязнению и образованию биопленок на своей поверхности. Таким образом, в конечном итоге, питьевая вода с низким уровнем микробного загрязнения может содержать больше бактерий после так называемой «очистки», чем до нее.

Поэтому задача заключается в обеспечении ионообменных смол, например, используемых при умягчении питьевой воды, с антибактериальной поверхностью без значительного снижения емкости ионообменных смол.

В то же время потенциально токсичные микрозагрязняющие вещества все больше привлекают внимание общественности и экспертов.

Это, в частности, относится к перфторированным поверхностно-активным веществам (например, перфтороктановой кислоте, перфтороктансульфоновой кислоте), которые не поддаются или почти не поддаются биологическому разложению и поэтому имеют очень высокую стойкость («Sachstandsbericht ADONA und perfluorierte Substanzen» [«Assessment report ADONA and perfluorinated substances»], источник: Баварское государственное управление здравоохранения и безопасности пищевых продуктов).

Существует ряд очень неэффективных и дорогостоящих способов удаления перфторированных поверхностно-активных веществ из питьевой воды, таких как, например, фильтрация через активированный уголь, который имеет очень низкую емкость для этого типа загрязняющих веществ, или использование мембран, которые, хотя и обеспечивают чистой питьевой водой, в то же время при этом образуются большие количества сточных вод, которые содержат перфторированные поверхностно-активные вещества в концентрированной форме. Более того, их нужно утилизировать (как правило, сжигать), затрачивая средства, иначе они снова попадут в сточные воды. Насколько нам известно, в настоящее время не существует селективного абсорбера с высокой емкостью для перфторированных поверхностно-активных веществ.

Поэтому задача заключается в том, чтобы модифицировать и развивать известные смолы таким образом, чтобы, помимо тяжелых металлов и бактерий, они также удаляли перфторированные поверхностно-активные вещества из питьевой воды.

Известно, что смолы могут удалять тяжелые металлы (WO 2015EP01754, WO 2016EP78787) и бактерии (DE 102017007273.6) из питьевой воды. Как описано в указанных документах, аминополимер иммобилизируют на соответствующие носители и подвергают взаимодействию с бифункциональным сшивающим агентом с образованием стабильной трехмерной сети. Таким образом, данные смолы подходят как в качестве фильтров для тяжелых металлов на установках очистки питьевой воды, так и в качестве «контрольных фильтров» для удаления тяжелых металлов в конце каскада очистки ортогональными способами.

На первой стадии получения смолы получают необходимый покрывающий полимер, поливинилформамид, и гидролизуют его с помощью раствора гидроксида натрия с получением поливиниламина (PVAm). Затем реагенты и продукты разделяют путем трудоемкой и дорогостоящей тангенциальной фильтрации. Этот обессоленный раствор полимера теперь можно использовать на второй стадии для покрытия материала-носителя.

Задача, вытекающая из экологических проблем (сокращение потребления энергии и количества сточных вод) и требований рынка к системам очистки питьевой воды, заключается в том, чтобы упростить способы получения, сделать их более дешевыми и ресурсосберегающими.

До сих пор было известно только то, что так называемые частицы MetCap® могут успешно удалять бактерии из растворов (DE 102017007273.6), которые либо основаны на силикагеле, либо обходятся без носителей. Получение и определение активности раскрыто в DE 102017007273.6. В этих документах описано покрытие частиц силикагеля (в качестве матрицы) необессоленным полимером и последующее растворение неорганического носителя, а также их антибактериальная активность.

До сих пор не было известно о соответствующей активности частиц на основе органического носителя, например, полистирола. Эту активность неожиданно обнаружили на смоле на основе полистирола, полученной в соответствии с новым способом. Это наблюдение является неожиданным, потому что полистиролы обычно имеют тенденцию к выраженному образованию биопленок и, конечно же, не удаляют бактерии. Очевидно, новое покрытие гарантирует, что бактерии не будут расти на поверхности полистирола, а скорее будут связаны из матрицы, в данном случае из питьевой воды.

По указанным причинам возникает ряд задач, заключающийся в разработке и дальнейшем развитии известных смол, для выполнения следующих целей:

упрощение существующего способа получения смол instrAction MetCap и BacCap, сокращение потока отходов, расширение ассортимента продукции за счет комбинирования свойств ионообменных смол с уже известными свойствами связывания металлов или бактерий, а также получение абсорбирующих смол для связывания перфторированных поверхностно-активных веществ, которые представляют растущую проблему при очистке питьевой воды. Кроме того, расширение ассортимента продукции за счет органических носителей, например, полистирола было бы большим преимуществом, поскольку их можно недорого получить с различными характеристиками в отношении размера частиц и размера пор. Полистиролы обладают хорошими механическими свойствами для применения и хорошо зарекомендовали себя на рынке.

Упрощение способа получения с использованием смол на основе полистирола достигают за счет отказа от обессоливания гидролизата полимера, а также за счет дополнительных изменений в способе, которые относятся, в частности, к добавлению и сушке полимеров-носителей для образования раствора полимера.

Неожиданно оказалось возможным получить смолы MetCap® и BacCap® без предварительного обессоливания раствора полимера путем иммобилизации на пористые частицы полистирола. Это тем более неожиданно, потому что в более ранних исследованиях было обнаружено, что скорость осаждения или иммобилизации полимера на пористый носитель явно зависит от содержания соли в гидролизате полимера.

Путем регулирования способа нанесения покрытия (например, многократное нанесение покрытия, сушка в лемеховом смесителе Лёдига, внедрение новых стратегий промывки) можно обойтись без сложной и дорогостоящей стадии обессоливания гидролизата полимера, без необходимости ограничения эффективности продуктов.

Подводя итог, можно сказать, что при изменении способа получения, в частности, при отказе от обессоливания посредством мембранной фильтрации и применении органических материалов-носителей достигают существенного преимущества.

Теперь содержание полимера определяется величиной партии во время полимеризации. К удивлению авторов, покрытие и предварительное сшивание диглицидиловым эфиром этиленгликоля в вакуумной лопаточной сушилке Лёдига происходит точно так же, как и с раствором полимера PVAm, который не содержит солей. Затем содержащиеся соли частично растворяют во время получения суспензии для последующего сшивания. После того как силикагель носителя был переведен в раствор с помощью раствора гидроксида натрия, все соли (силикаты, формиаты, хлориды и т. д.) вымывают из сшитого чистого органического материала подложки.

Полученный таким образом материал BacCap® T или MetCap® T имеет те же свойства, что и абсорбирующие смолы, которые были получены в соответствии со способом с обессоленным полимером PVA. Это первое улучшение способа, которое оказалось неожиданным, потому что на сегодняшний день существует общепринятое предположение, которое также было подтверждено литературными данными, заключающееся в том, что потребность в объеме для высококонцентрированных солей в растворе полимера будет препятствовать эффективному и полному заполнению частиц полимером исключительно за счет их потребности в пространстве.

Второй способ относится к покрытию промышленных сильных или слабых ионообменных смол антибактериальной полимерной пленкой PVA.

Коммерческие ионообменные смолы, в частности, используемые в данном документе катиониты, как правило, имеют кислотные группы, ковалентно связанные с полимерным носителем (например, полистиролом, акрилатами и т. д.). Кислотные группы представляют собой карбоновые кислоты или карбоксилаты в случае слабых ионообменных смол, или сульфоновые кислоты или сульфонаты в случае сильных ионообменных смол. Оба типа используют для умягчения питьевой воды.

Чтобы придать этим ионообменным смолам антибактериальные свойства и в то же время не значительно снизить их способность к умягчению питьевой воды, требуется только внешнее покрытие частиц без изменения кислотных групп в порах частиц, где расположено большинство кислотных групп, ответственных за емкость смолы.

Эту задачу решают за счет применения соответствующего полимера, который не может проникнуть в поры частиц ионообменной смолы из-за своего размера и гидродинамического радиуса. Размер пор в случае промышленных ионообменных смол находится в диапазоне от 20 нм до 100 нм. Для полимеров размером от 10 000 до 20 000 г/моль эти поры непроницаемы.

В этом способе, в предпочтительном варианте реализации, покрывают только 2-25% внешней поверхности частицы, измеренной по радиусу частицы. Более предпочтительно, покрывают только 2-10% внешней поверхности частицы, измеренной по радиусу частицы. Наиболее предпочтительно, покрывают только 2-5% внешней поверхности частицы, измеренной по радиусу частицы.

Таким образом, большинство групп, способных к ионному обмену, остаются доступными для умягчения воды.

Для этого также можно использовать необессоленный полимер соответствующего размера, но это не является обязательным условием. Также возможно покрытие обессоленным полимером и использование необессоленного полимера.

После гидролиза амидных групп поливиниламина раствором гидроксида натрия и последующей нейтрализации соляной кислотой полимер содержит примерно 15-25% масс. солей в виде формиата натрия и хлорида натрия. Содержание полимера в водном растворе составляет 9-13 % масс. в случае необессоленного полимера.

В существующих на сегодняшний день способах соли удаляли сложным образом с помощью обратного осмоса и использовали полимер с содержанием соли менее 2,5% масс. Новый способ позволяет отказаться от этой сложной и дорогостоящей стадии обессоливания. Поэтому в новом способе предпочтительно используют частично обессоленный полимер с содержанием соли 2,5-15% масс., более предпочтительно частично обессоленный полимер с содержанием соли 10-15% масс., наиболее предпочтительно необессоленный полимер с содержанием соли 15-25% масс.

Пример 1

1712 г влажного материала-носителя в виде ионообменной смолы Lewatit S1567 помещали непосредственно в лемеховый смеситель VT5 от фирмы Lödige. Затем ионообменную смолу сушили в течение 60 мин при 80°C. Потерю влаги определяли взвешиванием высушенной ионообменной смолы. Было удалено 380 г воды. Температуру продукта в сушилке устанавливали на уровне 10°C. Смеситель вращался со скоростью 180 оборотов в минуту. Как только температура продукта в смесительном барабане достигла 10°C, отвешивали в сосуд 225 г ионообменной смолы, раствор необессоленного поливиниламина: партия PC 18007 (содержание полимера 10%), охлажденный до 10°C, и 1 г диглицидилового эфира этиленгликоля (EGDGE) [2224-15-9], и добавляли деионизированную воду до достижения общего объема 350 мл. Смесь помещали в смеситель в течение 10 мин и перемешивали в течение 1 ч при 10°C. Затем полимерный адсорбат сшивали при 80°C и пониженном давлении 5 кПа (50 мбар) в течение 2 часов. После чего покрытую полимером ионообменную смолу охлаждали до комнатной температуры.

Затем частицы переносили на подходящие вакуумные фильтры и промывали следующими растворителями (BV = объем слоя): 3 BV 0,1 M NaOH, 3 BV деионизированной воды, 3 BV 0,2 M HCl, 3 BV воды, 6 BV 0,1 M NaOH, 6 BV деионизированной воды. Продукт BacCap получали в виде смоченных водой частиц.

Пример 2

3 л Lewatit S 8227 от компании Lanxess промывали 15 л деионизированной воды на стеклокерамическом фильтре с пористостью 3. Затем 2270 г влажной ионообменной смолы взвешивали в лопаточной вакуумной сушилке VT 5 от компании Lödige. Ионообменную смолу сушили при температуре рубашки 80°C, давлении 3 кПа (30 мбар) и скорости вращения 57 об/мин в течение 2 часов. После сушки 915 г высушенной ионообменной смолы сливали обратно в лопаточную вакуумную сушилку VT 5. Температуру рубашки доводили до 4°C и, когда температура продукта стала ниже 20°C, в течение 15 минут подавали 600 мл деионизированной воды с помощью перистальтического насоса в смеситель, который вращался со скоростью 180 об/мин. Для покрытия, в сосуд отвешивали 227 г раствора поливиниламина (содержание полимера 10%), партия PC 18007, и 227 г деионизированной воды. В качестве сшивающего агента 9,20 г диглицидилового эфира этиленгликоля (EGDGE) CAS [2224-15-9] отвешиваюли в другой сосуд. Сшивающий агент добавляли к раствору полимера и интенсивно перемешивали. Затем смесь подавали в смеситель от компании Lödige в течение 5 минут с помощью перистальтического насоса. Скорость вращения смесителя устанавливали на 240 об/мин, а температуру рубашки оставляли равной 4°C. После добавления перемешивание продолжали в течение 15 мин при 240 об/мин. Затем температуру рубашки сушилки доводили до 80°C, а скорость вращения снижали до 120 об/мин.

После чего частицы снова охлаждали до комнатной температуры и переносили их на подходящие вакуумные фильтры и промывали следующими растворителями: 3 BV 0,1 M NaOH, 3 BV деионизированной воды, 3 BV 0,1 M HCl, 6 BV воды. Продукт BacCap получали в виде смоченных водой частиц.

Пример 3

500 г материала-носителя в виде сульфированного полистирола PRC 15035 (средний размер пор 450 Å, средний размер частиц 500 мкм) с водопоглощающей способностью 1,35 мл/г, всасывали непосредственно в лемеховый смеситель VT5 от компании Lödige. Температуру продукта в сушилке устанавливали на уровне 10°C. Смеситель вращался со скоростью 180 оборотов в минуту. Как только температура продукта в смесительном барабане достигла 10°C, отвешивали в сосуд 225 г необессоленного раствора поливиниламина: партия PC 16012 (содержание полимера 12%), охлажденного до 10°C, 20 г диглицидилового эфира этиленгликоля (EGDGE) CAS [2224-15-9] и 430 г деионизированной воды. Смесь помещали в смеситель в течение 10 мин и перемешивали в течение 1 ч при 10°C. Затем полимерный адсорбат сшивали при 65°C. После чего продукт охлаждали до комнатной температуры. Затем частицы переносили на подходящие вакуумные фильтры и промывали следующими растворителями: 3 BV 1 M NaOH, 3 BV деионизированной воды, 3 BV 2 M HCl, 3 BV воды, 6 BV 1 M NaOH, 6 BV деионизированной воды. Получали 1297 г продукта в виде смоченных водой частиц. Анионная емкость (AIC): 471 мкмоль/г.

Пример 4

Инструкция для получения пористых частиц, содержащих сшитый полимер, с размером частиц 100 мкм (партия BV 18007). 1. Получение полимерного адсорбата: 750 г материала-носителя в виде силикагеля (AGC Si-Tech Co. MS Gel D-200-100, партия 164M00711) подавали непосредственно в лемеховый смеситель VT5 от компании Lödige. Температуру продукта доводили до 10°C. Смеситель вращался со скоростью 180 оборотов в минуту. Когда температура продукта в смесительном барабане достигла 10°C, в сосуд отвешивали 1125 г необессоленного раствора поливиниламина, партия PC 18007 (содержание полимера 10%), охлажденного до 10°C, и 23,2 г диглицидилового эфира этиленгликоля (EGDGE) CAS [2224-15-9]. Смесь помещали в смеситель в течение 10 мин и перемешивали в течение 1 ч при 10°C. Затем полимерный адсорбат сушили при 80°C и давлении 5 кПа (50 мбар) (примерно в течение 2 часов). После чего покрытый силикагель охлаждали до 10°C. Для нанесения второго покрытия 750 г раствора полимера PC 18007 (содержание полимера 10%), охлажденного до 10°C, отвешивали в сосуд и добавляли 15 г диглицидилового эфира этиленгликоля (EGDGE) CAS [2224-15-9]. Раствор полимера заливали в смесительный барабан в течение 5 мин. Полимерный адсорбат перемешивали в течение 30 мин при 10°C. Затем температуру в смесителе Лёдига (Lödige) снова повышали до 65°C в течение 1 часа. К полимерному адсорбату добавляли 3 л деионизированной воды. Эту суспензию использовали для сшивания. Суспендированный в воде покрытый силикагель переносили в стеклянный реактор емкостью 10 л с автоматическим контролем температуры. Суспензию перемешивали и нагревали до 80°C. Затем в течение 20 мин добавляли 317 г эпихлоргидрина CAS [106-89-8] так, чтобы температура в реакторе не превышала 85°C. Затем по каплям в течение 20 минут добавляли 211 г 1,2-диаминоэтана CAS [107-15-3]. После чего в течение 20 минут производили второе добавление 317 г эпихлоргидрина CAS [106-89-8], затем снова добавляли 211 г 1,2-диаминоэтана CAS [107-15-3] и, наконец, еще добавляли 317 г эпихлоргидрина CAS [106-89-8], и реакционную смесь перемешивали в течение 1 ч при 85°C. Затем реакционную смесь охлаждали до 25°C, добавляли 1500 мл 50 % NaOH и реакционную смесь перемешивали в течение 12 часов. После чего темплатные частицы переносили на подходящие вакуумные фильтры и промывали следующими растворителями: 3 BV 1 M NaOH, 3 BV деионизированной воды, 3 BV 2 M HCl, 3 BV воды, 6 BV 1 M NaOH и 6 BV деионизированной воды.

Продукт получали в виде влажного осадка на фильтре.

Пример 5

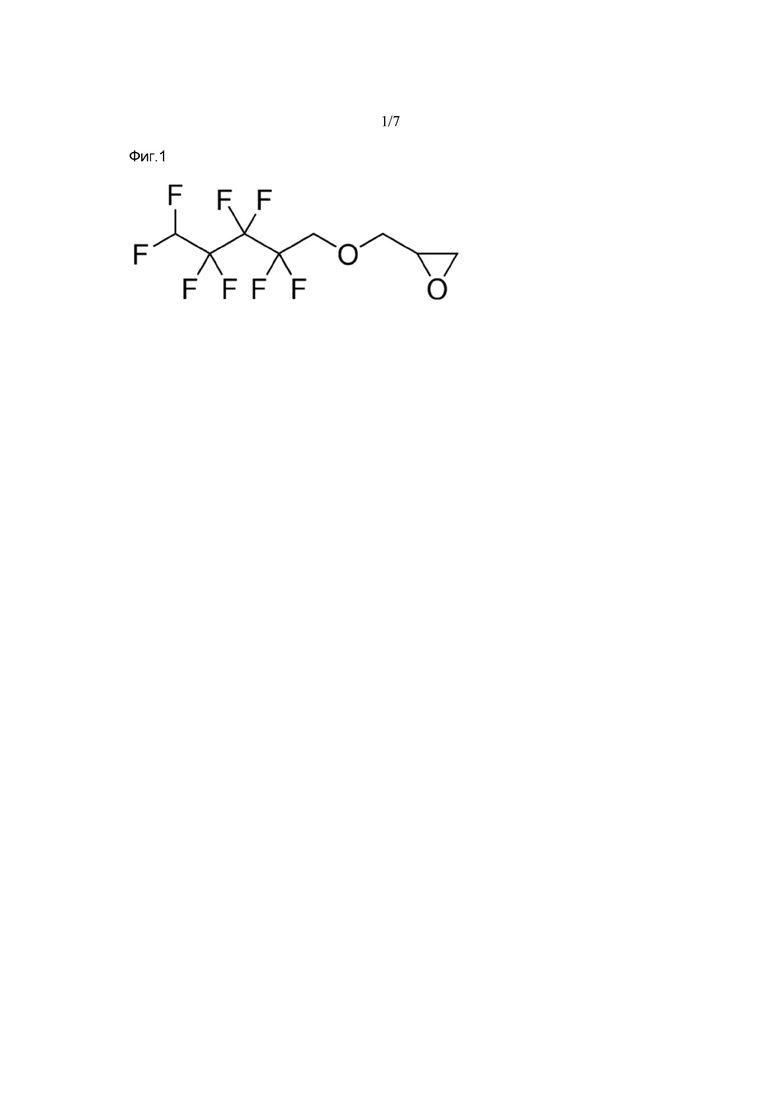

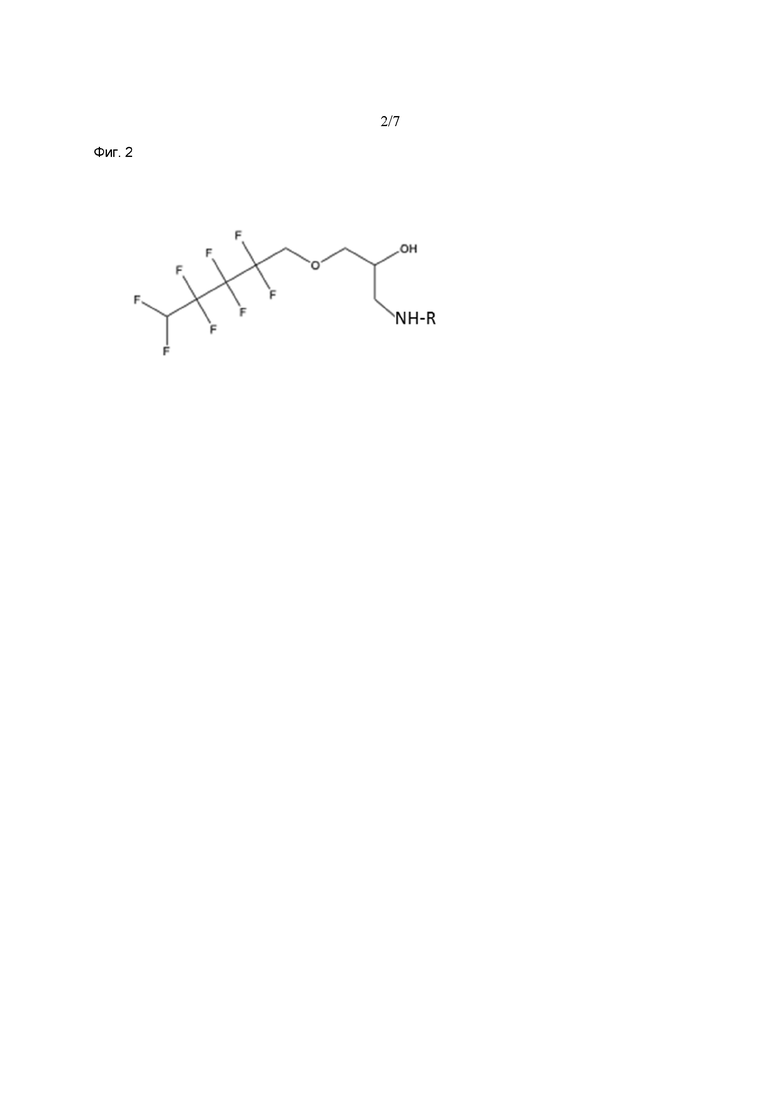

Абсорбирующую смолу, полученную согласно Примеру 1, Примеру 3 или Примеру 4, суспендировали в растворителе, например ДМФ. Затем к перемешиваемой суспензии смолы добавляли110 % мол. глицидил-2,2,3,3,4,4,5,5-октафторпентилового эфира (в расчете на аминогруппы исходной смолы, Фиг. 2) и полученную суспензию перемешивали в течение 12 ч при 70°C. Затем суспензию промывали с помощью шприца следующими растворителями: 3 BV ДМФ, 3 BV н-гептана, 3 BV 1 M HCl в ДМФ, 3 BV 1 M NaOH в ДМФ и 3 BV ДМФ. Затем снова готовили 50 %-ную суспензию в ДМФ. На второй стадии реакции к этой суспензии снова добавляли 110 % мол. глицидил-2,2,3,3,4,4,5,5-октафторпентилового эфира. Затем реакционную смесь перемешивали в течение 12 ч при 70°C. После чего абсорбирующую смолу промывали следующими растворителями: 3 BV ДМФ, 3 BV н-гептана, 3 BV 1 M HCl в ДМФ, 3 BV 1 M NaOH в ДМФ и 3 BV CH3OH. Затем абсорбирующую смолу сушили в вакууме до постоянного веса.

Структура абсорбирующей смолы показана на Фиг. 1.

Пример 6

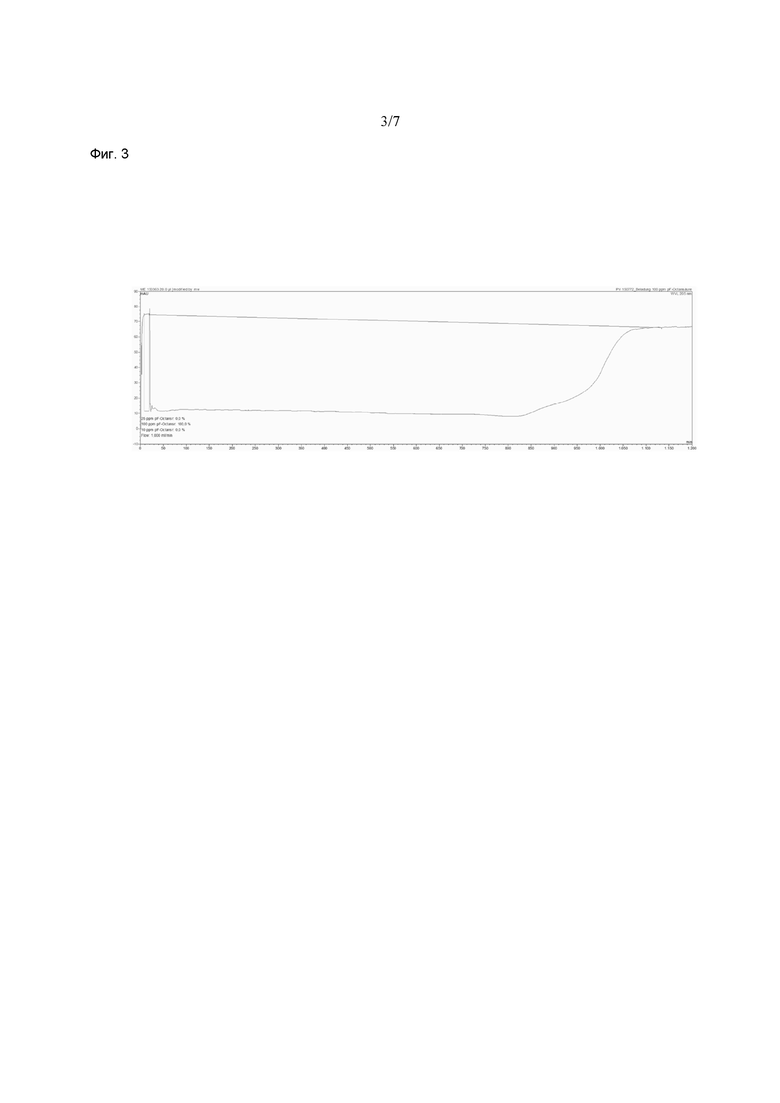

Абсорбирующую смолу, полученную в Примере 5, активированный уголь (100 Å, 45 мкм) и коммерческий гель для хроматографии C-18 (Kromasil, C18, 100 Å, 10 мкм) выливали в колонку для ВЭЖХ размером 33,5×4 мм, колонку герметизировали, и подвергали фронтальному анализу. Для этого готовили раствор перфтороктановой кислоты в воде с концентрацией 100 м.д., который прокачивали через колонку до тех пор, пока емкость не была исчерпана. Проскок измеряли с помощью УФ-спектрометрии при 205 нм.

В таблице ниже (Таблица 1) приведена абсорбционная емкость относительно перфтороктановой кислоты, измеренная для трех абсорберов:

Как видно из Таблицы 1, емкость абсорбера относительно перфтороктановой кислоты для фазы (номер партии ND 150201) примерно в 3-4 раза больше, чем для активированного угля. Коммерческий гель RP18 не абсорбирует перфтороктановую кислоту.

Кривая проскока по данным фронтального анализа показана на Фиг. 3.

Пример 7

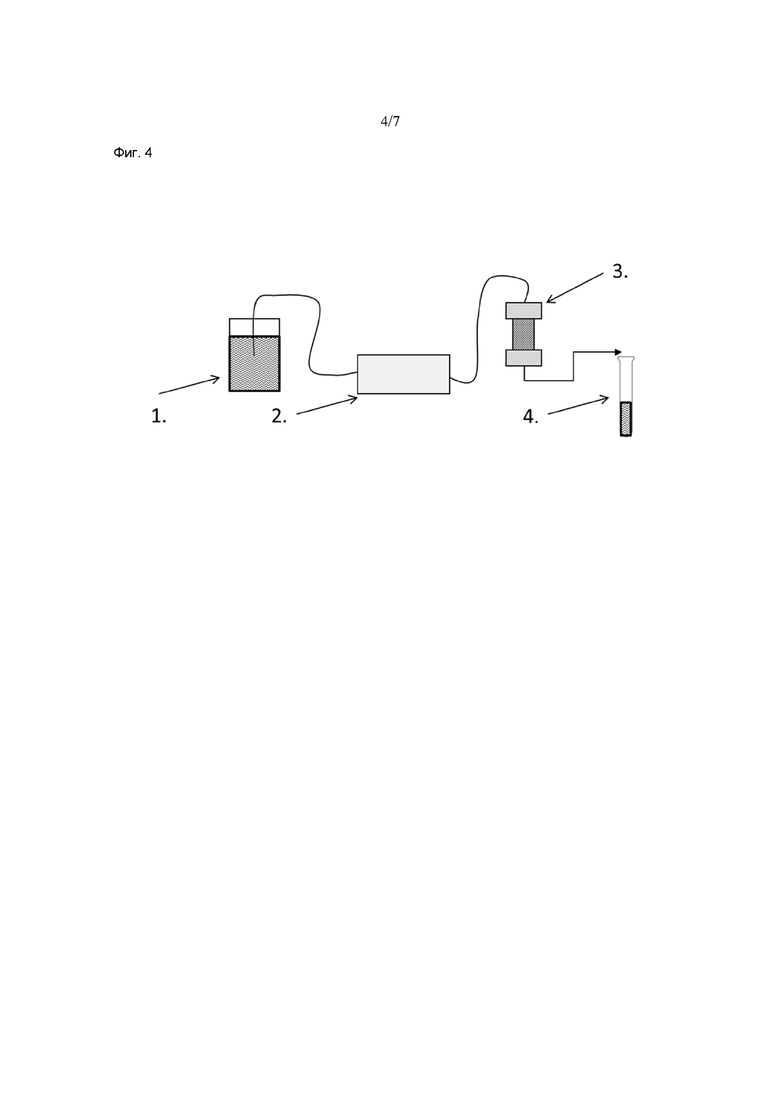

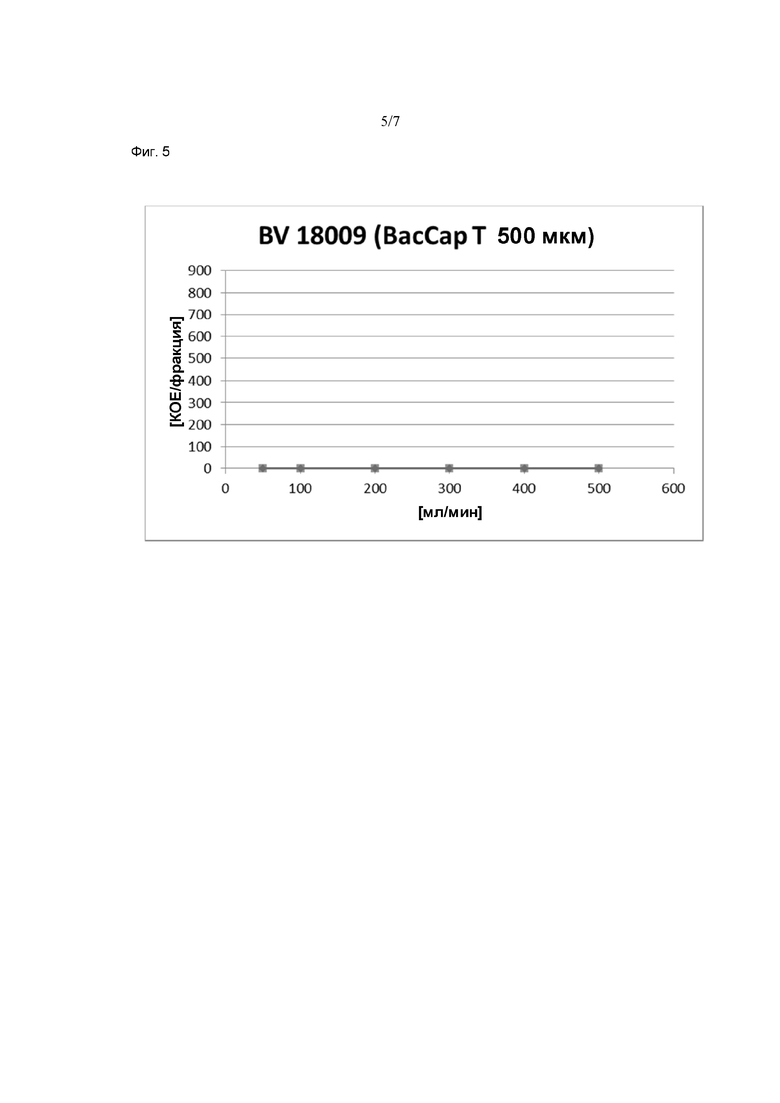

Готовили суспензию смолы instrAction (BV 18009, полученную, как в Примере 3) в воде и заливали ее в картридж с аксиальным потоком таким образом, чтобы объем слоя составлял примерно 100 мл (размеры слоя: в среднем примерно 6,3 x 9 см).

Затем через картридж прокачивали в течение часа суспензию кишечной палочки (104-105 КОЕ/л) с расходом 100-500 мл/мин (60-300 BV/ч), постепенно увеличивая расход. Эффлюент собирали примерно через 3-5 мин каждый раз после установления определенного расхода, а затем исследовали количество оставшихся бактерий с помощью стандартных способов.

Результат исследований показан на Фиг. 5: во всем диапазоне исследований бактерии в эффлюенте не обнаружили. Это означает, что бактерии были полностью удалены до концентрации, соответствующей для питьевой воды.

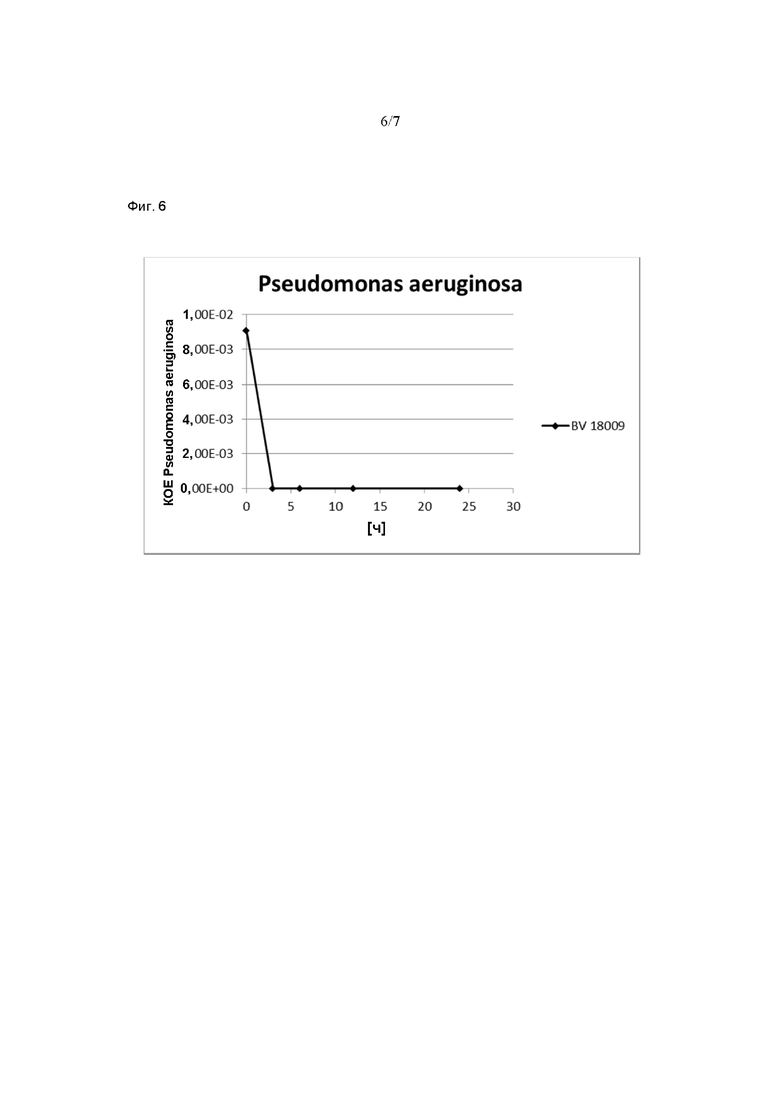

Пример 8

Смолу instrAction, полученную в Примере 3, исследовали на активность против Pseudomonas aeruginosa следующим образом: 500 г смолы, промытой водопроводной водой, инкубировали в реакционном сосуде с суспензией Pseudomonas aeruginosa (106 КОЕ/л) в 10 мл водопроводной воды. Через 3, 6, 12 и 24 часа отбирали образцы и исследуют их на Pseudomonas aeruginosa с помощью стандартных способов. Результат показан на Фиг. 6: всего через три часа инкубации бактерии больше не обнаруживаются.

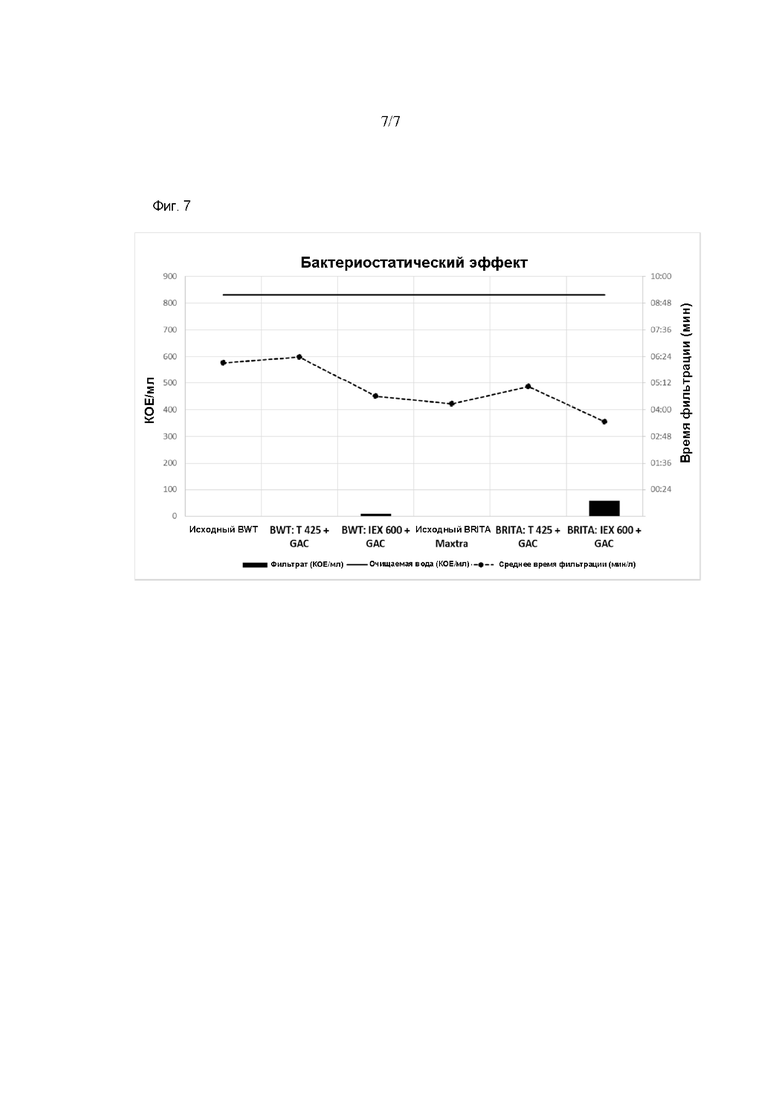

Пример 9

Емкости для фильтрации воды

Ескости для фильтрации воды, обычно продаваемые фирмами Brita и BWT, заполняли смесями, состоящими из смол instrAction по изобретению, полученными согласно Примеру 1 или 2 и Примеру 3, и активированного угля в соотношении 1:1, и проводили сравнение их с оригинальными содержащими серебро картриджами относительно роста бактерий.

Для этого сначала добавляли 1 л суспензии E. coli (8,3×105 КОЕ/л) в картриджи, которые хранили и затем исследовали на наличие элюированных бактерий через 3 недели.

Результат исследований представлен на Фиг. 7.

Как и ожидалось, в промывочной среде оригинальных содержащих серебро картриджей от фирм BWT и Brita не удалось обнаружить бактерии, поскольку содержащееся серебро в картриджах частично элюируется и, соответственно, предотвращает рост бактерий в фильтрате. Для картриджей со смесями заявленных в данном документе смол и активированного угля, также не удалось обнаружить бактерии или только малое количество бактерий, которое находится на пределе обнаружения по сравнению с исходным количеством.

Таким образом, продемонстрирован бактериостатический эффект смол, заявленных в настоящем изобретении. Таким образом, добавление нежелательного серебра в картриджи является излишним.

Скорость фильтрации, которая важна для применения, картриджей, заполненных смесями заявленных в данном документе смол и активированного угля, находится в том же диапазоне, что и скорость фильтрации коммерческих содержащих серебро картриджей.

Список чертежей:

Фиг. 1: Глицидил-2,2,3,3,4,4,5,5-октафторпентиловый эфир

Фиг. 2: Один из двух структурных изомеров абсорбера для перфторированных поверхностно-активных веществ (R = полимер)

Фиг. 3: Хроматографический профиль проскока для PV 150772 (партия смолы instrAction: номер партии ND 150201); проскок происходит только через примерно 900 мин или когда количество перфтороктановой кислоты составляет 220 мг на 1 мл смолы.

Фиг. 4: Экспериментальная установка для исследования бактериального истощения с помощью смолы BacCap; 1. Сосуд для хранения суспензии бактерий, E. coli, 104 КОЕ/л, 2. Насос, 3. Колонка/картридж со смолой instrAction BacCap, 4. Фракция.

Фиг. 5: Результат динамического удаления бактерий на ионообменной смоле только с внешним покрытием.

Фиг. 6: Изменение концентрации Pseudomonas aeruginosa во времени в присутствии смолы instrAction BacCap в статических условиях.

Фиг. 7: Бактериостатический эффект

| название | год | авторы | номер документа |

|---|---|---|---|

| БИОЦИДНЫЕ ПОРИСТЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2018 |

|

RU2777109C2 |

| УСТРОЙСТВО ДЛЯ МНОГОСТУПЕНЧАТОЙ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2019 |

|

RU2795541C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПИТЬЕВОЙ ВОДЫ | 2019 |

|

RU2794186C2 |

| ОБРАБОТКА ОТЛОЖЕНИЯ БЕЛОЙ СМОЛЫ | 2003 |

|

RU2309210C2 |

| СОРБЕНТ ДЛЯ СВЯЗЫВАНИЯ МЕТАЛЛОВ И ЕГО ПОЛУЧЕНИЕ | 2015 |

|

RU2676067C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОСНОВНОЙ АНИОНООБМЕННОЙ СМОЛЫ | 2006 |

|

RU2388537C2 |

| ОБРАБОТКА СТОЧНОЙ ВОДЫ ОТ КОКСОВАНИЯ | 2011 |

|

RU2577379C1 |

| СПОСОБ ВОДОПОДГОТОВКИ | 2009 |

|

RU2457184C2 |

| ВОДНЫЕ ЧЕРНИЛА, ЧЕРНИЛЬНЫЙ КАРТРИДЖ И СПОСОБ СТРУЙНОЙ ЗАПИСИ | 2020 |

|

RU2768741C2 |

| НИЗКОКОРРОЗИОННЫЕ ЧЕРНИЛА И СИСТЕМЫ ЧЕРНИЛ И СПОСОБЫ ПОЛУЧЕНИЯ НИЗКОКОРРОЗИОННЫХ ЧЕРНИЛ | 2006 |

|

RU2419643C2 |

Изобретение относится к способам получения пористых частиц с покрытием. Предложен способ получения пористых частиц, включающий следующие стадии: (а) обеспечение водной суспензии, содержащей полиамин, сшивающий агент и пористый органический материал-носитель в форме частиц, при температуре ниже и равной 10°С в смесителе для покрытия органического материала-носителя полиамином; (b) сшивание полиамина и одновременное удаление воды. Предложены также пористые частицы, полученные предложенным способом, и варианты их применения. Технический результат - получение стабильных и негорючих абсорбирующих материалов для удаления тяжелых металлов, ионов кислот и бактерий. 5 н. и 5 з.п. ф-лы, 7 ил., 1 табл., 9 пр.

1. Способ получения пористых частиц, включающий следующие стадии:

(а) обеспечение водной суспензии, содержащей полиамин, сшивающий агент и пористый органический материал-носитель в форме частиц, при температуре ниже или равной 10°C в смесителе для покрытия органического материала-носителя полиамином;

(b) сшивание полиамина и одновременное удаление воды,

где указанный органический материал-носитель представляет собой сильную или слабую анионообменную смолу, которая покрыта полимером только с ее внешней поверхности, при этом размер пор органического материала-носителя находится в диапазоне от 20 до 100 нм, и полиамин имеет молекулярную массу, составляющую от 10000 до 20000 г/моль.

2. Способ по п. 1, в котором стадии а) и b) повторяют по меньшей мере один раз.

3. Способ по одному из пп. 1 или 2, в котором сшивание проводят в реакторе с мешалкой.

4. Способ по одному из пп. 1-3, в котором полиамин используют в необессоленном состоянии.

5. Способ по одному из пп. 1-4, в котором органический материал-носитель выбран из полистирола, полиметакрилата и полиакрилата.

6. Способ по одному из пп. 1-5, в котором полиамин представляет собой поливиниламин.

7. Пористые частицы для удаления бактерий из воды, питьевой воды или других водных растворов; или для удаления тяжелых металлов из воды, питьевой воды или других водных растворов; или для удаления анионов элементарных кислот и анионов элементных кислот, полученные способом по одному из пп. 1-6.

8. Применение пористых частиц по п. 7 для удаления бактерий из воды, питьевой воды или других водных растворов.

9. Применение пористых частиц по п. 7 для удаления тяжелых металлов из воды, питьевой воды или других водных растворов.

10. Применение пористых частиц по п. 7 для удаления анионов элементарных кислот и анионов элементных кислот.

| WO 2019025488 A1, 07.02.2019 | |||

| WO 2016030021 A1, 03.03.2016 | |||

| УСТРОЙСТВО ДЛЯ ШТАБЕЛИРОВАНИЯ ЛИСТОВ ФАНЕРЫ | 2011 |

|

RU2570182C2 |

| US 20050263453 A1, 01.12.2005 | |||

| СПОСОБ ОЧИСТКИ ВОДЫ | 2016 |

|

RU2674133C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДАПТИВНО-СЕЛЕКТИВНОГО К РЕДКОЗЕМЕЛЬНЫМ МЕТАЛЛАМ ИОНООБМЕННОГО МАТЕРИАЛА | 2012 |

|

RU2515455C2 |

| JP 2010254841 A, 11.11.2010. | |||

Авторы

Даты

2024-09-16—Публикация

2020-03-13—Подача