ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

[001] Приоритет настоящей заявки испрашивается по китайской патентной заявке №202110758470.4, озаглавленной «РЕЛЬСОВЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР И ОПОРНАЯ КАРЕТКА ЭТОГО КОНВЕЙЕРА», и китайской патентной заявке №202121529131.0, озаглавленной «РЕЛЬСОВЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР И ОПОРНАЯ КАРЕТКА ЭТОГО КОНВЕЙЕРА», поданной в Национальное управление Китая по интеллектуальной собственности (CNIPA) 5 июля 2021 года, которая полностью включена в данный документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[002] Настоящее изобретение относится к области техники ленточных конвейерных устройств и, в частности, к рельсовому ленточному конвейеру и опорной каретке этого конвейера.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[003] Рельсовый ленточный конвейер представляет собой устройство для транспортирования конвейерной ленты, поддерживаемой опорной кареткой. По сравнению с обычным ленточным конвейером рельсовый ленточный конвейер может обеспечивать снижение сопротивления продавливанию конвейерной ленты и сокращение затрат на транспортировку таких материалов, как сыпучий материал.

[004] Опорная каретка является одной из важных частей рельсового ленточного конвейера. В известной опорной каретке четыре колеса обычно закреплены на одной неподвижной раме. В процессе эксплуатации четыре колеса каждой опорной каретки должны быть копланарны. Таким образом, каждое колесо несет равномерную нагрузку на рельс, движущееся полотно не отклоняется, и износ колесной оси может быть уменьшен. Для удовлетворения вышеуказанных условий требования к точности технологической обработки опорной каретки и точности монтажа рельса являются довольно высокими, что приводит к увеличению производственных и эксплуатационных затрат.

[005] В свете указанного, способ улучшения конструкции опорной каретки рельсового ленточного конвейера с целью снижения затрат на производство и эксплуатацию указанного конвейера, является технической проблемой, которую должны решить специалисты в данной области техники.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[006] Целью настоящего изобретения является создание рельсового ленточного конвейера и опорной каретки данного конвейера. В соответствии с конструктивным выполнением опорной каретки, ее колеса в процессе эксплуатации могут регулироваться автоматически, и степень точности обработки колес и требования, предъявляемые к точности установки колеса на рельсе, снижаются. Соответственно, снижается сложность обработки и сборки, так что уменьшаются затраты на производство и эксплуатацию рельсового ленточного конвейера.

[007] Для решения вышеуказанной технической проблемы, в настоящем изобретении предложена опорная каретка рельсового ленточного конвейера, содержащая две рамы, на которых установлены колесные узлы; причем вал колесного узла первой рамы параллелен валу колесного узла второй рамы, первая рама находится в шарнирном соединении со второй рамой, и центральная линия шарнирного соединения перпендикулярна оси вала и по существу параллельна направлению перемещения опорной каретки.

[008] Опорная каретка, предложенная в настоящем изобретении, подходит для рельсового ленточного конвейера и выполнена с двумя относительно независимыми рамами, причем первая рама шарнирно соединена со второй рамой, а центральная линия шарнирного соединения перпендикулярна оси вала и по существу параллельна направлению перемещения опорной каретки. Таким образом, во время фактической эксплуатации, когда опорная каретка перемещается по рельсу, первая рама шарнирно соединена со второй рамой, так что первая и вторая рамы могут автоматически регулироваться в результате взаимного поворота; в случае неровности рельса или в других подобных ситуациях опорная каретка автоматически регулируется таким образом, что все колеса могут оставаться в контакте с рельсом, тем самым обеспечивая равномерное воздействие каждого колеса и снижая износ колес; следовательно, конструктивное исполнение опорной каретки может снизить требования, предъявляемые к копланарности каждого колеса; и, соответственно, снижается точность технологической обработки, а также требования, предъявляемые к точности монтажа рельса, так что могут быть снижены производственные и эксплуатационные расходы.

[009] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера первая и вторая рамы соединены посредством объединяющей рамы, при этом одна из первой рамы и второй рамы жестко соединена с объединяющей рамой, а вторая из них соединена с объединяющей рамой шарнирным образом.

[0010] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера объединяющая рама шарнирно соединена с первой рамой и жестко соединена со второй рамой; первая рама содержит первую несущую балку, а объединяющая рама содержит связующую балку; связующая балка и первая несущая балка расположены параллельно и шарнирно соединены проходящим через них скрепляющим стержнем.

[0011] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера первая несущая балка имеет первое сквозное отверстие для проведения скрепляющего стержня, связующая балка имеет второе сквозное отверстие для проведения скрепляющего стержня, при этом в первом сквозном отверстии неподвижно установлена первая накладка, а во втором сквозном отверстии неподвижно установлена вторая накладка; и/или

[0012] снаружи скрепляющего стержня расположена втулка стержня, которая прессовой посадкой соединена с указанным скрепляющим стержнем.

[0013] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, между первой несущей балкой и связующей балкой расположен по меньшей мере один упрочняющий элемент, который жестко соединен с первой несущей балкой или связующей балкой и расположен в местоположении скрепляющего штифта, а упрочняющий элемент имеет отверстие, обеспечивающее проведение указанного скрепляющего штифта.

[0014] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера связующая балка расположена в средней части первой несущей балки, и скрепляющий штифт проходит через середину длины связующей балки и через середину длины первой несущей балки.

[0015] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера вторая рама содержит вторую несущую балку, причем вторая несущая балка и первая несущая балка расположены параллельно; объединяющая рама дополнительно содержит первую соединительную балку и вторую соединительную балку; и один конец первой соединительной балки жестко соединен со второй несущей балкой, второй конец первой соединительной балки жестко соединен с первым концом объединяющей рамы, один конец второй соединительной балки жестко соединен со второй несущей балкой, а второй конец второй соединительной балки жестко соединен со вторым концом связующей балки.

[0016] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера связующая балка, первая соединительная балка, вторая соединительная балка и вторая несущая балка образуют конструкцию в виде равнобедренного треугольника или равнобедренной трапеции.

[0017] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, на верхней стенке первой несущей балки первой рамы и верхней стенке второй несущей балки второй рамы установлены верхние опорные держатели ленты, обеспечивающие поддержку транспортирующей ленты, и между двумя указанными держателями присоединена ограничительная балка.

[0018] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, на двух концах первой несущей балки расположены первые наклонные балки для поддержки верхних опорных держателей ленты, на двух концах второй несущей балки расположены вторые наклонные балки для поддержки верхних опорных держателей ленты, и ограничительная балка жестко присоединена между первой наклонной балкой и второй наклонной балкой на одной и той же стороне первой несущей балки и второй несущей балки.

[0019] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, на двух концах верхнего опорного держателя ленты расположены верхние ограничительные элементы, чтобы ограничивать положение транспортирующей ленты, поддерживаемой верхними опорными держателями ленты.

[0020] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, на нижней стенке первой несущей балки и нижней стенке второй несущей балки расположены нижние опорные держатели ленты, обеспечивающие поддержку транспортирующей ленты, при этом опорные поверхности нижних опорных держателей ленты имеют вогнутую часть, утопленную в направлении расположения верхних опорных держателей ленты.

[0021] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, на двух концах нижнего опорного держателя ленты расположены нижние ограничительные элементы, чтобы ограничивать положение транспортирующей ленты, поддерживаемой нижними опорными держателями ленты.

[0022] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, на первой несущей балке первой рамы и/или на второй несущей балке второй рамы установлена соединительная деталь, которая прилегает к соединительному тросу, обеспечивающему соединение нескольких опорных кареток.

[0023] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера, каждый колесный узел содержит вал, первую монтажную пластину, вторую монтажную пластину и колесо; при этом первая монтажная пластина и вторая монтажная пластина отстоят друг от друга на заданное расстояние при установке на несущей балке соответствующей рамы; первая монтажная пластина расположена ближе к средней части несущей балки по сравнению со второй монтажной пластиной; первая монтажная пластина имеет ограничивающее сквозное отверстие для проведения вала; вторая монтажная пластина имеет круглое сквозное отверстие для проведения вала; внутренний конец вала, расположенный вблизи центра несущей балки, и первая монтажная пластина зафиксированы относительно друг друга; колесо установлено с возможностью вращения на внешнем конце вала, удаленном от центра несущей балки; и между внутренним концом вала и ограничивающим сквозным отверстием образована ограничительная конструкция, предназначенная для ограничения вращения вала по окружности.

[0024] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера периферическая поверхность внутреннего конца вала имеет по меньшей мере одну плоскую часть, а ограничивающее сквозное отверстие имеет плоскую часть стенки, сопрягаемую с плоской частью поверхности вала.

[0025] В соответствии с описанной выше опорной кареткой рельсового ленточного конвейера внутренний конец вала проводится через первую монтажную пластину и затем взаимно фиксируется с первой монтажной пластиной посредством штифта, проходящего через вал.

[0026] В настоящем изобретении также предложен рельсовый ленточный конвейер, содержащий транспортирующую ленту и несколько опорных кареток, соединенных друг с другом, причем каждая опорная каретка обеспечивает поддержку транспортирующей ленты; и каждая опорная каретка представляет собой опорную каретку, описанную согласно любому из приведенных выше аспектов.

[0027] Опорные каретки обеспечивают вышеуказанный технический эффект, таким образом, ленточный конвейер на колесном ходу, содержащий опорные каретки, также обеспечивает тот же самый технический эффект, повторное описание которого в данном документе не приводится.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

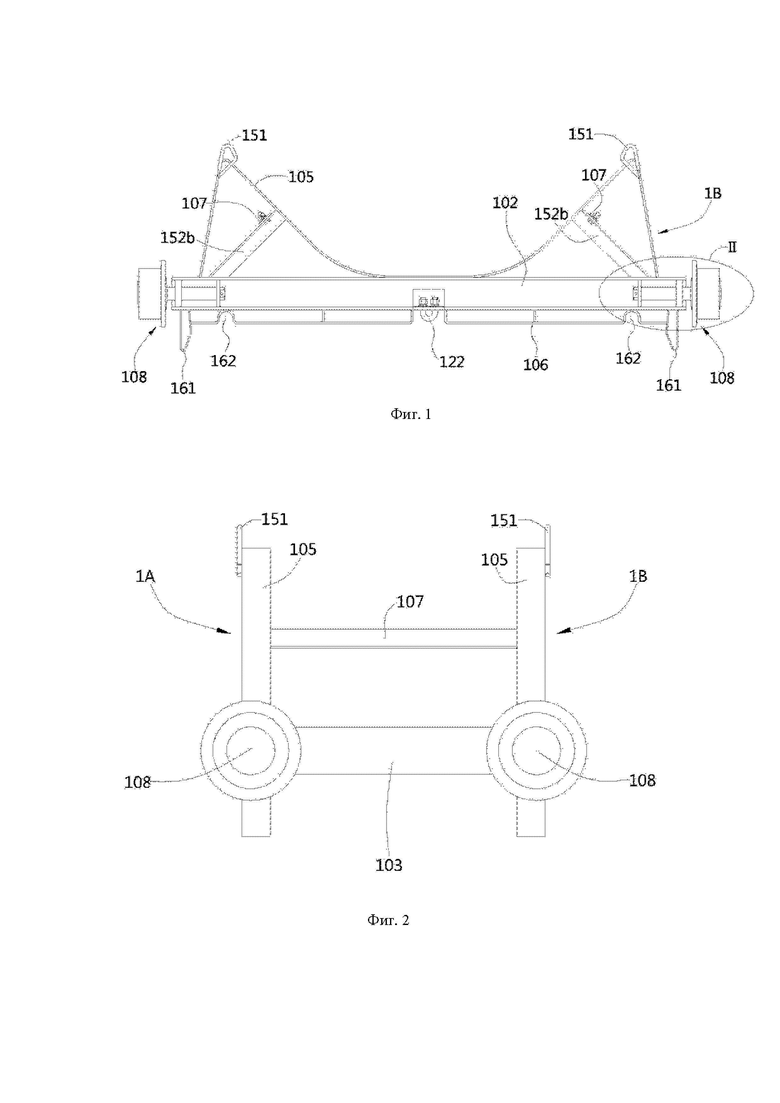

[0028] Фиг. 1 изображает схематический вид спереди опорной каретки согласно некоторым вариантам выполнения настоящего изобретения;

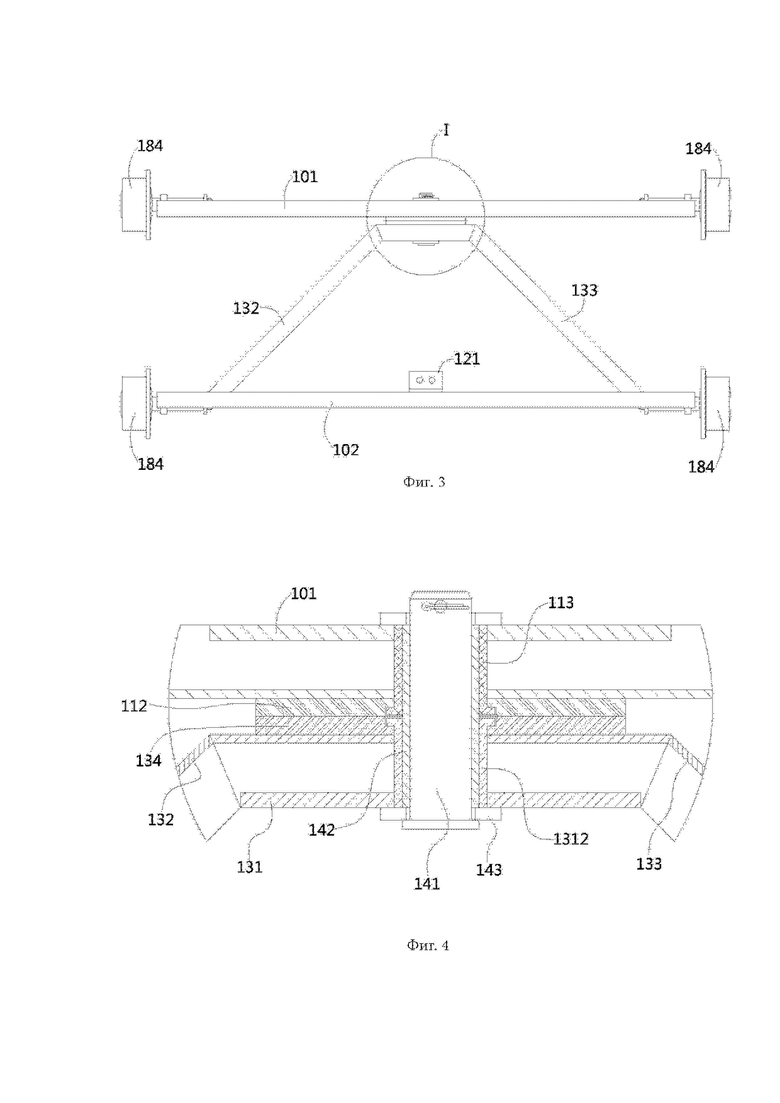

[0029] Фиг. 2 изображает схематический вид сбоку опорной каретки согласно некоторым вариантам выполнения настоящего изобретения;

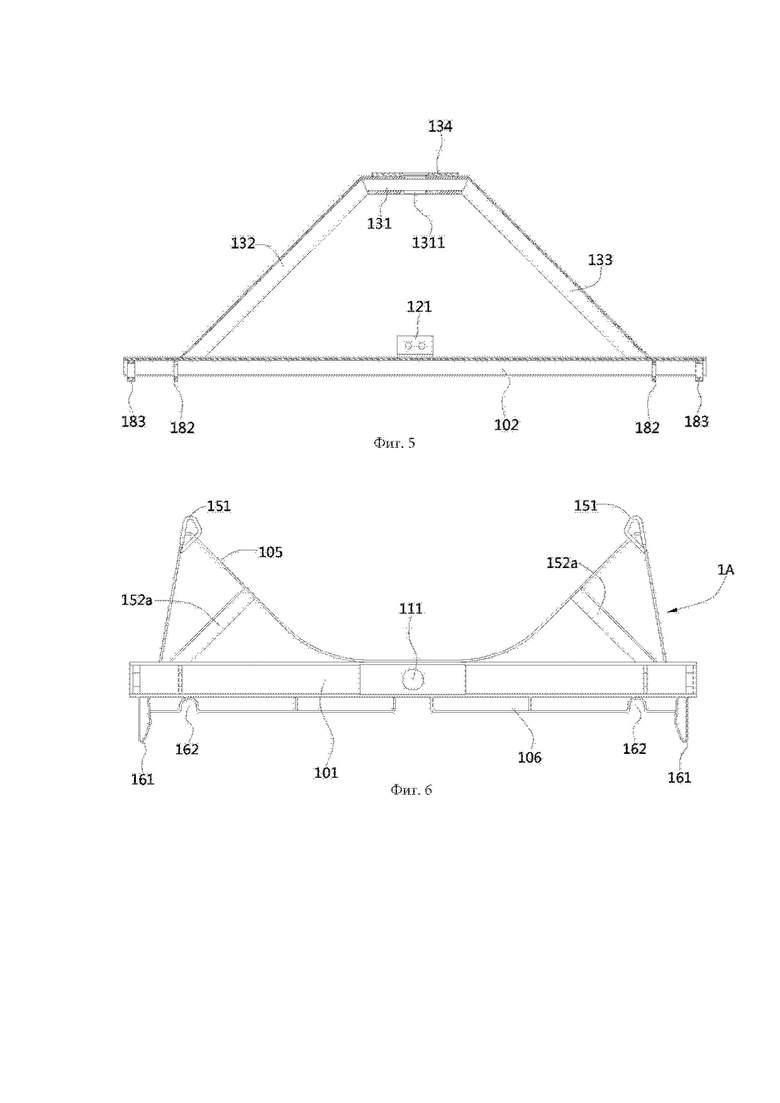

[0030] Фиг. 3 изображает схематический вид сверху конструкции для соединения двух несущих балок опорной каретки согласно некоторым вариантам выполнения настоящего изобретения;

[0031] Фиг. 4 изображает схематический вид в разрезе фрагмента I, показанного на Фиг. 3;

[0032] Фиг. 35изображает схематический вид в разрезе после сборки второй несущей балки и связующей балки, показанных на Фиг. 3;

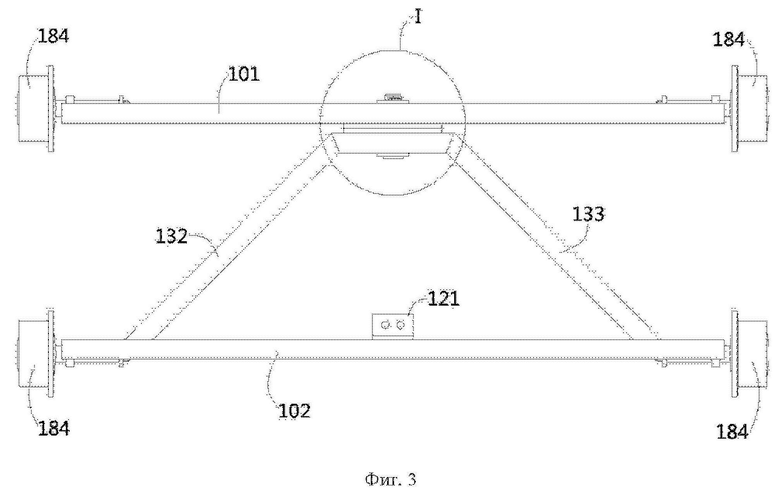

[0033] Фиг. 6 изображает схематический вид спереди первой рамы опорной каретки согласно некоторым вариантам выполнения настоящего изобретения;

[0034] Фиг. 7 изображает частичный увеличенный вид фрагмента II, показанного на Фиг. 1;

[0035] Фиг. 8 изображает структурный схематический вид первой монтажной пластины, показанной на Фиг. 7; и

[0036] Фиг. 9 изображает структурный схематический вид второй монтажной пластины, показанной на Фиг. 7.

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

[0037] первая рама 1А, вторая рама 1В;

[0038] первая несущая балка 101, первое сквозное отверстие 111, первый упрочняющий элемент 112, первая накладка 113,

[0039] вторая несущая балка 102, соединительное основание 121, U-образный болт 122.

[0040] объединяющая рама 103, связующая балка 131, второе сквозное отверстие 1311, вторая накладка 1312, первая соединительная балка 132, вторая соединительная балка 133, второй упрочняющий элемент 134,

[0041] скрепляющий стержень 141, втулка 142 стержня, прокладка 143,

[0042] верхний опорный держатель 105 ленты, верхний ограничительный элемент 151, первая наклонная балка 152а, вторая наклонная балка 152b,

[0043] нижний опорный держатель 106 ленты, нижний ограничительный элемент 161, вогнутая часть 162;

[0044] ограничительная балка 107;

[0045] колесный узел 108, вал 181, плоская часть 1811, первая монтажная пластина 182, ограничивающее сквозное отверстие 1821, плоская часть 1822 стенки отверстия, вторая монтажная пластина 183, круглое сквозное отверстие 1831, колесо 184.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ВЫПОЛНЕНИЯ

[0046] Для того, чтобы специалисты в данной области техники смогли лучше понять настоящее изобретение, далее приведено более подробное его описание со ссылкой на прилагаемые чертежи и конкретные способы реализации изобретения.

[0047] Обратимся к Фиг. 1-Фиг. 3. Фиг. 1 представляет схематический вид спереди опорной каретки согласно некоторым вариантам выполнения настоящего изобретения; Фиг. 2 представляет схематический вид сбоку опорной каретки согласно некоторым вариантам выполнения настоящего изобретения; и Фиг. 3 представляет схематический вид сверху конструкции для соединения двух несущих балок опорной каретки согласно некоторым вариантам выполнения настоящего изобретения.

[0048] В данном варианте выполнения опорная каретка расположена на рельсовом ленточном конвейере. Опорная каретка содержит две рамы; на двух рамах установлены колесные узлы 108; для удобства описания две рамы далее названы первой рамой 1А и второй рамой 1В; вал колесного узла 108 первой рамы 1А параллелен валу колесного узла 108 второй рамы 1В; первая рама 1А шарнирно соединена со второй рамой 1B, а центральная линия шарнирного соединения перпендикулярна оси вала колесного узла 108 и по существу параллельна направлению перемещения опорной каретки; как изображено на Фиг. 3, центральная линия шарнирного соединения первой рамы 1А и второй рамы 1В представляет собой вертикальное направление поверхности чертежа; и, таким образом, во время взаимного поворота первой рамы 1А и второй рамы 1В относительные положения колес колесных узлов 108 первой рамы и второй рамы могут регулироваться.

[0049] Согласно вышеуказанному устройству, когда опорная каретка расположена на колесно-рельсовом конвейере для фактической эксплуатации и перемещается по рельсу, первая рама 1А находится в шарнирном соединении со второй рамой 1В, так что первая рама 1А и вторая рама 1В могут автоматически регулироваться в результате взаимного поворота; в случае неровного рельса или в других подобных ситуациях опорная каретка автоматически регулируется таким образом, что все колеса могут оставаться в контакте с рельсом, тем самым обеспечивая равномерное воздействие каждого колеса, снижая износ колес, повышая стабильность работы и продлевая срок службы колес; следовательно, конструктивное исполнение опорной каретки может снизить требования, предъявляемые к копланарности каждого колеса; и, соответственно, снижается точность технологической обработки, а также требования, предъявляемые к точности монтажа рельса, так что могут быть снижены производственные и эксплуатационные расходы.

[0050] В данном варианте выполнения первое несущее средство 1А и второе несущее средство 1В особым образом соединены посредством объединяющей рамы 103, при этом первая рама 1А шарнирно соединена с объединяющей рамой 103, а вторая рама 1В жестко соединена с объединяющей рамой 103, так что первая рама 1А и вторая рама 1В соединены шарнирно. Разумеется, в других вариантах выполнения первая рама 1А может быть жестко соединена с объединяющей рамой 103, а вторая рама 1В шарнирно соединена с объединяющей рамой 103.

[0051] В частности, первая рама 1А содержит первую несущую балку 101, а вторая рама 1В содержит вторую несущую балку 102, причем первая несущая балка 101 и вторая несущая балка 102 расположены параллельно. На двух концах первой несущей рамы 101 установлены колесные узлы 108, и на двух концах второй несущей балки 102 также установлены колесные узлы 108, при этом вал каждого колесного узла 108 и соответствующая несущая балка расположены параллельно. Очевидно, что расстояние между двумя колесными узлами 108 первой рамы 1А такое же, как расстояние между двумя колесными узлами 108 второй рамы 1В, что обеспечивает устойчивую работу на рельсе.

[0052] Обратимся к Фиг. 4 и Фиг. 5. Фиг. 4 представляет схематический вид в разрезе фрагмента I, изображенного на Фиг. 3; и Фиг. 5 представляет схематический вид в разрезе после сборки второй несущей балки и связующей балки, которые изображены на Фиг. 3.

[0053] Объединяющая рама 103 содержит связующую балку 131, первую соединительную балку 132 и вторую соединительную балку 133; при этом связующая рама 131 жестко соединена со второй несущей балкой 102 посредством первой соединительной балки 132 и второй соединительной балки 133; связующая балка 131 и первая несущая балка 101 расположены параллельно; связующая балка 131 шарнирно соединена с первой несущей балкой 101 посредством скрепляющего стержня 141, проходящего через связующую балку и первую несущую балку; и направление оси скрепляющего стержня 141 перпендикулярно первой несущей балке 101, то есть перпендикулярно валу колесного узла 108. Такой способ шарнирного соединения упрощает конструкцию и может легко обеспечить устойчивость рамы опорной каретки.

[0054] В частности, первая несущая балка 101 имеет первое сквозное отверстие 111 (обозначено на Фиг. 6) для проведения скрепляющего стержня 141, а связующая балка 131 имеет второе сквозное отверстие 1311 для проведения скрепляющего стержня 141. Очевидно, что скрепляющий стержень 141 установлен с зазором в первом сквозном отверстии 111 и втором сквозном отверстии 1311, чтобы обеспечить взаимный поворот первой несущей балки 101 и связующей балки 131 с возможностью вращения относительно второй несущей балки 102.

[0055] Согласно конкретному варианту, чтобы избежать износа первой несущей балки 101, связующей балки 131 или скрепляющего стержня 141 в процессе поворота, в первом сквозном отверстии 111 первой несущей балки 101 может быть неподвижно установлена первая накладка 113, во втором сквозном отверстии 1311 связующей балки 131 может быть неподвижно установлена вторая накладка 1312, а скрепляющий стержень 141 проходит через первую накладку 113 и вторую накладку 1312; во время фактической эксплуатации скрепляющий стержень 141 находится в контакте с первой накладкой 113 и второй накладкой 1312, при этом изнашиваются накладки, что облегчает замену и снижает расходы. Либо снаружи скрепляющего стержня 141 может быть жестко закреплена втулка 142; во время фактической эксплуатации скрепляющий стержень 141 находится в контакте со стенками первого сквозного отверстия 111 и второго сквозного отверстия 1311 посредством втулки 142 стержня, при этом изнашивается втулка 142 стержня, так что можно избежать износа скрепляющего стержня 141 и продлить срок его службы. Разумеется, можно применять комбинацию двух вышеуказанных вариантов, как представлено в примере, изображенном на Фиг. 4, при этом может быть предусмотрена первая накладка 113 и вторая накладка 1312, а также втулка 142 стержня, так что одновременно можно уменьшить износ первой несущей балки 101, связующей балки 131 и скрепляющего стержня 141. Понятно, что при этом втулка 142, неподвижно установленная на скрепляющем стержне 141, посажена при образовании зазора с первой накладкой 113 и второй накладкой 1312.

[0056] В данном варианте выполнения, между связующей балкой 131 и первой несущей балкой 101 расположен по меньшей мере один упрочняющий элемент, при этом упрочняющий элемент расположен в местоположении скрепляющего стержня 141, так что может быть повышена прочность части, обеспечивающей соединение первой несущей балки 101 и соединительной балки 131. Разумеется, для облегчения присоединения скрепляющего стержня 141, в конструкции упрочняющего элемента предусмотрено отверстие, через которое может проходить скрепляющий стержень 141.

[0057] В примере, представленном на Фиг. 4, имеются два упрочняющих элемента, при этом первый упрочняющий элемент 112 жестко соединен с первой несущей балкой 101, второй упрочняющий элемент 134 жестко соединен со связующей балкой 131, и оба упрочняющих элемента расположены между связующей балкой 131 и первой несущей балкой 101. Разумеется, первый упрочняющий элемент 112 можно расположить на одной стороне первой несущей балки 101, удаленной от связующей балки 131, либо второй упрочняющий элемент 134 расположить на одной стороне связующей балки 131, удаленной от несущей балки 101.

[0058] Чтобы избежать износа первого упрочняющего элемента 112 и второго упрочняющего элемента 134, в первом упрочняющем элементе 112 неподвижно установлена первая накладка 112, а вторая накладка 1312 также неподвижно установлена во втором упрочняющем элементе 134. В частности, первая накладка 112 и вторая накладка 1312 в плотной посадке установлены в соответствующем сквозном отверстии. Если говорить более конкретно, для ограничения взаимного позиционирования первой накладки 112 и второй накладки 1312 в осевом направлении, отверстие, в котором установлена накладка, может иметь ступенчатую форму. Соответственно, накладка имеет ступенчатую конструкцию, согласованную со ступенчатым отверстием, и может быть ограничена при упоре в ступенчатую поверхность.

[0059] Чтобы способствовать ограничению положения скрепляющего стержня 141 в осевом направлении, на одном конце скрепляющего стержня 141 может быть выполнена фланцевая упорная часть, выступающая наружу в радиальном направлении и образованная как единое целое, при этом на другом конце скрепляющего стержня выполнено радиальное сквозное отверстие, и фланцевая упорная часть скрепляющего стержня 141 может упираться в связующую балку 131, а между скрепляющим стержнем и связующей балкой может быть расположена прокладка 143, как изображено на Фиг. 4, причем после прохождения через связующую балку 131 и первую несущую балку 101 другой конец скрепляющего стержня 141 может ограничивать положение посредством такой конструкции, как фиксирующий штифт, вставленный в радиальное сквозное отверстие.

[0060] Как изображено на Фиг. 3-Фиг. 5, в конкретном варианте связующая балка 131 объединяющей рамы 103 расположена в средней части первой несущей балки 101, и скрепляющий стержень 141 проходит через середину длины связующей балки 131 и середину длины первой несущей балки 101. Таким образом, оси взаимного вращения первой несущей балки 101 и второй несущей балки 102 расположены в осевых центрах связующей балки и первой несущей балки, при этом может быть повышена стабильность работы опорной каретки.

[0061] Как изображено на Фиг. 3 и Фиг. 5, один конец первой соединительной балки 132 объединяющей рамы 103 жестко соединен со второй несущей балкой 102, а второй конец первой соединительной балки 132 жестко соединен с первым концом связующей балки 131; и один конец второй соединительной балки 133 жестко соединен со второй несущей балкой 102, а второй конец второй соединительной балки 133 жестко соединен со вторым концом связующей балки 131. Таким образом, объединяющая рама 103 жестко соединена со второй несущей балкой 102. В частности, объединяющая рама 103 соединена со второй несущей балкой 102 с образованием равнобедренной трапециевидной конструкции, то есть первая соединительная балка 132 и вторая соединительная балка 133 расположены симметрично относительно центра связующей балки 131. В связи с тем, что связующая балка 131 расположена в средней части первой несущей балки 101, после соединения двух рам вся конструкция может быть более устойчивой.

[0062] Разумеется, в дополнение к вышеописанной конструкции объединяющая рама 103 может иметь другие конструктивные формы. Например, объединяющая рама 103 может быть разделена на две части, при этом две части жестко соединены с первой несущей балкой 101 и второй несущей балкой 102, соответственно, и расположены между указанными балками, при этом две части объединяющей рамы 103 соединены шарнирно, так что первая несущая балка 101 находится в шарнирном соединении со второй несущей балкой 102.

[0063] Обратимся к Фиг. 6, на которой представлен схематический вид спереди первой рамы опорной каретки согласно некоторым вариантам выполнения настоящего изобретения.

[0064] В данном варианте выполнения первая рама 1А дополнительно содержит верхний опорный держатель 105 ленты, установленный на верхней стенке первой несущей балки 101, вторая рама 1В дополнительно содержит верхний опорный держатель 105 ленты, обеспечивающий поддержку транспортирующей ленты, установленный на верхней стенке второй несущей балки 102, при этом верхние опорные держатели 105 ленты, установленные на двух рамах, имеют одинаковую конструкцию и используются для поддержки транспортирующей ленты (не показана на чертеже), а конкретная конструкция верхнего опорного держателя 105 ленты, обеспечивающего поддержку транспортирующей ленты, может быть задана в соответствии с фактическими требованиями, и на чертеже показана исключительно в качестве примера.

[0065] Ограничительная балка 107 присоединена между двумя верхними опорными держателями 105 ленты опорной каретки. В варианте, представленном на чертеже, между двумя верхними опорными держателями 105 ленты одной опорной каретки, обеспечивающими поддержку транспортирующей ленты, расположены две ограничительные балки 107, и конструкция из ограничительных балок 107 может ограничивать угол поворота между первой рамой 1А и второй рамой 1В, таким образом, предотвращая чрезмерное отклонение первой и второй рамы, а также повышая прочность опорной каретки в целом. В частности, чтобы уравновесить нагрузку на опорную каретку и стабилизировать прогиб двух рам, две ограничительные балки 107 расположены симметрично относительно центра в направлении ширины (то есть направлении, перпендикулярном направлению перемещения) опорной каретки.

[0066] В частности, для улучшения устойчивости верхнего опорного держателя 105 ленты для обеспечения стабильности поддержки ленты первая рама 1А выполнена с двумя первыми наклонными балками 152а, обеспечивающими опору для верхнего опорного держателя 105 ленты, вторая рама 1В выполнена с двумя вторыми наклонными балками 152b, обеспечивающими опору для верхнего опорного держателя 105 ленты, при этом ограничительная балка 107 жестко присоединена между первой наклонной балкой 152а и второй наклонной балкой 152b на одной и той же стороне, а именно, ограничительная балка 107 может быть жестко соединена с соответствующей наклонной балкой посредством такого крепежного элемента, как болт.

[0067] В частности, сверху двух концов верхнего опорного держателя 105 ленты расположены верхние ограничительные элементы 151, используемые для ограничения положения транспортирующей ленты, поддерживаемой верхним опорным держателем 105 ленты, тем самым предотвращая перемещение транспортирующей ленты взад и вперед в направлении ее ширины и не допуская отклонение ленты.

[0068] В данном варианте выполнения первая рама 1А дополнительно содержит верхний опорный держатель 106 ленты, установленный на верхней стенке первой несущей балки 101, вторая рама 1 В дополнительно содержит верхний опорный держатель 106 ленты, установленный на верхней стенке второй несущей балки 102, при этом верхние опорные держатели 106 ленты, установленные на двух рамах, имеют одинаковую конструкцию и используются для поддержки транспортирующей ленты (не показана на чертеже), а конкретная конструкция верхнего опорного держателя 106 ленты может быть задана в соответствии с фактическими требованиями, и на чертеже показана исключительно в качестве примера.

[0069] Следует отметить, что в случае, когда опорная каретка выполнена с верхним опорным держателем 105 ленты и нижним опорным держателем 106 ленты в процессе фактической эксплуатации и во время работы на рельсе в одной и той же горизонтальной плоскости, работает только верхний опорный держатель 105 ленты или нижний опорный держатель 106 ленты, так что опорная каретка может надлежащим образом перемещаться по кольцевому рельсу в вертикальной плоскости. Понятно, что когда опорная каретка работает на нижнем рельсе в вертикальной плоскости, как изображено на Фиг. 1, транспортирующая лента поддерживается верхним опорным держателем 105 ленты; когда опорная каретка перемещается к верхнему рельсу в вертикальной плоскости, данная каретка в это время переворачивается, что соответствует состоянию, в котором опорная каретка, изображенная на Фиг. 1, повернута на 180°; транспортирующая лента поддерживается нижним опорным держателем 106 ленты; при этом очевидно, что опорная поверхность верхнего опорного держателя 105 ленты, обеспечивающего поддержку транспортирующей ленты, и опорная поверхность нижнего опорного держателя 106 ленты, обеспечивающего поддержку транспортирующей ленты, расположены напротив друг друга.

[0070] Нижние ограничительные элементы 161 расположены на двух концах каждого нижнего опорного держателя 106 ленты опорной каретки для ограничения положения транспортирующей ленты, поддерживаемой нижним опорным держателем 106 ленты, предотвращая, таким образом, отклонение.

[0071] Как изображено на Фиг. 1, Фиг. 3 и Фиг. 5, в данном варианте выполнения в средней части второй несущей балки 102 установлена соединительная деталь; на практике один рельсовый ленточный конвейер содержит несколько опорных кареток; несколько опорных кареток поддерживают одну и ту же транспортирующую ленту; данные опорные каретки должны быть соединены друг с другом посредством соединительного троса; и наличие соединительной детали облегчает соединение и взаимодействие между соединительным тросом и каждой опорной кареткой.

[0072] В конфигурации, представленной на чертеже, соединительная деталь содержит соединительное основание 121, закрепленное в средней части второй несущей балки 102, при этом соединительное основание 121 жестко соединено с U-образным болтом 122, и во время фактического присоединения соединительный трос может проходить через U-образный болт 122, обеспечивая соединение нескольких опорных кареток. Разумеется, следует понимать, что соединительная деталь может иметь другую форму конструкции, при условии, что могут быть обеспечены требования, предъявляемые к присоединению соединительного троса.

[0073] Разумеется, в конкретном варианте соединительная деталь может быть установлена на первой несущей балке 101, или соединительные детали могут быть установлены на первой несущей балке 101 и второй несущей балке 102.

[0074] Обратимся к Фиг. 7-Фиг. 9. Фиг. 7 представляет частичный увеличенный вид фрагмента II, изображенного на Фиг. 1; Фиг. 8 представляет структурный схематический вид первой монтажной пластины, изображенной на Фиг. 7; и Фиг. 9 представляет структурный схематический вид второй монтажной пластины, изображенной на Фиг. 7.

[0075] В данном варианте выполнения все колесные узлы 108 опорной каретки имеют одинаковую конструкцию и содержит вал 181, первую монтажную пластину 182, вторую монтажную пластину 183 и колесо 184, причем первая монтажная пластина 182 и вторая монтажная пластина 183 отстоят друг от друга на заданное расстояние и установлены на несущей балке соответствующей рамы; первая монтажная пластина 182 расположена ближе к средней части несущей балки по сравнению со второй монтажной пластиной 183; первая монтажная пластина 182 имеет ограничивающее сквозное отверстие 1821 для проведения вала; вторая монтажная пластина 183 имеет круглое сквозное отверстие 1831 для проведения вала 181; внутренний конец вала 181, расположенный ближе к центру несущей балки, и первая монтажная пластина 182 зафиксированы относительно друг друга, а колесо 184 установлено с возможностью вращения на внешнем конце вала 181, удаленном от центра несущей балки; и между внутренней концевой частью вала 181 и ограничивающим сквозным отверстием 1821 образована ограничительная конструкция, предназначенная для ограничения вращения вала 181 по окружности.

[0076] В частности, ограничительная конструкция содержит по меньшей мере одну плоскую часть 1811, образованную на периферической поверхности внутренней концевой части вала 181, и по меньшей мере одну плоскую часть 1822 стенки ограничивающего сквозного отверстия 1821, образованную на его периферической стенке и сопрягаемую с плоской частью 1811. Таким образом, после прохождения вала 181 через первую монтажную пластину 181, поскольку плоская часть 1811 совпадает с плоской частью 1822 стенки отверстия, вращение вала 181 может быть ограничено. Понятно, что форма поперечного сечения внутренней концевой части вала 181 соответствует форме ограничивающего сквозного отверстия 1821. На чертеже в качестве примера показано, что ограничивающее сквозное отверстие 1821 имеет приблизительно продолговатую форму, в частности, отверстие имеет две противоположные плоские части 1822 стенки.

[0077] Чтобы облегчить замену и техническое обслуживание взаимосвязанных частей колесного узла 108, в данном варианте выполнения осевое ограничение между валом 181 и первой монтажной пластиной 182 обеспечено посредством штифта, проходящего через вал 181. В частности, на внутреннем конце вала 181 может быть образовано радиальное сквозное отверстие; и после того, как вал 181 проведен через первую монтажную пластину 182, взаимное положение между валом 181 и первой монтажной пластиной 182 ограничено штифтом, вставленным в радиальное сквозное отверстие.

[0078] В дополнение к опорной каретке в настоящем изобретении также представлен рельсовый ленточный конвейер, содержащий транспортирующую ленту и несколько опорных кареток, соединенных друг с другом, причем опорные каретки используются для поддержки транспортирующей ленты; при этом опорные каретки представляют собой опорные каретки, описанные выше, причем способ соединения нескольких опорных кареток может быть упомянут в виде ссылки на описание выше и его подробное объяснение далее не приводится. Рельсовый ленточный конвейер содержит опорную каретку и обеспечивает такой же технический эффект, что и опорная каретка, так что его повторное описание в данном документе не приводится.

[0079] В конкретной конфигурации опорная поверхность каждого нижнего опорного держателя 106 ленты опорной каретки, обеспечивающего поддержку транспортирующей ленты, дополнительно имеет вогнутую часть 162, которая углублена в направлении соответствующего верхнего опорного держателя 105 ленты. Как изображено на Фиг. 1 и Фиг. 6, вогнутая часть 162 используется для сопряжения с кольцевым рельсом, расположенным в вертикальной плоскости.

[0080] С целью поддержания устойчивости, нижний опорный держатель 106 ленты выполнен с двумя вогнутыми частями 162, расположенными в направлении ширины транспортера, и направляющая часть подобрана соответствующим образом.

[0081] Выше были подробно описаны рельсовый ленточный конвейер и опорная каретка указанного конвейера, предложенные в настоящем изобретении. Иллюстрация принципов и способов реализации настоящего изобретения была выполнена на примерах. Описание вариантов выполнения приведено для пояснения способа и основных принципов настоящего изобретения. Следует отметить, что специалисты в данной области техники могут выполнить некоторые усовершенствования и модификации без отступления от принципа настоящего изобретения, и данные усовершенствования и модификации также следует считать не выходящими за рамки объема правовой охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое самоподъемное интегрированное устройство вантового моста | 2021 |

|

RU2815678C1 |

| Способ подъема и монтажа стального пилона | 2021 |

|

RU2821378C1 |

| ГИДРАВЛИЧЕСКИЙ ОКОНЕЧНИК ДЛЯ ЭМУЛЬСИОННОГО НАСОСА И ЭМУЛЬСИОННЫЙ НАСОС | 2021 |

|

RU2830578C2 |

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ УХОДА ЗА ПОЛОСТЬЮ РТА | 2023 |

|

RU2806617C1 |

| УСТРОЙСТВО ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ ПЕСЧАНОЙ ФОРМЫ С НЕСКОЛЬКИМИ РАБОЧИМИ КАМЕРАМИ | 2016 |

|

RU2690324C1 |

| ДРОБИЛКА ДВОЙНОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2019 |

|

RU2778021C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЗАДНЕГО АМОРТИЗАТОРА АВТОМОБИЛЯ НА СБОРОЧНОМ КОНВЕЙЕРЕ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2011 |

|

RU2559607C2 |

| ПОДВИЖНАЯ СИСТЕМА ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБРЫВА ЛЕНТЫ И ДЛЯ ЕЕ ЗАХВАТА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЛЕНТОЧНОГО КОНВЕЙЕРА | 2018 |

|

RU2729840C1 |

| БЕСПИЛОТНЫЙ ЛЕТАТЕЛЬНЫЙ АППАРАТ | 2018 |

|

RU2719603C1 |

| ИСПАРИТЕЛЬНАЯ ЧАША, УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ДЫМА И УЗЕЛ АТОМАЙЗЕРА | 2021 |

|

RU2811813C1 |

Опорная каретка рельсового ленточного конвейера содержит две рамы (1А, 1В), на которых установлены колесные узлы (108), причем вал колесного узла (108) первой рамы (1А) параллелен валу колесного узла (108) второй рамы (1В). Первая рама (1А) находится в шарнирном соединении со второй рамой (1В), и центральная линия шарнирного соединения двух рам перпендикулярна оси вала и по существу параллельна направлению перемещения опорной каретки. В соответствии с конструктивным исполнением опорной каретки ее колеса в процессе фактической эксплуатации могут регулироваться автоматически, что снижает степень точности обработки колес и требования, предъявляемые к точности установки колеса на рельсе. Соответственно, сложность технологической обработки и сборки снижается, так что уменьшаются затраты на производство и эксплуатацию рельсового ленточного конвейера. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Опорная каретка рельсового ленточного конвейера, содержащая две рамы, на которых установлены колесные узлы, причем вал колесного узла первой рамы из двух рам параллелен валу колесного узла второй рамы из двух рам, при этом первая рама находится в шарнирном соединении со второй рамой, и центральная линия шарнирного соединения перпендикулярна оси вала и по существу параллельна направлению перемещения опорной каретки,

при этом первая рама и вторая рама соединены посредством объединяющей рамы, объединяющая рама шарнирно соединена с первой рамой и жестко соединена со второй рамой, при этом первая рама содержит первую несущую балку, а объединяющая рама содержит связующую балку, причем связующая балка и первая несущая балка расположены параллельно и соединены шарнирно скрепляющим стержнем, проходящим через указанные балки.

2. Опорная каретка по п. 1, в которой первая несущая балка имеет первое сквозное отверстие для проведения скрепляющего стержня, а связующая балка имеет второе сквозное отверстие для проведения скрепляющего стержня, при этом в первом сквозном отверстии неподвижно установлена первая накладка, а во втором сквозном отверстии неподвижно установлена вторая накладка; и/или

снаружи скрепляющего стержня расположена втулка стержня, которая прессовой посадкой соединена со скрепляющим стержнем.

3. Опорная каретка по п. 1, в которой между первой несущей балкой и связующей балкой расположен по меньшей мере один упрочняющий элемент, который жестко соединен с первой несущей балкой или связующей балкой, расположен в местоположении скрепляющего стержня и имеет отверстие для проведения скрепляющего стержня.

4. Опорная каретка по п. 1, в которой связующая балка расположена в средней части первой несущей балки, а скрепляющий стержень проходит через середину связующей балки в направлении ее длины и через середину первой несущей балки в направлении ее длины.

5. Опорная каретка по п. 4, в которой вторая рама содержит вторую несущую балку, причем вторая несущая балка и первая несущая балка расположены параллельно, при этом объединяющая рама дополнительно содержит первую соединительную балку и вторую соединительную балку, и один конец первой соединительной балки жестко соединен со второй несущей балкой, а второй конец первой соединительной балки жестко соединен с первым концом объединяющей рамы, причем один конец второй соединительной балки жестко соединен со второй несущей балкой, а второй конец второй соединительной балки жестко соединен со вторым концом связующей балки.

6. Опорная каретка по п. 5, в которой связующая балка, первая соединительная балка, вторая соединительная балка и вторая несущая балка образуют конструкцию в виде равнобедренного треугольника или равнобедренной трапеции.

7. Опорная каретка по любому из пп. 1-6, в которой на верхней стенке первой несущей балки первой рамы и на верхней стенке второй несущей балки второй рамы установлены верхние опорные держатели ленты, предназначенные для поддержки транспортирующей ленты, и между двумя верхними опорными держателями ленты присоединена ограничительная балка.

8. Опорная каретка по п. 7, в которой на двух концах первой несущей балки расположены первые наклонные балки для поддержки верхних опорных держателей ленты, на двух концах второй несущей балки расположены вторые наклонные балки для поддержки верхних опорных держателей ленты, и между первой наклонной балкой и второй наклонной балкой на одной и той же стороне первой несущей балки и второй несущей балки жестко присоединена ограничительная балка.

9. Опорная каретка по п. 7, в которой на двух концах верхнего опорного держателя ленты расположены верхние ограничительные элементы, чтобы ограничивать положение транспортирующей ленты, поддерживаемой верхними опорными держателями ленты.

10. Опорная каретка по п. 7, в которой на нижней стенке первой несущей балки и на нижней стенке второй несущей балки расположены нижние опорные держатели ленты, предназначенные для поддержки транспортирующей ленты, и опорные поверхности указанных нижних опорных держателей ленты имеют вогнутую часть, утопленную в направлении расположения верхних опорных держателей ленты.

11. Опорная каретка по п. 10, в которой на двух концах нижнего опорного держателя ленты расположены нижние ограничительные элементы, чтобы ограничивать положение транспортирующей ленты, поддерживаемой нижними опорными держателями ленты.

12. Опорная каретка по любому из пп. 1-6, в которой на первой несущей балке первой рамы и/или на второй несущей балке второй рамы установлена соединительная деталь, сопрягаемая с соединительным тросом, для соединения нескольких опорных кареток.

13. Опорная каретка по любому из пп. 1-6, в которой каждый колесный узел содержит вал, первую монтажную пластину, вторую монтажную пластину и колесо, при этом первая монтажная пластина и вторая монтажная пластина отстоят друг от друга на заданное расстояние, располагаясь на несущей балке соответствующей рамы, причем первая монтажная пластина расположена ближе к средней части несущей балки по сравнению со второй монтажной пластиной и имеет ограничивающее сквозное отверстие для проведения вала, вторая монтажная пластина имеет круглое сквозное отверстие для проведения вала, внутренний конец вала, расположенный ближе к центру несущей балки, и первая монтажная пластина зафиксированы относительно друг друга, колесо установлено с возможностью вращения на внешнем конце вала, удаленном от центра несущей балки, и между внутренним концом вала и ограничивающим сквозным отверстием образована ограничительная конструкция для ограничения кругового вращения вала.

14. Опорная каретка по п. 13, в которой периферическая поверхность внутреннего конца вала имеет по меньшей мере одну плоскую часть, а ограничивающее сквозное отверстие имеет плоскую часть стенки, которая соответствует указанной плоской части.

15. Опорная каретка по п. 13, в которой внутренний конец вала проходит через первую монтажную пластину и затем взаимно зафиксирован с первой монтажной пластиной посредством штифта, проходящего через вал.

16. Рельсовый ленточный конвейер, содержащий транспортирующую ленту и несколько опорных кареток, соединенных друг с другом, при этом каждая опорная каретка используется для поддержки транспортирующей ленты, причем каждая опорная каретка представляет собой опорную каретку по любому из пп. 1-15.

| Токарный резец | 1924 |

|

SU2016A1 |

| РЕЛЬСОВАЯ КОНВЕЙЕРНАЯ СИСТЕМА | 2011 |

|

RU2600021C2 |

| DD 284855 A5, 28.11.1990 | |||

| CN 205526222 U, 31.08.2016. | |||

Авторы

Даты

2024-09-16—Публикация

2022-01-07—Подача