Изобретение относится к нефтяной промышленности, в частности к способам переработки тяжелых нефтей и гудронов.

Известен способ переработки тяжелого нефтяного сырья, включающий в себя процесс гидрокрекинга сырья в суспензионной фазе (ГСФ), где смешивают тяжелое нефтяное сырье и угольный порошок, далее разделяют на поток сырья. Осуществляют гидрокрекинг продуктов после процесса, полученных на стадии ГСФ, в газовой фазе со стационарным слоем катализатора с последующим фракционированием полученных продуктов гидрокрекинга. Также способ включает в себя способ очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольного порошка для получения отработанной угольного порошка и очищенного неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья, см. патент RU № 2805925, C10G 67/02, C10G 65/02, ВО 1J 8/00, ВО 1J 2/12, 2023.

Недостатком данного способа является отсутствие активности представленного катализатора.

Известен также способ переработки нефти, где сырье подают в суспензионный реактор гидро конверсии. Гидрокрекинг в суспензионной фазе превращает любое водород- и углеродсодержащее сырье, полученное из минеральных масел, синтетических масел, угля, биологических процессов и подобного, углеводородных остатков, таких как вакуумный остаток, атмосферный остаток, деасфальтированные кубовые остатки, битум и подобное, в присутствии водорода при высоких температурах и высоких давлениях, приблизительно от 400 С до 500°C и 10000 кПа - 27500 кПа, см. патент RU № 2705590, C10G 65/10, C10G 67/02, C10G 47/26, 2019.

Недостатком данного решения высокая металлоемкость процесса.

Известен также способ переработки тяжелого нефтяного сырья путем смешивания тяжелого нефтяного сырья с железосодержащим отходом металлообработки, в котором смешение осуществлялось путем электромагнитного излучения, при температуре 370- 420°С и разделения продуктов крекинга с получением целевых фракций, с размерами частиц не более 100 мкм и асфальтосмолопарафиновыми отложениями - отходом процесса добычи нефти, взятыми в количестве 0,03-0,1% и 3,0-5,0% соответственно от массы тяжелого нефтяного сырья, активации образованной смеси электромагнитным излучением с частотой 40-55 МГц, мощностью 0,2-0,6 кВт, при температуре 40-70 °C, в течение 1-8 ч, последующего термического крекинга активированной смеси при температуре 370-420 °C и разделения продуктов крекинга с получением целевых фракций, см. патент RU № 2622650, C10G 15/08, C10G 9/00, 2017.

Недостатком указанного технического решения является высокая дисперсность железосодержащих отходов металлообработки, что приводит к увеличению затрат на его приготовление, тем самым способствует его потере на всех стадиях.

Известен способ переработки тяжелого углеводородного сырья в более легкие углеводородные продукты, включающий его смешение с катализатором и водородом с образованием суспензии, катализатор содержит частицы железа, оксида алюминия и углерода, характеризуется общим объемом пор не менее 0,12 см3/г со средним диаметром частиц не превышающим 800 мкм, площадь поверхности углеродных частиц по БЭТ составляет около 200 м2/г. Процесс переработки тяжелого углеводородного сырья в виде суспензии с катализатором и присутствии водорода осуществляется в реакторе гидрокрекинга с получением легких углеводородных продуктов гидрокрекинга, см., заявка US 2018036718, B01J21/18, B01J23/745, B01J35/02, B01J35/10, B01J37/02, B01J37/20, C10G47/12, 2018.

Недостатком данного способа является применение очень тонкого измельчения катализатора, что затрудняет его полное отделение от конечного целевого продукта светлых топливных фракций.

Известен способ переработки тяжелого углеводородного сырья в виде суспензии с биметаллическим катализатором на углеродном носителе содержащий молибден и кобальт. Катализатор состоит из углеродного носителя и содержит следующие компоненты в массовых процентах: 1-10% Мо, 1-5% Со, 30-50% С, 10-20% N, 10-20% О, 1-10% S. Процесс гидрокрекинга осуществляют в суспензионном реакторе, куда тяжелая нефть подается в виде суспензии с катализатором, см. заявка CN 112844440, B01J27/24, C10G47/12, 2021.

Недостаток предложенного способа заключается в сравнительно малом выходе светлых топливных фракций и в образовании большого количества некондиционных отходов.

Наиболее близким является способ переработки тяжелой нефти или гудрона, включающий разделение сырья на дистиллят и остаточные фракции путем подачи нагретого сырья до 360°C в испаритель под давлением и распыливания его через форсунку по направлению снизу вверх, при соотношении компонентов, мас.%: тяжелая нефть или гудрон - 60,0-75,0; вода - 24,7-39,6; наноразмерные частицы оксидов металлов железа и никеля - 0,3-0,4. Перед подачей в испаритель в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят эмульсию сырья, содержащую тяжелую нефть или гудрон, воду и наноразмерные частицы оксидов металлов железа и никеля при соотношении 4:1, затем эмульсию подают в испаритель на распыливание под давлением 20-150 атм, см. патент RU №2619699, С10С 3/06, BOID 1/16, B82Y 30/00, 2017.

Недостатком указанного способа является малый выход легкокипящих фракций, выкипающих в интервале от начала кипения до 360 °C, высокое содержание серы, смол и асфальтенов в конечном продукте.

Техническая проблема заключается в увеличении выхода светлых топливных дистиллятных фракций высокого качества при переработке тяжелого нефтяного сырья.

Техническая проблема решается способом переработки тяжелой нефти или гудрона, в котором сначала в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят сырьевую смесь, содержащую 87,4-97,4 мас.% тяжелой нефти или гудрона, активированный уголь и наноразмерные частицы оксидов железа и никеля, взятых в массовом соотношении 2:1, при массовом соотношении активированного угля к оксидам металлов 2,3:1, затем сырьевую смесь нагревают до 465°С, смешивают с 2,1-10,1 мас.% водорода и подают через форсунку по направлению снизу вверх в испаритель под давлением 15-20 МПа.

В других аспектах технического решения раскрыто, что используют активированный уголь с удельной поверхностью по БЭТ не менее 100 м2/г и удельным объемом пор диаметром 10-200 нм не менее 0,1 см3/г, с размером частиц активированного угля составляетЮ-500 мкм, а размер частиц оксидов железа и никеля составляет 40-200 нм.

Технический результат изобретения заключается в увеличении на 14-15% по сравнению с прототипом выхода дистиллятной фракции, выкипающей в интервале температур от начала кипения (и.к.) до 360°C, при улучшении ее качества за счет снижения содержания серы, никеля, ванадия и полиароматических соединений.

Сущность изобретения заключается в следующем.

В отличие от прототипа процесс ведут в присутствии водорода, благодаря чему инициируется реакция гидрокрекинга, в то время как в прототипе инициируются реакции термического и каталитического крекинга, что способствует увеличению олефиновых соединений в составе конечных продуктов, а также смолистых и кокосообразных продуктов, и меньший выход целевой фракции. В заявленном способе наличие активированного угля приводит к адсорбции на его поверхности не прореагировавших смолисто-асфальтеновых веществ (САВ), сернистых соединений, никеля, ванадия и полиароматических соединений, таким образом, в составе конечных продуктов значительно снижается их количество. А из-за того, что в результате реакций гидрокрекинга практический не образуется олефинов, а образуются насыщенные соединения, также ингибируются реакции поликонденсации ароматических соединений и коксообразных отложений, увеличивается выход целевой дистиллятной фракции с отсутствием в ней серы, никеля, ванадия и полиароматических соединений.

Для приготовления сырья использовали следующие компоненты:

- тяжелая нефть плотностью 930 кг/м3 или гудрон плотностью 1150 кг/м3,

- водород по ГОСТ 3022-80, обеспечивает в присутствии оксидов никеля интенсификацию реакций гидрирования продуктов крекинга высокомолекулярных компонентов тяжелой нефти или гудрона, предотвращает появление коксообразных продуктов за счет ингибирования реакций поликонденсации ароматических структур,

- активированный уголь марки А по ГОСТ 6217-74 с размерами частиц 10-500 мкм (по ISO 13320:2009 «Анализ размера частиц - методом лазерной дифракции»), с удельной поверхностью по БЭТ не менее 100 м2/г (по ISO 9277:2010 Определение удельной площади поверхности твердых тел по адсорбции газа с применением метода Брунауэра, Эммета и Теллера (ВЕТ - метод)) и с удельным объемом пор диаметром 10-200 нм не менее 0,1 см3/г (по ISO 15901-2:2006 Распределение пор по размерам и определение пористости твердых материалов с применением ртутной порометрии и газопоглощения. Часть 2. Анализ мезопор и макропор методом газопоглощения), который повышает выход светлых фракций за счет адсорбции на поверхности оксидов металлов, сернистых соединений, молекул смол и асфальтенов, гетероатомных полиароматических углеводородов, с их последующим крекингом с образованием легкокипящих соединений,

- нанооксиды металлов с размерами частиц от 40 до 200 нм: четырехвалентного железа (БезОд), ускоряющие реакции крекинга высокомолекулярных соединений, молекул смол и асфальтенов, и двухвалентного никеля (NiO) ускоряющие реакции гидрирования сернистых соединений, а также образующихся осколочных ионов, ингибирующих реакции поликонденсации и образовании непредельных соединений в среде водорода. Массовое соотношение нанооксидов железа и никеля составляет 2:1 соответственно, что обусловлено образованием в реакционной среде, при данном соотношении оксидов, смешанной оксидной фазы состоящей из оксидов железа и никеля обладающей максимальным количеством активных центров, что предопределяет ее высокую каталитическую активность.

Массовое соотношение активированного угля к нанооксидам металлов составляет 2,3:1, соответственно, что обусловлено текстурными характеристиками активированного угля, а именно объёмом пор их размерами и удельной поверхностью. Увеличение соотношения приводит к снижению сорбционной емкости активированного угля из-за кольматации внутрипортового пространства, снижение количества оксидов металлов приводит к снижению каталитической активности.

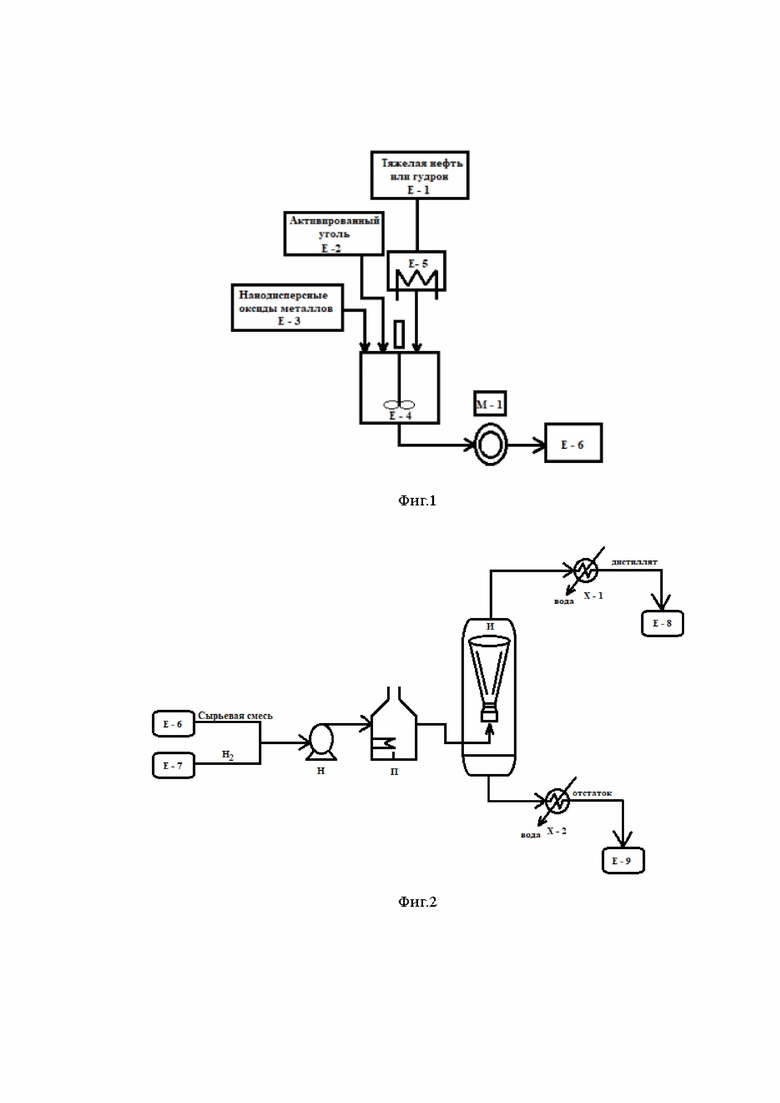

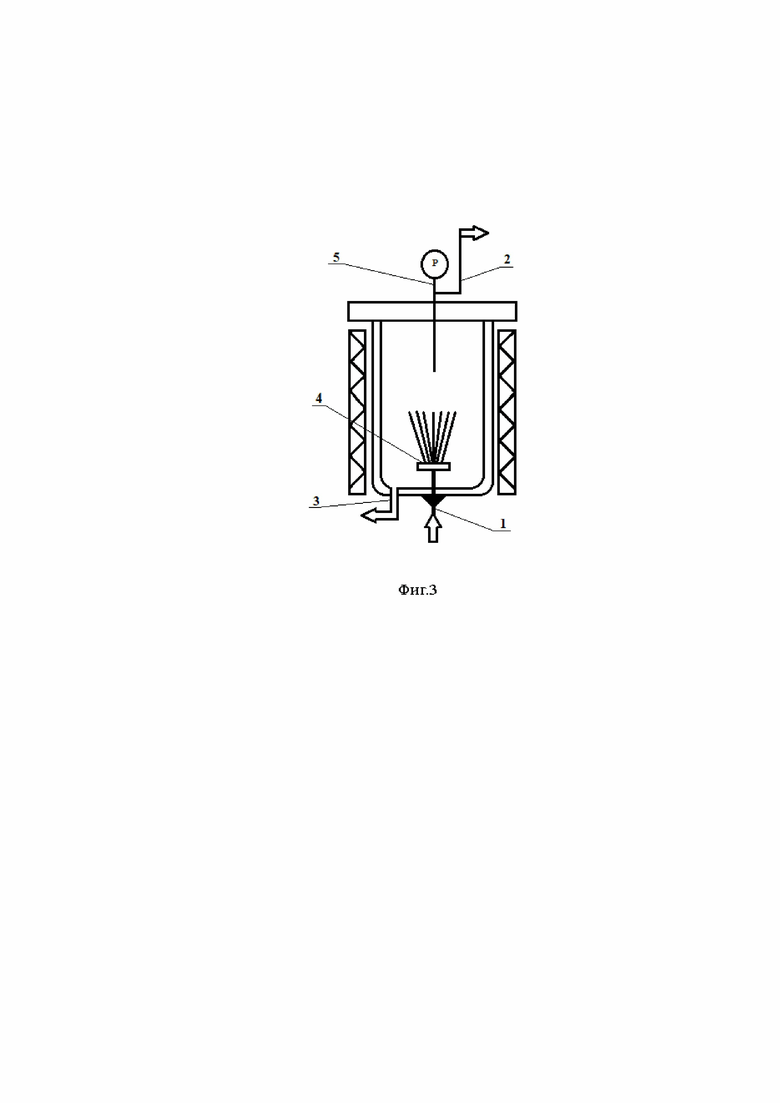

Изобретение иллюстрируется фигурами 1-3, где на фиг. 1 показана схема приготовления сырьевой смеси на фиг.2 установка переработки тяжелой нефти или гудрона на фиг.3 - испаритель, где 1 - патрубок подачи сырья, 2 - патрубок вывода легкокипящих продуктов, 3 патрубок вывода остаточных нефтяных фракций, 4- форсунка, 5 манометр.

Способ осуществляют следующим образом.

Приготовление сырьевой смеси, состоящий из тяжелой нефти или гудрона, активированного угля и нано дисперсных оксидов железа и никеля, осуществляют согласно схеме на фиг. 1. Заданное количество тяжелой нефти или гудрона подают из емкости Е-1, в емкость Е-5, где предварительно нагревают до 80-100°С, активированный уголь из емкости Е-2 и предварительно смешанные нанодисперсные оксиды металлов из емкости Е-3 подаются в емкость подготовки фазы Е-4. Далее подготовленную сырьевую смесь подают в ультразвуковой диспергатор М-1 с частотой волн 22 кГц и плотностью энергии 5 Вт/см2, после чего направляют в емкость Е-6.

Приготовленную сырьевую смесь из емкости Е-6 и водород из емкости Е-7 насосом Н подают в печь П, где ее нагревают до температуры 465 °C и под давлением 15-20 МПа направляют в испаритель И (см. фиг.2), где происходит распыление сырья по направлению снизу-вверх под давлением (см. фиг.3). Паровая фаза из испарителя И проходит водяной холодильник Х-1, где конденсируется и собирается в сборнике Е-8, а остаточные фракции проходят через водяной холодильник Х-2, где их охлаждают и собирают в сборнике Е-9.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения.

Пример 1.

Сырьевую смесь готовят путем смешивания тяжёлой нефти, активированного угля и нанодисперсных оксидов металлов в количествах, мас.%: 87,4, 1,743 и 0,757 соответственно. Количество водорода составило 10,1 маc.%, давление - 20 МПа.

Пример 2 аналогичен примеру 1, отличие состоит в том, что вместо тяжелой нефти берут гудрон.

Пример 3 аналогичен примеру 1, отличие заключается в соотношении компонентов сырьевой смеси и в подаче ее в испаритель под давлением 15 МПа.

Пример 4 аналогичен примеру 2, отличие заключается в соотношении компонентов сырьевой смеси и в подаче ее в испаритель под давлением 15 МПа.

Пример 5. Осуществляют переработку смеси тяжелой нефти при условиях, аналогичных примеру 1, подачу суспензии в испаритель осуществляют под давлением 20 МПа, но отличие заключается в соотношении компонентов.

Пример 6 аналогичен примеру 3, отличие заключается в отсутствии активированного угля.

Пример 7 аналогичен примеру 3, отличие заключается в отсутствии нанодисперсных оксидов железа и никеля.

Пример 8 аналогичен прототипу, отличие заключается в том, что вместо воды используют водород.

Данные по примерам конкретного выполнения и полученные результаты сведены в таблицу.

°C

Как видно из табличных данных применение в предлагаемом способе только нанооксидов (пример 6) или только активированного угля (пример 7) не приводит к увеличению выхода целевого продукта, также за счет замены воды на водород (примере 8) увеличить выход дистиллятной фракции представляется мало возможным, опыт является реперным, соответствующий начальному значению температуры процесса, начиная с которой происходит изменение выхода целевой фракции.

Именно совместное использование угля и нанооксидов обеспечивает значительное увеличение на 14-15% выхода целевой дистиллятной фракции, что связано с появлением синергетического эффекта. Можно полагать что синергетический эффект возникает за счет адсорбции определенного количества нанооксидов (представляющих собой каталитически активные центры) на поверхности угля, к которой также диффундируют полярные молекулы асфальтенов, смол, гетероатомных и металлсодержащих соединений, что приводит к увеличению их каталитических актов превращения и как следствие к увеличению выхода дистиллятной фракции.

Таким образом, заявленный способ переработки тяжелой нефти или гудрона позволяет увеличить выход фракции, выкипающей в интервале температур от начала кипения (н.к.) до 360 °C в сравнении с прототипом на 14-15%, при улучшении качества ее состава, а именно снижения содержания общей серы до менее 0,5%, металлов Ni и V до менее 0,002%, смолисто-асфальтеновых веществ до менее 0,01%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ВИХРЕВОГО РЕАКТОРА (ВР) | 2010 |

|

RU2448153C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 2007 |

|

RU2333932C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2016 |

|

RU2624864C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2015 |

|

RU2626393C1 |

| Способ конверсии гудронов | 2018 |

|

RU2664548C1 |

| КАТАЛИЗАТОР ДЛЯ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2638834C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ ИТЭР | 2007 |

|

RU2354681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ | 2017 |

|

RU2674773C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

Изобретение относится к нефтяной промышленности, в частности к способу переработки тяжелой нефти или гудрона, характеризующемуся тем, что в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят сырьевую смесь. Состав содержит 87,4-97,4 мас.% тяжелой нефти или гудрона, активированный уголь и наноразмерные частицы оксидов железа и никеля, взятых в массовом соотношении 2:1, при массовом соотношении активированного угля к оксидам металлов 2,3:1. Затем сырьевую смесь нагревают до 465°С, смешивают с 2,1-10,1 мас.% водорода и подают через форсунку по направлению снизу вверх в испаритель под давлением 15-20 МПа. Техническим результатом изобретения является увеличение выхода дистиллятной фракции, выкипающей в интервале температур от начала кипения до 360°С на 14-15% при улучшении ее состава за счет снижения содержания серы, никеля, ванадия и полиароматических соединений. 3 з.п. ф-лы, 3 ил., 1 табл., 8 пр.

1. Способ переработки тяжелой нефти или гудрона, характеризующийся тем, что сначала в ультразвуковом диспергаторе с частотой волн 22 кГц и плотностью энергии 5 Вт/см2 при температуре 80-100°С готовят сырьевую смесь, содержащую 87,4-97,4 мас.% тяжелой нефти или гудрона, активированный уголь и наноразмерные частицы оксидов железа и никеля, взятых в массовом соотношении 2:1, при массовом соотношении активированного угля к оксидам металлов 2,3:1, затем сырьевую смесь нагревают до 465°С, смешивают с 2,1-10,1 мас.% водорода и подают через форсунку по направлению снизу вверх в испаритель под давлением 15-20 МПа.

2. Способ по п.1, отличающийся тем, что используют активированный уголь с удельной поверхностью по БЭТ не менее 100 м2/г и удельным объемом пор диаметром 10-200 нм не менее 0,1 см3/г.

3. Способ по п.2, отличающийся тем, что размер частиц активированного угля составляет 10-500 мкм.

4. Способ по п.3, отличающийся тем, что размер частиц оксидов железа и никеля составляет 40-200 нм.

| Способ переработки тяжелой нефти и/или природного битума | 2016 |

|

RU2619699C1 |

| СПОСОБ ГИДРОКРЕКИНГА ТЯЖЕЛОЙ НЕФТИ И НЕФТЯНОГО ОСТАТКА | 2015 |

|

RU2707294C2 |

| US 20200095510 A1, 26.03.2020 | |||

| CN 112844440 A, 28.05.2021. | |||

Авторы

Даты

2024-09-16—Публикация

2024-03-15—Подача