Изобретение относится к области нефтепереработки, а именно к каталитическим процессам крекинга тяжелых фракций нефти, и относится к созданию способу переработки тяжелого и высокосернистого сырья с получением ценных для нефтехимии продуктов.

Актуальность изобретения обусловлена имеющейся в настоящее время тенденцией к непрерывному сокращению запасов легкой нефти, в связи с чем все более актуальной задачей является разработка технологий переработки тяжелого сырья. Вместе с тем необходимо получать продукты (в частности, моторные топлива), которые будут соответствовать ужесточающимся экологическим стандартам.

Переработка тяжелых фракций нефти (например, вакуумных газойлей), с целью получения бензина и дизельного топлива, в настоящее время в основном осуществляется на микросферических цеолитсодержащих катализаторах в процессе каталитического крекинга. Однако традиционно применяемые катализаторы крекинга обладают невысокой селективностью по целевым продуктам и склонны к быстрой дезактивации, когда речь идет о конверсии утяжеленного (мазута, гудрона) и высокосернистого сырья. Для переработки такого сырья существуют процессы гидрокрекинга, недостатком которых является высокая стоимость и технологическая сложность аппаратов.

Известные на данный момент подходы повышения конверсии в процессах переработки тяжелых нефтяных фракций, ориентированы в большинстве своем на получение более эффективных катализаторов для проведения процессов гидрирования и гидрообессеривания, следовательно, испытания приведенных каталитических систем проводились в несоответствующих современному каталитическому крекингу условиях: низкой скорости подачи сырья, а также под давлением водорода. Практически во всех известных способах применяется метод пропитки цеолита водным раствором соли модифицирующего металла (в случае молибдена чаще всего использовался парамолибдат аммония) с последующей прокалкой катализатора с получением фазы оксида молибдена, которую затем можно перевести в сульфидную форму, выдерживая в токе сульфирующего агента (например, сероводорода) (патент US 4297243, кл. МПК B01J 29/076, B01J 29/16, B01J 29/64, B01J 29/78, С01В 39/02, опубл. 27.10.1981), или в форму карбида, выдерживая в токе смеси углеводорода (чаще всего метана) с водородом (патент US 6372125, кл. МПК B01J 23/85, B01J 27/188, B01J 27/22, B01J 37/08, C10G 45/04, C10G 45/08, опубл. 16.04.2002).

Недостатками таких методов в основном является трудоемкость приготовления каталитической системы, а также необходимость наличия повышенного давления водорода в реакционной системе для обеспечения активности в гидрогенизационных процессах.

Более близкий к данной заявке подход включает предварительную подготовку цеолита - перевод в замещенную форму с помощью ионного обмена на катион металла (никель, железо, алюминий, редкоземельные элементы, хром или их смесь). После этого в цеолит вводится гидрирующий компонент (один или несколько металлов: никель, кобальт, молибден, вольфрам) также методом пропитки (патент РФ 2183503, кл. МПК B01J 29/24, B01J 29/26, C10G 11/05, C10G 47/16, опубл. 20.06.2002). Испытания полученных таким способом катализаторов в прямой переработке нефти позволили увеличить выход продуктов, выкипающих до 300°С до 33%об. Однако, наилучшие показатели превращения тяжелого сырья достигаются при проведении процесса при температуре 340-450°С, давлении водорода 0,1-10 МПа, объемной скорости подачи сырья 1-3 ч-1.

Недостатком такого способа, помимо трудоемкости приготовления катализатора, также является жесткость процесса крекинга тяжелых фракций нефти (в частности, повышенное давление), в котором предполагается использовать полученный катализатор, а также низкий выход дистиллятных фракций.

Наиболее близким аналогом изобретения по совокупности существенных признаков и достигаемому результату является способ переработки тяжелых фракций нефти, включающий предварительное модифицирование сырья путем диспергирования в тяжелых фракциях нефти прекурсора катализатора - водного раствора солей Мо или солей Мо и Ni с последующим термолизом полученной эмульсии (Патент РФ 2556997, кл. МПК C10G 47/02, C10G 47/36, B82Y 40/00, опубл. 20.07.2015). Далее осуществляют процесс гидроконверсии при температуре 420-450°С и давлении 4-9 МПа с применением полученного суспендированного катализатора.

Недостатком такого способа является высокое давление водорода, низкое качество получаемых продуктов и малый выход бензиновой фракции и газа, содержащего пропилен и бутилены - сырья для нефтехимии.

Задача изобретения заключалась в разработке комбинированного способа переработки тяжелых нефтяных фракций, характеризующегося высоким выходом бензиновой фракции и газа, содержащего пропилен и бутилены - сырья для нефтехимии

Решение поставленной задачи достигается тем, что в способе переработки тяжелых нефтяных фракций, включающем предварительное введение в сырье - тяжелые нефтяные фракции - водного раствора соли аммония и переходного металла, взаимодействие указанной соли с серосодержащим агентом, получение микроэмульсии серосодержащей соли переходного металла в сырье, крекинг сырья при повышенной температуре в присутствии катализатора, и разделение продуктов реакции, В качестве указанной соли используют парамолибдат или паравольфрамат аммония, введение водного раствора указанной соли осуществляют в смеси с водным раствором серосодержащего агента - сульфида аммония при мольном отношении сера:переходный металл, равном 4:1, после указанного введения добавляют стабилизатор - смесь оксиэтилированного алкилфенола и моноолеата сорбита в массовом соотношении 1:2,3 в количестве 3%масс.по отношению к сырью и осуществляют диспергирование ультразвуком частотой 20,35-23,65 кГц до получения микроэмульсии с размером частиц дисперсной фазы 60-140 нм, содержащей 0,05-0,15% масс. переходного металла, крекинг проводят при температуре 500-560°С, давлении 0,1 МПа и массовой скорости подачи сырья 3,5-4,0 ч-1, катализатор крекинга содержит цеолит Y, который in situ модифицируется переходным металлом из указанной эмульсии, а продукты реакции разделяют на жидкие и газообразные.

В качестве переходного металла используют молибден или вольфрам.

Серосодержащая соль представляет собой тиосоль молибдена или вольфрама.

Техническим результатом изобретения является повышение конверсии исходной тяжелой нефтяной фракции, а также повышение выхода бензиновой фракции и пропилена и бутиленов - сырья для нефтехимии.

Изобретение осуществляют следующим образом.

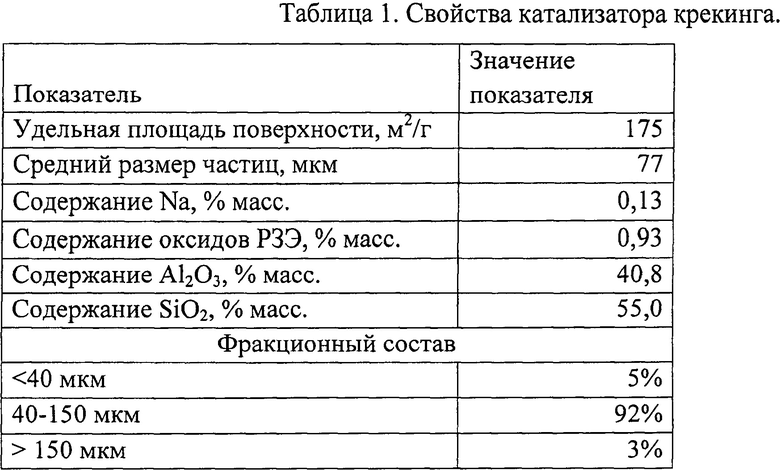

Пример 1 (сравнительный). В качестве сырья используют негидроочищенный утяжеленный вакуумный дистиллят (содержание серы 3,2 масс. %, плотность 905 кг/м3, содержание ароматических соединений 44,5 масс.%, конец кипения - 570°С), в качестве катализатора, содержащего цеолит Y, используют промышленный катализатор REDUXION DMS PRO в равновесной форме (свойства - см. табл. 1). Сырье подают на катализатор при температуре 560°С, давлении 0,1 МПа в атмосфере азота при массовой скорости подачи сырья 3,7 ч-1. В результате получают газ, содержащий пропилен и бутилены - сырье для нефтехимии, а также жидкие фракции, содержащие бензиновую фракцию. Конверсию сырья рассчитывали как сумму выхода бензина и газа.

Пример 2. В качестве сырья используют ваккумный дистиллят, свойства которого аналогичны описанному в примере 1. В него вводят раствор, полученный смешением водного раствора парамолибдата аммония (NH4)6Mo7O24 с 20% водным раствором сульфида аммония в соотношении, необходимом для достижения мольного отношения сера/молибден 4:1. Микроэмульсию готовят смешением указанного раствора и вакуумного дистиллята с последующей стабилизацией и диспергированием (обработкой) ультразвуком. В качестве стабилизатора используют смесь оксиэтилированного алкилфенола (марка ОП-7) и моноолеата сорбита (марка SPAN-80) в массовом соотношении 1:2,3, для диспергирования эмульсии применяют ультразвуковую обработку при частоте 22 кГц. Полученная микроэмульсия характеризуется следующими параметрами: содержание молибдена 0,05%масс.; содержание дисперсной фазы 4,5%масс.; общая доля стабилизатора в эмульсии - 3%масс. Размер частиц дисперсной фазы микроэмульсии составляет 80 нм. Микроэмульсию подают на катализатор крекинга, содержащий цеолит Y, как описано в примере 1. Осуществляют крекинг в реакторе каталитического крекинга, как в примере 1. При этом в условиях реакции происходит модификация цеолита молибденом из эмульсии. Полученные продукты реакции выводят и разделяют на газообразные - газ, содержащий пропилен и бутилены и жидкие - бензиновую фракцию и легкий газойль.

Пример 3. То же, как и в примере 2, с тем отличием, что в качестве соли аммония используют паравольфрамат аммония (NH4)10W12O41. Размер частиц дисперсной фазы микроэмульсии составляет 140 нм.

Пример 4. То же, как и в примере 1, с тем отличием, что в качестве сырья используют мазут якутской нефти (начало кипения 320°С, плотность 935 кг/м3, содержание серы 2,4 масс. %).

Пример 5. То же, что и в примере 2, с тем отличием, что в качестве исходной нефтяной фракции используют мазут якутской нефти. Размер частиц дисперсной фазы микроэмульсии составляет 60 нм.

Пример 6. То же, что и в примере 3, с тем отличием, что в качестве исходной нефтяной фракции используют мазут якутской нефти. Размер частиц дисперсной фазы микроэмульсии составляет 85 нм.

Пример 7. То же, как и в примере 1, с тем отличием, что в качестве сырья используют гидроочищенный вакуумный дистиллят (начало кипения 340°С, плотность 895 кг/м3, содержание серы 0,06 масс. %).

Пример 8. То же, как и в примере 2, с тем отличием, что в качестве сырья используют гидроочищенный вакуумный дистиллят (начало кипения 340°С, плотность 895 кг/м3, содержание серы 0,06 масс. %). Размер частиц дисперсной фазы микроэмульсии составил 80 нм.

Пример 9. То же, как и в примере 8, с тем отличием, что содержание металла в микроэмульсии составляет 0,15%масс. Размер частиц дисперсной фазы микроэмульсии составляет 130 нм.

Результаты вышеуказанных примеров представлены в табл. 2. Как видно из полученных данных, наибольший выход компонентов моторных топлив достигается при модификации цеолитного катализатора сульфидом молибдена в условиях in situ. Также газ крекинга на таком катализаторе значительно обогащен пропиленом. Выход молекулярного водорода при этом самый низкий по сравнению с другими катализаторами.

Как видно из полученных данных, предварительная модификация нефтяной фракции водным раствором солей вольфрама или молибдена с последующим крекингом модифицированного сырья на стандартном катализаторе, содержащем цеолит Y, приводит к увеличению конверсии сырья на 6,9-7,6%, причем увеличивается выход газа на 2,1-2,5% и бензиновой фракции на 5,6-6,1%. Газообразные продукты при этом обогащаются пропиленом и бутиленами - ценным сырьем для нефтехимии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор процесса облагораживания тяжелого нефтяного сырья и способ его приготовления (варианты) | 2019 |

|

RU2699065C1 |

| Катализатор процесса облагораживания углеводородного сырья и способ его приготовления | 2017 |

|

RU2659076C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ МОЛИБДЕНСОДЕРЖАЩЕГО КОМПОЗИТНОГО КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2675249C1 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЁЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2015 |

|

RU2608035C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ КАТАЛИЗАТОРА ГИДРОКОНВЕРСИИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2017 |

|

RU2652122C1 |

| Способ гидроконверсии тяжелой части матричной нефти | 2016 |

|

RU2614140C1 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| Катализатор гидроизомеризации н-алканов и способ его приготовления | 2016 |

|

RU2632890C1 |

| СПОСОБ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2015 |

|

RU2575639C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ И КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ОБЕССЕРИВАНИЯ ВАКУУМНОГО ГАЗОЙЛЯ | 2018 |

|

RU2691744C1 |

Изобретение относится к способу переработки тяжелых нефтяных фракций, включающему предварительное введение в сырье - тяжелые нефтяные фракции - водного раствора соли аммония и переходного металла, взаимодействие указанной соли с серосодержащим агентом, получение микроэмульсии серосодержащей соли переходного металла в сырье, крекинг сырья при повышенной температуре в присутствии катализатора и разделение продуктов реакции. Способ характеризуется тем, что в качестве указанной соли используют парамолибдат или паравольфрамат аммония, введение водного раствора указанной соли осуществляют в смеси с водным раствором серосодержащего агента - сульфида аммония - при мольном отношении сера : переходный металл, равном 4:1, после указанного введения добавляют стабилизатор - смесь оксиэтилированного алкилфенола и моноолеата сорбита - в массовом соотношении 1:2,3 в количестве 3% масс. по отношению к сырью и осуществляют диспергирование ультразвуком частотой 20,35-23,65 кГц до получения микроэмульсии с размером частиц дисперсной фазы 60-140 нм, содержащей 0,05-0,15% масс. переходного металла, крекинг проводят при температуре 500-560°C, давлении 0,1 МПа и массовой скорости подачи сырья 3,5-4,0 ч-1, катализатор крекинга содержит цеолит Y, который in situ модифицируется переходным металлом из указанной эмульсии, а продукты реакции разделяют на жидкие и газообразные. Технический результат - увеличение конверсии сырья, увеличение выхода газообразных фракций, в том числе пропилена и бутиленов, и бензиновой фракции. 2 з.п. ф-лы, 2 табл., 9 пр.

1. Способ переработки тяжелых нефтяных фракций, включающий предварительное введение в сырье - тяжелые нефтяные фракции - водного раствора соли аммония и переходного металла, взаимодействие указанной соли с серосодержащим агентом, получение микроэмульсии серосодержащей соли переходного металла в сырье, крекинг сырья при повышенной температуре в присутствии катализатора и разделение продуктов реакции, отличающийся тем, что в качестве указанной соли используют парамолибдат или паравольфрамат аммония, введение водного раствора указанной соли осуществляют в смеси с водным раствором серосодержащего агента - сульфида аммония - при мольном отношении сера : переходный металл, равном 4:1, после указанного введения добавляют стабилизатор - смесь оксиэтилированного алкилфенола и моноолеата сорбита - в массовом соотношении 1:2,3 в количестве 3% масс. по отношению к сырью и осуществляют диспергирование ультразвуком частотой 20,35-23,65 кГц до получения микроэмульсии с размером частиц дисперсной фазы 60-140 нм, содержащей 0,05-0,15% масс. переходного металла, крекинг проводят при температуре 500-560°C, давлении 0,1 МПа и массовой скорости подачи сырья 3,5-4,0 ч-1, катализатор крекинга содержит цеолит Y, который in situ модифицируется переходным металлом из указанной эмульсии, а продукты реакции разделяют на жидкие и газообразные.

2. Способ по п. 1, отличающийся тем, что в качестве переходного металла используют молибден.

3. Способ по п. 1, отличающийся тем, что в качестве переходного металла используют вольфрам.

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2013 |

|

RU2556997C2 |

| КАТАЛИЗАТОР И СПОСОБ КРЕКИНГА ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2000 |

|

RU2183503C2 |

| US 4297243 A, 27.10.1981. | |||

Авторы

Даты

2018-12-13—Публикация

2017-12-28—Подача