Заявляемое изобретение относится к органической химии, а именно к катализатору для термокаталитического крекинга тяжелых нефтяных остатков, таких как гудрон, мазут, легкий и тяжелый газойль, а также к способу его получения.

В настоящее время в условиях мировой тенденции к увеличению потребления нефтепродуктов и снижению объемов разведанных запасов легкой нефти дальнейшее развитие нефтеперерабатывающей промышленности направлено на повышение глубины переработки нефти и нефтяных остатков. Переработка «тяжелой» нефти, содержащей значительное количество тяжелых фракций и остатков, с целью получения топлива по классической схеме низкорентабельна, а в ряде случаев невозможна. Разработки последних лет относятся к созданию инновационных технологий, способных удешевить переработку тяжелых углеводородов и сделать ее более экологичной. В настоящее время описано много способов глубокой переработки тяжелых нефтяных фракций, тяжелых нефтей и нефтяных остатков в присутствии катализаторов [Анчита Ж., Спейт Дж. Переработка тяжелых нефтей и нефтяных остатков. Гидрогенизационные процессы: пер. с англ. СПб.: ЦОП «Профессия», 2012. - 384 с.].

Так, известен катализатор гидрокрекинга тяжелых нефтепродуктов в суспензионной фазе, представляющий собой природную смесь гидроксидов трехвалентного железа (лимонита) [Г. Окуй, М. Ясумуро, М. Тамура, Т. Шигехиа, С. Юи // Нефтегазовые технологии. - 2006. - №5. - С. 75-80]. Получаемая в этом процессе бензиновая фракция применяется в качестве сырья каталитического риформинга, а тяжелый газойль - в качестве сырья каталитического крекинга в псевдоожижженном слое.

Недостатком указанного катализатора и крекинга с его использованием является тот факт, что продукты крекинга нуждаются в переработке, а для повышения качества полученных полупродуктов и получения дополнительного количества моторных топлив необходимо использование большого количества водорода или водородсодержащего газа как на основной ступени - в гидрокрекинге, так и в двухступенчатой гидроочистке.

Также известен катализатор сложного состава, включающий высококремнеземный цеолит, модифицированный поливалентными элементами, такими как Ni, Al, Се, Fe, Cr, и редкоземельные элементы, а также гидрирующие компоненты, выбранные из группы, включающей Ni, Со, Мо и W, наполнители и связующие, используемый в виде гранулята размером 800-1000 мкм. Катализатор в виде суспензии применяется в процессе крекинга тяжелых фракций нефти (вакуумного газойля, мазута, гудрона, нефти) при 370°С, причем берут 5-55% мас катализатора [RU 2183503, МПК B01J 29/24, 2002]. Получение катализатора, описанное в RU 2183503, многостадийно и энергоемко, однако его применение позволяет значительно увеличить выход фракций, кипящих до 200° и 300°С при крекинге нефти и (в присутствии водорода) гудрона.

Недостатком является не только продолжительная и энергоемкая стадия приготовления катализатора, но и тот факт, что катализатор содержит дорогостоящие металлы (Mo, Со, W, редкоземельные металлы), что значительно удорожает процесс крекинга в целом, а высокая концентрация катализатора при крекинге затрудняет или делает невозможной утилизацию крекинг-остатка, насыщенного твердыми включениями.

Наиболее близким к заявляемому является катализатор, представляющий собой магнитные фракции микросфер зол теплоэлектроцентралей, содержащие 40,0-95,0% мас оксида железа (III), с диаметром микросфер 0,01-0,60 мм, прокаленные при 600-800°С. Указанный катализатор используют при переработке тяжелой нефти путем внесения в нее 3-20% мас катализатора с последующим термокрекингом при температуре 400-500°С [RU 2375410, МПК C10G 11/04, 2009]. Термокрекинг с использованием указанного катализатора позволяет получать 65% мас бензиновой фракции при общем выходе дистиллятных фракций до 83% мас.

Недостатком известного катализатора является то, что его требуется использовать в большом количестве (от 3 до 20% мас). Это может создавать проблемы при отделении катализатора от нефтепродуктов, и ухудшать их качество за счет повышения зольности кубового остатка. Высокий выход бензиновой фракции при отсутствии в реакционной смеси водорода свидетельствует о ненасыщенном характере получающихся фракций. Наличие большого количества олефинов, диенов и других ненасыщенных соединений в бензиновой фракции не позволяет использовать ее непосредственно для каталитического риформинга. Кроме того, кубовый остаток (гудрон), содержащий 3-20% мас катализатора, не может быть использован без дополнительной операции очистки.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в получении катализатора для преобразования низкосортного исходного сырья в дистиллятное моторное топливо и топочный мазут.

Указанный технический результат достигается тем, что в качестве железосодержащего катализатора используют измельченные железомарганцевые конкреции, содержащие (4,5-15,0)% мас железа, (8,0-28,0)% мас марганца и (7,0-9,0)% мас кремния, взятые в количестве 0,001-1,0% мас.

Измельченные конкреции имеют размер частиц 1-100 мкм.

Катализатор вводят в сырье в виде суспензии в жидком углеводороде, выбранном из группы, включающей керосиновую, дизельную или легкую масляную фракции перегонки нефти.

Указанный выше технический результат достигается также способом получения указанного катализатора путем измельчения железомарганцевых конкреций, рассеивания полученного порошка с отбором фракции 1-100 мкм, промывки водой или 1-10% раствором соляной кислоты, а затем водой и сушки при 75-115°С.

Процесс получения катализатора проводят следующим образом.

Железомарганцевые конкреции измельчают размолом на механической мельнице, рассеивают и промывают водой или 1-10% раствором соляной кислоты, а затем водой и сушат при 75-115°С. Из отобранных для использования в качестве катализатора фракций с заданной дисперсностью в пределах 1-100 мкм готовят суспензию в керосиновой, дизельной или легкой масляной фракции перегонки нефти.

Для подтверждения эффективности заявляемого катализатора приводятся примеры его использования при крекинге тяжелых нефтяных остатков.

В качестве сырья может использоваться гудрон, мазут, легкий или тяжелый вакуумный газойль.

Крекинг осуществляется при температуре выше 370°С, а именно при температуре 400-500°С. Время контакта сырья и катализатора обычно составляет от 10 до 60 мин.

Процесс проводят либо в среде инертного газа (азота) или дымовых газов (СО2), или в среде водорода, или в среде водородсодержащего газа с примесью углеводородов: метана, этана и пропана, - под давлением 0,5-6,0 МПа.

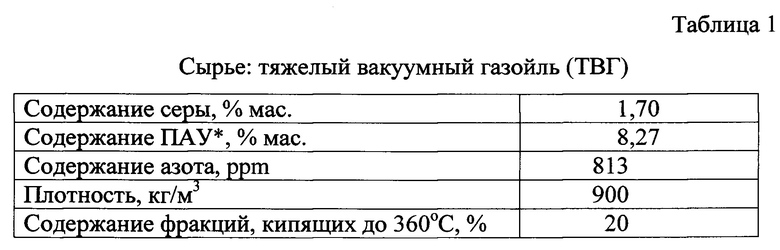

В эксперименте процесс проводили в автоклаве периодического действия. В качестве сырья использовали тяжелый вакуумный газойль (ТВГ). Характеристика сырья приведена в табл. 1.

* ПАУ - полициклические ароматические углеводороды

Продукты крекинга были исследованы в соответствии со следующими нормативными документами:

- ГОСТ 2177-99. Нефтепродукты. Методы определения фракционного состава,

- ГОСТ 2072-82. Нефтепродукты светлые. Метод определения йодных чисел и содержания непредельных углеводородов,

- ГОСТ 10585-99. Топливо нефтяное. Мазут. Технические условия.

Результаты проведения процесса при разных условиях и свойства полученных продуктов приведены в таблице 2.

Пример 1

В сырье вводят 0,001% мас. измельченных железомарганцевых конкреций, содержащих % мас.: Mn 28,0; Fe 4,5; Si 8,0 с размером частиц 1-50 мкм, в виде суспензии в керосиновой фракции. Измельченный катализатор был подвергнут промывке водой и термической обработке (сушке) при температуре 75°С.

Процесс каталитического крекинга проводят при температуре 400°С, в среде инертного газа (азота), при давлении 0,5 МПа, время контакта сырья и катализатора составляет 10 минут.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Пример 2

В сырье вводят 0,05% мас. измельченных железомарганцевых конкреций, содержащих % мас: Mn 16,0; Fe 10,0; Si 7,0, с размером частиц 50-100 мкм, в виде суспензии в дизельной фракции. Измельченный катализаторбыл промыт водой и высушен при температуре 90°С.

Процесс крекинга проводят при температуре 450°С в среде СО2, при давлении 1,5 МПа, время контакта сырья и катализатора составляет 30 мин.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Пример 3

В сырье вводят 1% мас. измельченных железомарганцевых конкреций, содержащих % мас.: Mn 8,0; Fe 15,0; Si 9,0 с размером частиц 30-80 мкм, в виде суспензии в легкой масляной фракции. Измельченный катализаторбыл промыт водой и высушен при температуре 115°С.

Крекинг проводят при температуре 500°С в среде водорода, при давлении 6,0 МПа, время контакта сырья и катализатора составляет 60 мин.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Пример 4

В сырье вводят 0,5% мас. измельченных железомарганцевых конкреций, содержащих % мас: Mn 16,0; Fe 15,0; Si 9,0, с размером частиц 30-80 мкм, в виде суспензии в легкой масляной фракции. Измельченный катализатор был промыт 10% раствором соляной кислоты, затем водой до нейтральной реакции промывной воды и высушен при температуре 75°С.

Крекинг проводят при температуре 500°С в среде азота, при давлении 3,0 МПа, время контакта сырья и катализатора составляет 60 мин.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Пример 5

В сырье вводят 0,05% мас измельченных железомарганцевых конкреций, содержащих % мас.: Mn 16,0; Fe 15,0; Si 9,0 с размером частиц 30-80 мкм, в виде суспензии в легкой масляной фракции. Измельченный катализатор был промыт 8% раствором соляной кислоты, затем водой до нейтральной реакции промывной воды и высушен при температуре 100°С.

Процесс проводят при температуре 500°С в среде азота, при давлении 3,0 МПа, время контакта сырья и катализатора составляет 60 мин.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Пример 6

В сырье вводят 0,05% мас. измельченных железомарганцевых конкреций, содержащих % мас.: Mn 16,0; Fe 15,0; Si 9,0, с размером частиц 30-80 мкм, в виде суспензии влегкой маслянойфракции. Измельченный катализатор был промыт 1% раствором соляной кислоты, затем водой до нейтральной реакции промывной воды и высушен при температуре 115°С.

Процесс проводят при температуре 500°С в среде пропана, при давлении 3,0 МПа, время контакта сырья и катализатора составляет 60 мин.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Пример 7

В сырье вводят 1% мас измельченных железомарганцевых конкреций, содержащих % мас: Mn 28,0; Fe 15,0; Si 9,0 с размером частиц 1-10 мкм в виде суспензии в керосиновой фракции. Измельченный катализатор промыт 10% раствором соляной кислоты, затем водой до нейтральной реакции промывной воды и высушен при температуре 115°С.

Крекинг проводят при температуре 500°С в среде водорода, при давлении 6,0 МПа, время контакта сырья и катализатора составляет 60 мин.

Условия проведения опыта и свойства полученных продуктов приведены в таблице 2.

Как следует из приведенных данных, заявляемый катализатор обладает достаточной активностью в процессе каталитического термического крекинга тяжелых углеводородных фракций и адекватно "отвечает" на производимые изменения параметров технологического режима.

Расход катализатора в расчете на перерабатываемое сырье очень низок, и он сохраняет свою активность в заявленном диапазоне концентраций.

Способ позволяет регулировать конверсию и менять соотношение получаемых светлых продуктов крекинга, которые могут затем быть подвергнуты гидроочистке для получения всей линейки моторных топлив.

Низкая температура застывания кубового остатка (см. таблицу 2), его низкая зольность, обусловленная низкой концентрацией мелкодисперсного катализатора, позволяет использовать кубовый остаток, полученный при крекинге с заявляемым катализатором, в качестве топочного мазута без дальнейшей переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2015 |

|

RU2626393C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА КАТАЛИТИЧЕСКИМ КРЕКИНГОМ В ПРИСУТСТВИИ ДВОЙНОЙ СОЛИ NaCl⋅AlCl | 2021 |

|

RU2780730C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2616300C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2008 |

|

RU2375412C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ НЕФТЕСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2408656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 2008 |

|

RU2398812C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ | 2007 |

|

RU2333932C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2622650C1 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЕПАРАФИНИЗАЦИИ И СПОСОБ ДЕПАРАФИНИЗАЦИИ | 2016 |

|

RU2617684C1 |

Изобретение относится к катализатору для термокаталитического крекинга тяжелых нефтяных остатков, таких как гудрон, мазут, легкий и тяжелый газойль, и способу его получения. В качестве железосодержащего катализатора используют измельченные железомарганцевые конкреции, содержащие (4,5-15,0) мас.% железа, (8,0-28,0) мас.% марганца и (7,0-9,0) мас.% кремния, с размером частиц 1-100 мкм, взятые в количестве 0,001-1,0 мас.%. Катализатор вводят в сырье в виде суспензии в жидком углеводороде, выбранном из группы, включающей керосиновую, дизельную или легкую масляную фракции перегонки нефти. Способ получения катализатора включает измельчение железомарганцевых конкреций, рассеивание полученного порошка с отбором фракции 1-100 мкм, промывку водой или 1-10% раствором соляной кислоты, а затем водой и сушку при 75-115°С. Заявляемый катализатор позволяет преобразовать низкосортное исходное сырье в дистиллятное моторное топливо и топочный мазут. 2 н. и 6 з.п. ф-лы, 2 табл., 7 пр.

1. Катализатор для переработки тяжелых нефтяных остатков, представляющий собой измельченные железомарганцевые конкреции, содержащие (4,5-15,0) мас.% железа, (8,0-28,0) мас.% марганца и (7,0-9,0) мас.% кремния, взятые в количестве 0,001-1,0 мас.%.

2. Катализатор по п. 1, отличающийся тем, что размер частиц катализатора составляет от 1 до 100 мкм.

3. Катализатор по любому из пп. 1 и 2, отличающийся тем, что представляет собой суспензию в жидком углеводороде.

4. Катализатор по п. 3, отличающийся тем, что жидкий углеводород выбран из группы, включающей керосиновую, дизельную или легкую масляную фракции перегонки нефти.

5. Способ получения катализатора по п. 1, включающий измельчение железомарганцевых конкреций, рассеивание, промывку водой или 1-10% раствором соляной кислоты, а затем водой и сушку при 75-115°C.

6. Способ по п. 5, дополнительно включающий отбор фракций катализатора с заданной дисперсностью в пределах 1-100 мкм.

7. Способ по любому из пп. 5 и 6, дополнительно включающий приготовление суспензии катализатора в жидком углеводороде.

8. Способ по п. 7, где жидкий углеводород выбран из группы, включающей керосиновую, дизельную или легкую масляную фракции перегонки нефти.

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ДИСТИЛЛЯТНЫХ ФРАКЦИЙ ИЗ ТЯЖЕЛЫХ НЕФТЕЙ | 2008 |

|

RU2375410C1 |

| US 3676369 A1, 11.07.1972 | |||

| ЖЕЛЕЗООКСИДНЫЙ КАТАЛИЗАТОР ДЛЯ ТЕРМОЛИЗА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2442648C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2001 |

|

RU2208626C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА В ПРОЦЕССЕ ТЕРМОЛИЗА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2524211C1 |

| US 3575848 A1, 20.04.1971 | |||

| US 4263172 A1, 21.04.1981. | |||

Авторы

Даты

2017-12-18—Публикация

2017-07-07—Подача