Данное изобретение относится к способам многосвязного управления технологическим процессом с прогнозированием. Настоящее техническое решение используется в области нефтепереработки, нефтехимии, в частности, применяется при управлении процессами ректификации, риформинга, гидрокрекинга, гидроочистки и т.п., но может использоваться и при работе с другими технологическими системами и процессами.

В процессе нефтепереработки, как правило, получают смесь различных нефтепродуктов. Стоимость нефтепродуктов существенно отличается друг от друга в зависимости от возможности его дальнейшего применения: этан можно использовать как сырье для производства полиэтилена, его стоимость существенно выше, чем у метана, который почти всегда используется в качестве топлива. Требования к каждому виду нефтепродуктов жестко регламентированы нормативными документами, но для большинства нефтепродуктов не требуется выход абсолютно «чистого» продукта, наличие примесей допускается. Поэтому, как правило, цель технологического процесса - максимальный выход наиболее ценного продукта при жестких ограничениях на состав каждого продукта.

Нефть собирается и подготавливается на различных месторождениях и может смешиваться в разных пропорциях в нефтепроводах, поэтому на нефтеперерабатывающих и нефтехимических технологических объектах состав сырья постоянно изменяется. При влиянии внешних возмущений, таких, например, как изменение температуры атмосферного воздуха в течение суток, требуется постоянная коррекция технологического процесса для достижения максимальной эффективности. В целом, технологические процессы нефтеперерабатывающих и нефтехимических производств, как объекты управления, являются многосвязными, характеризуются значительной инерционностью, постоянным изменением динамических характеристик каналов управления.

Приведем пример способа управления технологическим процессом на примере ректификационной колонны без дополнительных выводов продукта. Здесь основная технологическая задача - разделить входящее в нее сырье на отдельные потоки веществ с различной молярной массой. Разделение производится по параметру температуры кипения фракций. В колонне создаются такие термобарические условия, чтобы одна фракция оставалась преимущественно в жидком виде, а другая - в газообразном. Более высококипящая фракция выводится через нижний вывод колонны, низкокипящая - через верхний. Разделение производится путем подогрева и последующего испарения нефтепродукта, находящегося в нижней части колонны (куба) и одновременного охлаждения (конденсации) испарившегося нефтепродукта из верхнего вывода и его последующей подачи в виде орошения в верхнюю часть колонны. Пары нефтепродукта из куба колонны поднимаются вверх, проходя через специальные устройство - тарелки, по которым стекает сконденсированный нефтепродукт (орошение). При соприкосновении газообразной и жидкой фазы происходит множественный фазовый переход, конечным результатом которого являются достаточно четкие фракции нефтепродукта.

Для управления описанным технологическим процессом требуется одновременно регулировать различные технологические параметры - мощность подогрева кубового продукта, мощность охлаждения верхнего (газообразного) продукта, степень открытия клапанов-регуляторов, обеспечивающих вывод продукта из установки, причем эта регулировка осуществляется оператором вручную на основе данных автоматизированной системы управления технологическим комплексом (АСУ ТП).

Данные системы АСУ ТП выполняют информационные и управляющие функции. К информационным функциям относятся сбор значений измеренных технологических переменных (давление, температура), их последующую фильтрацию, проверку достоверности, сохранения и отображения на человеко-машинном интерфейсе (на экране системы управления в операторной). К управляющим функциям относится выдача сигналов на исполнительные устройства, приводящие к смене их состояния (включение насосов, изменение степени открытия клапанов-регуляторов, частоты вращения вентиляторов аппаратов воздушного охлаждения, открытие запорной арматуры и проч.). Управляющие функции используются при обнаружении опасного технологического режима и необходимости перевода управляемого объекта в безопасное состояние, при выдаче команд оператором (человеком) или при необходимости внесения воздействий для поддержания заданных значений технологических переменных.

Конструктивно современные системы управления состоят из датчиков, которые измеряют физические параметры, и передают измеренные значения на «нижний» уровень АСУ ТП, представленный контроллерами. Контроллеры обеспечивают управляющие воздействия и обеспечивают передачу информации на «верхний» уровень АСУ ТП, представленный, как правило, набором серверов и автоматизированных рабочих мест (АРМ) операторов технологического процесса.

Для поддержания заданных значений технологических переменных в АСУ ТП используют ПИД-регуляторы, на вход которых подается текущее значение и заданное ограничение для поддержания значения технологической переменной. ПИД-регулятор обеспечивает управляющее воздействие через соответствующий контроллер. При отклонении текущего значения от заданного (а также интеграла и дифференциала отклонения) производится корректировка выдаваемого сигнала на исполнительное устройство, управляющего данной технологической переменной.

Недостаток данного способа управления технологическими процессами заключается в том, что система управления реагирует только по факту отклонения технологических переменных от задания, управляет каждым контуром регулирования по отдельности, без учета различных факторов и причин возникновения отклонений.

Для примера технологического процесса ректификационной колонны такие регуляторы применяются для поддержания заданного давления, заданной температуры в кубе и верхней части колонны, для поддержания расходов выводимых из установки продуктов.

Основными проблемами при использовании набора ПИД-регуляторов является их односвязность и отсутствие прогнозирования. Дополнительно к проблемам управления с помощью ПИД-регуляторов можно отнести отсутствие возможности вовлечения в управление показателей качества выходных продуктов из-за сложности их измерения и отсутствия средств их косвенного расчета.

Способы односвязного регулирования технологическими процессами с помощью ПИД-регуляторов, описаны, например, в патентах US 6424873 «Система и способ ограничения интегральных расчетных составляющих в ПИД-регуляторах» (от 2002-07-23, патентообл. HONEYWELL INC. (Us), кл. МПК G05B11/42, G05B 5/01, G05B 13/02) и KR 20180028305 (А), «Способ управления вторичным клапаном, использующий интегральное действие ПИД в качестве регулируемой переменной, требуемой первичным клапаном», (от 2018-03-16, патентообл. KOREA SOUTH EAST POWER CO LTD [KR], кл. МПК G05B 11/40; G05B 11/42).

В патенте US 6424873 от 2002.07.23 описано устройство управления, которое содержит первичный пропорциональный, интегральный, дифференциальный («ПИД») регулятор, способный принимать первое заданное значение и первую переменную процесса и генерировать на их основе второе заданное значение и вторичный контроллер, способный принимать второе заданное значение и вторую переменную процесса и генерировать на их основе выходной сигнал управления. При этом первичный ПИД-регулятор способен принимать от вторичного контроллера сигнал обратной связи 1), который указывает, что предыдущее значение второго уставка превышает предел, связанный с выходным сигналом управления вторичного контроллера, и 2) который передает значение сигнала от вторичного контроллера. Тогда основной ПИД-регулятор способен ограничить вклад компонента интегрального расчета в ПИД-расчет, который генерирует новое текущее значение второй уставки. Интегральный компонент расчета может быть исключен, включен или частично включен в расчет ПИД-регулятора, чтобы эффективно минимизировать влияние нежелательных ошибочных выходных сигналов.

Согласно изобретению по патенту KR 20180028305 от 2018.03.16 способ управления вспомогательным клапаном в соответствии с требуемым объемом работы главного клапана с использованием интегрального действия ПИД-регулятора в электростанции включает: 1) этап: дополнительную настройку вспомогательного ПИД-регулятора для управления вспомогательным клапаном в соответствии с выходным сигналом основного ПИД-регулятора, управляющего основным клапаном, что позволяет вводить заданную положительную (+) ошибку в вспомогательный ПИД-регулятор, когда выходной сигнал основного ПИД-регулятора равен верхнему предельному значению или выше, что позволяет вводить заданную отрицательную (-) ошибку, когда выходной сигнал основного ПИД-регулятора равен нижнему предельному значению или меньше и позволяет вводить ошибку 0, когда выходной сигнал основного ПИД-регулятора находится между верхним предельным значением и нижним предельным значением, для расчета ошибки вспомогательного ПИД-регулятора в соответствии с выходом основного ПИД-регулятора; 2) этап определения времени интегрирования (Ti) вспомогательного ПИД-регулятора в соответствии со степенью открытия вспомогательного клапана; и 3) этап управления вспомогательным клапаном с помощью выходного сигнала вспомогательного ПИД-регулятора, который рассчитывается по формуле с использованием в качестве входных данных ошибки и времени интегрирования (Ti), рассчитанных на этапах 1) и 2).

Данные технические решения иллюстрируют принцип односвязного управления на основе ПИД-регулятора. В качестве прототипа выбран способ односвязного управления технологическими процессами на технологических объектах на основе ПИД-регуляторов, в котором используют ПИД-регуляторы для каждого технологического параметра технологического процесса. Система ПИД-регуляторов управляется посредством многомерного прогнозирующего контроллера, содержащего модель технологического процесса, описывающего влияние управляемых (входных) переменных на контролируемые (выходные). На вход контроллера подаются текущие значения измеренных технологических и других переменных, а так же граничные значения каждой входной и выходной переменной, заданные оператором. Контроллер по заложенной в него модели процесса вычисляет значения технологических переменных на горизонте прогноза. Выходные переменные контролера подаются на вход существующих ПИД-регуляторов в качестве установок для соответствующих исполнительных механизмов.

При изменении одного входного технологического параметра -управляемого параметра, в процессе работы системы некоторые другие параметры системы могут выйти за ограничения, установленные оператором. Это отображается рассогласованием в соответствующих ПИД-регуляторах. При появлении рассогласования в соответствующих ПИД-регуляторах технологических параметров, то есть при достижении в каком-либо ТТИД-регуляторе заданного ограничения, осуществляют корректировку параметров для возвращения параметров в пределы заданных ограничений. Данный способ управления принят за прототип.

Недостаток такого подхода заключается в том, что каждый ПИД-регулятор стремится поддержать заданное значение соответствующей технологической переменной без учета других. В связи с тем, что технологические процессы на технологических объектах являются многосвязными, почти каждое управляющее воздействие любого ПИД-регулятора вызывает множественные постепенные затухающие возмущения в других контурах регулирования. На примере ректификационной колонны, если оператор увеличил задание на поддержание температуры в кубе колонны на 5°С, в ПИД контроллере управления температурой куба появляется рассогласование и он выдает команду на постепенное приоткрытие клапана, регулирующего расход теплоносителя для подогрева кубового продукта. Через некоторое время (транспортное запаздывание) температура в кубе колонны начинает увеличиваться и постепенно регулятор доводит ее до заданной. Но, так как общий баланс энергии в колонне изменяется, это приводит к изменению давления и температуры по всему профилю колонны.

Это, в свою очередь, приводит к появлению рассогласования в соответствующих ПИД-регуляторах давления и температуры, и они начинают выдавать управляющие сигналы для возвращения значений своих поддерживаемых технологических переменных к заданным значениям.

Для минимизации взаимных возмущений, а также из-за наличия существенных транспортных запаздываний все изменения в технологическом процессе ПИД-регуляторами производятся крайне медленно, так как быстрое изменение чревато перерегулированием, незатухающими колебательными процессами, а в целом к нарушению технологического регламента в части качества выходных продуктов.

Следующая проблема - отсутствие прогнозирования. Изменения вносятся в управляющий сигнал только после появления рассогласования. В случае с ректификационной колонной это можно показать на примере увеличения расхода сырья в установку. При увеличении расхода сырья и неизменной мощности подогрева кубового продукта - температура кубового продукта снизится. ПИД-регулятор, поддерживающий данную температуру, начнет вносить управляющие воздействия только после снижения температуры ниже заданной. Учитывая достаточно большое транспортное запаздывание, компенсация данного возмущения занимает длительное время. ПИД-регулятор подает команду на клапан, регулирующий расход пара в теплообменнике, затем большее количество пара начинает сильнее нагревать циркулирующий кубовый нефтепродукт. Нагретому нефтепродукту необходимо попасть в куб колонны, смешаться со всем объемом вещества в колонне, и после этого показания на датчике температуры будут постепенно увеличиваться до необходимых значений.

Настоящее изобретение направлено на решение вышеперечисленных проблем. Задачей настоящего изобретения является создание способа многосвязного управления технологическими процессами, снижающего либо предотвращающего возмущения в различных контурах регулирования благодаря прогнозированию технологических процессов.

Технический результат заключается в предупреждении и снижении взаимных возмущений в различных контурах регулирования технологических объектов при управляющем воздействии; повышении скорости прогнозирования поведения технических систем (оперативности) и повышении точности управления многопараметрическими технологическими процессами; повышении эффективности работы технологической системы за счет поддержания оптимального технологического режима, например, снижения потребления энергоресурсов, оптимизации работы катализатора, увеличения выхода наиболее ценных продуктов; сокращении времени переходных процессов и сокращении потери качества продукции при изменениях производственных заданий; обеспечении возможности работы технологического объекта в режиме работы вблизи заданных технологических и экономических ограничений (снижение запаса по качеству).

Технический результат достигается за счет способа многосвязного управления технологическими процессами с прогнозированием, заключающегося в том, что используют систему ПИД-регуляторов, которой управляют с помощью многомерного прогнозирующего контроллера, на вход контроллера подают текущие значения технологических переменных и заданные ограничения, контроллер по заложенной в него модели технологического процесса вычисляет значения технологических переменных на горизонте прогноза, отличается тем, что в случае, если параметры не укладываются в заданные оператором ограничения, рассчитывают необходимые значения входных переменных для обеспечения нахождения всех переменных в заданных диапазонах значений на горизонте прогноза, для этого идентифицируют модель технологического процесса, для чего определяют зависимости выходных параметров от входных параметров, где модель зависимости представлена функцией вида апериодическое динамическое звено, получают матрицу моделей влияния каждого входного параметра на каждый выходной параметр, для каждой комбинации моделей влияния рассчитывают среднеквадратичное отклонение параметров моделей влияния от эталонных данных, находят такую комбинацию значений выходных параметров, для которых среднеквадратичное отклонение от эталонных данных минимально, за счет этого находят такой набор значений входных параметров, при которых значения выходных параметров системы максимально приближены к заданным показателям, данные значения параметров подают на вход многопараметрического контроллера для осуществления управляющих воздействий и поддержания значений технологических параметров в заданных диапазонах.

Сущность технического решения заключается в следующем. При изменении входного - управляемого параметра или внешнего возмущения производят моделирование зависимости выходных технологических параметров от входных параметров. Для каждого выходного параметра строят модель зависимости от входного параметра, используя модель переходного процесса - функцию вида апериодическое динамическое звено. Использование апериодических динамических звеньев для моделирования переходных процессов известно из уровня техники и применяется для создания регуляторов (см. например, Бесекерский В.А., Попов Е.П. Теория систем автоматического регулирования. М.: Наука, 1972, гл. 14.1, https://scask.ru/g_book_b_tau.php?id=86). В нашем случае используют апериодическое звено 1 или 2 порядка либо идеальное или реальное интегрирующее звено.

Функции вида апериодические динамические звенья f (T, k, c) идентифицируют по коэффициентам переходных процессов - транспортное запаздывание, коэффициент инерционности и усиления. Транспортное запаздывание Т показывает через какое время после изменения входной переменной начнет изменяться выходная переменная. Коэффициент усиления k показывает, на сколько изменится значение выходной переменной при изменении входной переменной на значение X. Коэффициент инерционности с - через какое время значение выходной переменной изменится примерно на 2/3 от своего полного изменения k*Х. Коэффициенты переходных процессов Т, k, с для различных параметров определяются по ретроспективным данным системы или из предварительных экспериментов. В результате получают матрицу моделей влияния управляемых переменных и измеряемых возмущений на контролируемые переменные, где каждая модель влияния является моделью переходного процесса с соответствующими коэффициентами, полученными по ретроспективным данным или из эксперимента.

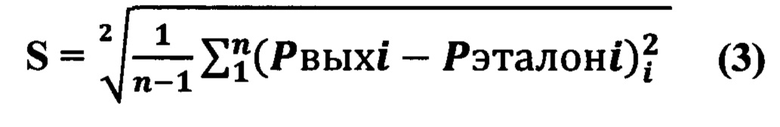

Для каждой комбинации моделей рассчитывают среднеквадратичное отклонение параметров моделей от эталонных данных. Среднеквадратичное отклонение - сумма квадратов разностей значений параметров, полученных по моделям и значений, полученных по эталонным данным. Эталонные данные - это калибровочные данные, связывающие изменения входных параметров и отклик системы на эти изменения - реальные показатели состояния системы, зарегистрированные датчиками или полученные предварительно в лабораторных исследованиях.

Находят такую комбинацию значений выходных параметров, для которых среднеквадратичное отклонение минимально. Таким образом, определяют такой набор входных параметров, при котором значения выходных параметров будет наиболее близким к эталонным данным. То есть, находят такой набор управляющих воздействий, который максимально приближает параметры системы к заданным показателям, при которых система максимально стабильна. Это минимизирует эффекты взаимных возмущений и исключается возможность возникновения незатухающих колебаний в системе.

Разность между параметром по модели и эталонным данным определяет диапазон значений, в который должно попасть значение выходного параметра. Эти значения подают на вход многопараметрического контроллера, который осуществляет на основе этих значений расчет уставок на ПИД-регуляторы, ПИД-регуляторы осуществляют корректировку выдаваемых сигналов на исполнительные устройства для поддержания значения технологических параметров в заданных диапазонах.

Отличие от прототипа заключается в том, что в нашем случае при изменении одного параметра строят прогноз, как изменение входных параметров повлияет на изменение выходных параметров, для этого строят модели переходных процессов, где зависимости каждого выходного параметра Рвыx от каждого входного параметра Рвх заданы функциями переходных процессов. Коэффициенты этих функций Т, k, с определяются в предварительных экспериментах или по ретроспективным данным.

Получают набор моделей влияния каждого входного параметра на каждый выходной параметр. Таким образом, определяют влияние комбинации входных параметров на выходной параметр как сумму моделей влияния каждого входного параметра на данный выходной параметр.

где i - номер выходного параметра, j - входного параметра.

Для каждой комбинации выходных параметров рассчитывают среднеквадратичное отклонение выходных параметров моделей от эталонных данных.

Находят такую комбинацию значений выходных параметров Рвыхk, для которых среднеквадратичное отклонение минимально, при условии попадания параметров в заданные ограничения Р: [Pmin, Pmax]

По этой комбинации находят такой набор управляющих воздействий (значений входных параметров), при которых значения выходных параметров системы максимально приближены к заданным показателям.

Эти значения устанавливают в системе управления для осуществления управляющего воздействия на исполнительных механизмы. Разность между значением параметра по модели и эталонным данным определяет минимальные допустимые диапазоны значений, в которых должны попасть выходные параметры.

В отличие от прототипа, в нашем случае находят набор параметров системы, при которых технологический объект выйдет на заданный режим работы без дополнительных последовательных корректировок. Эти параметры выставляют в качестве допустимых диапазонов значений для соответствующих параметров системы сразу в момент изменения задания системы. Это может происходить в автоматизированном режиме. При этом исключаются такие эффекты, как автоколебания, минимизируются взаимные возмущения, увеличивается скорость и точность управления технологическими процессами. За счет поддержания оптимального технологического режима, получают множество полезных эффектов - снижение потребления энергоресурсов, оптимизацию работы катализатора, увеличение выхода наиболее ценных продуктов, сокращение времени переходных процессов и сокращение потери качества продукции при изменениях производственных заданий, обеспечение возможности работы технологического объекта в режиме работы вблизи заданных технологических и экономических ограничений (снижение запаса по качеству).

При этом система постоянно осуществляет контроль - выходят ли параметры за границы допустимых значений или нет. При изменении внешних возмущений, система управления реагирует на изменения параметров в режиме реального времени и корректирует воздействия на исполнительные механизмы. Например, в течение суток происходит значительный перепад температуры воздуха, из-за этого температура внутри ректификационной колонны изменяется, это оказывает влияние на термодинамические процессы внутри колонны. С помощью нашего способа в режиме реального времени система в автоматизированном режиме производит учет изменения температуры и оказывает управляющие воздействия на исполнительные механизмы, чтобы нивелировать несанкционированное изменение температуры колонны.

Техническое решение можно пояснить следующим примером. Есть производственное задание на изменение показателей качества кубового продукта. Задание, как правило, формулируется именно в смещении температур кипения фракций, либо в процентном содержании верхней фракции в нижнем продукте или нижней фракции в верхнем продукте. Для этого оператор технологического процесса увеличивает уставки на температуру кубового продукта, за счет чего происходит изменения распределения фракций между верхним и нижним продуктом колонны (увеличение температуры конца кипения нижнего продукта и начала кипения верхнего, либо снижение концентрации верхнего продукта в нижнем).

При работе со стандартным способом управления технологическим объектом (прототип) оператор вынужден постепенно изменять уставки на поддержание технологических переменных, влияющих на параметры, заданные в производственном задании. Данные изменения оператор производит, основываясь на собственном опыте. Выведение технологических параметров к заданным значениям, как правило, производится в течение одних суток (или даже нескольких суток). Длительное время выведения обусловлено тем, что показатели качества продукции, как правило, не измеряются в режиме реального времени, а определяются в лаборатории с запаздыванием от процесса в несколько часов. То есть, оператор узнает о реальных показателях продукции технологического объекта по факту только через несколько часов после получения результатов анализов из лаборатории. Все это время оператор итеративно очень медленно приближает технологические переменные к заданным показателям по мере получения результатов лабораторных анализов, проводимых раз в 4, 8, 12 часов.

В нашем случае при использовании заявляемого способа оператор вводит в систему непосредственно производственное задание показателей качества в натуральных единицах (температуры кипения, концентрации и т.д.). Данные показатели вводятся в виде допустимого диапазона значений показателей качества продукции - выходных параметров и управляемых переменных - входных параметров. После ввода значений, в случае, если текущие или прогнозные значения показателей качества выходят за диапазон значений согласно встроенной стандартной динамической модели технологического процесса, с помощью нашего способа находят набор диапазонов значений параметров, таким образом, чтобы при повышении одного параметра - например, температуры кипения фракций, остальные параметры остались в заданных диапазонах значений. Данные значения подают на вход многопараметрического контроллера. При этом, оператору уже не нужно итеративно постепенно корректировать технологические параметры, чтобы они вышли к заданным значениям. С помощью нашего способа находят набор значений технологических параметров, установив которые система сама выводит технологический процесс на заданный режим работы с заданными показателями.

Существуют ситуации, когда есть пары многосвязных переменных, между которыми есть конфликт. При нахождении одного параметра в заданном диапазоне не может быть выполнено другое условие - нахождение другого параметра в заданном диапазоне. Отличительной особенностью заявляемого способа является возможность разрешения таких конфликтных ситуаций при невозможности обеспечения нахождения всех переменных в заданных диапазонах.

Например, рассмотрим ситуацию, когда для бинарной ректификационной колонны (депропанизатор) заданы качества верхнего и нижнего продукта, а также расход нижнего продукта. В случае, если невозможно одновременно поддерживать заданное качество обоих продуктов, и будет отдан приоритет качеству одного продукта, при этом качество второго продукта окажется вне диапазона заданных значений, то с помощью нашего способа возможно максимально приблизить качество второго продукта к первоначально заданному при условии невыхода за допустимый диапазон качества первого продукта. Таким образом, достигается снижение запаса по качеству.

За счет данного способа достигается технический результат по предупреждению и снижению взаимных возмущений в различных контурах регулирования технологических объектов, повышению скорости прогнозирования поведения технических систем (оперативности), повышению точности управления многопараметрическими технологическими процессами и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕЙРОСЕТЕВОЙ РЕГУЛЯТОР ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА ИЗВЕСТНЯКА В ПЕЧАХ ШАХТНОГО ТИПА | 2009 |

|

RU2445668C2 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ПО ПИД-ЗАКОНУ И СИСТЕМА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2510956C2 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Севера РФ | 2023 |

|

RU2811554C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРВИЧНОЙ ПЕРЕРАБОТКИ НЕФТИ В СЛОЖНОЙ РЕКТИФИКАЦИОННОЙ КОЛОННЕ | 1990 |

|

RU2040294C1 |

| Способ определения аномалии в киберфизической системе | 2022 |

|

RU2790331C1 |

| СПОСОБ РАСШИРЕНИЯ ДИАПАЗОНА УСТОЙЧИВОЙ РАБОТЫ АСР | 2008 |

|

RU2388037C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа, расположенных в районах Крайнего Севера РФ | 2023 |

|

RU2809096C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Крайнего Севера РФ | 2023 |

|

RU2803996C1 |

| Способ автоматического управления процессом осушки газа в многофункциональных абсорберах установок комплексной подготовки газа | 2023 |

|

RU2803998C1 |

| АДАПТИВНЫЙ ИНТЕЛЛЕКТУАЛЬНЫЙ ЛОГИЧЕСКИЙ РЕГУЛЯТОР, РАБОТАЮЩИЙ В УСЛОВИЯХ НЕЧЕТКО ЗАДАННОЙ ИНФОРМАЦИИ | 2014 |

|

RU2579987C2 |

Данное изобретение относится к способам многосвязного управления технологическим процессом с прогнозированием. Настоящее техническое решение используется в области нефтепереработки, нефтехимии, в частности, применяется при управлении процессами ректификации, риформинга, гидрокрекинга, гидроочистки и т.п., но может использоваться и при работе с другими технологическими системами и процессами. Технический результат заключается в предупреждении и снижении взаимных возмущений в различных контурах регулирования технологических объектов при управляющем воздействии, повышении скорости прогнозирования поведения технических систем (оперативности) и повышении точности управления многопараметрическими технологическими процессами; повышении эффективности работы технологической системы за счет поддержания оптимального технологического режима. При изменении одного параметра строят прогноз, как изменение входных параметров повлияет на изменение выходных параметров, для этого строят модели переходных процессов, где зависимости каждого выходного параметра от каждого входного параметра заданы функциями переходных процессов в виде апериодических динамических звеньев. Коэффициенты этих функций определяются в предварительных экспериментах или по ретроспективным данным. Получают набор моделей влияния каждого входного параметра на каждый выходной параметр. Для каждой комбинации моделей рассчитывают среднеквадратичное отклонение параметров моделей от эталонных данных, находят такую комбинацию значений выходных параметров, для которых среднеквадратичное отклонение минимально. То есть находят такой набор управляющих воздействий (значений входных параметров), при которых значения выходных параметров системы максимально приближены к заданным показателям. Данные значения параметров используются многопараметрическим контроллером для осуществления управляющих воздействий и поддержания значений технологических параметров в заданных диапазонах.

Способ многосвязного управления технологическими процессами с прогнозированием, заключающийся в том, что используют систему ПИД-регуляторов, которой управляют с помощью многомерного прогнозирующего контроллера, на вход контроллера подают текущие значения технологических переменных и заданные ограничения, контроллер по заложенной в него модели технологического процесса вычисляет значения технологических переменных на горизонте прогноза, отличающийся тем, что в случае, если параметры не укладываются в заданные оператором ограничения, рассчитывают необходимые значения входных переменных для обеспечения нахождения всех переменных в заданных диапазонах значений на горизонте прогноза, для этого идентифицируют модель технологического процесса, для чего определяют зависимости выходных параметров от входных параметров, где модель зависимости представлена функцией вида апериодическое динамическое звено, получают матрицу моделей влияния каждого входного параметра на каждый выходной параметр, для каждой комбинации моделей влияния рассчитывают среднеквадратичное отклонение параметров моделей влияния от эталонных данных, находят такую комбинацию значений выходных параметров, для которых среднеквадратичное отклонение от эталонных данных минимально, за счет этого находят такой набор значений входных параметров, при которых значения выходных параметров системы максимально приближены к заданным показателям, данные значения параметров подают на вход многопараметрического контроллера для осуществления управляющих воздействий и поддержания значений технологических параметров в заданных диапазонах.

| US 2023375987 A1, 23.11.2023 | |||

| US 2019187631 A1, 20.06.2019 | |||

| US 2018218262 A1, 02.08.2018 | |||

| US 10611026 B1, 07.04.2020. |

Авторы

Даты

2024-09-17—Публикация

2023-12-01—Подача