Настоящее изобретение относится к способу конденсации и промывки, с помощью которого можно перерабатывать и очищать, в частности, технологический поток, присутствующий при производстве ди- или полилактида. Кроме того, изобретение относится к применению указанного способа в производстве ди- или полилактида.

Технологические стадии производства полилактида касаются, например, прямой поликонденсации молочной кислоты, термической деполимеризации полилактида до дилактида, очистки дилактида посредством дистилляции, ректификации или кристаллизации, полимеризации и демономеризации. Пары из этих технологических стадий находятся при пониженном давлении или вакууме, который может составлять от 0,5 кПа (5 мбар) до 20 кПа (200 мбар). Согласно технологической стадии, они содержат воду, молочную кислоту, дилактид и лактоиллактат в различных соотношениях. Эти компоненты должны быть по возможности сконденсированы для защиты вакуумных насосов, но также и из экономических соображений, и возвращены в процесс.

Конденсация содержащих дилактид паров на охлажденных поверхностях конденсаторов представляется затруднительной. Образуется аэрозоль, который нельзя осадить обычными средствами, такими как капельные осадители или туманоуловители, и он покидает конденсатор с неконденсируемым остаточным газом и, таким образом, поступает в вакуумные насосы, которые отводят и конденсируют этот остаточный газ.

Эта проблема осложняется тем, что пары с технологических стадий производства полилактида содержат инертные газы, такие как воздух и азот. В вакуумных насосах аэрозоль дилактида приводит за короткое время к механическому разрушению, в результате повышенного износа и царапания металлических поверхностей, таких как вращающиеся поршни, вращающиеся клапаны, вращающиеся плунжеры и их корпуса. Дополнительной проблемой является превращение дилактида при взаимодействии с водяным паром, который всегда еще присутствует в остаточном газе, в лактоиллактат, который, с подобным образом вовлеченными остатками молочной кислоты, вызывает коррозию этих металлических поверхностей и постоянно разрушает их.

Косвенная конденсация на охлажденных поверхностях является обычно предпочтительной, поскольку, в отличие от прямой конденсации холодными жидкостями, она не вводит в процесс дополнительных веществ, возможно, поступающих извне, и не увеличивает количество конденсата.

В US 5266706 описан способ извлечения циклического сложного эфира, такого как лактид, из потока газа, который содержит лактид и содержащие гидроксильные группы примеси, такие как вода и гидроксикарбоновые кислоты, путем промывки потока газа растворителем, несмешивающимся с водой, таким как неполярные углеводороды, циклоалифатические углеводороды или галогенированные углеводороды. При этом температуру в течение промывки регулируют таким образом, что циклический сложный эфир и гидроксикарбоновая кислота удаляются из потока газа, в то время как вода остается в потоке газа и выходит с этим потоком. Сырую смесь циклического сложного эфира и кислоты отделяют от растворителя и очищают в том смысле, что из этой смеси извлекают кислоты. Однако недостатком упомянутого способа является то, что лактид, очищаемый таким образом, после обработки содержит чуждые процессу растворители, т.е. растворители, которые не относятся к исходным веществам, содержащимся в исходном потоке лактида, и которые необходимо снова удалять после осуществления способа посредством сложных стадий. Это приводит к большой трудоемкости и стоимости.

Исходя из недостатков уровня техники, целью настоящего изобретения является обеспечение конденсации и промывки технологических паров из различных стадий при производстве полилактида, чтобы защитить вакуумные насосы, которые создают вакуум, требуемый на отдельных технологических стадиях производства дилактида, от сопутствующих веществ, которые химически (коррозия) и механически (истирание) воздействуют на эти насосы и разрушают их. При этом конденсационная и промывочная жидкость предназначена для того, чтобы не вовлекать в конденсат чуждые процессу вещества, которые требовалось бы вновь отделять перед подачей рециклом в процесс производства полилактида.

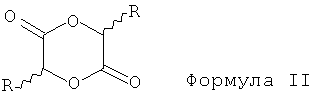

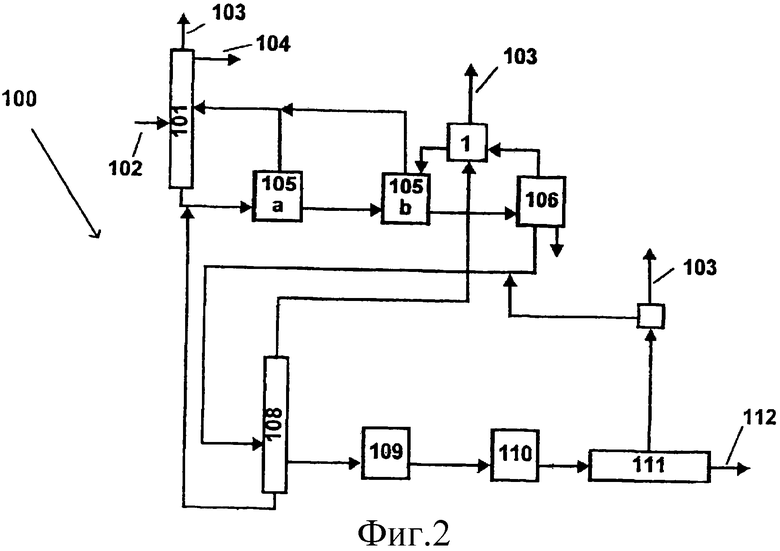

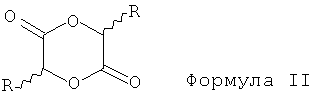

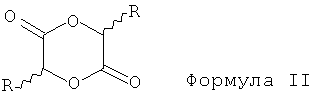

Согласно изобретению, этой цели достигают посредством способа конденсации и промывки парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты, имеющего формулу II

причем R выбран из водорода или линейных или разветвленных алифатических радикалов, содержащих от 1 до 6 атомов углерода,

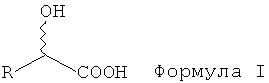

из парообразной смеси, содержащей сложный диэфир формулы II, альфа-гидроксикарбоновую кислоту формулы I, соответствующую сложному диэфиру формулы II, и воду, причем поток конденсационной и промывочной жидкости, содержащей водный раствор альфа-гидроксикарбоновой кислоты, соответствующей сложному диэфиру формулы II, имеющей формулу I

приводят в контакт, по меньшей мере один раз, с парообразной смесью, при этом сложный диэфир формулы II, содержащийся в парообразной смеси, растворяется в конденсационной и промывочной жидкости.

При этом приведение парообразной смеси в контакт с жидкостью можно выполнять любым произвольно выбранным образом. Таким образом, например, парообразную смесь можно вводить в конденсационную и промывочную жидкость, например, путем вдувания или пропускания, однако, альтернативно этому, можно осуществлять контакт с конденсационной и промывочной жидкостью путем орошения, распыления или разбрызгивания парообразной смеси.

При этом предпочтительно, если обеспечивают циркуляцию конденсационной и промывочной жидкости.

При этом благоприятная температура конденсационной и промывочной жидкости перед приведением ее в контакт с парообразной смесью составляет от 10°С до 80°С, предпочтительно от 15°С до 60°С.

Чтобы избежать превышения предела растворимости сложного диэфира формулы II в конденсационной и промывочной жидкости, к конденсационной и промывочной жидкости периодически или непрерывно добавляют смесь воды и гидроксикарбоновой кислоты формулы I. Количество добавляемого водного раствора гидроксикарбоновой кислоты формулы I при этом следует дозировать таким образом, чтобы оно не приводило к выкристаллизовыванию сложного диэфира формулы II. Подобным образом, добавляемое количество следует дозировать так, чтобы вязкость конденсационной и промывочной жидкости оставалась приблизительно постоянной. Следовательно, количество или расход добавляемого раствора зависит от различных параметров, например от температуры конденсационной и промывочной жидкости, а также от количества сложного диэфира формулы II в парообразной смеси, так что количество или расход раствора, добавляемого чтобы снизить концентрацию сложного диэфира формулы II в конденсационной и промывочной жидкости, может определить специалист в данном уровне техники в соответствующем случае посредством простых экспериментов.

Концентрацию сложного диэфира формулы II в конденсационной и промывочной жидкости предпочтительно всегда поддерживают ниже 5 мас.%.

Более того, предпочтительно, если после достижения концентрации сложного диэфира формулы II в конденсационной и промывочной жидкости не более 5 мас.%, предпочтительнее не более 3 мас.%, выполняют по меньшей мере частичное удаление конденсационной и промывочной жидкости. При этом извлечение можно также выполнять периодически или непрерывно.

Приведение промывочной жидкости в контакт с парообразной смесью можно выполнять при пониженном давлении, в частности, от 0,5 кПа (5 мбар) до 90 кПа (900 мбар), предпочтительно от 1 кПа (10 мбар) до 20 кПа (200 мбар).

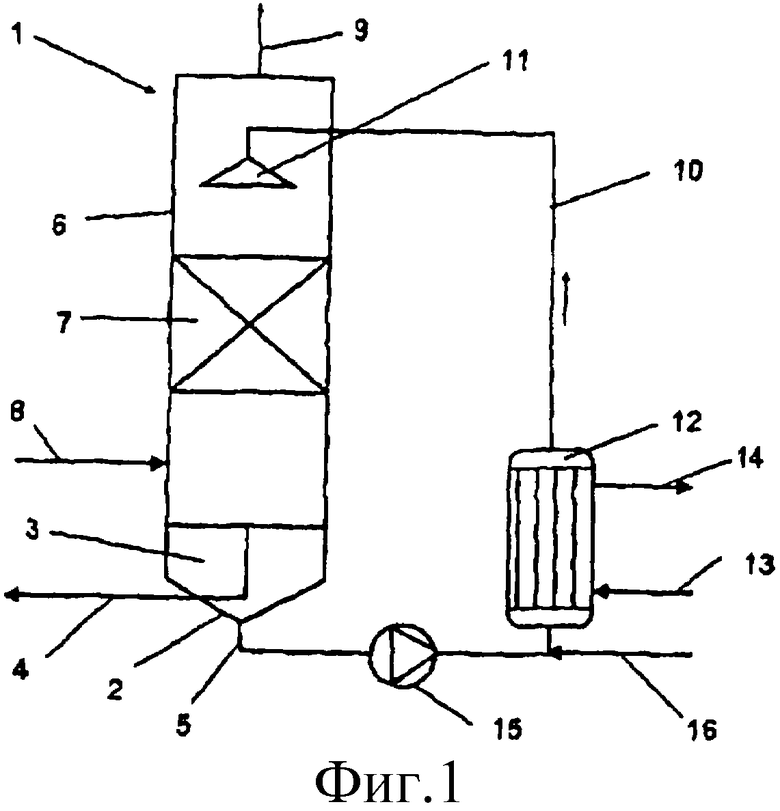

Способ можно предпочтительно осуществлять с применением конденсационного и промывочного устройства (1), включающего:

а) сливную емкость (2), содержащую конденсационную и промывочную жидкость (3), причем сливная емкость (2) снабжена по меньшей мере одним выпускным отверстием (5);

б) установленную на ней в подходящей форме по меньшей мере одну колонну (6), снабженную по меньшей мере одной массообменной насадкой (7), которая заполняет колонну (6) по сечению по меньшей мере частично;

в) по меньшей мере один питающий трубопровод (8) для технологического пара, расположенный ниже массообменной насадки (7) колонны (6), а также

г) по меньшей мере один выпускной трубопровод (9) для технологического пара, расположенный выше массообменной насадки (7) колонны (6),

причем выпускное отверстие (5) сливной емкости (2) соединено с колонной (6) для обеспечения циркуляции конденсационной и промывочной жидкости (3) через трубопровод (10), и вход трубопровода (10) в колонну (6) расположен выше массообменной насадки (7) колонны (6).

В указанном устройстве по меньшей мере одна колонна (6) может быть снабжена по меньшей мере одним распределителем (11) жидкости для распределения конденсационной и промывочной жидкости (3), которую подают через трубопровод (10), причем указанный распределитель расположен выше по меньшей мере одной массообменной насадки (7).

По меньшей мере одна колонна (6) и/или сливная емкость (2) могут быть снабжены средством регулирования температуры конденсационной и промывочной жидкости (3).

Трубопровод (10) может быть снабжен теплообменником (12).

Сливная емкость (2) может быть снабжена средством (4) для извлечения конденсационной и промывочной жидкости (3).

Парообразную смесь можно приводить в контакт с конденсационной и промывочной жидкостью (3) в колонне, снабженной по меньшей мере одной массообменной насадкой, которая заполняет колонну по сечению по меньшей мере частично.

По меньшей мере часть сложного диэфира формулы II может поступать из предшествующего очистительного устройства.

По меньшей мере часть парообразной смеси может поступать с технологической стадии производства полилактида, поликонденсации молочной кислоты, термической деполимеризации олигомеров молочной кислоты со средней молярной массой от 500 г/моль до 5000 г/моль, ректификации дилактида, полимеризации с раскрытием кольца содержащей дилактид реакционной смеси, вакуумной демономеризации полилактида или его сополимеров, из двух или более технологических стадий вышеупомянутых способов и/или из нескольких вышеупомянутых способов одновременно.

Является преимуществом, если сложный диэфир формулы II представляет собой дилактид, а альфа-гидроксикарбоновая кислота формулы I представляет собой молочную кислоту. Изобретение можно применять к обеим энантиомерным формам, L,L-дилактиду и D,D-дилактиду, а также к L-молочной кислоте и D-молочной кислоте. Кроме того, оно может быть применимо, если сложный диэфир представляет собой D,L-дилактид или мезолактид.

В дальнейшем, под дилактидом подразумевают L,L-дилактид, D,D-дилактид, мезолактид, а также их смеси.

В изобретении также предложено применение описанного способа в производстве биоразлагаемых, межмолекулярных циклических сложных диэфиров альфа-гидроксикарбоновой кислоты, имеющих формулу II. При этом применении указанный сложный диэфир формулы II может представлять собой дилактид. Указанный дилактид может представлять собой L-дилактид, а также L,L-дилактид, D,D-дилактид и D,L-дилактид (мезолактид).

В изобретении также предложено применение описанного способа в производстве полимеров из циклических сложных диэфиров альфа-гидроксикарбоновой кислоты, имеющих формулу II. При этом применении указанный полимер может представлять собой полилактид (ПЛА). Полилактид может представлять собой L-полилактид (L-ПЛА), а также D-полилактид (D-ПЛА) и D,L-полилактид (полимезолактид).

Способ согласно изобретению направлен не на получение циклического сложного эфира - лактида, а на очистку парообразного потока от всех конденсируемых и абразивных или коррозионных сопутствующих веществ перед тем, как он поступает в вакуумный насос или комплект последовательно соединенных вакуумных насосов. Температуру во время промывки выбирают такую низкую, чтобы, с одной стороны, сконденсировать насколько это возможно большую долю компонентов, содержащихся в парообразном потоке, включая воду. С другой стороны, ее выбирают настолько высокой, чтобы вязкость промывочной жидкости не была слишком высокой, так что еще возможно хорошее распределение по насадочному слою или массообменной насадке.

В способе согласно изобретению не используют растворители, которые поступают в процесс извне, но по существу используют сконденсированную жидкость как таковую, обеспечивая ее циркуляцию. Температуру промывочной жидкости при этом регулируют с помощью холодильника, расположенного в цикле, и поддерживают постоянной.

Неожиданно было обнаружено, что непосредственная конденсация и промывка содержащих дилактид парообразных потоков из технологических стадий при производстве полилактида в насадочных слоях или массообменных насадках, которые орошают охлажденной жидкостью, не приводит к образованию аэрозолей в течение конденсации. Было подтверждено, что в качестве охлаждающей жидкости подходит смесь воды, молочной кислоты, линейных олигомеров молочной кислоты и дилактида, которую можно возвращать в процесс производства полилактида и, в этом процессе, на походящую технологическую стадию и, таким образом, регенерировать. Для успешного выполнения конденсации без образования аэрозоля концентрация упомянутых компонентов в жидкой смеси не является критической. В принципе, для этой цели также подходит смесь воды и молочной кислоты. Однако целесообразным является регулирование концентраций, которые, во время стабильной работы конденсационного и промывочного устройства согласно изобретению, получают при заданном вакууме и температуре конденсационной и промывочной жидкости. С одной стороны, со стабильной работой связан выпуск количества жидкости из цикла, которое соответствует количеству конденсата. С другой стороны, содержащие дилактид парообразные потоки, которые конденсируют в способе по изобретению, приводят к обогащению дилактида при циркуляции конденсационной и промывочной жидкости. Это обогащение приводит к превышению предела растворимости дилактида и, следовательно, к выпадению в осадок твердых веществ в циркулирующей жидкости. Это выпадение в осадок твердых веществ приводит к засорению в цикле, и в частности, в насадочном слое или в массообменной насадке. К тому же, дилактид взаимодействует с водой, содержащейся в жидкости, путем раскрытия кольца с образованием лактоиллактата. В результате вязкость жидкости увеличивается и распределение по слою или насадке становится затруднительным, и снижается эффект конденсации и промывки. Поэтому является преимущественной подача смеси воды и молочной кислоты, непрерывно или периодически, в циркулирующую конденсационную и промывочную жидкость, причем состав и расход этой смеси выбирают таким образом, чтобы не достигать предела растворимости дилактида, находящегося в циркуляции, и чтобы не повысилась вязкость жидкой смеси. Часть потока циркулирующей жидкости, соответствующую этому расходу, извлекают из цикла, в дополнение к расходу конденсата, предпочтительно вместе с последним, и возвращают в процесс производства дилактида в подходящем месте.

Настоящее изобретение поясняют более подробно, со ссылкой на сопровождающие чертежи, однако изобретение не ограничивается конкретными воплощениями, проиллюстрированными на чертежах.

При этом на чертежах показано:

на Фиг.1 - конденсационное устройство согласно изобретению и

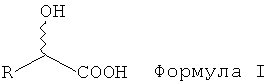

на Фиг.2 - воплощение полимеризационного устройства согласно изобретению, в связи с технологической схемой типичного способа осуществления производства полилактида из молочной кислоты.

Конденсационное устройство 1, принципиальная схема которого показана на Фиг.1, содержит блок 6 колонны с номинальным диаметром 200 мм. В этом блоке расположен насадочный слой 7, включающий кольца Пола размером 15 мм. Высота насадки составляет 500 мм. Сливную емкость 2 заполняют 60 л имеющейся в продаже молочной кислоты (Purae HS88) с содержанием воды 12%, в качестве конденсационной и промывочной жидкости 3. Молочную кислоту отводят из сливной емкости с помощью насоса 15, транспортируют обратно через теплообменник 12 посредством трубопровода 10 в блок 6 колонны и там распределяют равномерно по насадочному слою 7 посредством распределителя 11 жидкости. Например, распределитель 11 жидкости может быть скомпонован в форме разбрызгивателя. В теплообменнике 12 регулируют температуру жидкости с помощью охлаждающей среды 13 или 14, здесь этиленгилколя, до 30°С.

В блоке 6 колонны, над насадочным слоем 7 и распределителем 11 жидкости расположен соединительный патрубок 9, который служит для выпуска неконденсируемых газов и паров. Он соединен с вакуумным насосом через охлаждаемую ловушку (не показана на Фиг.1), которую охлаждают, например, сухим льдом до приблизительно -50°С.

В устройстве 1 создают вакуум или пониженное давление 1 кПа (10 мбар) для обезвоживания. После этого сливную емкость разгружают, как только возникает переполнение на уровне выпускного отверстия 4. Конденсационное устройство 1 является частью установки непрерывного действия для производства полилактида посредством полимеризации с раскрытием кольца. Вышеописанная процедура является частью процедуры запуска этой установки. После того, как остальные технологические стадии установки также запущены, парообразный поток подают непрерывно через патрубок 8 в конденсационное устройство 1, причем парообразный поток поступает из термической деполимеризации олигомера молочной кислоты со средней молярной массой 1500 г/моль, из которого основное количество дилактида уже сконденсировано с помощью поверхностного конденсатора. Парообразный поток содержит азот, воду, молочную кислоту и остаточный дилактид и имеет температуру 140°С. После поступления в конденсационное устройство 1 он протекает, в соответствии с градиентом давления, противотоком по отношению к жидкости 3, температуру которой регулируют до 30°С с помощью контактной фильтрующей насадки 7. При этом большую часть вовлеченных компонентов либо конденсируют, либо вымывают. Неконденсируемые остатки, вместе с содержащимся азотом, выходят из конденсационного устройства 1 через выпускное отверстие 9 и полностью осаждаются в последующей охлаждаемой ловушке, причем азот отводят с помощью вакуумного насоса.

Чтобы определить расходы потока пара и конденсированных и неконденсированных долей, обеспечивают возможность поднятия уровня жидкости в сливной емкости 2 в течение 24 часов. После этого сливную емкость опорожняют до уровня, который был перед началом введения пара (переполнение). Количество собранного конденсата составляет 5,9 кг, содержание воды, определенное титрованием по Карлу Фишеру, составляет 2 мас.%. В то же время меняют охлаждаемую ловушку перед вакуумным насосом и содержимое взвешивают. Выпало в осадок 0,9 кг, определенное содержание воды составляет 90%. Дилактид не может быть определен с помощью высокоэффективной жидкостной хроматографии (ВЭЖХ). Вакуумный насос не показывает потери мощности, что предполагало бы износ или коррозию. При необходимости, свежий водный раствор молочной кислоты можно подавать в цикл через питающий трубопровод 16.

На Фиг.2 проиллюстрирован в целом непрерывный способ производства полилактида (ПЛА способ) из молочной кислоты. При этом способ подразделяется на следующее частичные стадии, которые выполняют с отдельными компонентами, которые интегрированы в полимеризационное устройство 100 и пояснены ниже более подробно. При этом полимеризационное устройство 100 включает конденсационное устройство 1 согласно изобретению.

1. Концентрирование молочной кислоты

Исходным материалом для способа является молочная кислота. При этом содержание молочной кислоты должно быть выше 80 мас.%. Предпочтительно, концентрация молочной кислоты при этом составляет более 90%, поскольку вода должна быть удалена перед полимеризацией. При этом разделение воды и молочной кислоты выполняют в ректификационной колонне 101. При этом посредством всасывающего патрубка 103 обеспечивают вакуум; воду, присутствующую в парообразной форме, конденсируют и удаляют сверху через дополнительный патрубок 104. При этом подачу молочной кислоты выполняют непрерывно через дополнительный патрубок 102. Дистиллят представляет собой чистую воду, продукт, присутствующий со стороны слива, представляет собой молочную кислоту с концентрацией более 99 мас.%.

В дополнение к отделению воды от исходного материала (молочной кислоты), ректификационная колонна 101 также служит для разделения паров из реакторов 105а и 105b предварительной конденсации. При этом парообразные потоки включают молочную кислоту, лактоиллактат, дилактид и воду. Воду отводят через верх, молочная кислота и ее производные поступают в слив ректификационной колонны и оттуда, вместе с концентрированной молочной кислотой, в первый реактор 105а предварительной конденсации.

2. Предварительная конденсация

Концентрированную молочную кислоту превращают в преполимер в двух

последовательно соединенных реакторах 105а и 105b путем поликонденсации. Поликонденсация происходит при двух различных давлениях и температурах, чтобы оптимизировать степень превращения реакции. В первом реакторе 105а условия выбирают таким образом, что испарение молочной кислоты сводят к минимуму и в то же время облегчают удаление воды. На второй стадии поликонденсации скорость реакции увеличивают путем обеспечения более высокой температуры и в то же время давление снижают, чтобы дополнительно уменьшить концентрацию воды в расплаве. При этом средняя молярная масса (среднечисленная) преполимера составляет от 500 до 2000 г/моль.

3. Циклическая деполимеризация

Преполимер находится в химическом равновесии с циклическим димером молочной кислоты, дилактидом. Путем регулирования давления и температуры в реакторе 106 деполимеризации обеспечивают непрерывное образование лактида из преполимера и его испарение. Поток пара из реактора 106 деполимеризации в основном содержит лактид. Вода, молочная кислота и ее линейные олигомеры присутствуют только во второстепенных количествах. Пары частично конденсируют в конденсационном устройстве 1 согласно изобретению; при этом вода и большая часть молочной кислоты остаются в парообразной форме. Конденсат сначала и прежде всего содержит лактид, лактоиллактат (линейный димер молочной кислоты) и высшие линейные олигомеры (Лактид присутствует в двух стереоизомерических формах: оптически активный L,L-лактид и мезолактид, образованный из сочетания звеньев L(+)- и D(-)-молочной кислоты. D(-)-звенья частично происходят из исходного продукта, частично они образуются путем рацемизации L(+)-звеньев в ходе преполимеризации и деполимеризации).

4. Очистка лактида

Во время полимеризации с раскрытием кольца достигаемая молекулярная масса и, следовательно, существенные механические свойства полилактида зависят от степени чистоты лактида. При этом гидроксильные группы молочной кислоты и лактоиллактата, содержащиеся в качестве примесей, служат в качестве отправной точки полимеризации. Чем выше концентрация гидроксильных групп в лактиде, тем меньше становится достигаемая молекулярная масса. Концентрация гидроксильных групп в сыром лактиде после циклической деполимеризации является слишком высокой. Конденсированный лактид очищают в ректификационной колонне или мембранной колонне 108 до требуемой концентрации гидроксильных групп. Очищенный лактид удаляют в виде побочного продукта из колонны 108. Дистиллят и нижний продукт снова подают в процесс в различных местах. Кроме молекулярной массы полилактида, его свойства сильно зависят от D-содержания (количества структурных звеньев, имеющих D-конфигурацию).

5. Полимеризация с раскрытием кольца

Полимеризацию с раскрытием кольца выполняют в реакторе, выполненном из сочетания сосуда 109 с мешалкой и трубчатого реактора 110.

В первом реакторе 109 низковязкий лактид полимеризуют с образованием ПЛА со степенью превращения приблизительно 50%. Катализатор и добавки однородно перемешивают в расплаве.

В трубчатом реакторе 110 реакцию полимеризации продолжают до достижения химического равновесия между полимером и мономером. Максимальная степень превращения мономера составляет приблизительно 95%. В ходе полимеризации вязкость увеличивается до приблизительно 10000 Па·с.

6. Демономеризация

Для получения стабильного полилактида концентрация мономера в расплаве, составляющая приблизительно 5 мас.%, является слишком высокой. По этой причине следует выполнять демономеризацию. Этого достигают в двухшнековом экструдере 111 путем дегазации расплава. На основе того факта, что полимеризация с раскрытием кольца является равновесной реакцией, перед демономеризацией добавляют стабилизатор, чтобы предотвратить преобразование мономера в течение и после дегазации.

7. Гранулирование и кристаллизация

После демономеризации расплав удаляют из экструдера 111 и преобразуют в гранулят 112. При этом можно осуществлять как стренговое гранулирование, так и подводное гранулирование. В обоих случаях гранулят ПЛА необходимо кристаллизовать перед сушкой и упаковкой. Кристаллизацию выполняют при повышенной температуре и при перемешивании, до тех пор пока гранулы не перестают слипаться.

Описанное выше конденсационное устройство 1 можно использовать, например, для отделения паров дилактида из отдельных технологических стадий в способе по Фиг.2. Для этой цели конденсационное устройство предпочтительно используют в качестве интегрального компонента компоновки, представленной на Фиг.2. Подачу технологических паров в конденсационное устройство 1 можно выполнять из одной, нескольких или всех технологических стадий. Следовательно, компоновка конденсационного устройства не ограничена компоновкой, проиллюстрированной на Фиг.2, конденсационное устройство 1 можно также располагать перед и/или после других технологических стадий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМЫХ МЕЖМОЛЕКУЛЯРНЫХ ЦИКЛИЧЕСКИХ СЛОЖНЫХ ДИЭФИРОВ АЛЬФА-ГИДРОКСИКАРБОНОВЫХ КИСЛОТ, СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОЛИЛАКТИДА И ПРИМЕНЕНИЕ ЭТИХ СПОСОБОВ | 2008 |

|

RU2478098C2 |

| СПОСОБ УДАЛЕНИЯ ЭФИРА ИЗ ПАРООБРАЗНОЙ СМЕСИ | 2013 |

|

RU2610759C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2572548C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГИДРОКСИКАРБОНОВОЙ КИСЛОТЫ | 2011 |

|

RU2575709C2 |

| Испытание качества полимеризуемой молочной кислоты и способ его осуществления | 2012 |

|

RU2631503C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПРОИЗВОДНЫХ ЛАКТИДОВ | 2009 |

|

RU2541567C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССОВ ПОЛИМЕРИЗАЦИИ | 2011 |

|

RU2575177C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА ИЗ ЦИКЛИЧЕСКОГО СЛОЖНОЭФИРНОГО МОНОМЕРА | 2015 |

|

RU2707743C2 |

| СПОСОБ УДАЛЕНИЯ ЦИКЛИЧЕСКОГО СЛОЖНОГО ДИЭФИРА 2-ГИДРОКСИАЛКАНОВОЙ КИСЛОТЫ ИЗ ПАРА | 2012 |

|

RU2582681C2 |

Изобретение относится к усовершенствованному способу конденсации и промывки парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты, имеющего формулу II, причем R выбран из водорода или линейных или разветвленных алифатических радикалов, содержащих от 1 до 6 атомов углерода, из парообразной смеси, содержащей сложный диэфир формулы II, альфа-гидроксикарбоновую кислоту формулы I, соответствующую сложному диэфиру формулы II, и воду, причем поток конденсационной и промывочной жидкости (3), содержащей водный раствор альфа-гидроксикарбоновой кислоты, соответствующей сложному диэфиру формулы II, имеющей формулу I, приводят в контакт, по меньшей мере один раз, с парообразной смесью, при этом сложный диэфир формулы II, содержащийся в парообразной смеси, растворяется в конденсационной и промывочной жидкости (3). Изобретение дополнительно относится к возможным применениям вышеупомянутого способа. 3 н. и 17 з.п. ф-лы, 2 ил.

1. Способ конденсации и промывки парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты, имеющего формулу II

причем R выбран из водорода или линейных или разветвленных алифатических радикалов, содержащих от 1 до 6 атомов углерода,

из парообразной смеси, содержащей сложный диэфир формулы II, альфа-гидроксикарбоновую кислоту формулы I, соответствующую сложному диэфиру формулы II, и воду, причем поток конденсационной и промывочной жидкости (3), содержащей водный раствор альфа-гидроксикарбоновой кислоты, соответствующей сложному диэфиру формулы II, имеющей формулу I

приводят в контакт по меньшей мере один раз с парообразной смесью, при этом сложный диэфир формулы II, содержащийся в парообразной смеси, растворяется в конденсационной и промывочной жидкости (3).

2. Способ по п.1, отличающийся тем, что осуществляют циркуляцию конденсационной и промывочной жидкости (3).

3. Способ по п.1, отличающийся тем, что к конденсационной и промывочной жидкости (3) добавляют такое количество смеси воды и гидроксикарбоновой кислоты формулы I, что не превышают предел растворимости сложного диэфира формулы II в конденсационной и промывочной жидкости (3).

4. Способ по п.1, отличающийся тем, что к конденсационной и промывочной жидкости (3) добавляют такое количество смеси воды и гидроксикарбоновой кислоты формулы I, что вязкость конденсационной и промывочной жидкости (3) остается приблизительно постоянной.

5. Способ по п.1, отличающийся тем, что концентрацию сложного диэфира формулы II в конденсационной и промывочной жидкости (3) регулируют до максимального значения 5 мас.% путем

а) добавления свежего водного раствора альфа-гидроксикарбоновой кислоты формулы I в конденсационную и промывочную жидкость (3) периодически или непрерывно и/или

б) выполнения по меньшей мере частичного извлечения конденсационной и промывочной жидкости (3) после достижения концентрации сложного диэфира формулы II в конденсационной и промывочной жидкости (3) не более 5 мас.%, предпочтительно не более 3 мас.%.

6. Способ по п.1 с применением конденсационного и промывочного устройства (1), включающего:

а) сливную емкость (2), содержащую конденсационную и промывочную жидкость (3), причем сливная емкость (2) снабжена по меньшей мере одним выпускным отверстием (5);

б) установленную на ней в подходящей форме по меньшей мере одну колонну (6), снабженную по меньшей мере одной массообменной насадкой (7), которая заполняет колонну (6) по сечению по меньшей мере частично;

в) по меньшей мере один питающий трубопровод (8) для технологического пара, расположенный ниже массообменной насадки (7) колонны (6), а также

г) по меньшей мере один выпускной трубопровод (9) для технологического пара, расположенный выше массообменной насадки (7) колонны (6),

причем выпускное отверстие (5) сливной емкости (2) соединено с колонной (6) для обеспечения циркуляции конденсационной и промывочной жидкости (3) через трубопровод (10), и вход трубопровода (10) в колонну (6) расположен выше массообменной насадки (7) колонны (6).

7. Способ по п.1, отличающийся тем, что приведение в контакт осуществляют при давлении от 0,5 кПа (5 мбар) до 90 кПа (900 мбар), предпочтительно от 1 кПа (10 мбар) до 20 кПа (200 мбар).

8. Способ по п.6, отличающийся тем, что по меньшей мере одна колонна (6) снабжена по меньшей мере одним распределителем (11) жидкости для распределения конденсационной и промывочной жидкости (3), которую подают через трубопровод (10), причем указанный распределитель расположен выше по меньшей мере одной массообменной насадки (7).

9. Способ по п.6, отличающийся тем, что по меньшей мере одна колонна (6) и/или сливная емкость (2) снабжены средством регулирования температуры конденсационной и промывочной жидкости (3).

10. Способ по п.6, отличающийся тем, что трубопровод (10) снабжен теплообменником (12).

11. Способ по п.6, отличающийся тем, что сливная емкость (2) снабжена средством (4) для извлечения конденсационной и промывочной жидкости (3).

12. Способ по п.6, отличающийся тем, что парообразную смесь приводят в контакт с конденсационной и промывочной жидкостью (3) в колонне, снабженной по меньшей мере одной массообменной насадкой, которая заполняет колонну по сечению по меньшей мере частично.

13. Способ по п.1, отличающийся тем, что по меньшей мере часть сложного диэфира формулы II поступает из предшествующего очистительного устройства.

14. Способ по любому из предшествующих пунктов, отличающийся тем, что по меньшей мере часть парообразной смеси поступает с технологической стадии производства полилактида, поликонденсации молочной кислоты, термической деполимеризации олигомеров молочной кислоты со средней молярной массой от 500 г/моль до 5000 г/моль, ректификации дилактида, полимеризации с раскрытием кольца, содержащей дилактид реакционной смеси, вакуумной демономеризации полилактида или его сополимеров, из двух или более технологический стадий вышеупомянутых способов и/или из нескольких вышеупомянутых способов одновременно.

15. Применение способа по любому из пп.1-14 в производстве биоразлагаемых, межмолекулярных циклических сложных диэфиров альфа-гидроксикарбоновой кислоты, имеющих формулу II.

16. Применение по п.15, отличающееся тем, что указанный сложный диэфир формулы II представляет собой дилактид.

17. Применение по п.16, отличающееся тем, что дилактид представляет собой L-дилактид.

18. Применение способа по любому из пп.1-14 в производстве полимеров из циклических сложных диэфиров альфа-гидроксикарбоновой кислоты, имеющих формулу II.

19. Применение по п.18, отличающееся тем, что указанный полимер представляет собой полилактид (ПЛА).

20. Применение по п.19, отличающееся тем, что полилактид представляет собой L-полилактид (L-ПЛА).

| US 5856523 А1, 05.01.1999 | |||

| US 20010043898 A1, 22.11.2001 | |||

| US 5266706 А1, 30.11.1993 | |||

| RU 2005108057 A, 10.09.2006 | |||

| DE 10257577 A1, 01.07.2004 | |||

| US 4835293 A1, 30.05.1989. |

Авторы

Даты

2013-01-10—Публикация

2008-08-05—Подача