Изобретение относится к пылеприготовлению в системах подготовки твердого топлива к сжиганию в топочных устройствах и может быть использовано в энергетической и других отраслях промышленности там, где производится размол топлива, сырья, материалов.

В принятой классификации систем подготовки твердого топлива ТЭС выделяют индивидуальные (для одного котла) системы пылеприготовления со следующими основными элементами. Сырой дробленый уголь из бункера подают в нисходящий короб, куда направляют сушильный агент (только горячий воздух из основного воздухоподогревателя котла или в смеси с отходящими газами), уголь с сушильным агентом падает в мельницу, откуда за счет вентиляции пыль выносится в сепаратор; в нем крупная некондиционная пыль отсеивается и направляется назад в мельницу на домол; готовая пыль или прямым вдуванием через горелки направляется в топку, или ее прежде осаждают циклоном в промежуточный бункер готовой пыли, а уже из него, смешивая с первичным воздухом, направляют в горелки. Приводом вращательных механизмов мельниц служит синхронный электродвигатель.

Известна молотковая мельница (патент RU 2487759, МПК B02C 13/04, опубл. 20.07.2013, бюл. № 20), которая содержит сито с прижимной рамой и держателем, двигатель, станину статора, вращающее устройство, шпиндель ротора, резцы молотков. Двигатель установлен на станине статора и соединен с вращающим устройством мельницы посредством сцепления. Вращающее устройство, сито и держатель сита вместе формируют камеру измельчения. Шпиндель ротора вращающего устройства соединен со сцеплением. На вращающем устройстве установлены молотки с множеством резцов. На шпинделе ротора между смежными рамными плитами установлена большая распорная втулка, имеющая внутренний и внешний края. Обе стороны внутреннего края и обе стороны внешнего края прочно закреплены на соответствующих смежных рамных плитах молотков, при этом внутренний край распорной втулки находится на шпинделе ротора, а внешний край - на расстоянии от внутренней стороны смонтированного резца молотка, которое составляет от 1 до, приблизительно, 60 мм от траектории движения резца молотка.

Недостатком этого технического решения в масштабах всей пылесистемы является низкая энергоэффективность электропривода мельницы, так как электроэнергия для него подается из собственных нужд ТЭС, а она вырабатывается на электростанции, сжигающей уголь, с КПД 35-38 %.

Известна шаровая мельница (патент RU 193347 U1, МПК B02C 17/04, B02C 17/06, B02C 17/10, опубл. 24.10.2019, бюл. № 30), содержащая устройства загрузки и выгрузки, мелющие тела-шары, вал, на который насажен полый барабан, на валу размещены диски, разделяющие барабан на секции, при этом их диаметр увеличен от устройства загрузки к устройству выгрузки, в торцевой поверхности барабана в первой секции выполнено кольцевое окно для загрузки материала, а в последней секции барабана - отверстия для выгрузки готового продукта, согласно полезной модели, полый барабан выполнен из двух частей переменного диаметра: первая меньшего диаметра - для предварительного измельчения, вторая диаметром в 1,4-1,5 больше диаметра первой части - для тонкого измельчения, причем диаметр мелющих тел-шаров второй части в 1,4-1,5 больше диаметра шаров первой части, на внутренней цилиндрической части барабана большего диаметра установлены зацепы, причем их рабочая поверхность выполнена под углом 30-45° к радиусу барабана, для регулирования расстояния между дисками на валу между ними установлены проставки.

Недостатком этого технического решения в масштабах всей пылесистемы является также низкая энергоэффективность электропривода мельницы.

Известна установка для приготовления пылевидного топлива (патент RU 197671 U1, МПК F23K 1/00, B02C 17/00, опубл. 21.05.2020, бюл. № 15), которая состоит из бункера сырого угля и бункера готовой пыли, мельницы, сепаратора, шиберов, циклона, мельничного вентилятора, пылепровода готовой пыли. В установке уголь подают в шаровую барабанную мельницу, подают горячий (первичный) воздух, необходимый для подсушки топлива и его транспорта, из короба горячего воздуха под некоторым давлением, а также под действием разрежения, создаваемого в мельнице вентилятором. В мельнице дробят и подсушивают топливо, которое направляют в сепаратор, где разделяют на два потока. Готовую мелкую пыль направляют в циклон, а крупную (недомол) возвращают во входную горловину мельницы. В циклоне осаждают готовую пыль, которую передают в бункер пыли, где ее накапливают. Из бункера пыли пылепитателями готовую пыль необходимого количества подают в пылепровод готовой пыли и направляют через горелки в топку котла для дальнейшего сжигания. Мельчайшие частицы, не осевшие в циклоне, передают в мельничный вентилятор, из которого распределяют по горелкам.

Недостатком этого технического решения также является низкая энергоэффективность электропривода мельницы в масштабах всей пылесистемы.

Наиболее близкой по технической сущности к предлагаемому изобретению явлется способ пылеприготовления, описанный в патенте RU 94313 U1, МПК F23K 1/00, опубл. 20.05.2010, бюл. №14, где включают питатель, уголь из бункера направляют в мельницу одновременно с горячими дымовыми газами, подаваемыми из газозаборного окна топки котла через газозаборную шахту в мельницу. Сырой уголь в мельнице подсушивают, измельчают и передают через пылепровод в горелочное устройство, в которое одновременно подают горячий воздух. Топливо в горелочном устройстве смешивают с воздухом, где его воспламеняют и дожигают в топке котла. Температуру газов, поступающих из топки в дополнительный воздухоподогреватель и мельницу корректируют подачей холодных дымовых газов от дымососа рециркуляции.

Недостатком этого технического решения является выскокие энергопотери, связанные с наличием электропривода для работы мельницы, который на ТЭС потребляет электроэнергию из собственных нужд электростанции, а она, в свою очередь, вырабатывается на ТЭС обычно с КПД равным 35-38 % (при 62-65 % неизбежных энергопотерь).

Технической задачей предлагаемого способа пылеприготовления является обеспечение энергосбережения в системе пылеприготовления на ТЭС за счет применения в качестве привода мельницы газопоршневого двигателя (ГПД) и максимальной утилизации энергии выхлопных газов ГПД и теплоты воды, охлаждающей элементы ГПД.

Технический результат заключается в снижении использования электроэнергии на собственные нужды ТЭС и энергосбережении.

Это достигается способом пылеприготовления на тепловой электростанции, в котором в мельницу подают дробленый уголь, где осуществляют его размалывание, пылегазовую смесь из мельницы направляют последовательно в сепаратор для отсева крупной некондиционной пыли и ее возврата назад в мельницу, а тонкую пыль направляют в систему подачи пыли и далее в горелки котла, согласно изобретению в качестве привода мельницы используют газопоршневой двигатель (ГПД), подают природный газ к ГПД, а поток выхлопных газов из ГПД направляют в котел или в его горелки, подают воду в систему охлаждения элементов ГПД, где ее нагревают и отводят.

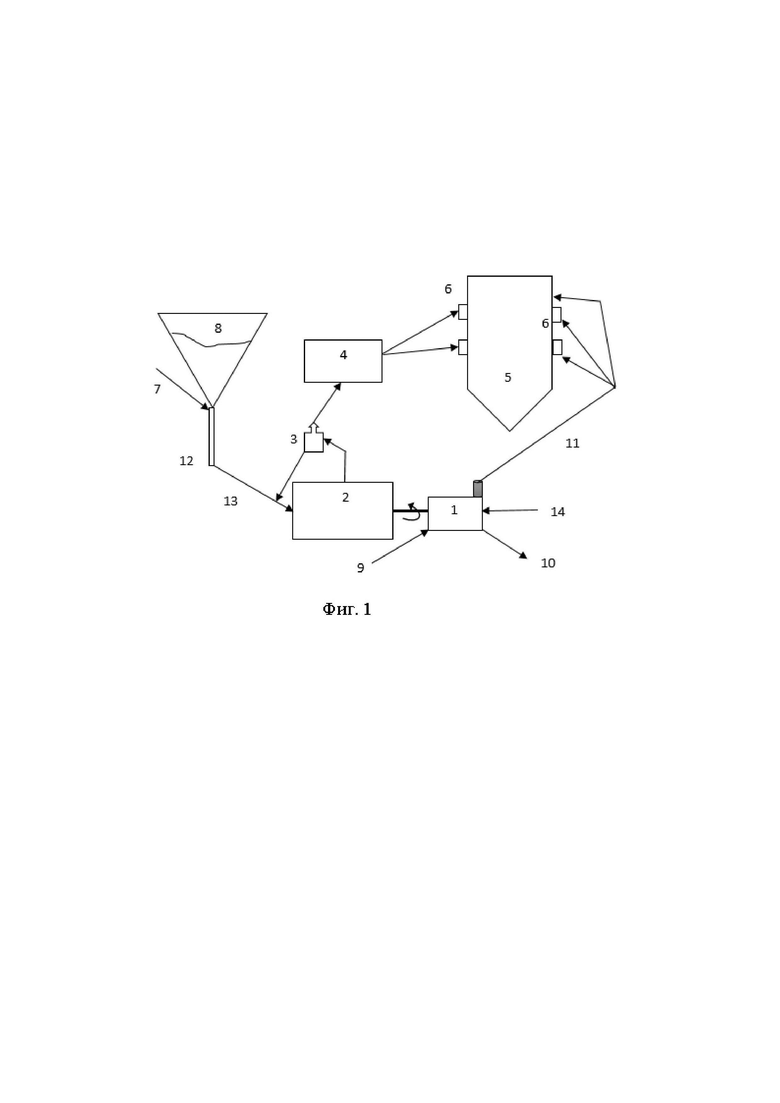

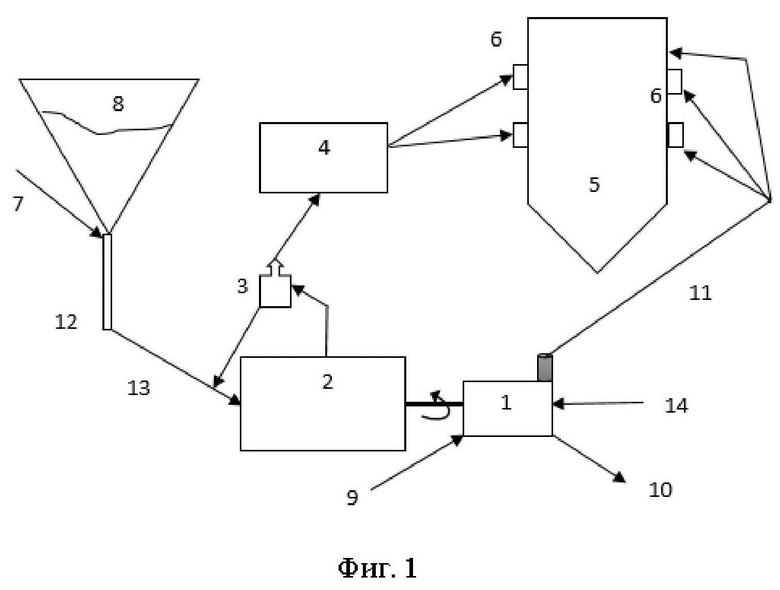

Сущность изобретения поясняется чертежами, где на фиг. 1 показана схема предлагаемого комплекса пылеприготовления и приняты следующие обозначения:

1 - ГПД (без оборудования для генерации электроэнергии и теплофикации), устанавливаемый вместо электродвигателя привода мельницы;

2 - мельница (молотковая, шаровая барабанная или среднеходная валковая);

3 - сепаратор пыли;

4 - система подачи пыли к котлу (прямым вдуванием или с промежуточным бункером);

5 - котел;

6 - горелки;

7 - сушильный агент (только горячий воздух из основного воздухоподогревателя или горячий воздух в смеси с дымовыми газами);

8 - бункер сырого дробленого угля;

9 - вода, охлаждающая элементы ГПД;

10 - трубопровод отвода нагретой воды, охлаждающей элементы ГПД;

11 - выхлопные газы ГПД (с температурой 400-600°С);

12 - нисходящая шахта для подогрева сырого дробленого угля;

13 - подсушенный уголь вместе с сушильным и вентиляционным агентом;

14 - природный газ на ГПД.

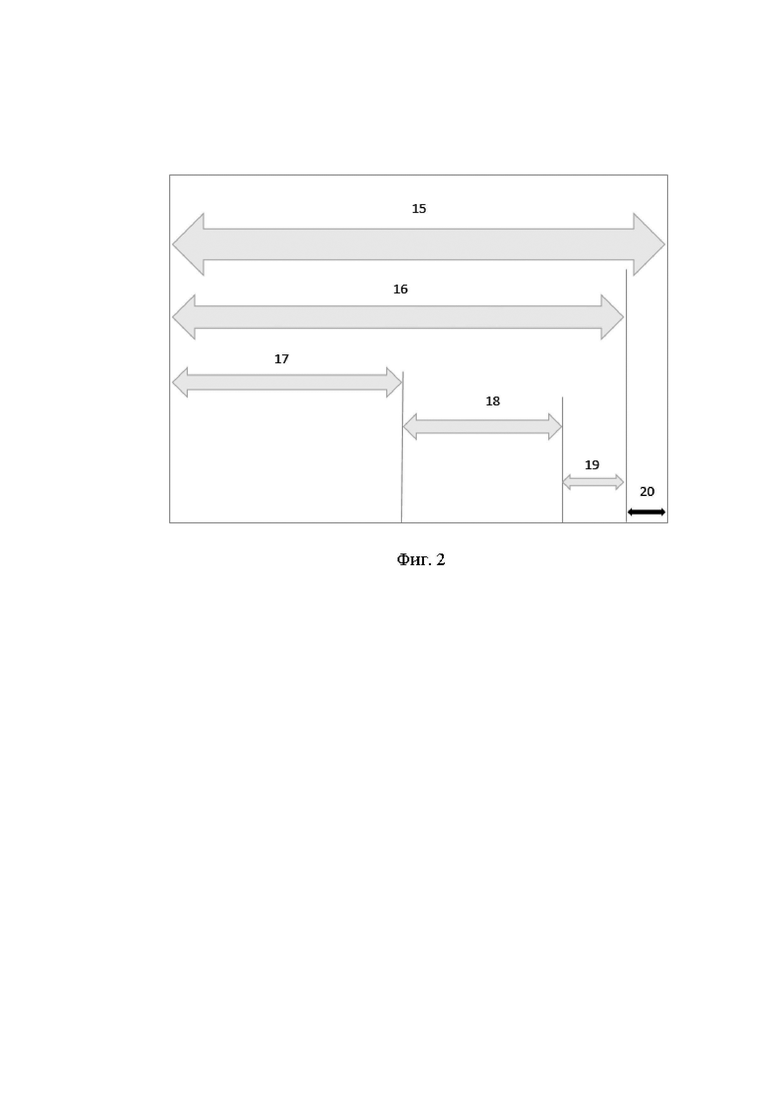

На фиг. 2 представлена схема распределения энергии, подаваемой в газопоршневой двигатель (ГПД) с природным газом; в ней приняты следующие обозначения:

15 - энергия природного газа, поступающая в ГПД = 100 %;

16 - полезно используемая энергия ≈90 %;

17 - механическая энергия, передаваемая на ротор мельницы (на привод барабана шаровой барабанной мельницы) ≈42 %;

18 - утилизируемая тепловая энергия выхлопных газов ≈33 %;

19 - утилизируемая тепловая энергия воды, охлаждающей элементы ГПД (это водяная рубашка охлаждения двигателя, охладитель масляного контура) ≈15 %.

20 - потери тепловой энергии в ГПД и на участках передачи тепловой энергии ≈10 %.

Способ пылеприготовления на тепловой электростанции осуществляют следующим образом.

В качестве привода мельницы 2 используют ГПД 1. Выходной вал ГПД 1 непосредственно подсоединяют к валу ротора молотковой или валковой мельницы 2 (см. фиг. 1). В случае шаровой барабанной мельницы - к приводу барабана. Например, электронной системой управления обеспечивают оптимальную скорость вращения ротора мельницы 2. Установка с ГПД 1 не содержит в себе оборудования для генерации электроэнергии и теплофикации.

Подают природный газ 8 к ГПД 1. Электронной системой управления обеспечивают оптимальную скорость вращения ротора.

Природный газ 14 подают в ГПД 1. В мельницу 2 подают дробленый уголь, смешеный с сушильным агентом 7 и вентиляционным газом; в ней осуществляют его размалывание; пылегазовую смесь из мельницы 2 направляют последовательно в сепаратор 3 для отсева крупной некондиционной пыли назад в мельницу 2, а тонкую пыль вместе с воздухом направляют в систему подачи пыли 4 и далее в горелки 6 котла 5. Поток выхлопных газов 11 с температурой 400-600°С из ГПД 1 направляют непосредственно в котел 5 или в его горелки 6. Подают охлаждающую воду 9 в систему охлаждения элементов ГПД 1, где ее нагревают в результате теплообмена с элементами ГПД 1, отводят трубопроводом 10 для использования на собственные нужды ТЭС, например, на хозяйственно-бытовые.

В порядке обеспечения требований к газоснабжению промышленных объектов подвод природного газа к ГПД 1 в пределах отделения пылеприготовления ТЭС может быть осуществлен по варианту «труба в трубе», а к уровню шума в производственных помещениях - за счет накрытия ГПД 1 шумозащитным кожухом. Условия и параметры эксплуатации ГПД 1, его габариты, моторный ресурс до капитального и среднего ремонтов, расходные материалы и другая информация о ГПД представляются заводами-изготовителями в рамках технического задания на ГПД с учетом отсутствия в нем генерирующего оборудования электроэнергии и тепла для мини-ТЭЦ, поскольку в нем нет необходимости, т.к. выходной вал ГПД 1 сразу подсоединяется к валу ротора мельницы 2 (к приводу барабана в шаровых барабанных мельницах).

Энергосбережение в результате применения настоящего изобретения обеспечивается следующим образом. При применении электропривода для мельницы электроэнергия для него подается из собственных нужд ТЭС, а она вырабатывается на электростанции, сжигающей уголь, с КПД 35-38 % (общеизвестный факт, следующий из теории паротурбинного цикла ТЭС, и многократно подтвержденный). Как показывают испытания ГПД при использовании его как источника только механической энергии (т.е. без оборудования, генерирующего электроэнергию и тепло), КПД преобразования энергии топлива в механическую составляет примерно 42 %, кроме того полезно используется вся теплота выхлопных газов ГПД (около 32 %) и теплота воды, нагретой при охлаждении элементов ГПД (около 15 %). Потери в самом ГПД и при передаче тепла составляют около 10 % (см. фиг. 2).

В итоге потери энергии на традиционный электропривод составляют 65-68 % в то время, как для предлагаемого способа с ГПД - около 10 % (т.е. более, чем в 6 раз). Коэффициент полезного использования топлива в варианте с ГПД может достигать 90 %.

Использование изобретения позволяет обеспечить энергосбережение в системе пылеприготовления и снижение использования электроэнергии на собственные нужды ТЭС за счет применения ГПД и утилизации теплоты выхлопных газов ГПД и и теплоты воды, охлаждающей элементы ГПД.

Изобретение относится к пылеприготовлению, а именно к системам подготовки твердого топлива к сжиганию в топочных устройствах, и может быть использовано в энергетической, строительной и других отраслях промышленности. Технический результат заключается в снижении использования электроэнергии на собственные нужды ТЭС и энергосбережении и достигается способом пылеприготовления на тепловой электростанции, в котором в мельницу подают дробленый уголь, где осуществляют его размалывание, пылегазовую смесь из мельницы направляют последовательно в сепаратор для отсева крупной некондиционной пыли и ее возврата назад в мельницу, а тонкую пыль направляют в систему подачи пыли и далее в горелки котла, в качестве привода мельницы используют газопоршневой двигатель (ГПД), подают природный газ к ГПД, а поток выхлопных газов из ГПД направляют в котел или в его горелки, подают воду в систему охлаждения элементов ГПД, где ее нагревают и отводят. 2 ил.

Способ пылеприготовления на тепловой электростанции, в котором в мельницу подают дробленый уголь, где осуществляют его размалывание, пылегазовую смесь из мельницы направляют последовательно в сепаратор для отсева крупной некондиционной пыли и её возврата назад в мельницу, а тонкую пыль направляют в систему подачи пыли и далее в горелки котла, отличающийся тем, что в качестве привода мельницы используют газопоршневой двигатель (ГПД), подают природный газ к ГПД, а поток выхлопных газов из ГПД направляют в котёл или в его горелки, подают воду в систему охлаждения элементов ГПД, где её нагревают и отводят.

| Устройство для автоматического останова стана холодной прокатки | 1950 |

|

SU94313A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТВЕРДОГО НИЗКОРЕАКЦИОННОГО ТОПЛИВА ТЭС | 2010 |

|

RU2437028C1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

Авторы

Даты

2024-09-23—Публикация

2024-04-02—Подача