Предлагаемое изобретение относится к области теплоэнергетики, в частности к системам подготовки к сжиганию маловлажного твердого топлива при влажности последнего не более 10%.

Развитие систем пылеприготовления и транспорта угольной пыли является одним из важных аспектов совершенствования энергопроизводства с учетом увеличения единичной мощности энергооборудования. Особенно актуальными являются проблемы повышения надежности и ресурса размольного оборудования, обеспечения необходимого качества пыли, снижения затрат энергии на размол и транспорт готовой угольной пыли к горелкам, оптимизации условий эксплуатации пылесистем мощных энергоблоков.

В российской энергетике до 40% всех эксплуатируемых пылесистем выполнены с промбункером пыли. Столь значительная доля пылесистем с промбункером, не характерная для зарубежной энергетики, продиктована не только специфическими свойствами поставляемых углей, способами угледобычи, но также стремлением снижения капзатрат, а также рядом соображений технологического порядка:

- стабильность подачи пыли к горелочным устройствам вне связи с режимом работы мельниц;

- независимость организации топочного процесса от режима работы мельниц и отключения отдельных мельниц;

- работа мельниц только в оптимальном режиме по загрузке.

Принципиальным достоинством пылесистем с промбункером является обеспечение возможности практически постоянной работы котла с включением всех штатных горелок. Такой режим исключает вероятность перекосов температурных полей. В данных пылесистемах оборудование функционирует в наиболее экономичном режиме, соответствующем независимо от нагрузки котла. Здесь также обеспечивается возможность ревизии и ремонтного обслуживания мельниц без отключения соответствующей группы горелок.

Помимо отмеченных достоинств пылесистема с промбункером открывает возможности радикального совершенствования технологии сжигания твердых топлив - транспорт пыли к горелкам в потоке высокой концентрации, сжигание высококонцентрированной аэросмеси, организация предварительного подогрева угольной пыли (ПВК). Поэтому эффективность и перспективность рассматриваемых типов пылесистем следует оценивать не только по свойствам самой пылесистемы (капзатраты, удельный расход электроэнергии на размол и транспорт пыли, надежность, ремонтное обслуживание), но также в комплексе с котлоагрегатом (условия сжигания топлива, ремонтного и эксплуатационного обслуживания). При этом устанавливается связь с КПД котла, экологическими показателями, надежностью котла и вспомогательного оборудования.

Применение пылесистем с промбункером ограничивается котлами сравнительно умеренной мощности - до 300 МВт, в основном на котлах выпуска 50-60 годов прошлого века. Современные мощные угольные энергоблоки единичной электрической мощности 300, 500 МВт оснащаются пылесистемами прямого вдувания с молотковыми, среднеходными мельницами, мелющими вентиляторами. При этом достигаются определенные преимущества - значительная компактность, сокращение используемых видов оборудования и количества оборудования. Однако с увеличением единичной мощности энергоблоков и входящих в их состав пылеугольных котлов выявляется целый ряд проблем, которые требуют пересмотра сложившихся подходов к выбору оптимальных систем пылеприготовления для мощных энергетических котлов.

Недостатком пылесистем прямого вдувания является увеличение числа горелок предельной мощности при подключении их к пылесистемам прямого вдувания, что приводит к увеличению размеров и числа пылепроводов, к чрезвычайно усложненной компоновке котла. Так, для котла блока 660 МВт на экибастузском угле со встречным многоярусным расположением 32-х вихревых горелок, с пылесистемой прямого вдувания, со среднеходными мельницами (для которых характерен повышенный расход первичного воздуха) устанавливается 32 пылепровода диаметром 630×7 мм длиной по 70 м. Помимо того, что создается обширная внутренняя поверхность пылепроводов, подверженная абразивному износу, велик расход металла на пылепроводы, загромождается зона эксплуатационного и ремонтного обслуживания котла. Масса пылепроводов (без изоляции) составит около 250 т.

Таким образом, здесь количество порождает новое качество, рост единичной мощности пылеугольного котла приводит к необходимости пересмотра традиционных подходов к выбору пылесистемы в пользу пылесистем с промбункером.

Использование современных пылесистем с непрямым вдуванием аэросмеси не предполагает воссоздание громоздких пылесистем, которыми оснащены многие старые электростанции, с крупногабаритными циклонами, мельничными вентиляторами, пылевыми бункерами большой емкости, большим числом пылепитателей (по числу горелок). Здесь потребуются принципиально новые, компактные решения.

Наиболее близким к заявляемому техническому решению по технической сути является система пылеприготовления для мощных энергоблоков, разработанная Всероссийским теплотехническим институтом, авторы Втюрин Ю.Н., Летин Л.А. «Повышение технико-экономических показателей оборудования и систем пылеприготовления при техническом перевооружении ТЭС.// Проблемы использования канско-ачинских углей на электростанциях». Всероссийская научно-практическая конференция, г.Красноярск, 21-23 ноября 2000 г. Сб. докладов. С.110-119), которая выбрана в качестве прототипа.

Предложенная пылесистема представлена в виде единой централизованной (разомкнутой) системы, содержащей промбункер пыли, пылепитатель, сушилку паровую панельную, валковую среднеходную мельницу, циклон, аппарат очистки, рукавный фильтр, емкость для конденсата, бункер пыли, пневмовинтовые насосы.

По сравнению с пылесистемами прямого вдувания в данной пылесистеме, кроме того, что она сохраняет некоторые их преимущества, упрощена система пылеприготовления за счет ее централизации, повышена экономическая эффективность за счет организации предварительной частичной подсушки угля в панельных сушилках отборным низкопотенциальным паром.

Представленный вариант пылесистемы для мощных котлов ориентирован на использование высоковлажных канско-ачинских и кузнецких углей - Wp=35-45%. Выбор для указанных условий разомкнутой центральной схемы пылеприготовления с промбункером пыли соответствует рекомендациям «Норм расчета и проектирования пылеприготовительных установок». Этим нормативным документом определяется также целесообразность для блоков 500-800 МВт, работающих на маловлажных каменных углях типа экибастузского, применять индивидуальные схемы пылеприготовления с прямым вдуванием. Однако изложенные выше соображения об условиях эксплуатации мощных котлов с пылесистемами прямого вдувания (как это практикуется в настоящее время) позволяют пересмотреть обоснованность таких однозначных рекомендаций, касающихся сухих каменных углей.

Недостатком рассмотренной выше технологической схемы пылеприготовления является ряд решений, сохраняющих усложняющую связь пылесистемы с котлоагрегатом. Вторая ступень осушки угля, организованная в зоне размола, требует подачи от котла газовоздушной среды, которая должна одновременно выполнять функции сушки, вентиляции мельницы и транспортировки готового продукта - измельченного угля в циклон-разделитель. Слабозапыленный отработавший сушильный агент, содержащий испаренную влагу топлива, сбрасывается в топку или в атмосферу через дополнительную систему пылеуловителей. При отводе запыленного отработавшего сушильного агента в атмосферу (разомкнутая пылесистема) требуется мощная система очистки (многоступенчатая система фильтров) для улавливания пыли, что создает большое гидравлическое сопротивление, в результате требуются большие затраты энергии на собственные нужды. Если организуется сброс отработавшего сушильного агента с большим количеством влаги в топку, то потребуется обвязка котла громоздкими многочисленными сбросными трубопроводами, что затруднит эксплуатационное и ремонтное обслуживание (как это показано выше на примере мощных паровых котлов). Кроме того, сброс влаги, выделившейся при сушке топлива, увеличивает объем топочных газов (в итоге растут расходы электроэнергии на привод дымососов), растут потери тепла с уходящими газами из котлов (соответственно снижается КПД котла), возрастают габариты конвективной шахты котла (что приводит к дополнительному расходу металла, увеличению размеров ячейки для установки котла).

Техническая задача, на решение которой направлено предлагаемое изобретение, заключается в создании системы пылеприготовления, направленной на повышение экономичности за счет снижения энергозатрат на собственные нужды, расхода электроэнергии, снижения потерь тепла с уходящими газами, эксплуатационное и ремонтное обслуживание, путем разделения процесса сушки и размола угля, организации замкнутого контура вентиляции мельницы.

Для решения поставленной задачи, в системе пылеприготовления для мощного энергетического котла, включающей блок подачи угля, содержащий устройство загрузки сырого угля, бункер сырого угля, питатель сырого угля; блок сушки топлива, содержащий сушилку панельную паровую, тракт подвода греющего пара и отвода отработавшего пара, тракт отвода испаренной влаги рабочего топлива, тракт выдачи осушенного угля; блок размола угля, содержащий мельницы размольные, трубопроводы аэросмеси, циклоны-разделители пыли и транспортирующего воздуха, трубопровод отвода обеспыленного вентилирующего агента, мельничные вентиляторы, пылепроводы выдачи из уловленной в циклоне угольной пыли, бункер пыли; блок транспортировки угольной пыли, содержащий: группу пылепитателей, пылевые течки, смесители пыли с высоконапорным воздухом, пылепроводы для транспортировки к горелкам котла высококонцентрированной аэросмеси, а также воздуходувку, согласно изобретению, организован замкнутый контур вентиляции мельницы «мельница-циклон-мельничный вентилятор-мельница», при этом на участке «мельничный вентилятор-мельница» выполнена продувочная линия, а на участке «мельничный вентилятор-циклон» - линия присадки вентилирующей среды.

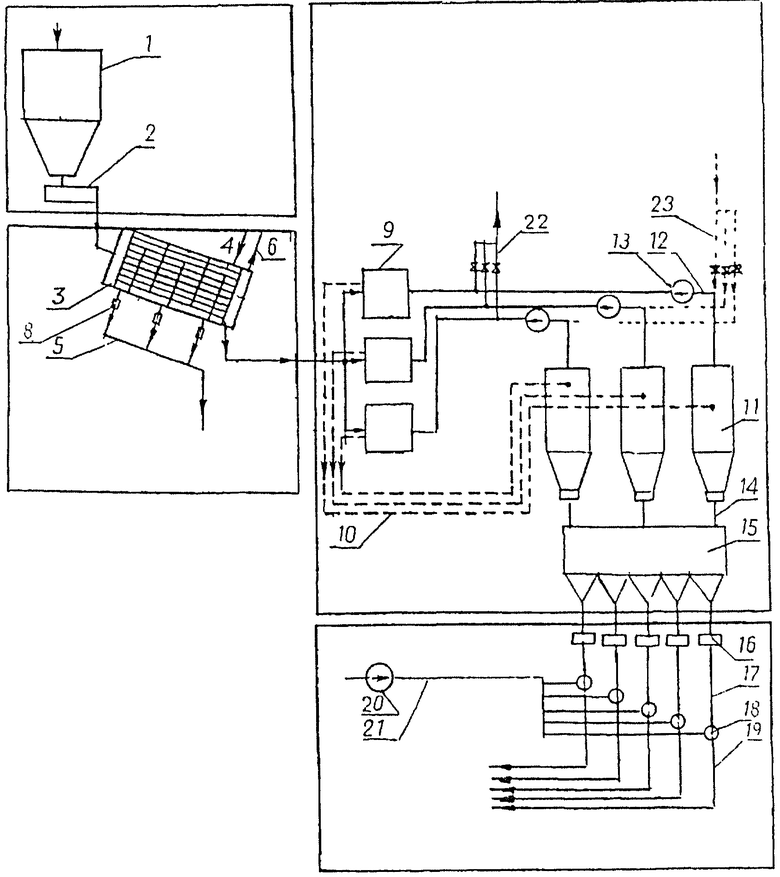

Предложенное техническое решение поясняется схемой.

Предлагается система пылеприготовления для мощного энергетического котла, включающая блок подачи угля, содержащий устройство загрузки сырого угля (на чертеже не показан) в бункер 1, питатель 2 сырого угля; блок сушки топлив, содержащий сушилку 3 панельную паровую, тракт 4 подвода греющего пара и тракт 5 отвода отработавшего пара с конденсатоотводчиками 8, тракт 6 отвода испаренной влаги рабочего топлива, тракт 7 выдачи осушенного угля, блок размола угля, включающий мельницы 9 размольные, трубопроводы 10 подачи аэросмеси к циклонам 11 - разделителям пыли и транспортирующего воздуха, трубопровод 12 отвода обеспыленного вентилирующего агента, мельничные вентиляторы 13, пылепроводы 14 выдачи из уловленной в циклоне угольной пыли, бункер 15 пыли; блок транспортировки угольной пыли, включающий группу пылепитателей 16, пылевые течки 17, смесители 18 пыли с высоконапорным воздухом, пылепроводы 19 для транспортировки к горелкам котла (на чертеже не показано) высококонцентрированной аэросмеси, а также воздуходувка 20, тракт 21 высоконапорного воздуха, при этом в сушилку 3, обеспечивающую полное испарение избыточной влаги угля, поступает в качестве греющей среды отработанный пар из паровой турбины (на чертеже не показана); при этом организуется замкнутый тракт циркуляции вентилирующего агента по контуру «мельница-циклон-мельничный вентилятор-мельница», в котором предусмотрены продувочные линии 22, а также линии 23 присадки вентилирующей среды, обеспечивающие постоянство параметров вентилирующей среды, циркулирующей по замкнутому контуру.

Функционирование предлагаемой пылесистемы, ориентированной на мощные котлоагрегаты, использующие маловлажные каменные угли, осуществляется следующим образом.

В бункер 1 сырого угля по тракту подается уголь в виде фракций размером не более 25 мм исходной влажностью до 10%. Далее он поступает с помощью питателя 2 сырого угля в паровую сушилку 3 панельного типа, где он подсушивается по мере перемещения к выходу из аппарата до требуемой конечной влажности угольной пыли. В качестве греющей среды в сушилку поступает противотоком пар по тракту 4 подвода греющего пара из выхлопа паровой турбины, который к выходу из паровой полости сушилки 3 конденсируется. Испаренная влага топлива по тракту 6 выводится из зоны сушки угля и после отделения пыли либо конденсируется в охладителе с последующим отводом с загрязненными стоками ТЭС, либо выбрасывается в атмосферу. Сухой уголь по тракту 7 поступает к размольным мельницам 9, куда также поступает вентилирующий агент из трубопровода 12. Готовая пыль по трубопроводам аэросмеси проходит отделение в циклонах 11 от вентилирующей среды и поступает по пылепроводам 14 в бункер пыли 15. Обеспыленный вентилирующий агент подается мельничными вентиляторами 13 к мельницам 9, образуя таким образом замкнутый контур циркуляции вентилирующего (транспортирующего) агента. Пыль из бункера 15 подается к горелкам котла по системе транспорта пыли высокой концентрации (под давлением) - ТПВКд, включающей последовательно соединенные питатели пыли 16, смесители 18 пыли с высоконапорным воздухом, поступающим по тракту 21 от воздуходувки 20.

Таким образом, пространственно разделены два основных процесса пылеприготовления - сушка угля до конечной влажности пыли и размол угля до пылевидного состояния. Оба этих процесса реализуются в различных аппаратах - соответственно в сушилке панельного типа и мельницах (шаровая барабанная, среднеходная валковая). Поскольку при этом функции газовоздушной среды, подаваемой в мельницу, ограничиваются вентиляцией зоны размола и выводом готового пылевидного продукта из полости мельницы, имеется возможность организовать замкнутый контур вентиляции мельницы без сброса вентилирующего, транспортирующего агента, который постоянно циркулирует по замкнутому контуру с периодической продувкой контура и периодическим восполнением транспортирующей среды. В результате исключаются громоздкие трубопроводы сброса сушильного и вентилирующего агента в топку, а также комплекс ступенчатого обеспыливания этого агента при сбросе его в атмосферу (как это предусмотрено в прототипе).

Многократная циркуляция постоянной вентилирующей среды может приводить к частичным утечкам ее через неплотности при работе мельницы по давлением, либо нерасчетному пополнению этой среды вследствие присосов при работе мельницы под разрежением, а также существенному ее охлаждению. Поэтому предусмотрена возможность постепенного обновления вентилирующей среды - постоянная либо периодическая продувка контура с помощью продувочной линии со сбросом незначительной части вентилирующей среду в топку, а также восполнение отводимой либо утраченной с протечками части вентилируемой среды для подержания параметров циркуляционного контура (скорость, температура аэросмеси) с помощью линии присадки вентилирующей среды.

Поскольку конечная влажность определяется достижением равновесия между давлением водяных паров на поверхности частиц топлива и парциальным давлением водяных паров в среде, в которую выделяется испаренная влага топлива, то для эффективной сушки угольных частиц необходимо обеспечить отвод выделяющихся паров топливной влаги и замещение среды в зоне сушки сухой газовоздушной средой, то есть организовать постоянную вентиляцию зоны испарения влаги топлива. Поэтому организуется вентиляция зоны сушки угля для вытеснения образующегося пара из влаги топлива и поддержания минимального парциального давления водяных паров в зоне сушки.

Для отвода конденсата из нижних точек аппарата сушки устанавливаются конденсатоотводчики. Конденсат греющего пара возвращается в тепловую схему энергоблока.

Эффективность предложенной системы пылеприготовления определяется следующими факторами. Пространственное разделение процессов сушки и размола маловлажного топлива позволяет организовать циркуляцию вентилирующего агента по замкнутому контуру «мельница-циклон-мельничный вентилятор-мельница». При этом достигается устранение горячих громоздких протяженных трубопроводов подвода сушильного агента к мельницам, трубопроводов отвода отработавшего сушильного агента, исключается необходимость многоступенчатой очистки его в разомкнутой пылесистеме перед сбросом в атмосферу.

Соответственно снижаются затраты металла, упрощается компоновка котлоагрегата, улучшаются условия ремонтного и эксплуатационного обслуживания котла.

Предложенное техническое решение соответствует критерию «новизна», т.к. из уровня техники не выявлено техническое решение с предложенной совокупностью признаков.

Предлагаемое изобретение соответствует критерию «изобретательский уровень», т.к. из уровня техники не выявлены существенные признаки, обеспечивающие достижение указанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СХЕМА ПЫЛЕПРИГОТОВЛЕНИЯ С ПРОМБУНКЕРОМ | 2003 |

|

RU2305818C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| Способ подготовки топлива на тепловой электростанции с применением газопоршневого двигателя | 2024 |

|

RU2827332C1 |

| Способ приготовления угольной пыли на тепловой электростанции с применением газопоршневого привода мельницы | 2024 |

|

RU2829657C1 |

| Способ работы котельного агрегата в режиме горячего резерва | 1982 |

|

SU1038697A1 |

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ КОТЛА | 1993 |

|

RU2095691C1 |

| Способ подготовки пылеугольного топлива к сжиганию | 1989 |

|

SU1695052A1 |

| СПОСОБ ФАКЕЛЬНОГО СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2010 |

|

RU2428632C2 |

Изобретение относится к области энергетики. Система пылеприготовления для мощного энергетического котла на маловлажном угле включает блок подачи угля, содержащий устройство загрузки сырого угля, бункер сырого угля, питатель сырого угля; блок сушки топлива, включающий сушилку панельную паровую, тракт подвода греющего пара и отвода отработавшего пара, тракт отвода испаренной влаги рабочего топлива, тракт выдачи осушенного угля; блок размола угля, включающий мельницы размольные, трубопроводы аэросмеси, циклоны-разделители пыли и транспортирующего воздуха, трубопровод отвода обеспыленного вентилирующего агента, мельничные вентиляторы, пылепроводы выдачи из уловленной в циклоне угольной пыли, бункер пыли; блок транспортировки угольной пыли к горелкам, включающий: группу пылепитателей, пылевые течки, смесители пыли с высоконапорным воздухом, пылепроводы для транспортировки к горелкам котла высококонцентрированной аэросмеси, а также воздуходувку. В схеме организован замкнутый контур вентиляции мельницы «мельница-циклон-мельничный вентилятор-мельница», при этом на участке «мельничный вентилятор-мельница» выполнена продувочная линия, а на участке «мельничный вентилятор-циклон» - линия присадки вентилирующей среды. Изобретение позволяет повысить экономичность за счет снижения энергозатрат на собственные нужды, расхода электроэнергии, снижения потерь тепла с уходящими газами, на эксплуатационное и ремонтное обслуживание. 1 ил.

Система пылеприготовления для мощного энергетического котла на маловлажном угле, включающая блок подачи угля, содержащий устройство загрузки сырого угля, бункер сырого угля, питатель сырого угля; блок сушки топлива, включающий сушилку панельную паровую, тракт подвода греющего пара и отвода отработавшего пара, тракт отвода испаренной влаги рабочего топлива, тракт выдачи осушенного угля; блок размола угля, включающий мельницы размольные, трубопроводы аэросмеси, циклоны-разделители пыли и транспортирующего воздуха, трубопровод отвода обеспыленного вентилирующего агента, мельничные вентиляторы, пылепроводы выдачи из уловленной в циклоне угольной пыли, бункер пыли; блок транспортировки угольной пыли к горелкам, включающий: группу пылепитателей, пылевые течки, смесители пыли с высоконапорным воздухом, пылепроводы для транспортировки к горелкам котла высококонцентрированной аэросмеси, а также воздуходувку, отличающаяся тем, что в схеме организован замкнутый контур вентиляции мельницы «мельница-циклон-мельничный вентилятор-мельница», при этом на участке «мельничный вентилятор-мельница» выполнена продувочная линия, а на участке «мельничный вентилятор-циклон» - линия присадки вентилирующей среды.

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202739C2 |

| Штепсельное соединение | 1948 |

|

SU78903A1 |

| СИСТЕМА ПОДГОТОВКИ ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2051313C1 |

| Система пылеприготовления | 1974 |

|

SU505854A2 |

| ФОТОЗАЩИТНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕМОДИФИЦИРОВАННЫЙ ГЕЛЕОБРАЗУЮЩИЙ КРАХМАЛ И ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2009 |

|

RU2466708C1 |

Авторы

Даты

2011-01-27—Публикация

2009-02-16—Подача