ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к устройству для подвода или отвода тепла, проведения реакций и смешивания и диспергирования текучих сред в корпусе с внутренними элементами по ограничительной части п. 1 формулы изобретения. Устройство состоит из пучка труб или других удлиненных элементов, ориентированных, предпочтительно, параллельно продольной оси корпуса, и установленных между трубами или удлиненными элементами перемычек или слоев перемычек первой конфигурации, которые наклонены относительно продольной оси корпуса, и по меньшей мере второй конфигурации слоев перемычек, при этом углы наклона перемычек первой конфигурации и второй конфигурации имеют противоположный знак, слои перемычек скрещиваются, но не соприкасаются. Между скрещивающимися перемычками первой и второй конфигурации предпочтительно расположена труба или ряд труб. Текучая среда (продукт) протекает в корпусе в осевом основном направлении потока вокруг труб. Благодаря наклоненным относительно труб или оси корпуса крестообразно расположенным перемычкам организуется поперечное течение текучей среды вокруг труб и одновременное перемешивание в поперечном направлении. По трубам в прямотоке или противотоке относительно продукта может, но не обязательно должен протекать теплоноситель. Корпусом служит предпочтительно труба круглого сечения или межтрубное пространство кожухотрубного теплообменника. Соответствующее изобретению устройство пригодно предпочтительно для сред с ламинарным течением, но также может быть применено при турбулентном течении. Кроме этого, изобретение относится к способу осуществления гетерогенных каталитических реакций или массообмена в текучей среде в соответствующем изобретению устройстве.

УРОВЕНЬ ТЕХНИКИ

В патентном документе СН 642564 описано весьма эффективное статическое смесительное устройство для ламинарного течения, предназначенное для продуктов с высокой вязкостью, смесительные элементы которого образованы группами из 6-10 скрещивающихся относительно проекции поперечного сечения перемычек, которые расположены в скрещивающихся плоскостях. При этом перемычки или плоскости наклонены, предпочтительно, на 45° относительно направления потока, и соседние перемычки соприкасаются в местах пересечения. Смесительные элементы имеют длину от 0,75 до 1,5D, и следующие друг за другом смесительные элементы установлены в корпусе с поворотом на 90°. Известен специально предназначенный для улучшения теплопередачи в ламинарнообтекаемых трубах растянутый вариант, описанный в СН 627263, со скрещивающимися перемычками, наклоненными к направлению потока под углом только 30°, который характеризуется уменьшенным коэффициентом потерь давления, однако, естественно, также меньшей эффективностью перемешивания и теплообмена. Эти смесительные элементы лишь с небольшими отличиями до сих пор предлагаются многими поставщиками как, так называемые, Х-мешалки (например, SMX, SMXL, KMX, GX, CSE-X, AMX или UM, и это неполный перечень). Они характеризуются очень высокой эффективностью перемешивания, высоким коэффициентом теплопередачи или числом Нуссельта (Nu=αD/λ) и очень узким диапазоном времени пребывания. При этом α означает коэффициент теплопередачи на стороне продукта, D (или также d) означает диаметр трубы, и λ означает теплопроводность продукта. Кроме того, число Нуссельта и при ламинарном течении вследствие постоянного перемешивания в поперечном направлении и обновления пограничного слоя, в отличие от пустой трубы, не зависит от длины трубы. Коэффициент теплопередачи α при ламинарном течении увеличивается в 5-10 раз по сравнению с пустой трубой. Обычные коэффициенты теплопроводности k для высоковязких материалов в таких устройствах лежат в диапазоне 150-250 Вт/(м2К). Статические мешалки с Х-структурой характеризуются самым узким диапазоном времени пребывания из всех известных статических мешалок. Измеренное число Боденштейна (Во) лежит в диапазоне 50-100 м-1 или достигает, например, 200 в реакторе длиной 2 м (F. Streiff in Wärmeübertragung bei der Kunststoffaufbereitung, S. 241/275, VDI-Verlag, Düsseldorf 1986). При этом достигается практически идеальное поршневое течение (Bo=  . Число Боденштейна является обычным безразмерным показателем ширины распределения времени пребывания или осевого обратного смешивания согласно дисперсионной модели (Bo=vL/Dax). При этом v означает среднюю осевую скорость течения, Dax означает осевые дисперсионные коэффициенты, L означает осевую длину устройства. По сравнению с диапазоном времени пребывания каскадной модели, число j соединенных последовательно смесительных резервуаров соответствует Во=2j. Характеристики в отношении времени пребывания такого реактора с Во=200 сравнимы с каскадом из 100 идеальных смесительных резервуаров. Во многих вариантах применения статических мешалок одновременно требуется интенсивное перемешивание в поперечном направлении, значительная теплопередающая способность и узкий диапазон времени пребывания. Например, это реакторы полимеризации, в частности, с ламинарным течением. В других вариантах применения продукты нужно нагреть или охладить за короткое время, чтобы исключить нежелательные реакции или изменение продукта (полимеризацию, разложение). В случае пустой трубы при ламинарном течении отсутствует поперечное течение к стенке. Это очень неблагоприятно для теплопередачи, распределения времени пребывания и качества продукта. В некоторых вариантах применения текучая среда к тому же является двухфазной (газ/жидкость), и устройство помимо теплообмена должно также обеспечивать интенсивное перемешивание и диспергирование фаз. Например, это нагревание растворов полимеров с летучими компонентами или охлаждение расплавленных полимеров с порообразователями. Идеальным решением всех этих задач при небольшом расходе является Х-мешалка в нагреваемом или охлаждаемом снаружи корпусе. Однако масштабирование до величин расхода, требующихся в промышленности, невозможно, поскольку отношение наружной поверхности к объему в трубе с большим диаметром очень быстро уменьшается, и теплопередача становится недостаточной. Одним из возможных решений этой задачи является соединение множества труб в одном кожухотрубном теплообменнике и установка в трубах смесительных элементов. Таким образом сохраняются полезные свойства мешалки, хотя и не в одной трубе. Между трубами могут существовать значительные отличия в расходе и времени пребывания. Этот риск особенно высок, когда нужно охладить вязкие продукты, или когда в растворах полимеров в теплообменнике одновременно происходят реакции и/или по меньшей мере частичное выделение газа. Из-за наличия в отдельной трубе областей с разной температурой и вязкостью наступает так называемое нарушение распределения. Нарушение распределения приводит к резкой неравномерности скорости потока, температуры и вязкости в отдельной трубе. В результате возникает риск отказа устройства или снижения производительности.

. Число Боденштейна является обычным безразмерным показателем ширины распределения времени пребывания или осевого обратного смешивания согласно дисперсионной модели (Bo=vL/Dax). При этом v означает среднюю осевую скорость течения, Dax означает осевые дисперсионные коэффициенты, L означает осевую длину устройства. По сравнению с диапазоном времени пребывания каскадной модели, число j соединенных последовательно смесительных резервуаров соответствует Во=2j. Характеристики в отношении времени пребывания такого реактора с Во=200 сравнимы с каскадом из 100 идеальных смесительных резервуаров. Во многих вариантах применения статических мешалок одновременно требуется интенсивное перемешивание в поперечном направлении, значительная теплопередающая способность и узкий диапазон времени пребывания. Например, это реакторы полимеризации, в частности, с ламинарным течением. В других вариантах применения продукты нужно нагреть или охладить за короткое время, чтобы исключить нежелательные реакции или изменение продукта (полимеризацию, разложение). В случае пустой трубы при ламинарном течении отсутствует поперечное течение к стенке. Это очень неблагоприятно для теплопередачи, распределения времени пребывания и качества продукта. В некоторых вариантах применения текучая среда к тому же является двухфазной (газ/жидкость), и устройство помимо теплообмена должно также обеспечивать интенсивное перемешивание и диспергирование фаз. Например, это нагревание растворов полимеров с летучими компонентами или охлаждение расплавленных полимеров с порообразователями. Идеальным решением всех этих задач при небольшом расходе является Х-мешалка в нагреваемом или охлаждаемом снаружи корпусе. Однако масштабирование до величин расхода, требующихся в промышленности, невозможно, поскольку отношение наружной поверхности к объему в трубе с большим диаметром очень быстро уменьшается, и теплопередача становится недостаточной. Одним из возможных решений этой задачи является соединение множества труб в одном кожухотрубном теплообменнике и установка в трубах смесительных элементов. Таким образом сохраняются полезные свойства мешалки, хотя и не в одной трубе. Между трубами могут существовать значительные отличия в расходе и времени пребывания. Этот риск особенно высок, когда нужно охладить вязкие продукты, или когда в растворах полимеров в теплообменнике одновременно происходят реакции и/или по меньшей мере частичное выделение газа. Из-за наличия в отдельной трубе областей с разной температурой и вязкостью наступает так называемое нарушение распределения. Нарушение распределения приводит к резкой неравномерности скорости потока, температуры и вязкости в отдельной трубе. В результате возникает риск отказа устройства или снижения производительности.

Из-за сравнительно высокого коэффициента потерь давления Х-смесительных элементов приходится изготавливать кожухотрубные теплообменники со множеством коротких труб. Поэтому увеличивается стоимость встроенных элементов, так как нужны толстые трубные решетки и объем торцевых частей. При нагревании продуктов с частичным выделением газа потери давления на смесительных элементах препятствуют заблаговременному выделению газа, из-за чего ухудшается качество продукта или задерживается полное выделение газа. Другим недостатком Х-структуры является недостаточная механическая прочность под действием потока. В частности, при нагружении на растяжение они ведут себя как складная решетка и легко разделяются. Однако и при нагружении на сжатие они ведут себя как пружина и не очень устойчивы. Вследствие этого в случае вязких продуктов перемычки должны быть очень толстыми. А это ведет к дополнительному, очень значительному увеличению потерь давления. Для придания конструкции устойчивости можно попытаться применить элементы усиления или наружные кольца.

В патентном документе DЕ 28 39 564 предлагается статическая мешалка-теплообменник или реактор, в которой используется принцип Х-структуры, но перемычки заменены трубами, по которым протекает нагревающая или охлаждающая среда. Таким образом, найден способ сохранить при масштабировании удельную поверхность теплообмена на единицу объема, примерно, как в корпусе небольшого диаметра и, одновременно, обеспечить такое же перемешивание и характеристики в отношении времени пребывания, как в Х-мешалке. Структура образована скрещивающимися изогнутыми в форме меандра змеевиками. Трубы также, предпочтительно, наклонены к направлению потока под углом 45° и выполняют функцию перемычек. Некоторое количество таких скрещивающихся змеевиков образует смесительный элемент, и несколько последовательных смесительных элементов установлено в корпусе с поворотом на 90°. Каждый элемент должен быть оборудован собственным коллектором теплоносителя. Конструктивное исполнение и изготовление такого устройства требует значительных усилий и средств. Для удержания затрат в некоторых границах выбирают, по возможности, большую длину элементов, что при небольшом числе поворотов на 90°, естественно, отрицательно влияет на качество перемешивания. Потери давления как на стороне продукта, так и на стороне теплоносителя очень большие. Количество протекающего вещества в отдельном змеевике может быть очень неоднородным. Эта проблема становится особенно серьезной, когда корпус из практических соображений имеет круглое, а не квадратное, как задумывалось изначально, сечение. Это ведет к риску дополнительного нарушения распределения на стороне продукта. Путем выбора диаметра и числа змеевиков можно достичь достаточно большого объема реактора с большим отношением поверхности А теплообмена к объему V или с большой удельной теплопередающей способностью ( /VΔT)=(kA/V) >10 кВт/м3K независимо от объема реактора (см. стр. 265 цитируемого выше документа). В формулах

/VΔT)=(kA/V) >10 кВт/м3K независимо от объема реактора (см. стр. 265 цитируемого выше документа). В формулах  означает переносимое тепло, ΔТ означает разность температур между продуктом и теплоносителем, k означает коэффициент теплопередачи. Таким образом упрощается масштабирование, и не нужно отказываться от параллельных труб. Уменьшается риск нарушения распределения. Однако, ограничивается использование объема с теплообменными поверхностями из-за минимального радиуса изгиба змеевиков и потерь давления. Распределение времени пребывания в этом устройстве такое же узкое, как в Х-мешалке. Измеренное число Боденштейна лежит в диапазоне около 60 м-1. При этом протяженность участка гомогенизации, доступного для ламинарного перемешивания, почти в два раза больше, чем в мешалке SMX, благодаря круглой форме перемычек и длинным смесительным элементам (W. Müller, Chem.Ing.Tech. 54 1982, Nr. 6). Такую структуру нельзя использовать с высоковязкими продуктами без дополнительных опорных элементов из-за недостаточной устойчивости. Согласно US2004/0125691, устойчивость можно улучшить при помощи удлиненных опорных элементов, однако, это дорогостоящее решение не устраняет проблему полностью. Несмотря на недостатки и трудности, эти устройства надежны и, будучи известными как SMR-реакторы, часто применяются в качестве реакторов полимеризации или охладителей для вязких продуктов, например, в установках по производству волокна или для охлаждения расплавов полимеров.

означает переносимое тепло, ΔТ означает разность температур между продуктом и теплоносителем, k означает коэффициент теплопередачи. Таким образом упрощается масштабирование, и не нужно отказываться от параллельных труб. Уменьшается риск нарушения распределения. Однако, ограничивается использование объема с теплообменными поверхностями из-за минимального радиуса изгиба змеевиков и потерь давления. Распределение времени пребывания в этом устройстве такое же узкое, как в Х-мешалке. Измеренное число Боденштейна лежит в диапазоне около 60 м-1. При этом протяженность участка гомогенизации, доступного для ламинарного перемешивания, почти в два раза больше, чем в мешалке SMX, благодаря круглой форме перемычек и длинным смесительным элементам (W. Müller, Chem.Ing.Tech. 54 1982, Nr. 6). Такую структуру нельзя использовать с высоковязкими продуктами без дополнительных опорных элементов из-за недостаточной устойчивости. Согласно US2004/0125691, устойчивость можно улучшить при помощи удлиненных опорных элементов, однако, это дорогостоящее решение не устраняет проблему полностью. Несмотря на недостатки и трудности, эти устройства надежны и, будучи известными как SMR-реакторы, часто применяются в качестве реакторов полимеризации или охладителей для вязких продуктов, например, в установках по производству волокна или для охлаждения расплавов полимеров.

В ЕР 1 067 352 предлагается другая статическая мешалка-теплообменник или реактор со скрещивающимися перемычками Х-структуры и интегрированным пучком труб. В этой Х-структуре имеется только 4 перемычки относительно проекции поперечного сечения, а трубы проходят сквозь отверстия в перемычках, наклоненных к направлению потока под углом 45°. Перемычки лежат в семействе скрещивающихся плоскостей, которые образуют друг с другом угол 90°. Перемычки соприкасаются и соединены между собой и частично с трубами. Сначала Х-структуру из 4 перемычек собирают в поперечном сечении, затем через отверстия в перемычках готовой структуры пропускают трубы. Расстояние между перемычками по оси составляет 0,2-0,4D. В WО 2008/141472 предлагается модификация этой структуры, в которой отношение расстояния между перемычками по оси к диаметру внутренней трубы должно составлять <6. Благодаря этому достигается улучшение теплопередачи. Кроме того, при надлежащем выборе диаметра и числа труб могут быть реализованы реакторы с большим объемом, большим отношением поверхности теплообмена к объему или с высокой удельной теплопередающей способностью, подобной SMR. Потери давления на стороне теплоносителя существенно меньше, чем в SMR, а механические ограничения из-за радиуса изгиба отсутствуют. Согласно указанному патентному документу, характеристики этой структуры в отношении времени пребывания также очень хорошие и сравнимы с Х-мешалками. Впрочем, конструкция является очень дорогостоящей и требует высокой точности. Представляется очень сложным выполнить все отверстия в мешалке и в трубной доске соосно и без больших допусков. Однако, механическая прочность, как и в случае Х-структуры, остается проблемой.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является обеспечение устройства для подвода или отвода тепла, проведения реакций или использования в качестве реактора для фотосинтеза и смешивания и диспергирования текучих, жидких, газообразных или многофазных сред в трубчатом корпусе без нарушения распределения и при некотором распределении времени пребывания, предпочтительно, для вязких продуктов, с Х-структурой, которое является значительно более простым в изготовлении и требует меньших затрат, чем известные на сегодняшний день устройства с такой структурой, и которое при использовании обладает высокой устойчивостью к воздействию потока и небольшими потерями давления как на стороне теплоносителя, так и на стороне продукта. Эта задача решается посредством признаков пункта 1 формулы изобретения. Особенно предпочтительные варианты осуществления являются предметом зависимых пунктов формулы изобретения.

Еще один аспект настоящего изобретения является предметом независимого пункта 20 формулы изобретения, относящегося к способу.

Термин «шаг t» или «шаг t труб» означает расстояние между центрами двух соседних труб в ряду труб поперечно оси труб или оси корпуса или расстояние между центрами двух соседних удлиненных элементов в ряду поперечно оси удлиненных элементов или оси корпуса.

Термин «квадратный шаг» означает, что расстояние между центрами соседних труб в первом направлении поперечно оси труб или оси корпуса и во втором направлении поперечно оси труб или оси корпуса, при этом второе направление перпендикулярно первому направлению, равны. То же справедливо для удлиненных элементов. Квадратный шаг показан и описан, например, в VDI-Wärmeatlas, 6. Auflage, 1991, Abschnitt Ob6, Bild 9.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Предпочтительные варианты осуществления изобретения показаны на прилагаемых чертежах и далее описаны более подробно. На чертежах:

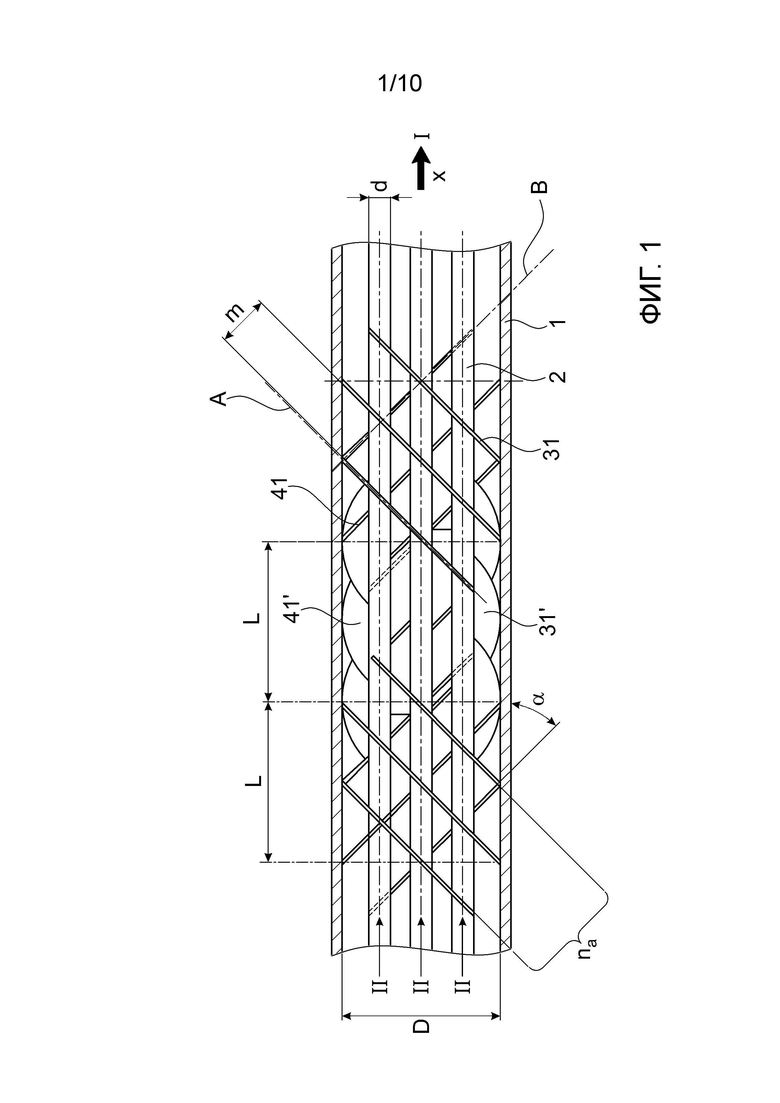

Фиг. 1 представляет собой вид сбоку части одного из вариантов осуществления соответствующего изобретению устройства с 9 трубами и 4 скрещивающимися относительно проекции поперечного сечения перемычками в корпусе, показанном в разрезе.

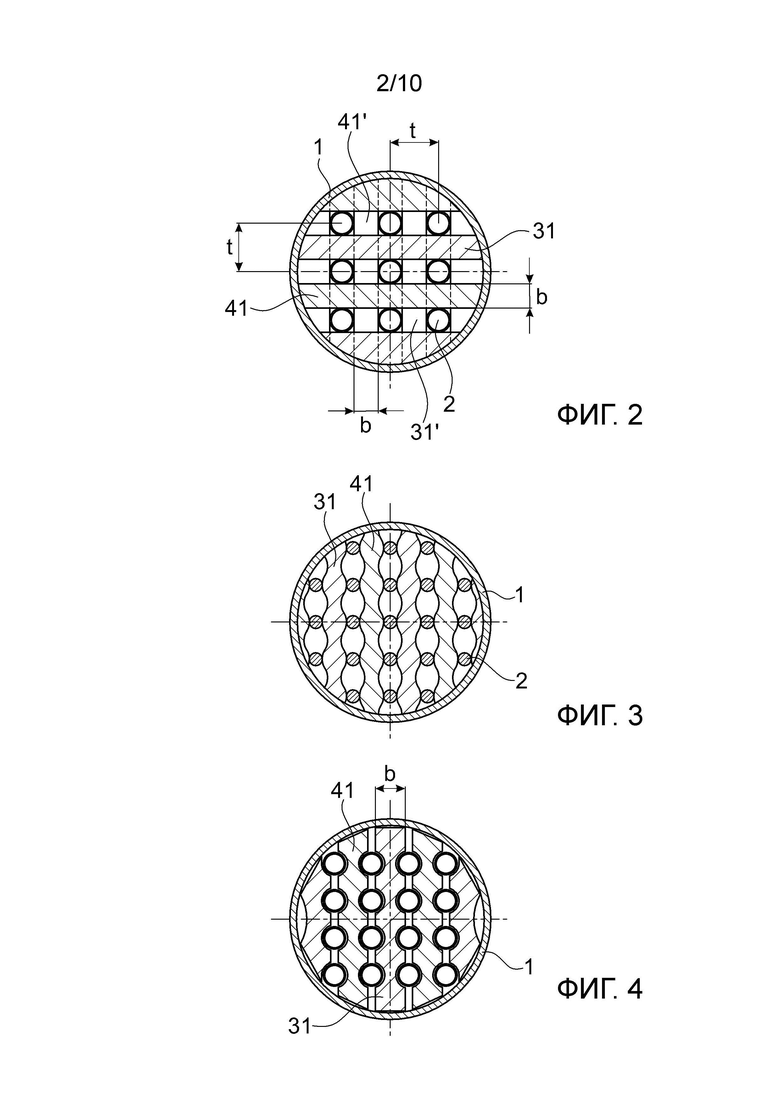

Фиг. 2 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства с 9 трубами и 4 слоями перемычек в проекции поперечного сечения. Перемычки характеризуются максимальной шириной b=t-d и проходят между трубами.

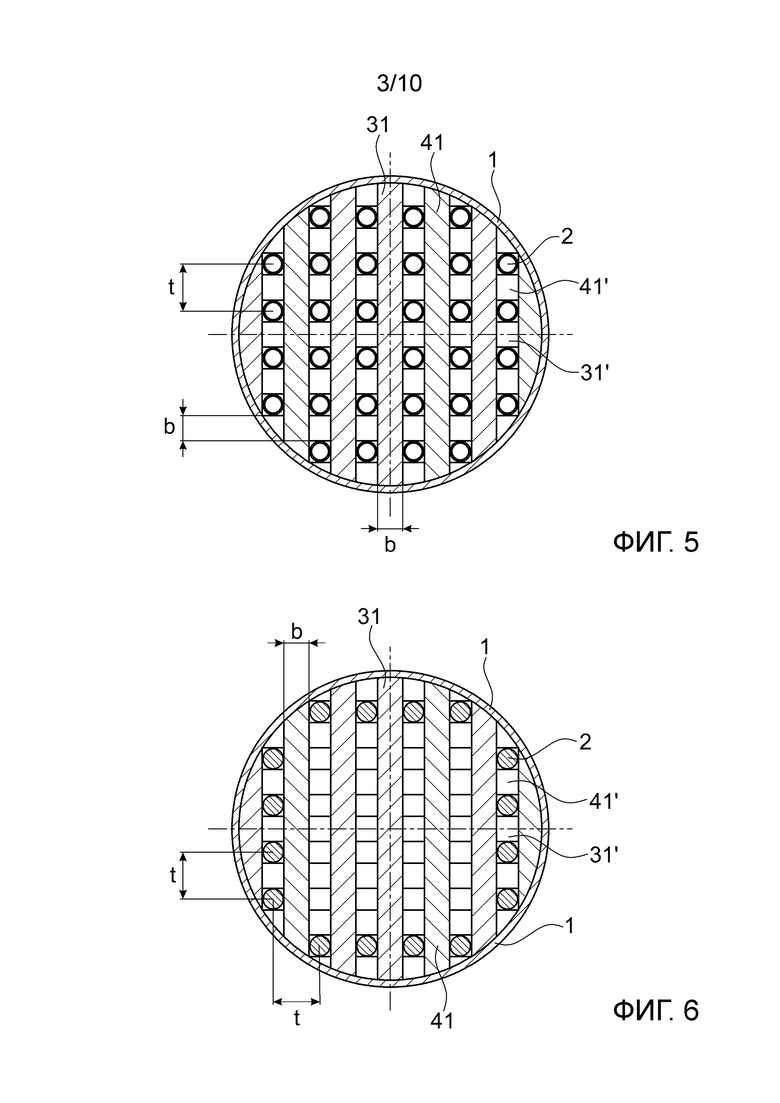

Фиг. 3 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства с 21 трубой или стержнем и 6 перемычками в проекции поперечного сечения, при этом максимальная ширина перемычки в области труб b=t-d и между ними даже уменьшается. Перемычки проходят между трубами.

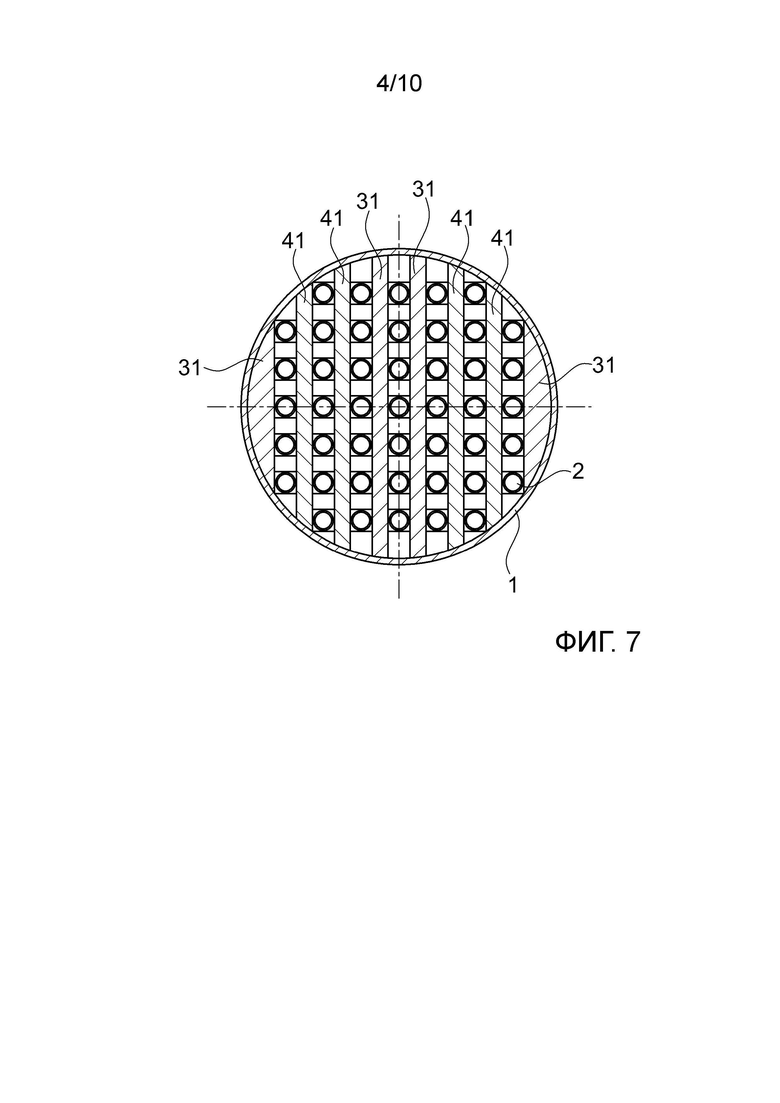

Фиг. 4 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства с 16 трубами и 5 перемычками в проекции поперечного сечения, при этом по ширине перемычек в области труб имеются вырезы, и ширина b перемычки меньше шага труб, но больше расстояния между соседними трубами. На осях поперечного сечения труб нет. Эта конфигурация позволяет использовать U-образные трубы.

Фиг. 5 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства с 32 трубами и 7 слоями перемычек в проекции поперечного сечения.

Фиг. 6 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства, показанного на фиг. 5, с частично использованными местами для труб или удлиненных элементов.

Фиг. 7 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства с 45 трубами и 8 слоями перемычек в проекции поперечного сечения, при этом знак угла наклона перемычек для 2 примыкающих слоев перемычек одинаков (показан штриховкой) и чередуется по группам.

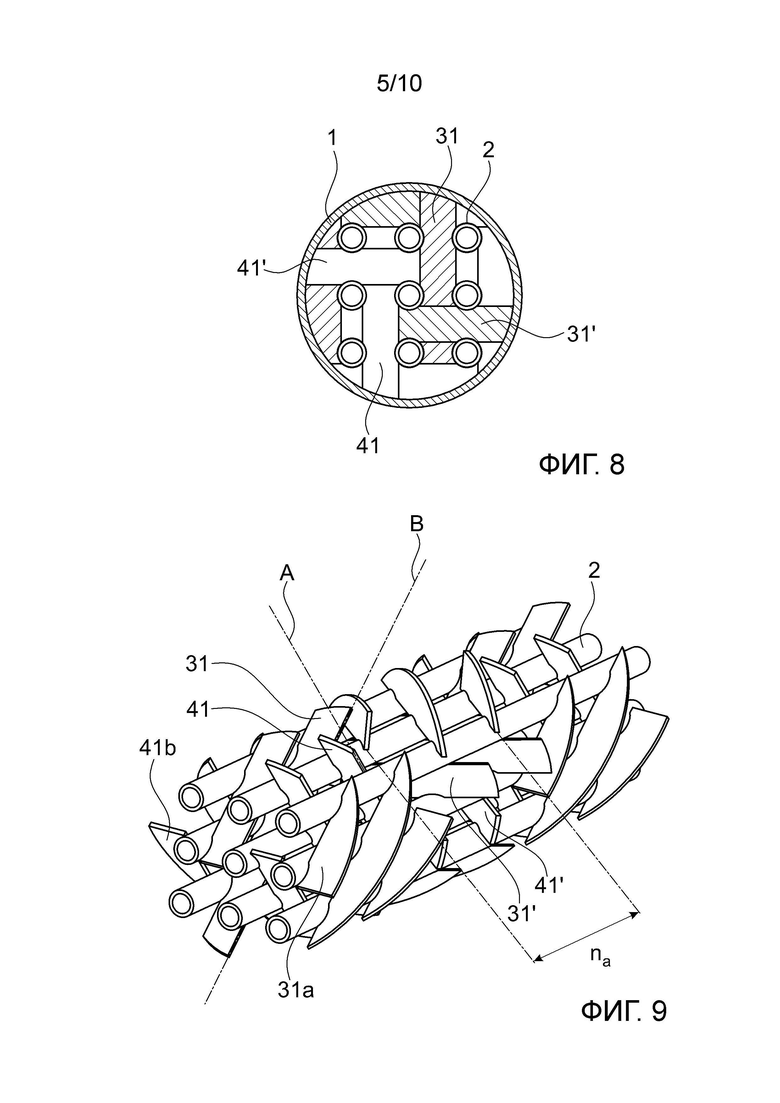

Фиг. 8 представляет собой проекцию поперечного сечения в направлении потока одного из вариантов осуществления соответствующего изобретению устройства со вплетенными друг в друга перемычками в форме повернутого на 90° креста.

Фиг. 9 представляет собой вид в перспективе одного из вариантов осуществления соответствующего изобретению устройства с частично срезанными по длине L смесительного элемента перемычками (31а, 41b). Перемычки характеризуются максимальной шириной b>(t-d) и частично охватывают трубы.

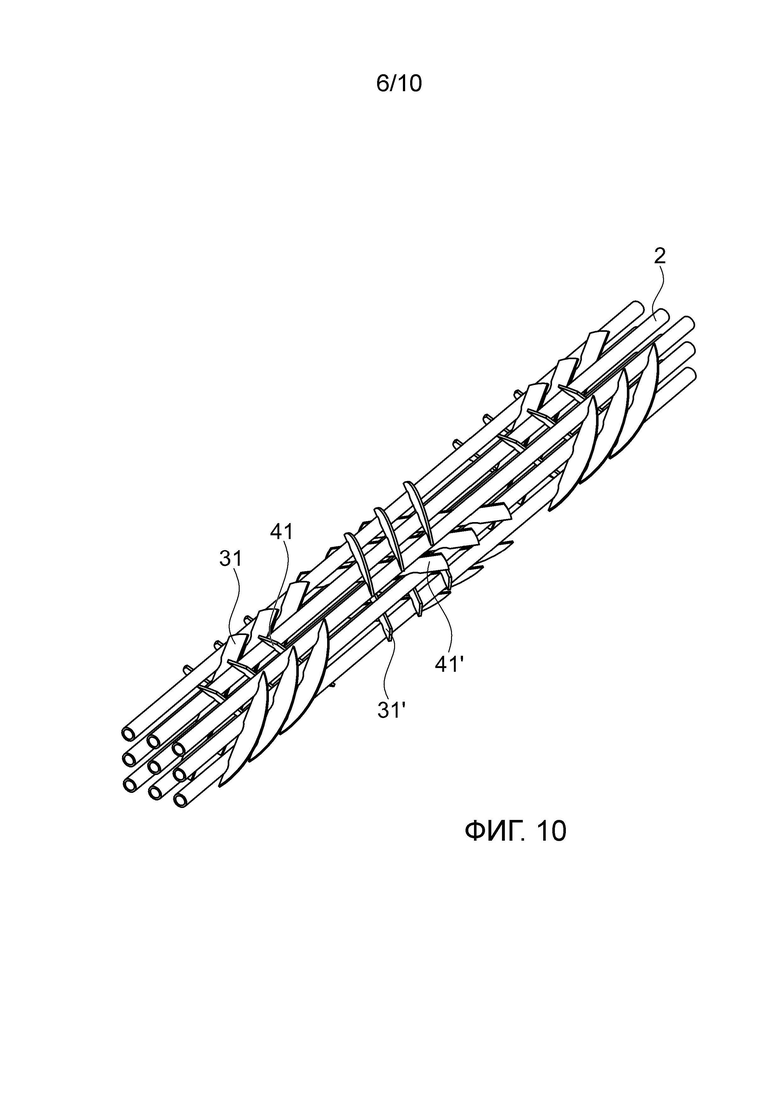

Фиг. 10 представляет собой вид в перспективе другого варианта осуществления соответствующего изобретению устройства, в котором перемычки в направлении длины по меньшей мере частично сдвинуты друг относительно друга, и смесительные элементы расположены на некотором расстоянии по оси.

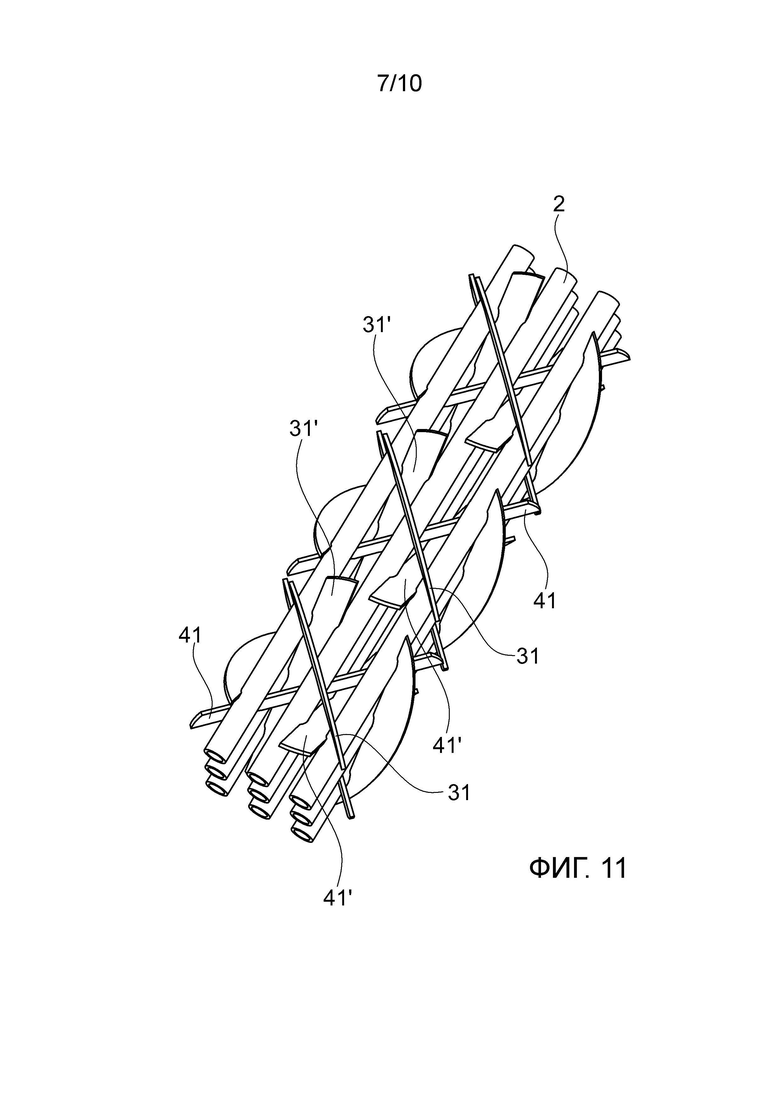

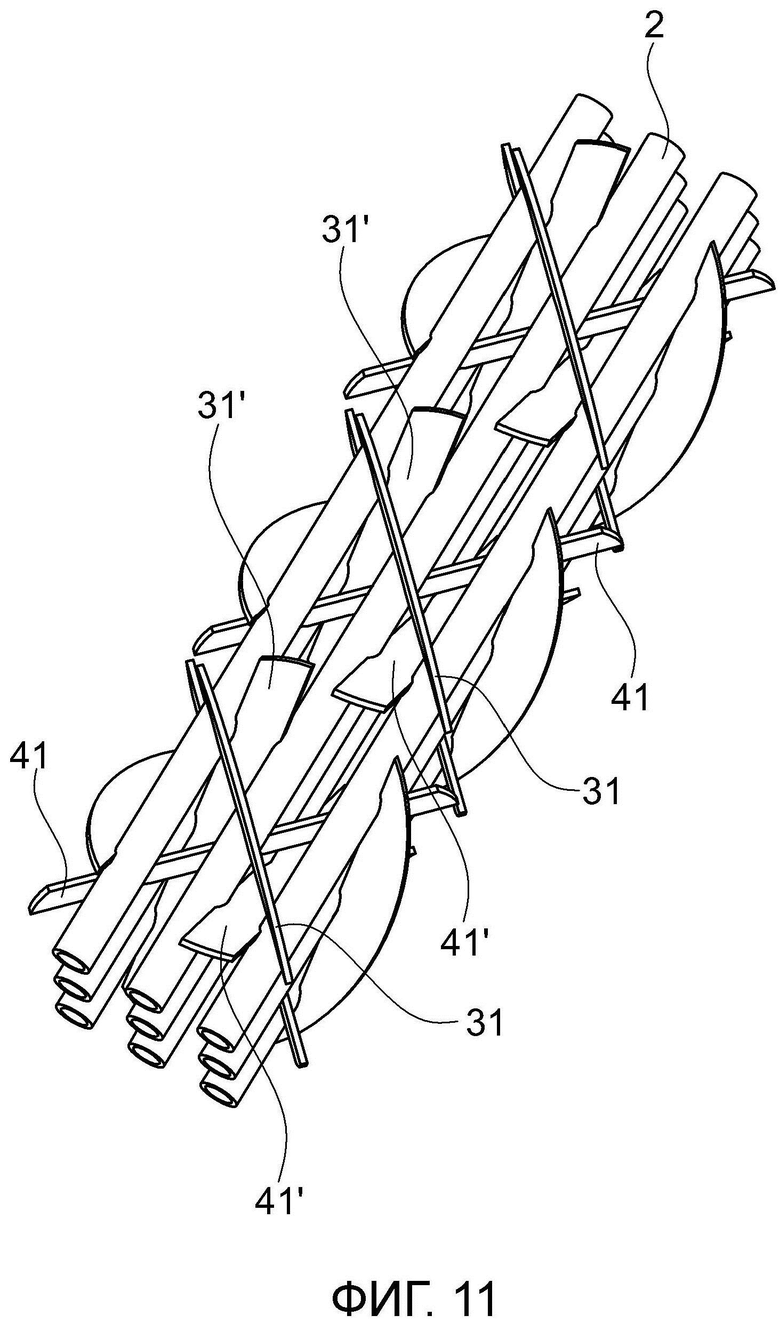

Фиг. 11 представляет собой вид в перспективе другого варианта осуществления соответствующего изобретению устройства, в котором перемычки вплетены друг в друга в форме повернутого на 90° креста согласно фиг. 8.

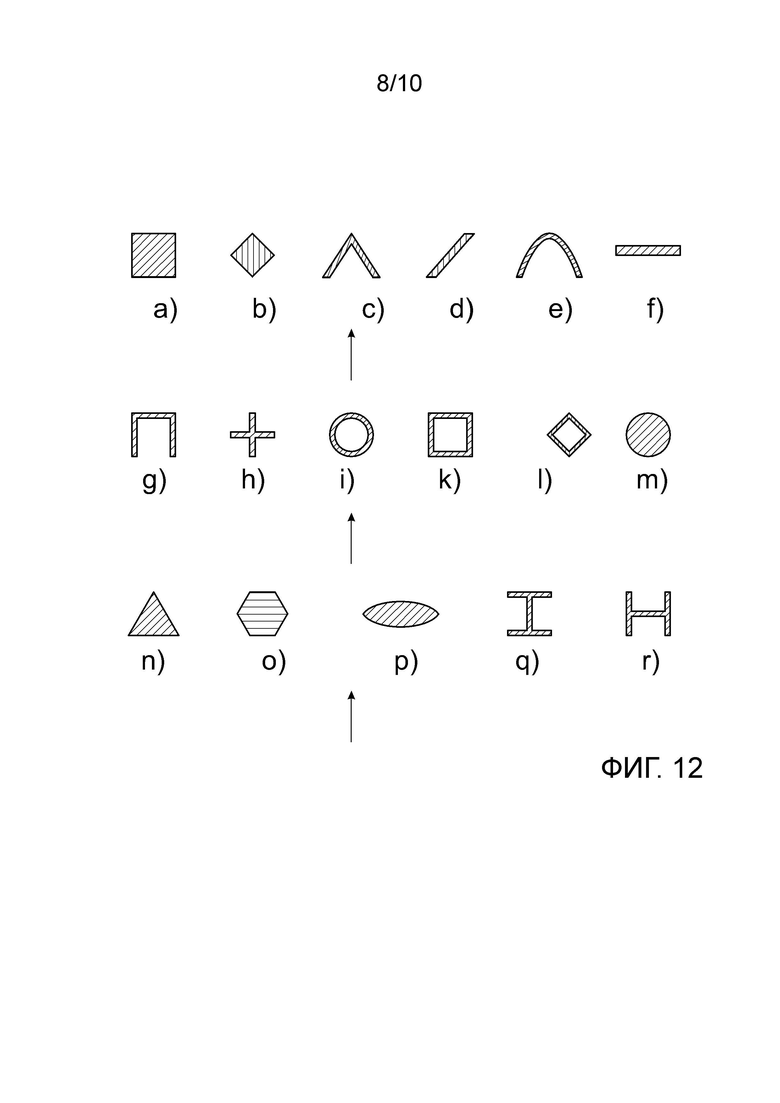

Фиг. 12 представляет собой изображение других возможных форм поперечного сечения для перемычек и удлиненных элементов или труб. Этот набор не является исчерпывающим.

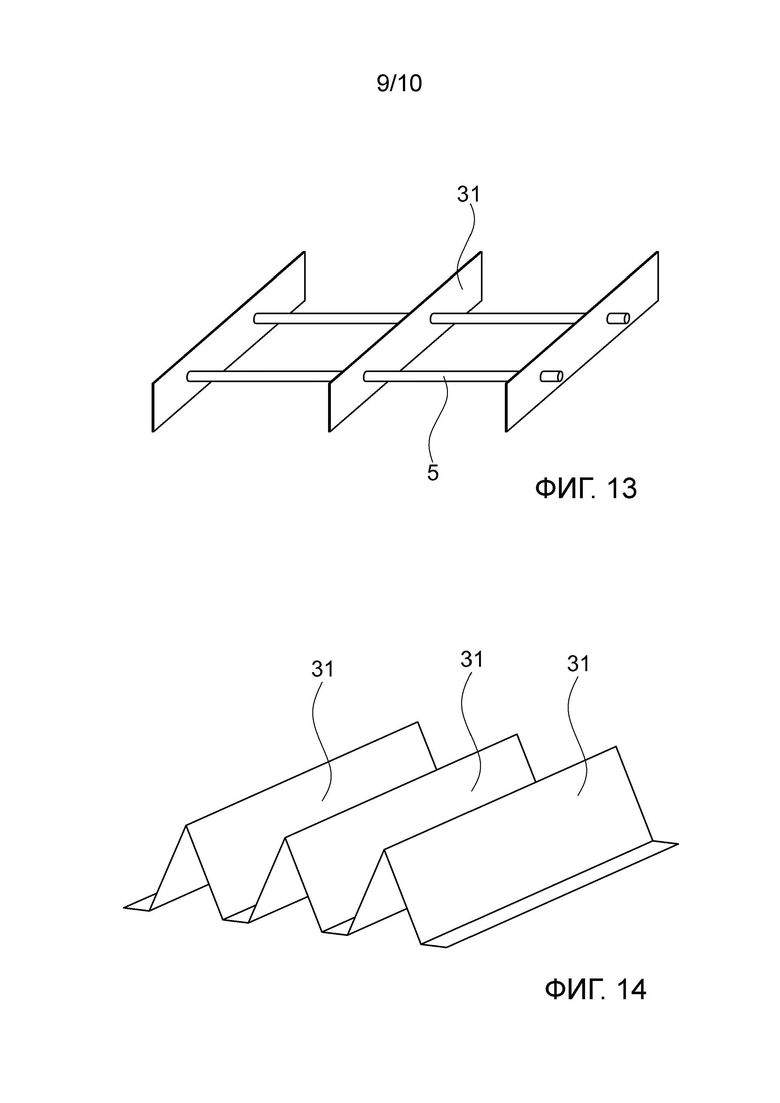

Фиг. 13 представляет собой вид в перспективе одного из возможных вариантов соединения перемычек в слое перемычек в виде решетки при помощи стержней.

Фиг. 14 представляет собой вид в перспективе одного из возможных вариантов слоя перемычек из изогнутых перемычек, которые образуют слой перемычек в виде гофрированный листа.

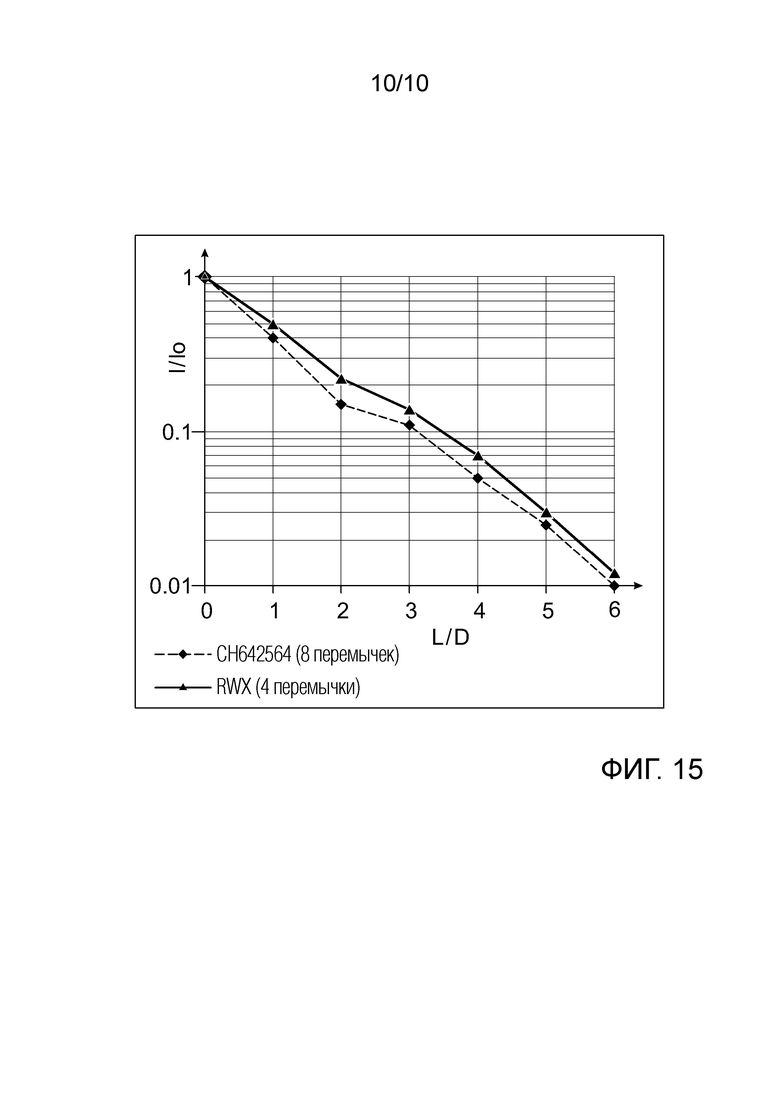

Фиг. 15 представляет собой график, на котором представлены результаты испытания одной из соответствующих изобретению структур согласно фиг. 9 (RWX) в сравнении со статической мешалкой согласно СН 642564 с 8 перемычками в проекции поперечного сечения.

ПРИМЕРЫ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Согласно изобретению, устройство состоит предпочтительно из круглого в сечении корпуса 1 с внутренним диаметром D и встроенного пучка труб, состоящего из труб 2, параллельных продольной оси и основному направлению потока, с наружным диаметром d. Вместо труб могут быть использованы другие удлиненные элементы. Пучок труб предпочтительно характеризуется квадратным шагом t. Между трубами расположены перемычки (31, 41) или слои перемычек, наклоненные под углом α, предпочтительно, α=30-60°, особенно предпочтительно, α=45° относительно продольной оси. Угол наклона скрещивающихся перемычек (31, 41) предпочтительно имеет противоположный знак и следующие друг за другом в осевом направлении перемычки одного слоя перемычек между трубами предпочтительно параллельны друг другу и предпочтительно отстоят на одинаковое расстояние m. Между скрещивающимися перемычками находится предпочтительно труба или ряд труб, однако также возможно, чтобы угол наклона перемычки на обеих сторонах трубы или ряда труб имел один и тот же знак, и чтобы чередование знака происходило через несколько соседних перемычек или слоев перемычек. Перемычки слоев перемычек в поперечном направлении лежат предпочтительно друг за другом в параллельных скрещивающихся плоскостях А, В с углом наклона α к продольной оси. Все перемычки предпочтительно имеют одинаковый угол наклона α. Однако также возможно, чтобы перемычки или слои перемычек были произвольно смещены по оси друг относительно друга, и/или чтобы перпендикулярное смещение m перемычек или угол наклона в пределах слоя перемычек или от одного слоя перемычек к другому были различны. В таком случае перемычки в поперечном направлении не лежат в общих плоскостях друг за другом. Перемычки имеют ширину b, и эта ширина меньше шага t труб или, самое большее, равна ему. Перемычки расположены так, что их ширина b предпочтительно перпендикулярна трубам. Однако, также возможно, чтобы перемычки были установлены с наклоном к трубам по ширине. Перемычки могут, но не должны доходить до стенки корпуса или могут касаться ее лишь местами. Текучая среда (I) или продукт протекает в корпусе или межтрубном пространстве пучка труб, обтекая трубы или удлиненные элементы, а по трубам может, но не обязательно, протекать, в прямотоке или противотоке, теплоноситель (II). Соответственно, некоторое количество nа следующих друг за другом в осевом направлении перемычек образуют слой перемычек, а все слои перемычек в поперечном сечении в пределах длины L образуют смесительный элемент. Слои перемычек следующих друг за другом смесительных элементов установлены между трубами с поворотом на 90°. Длина L составляет предпочтительно от 0,5 до 4D. Смесительный элемент, срезанный вдоль длины, состоит из перемычек полной длины (31, 41) и срезанных перемычек (31а, 41b). Для уменьшения потерь давления ширина b перемычек предпочтительно меньше, чем шаг t труб, в частности, монтаж перемычек упрощается, если максимальная ширина составляет b=t-d (фиг. 2 и фиг. 3). Более широкие перемычки снабжены вырезами (фиг. 4) для труб и также без труда могут быть смонтированы на существующем пучке труб, если при сборке их вводят немного с наклоном. Более широкие перемычки отличаются увеличенной линией контакта с трубами. С точки зрения жесткости структуры и теплопередачи благоприятно, что трубы были соединены с перемычками. Разумеется, все перемычки в устройстве не должны иметь одинаковую ширину и форму. На фиг. 9 показан вид в перспективе одного из вариантов осуществления соответствующего изобретению устройства без корпуса с пучком из 9 труб и смесительными элементами длиной L=D с 4 перемычками в поперечном сечении. В этом варианте осуществления перемычки немного шире, чем свободное пространство между рядами труб, и имеют максимальную ширину b>(t-d). Перемычки не должны быть обязательно срезаны по длине L, напротив, перемычки слоев перемычек могут вдаваться в следующий элемент, поскольку последующие перемычки, повернутые на 90°, этому не препятствуют, или смесительные элементы могут быть установлены с отступом, как показано на фиг. 10. Собственно, многочисленность поворотов направления перемычек на 90° желательна с точки зрения перемешивания в поперечном направлении и теплопередачи к трубе. Однако при небольшой длине L транспорт через все поперечное сечение недостаточен, и такая конструкция становится слишком затратной. С другой стороны, при слишком малом числе поворотов на 90° ослабляется перемешивание в поперечном направлении.

Неожиданно оказалось, что в соответствующем изобретению устройстве возможна еще одна, до сих пор неизвестная конфигурация перемычек, показанная на фиг. 8 и 11. Перемычки (31, 41) и повернутые на 90° перемычки (31', 41'), сплетенные друг с другом, установлены в одном элементе между трубами 2. Таким образом создается элемент, обеспечивающий перемешивание одновременно в двух поперечных направлениях. Все следующие друг за другом элементы выполнены одинаково. Элементы могут быть установлены с отступом или насколько можно вложенными один в другой. Типичный поворот отдельных элементов на 90° уже не нужен, возникает унифицированная структура.

Предпочтительно, все смесительные элементы соответствующего изобретению устройства выполнены одинаковыми и установлены с одинаковым отступом. Для особых случаев, например, для локального дисперсионного смешивания или для локального увеличения теплопередачи или массообмена, все-таки может потребоваться, чтобы расстояние m между перемычками по оси, ширина b перемычки или длина L смесительного элемента или групп смесительных элементов в устройстве были меньше. Для достижения большей устойчивости перемычки на всех или только на некоторых местах пересечения соединяют с трубами путем сварки, пайки или склеивания. Однако, перемычки не обязательно должны быть соединены с трубами, если это не продиктовано практическими соображениями, и группы перемычек или слои перемычек могут быть соединены друг с другом при помощи проставок или дополнительных опор 5. Наконец, перемычки одного слоя также могут быть соединены посредством металлического листа и наклонены. В этом случае слои перемычек принимают форму гофрированного листа. На фиг. 2 в качестве примера показаны прямые перемычки шириной b=t, а на фиг. 4 показан другой вариант осуществления перемычек, которые шире и снабжены вырезом для труб. Ширина перемычки может изменяться вдоль ее длины, и боковые границы могут быть криволинейными, как показано для примера на фиг. 3. При этом максимальная ширина b=t. На фиг. 2-8 различные углы наклона скрещивающихся перемычек показаны как разное направление штриховки. Для упрощения описания далее говорится о «трубе» или «пучках труб», по которым предпочтительно протекает среда, предназначенная для подвода или отвода тепла, при этом, в зависимости от потребностей, в этом качестве также могут выступать другие удлиненные элементы без теплоносителя, такие как стержни, профиль, нагревательные стержни, стержнеобразные средства освещения или трубы с полупроницаемыми или пористыми стенками. Более того, применимость изобретения не ограничивается металлическими материалами. Перемычки предпочтительно являются плоскими, пластинчатыми, выполнены из листового металла или U- или V-образного профиля или труб или полого профиля или стержней. Наконец, наружная поверхность перемычек также может быть структурированной. На фиг. 12 показан набор возможных конфигураций профиля, которые могут быть применены как для перемычек, так и для удлиненных элементов.

Возможные способы изготовления

Изготовление соответствующего изобретению устройства для извлекаемого пучка труб очень просто. Перемычки или группы перемычек могут быть вставлены в готовый пучок труб. Это особенно верно для случая, когда ширина перемычки всегда меньше, чем t-d, и перемычки соединены с трубами только в доступных снаружи местах. Однако и более широкие перемычки до b=t могут быть по отдельности без труда вставлены между трубами готового пучка труб путем соответствующего наклона при монтаже. Только когда перемычки также должны быть соединены с трубами в недоступных снаружи местах, введение перемычек необходимо выполнять во время сборки пучка труб. Предпочтительно, перемычки устанавливают в U-образном пучке, так как устройство при этом является извлекаемым, и не возникает термического напряжения. В этом случае на главной оси поперечного сечения корпуса труб нет. Недостатком этой конфигурации является то, что невозможен настоящий противоток теплоносителя.

При создании теплообменников с жесткими трубными решетками и направляющими листами обычно сначала в кожухе устанавливают направляющие листы, а затем вводят трубы. Этот способ изготовления также может быть применен для устройств, соответствующих изобретению. При этом перемычки соединяют только с некоторым числом удлиненных элементов, чтобы получить устойчивую структуру, которую затем, как обычные направляющие листы, встраивают в кожух устройства. В заключение через трубные решетки и Х-структуру вводят стальные трубы на предусмотренные для них места. В этом случае трубы, за исключением опорных элементов, не соединены с перемычками. Помимо упомянутых способов изготовления, также возможно целиком изготавливать внутренние элементы и трубы или удлиненные элементы на 3D-принтере в виде монолитной детали, если размеры и материал это позволяют. В другом варианте изготовления внутренние элементы изготавливают на 3D-принтере из легкоплавкого материала и покрывают, по большей части, керамической массой. Затем материал внутри затвердевшей формы расплавляют, получая литейную форму, которую заливают жидким металлом (точное литье) или отверждаемой смолой.

Другие примеры осуществления изобретения

Количество и размер параллельных продольной оси труб зависит от требуемого отношения поверхности теплообмена к объему устройства или от требуемой удельной теплопередающей способности ( /VΔT)=(kA/V) или же, если нужно передавать небольшое количество тепла, от условий обеспечения опоры и устойчивости перемычек и структуры в целом. В соответствующих изобретению реакторах удельная поверхность теплообмена (А/V) составляет >50 м2/м3 и может достигать 400 м2/м3. Удельная теплопередающая способность соответствующих изобретению реакторов в случае высоковязких продуктов может достигать более 100 кВт/м3K. Например, если удельная теплопередающая способность реактора недостаточно большая, при сильно экзотермических реакциях полимеризации возникают перегретые участки и неуправляемые реакции. Поэтому такими реакциями можно управлять только в реакторах с небольшим диаметром. Соответствующие изобретению реакторы в отношении теплопередающей способности, характеристик перемешивания и распределения времени пребывания соответствуют реакторам с Х-смесительными элементами и трубами диаметром от 10 мм (А/V=400 м2/м3) до 80 мм (А/V=50 м2/м3). В отличие от этих реакторов, в реакторах, соответствующих изобретению, удельная поверхность теплообмена и удельная теплопередающая способность могут быть выбраны в значительной мере независимо от объема реактора или аппарата. Благодаря этому особенно упрощается масштабирование. Например, реакции полимеризации являются сильно экзотермическими, а их продукты - высоковязкими. Чтобы надежно проводить их в узком диапазоне молекулярного веса, необходим такой реактор, как устройство, соответствующие изобретению. Благодаря очень высокой удельной теплопередающей способности и узкому диапазону времени пребывания, реакции полимеризации могут быть проведены практически в изотермических условиях при небольших перепадах температур. Поскольку реакция и теплопередача в корпусе происходит при постоянном перемешивании, нарушение распределения может быть исключено. Результаты пилотных экспериментов с небольшими трубчатыми реакторами, снабженными Х-смесительными элементами, в соответствующем изобретению устройстве со сравнимыми характеристиками в отношении смешивания и времени пребывания легко масштабируются для промышленного применения.

/VΔT)=(kA/V) или же, если нужно передавать небольшое количество тепла, от условий обеспечения опоры и устойчивости перемычек и структуры в целом. В соответствующих изобретению реакторах удельная поверхность теплообмена (А/V) составляет >50 м2/м3 и может достигать 400 м2/м3. Удельная теплопередающая способность соответствующих изобретению реакторов в случае высоковязких продуктов может достигать более 100 кВт/м3K. Например, если удельная теплопередающая способность реактора недостаточно большая, при сильно экзотермических реакциях полимеризации возникают перегретые участки и неуправляемые реакции. Поэтому такими реакциями можно управлять только в реакторах с небольшим диаметром. Соответствующие изобретению реакторы в отношении теплопередающей способности, характеристик перемешивания и распределения времени пребывания соответствуют реакторам с Х-смесительными элементами и трубами диаметром от 10 мм (А/V=400 м2/м3) до 80 мм (А/V=50 м2/м3). В отличие от этих реакторов, в реакторах, соответствующих изобретению, удельная поверхность теплообмена и удельная теплопередающая способность могут быть выбраны в значительной мере независимо от объема реактора или аппарата. Благодаря этому особенно упрощается масштабирование. Например, реакции полимеризации являются сильно экзотермическими, а их продукты - высоковязкими. Чтобы надежно проводить их в узком диапазоне молекулярного веса, необходим такой реактор, как устройство, соответствующие изобретению. Благодаря очень высокой удельной теплопередающей способности и узкому диапазону времени пребывания, реакции полимеризации могут быть проведены практически в изотермических условиях при небольших перепадах температур. Поскольку реакция и теплопередача в корпусе происходит при постоянном перемешивании, нарушение распределения может быть исключено. Результаты пилотных экспериментов с небольшими трубчатыми реакторами, снабженными Х-смесительными элементами, в соответствующем изобретению устройстве со сравнимыми характеристиками в отношении смешивания и времени пребывания легко масштабируются для промышленного применения.

Шаг труб устанавливают, предпочтительно, одинаковым на всем поперечном сечении. При квадратом шаге труб особенно упрощается монтаж, поскольку составные части всех смесительных элементов одинаковы. Также возможно, чтобы шаг в обоих поперечных направлениях и ширина перемычек повернутых на 90° групп были разными или частично отклонялись. Однако, также возможно, чтобы шаг в разных местах был разным, или были пропущены отдельные трубы или группы труб, или вместо труб для теплообмена, полностью или частично, на их месте были расположены трубы или удлиненные элементы с другими свойствами, например, осветительные элементы или элементы с полупроницаемыми или пористыми стенками или просто трубы или стержни без теплоносителя или другие удлиненные профили для усиления конструкции, если это позволяет требуемая теплопередающая способность. Число перемычек nb в проекции на плоскость поперечного сечения соответствует nb=rm+1, при этом rm означает число труб в ряду труб на оси или у оси поперечного сечения. В отличие от известных Х-мешалок, число перемычек с увеличением числа труб и/или диаметра корпуса увеличивается. Неожиданно оказалось, что число перемычек в поперечном направлении лишь незначительно влияет на потери давления. Качество перемешивания также хорошее, если число перемычек составляет, по меньшей мере, nb=4 и едва ли превышает nb=8. На фиг. 5 представлен вид в направлении потока одного из вариантов осуществления соответствующего изобретению устройства с 32 трубами и 7 перемычками в поперечном сечении.

Во многих вариантах практического применения соответствующие изобретению устройства обеспечивают только статическое перемешивание и диспергирование текучей среды без одновременного подвода или отвода тепла или поддерживают постоянную температуру продукта. В таких случаях места труб частично могут быть свободны, и/или трубы полностью или частично могут быть заменены на профили для усиления конструкции. Таким образом получают мешалку, чрезвычайно устойчивую к воздействию потока, например, применяемую в процессе экструзии или литья под давлением вязких расплавов полимеров.

На фиг. 6 представлен вариант устройства, показанного на фиг. 5, в котором заняты не все возможные места для труб, и где некоторые трубы заменены на стержни или профиль. На фиг. 12 представлен набор возможных форм удлиненных элементов. Этот набор не является исчерпывающим. Удлиненные элементы также могут быть установлены как вдоль оси вместо труб 2, так и наклонно в качестве альтернативных форм перемычек (31, 41). Следующие друг за другом вдоль оси перемычки 31 при помощи вспомогательных элементов 5 могут быть соединены в слой перемычек и вставлены между трубами, как показано на фиг. 13. Для соединения также могут быть применены изогнутые металлические листы, и слои перемычек тогда имеют гофрированную структуру, как показано на фиг. 14.

Наклоненные относительно оси корпуса скрещивающиеся перемычки или профили обеспечивают интенсивное перемешивание в поперечном направлении и поперечное течение и способствуют улучшению тепло- и массообмена с трубой. Перпендикулярное смещение m в направлении потока следующих друг за другом перемычек является определяющим критерием потерь давления для соответствующей изобретению структуры пучка труб, так как через него можно оказывать существенное влияние на смачиваемые поверхности внутренних элементов реактора. Поэтому, когда требуется только хорошее перемешивание в поперечном направлении без теплообмена или при небольшом теплообмене, расстояние m устанавливают насколько можно большим, предпочтительно, от 0,2 до 0,4D. Ожидается, что для теплообмена с трубой полезно частое скрещивание труб с перемычками и частый поворот направления перемычек. Было обнаружено, что при ламинарном течении коэффициент теплопередачи или массообмен с трубой резко возрастает, если отношение m/d составляет <4. Однако, при небольшом m также увеличиваются потери давления в устройстве. Таким образом оптимальное расстояние m или оптимальный диаметр d внутренних труб и оптимальный шаг t труб зависят от требований конкретного варианта применения.

Результаты экспериментов

Были проведены эксперименты по перемешиванию отверждаемой полиэфирной смолы с использованием соответствующего изобретению устройства с пучком из 9 труб и соответственно 4 скрещивающимися перемычками относительно проекции поперечного сечения в направлении потока, как показано на фиг. 9. Длина L элемента до поворота на 90° составляла 1D, а максимальная ширина b перемычки составляла 60% шага t труб. Полученный результат был сравним с показателями Х-мешалки известного уровня техники согласно СН 642 564 с 8 перемычками относительно проекции поперечного сечение в направлении потока и таким же смещением m перемычек вдоль оси, такой же длиной элемента и таким же углом наклона перемычки. Отвержденные в мешалке бруски нарезали соответственно длиной D, измеряли максимальную толщину I слоя как массу смешиваемого материала и сравнивали с исходной толщиной Iо. Это очень простой и эффективный способ измерения параметров процесса смешивания и смешиваемого материала в статических мешалках с ламинарным течением, особенно на начальном этапе смешивания. Результаты экспериментов по перемешиванию приведены на фиг. 15. Неожиданно оказалось, что в соответствующем изобретению устройстве только с 4 перемычками достигается почти такая же максимальная толщина слоя (перемешиваемого материала), как и в статической мешалке известного уровня техники с 8 перемычками. Смачиваемая поверхность перемычки соответствующего изобретению устройства составляет только около 60% по сравнению с устройством известного уровня техники. Поэтому можно ожидать, что потери давления при ламинарном течении уменьшатся в аналогичном соотношении, поскольку расположенные в осевом направлении трубы едва ли вносят вклад в потери давления. Эксперимент показал, что соответствующее изобретению устройство обеспечивает отличное качество перемешивания при небольших потерях давления, даже когда ширина перемычек значительно меньше шага труб, или даже когда между трубами установлены перемычки без вырезов (максимальная ширина перемычки b=t-d).

Для подтверждения ожидаемого узкого распределения времени пребывания в соответствующем изобретению устройств были проведены расчеты методами вычислительной гидродинамики с целью моделирования распределения времени пребывания в описанном выше устройстве и сравнения с известной Х-мешалкой. Расчетами подтверждено, что характеристики времени пребывания в соответствующем изобретению устройстве, как и ожидалось, сравнимы с характеристиками известных Х-структур. Таким образом, с использованием соответствующего изобретению устройства статические реакции могут быть проведены с исключительно большой теплопередающей способностью, хорошим перемешиванием и почти идеальным поршневым течением.

Область применения

Применение соответствующего изобретению устройства не ограничивается только диапазоном ламинарного течения. Известно, что Х-структура очень хорошо подходит для диспергирования жидкостей или газов при турбулентном течении в средах с низкой вязкостью. Таким образом, данное устройство также предлагается для проведения реакций в низковязких средах с большим тепловым эффектом или же в качестве биореактора. Когда трубы заменены на стержнеобразные осветительные устройства или световоды, устройство пригодно также для проведения фотосинтеза. В случае вертикального исполнения корпус может быть без труда заполнен носителем катализатора с целью проведения гетерогенных каталитических реакций с большим тепловым эффектом в неподвижном слое или псевдоожиженном слое.

Соответствующее изобретению устройство, предпочтительно, применяют в качестве мешалки-теплообменника с сильным перемешиванием в поперечном направлении и слабым обратным смешиванием

- вообще, в качестве теплообменника с ламинарным течением,

- для нагревания или охлаждения растворов или расплавов полимеров,

- в качестве нагревателя продукта с частичной дегазацией перед камерой дегазации,

- для охлаждения вязких продуктов,

- для нагревания чувствительных или реакционноспособных вязких продуктов,

- в качестве реакторов, в частности, реактора полимеризации,

- в качестве газожидкостного реактора,

- в качестве биореактора с фотосинтезом,

- в качестве реактора для гетерогенного катализа в неподвижном или псевдоожиженном слое.

А также без теплоносителя в качестве статической мешалки с устойчивой структурой и небольшими потерями давления, предпочтительно, с вязкими продуктами. Статическая мешалка для расплавов полимеров должна выдерживать большие гидродинамические усилия, а также поддерживать заданную постоянную рабочую температуру. Для этого мешалку снабжают обогреваемой двойной рубашкой. Смесительные элементы зачастую опираются на стенку корпуса для обеспечения устойчивости к воздействию потока. В таком случае смесительные элементы уже нельзя демонтировать, а также невозможны требуемые согласно техническим правилам для резервуаров высокого давления испытания сварного шва. Соответствующее изобретению устройство являет собой Х-мешалку для указанных и подобных им вариантов применения, которая легко нагревается, очень устойчива и может быть демонтирована. Очень дорогостоящая двойная рубашка не требуется, ее роль выполняют U-образные змеевики, по которым протекает теплоноситель. В случае необходимости усиление конструкции обеспечивается за счет дополнительных удлиненных профилей на месте труб. Соответствующая изобретению мешалка также может быть быстро нагрета до рабочей температуры, поскольку это не сопряжено с риском появления напряжений в корпусе, как в случае двойной рубашки.

Изобретение относится к области теплотехники и может быть использовано в устройствах для подвода и отвода тепла, проведения реакций и смешивания и диспергирования текучих сред. В корпусе (1) с внутренним диаметром (D) для среды (I), имеющем внутренние элементы, состоящие из пучка труб (2) с наружным диаметром (d) или других удлиненных элементов, ориентированных, предпочтительно, параллельно продольной оси корпуса, между трубами крестообразно установлены элементы перемычек или слоев перемычек (31, 41), при этом перемычки наклонены относительно продольной оси корпуса и не соприкасаются. Перемычки установлены между трубами с поворотом на 90° через некоторое число следующих друг за другом вдоль оси перемычек или некоторое расстояние (L). По трубам в прямотоке или противотоке может протекать теплоноситель (II), благодаря чему создается теплообменник или реактор с очень большой теплопередающей способностью и практически поршневым течением. 2 н. и 22 з.п. ф-лы, 15 ил.

1. Устройство для подвода и отвода тепла, проведения реакций и смешивания и диспергирования текучих сред в корпусе (1) с внутренним диаметром D, вдоль продольной оси которого установлено основное направление жидкого, газообразного или многофазного потока (I), имеющее внутренние элементы, отличающееся тем, что внутренние элементы состоят из пучка труб (2) с наружным диаметром d или других удлиненных элементов, и между трубами или другими удлиненными элементами встроена по меньшей мере одна перемычка первой конфигурации (31), и эта по меньшей мере одна перемычка наклонена относительно продольной оси корпуса на угол  =30-60° и установленной крестообразно относительно нее по меньшей мере второй перемычки второй конфигурации (41), и причем перемычки имеют ширину b, и эта ширина меньше или, самое большее, равна шагу t пучка труб, и перемычки не соприкасаются.

=30-60° и установленной крестообразно относительно нее по меньшей мере второй перемычки второй конфигурации (41), и причем перемычки имеют ширину b, и эта ширина меньше или, самое большее, равна шагу t пучка труб, и перемычки не соприкасаются.

2. Устройство по п. 1, отличающееся тем, что по меньшей мере одна перемычка первой конфигурации (31) является пластинчатой и по меньшей мере вторая перемычка второй конфигурации (41) является пластинчатой.

3. Устройство по п. 1 или 2, отличающееся тем, что следующие друг за другом в осевом направлении перемычки образуют между трубами или другими удлиненными элементами слой перемычек, и перемычки одного слоя предпочтительно параллельны и расположены на расстоянии m, и что слои перемычек встроены между трубами с поворотом на 90° (31', 41') через некоторое число перемычек или некоторое расстояние L.

4. Устройство по одному из предшествующих пунктов, отличающееся тем, что первый слой (31) перемычек прилегает ко второму крестообразно встроенному слою (41) перемычек и что между ними расположена труба или ряд труб, и перемычки не соприкасаются.

5. Устройство по одному из предшествующих пунктов, отличающееся тем, что между соседними перемычками перпендикулярно основному направлению потока имеются интервалы и что максимальная ширина b перемычки предпочтительно меньше 85%, в частности меньше 65%, шага t труб.

6. Устройство по одному из предшествующих пунктов, отличающееся тем, что между трубами пучка труб установлены перемычки без вырезов, имеющие максимальную ширину b=t-d.

7. Устройство по одному из предшествующих пунктов, отличающееся тем, что перемычки в поперечном направлении ориентированы так, что перемычки лежат соответственно в скрещивающихся плоскостях А, В.

8. Устройство по одному из предшествующих пунктов, отличающееся тем, что осевое смещение m перемычек по меньшей мере в одном слое перемычек составляет от 0,2 до 0,4D.

9. Устройство по одному из предшествующих пунктов, отличающееся тем, что осевое смещение m перемычек по меньшей мере в одном слое перемычек составляет <4d.

10. Устройство по одному из предшествующих пунктов, отличающееся тем, что группы слоев перемычек образуют смесительные элементы осевой длины L, и что слои перемычек следующих друг за другом смесительных элементов установлены между трубами с поворотом на 90°, и что длина L смесительных элементов составляет предпочтительно от 0,5 до 4D.

11. Устройство по одному из предшествующих пунктов, отличающееся тем, что скрещивающиеся перемычки (31, 41) первой группы и скрещивающиеся перемычки (31', 41') второй, повернутой на 90°, группы сплетены друг с другом и образуют смесительный элемент, обеспечивающий перемешивание в двух поперечных направлениях.

12. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере часть удлиненных элементов представляет собой трубы с устройством впуска и выпуска для жидкого, газообразного или парообразного теплоносителя (II), который протекает в прямотоке или противотоке относительно потока (I) продукта, протекающего снаружи труб.

13. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере часть удлиненных элементов представляет собой электрические нагревательные стержни или электрические нагревательные змеевики.

14. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере часть удлиненных элементов имеет пористые или полупроницаемые стенки для осуществления массообмена.

15. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере часть удлиненных элементов жестко соединена с перемычками или образует с перемычками единое целое.

16. Устройство по одному из предшествующих пунктов, отличающееся тем, что перемычки по меньшей мере одного слоя перемычек наклонены относительно друг друга, соединены друг с другом при помощи вспомогательных элементов или металлического листа и образуют слой перемычек в виде гофрированный листа.

17. Устройство по одному из предшествующих пунктов, отличающееся тем, что группы слоев перемычек соединены друг с другом вдоль или поперек при помощи вспомогательных элементов.

18. Устройство по одному из предшествующих пунктов, отличающееся тем, что отношение наружной поверхности пучка труб к свободному пространству устройства или реактора составляет по меньшей мере 50 м2/м3.

19. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере часть труб или удлиненных элементов представляет собой осветительные элементы, или элементы с полупроницаемыми или пористыми стенками, или трубы, или стержни без теплоносителя, или другие удлиненные профили для усиления структуры на соответствующих местах пучка труб.

20. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере часть мест, предусмотренных для труб пучка труб, не занята.

21. Устройство по одному из предшествующих пунктов, отличающееся тем, что внутренние элементы состоят из пучка труб (2) с наружным диаметром d или других удлиненных элементов, ориентированных параллельно продольной оси корпуса, и имеют квадратный шаг t.

22. Устройство по одному из предшествующих пунктов, отличающееся тем, что по меньшей мере одна вторая перемычка второй конфигурации (41) имеет такой же угол наклона, но с противоположным знаком, что и по меньшей мере одна перемычка первой конфигурации (31).

23. Способ осуществления гетерогенных каталитических реакций или массообмена в текучей среде в устройстве по одному из предшествующих пунктов, отличающийся тем, что пространство (I) продукта вокруг труб пучка труб заполнено неподвижным или псевдоожиженным слоем носителя катализатора или ионообменной смолы.

24. Способ по п. 23, отличающийся тем, что текучая среда представляет собой высоковязкий раствор или расплав в одно- или многофазном агрегатном состоянии, и отношение наружной поверхности пучка труб к свободному пространству устройства или реактора составляет по меньшей мере 50 м2/м3.

| ТЕПЛООБМЕННИК | 2004 |

|

RU2319917C2 |

| EP 3081285 A1, 19.10.2016 | |||

| CN 107883803 B, 15.10.2019 | |||

| CN 102748965 A, 24.10.2012 | |||

| US 6595679 B2, 22.07.2003 | |||

| WO 2008141472 A1, 27.11.2008 | |||

| Способ измерения положения объекта и устройство для его осуществления | 1982 |

|

SU1067352A1 |

| Способ лазерной имитации стрельбы при обучении стрельбе | 2024 |

|

RU2839564C1 |

Авторы

Даты

2024-09-23—Публикация

2021-08-11—Подача