Область техники

[1] Настоящее изобретение относится к стальным компонентам или трубам с покрытиями в области нефти и газа, энергетики или хранения, для такого применения как эксплуатация скважин или транспортировка углеводородов, транспортировка или хранение водорода, геотермальная энергетика или улавливание диоксида углерода.

Технологические предпосылки создания изобретения

[2] В данном документе термин «компонент» означает любой элемент, приспособление или трубу, используемые для бурения или эксплуатации скважины, содержащие по меньшей мере одно соединение или соединитель, или же резьбовой конец, и предназначенные для сборки посредством резьбы с другим компонентом с целью составления резьбового соединения с этим другим компонентом. Компонент может представлять собой, например, трубу или трубный резьбовой элемент относительно большой длины (в частности длиной около десяти метров), например трубу, или же трубную муфту, длиной несколько десятков сантиметров, или же приспособление из этих трубных элементов (устройство подвески, или «трубную подвеску», деталь для замены секции, или «переводник», предохранительный клапан, соединитель для буровой штанги или «бурильный замок», «переходную муфту» и т.п.).

[3] Трубные резьбовые трубные компоненты, или элементы, снабжены резьбовыми концами. Эти резьбовые концы являются дополняющими, что обеспечивает возможность соединения друг с другом двух, охватываемого («ниппель») и охватывающего («муфта»), трубных резьбовых элементов. Таким образом, имеется охватываемый резьбовой конец и охватывающий резьбовой конец. Резьбовые концы, называемые резьбовыми концами «премиального класса» или «полупремиального класса», обычно содержат по меньшей мере одну упорную поверхность. Первый упор может быть образован двумя поверхностями двух резьбовых концов, ориентированными по существу радиально, выполненными с возможностью нахождения в контакте друг с другом после свинчивания резьбовых концов друг с другом или при сжимающих напряжениях. Упоры обычно характеризуются отрицательными углами относительно главной оси соединений. На соединениях, содержащих по меньшей мере две резьбовые ступени, также известны промежуточные упоры. Резьбовая часть, упорная поверхность, а также уплотняющая поверхность могут образовывать узел, называемый резьбовым концом. Может иметься резьбовой конец с резьбой, ориентированной в направлении вовне от трубы, то есть охватываемый резьбовой конец, и резьбовой конец с резьбой, ориентированной в направлении внутрь трубы, то есть охватывающий резьбовой конец. Трубные резьбовые элементы, относящиеся к типу обсадной трубы и трубы для заканчивания, изготавливают из стали, и они могут быть изготовлены, без ограничений, в соответствии с техническими условиями стандартов API 5CT или 5CRA для стандартных обсадных колонн и насосно-компрессорных труб. Например, сталь может относиться к одной из марок L80, P110 или Q125.

[4] В условиях применения этих трубных резьбовых элементов генерируются нагрузки разных типов. Указанные нагрузки были частично снижены, среди прочего, путем применения пленок или смазок на таких чувствительных частях этих компонентов, как резьбовые зоны, зоны упора или же уплотняющие поверхности типа металл/металл. Вынужденные напряжения в частности включают напряжения, вызываемые техническим обслуживанием при хранении, что требует применения смазки для хранения (отличающейся от дополнительных смазок, применяемых перед вводом в эксплуатацию). Однако существуют и другие решения, состоящие в применении органических покрытий. Так, технологические операции свинчивания обычно осуществляют под высокой осевой нагрузкой, например, вследствие веса трубы длиной несколько метров, подлежащей соединению посредством резьбового конца, возможно, усугубляемой небольшим несовпадением осей резьбовых элементов, подлежащих соединению. Это приводит к рискам образования задиров в резьбовых зонах и/или на уплотняющих поверхностях типа металл/металл. Поэтому резьбовые зоны, а также уплотняющие поверхности типа металл/металл обычно покрывают смазочными материалами.

[5] Дополнительно, трубные резьбовые элементы часто хранят, а затем используют в агрессивных средах. Это имеет место, например, при бурении в море в присутствии солевого тумана или при бурении на суше в присутствии песка, пыли и/или других загрязнителей. Поэтому на поверхностях, которые подвергаются нагрузке в ходе свинчивания, что имеет место в резьбовых зонах, или же в зонах, находящихся в прижимном контакте, но также и в случае уплотняющих поверхностей типа металл/металл опорной поверхности и упоров, необходимо использовать противокоррозионные покрытия разных типов.

[6] Однако, с учетом стандартов охраны окружающей среды, оказывается, что применение смазок согласно стандарту API RP 5A3 (Американский институт нефти) не является долговременным решением, поскольку такие смазки вынужденно выдавливаются из трубных компонентов и выделяются в окружающую среду или скважину, что приводит к образованию пробок, которые требуют особых технологических очистных операций.

[7] Альтернативой смазке является использование сухого и/или твердого первого слоя, или осадка. Эти металлические осадки могут наноситься химически или электрохимически. В зависимости от природы осадка, он может обеспечивать противокоррозионное или смазывающее свойство для предотвращения образования задиров резьбовых трубных соединений в ходе свинчивания способом, более долговечным, чем нанесенная смазка, и менее загрязняющим вследствие большей твердости. Однако было показано, что эти осадки сами могут подвергаться коррозии, и поэтому, возможно, расслоению, в агрессивных средах, например во влажной среде, вследствие старения указанного осадка, из-за перенапряжений соединения, при его эксплуатации в скважине, а также при повторных технологических операциях свинчивания и развинчивания. Эта коррозия или это расслоение является нежелательным, поскольку может означать как риск ослабления соединения, так и потерю герметичности за счет создания пути утечки, связанного с коррозией стальной подложки трубного резьбового элемента. Утечка может вызывать значительные экономические последствия или же последствия для окружающей среды, например, при возникновении утечки в углеводородной скважине в ходе ее эксплуатации.

[8] Решением известного уровня техники, описанным в EP 3286288, является добавление преобразованного слоя пассивирующего типа на основе трехвалентного хрома поверх твердого осадка с целью изоляции указанного твердого осадка. Однако заявитель определил, что этот пассивирующий слой не предполагает смазывающую функцию и не позволяет улучшить смазывающие свойства верхнего слоя. По причине отсутствия смазывающей способности имеет место потеря эффективности в испытаниях свинчивания/развинчивания с более высоким риском образования задиров и линейного дефекта соединения, а также нежелательного увеличения крутящего момента свинчивания. Увеличение крутящего момента свинчивания вызывает риск превышения способности автомата свинчивания и означает невозможность свинчивания соединения и обеспечения его герметизации.

[9] Термин «линейный дефект» означает канавку или царапину.

[10] Обычно осаждение преобразованного слоя осуществляют путем введения представляющей интерес поверхности в химическую ванну, для которой осуществляется управление такими параметрами, как продолжительность осаждения, состав и температура химического раствора.

[11] Настоящее изобретение позволяет решить все ранее упомянутые проблемы. В частности в настоящем изобретении предложено усовершенствование и придание устойчивости подслою, или твердому осадку, и одновременно наличие преобразующей обработки, совместимой с современным оборудованием, химией, а также легко контролируемым управлением ванной.

[12] Согласно одному варианту осуществления, в настоящем изобретении предоставлен трубный резьбовой элемент для бурения, эксплуатации углеводородных скважин, транспортировки нефти и газа, транспортировки или хранения водорода, улавливания диоксида углерода или геотермальной энергетики, который содержит металлическую основную часть и по меньшей мере один резьбовой конец, содержащий по меньшей мере одну резьбовую часть, причем указанный резьбовой конец содержит многослойное покрытие на по меньшей мере одной части поверхности резьбового конца, и характеризуется тем, что указанное многослойное покрытие содержит первый слой, содержащий твердое покрытие, содержащее цинк-никель, электроосажденный на указанную по меньшей мере одну часть поверхности резьбового конца, второй, преобразованный слой оксалатного типа над первым слоем, третий слой, содержащий полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала над вторым слоем.

[13] Благодаря этому признаку, первый, твердый осажденный слой, содержащий цинк-никель, предоставляет улучшенные смазывающие свойства, результатом чего является предотвращение расслоения, линейных дефектов и образования задиров. Действительно, второй слой оксалатирования действует на первый слой как твердый смазочный материал. Последний позволяет предоставить твердому осажденному слою, содержащему Zn-Ni, более устойчивый и долговечный коэффициент трения. Указанный полученный коэффициент трения, возможно, составляет менее 0,2. Действительно, при значении более 0,2 заявитель наблюдал наличие риска образования задиров. Второй, оксалатный слой также позволяет предоставить эффект химического или механического изолирующего барьера для подслоя или первого, твердого осажденного слоя, содержащего Zn-Ni. Второй, оксалатный слой усиливает эффекты третьего, смазочного слоя. Последний предоставляет дополнительный эффект смазывания и, таким образом, улучшает способность к свинчиванию соединения.

[14] Неожиданно, преобразованный слой, когда он относится к оксалатному типу, характеризуется особенностью однородности по окружности соединения, независимо от потоков и температур в ванне. Это позволяет намного легче определять проблему покрытия. Кроме того, оксалатный слой обеспечивает возможность лучшей адгезии всего покрытия во влажных условиях и после старения, т.е. лучшее сохранение эксплуатационных характеристик даже после длительного хранения.

[15] Кроме того, применение щавелевой кислоты является менее ограничивающим в отношении действующих правил, и она не является продуктом, классифицированным как CMR, то есть не является канцерогенной, мутагенной или репротоксичной.

[16] Термин «проблема покрытия» означает недостаточное покрытие подслоя, или первого, осажденного слоя, то есть наличие зон первого слоя, не покрытых оксалатным слоем и видимых невооруженным глазом.

[17] Согласно одному варианту осуществления, трубный резьбовой элемент содержит второй, преобразованный слой оксалатного типа, который может содержать оксалат никеля и/или оксалат цинка.

[18] Благодаря этому признаку оксалат никеля и оксалат цинка позволяют задержать контакт металл-металл и сохранить части рассеянной энергии, выделяющейся при свинчивании соединения. Неожиданно наблюдалось, что добавление оксалата никеля позволяет повысить противокоррозионную стойкость преобразованного слоя.

[19] Согласно одному варианту осуществления, трубный резьбовой элемент имеет второй слой, который может содержать от 10 до 20% углерода, от 35% до 50% цинка и от 35 до 45% кислорода, от 0% до 35% никеля.

[20] Заявитель неожиданно определил, что благодаря этому признаку оксалатный слой предоставляет многослойному покрытию повышенную стойкость материала.

[21] Согласно одному варианту осуществления, вес слоя второго слоя может находиться в диапазоне от 0,1 г/м2 до 20 г/м2.

[22] Было определено, что благодаря этому признаку сопротивляемость изнашиванию пропорциональна весу слоя, и чем больше вес слоя, тем больше сопротивляемость изнашиванию.

[23] Однако когда вес слоя превышает определенное пороговое значение, результатом являются проблемы нарушения когезии в оксалатном слое. Этот слой, в конечном итоге, сам разрывается при воздействии внешних напряжений. Как следствие, и для оксалатного слоя будут существовать риски расслоения и отслаивания, что впоследствии будет приводить к расслоению третьего слоя.

[24] Согласно одному варианту осуществления, поверхностная масса второго слоя может находиться в диапазоне от 0,5 г/м2 до 10 г/м2. Заявитель определил, что значение до 10 г/м2 является лучшим компромиссом между удовлетворительной сопротивляемостью изнашиванию и сниженным риском нарушения когезии.

[25] Согласно одному варианту осуществления, пористость второго слоя может находиться в диапазоне от 5% до 35%.

[26] Согласно одному варианту осуществления, пористость второго слоя может находиться в диапазоне от 10% до 25%.

[27] Благодаря этому признаку пористость позволяет улучшить удерживание и покрытие верхнего слоя, благодаря явлению закрепления верхнего слоя в пустых пространствах оксалатного слоя.

[28] Согласно одному варианту осуществления, толщина второго слоя может находиться в диапазоне от 0,5 мкм до 30 мкм.

[29] Согласно одному варианту осуществления, толщина второго слоя может находиться в диапазоне от 1 мкм до 20 мкм.

[30] Благодаря этому признаку повышается стойкость материала многослойного покрытия. Когда толщина слоя превышает 30 мкм, могут возникать проблемы нарушения когезии. Слой менее 0,5 мкм может являться недостаточным и вызывать проблемы недостаточного смазывания.

[31] Согласно одному варианту осуществления, второй слой может иметь текстуру типа многогранников микротрещин с гранями шириной от 1 мкм до 30 мкм.

[32] Термин «многогранник микротрещин» означает трехмерную геометрическую форму, содержащую плоские многоугольные поверхности, сгруппированные в сегменты, называемые гранями. Количество поверхностей и граней является случайным, длина граней может находиться в диапазоне 0,5 мкм до 30 мкм. Слой может содержать микротрещины, распределенные случайным образом. Ширина трещин может находиться в диапазоне ширины от 0,05 мкм до 1 мкм.

[33] Благодаря этому признаку текстура типа многогранников микротрещин придает верхнему слою улучшенную способность удерживания на оксалатном слое и прикрепления к нему.

[34] Согласно одному варианту осуществления, настоящее изобретение также относится к способу изготовления трубного резьбового элемента, включающему следующие этапы:

- этап электроосаждения цинк-никелевого слоя на металлической поверхности резьбового конца;

- этап преобразования типа оксалатирования путем погружения;

- этап покрытия смазывающим слоем, содержащим полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала.

[35] Благодаря этому признаку покрытие выполняют без видимого изменения цинк-никелевого слоя.

[36] Термин «погружение» означает техническое решение обработки путем погружения поверхности в ванну для оксалатирования.

[37] Согласно одному варианту осуществления, этап преобразования типа оксалатирования может осуществляться при температуре в диапазоне от 25°C до 90°C.

[38] Благодаря этому признаку можно использовать такие же инструментальные средства, как для пассивирования, что менее затратно для организации и в отношении материала.

[39] Согласно одному варианту осуществления, этап преобразования типа оксалатирования может включать использование щавелевой кислоты, и концентрация указанной щавелевой кислоты может находиться в диапазоне от 1 г/л до 75 г/л.

[40] Благодаря этому признаку имеет место улучшенное управление и контроль веса слоя оксалатного слоя. Действительно, реакция преобразования поверхности тем быстрее, чем ближе к значению 75 г/л.

[41] Согласно одному варианту осуществления, этап преобразования типа оксалатирования может включать использование щавелевой кислоты, связанной с добавкой, выбранной из нитратного, хлоридного, тиоцианатного или тиосульфатного элемента, или несколькими добавками в комбинации.

[42] Благодаря этому признаку добавка обеспечивает возможность ускорения реакции преобразования поверхности и, таким образом, более быстрое достижение требуемых характеристик веса слоя.

[43] Способ осаждения оксалатного слоя можно осуществлять в течение диапазона времени от 30 секунд до 15 минут. Действительно, время влияет на значение веса слоя. Указанное значение пропорционально времени погружения.

[44] При времени менее 30 секунд вес слоя будет недостаточным. При времени более 15 минут значение веса слоя больше не претерпевает значительных изменений.

Краткое описание графических материалов

[45] Настоящее изобретение будет лучше понять, а другие его цели, подробности, признаки и преимущества станут более ясными, в ходе последующего описания нескольких частных вариантов осуществления настоящего изобретения, представленных лишь в иллюстративных и неограничивающих целях, со ссылкой на прилагаемые графические материалы.

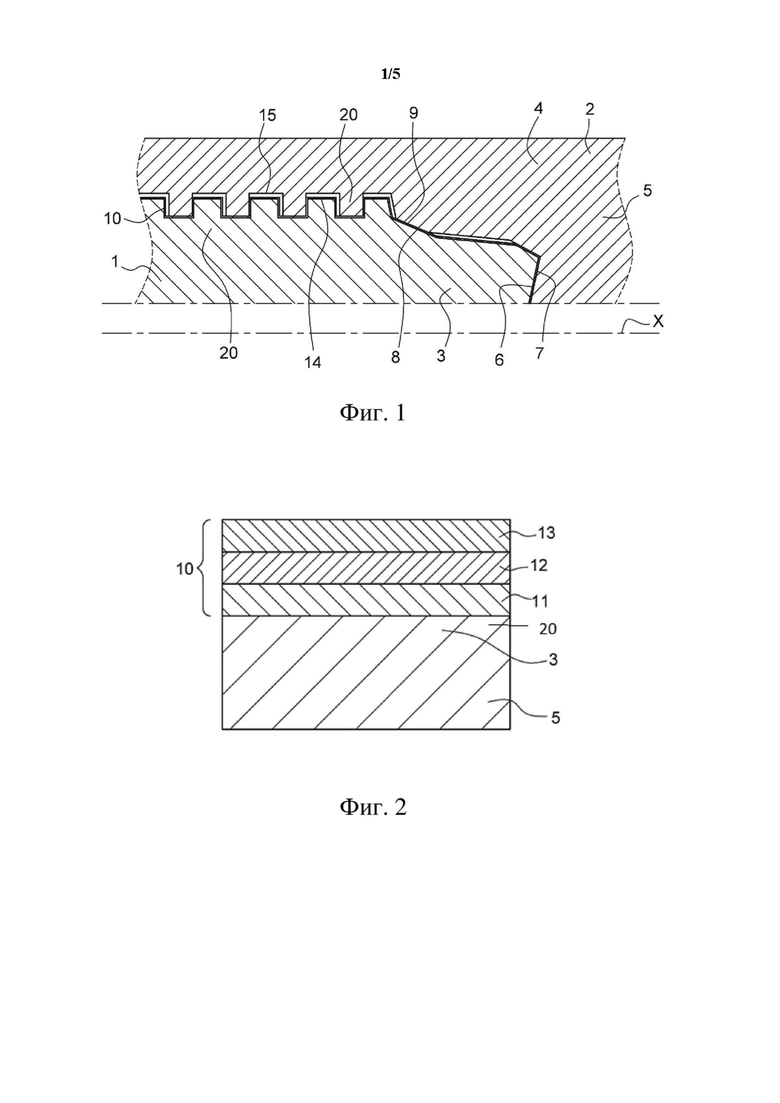

[46] На фиг. 1 схематически показано, в частичном виде в продольном разрезе, соединение, являющееся результатом сборки двух, охватываемого и охватывающего, трубных резьбовых элементов согласно настоящему изобретению.

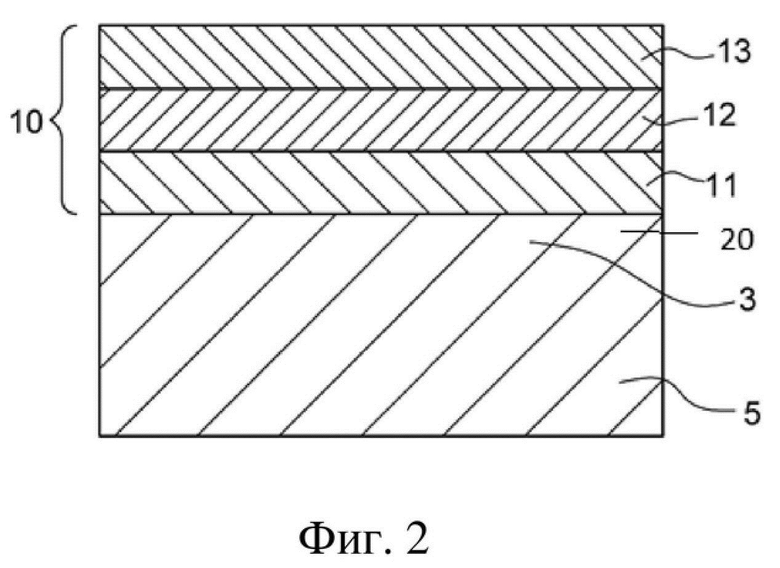

[47] На фиг. 2 схематически показан, в продольном разрезе, разрез многослойного покрытия согласно настоящему изобретению.

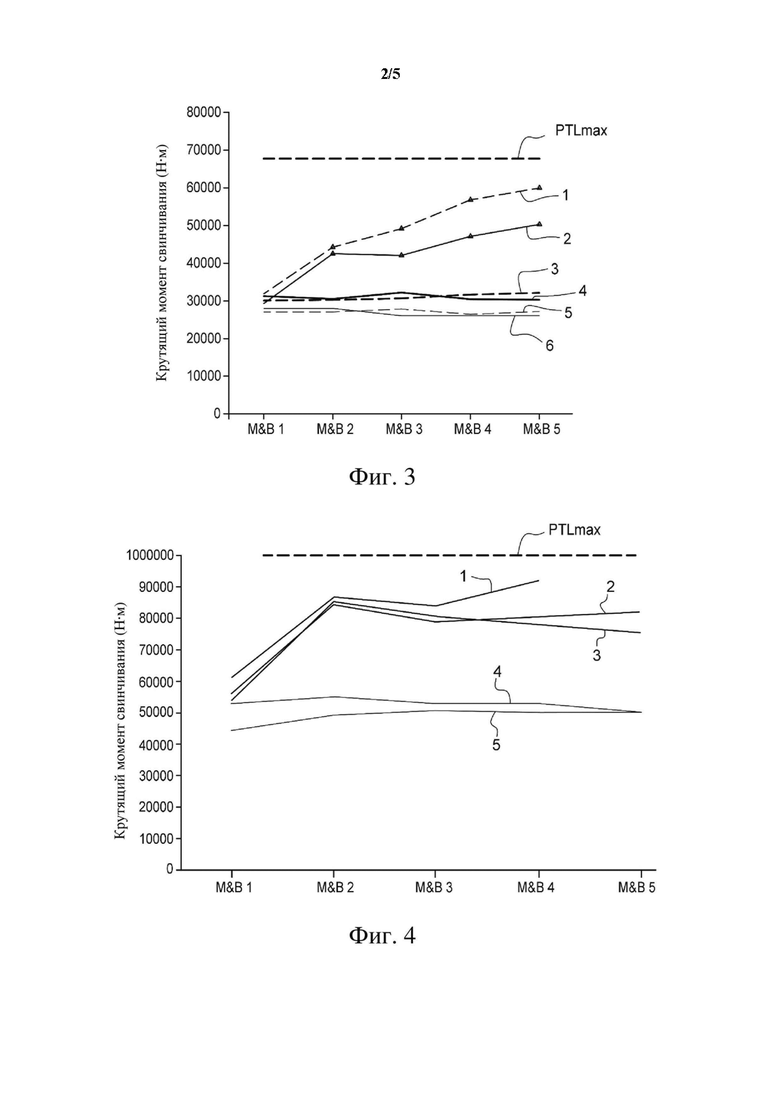

[48] На фиг. 3 показан график, на котором представлено изменение крутящего момента свинчивания в конце каждого свинчивания для покрытий разных типов на трубных резьбовых элементах разных соединений, которые содержат или оксалатирование, или пассивирование.

[49] На фиг. 4 показан график, на котором представлено изменение крутящего момента свинчивания в конце каждого свинчивания для покрытий разных типов на трубных резьбовых элементах для одного из соединений, которые отличаются от соединений по фиг. 3 и содержат или оксалатирование, или пассивирование.

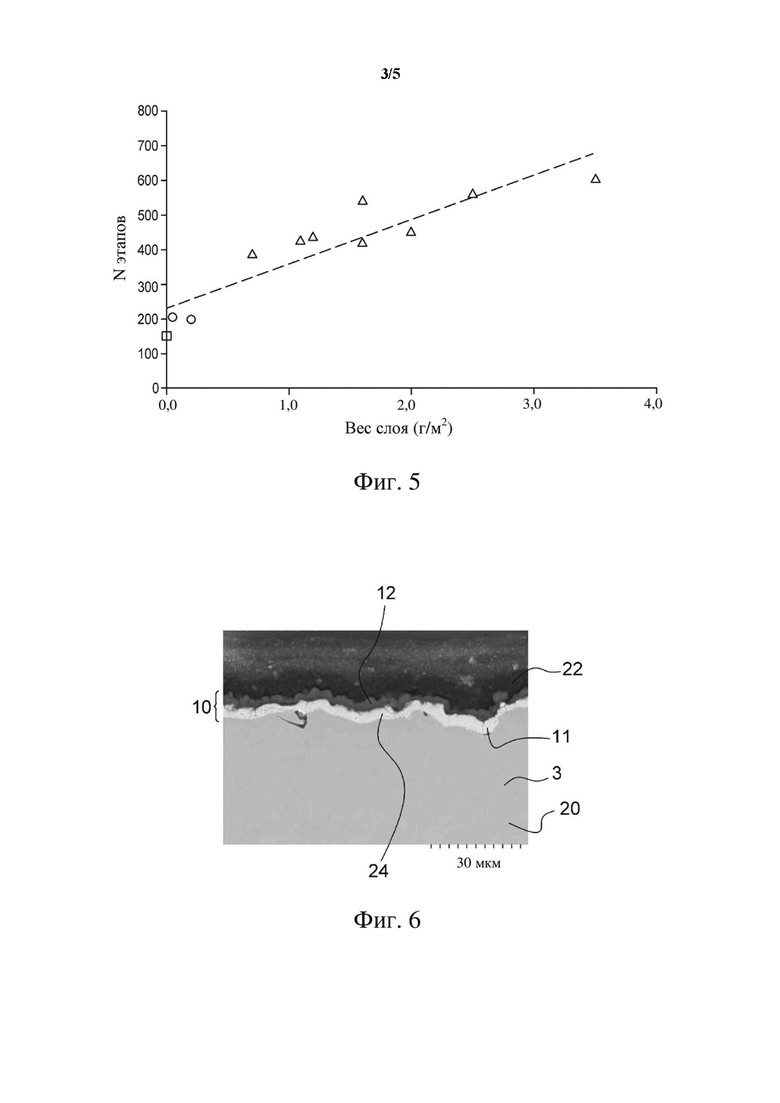

[50] На фиг. 5 показан график, на котором представлено количество этапов, необходимых в ходе испытания BOWDEN, в зависимости от веса слоя для преобразования разных типов, в частности, с целью достижения коэффициента трения 0,2, относительно веса слоя.

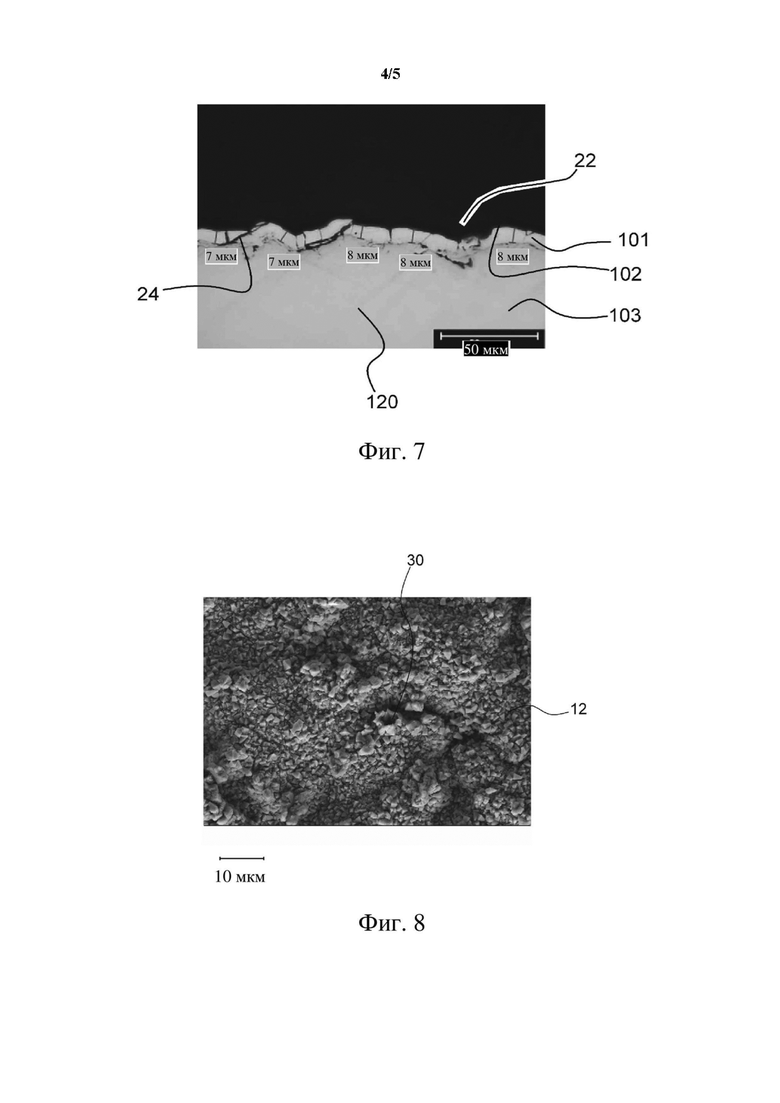

[51] На фиг. 6 показано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом в продольном разрезе, многослойного покрытия согласно настоящему изобретению.

[52] На фиг. 7 показано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом в продольном разрезе, многослойного покрытия согласно известному уровню техники.

[53] На фиг. 8 показано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом сверху, поверхности преобразованного слоя оксалатного типа согласно настоящему изобретению при увеличении в 5000 раз.

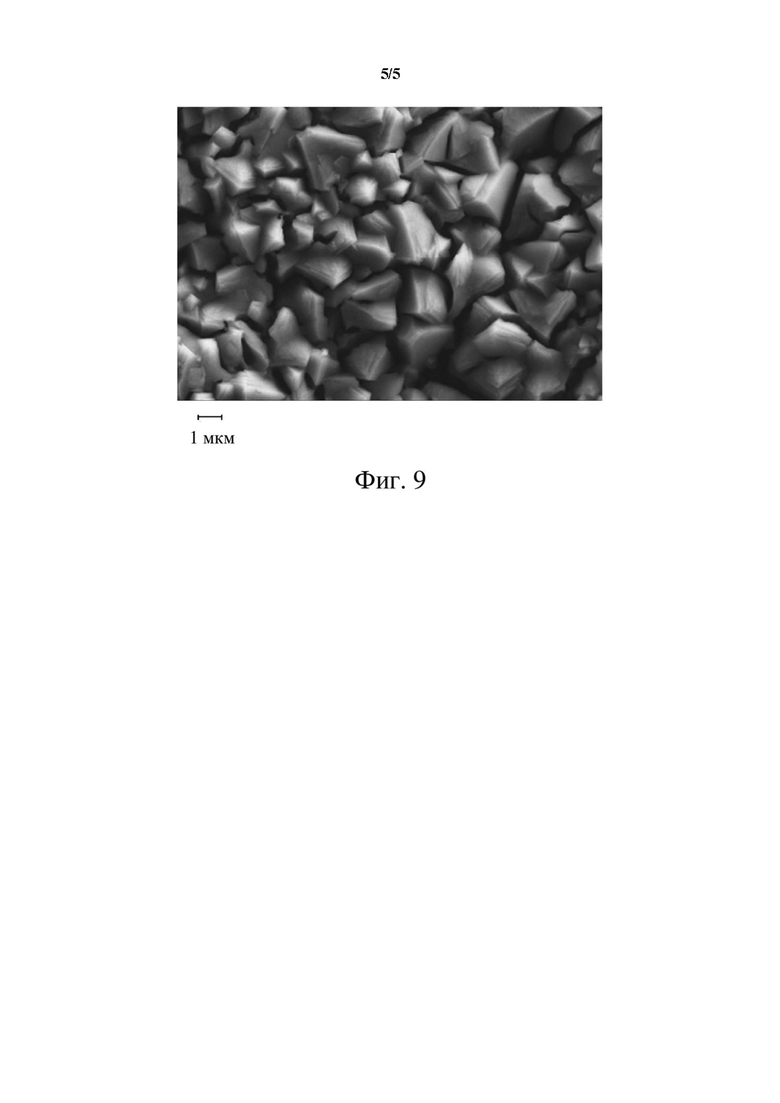

[54] На фиг. 9 показано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом сверху, поверхности преобразованного слоя оксалатного типа согласно настоящему изобретению с увеличением в 20000 раз.

Описание вариантов осуществления

[55] В остальной части описания термины «продольный», «поперечный», «вертикальный», «передний», «задний», «левый» и «правый» определены в соответствии с обычной ортогональной системой координат, как показано на графических материалах, которая содержит:

[56] горизонтальную продольную ось Х, проходящую слева направо на видах в разрезе.

[57] Более того, в описании и формуле изобретения термины «внешний» или «внутренний» и ориентации «осевая» и «радиальная» будут использоваться для обозначения согласно определениям, приведенным в описании, элементов трубного резьбового соединения. Продольная ось X определяет «осевую» ориентацию. «Радиальная» ориентация направлена ортогонально продольной оси Х.

[58] На фиг. 1 показан стык, или соединение, вдоль продольной оси Х, первого, охватываемого трубного резьбового элемента (1) согласно настоящему изобретению, который содержит металлическую основную часть (5) и охватываемый резьбовой конец (3), причем указанный охватываемый резьбовой конец (3) содержит охватываемую упорную поверхность (6), охватываемую уплотняющую поверхность (8) и охватываемую резьбовую часть (14), причем первый, охватываемый трубный резьбовой элемент (1) представлен в сборе со вторым трубным резьбовым элементом (2) согласно настоящему изобретению, содержащим металлическую основную часть (5) и охватывающий резьбовой конец (4), причем указанный охватывающий резьбовой конец (4) содержит охватывающую упорную поверхность (7), охватывающую уплотняющую поверхность (9) и охватывающую резьбовую часть (15).

[59] Каждый из охватываемого (3) и охватывающего (4) резьбовых концов состоит из металлической подложки (20) и многослойного покрытия (10) на этой металлической подложке (20).

[60] Резьбовые трубные элементы (1, 2) представлены в свинченном состоянии, однако настоящее изобретение не исключает их нахождение в несвинченном, одиночном состоянии.

[61] Многослойное покрытие (10) может находиться на одном или другом из охватываемого (3) и охватывающего (4) резьбовых концов или же на обоих концах одновременно. В частности, указанное многослойное покрытие (10) может находиться на охватываемой (6) или охватывающей (7) упорной поверхности, на охватываемой (8) или охватывающей (9) уплотняющей поверхности, или даже на охватываемой (14) или охватывающей (15) резьбовой части, на нескольких из этих поверхностей или на всех этих поверхностях. Относительно фиг. 1, многослойное покрытие (10) находится на охватываемом резьбовом конце (3).

[62] На фиг. 2 показан вид в продольном разрезе многослойного покрытия (10) на металлической подложке (20) охватываемого резьбового конца (3). Однако указанное покрытие (10) может также находиться на металлической подложке охватывающего резьбового конца. Таким образом, все усовершенствования, касающиеся многослойного покрытия (10) на охватываемом резьбовом конце (3), аналогично применимы к многослойному покрытию (10) на охватывающем резьбовом конце.

[63] В частности, на этой фигуре показано многослойное покрытие (10), которое содержит первый слой (11) твердого покрытия, содержащего цинк-никель, электроосажденный на поверхность охватываемого резьбового конца (3), то есть на металлическую подложку (20), составляющую указанный охватываемый резьбовой конец (3).

[64] Указанное многослойное покрытие (10) содержит второй, преобразованный слой (12) оксалатного типа над первым слоем (11).

[65] Второй, преобразованный слой (12) оксалатного типа может содержать оксалат никеля и/или оксалат цинка (не показано на фигуре). Эти два элемента могут происходить из оксалатного слоя путем реакции между щавелевой кислотой и цинк-никелевым слоем.

[66] Наконец, третий, смазывающий слой (13), содержащий полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала, осажден на второй слой (12). Частицы твердого смазочного материала выбраны, без ограничения, из PTFE, талька, оксида хрома, глинозема.

[67] Преимущественно первый, твердый осажденный слой (11), содержащий цинк-никель, предоставляет улучшенные смазывающие свойства, результатами которых являются защита от расслоения, линейных дефектов и образования задиров. Действительно, второй, оксалатный слой действует на первый слой как твердый смазочный материал. Последнее позволяет придать первому, твердому осажденному слою (11),содержащему Zn-Ni, более устойчивый и долговечный коэффициент трения. Указанный коэффициент трения составляет менее 0,2. Действительно, при значении более 0,2 существует риск образования задиров.

[68] Заявитель путем сравнения действительно продемонстрировал, что эта устойчивость и эта долговечность не обнаруживаются в пассивирующем слое (см. фиг. 3 и фиг. 4). Второй, оксалатный слой (12) также позволяет предоставить химический или механический изолирующий барьерный эффект для подслоя, или первого слоя (11), твердого осадка, содержащего Zn-Ni. Второй, оксалатный слой (12) усиливает эффекты, обеспечиваемые третьим слоем (13). Последний предоставляет дополнительный смазывающий эффект в совместном действии со смазывающим эффектом, предоставляемым вторым слоем (12), за счет чего улучшается способность к свинчиванию соединения (см. фиг. 3).

[69] Кроме того, применение щавелевой кислоты является менее ограничивающим в отношении действующих правил, и она не классифицирована как CMR, то есть не является канцерогенной, мутагенной или репротоксичной.

[70] Преимущественно второй, оксалатный слой (12) содержит оксалат никеля и оксалат цинка и позволяет задержать соприкосновение металл-металл и запасти часть рассеянной энергии, выделяющейся при свинчивании соединения.

[71] Действительно, в ходе сдавливания покрытия (10) под действием свинчивания резьбовых концов функциональные поверхности этих концов входят в контакт с чрезвычайно высокими контактными давлениями. Второй слой (12) будет сдавливаться первым, претерпевая воздействия напряжений и давлений перед первым твердым слоем (11), что сохраняет указанный первый слой (11) и повышает общую сопротивляемость изнашиванию покрытия (10). Дополнительно было неожиданно обнаружено, что добавление оксалата никеля позволяет повысить противокоррозионную стойкость преобразованного слоя.

[72] На фиг. 3 сравнительным образом показано изменение крутящего момента свинчивания в конце каждого свинчивания для покрытий разных типов на трубных резьбовых элементах либо согласно известному уровню техники со слоем пассивирующего типа, либо согласно настоящему изобретению, со слоем оксалатного типа. Термин «конец свинчивания» означает момент времени, в который два упора охватываемого трубного резьбового элемента и охватывающего трубного резьбового элемента соприкасаются в ходе цикла свинчивания/развинчивания (M&B).

[73] Один способ, используемый для удостоверения в том, что соединения собраны правильно, и для определения конца свинчивания, состоит в отслеживании крутящего момента, прикладываемого цангой, в зависимости от количества циклов. Термин «цанга» означает самоконтрящийся ключ большой мощности, используемый для захвата охватываемого и охватывающего компонентов соединения и приложения прижимающего/разжимающего крутящего момента. Путем подключения компьютера к динамометрическому датчику на цанге и электронному счетчику циклов можно построить график, на котором крутящий момент показан на вертикальной оси, а количество циклов — на горизонтальной оси. Путем сбора данных каждого из выполненных концов свинчивания можно повторно построить новый график, как показано на фиг. 3.

[74] На фиг. 3 также показана штриховая линия, расположенная при приблизительно 70000 Н.м, которая представляет PLT, то есть максимальную мощность ключа. Когда кривая приближается к этой максимальной мощности ключа или достигает ее, возникает высокая вероятность образования задиров соединения и ограничения максимально возможного количества прижатий/разжатий или свинчиваний/развинчиваний (M&B).

[75] Все соединения, использованные на фиг. 3, являются одинаковыми, не считая покрытия, то есть все они соответствуют трубным резьбовым элементам типа VAM ® SLIJ-II. Трубы этих типов испытывают и проверяют в соответствии со стандартом API RP 5C5:2017 CAL II.

[76] Каждая кривая представляет покрытие, содержащее первый слой электроосажденного цинк-никеля, а также второй, преобразованный слой пассивирующего типа или оксалатного типа согласно настоящему изобретению и третий, смазывающий слой. Таким образом, от одной кривой к другой изменяется только природа второго, преобразованного слоя.

[77] Кривые 1 и 2 представляют покрытие, содержащее пассивирующий слой хрома (III). Присутствие двух кривых соответствует двум испытаниям свинчивания с одинаковым покрытием.

[78] Кривые 3 и 4 представляют покрытие, содержащее оксалатный слой, для которого в ходе осаждения слоя в качестве ускорителя использовали нитрат железа. Присутствие двух кривых соответствует двум испытаниям свинчивания с одинаковым покрытием.

[79] Кривые 5 и 6 представляют покрытие, содержащее оксалатный слой без ускорителя. Присутствие двух кривых соответствует двум испытаниям свинчивания с одинаковым покрытием.

[80] На фиг. 3 показано, что все кривые, представляющие пассивирование, а именно кривые 1 и 2, демонстрируют увеличение крутящего момента для каждой технологической операции свинчивания/развинчивания и опасно близко подходят к PLT по мере увеличения количества циклов свинчивания/развинчивания. Противоположное наблюдается в случае кривых, представляющих оксалатирование, а именно кривых 3, 4, 5 и 6. Действительно, эти кривые являются по существу плоскими, результатом чего является устойчивость крутящих моментов по мере увеличения количества технологических операций свинчивания/развинчивания. Хотя кривые 3, 4, 5 и 6 показывают устойчивость до 5 циклов свинчивания/развинчивания, заявитель смог показать, что, когда второй слой (12) представляет собой оксалатный слой согласно настоящему изобретению, эта устойчивость может достигать 15 циклов свинчивания/развинчивания.

[81] Дополнительно, для покрытий согласно кривым 1 и 2 по мере увеличения количества циклов свинчивания/развинчивания было отмечено возникновение образования задиров, линейных дефектов во впадинах резьбы, вершинах резьбы и опорной поверхности резьбы, и, таким образом, повреждение электроосажденного цинк-никелевого слоя.

[82] Что касается покрытий оксалатного типа, заявитель не обнаружил форм образования задиров и наличия повреждений первого, цинк-никелевого слоя, но обнаружил образование смазочной пленки, которая предоставляет эффекты изолирующего барьера для всего многослойного покрытия.

[83] Результаты сравнительного анализа не ограничены и остаются действительными для труб любого типа в области нефти и газа, энергии или хранения, для таких применений, как эксплуатация скважин или транспортировка углеводородов, транспортировка или хранение водорода, геотермальная энергетика или улавливание диоксида углерода.

[84] Подобно фиг. 3, на фиг. 4 сравнение изменения крутящего момента свинчивания в конце каждого свинчивания описано таким же образом, как в испытаниях, показанных на фиг. 3, для покрытий других типов, на соединении другого типа, а именно VAM ® SLIJ-III.

[85] Кривые 1, 2 и 3 соответствуют резьбовым концам, покрытым покрытием, содержащим второй слой пассивирующего типа. Покрытие находится на всем резьбовом конце, а именно на резьбе, или резьбовой части, упорной поверхности и уплотняющей опорной поверхности. Имеется 3 кривых, так как они соответствуют количеству испытаний, осуществленных с одинаковым покрытием. Кривые 4 и 5 соответствуют резьбовым концам с многослойным покрытием согласно настоящему изобретению, содержащим второй слой оксалатного типа.

[86] Сравнительный анализ и конечные результаты подобны таковым, выработанным для фиг. 3.

[87] Кривые 1, 2, 3 показывают увеличение крутящего момента со второго свинчивания/развинчивания. Кривая 1 показывает невозможность выполнения пятого свинчивания/развинчивания для соответствующего соединения из-за образования задиров, тогда как кривые 4 и 5 показывают устойчивость крутящего момента для всех свинчиваний/развинчиваний.

[88] Заявитель показывает, что выводы о превосходных результатах в отношении устойчивости и надежности оксалатирования согласно настоящему изобретению в сравнении с пассивированием не ограничиваются одним лишь VAM ® SLIJ-II, и поэтому их можно переносить с соединения одного типа на соединение другого типа.

[89] На фиг. 5 показан график требуемого количества этапов, то есть количества возвратно-поступательных перемещений стального шарика, в зависимости от веса слоя второго, преобразованного слоя в ходе испытания BOWDEN для достижения коэффициента трения 0,2 в зависимости от типа покрытий.

[90] Каждый испытанный образец одинаково содержит покрытие, содержащее по меньшей мере один первый слой Zn-Ni и слой смазочного материала, а переменным для образцов является наличие и/или природа второго слоя.

[91] Имеется сравнение покрытий 3 типов, а именно покрытия без преобразованного слоя, то есть без пассивирования и без оксалатирования, причем вес слоя будет, таким образом, составлять 0 г/м2 (на графике представлено квадратами). Покрытие со вторым слоем пассивирующего типа с двумя примерами весов слоя, установленных, соответственно, как 0,1 г/м2 и 0,15 г/м2 (представлены на графике кругами). Действительно, в случае пассивирования трудно или даже невозможно обнаружить значения веса слоя более 0,2 г/м2. Наконец, в случае многослойного покрытия согласно настоящему изобретению, со вторым слоем оксалатного типа (представлено на графике треугольниками), в отношении покрытий этого типа с разными значениями веса слоя были осуществлены многочисленные испытания.

[92] При соприкосновении двух необработанных подвижных частей механизм износа может приводить к усадочной деформации материала с образованием частиц изнашивания, что является следствием пластической деформации. Значение коэффициента трения зависит от состава и структуры поверхности, ее шероховатости и таких механических свойств, как пластичность, ковкость и сопротивление поверхности напряжениям сдвига. В случае покрытия на соединении, значение коэффициента трения должно составлять менее 0,2. Действительно, при значении более 0,2 существует риск образования задиров.

[93] Для оценки смазывающих свойств (коэффициента трения) поверхности покрытия использовали доступный на рынке прибор для испытания трения по Боудену Bowden Friction Tester (Shinko Engineering Co., Ltd.). В приборе Bowden Friction Tester стальной шарик (100CR6) возвратно-поступательно перемещали по прямой линии по покрытию, образованному на стальном листе, одновременно с приложением к шарику нагрузки. Коэффициент трения измеряли, исходя из силы трения и сжимающей нагрузки в этот момент времени.

[94] В качестве стального шарика в испытании трения по Боудену использовали доступный на рынке стальной шарик, изготовленный из стали (100CR6), с наружным диаметром 10 мм (Amatsuji Steel Ball Manufacturing Co., Ltd.), который предварительно обезжиривали.

[95] Стальной шарик прикладывали к оцениваемым покрытиям и перемещали со сжимающей нагрузкой 300 Н.

[96] На фиг. 5 показано, что покрытие без преобразованного слоя достигает критического порогового значения трения 0,2 до достижения 150 этапов.

[97] Покрытие с пассивированием предоставляет смазывание, существенно большее, чем у слоя без преобразования, и позволяет достичь критического порогового значения коэффициента трения 0,2 за приблизительно 200 этапов.

[98] Покрытие с оксалатированием предоставляет смазывание, превосходящее покрытия двух предыдущих типов, которое достигает критического порогового значения коэффициента трения 0,2 за от 400 до 600 этапов в зависимости от значения веса слоя. Таким образом, оксалатирование позволяет предоставить твердый осажденный слой, содержащий Zn-Ni, который характеризуется более устойчивым и долговечным коэффициентом трения.

[99] Действительно, заявитель определил, что оксалатный слой, в частности, улучшает пластическую деформацию ZnNi на его поверхности даже под высоким контактным давлением, улучшая атомные дислокации, поворот зерна и устойчивость системы до отслаивания больших блоков и появления крупномасштабных дефектов.

[100] Было сделано наблюдение, что даже при менее высоком весе слоя оксалатные слои образуют более длительно сохраняющуюся смазывающую пленку, химически или физически повышающую эффективность смазывания.

[101] Согласно одному варианту настоящего изобретения, вес слоя второго слоя (12) находится в диапазоне от 0,1 г/м2 до 20 г/м2.

[102] Согласно другому варианту настоящего изобретения, вес слоя второго слоя (12) находится в диапазоне от 0,5 г/м2 до 10 г/м2.

[103] Преимущественно было определено, что сопротивляемость изнашиванию пропорциональна весу слоя, и чем больше вес слоя, тем больше сопротивляемость изнашиванию.

[104] Однако когда вес слоя превышает определенное пороговое значение, результатом являются проблемы нарушения когезии в оксалатном слое. Этот слой, в конечном итоге, сам разрывается при воздействии внешних напряжений. Как следствие, для оксалатного слоя существуют риски расслоения и отслаивания, что впоследствии будет приводить к расслоению третьего, смазывающего слоя. Заявитель определил, что при значении до 10 г/м2 существует лучший компромисс между удовлетворительной сопротивляемостью изнашиванию и сниженным риском нарушения когезии.

[105] На фиг. 6 описано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом в продольном разрезе, многослойного покрытия (10) согласно настоящему изобретению на металлической подложке (20) охватываемого резьбового конца (3).

[106] Многослойное покрытие (10) содержит первый слой (11) твердого покрытия, содержащего электроосажденный цинк-никель. Указанное покрытие также содержит преобразованный слой 12 оксалатного типа. Третий, смазывающий слой, содержащий полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала, нельзя наблюдать как есть, и для подготовки образца для металлографического наблюдения используют пластмассовую покровную смолу (22). Смола (22) пригодна лишь для получения изображения, показанного на фиг. 6, и поэтому не образует часть настоящего изобретения.

[107] На фиг. 7 описано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом в продольном разрезе, многослойного покрытия (100), содержащего пассивирующий слой (102) согласно известному уровню техники на металлической подложке (120) охватываемого резьбового конца (103).

[108] Многослойное покрытие (100) содержит первый слой (101) твердого покрытия, содержащего электроосажденный цинк-никель. Покрытие также содержит преобразованный слой (102) пассивирующего типа. Третий, смазывающий слой, содержащий полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала, нельзя наблюдать как есть, и для подготовки образца для металлографического наблюдения используют пластмассовую покровную смолу (22). Смола (22) пригодна лишь для получения изображения, показанного на фиг. 7.

[109] Наблюдение, показанное на фиг. 6, показывает толстый и текстурированный оксалатный слой с измеренной толщиной приблизительно 5 мкм. Однако, согласно другим наблюдениям, оксалатный слой может составлять от 0,5 мкм до 30 мкм, предпочтительно слой может составлять от 1 мкм до 20 мкм.

[110] По сравнению с изображением, показанным на фиг. 7, второй, преобразованный слой пассивирующего типа просто не является наблюдаемым, поскольку он составляет менее 100 нм.

[111] Эта разность в наблюдениях важна в той мере, в которой она обеспечивает минимальную толщину оксалатирования, которая остается видимой. Для сравнения, эта видимость не обнаруживается в случае пассивирования, показанного на фиг. 7. Эта толщина обладает такими преимуществами, как обеспечение возможности повышенной стойкости материала. Действительно, с одной стороны, толщина, превышающая определенное пороговое значение, в частности 30 мкм, может вызывать проблемы нарушения когезии. С другой стороны, слой с толщиной менее 0,5 мкм или 500 нм не является достаточным и обязательно будет вызывать проблемы недостаточного смазывания.

[112] Нарушение когезии является нежелательным результатом, способным ухудшить или же исключить влияние второго слоя, причем первый, цинк-никелевый слой становится уязвимым для окружающей среды и вынужденных напряжений.

[113] Что касается трещин (24) и других разрывов, наблюдаемых в цинк-никелевом слое на фиг. 6 и 7, они являются следствием подготовки образцов в целях металлографического наблюдения.

[114] Преимущественно заявитель также определил, что толщина второго, оксалатного слоя оказывает изолирующее воздействие барьерного типа на первый, твердый цинк-никелевый слой.

[115] На фиг. 6 также показана пористость второго, оксалатного слоя (12), причем указанная пористость второго слоя (12) может составлять от 5% до 35%.

[116] Согласно одному варианту настоящего изобретения, второй слой (12) может составлять от 10% до 25%.

[117] Термин «пористость второго слоя» означает пустые пространства между основанием из кристаллов, причем последние способны охватывать указанную пористость по их высоте. Ее также называют открытой пористостью, когда имеются трещины с прямым путем между цинк-никелевым слоем и третьим слоем, содержащим полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала.

[118] Преимущественно пористость позволяет улучшить удерживание верхнего слоя многослойного покрытия благодаря явлению механического закрепления верхнего слоя в пустых пространствах оксалатного слоя.

[119] По сравнению с фиг. 7, эта пористость не будет обнаруживаться для второго, преобразованного слоя пассивирующего типа согласно известному уровню техники. Действительно, заявитель определил, что пассивирующий слой является слишком тонким, для того чтобы допускать какую-либо пористость.

[120] На фиг. 8 описано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом сверху, поверхности преобразованного слоя (12) оксалатного типа с увеличением в 5000 раз.

[121] В частности наблюдается, что поверхность этого слоя является текстурированной многогранниками (30) микротрещин.

[122] Термин «многогранник микротрещин» означает трехмерную геометрическую форму, содержащую плоские многоугольные поверхности, сгруппированные в сегменты, называемые гранями. Количество поверхностей и граней является случайным, причем длина граней может находиться в диапазоне от 0,5 мкм до 30 мкм. Слой может содержать микротрещины, распределенные случайным образом. Ширина трещин может находиться в диапазоне ширины от 0,05 мкм до 1 мкм. Благодаря этому признаку текстура типа многогранников микротрещин придает верхнему слою способность удерживания на оксалатном слое и прикрепления к нему.

[123] Согласно варианту настоящего изобретения, второй слой (12) можно получить с использованием ускорителя, оказывающего воздействие усиления однородности оксалатирования и, таким образом, получения более тонкого и плотного слоя.

[124] На фиг. 9 показано изображение, полученное при наблюдении с помощью SEM (сканирующего электронного микроскопа), в соответствии с видом сверху, поверхности преобразованного слоя оксалатного типа согласно настоящему изобретению с увеличением в 20000 раз.

[125] Усовершенствования фиг. 8 действительны и применимы к фиг. 9.

Изобретение для использования в бурении, эксплуатации углеводородных скважин, транспортировке нефти и газа, транспортировке или хранении водорода, улавливании диоксида углерода или геотермальной энергетике. Трубный резьбовой элемент содержит металлическую основную часть (5) и по меньшей мере один резьбовой конец (3, 4), содержащий по меньшей мере одну резьбовую часть (14, 15), причем указанный резьбовой конец (3, 4) содержит многослойное покрытие (10) на по меньшей мере одной части поверхности резьбового конца (3, 4), характеризующийся тем, что многослойное покрытие (10) содержит первый слой (11), содержащий твердое цинк-никелевое покрытие, электроосажденное на по меньшей мере одну часть поверхности резьбового конца (3, 4), второй преобразованный оксалатный слой (12) над первым слоем (11), третий слой (13), содержащий полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала, над вторым слоем (12). 2 н. и 12 з.п. ф-лы, 9 ил.

1. Трубный резьбовой элемент (1, 2) для бурения, эксплуатации углеводородных скважин, транспортировки нефти и газа, транспортировки или хранения водорода, улавливания диоксида углерода или геотермальной энергетики, содержащий металлическую основную часть (5) и по меньшей мере один резьбовой конец (3, 4), содержащий по меньшей мере одну резьбовую часть (14, 15), причем указанный резьбовой конец (3, 4) содержит многослойное покрытие (10) на по меньшей мере одной части поверхности резьбового конца (3, 4), отличающийся тем, что указанное многослойное покрытие (10) содержит первый слой (11), содержащий твердое покрытие, содержащее цинк-никель, электроосажденный на указанную по меньшей мере одну часть поверхности резьбового конца (3, 4), второй преобразованный слой (12) оксалатного типа над первым слоем (11), третий слой (13), содержащий полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала, над вторым слоем (12).

2. Трубный резьбовой элемент (1, 2) по п. 1, отличающийся тем, что второй преобразованный слой (12) оксалатного типа содержит оксалат никеля и/или оксалат цинка.

3. Трубный резьбовой элемент (1, 2) по любому из предыдущих пунктов, отличающийся тем, что второй слой (12) характеризуется весом слоя на единицу площади в диапазоне от 0,1 до 20 г/м2.

4. Трубный резьбовой элемент (1, 2) по п. 3, отличающийся тем, что второй слой (12) характеризуется весом слоя на единицу площади второго слоя (12) в диапазоне от 0,5 до 10 г/м2.

5. Трубный резьбовой элемент (1, 2) по любому из предыдущих пунктов, отличающийся тем, что второй слой (12) характеризуется пористостью в диапазоне от 5 до 35%.

6. Трубный резьбовой элемент (1, 2) по п. 5, отличающийся тем, что пористость второго слоя (12) находится в диапазоне от 10 до 25%.

7. Трубный резьбовой элемент (1, 2) по любому из предыдущих пунктов, отличающийся тем, что второй слой (12) имеет толщину в диапазоне от 0,5 до 30 мкм.

8. Трубный резьбовой элемент (1, 2) по п. 7, отличающийся тем, что толщина второго слоя (12) находится в диапазоне от 1 до 20 мкм.

9. Трубный резьбовой элемент (1, 2) по любому из предыдущих пунктов, отличающийся тем, что второй слой (12) имеет текстуру типа многогранников микротрещин с гранями шириной от 1 до 30 мкм.

10. Трубный резьбовой элемент (1, 2) по любому из предыдущих пунктов, где резьбовой конец (3, 4) дополнительно содержит по меньшей мере одну упорную поверхность (6, 7) и по меньшей мере одну уплотняющую поверхность (8, 9), отличающийся тем, что многослойное покрытие (10) покрывает указанную по меньшей мере одну упорную поверхность (6, 7) и/или указанную по меньшей мере одну уплотняющую поверхность (8, 9).

11. Способ изготовления трубного резьбового элемента (1, 2) по любому из пп. 1-9, отличающийся тем, что включает этап электроосаждения цинк-никелевого слоя на металлическую поверхность резьбового конца (3, 4), этап преобразования типа оксалатирования, этап покрытия слоем, содержащим полиуретановую или эпоксидную матрицу, наполненную частицами твердого смазочного материала.

12. Способ изготовления трубного резьбового элемента (1, 2) по п. 10, отличающийся тем, что этап преобразования типа оксалатирования осуществляют при температуре в диапазоне от 25 от 90°C.

13. Способ изготовления трубного резьбового элемента (1) по любому из пп. 10 и 11, отличающийся тем, что этап преобразования типа оксалатирования включает использование щавелевой кислоты и что концентрация указанной щавелевой кислоты находится в диапазоне от 1 до 75 г/л.

14. Способ изготовления трубного резьбового элемента (1, 2) по любому из пп. 10-12, отличающийся тем, что этап преобразования типа оксалатирования включает использование щавелевой кислоты, связанной с добавкой, выбранной из нитратного, хлоридного, тиоцианатного или тиосульфатного элемента, или несколькими добавками в комбинации.

| WO 2016170031 A1, 27.10.2016 | |||

| WO 2006104251 A1, 05.10.2006 | |||

| US 20030094810 A1, 22.05.2003 | |||

| WO 2016170037 A1, 27.10.2016 | |||

| EP 3286288 B1, 28.08.2019. |

Авторы

Даты

2024-10-02—Публикация

2022-09-06—Подача