Настоящее изобретение относится к резьбовому элементу трубного резьбового соединения.

Уровень техники

Резьбовые элементы, выполненные на концах трубного компонента (труба или муфта), которые применяются на углеводородных скважинах, должны, прежде всего, быть защищены от коррозии при перевозке и складировании на буровой площадке, а для этого они традиционно при отправке с завода покрываются смазкой или защитными маслами.

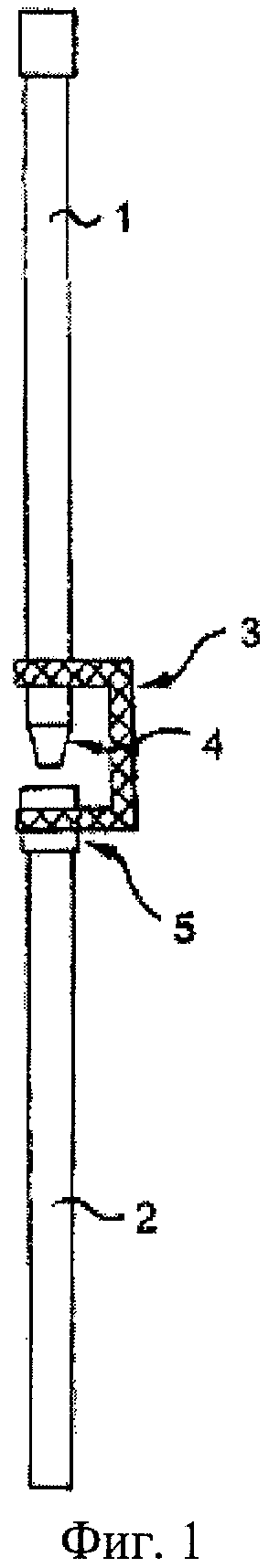

На скважине они претерпевают многочисленные циклы завинчивания и развинчивания. Операции завинчивания происходят в вертикальном положении при сильной осевой нагрузке, например, под весом трубы длиной несколько метров (как правило, длиной от 10 до 13 метров), при вертикальной сборке резьбового соединения, что вызывает риск заклинивания, в первую очередь резьбы. Ко всему прочему, подобная нагрузка локализуется через легкое осевое смещение собираемых резьбовых элементов, потому, что собираемая труба подвешивается вертикально, что и вызывает увеличение риска заклинивания. Так на фигуре 1 представлена сборка в забое с помощью резьбового соединения двух труб 1 и 2, 10-ти и 13-ти метров с осевым смещением, ключ завинчивания 3, применяется для завинчивания резьбовой части с наружной резьбой 4 трубы 1 с резьбовой частью с внутренней резьбой 5 трубы 2.

Для защиты от заклинивания уязвимых частей таких, как резьба, в ходе операций завинчивания и развинчивания, резьбовые части традиционно освобождают от защитной смазки и слоев специальной смазки для завинчивания, подобных смазкам в соответствии с API Bul. 5А2 или RP 5A3. Применение подобных смазок с наполнителями из тяжелых металлов, таких как свинец, и/или токсичных наполнителей, помимо неудобства дополнительной смазки на скважине, что приводит к загрязнению скважин и окружающей среды, приводит к выбрасыванию избытка смазки из резьбы при завинчивании.

Документ US 6933264 предлагает при производстве резьбовых элементов заменить повторное нанесение смазки одноразовым, нанесением тонкого слоя смазочного вещества восковидной консистенции (так называемого полусухого), в состав которого входит, по меньшей мере, одна присадка предельного давления химического действия. Подобное полусухое покрытие представляет неудобство, вызванное необходимостью механической защиты от загрязнения частичками пыли или песка при перевозке и складировании.

Документы US 4414247, US 4630849, US 6027145, US 6679526 B2, US 2004/0166341 A1 и WO 2004/033951 предлагают заменить смазку разнообразными защитными покрытиями в твердом состоянии, которые наносятся в цеху производства резьбовых элементов, и состоят из твердотельной матрицы, плотно прилегающей к основе, в которой рассеяны частицы смазочных веществ в твердом состоянии, среди которых чаще всего упоминается дисульфид молибдена MoS2.

Подобные покрытия, невзирая на их улучшение, по сравнению со смазками, пока еще применяются не полностью. Особенно часто, в условиях буровой, наблюдается отслаивание покрытия и/или вырывание частиц поверхности трения, которые затем попадают в окружающую среду, а подобные инциденты влекут за собой возврат трубных компонентов на завод-изготовитель.

Помимо всего такие покрытия обычно требуют закаливания, заключающегося в обжиге в печи на протяжении нескольких десятков минут, вплоть до часа, и при приблизительной температуре в 200°С, что значительно усложняет цикл производства покрытия, не связанный с изготовлением резьбы.

Ко всему этому обычно они не защищают, или защищают недостаточно от коррозии резьбовые элементы, вот почему патентами US 6679526 B2 и WO 2004/033951 предусматривается нанесение отдельного слоя материала - ингибитора коррозии (соль металла карбоксиловой кислоты в первом документе и эпоксидная смола, содержащая частицы цинка во втором).

Подобное двухслойное покрытие требует еще более сложных циклов производства и не решает проблем отделения частиц.

Целью настоящего изобретения является устранение недостатков известных смазок, сухих и полусухих покрытий, с улучшением тем самым положения с трибологией и продуктивностью нанесения покрытий.

Дополнительно изобретением предполагается улучшение положения в отношении коррозии резьбовых элементов.

Завинчивание в рабочих условиях, особенно в условиях строительства, обычно осуществляется в вертикальном положении, когда первый резьбовой элемент (i) удерживается вертикальным и неподвижным, а второй резьбовой элемент (ii) завинчивается на первый резьбовой элемент, присоединенный или расположенный на нижнем конце трубы, длина которой может достигать 13 метров, обязательно удерживаемым с помощью подъемного приспособления в вертикальном положении над первым резьбовым элементом, второй резьбовой элемент навинчивается затем на первый с применением соответствующего механизма, такого как ключ завинчивания с приводом. Также в условиях строительства предполагается развинчивание с помощью подъемного приспособления первого и второго резьбовых элементов, расположенных вертикально, а следовательно, несущих на себе нагрузку от веса трубы, и отсюда подвергающихся возможному смещению.

Целью настоящего изобретения является, в частности, резьбовой элемент для трубного резьбового соединения, устойчивый к заклиниванию, имеющий резьбу, находящуюся под тонким покрытием в твердом состоянии, которое не липнет при касании и прочно прилегает к основе, состоящий из твердотельной матрицы, где рассеяно, по меньшей мере, одно из твердых смазывающих веществ.

Согласно изобретению, твердотельная матрица представляет собой смазывающее вещество и имеет реологическое свойство пластического или вязкопластического типа.

Согласно способу осуществления, дисперсия частиц, по меньшей мере, одного из твердых смазывающих веществ, включает частицы смазывающего вещества только одного из Классов 1, 2, 3 или 4.

Согласно иному способу осуществления, твердотельная матрица содержит, по меньшей мере, термопластичный полимер и средства повторного агломерирования осколков, способные повторно агломерировать осколки, образующиеся над поверхностью трения упомянутого резьбового элемента.

Дополнительные характеристики изобретения, дополняющие или замещающие, излагаются далее:

- матрица имеет точку плавления, находящуюся между 80°С и 320°С, включительно;

- термопластическим полимером является полиэтилен;

- матрица включает, по меньшей мере, одно металлическое мыло;

- мылом является стеарат цинка;

- матрица включает, по меньшей мере, один воск растительного, животного, минерального или синтетического происхождения;

- воск представляет собой карнаубский воск;

- матрица включает, по меньшей мере, один ингибитор коррозии;

- ингибитор коррозии представляет собой производное сульфоната кальция;

- мыло выбирается для улучшения стойкости к коррозии при осуществлении испытания в солевом тумане, согласно с нормами ISO 9227;

- матрица включает, по меньшей мере, один жидкий полимер с кинематической вязкостью, равной при 100°С, по меньшей мере, 850 мм2/с;

- жидкий полимер является нерастворимым в воде;

- жидкий полимер выбирается из числа полиметакрилаталкила, полибутилена, полиизобутилена или полидиалкилсилоксана;

- матрица включает, по меньшей мере, одно поверхностно-активное вещество;

- матрица включает, по меньшей мере, один краситель;

- матрица включает, по меньшей мере, один антиоксидант;

- частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 1;

- частицы твердого смазывающего вещества выбирают из частиц смазывающего вещества Класса 1, за исключением частиц графита;

- частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 1, выбранные из нитрида бора и оксида цинка;

- частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 2;

- частицы твердого смазывающего вещества выбирают из частиц смазывающего вещества Класса 2, за исключением частиц дисульфида молибдена;

- частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 2, выбранные из фторида графита, сульфида олова или сульфида висмута;

- частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 4;

- частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 4, выбираемые из политетрафторэтилена и полиамида 11;

Целью изобретения является также трубное резьбовое соединение, включающее элемент с наружной резьбой и элемент с внутренней резьбой, характеризующееся тем, что, по меньшей мере, один из упомянутых резьбовых элементов соответствует приведенному ранее описанию, равно как и способу окончательной обработки трубного резьбового элемента, при котором, по меньшей мере, на поверхность резьбы наносится в один слой твердое покрытие против заклинивания соответствующее приведенному ранее описанию, после того, как поверхность под покрытие прошла обработку поверхности, способствующую лучшему прилеганию покрытия.

Способ, согласно изобретению, может содержать, по меньшей мере, некоторые из следующих особенностей:

- составляющие покрытия наносят при температуре, превышающей температуру плавления матрицы, вслед за чем упомянутые составляющие матрицы распыляют и наносят в расплавленном состоянии;

- покрытие наносят пламенным распылением порошка, образованного компонентами покрытия;

- покрытие наносят распылением водной эмульсии, в которой диспергированы компоненты покрытия;

- резьбовой элемент доводится до температуры, превышающей или равной 80°С;

- резьбовой элемент находится при комнатной температуре;

- указанная обработка поверхности выбирается среди механических видов обработки, химических видов обработки и нереакционноспособного нанесения;

- поверхность под покрытие представляет собой металлическую поверхность, а указанная обработка поверхности представляет собой химическое преобразование этой поверхности;

- указанная обработка химического преобразования является фосфатированием;

- указанная обработка поверхности сопровождается пропиткой шероховатостей и полостей покрываемой поверхности (12) наноматериалами (11) с антикоррозийным действием;

- указанные наноматериалы являются частицами (11) оксида цинка;

- указанные наноматериалы имеют средний размер частиц около 200 нм;

- указанные наноматериалы наносятся в виде дисперсии.

Характеристики и преимущества изобретения подробно излагаются в описании, следующем далее, со ссылками на приложенные фигуры.

На фигуре 1 схематично показаны две трубы, готовые к сборке путем завинчивания их резьбовых элементов на углеводородной скважине.

Фигура 2 представляет в увеличенном виде часть поверхности резьбы резьбового элемента с порами, насыщенными наноматериалами, согласно настоящему изобретению.

Фигуры 3 и 4 схематично представляют устройства, применяемые для осуществления способа согласно настоящему изобретению.

Фигура 5 схематично представляет приспособление для оценивания покрытия изобретения при помощи пробных завинчивания и развинчивания.

Изобретение относится к резьбовому элементу трубного резьбового соединения, устойчивого к заклиниванию. Резьбовой элемент снабжен резьбой, находящейся под тонким покрытием в твердом состоянии, не липнущим при касании, прочно прилегающим к основе, устойчивого к многочисленным операциям завинчивания и развинчивания.

Покрытие резьбового элемента включает твердотельную матрицу и по меньшей мере одно твердое смазывающее вещество, состоящее из частиц диспергированных в твердотельной матрице.

Изобретение основано на исследовании трибологических свойств определенных материалов и применяет некоторые понятия, указанные ниже.

Основные понятия

Эффект тонкого слоя или пленки твердых смазывающих веществ

Твердые смазывающие вещества в режиме сухого и гидродинамического смазывания, когда они диспергированы в жидком или вязкопластичном материале, имеют тенденцию устойчиво закрепляться на поверхностях и изменять их характеристики трения. Они переносятся и привязываются к поверхности через химическую связь, что влечет за собой повышение сопротивляемости к износу и улучшение свойств трения. В соответствии с природой твердых тел, это придает поверхностям защиту от износа, способность сопротивляемости и износоустойчивости при крайних давлениях, связанных с высокими напряжениями от нагрузок на поверхности, и слабым коэффициентом трения в обширном спектре нагрузок и скоростей трения. Подобные особенности создания пленки или тонкого слоя применяются для типов трения, когда поверхности нагружаются многократно, что и происходит при завинчивании и развинчивании систем трубных резьбовых соединений.

Третье тело трения

Третье тело трения это субстанция, которая при трении оказывается между двумя контактирующими поверхностями.

При отсутствии смазочного вещества, два тела трущихся одно относительно другого и под действием усилия формируют третье тело, образующееся из осколков каждого из тел, трансформируемых либо химическим либо иным путем. Данное третье тело предопределяет часть свойств трения своим поведением под прилагаемым усилием, своим механизмом трансформации под действием усилия, своей способностью перемещаться, закрепляться или самоустраняться.

Когда жидкое, текучее или пластичное твердое смазывающее вещество, деформирующееся под усилием сдвига пластическим образом с истечением вещества, оказывается между двух тел, смазочное вещество создает пленку, разделяющую поверхности обоих тел, то собственно оно и составляет третье тело. Его состав изменяется в предельном режиме, то есть когда нагрузки трения приводят к соприкосновению между смазанными материалами, что влечет за собой образование твердых тел, которые примешиваются к текучему или пластичному смазочному веществу.

Свойства при предельных давлениях

Это свойства некоторых материалов, позволяющие участкам, подвергающимся весьма значительным напряжениям Герца сопротивляться износу и выполнять скольжение при низких коэффициентах трения.

Напряжение Герца или давление Герца

Контактирующие поверхности эластично деформируются под воздействием нагрузки, определяя некую поверхность зоны соприкосновения между ними. Приложенная нагрузка, разделенная, на эту поверхность определяет давление или напряжение Герца. При высоких напряжениях Герца, твердые непластичные материалы могут подвергаться внутреннему сдвигу, укорачивающему их срок службы, из-за усталости материала, в то время, как твердые пластичные материалы переносят внутренний сдвиг без структурного разрушения.

Матрица

Так обозначается система, позволяющая фиксировать или переносить активное вещество в заданное место. Она служит связующим звеном в гетерогенной системе и может иметь функции, дополняющие функции активных веществ, которые она связывает и разносит.

В частности, твердотельная матрица, согласно изобретению, служит для смазывания и ей присущи реологические свойства пластического или вязкопластичного типа.

Синергия

Тела, обладающие базовыми свойствами, могут соединяться в составное тело с характеристиками и свойствами, которые полностью отличаются. В случае, когда подобные свойства ведут к показателям, превосходящим сочетание показателей составляющих, тогда речь идет о синергии.

Характеристика вязкости, пластичности, вязкопластичности, зернистости

Существуют тела, легко подвергающиеся деформации, или жидкости, которые испытывают окончательную деформацию под воздействием гидростатического давления и бесконечно текучие под действием даже малого напряжения сдвига. Примером являются масла и смазки.

Существуют также иные тела, малоподдающиеся деформации или твердые, которые испытывают окончательную деформацию, несмотря на природу нагрузки, по меньшей мере, вплоть до некого порогового состояния нагрузки. Имеется в виду случай термоотверждаемых систем, обладающих пределом упругости, сверх которого происходит структурное разрушение материала.

Существуют материалы (наиболее распространенные), находящиеся между этими двумя крайними значениями (материалы эластичного, пластичного, вязкого и вязкопластичного характера).

В соответствии со следующей далее таблицей 1, третье тело, образованное или присутствующее при трении, обязано своими свойствами смазывания или несмазывания своему физическому состоянию.

Материалы, примененные в матрице, согласно изобретению принадлежат к категории 1 таблицы 1.

Термопластические и термоотверждаемые полимеры

Твердотельная матрица, согласно изобретению включает, по меньшей мере, один из термопластических полимеров.

Термин термопластический, квалифицирует плавкий полимер, как способный обратимым способом быть размягченным, затем расплавленным при нагревании и достижении соответствующих температур ТG и ТF (температура воскового затвердевания и температура плавления) и отвердевшим при охлаждении. Термопластические полимеры трансформируются при отсутствии химической реакции. Термопластические полимеры применяются в изобретении для получения вязкого трения под нагрузкой, сохранив статичным образом, прочную, сухую (не липнущую при касании) и устойчивую структуру. Напротив, термоотверждаемые полимеры под действием нагрузок не имеют или имеют незначительный характер вязкости.

Металлическое мыло

Этот термин подразумевает мыло щелочных, щелочноземельных и иных металлов. Это плавкие составляющие, имеющие способность текучести между двумя поверхностями (категории 1 таблицы 1).

Воск

Этот термин предполагает плавкие вещества со смазывающими свойствами различного происхождения (минеральные, которые получают, в частности, при перегонке нефти, растительного, животного или синтетического происхождения), с более или менее вязкой консистенцией или же твердые, с температурой плавления и точкой каплепадения изменяющимися в значительных пропорциях, в соответствии с их происхождением.

Ингибиторы коррозии

Таковыми являются присадки, придающие жидкому или твердому материалу, наносящемуся на поверхность, способность защищать эту поверхность от различных форм коррозии. Подобные ингибиторы коррозии действуют, в соответствии с различными химическими, электрохимическими и физико-химическими механизмами.

Твердые смазочные вещества

Твердое смазочное вещество является твердым устойчивым телом, которое, попадая между двух поверхностей трения, позволяет снизить коэффициент трения и уменьшить износ и порчу поверхностей.

Эти тела могут быть отнесены к различным категориям, определяемым их механизмом действия и их структурой. Эти категории, например, описываются в учебной литературе «les lubrifiants solides», выданной г-ном Eric Gard à l'École Nationale Supérieure des Pétroles et Moteurs (Франция).

Класс 1: твердые тела, которые обязаны своим смазывающим свойствам их кристаллической структуре, например, графит, нитрид бора BN, оксид цинка ZnO.

Класс 2: твердые тела, которые обязаны своим смазывающим свойствам с одной стороны, их кристаллической структуре, а, с другой стороны, композиции химического реагента, например дисульфид молибдена МоS2, фторид графита, сульфиды олова и сульфиды висмута.

Класс 3: твердые тела, которые обязаны своим смазывающим свойствам их реакционной способности, например, некоторые химические составы типа тиосульфатов (или, к примеру, Desilube 88, продаваемый Desilube Technologies Inc.).

Класс 4: твердые тела, которые обязаны своим смазывающим свойствам их пластическому или вязкопластичному характеру под воздействием трения, например политетрафторэтилен PTFE, полиамиды.

Для получения хороших показателей по трению и для образования пленки твердого смазывающего вещества, в данном изобретении применяются частицы твердых смазочных веществ, принадлежащие к одному из упомянутых выше Классов.

В применении авторами изобретения отдавалось предпочтение твердому смазывающему веществу, принадлежащему к Классу 2, в частности соединениям, которые мало применялись, таким как: фторид графита, комплексы сульфидов олова или висмута. По мнению авторов изобретения, эти соединения отличаются от традиционных твердых смазывающих веществ, таких как графит, дисульфид молибдена, дисульфид вольфрама, своей высокой возможностью связываться с металлами и показателями при крайних высоких давлениях.

Авторы изобретения, в частности, попытались отыскать решения, не обращаясь ни к графиту, который способен облегчить появление коррозии, ни к дисульфиду молибдена, соединению, известному своей неустойчивостью особенно в присутствии влаги и способностью выделять оксид серы, вызывающий коррозию стали, и сульфид водорода, по причине которого, сталь становится в определенных случаях чувствительной к замедленному излому под влиянием водорода (растрескивание под действием напряжений в сульфидсодержащей среде или SSC).

Фуллерены

Представляют собой материалы с молекулярной структурой в виде замкнутых или открытых трубок или замкнутых или открытых сфер, однослойных или же многослойных. Сферические фуллерены имеют размер в несколько десятков нанометров в одном слое, и свыше приблизительно 80 нанометров, когда они многослойны. Они оказывают воздействие на поверхности, надолго закрывая доступ к участкам, образованным шероховатостями поверхности, и препятствуя разрушениям типа отслаивания.

Типы напряжений

Изобретение учитывает различные типы напряжений, которым подвергаются трубные резьбовые соединения при их функционировании.

Трения при низких и высоких скоростях, низкие и высокие напряжения Герца

Система трения при завинчивании и развинчивании резьбовых соединений становится сложной из-за большого разнообразия встречаемых скоростей трения. Действительно, скорости могут быть сравнительно высокими при завинчивании и незначительными при завершении завинчивания или начале развинчивания.

С другой стороны, напряжения Герца весьма значительны на протяжении тех же периодов трения и приводят к крайним режимам. Авторы изобретения пытались разработать систему, противостоящую этим напряжениям.

Для разрешения проблем, связанных с кинетическими напряжениями, авторами изобретения была разработана матрица, со свойствами пластического характера, ведущая к вязкому течению под действием напряжений и реагирующая на конкретную скоростную ситуацию. Необходимо применение ряда составляющих для более эффективных систем для того, чтобы приспособить их под обширное разнообразие усилий сдвига. Подобная матрица позволяет удерживать на местах другие активные элементы и способствовать созданию устойчивых тонких слоев или пленок.

Из всего количества существующих вязкопластических полимеров выбраны были термопластичные смолы, обладающие, как правило, пластическими характеристиками, и выбор авторов изобретения был остановлен на полиэтилене, предпочтительно другие вязкопластические полимеры, такие как полиамид 6, полиамид 11 и полипропилен, с которыми возникают сложности при их нанесении из-за их высокой вязкости в расплавленном состоянии. Среди преимуществ полиэтилена выбор был сделан в сторону его температуры плавления, превышающей 105°С.

Для блокирования осколков, получившихся при трении на поверхности и исключения тем самым исключить возможность загрязнения окружающей среды, изобретением предусматриваются средства повторной агломерации осколков, способные соединять осколки, получившиеся при трении контактной поверхности резьбовых элементов. Эти средства повторной агломерации осколков позволяют соединять осколки, сразу же после того как они образовались.

В частности, авторы изобретения обнаружили, что некоторые виды металлического мыла, некоторые виды воска, и некоторые полимеры могут быть использованы в качестве средств повторной агломерации.

Авторами изобретения экспериментальным образом было установлено, что такое улучшение свойств повторной агломерации осколков и пластичности матрицы достигается путем добавления средств повторной агломерации, типа металлического мыла, включая мыло кальция, цинка и висмута, которые показали великолепные результаты в плане количества завинчиваний и развинчиваний в условиях забоя, описанных ранее.

Добавление в матрицу натуральных жиров, таких как карнаубский воск, может также оптимизировать способность повторной агломерации осколков при операциях завинчивания/развинчивания.

Для того чтобы соответствовать условиям квазистатических напряжений граничной смазки с высокими нагрузками трения, авторами изобретения была разработана соответствующая система присадок, предполагающая наличие твердого смазывающего вещества, с частицами рассеянными в твердотельной матрице. Обычные присадки ЕР (экстремального давления), такие как на основе серных соединений, описанные в документе ЕР 1313827), действуют только, когда нагрузки на поверхности им это позволяют, что происходит только в конкретных диапазонах нагрузки и скоростей трения. Авторы изобретения предпочли применять твердые смазочные вещества, способные гарантировать режим смазывания, даже в квазистатических условиях.

В частности, авторами изобретения применялись одно или несколько твердых смазывающих веществ Класса 2.

Агрессивная среда (наличие или отсутствие влагосодержащей соленой среды)

В зависимости от требований по защите поверхностей от коррозии возникает необходимость ввода в состав матрицы ингибиторов коррозии. В их числе производные сульфонатов кальция, а в частности образования оксида кальция и сульфоната кальция в восковой среде, смол нефти или парафинов, например, продукт, продаваемый компанией LUBRIZOL под названием ALOX 606, показавший себя наиболее аффективной, однако могут применяться и иные соединения типа аминов, такие как аминобораты, четырехкомпонентный амин, сульфонат сверхалкализированный полиалфаолефином, фосфатно-силикатный стронций, фосфатно-силикатный цинк, борат карбоксилат.

Устойчивость коррозии может быть дополнительно улучшена объединением выбранного ингибитора коррозии к соединениям, которые действуют согласно иным механизмам препятствования коррозии. Как это указывалось ранее, в частности стеарат цинка демонстрирует свои свойства по взаимодействию с ингибиторами коррозии, обширно способствуя смазывающим свойствам матрицы.

Основным тестом на антикоррозийную защиту является испытание в солевом тумане, производимое по нормам ISO 9227, с результатом, оцененным по показателю склонности к коррозии Re, согласно ISO EN 2846-3, на пластине обработанной марганцевым фосфатированием (покрытие от 8 до 20 г/м2 фосфата).

Применение в защищенной среде (условия соответствия среде)

Состав матрицы предусматривает блокировку осколков, образующихся при трении по поверхности, для уменьшения возможности загрязнения окружающей среды. Благодаря соответствующему составу матрицы, данные осколки повторно агломерируются сразу же вслед за их образованием.

Для того чтобы подчеркнуть эту особенность, авторы изобретения включили в отчеты опытов процедуры количественного измерения взвешиванием осколков, образованных при трении. Таким образом, они могли констатировать эффективность средств повторной агломерации, типа металлического мыла и воска.

Однако в соответствии с изучаемым составом недостаточность показателей в плане повторной агломерации привела к поискам других типов продуктов с функцией повторной агломерации. Таким образом было учтено влияние очень вязких полимеров, таких как полиметакрилаталкил (РАМА), полибутилен, полиизобутилен и полисилоксан, демонстрирующих великолепные показатели при испытании на повторную агломерацию осколков, полученные после применения РАМА с кинематической вязкостью 850 мм2/с при 100°С, и который предлагается на рынок компанией ROHMAX под названием VISCOPLEX 6-950.

Изучение вслед за циклами завинчивания и развинчивания двух резьбовых соединений с нанесенным покрытием, согласно изобретению, когда только одно из которых покрыто РАМА, показывает, что с этим покрытием осколки, полученные при трении агломерируются и находятся на поверхности трения, не вызывая засорения окружающей среды, в то время, как с применением иного покрытия осколки находятся в разбросанном состоянии.

Применимость покрытия

Для улучшения прилегания и внешнего вида покрытия при комнатной температуре может быть необходимым добавление, по меньшей мере, одного поверхностно-активного вещества к матрице.

Изобретатели рассматривали прибавление, 2% или менее силиконового поверхностно-активного, предпочтительно полидиметилсилоксана или DC56 (продаваемого DOW CORNING).

Другие соединения, полимерные или нет, имеющие свойства, подобные действию поверхностно-активного вещества, могут также быть рассмотрены.

Таким образом, изобретением объединяются две группы продуктов, с системным применением взаимодействия между ними:

- Составляющие матрицы.

- Одно из твердых смазывающих веществ одного и того же Класса.

Способ, согласно изобретению, включает подготовку поверхностей смазываемых элементов.

Испытания по завинчиванию и развинчиванию показали, что для получения корректной пленки, потребовалось преобразовать покрываемую поверхность либо обработкой механическим способом, такими как пескоструйный или дробеструйный, либо физическим или химическим изменением поверхности, при помощи реактивной обработки на основе нанесения кристаллических минералов химическим воздействием, к примеру, воздействием кислотой, обработкой цинковым фосфатированием или марганцевым фосфатированием, либо оксалацией, ведущих к химическому изменению покрытия поверхности. Среди этих видов обработки поверхности, предпочтительным является фосфатирование, так как оно позволяет получить хорошую площадь сцепления, приводящую к образованию при трении устойчивой и прочной пленки, так же как и базовую защиту от коррозии.

Также может быть желательным осуществление дополнительной подготовки поверхности, состоящей в пропитывании пор поверхности наноматериалами, размер которых позволяет проникать в поры. Цель данного пропитывания состоит в блокировке и насыщении участков, образованных пористостью, материалом с пассивным действием, защищающим поверхность от коррозии, при сохранении хорошего сцепления поверхности покрытия.

На фигуре 2 схематически показано проникновение частиц 11 в пористые участки 12 металлической основы 13.

В соответствии с упомянутыми ранее нормами авторами изобретения отмечалось улучшение показателей при испытаниях в соляном тумане (увеличение на 20% времени появления коррозии), добавлением частиц оксида цинка нанометрического размера (в среднем 200 нм), нанесенных в виде простой дисперсии в воде.

Для визуального распознания обработанных поверхностей допускается применение всех известных органических красителей с таким составом (1% например), чтобы их содержание не понижало показатели трения.

Для защиты покрытия от разрушения окислением, связанным, к примеру, с высокой температурой, допускается добавление одного или более антиоксидантов. Полифенольные соединения, производные нафтиламина и органические фосфиты представляют основные классы антиоксидантов. Изобретатели отдают предпочтение комбинации продуктов IRGANOX®L150 (система полифенольных и аминовых антиоксидантов) и IRGAFOS®168 (подбор фосфит трис(2,4-ди-терт-бутилфенил)) компании Ciba-Geigy.

Изобретение также относится к способам нанесения покрытия для облегчения промышленного размещения. В этих целях применимы разнообразные способы, и наиболее подходящие будут описаны далее.

Способ пульверизации в жидком виде состоит в сохранении высокой температуры вещества и его напылении при помощи распылительного пистолета и при постоянной температуре. Вещество нагревается до температуры между 10°С и 50°С сверх температуры его плавления и распыляется на поверхность, разогретую до температуры, которая превышает температуру плавления, с целью получения хорошего покрытия поверхности.

Альтернативно, распыление совершают на предварительно не нагретый резьбовой элемент (иными словами находящегося при комнатной температуре). Состав для покрытия адаптируется добавлением малого количества поверхностно-активного вещества, к примеру, максимум 2%, а предпочтительно от 0,6% до 1,0% силиконового поверхностно-активного вещества, а преимущественно полидиметилсилоксана или DC56 (выпущенного компанией DOW CORNING).

На фигуре 3 показан пример установки для осуществления способа. Продукт 20 расплавляется в емкости 21 и перемешивается пропеллерной мешалкой 22, затем подается через насос с регулированием производительности 24 и трубу 25 к распылительной головке 23, на которую также подается воздух от компрессора 26. Температура составных частей 21 и 23-26 подлежит регулировке.

Другой способ состоит в нанесении эмульсии, при котором продукт распыляется в форме водной эмульсии. Эмульсия и основа могут находиться при комнатной температуре, но понадобится время для их высыхания. Время высыхания может быть значительно сокращено, если предварительно нагреть продукт в пределах между 60°С и 80°С и/или поверхность между 50°С и 150°С.

Фигура 4 иллюстрирует способ термического распыления или технику распыления сквозь пламя. В подобном случае продукт 30 в напыляемом виде проецируется на покрываемую поверхность, при помощи пистолета 31, к которому подводится воздух 32 и горючий газ 33. Порошок расплавляется, проходя сквозь пламя 34, и покрывает цель однородным слоем.

Примеры

Начнем с резьбового соединения типа VAM TOP НС номинального диаметра 177,8 мм (7 дюймов) и линейной плотностью 43,15 кг/м (29 фунтов/фут) из низколегированной стали (класс L80), по паспорту, выданному отделением OCTG компании Vallourec&Mannesmann Tubes.

Резьбовой элемент с наружной резьбой перед нанесением покрытия подвергся цинковому фосфатированию (масса слоя между 4 и 20 г/м2), а резьбовой элемент с внутренней резьбой подвергся марганцевому фосфатированию (масса слоя между 8 и 20 г/м2). Предварительно резьбовые элементы разогреты до 130°С и термическим напылением наносится слой продукта толщиной 35 мкм, находящегося в расплавленном состоянии при температуре 150°С, и имеющем весовой состав одного из нижеследующих примеров I-VI, в которых:

- Полиэтилен соответствует материалу, продаваемому компанией CLARIANT под названием РЕ 520,

- Карнаубский воск соответствует материалу, продаваемому компанией NOVEON под названием LANCO 1955SF,

- Стеарат цинка соответствует материалу, продаваемому компанией PETER GREVEN под названием LIGASTAB ZN70,

- РАМА (полиметакрилаталкил) соответствует материалу, продаваемому компанией ROHMAX под названием VISCOPLEX 6-950,

- Производное сульфоната кальция соответствует материалу, продаваемому компанией LUBRIZOL под названием ALOX 606,

- Силикон (элемент поверхностно-активного вещества) соответствует материалу, продаваемому компанией DOW CORNING под названием DC56, силикон представляет собой эмульсию,

- Антиоксиданты, с одной стороны, смесь амина и ароматического фенола, а с другой стороны, фенилфосфат, продаваемые компанией CIBA-GEIGY соответственно под названиями IGANOX L150 и IRGAFOS 168,

- Нитрид бора соответствует материалу, продаваемому компанией ESK под названием BN,

- Оксид цинка соответствует материалу, продаваемому компанией SILAR S.А под названием ZnO,

- Фторид графита соответствует материалу, продаваемому компанией ARC под названием CFx,

- Дисульфид олова соответствует материалу, продаваемому компанией CHEMETALL под названием SnS2,

- Политетрафторэтилен соответствует материалу, продаваемому компанией SILAR S.А под названием PTFE,

- Полиамид-11 соответствует материалу, продаваемому компанией ARKEMA под названием RILSAN В.

Пример I: Твердое смазочное вещество Класса 1

Пример II: Твердое смазочное вещество Класса 2

Пример III: Твердое смазочное вещество Класса 4

Пример IV: Синергическое объединение двух твердых смазочных веществ Класса 1

Пример V: Синергическое объединение двух твердых смазочных веществ Класса 2

Пример VI: Синергическое объединение двух твердых смазочных веществ Класса 4

В примерах с I по VI рассматриваются покрытия с весовым составом следующих диапазонов:

Что касается непосредственно матрицы, то она рассматривается с весовым составом следующих диапазонов:

Силикон представлен предпочтительно полидиметилсилоксаном или DC56 (продаваемого компанией DOW CORNING).

Факультативно покрытие содержит молекулы, по меньшей мере, одного фуллерена сферической геометрии.

На практике, толщина покрытия обычно составляет между 10 и 50 мкм.

Покрытие может также наноситься на уплотнительную поверхность, способную находиться в плотном контакте зажима с соответствующей уплотнительной поверхностью другого резьбового элемента, после завинчивания обоих резьбовых элементов.

Для моделирования условий работы производят пробное завинчивание и развинчивание, при котором муфта 40 (фигура 5), включающая элемент с внутренней резьбой, удерживается вертикально на неподвижной губке 41 ключа завинчивания элемента с наружной резьбой, расположенном на нижнем конце короткой трубы 42, называемой «патрубок», расположенной вертикально и навинчивается вручную на элемент с внутренней резьбой.

Элемент с наружной резьбой зажимается между подвижных губок 44 ключа завинчивания и навинчивается на элемент с внутренней резьбой с начальной скоростью вращения 16 об/мин и уменьшением скорости в конечной фазе, вплоть до ее приведения к нулю, когда достигается номинальное усилие затягивания резьбового соединения без покрытия, равняющиеся от 20 до 100 Н·м, в данном примере.

Развинчивание происходит симметрично, то есть при возрастающей скорости.

В таких условиях могли бы быть проведены, без повреждения составляющих частей резьбовых элементов, многочисленные циклы завинчивания и развинчивания.

Изобретение относится к резьбовому элементу трубного резьбового соединения и может быть применено для защиты резьб резьбовых элементов, применяемых на углеводородных скважинах, от коррозии и заклинивания. Покрытие включает твердотельную матрицу, прикрепленную к основанию и с диспергированными частицами, по меньшей мере, одного твердого смазочного вещества, относящегося к одному Классу. Твердотельная матрица предназначена для смазки и имеет реологические свойства пластического или вязкопластичного типа. Изобретение повышает надежность резьбовых соединений. 3 н. и 40 з.п. ф-лы, 5 ил., 1 табл.

1. Резьбовой элемент трубного резьбового соединения, устойчивый к заклиниванию, включающий резьбу, покрытую тонким твердым покрытием, не липнущим при касании, плотно прилегающим к основе, которое включает твердотельную матрицу, причем данная матрица содержит дисперсию частиц, по меньшей мере, одного твердого смазочного вещества, отличающийся тем, что твердотельная матрица предназначена для смазки и имеет реологические свойства пластического или вязкопластичного типа.

2. Резьбовой элемент по п.1, где указанная матрица имеет точку плавления между 80°С и 320°С.

3. Резьбовой элемент по одному из пп.1 и 2, где матрица включает, по меньшей мере, один термопластический полимер и средства повторной агломерации осколков, способных повторно агломерировать осколки, образующиеся при трении возле поверхности указанного резьбового элемента.

4. Резьбовой элемент по п.3, где термопластическим полимером является полиэтилен.

5. Резьбовой элемент по предыдущему пункту, где матрица включает, по меньшей мере, одно металлическое мыло.

6. Резьбовой элемент по п.5, где мыло является стеаратом цинка.

7. Резьбовой элемент по п.1, где матрица содержит, по меньшей мере, воск растительного, животного, минерального или синтетического происхождения.

8. Резьбовой элемент по п.7, где воск является карнаубским воском.

9. Резьбовой элемент по п.1, где указанная матрица включает, по меньшей мере, ингибитор коррозии.

10. Резьбовой элемент по п.9, где ингибитор коррозии является производным сульфоната кальция.

11. Резьбовой элемент по п.9 или 10, а также по пп.5 и 6, в которых мыло выбирается для улучшения стойкости к коррозии при осуществлении испытания в солевом тумане, согласно с нормами ISO 9227.

12. Резьбовой элемент по п.1, где матрица содержит, по меньшей мере, жидкий полимер с кинематической вязкостью равной при 100°С 850 мм2/с.

13. Резьбовой элемент по п.12, где жидкий полимер нерастворимый в воде.

14. Резьбовой элемент по одному из пп.12 или 13, в которых жидкий полимер выбирается из числа полиметакрилаталкила, полибутилена, полиизобутилена и полидиалкилсилоксана.

15. Резьбовой элемент по п.1, где матрица включает, по меньшей мере, одно поверхностно-активное вещество.

16. Резьбовой элемент по п.1, где матрица включает, по меньшей мере, один краситель.

17. Резьбовой элемент по п.1, где матрица включает, по меньшей мере, один антиоксидант.

18. Резьбовой элемент по п.1, отличающийся тем, что дисперсия частиц, по меньшей мере, одного из твердых смазывающих веществ включает частицы смазывающего вещества одного из Классов 1, 2, 3 или 4.

19. Резьбовой элемент по п.18, в котором частицы твердых смазывающих веществ выбираются из числа частиц смазывающего вещества Класса 1, за исключением частиц графита.

20. Резьбовой элемент по одному из пп.18 или 19, в котором частицы твердых смазывающих веществ включают частицы, по меньшей мере, одного твердого смазывающего вещества Класса 1, выбранные из нитрида бора и оксида цинка.

21. Резьбовой элемент по п.18, где частицы твердых смазывающих веществ выбираются из частиц смазывающего вещества Класса 2, за исключением частиц дисульфида молибдена.

22. Резьбовой элемент по п.21, где частицы твердого смазывающего вещества включают частицы, по меньшей мере, одного из твердых смазывающих веществ Класса 2, выбранные из фторида графита, сульфида олова и сульфида висмута.

23. Резьбовой элемент по п.18, где частицы твердого смазывающего вещества содержат частицы, по меньшей мере, одного твердого смазывающего вещества Класса 4, выбираемые из политетрафторэтилена и полиамида-11.

24. Резьбовой элемент по п.18, где весовой состав матрицы следующий:

25. Резьбовой элемент по п.24, где силикон является полидиметилсилоксаном компании DOW CORNING под коммерческим названием DC56.

26. Резьбовой элемент по п.18, где весовой состав покрытия следующий:

27. Резьбовой элемент по п.18, где толщина покрытия составляет 10-50 мкм.

28. Резьбовой элемент по п.18, где покрытие также нанесено на уплотнительную поверхность, способную находиться в плотном контакте зажима с соответствующей уплотнительной поверхностью другого резьбового элемента, после завинчивания обоих резьбовых элементов.

29. Резьбовой элемент по п.1, где указанное покрытие включает молекулы, по меньшей мере, одного фуллерена сферической геометрии.

30. Трубное резьбовое соединение, содержащее один элемент с наружной резьбой и один элемент с внутренней резьбой, отличающееся тем, что, по меньшей мере, один из указанных резьбовых элементов соответствует одному из предыдущих пунктов.

31. Способ окончательной обработки трубного резьбового элемента, при котором, по меньшей мере, на поверхность резьбы наносят тонкий слой покрытия против заклинивания для получения твердого покрытия, отличающийся тем, что поверхность под покрытие подвергают обработке поверхности для улучшения прилегания покрытия, и тем, что данное покрытие соответствует тем, которые определены в одном из пп.1-29.

32. Способ по п.31, при котором покрытие доводят до температуры, превышающей температуру плавления матрицы, вслед за чем наносят покрытие, содержащее матрицу в расплавленном состоянии, посредством распыления.

33. Способ по п.32, при котором покрытие наносят распылением пламенным способом порошка, образованного составляющими покрытия.

34. Способ по п.33, при котором покрытие наносят распылением водной эмульсии, в которой диспергированы составляющие покрытия.

35. Способ по одному из пп.31-34, при котором резьбовой элемент доводят до температуры, превышающей или равной 80°С.

36. Способ по одному из пп.31-34, при котором резьбовой элемент находится при комнатной температуре.

37. Способ по п.31, при котором упомянутая обработка поверхности выбирается из механической обработки, химической обработки и нереакционноспособного нанесения.

38. Способ по п.31, при котором поверхность под покрытие изготавливается из металла, а обработка поверхности представляет собой химическое преобразование поверхности.

39. Способ по п.38, при котором указанная обработка химического преобразования является фосфатированием.

40. Способ по п.31, при котором указанная обработка поверхности сопровождается пропиткой шероховатостей или полостей покрываемой поверхности (12) наноматериалами (11) с антикоррозийным действием.

41. Способ по п.40, при котором указанные наноматериалы представлены частицами (11) оксида цинка.

42. Способ по одному из пп.40 и 41, при котором указанные наноматериалы имеют средний размер частиц около 200 нм.

43. Способ по п.40, при котором указанные наноматериалы наносят в виде дисперсии.

| Аппарат для электрохимической очистки сточных вод | 1985 |

|

SU1411288A1 |

| Поршневой насос | 1984 |

|

SU1211451A1 |

| ГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ | 2005 |

|

RU2297512C2 |

| US 6695012 B1, 24.02.2004 | |||

| Устройство для очистки внутренней поверхности трубопровода | 1985 |

|

SU1258513A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2012-05-27—Публикация

2007-04-13—Подача