Изобретение относится к области получения огнестойких резиновых смесей и может быть использовано в нефтеперерабатывающей, горнодобывающей промышленности, а также в системах пожаротушения.

Из уровня техники известно изобретение (RU 2746216 C2, опубл. 08.04.2021), которое относится к огнестойкой резиновой смеси и может быть использовано в автомобильной, нефтяной и резинотехнической промышленности. Технический результат достигается тем, что огнестойкая резиновая смесь, содержащая синтетический каучук изопреновый, серу, оксид цинка, стеариновую кислоту и технический углерод, при этом дополнительно содержит альтакс, дифенилгуанидин и модифицирующую добавку - фосфоразотсодержащий олигомер, полученный путем взаимодействия диметилфосфита, эпоксидной смолы ЭД-20 и анилина, взятых в массовом отношении 1:2,5:0,75, при следующем соотношении компонентов, мас.ч.: синтетический каучук изопреновый 100,0, сера 1,0, альтакс 1,0, оксид цинка 5,0, стеариновая кислота 1,0, дифенилгуанидин 3,0, технический углерод П- 324 50,0, фосфоразотсодержащий олигомер 3,0-7,0. Техническим результатом заявленного изобретения является улучшение прочностных свойств вулканизатов огнестойкой резиновой смеси.

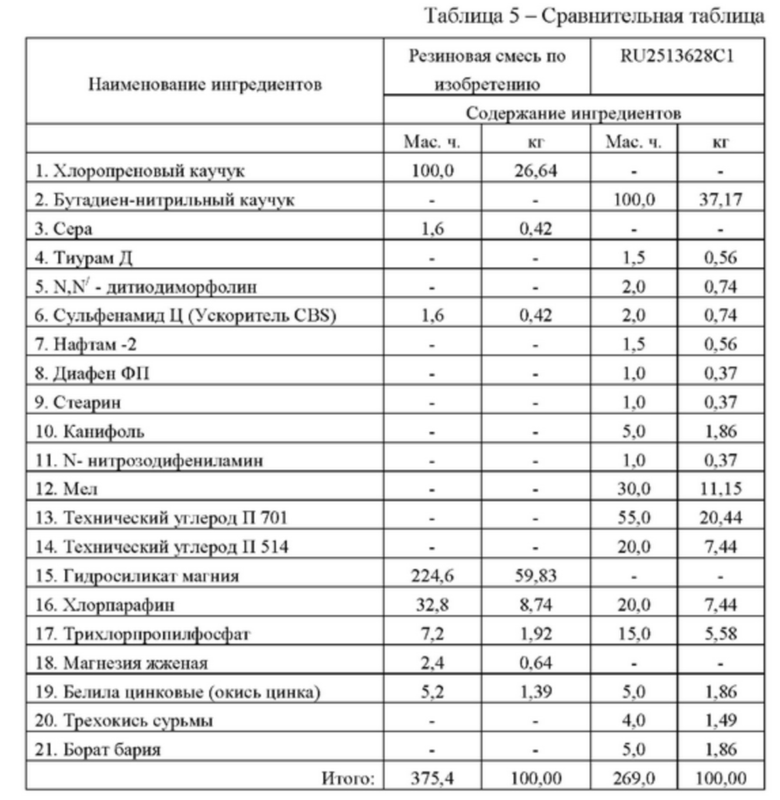

Наиболее близким к заявленной смеси является изобретение (RU2513628C1, опубл. 20.04.2014), которое относится к области получения огнестойкой резиновой смеси и может быть использовано в нефтедобывающей, нефтеперерабатывающей и горнодобывающей промышленности. Резиновая смесь включает следующие ингредиенты, масс.ч. (на 100,00 масс.ч. каучука): каучук бутадиен-нитрильный - 100,00; тиурам Д - 1,5; N,N'-дитио диморфолин - 2,0; сульфенамид Ц - 2,0; нафтам-2 - 1,5; диафен ФП -1,0; стеарин -1,0; канифоль - 5,0; N-нитрозодифениламин -1,0; мел - 30,0; технический углерод П 701 - 55,0; технический углерод П 514 - 20,0; оксид цинка - 5,0; трехокись сурьмы - 4,0; хлорпарафин ХП-1100 - 20,0; трихлорэтилфосфат - 15,0; борат бария - 5,0. Техническим результатом является получение огнестойкой резиновой смеси с высокой стойкостью к воздействию агрессивных сред и с повышенными упругопрочностными свойствами.

Недостатками данных технических решений являются невысокие прочностные показатели, низкая огнестойкость, низкие значения кислородного индекса и коксового числа.

Задачей, на решение которой направлено заявляемое изобретение, является получение огнестойкой резиновой смеси.

Данная задача решается благодаря тому, что смесь огнестойкая резиновая включает хлоропреновый каучук, вулканизирующую группу, наполнитель, пластификаторы-антипирены, при этом в качестве вулканизирующей группы используются сера, ускоритель CBS, магнезия жженая и белила цинковые, в качестве наполнителя - гидросиликат магния, а в качестве пластификаторов-антипиренов - хлорпарафин и трихлорпропилфосфат, при следующем соотношении компонентов, мас.ч.: хлоропреновый каучук - 100; сера - 1,6; ускоритель CBS - 1,6; магнезия жженая - 2,4; белила цинковые - 5,2; гидросиликат магния - 224,6; хлорпарафин - 32,8; трихлорпропилфосфат -7,2.

Техническим результатом являются улучшенные упруго-прочностные показатели, повышенная огнестойкость и высокие значения кислородного индекса и коксового числа.

Технический результат достигается за счет заявленного сочетания соотношения ингредиентов, в которых наполнитель и пластификаторы являются антипиренами, а хлоропреновый каучук является огнестойким.

Огнестойкая резиновая смесь предназначена для изготовления огнестойких резинотехнических изделий (РТИ), например, гибких трубопроводов систем пожаротушения морских судов, предприятий нефтеперерабатывающей и горнодобывающей промышленности.

Огнестойкая резиновая смесь содержит хлоропреновый каучук меркаптанового регулирования средней степени кристаллизации - 100 мас.ч., вулканизирующую группу: серу - 1,6 мас.ч., ускоритель CBS- 1,6 мас.ч., магнезию жженую - 2,4 мас.ч. и белила цинковые - 5,2 мас.ч., наполнитель - гидросиликат магния - 224,6 мас.ч., пластификаторы-антипирены - хлорпарафин - 32,8 мас.ч. и трихлорпропилфосфат - 7,2 мас.ч.

Наличие хлора в хлоропреновом каучуке придает ему негорючесть, а полярность полимера - стойкость к набуханию в алифатических углеводородах и высокую адгезию к металлам. Вулканизаты хлоропреновых каучуков обладают атмосферо-, озоно-, маслостойкостью, стойкостью к действию различных агрессивных сред.

Хлоропреновый каучук вулканизуется обычными вулканизующими группами (сера с ускорителями), различными оксидами металлов, из которых наибольшее распространение получила комбинация оксида цинка и оксида магния. В предлагаемый состав в качестве вулканизующей группы введены: сера - 1,6 мае. ч., ускоритель CBS - 1,6 мас. ч., магнезия жженая - 2,4 мас. ч. и белила цинковые - 5,2 мас.ч. В качестве пластификаторов используются антипирены - хлорпарафин - 32,8 мас.ч. и трихлорпропилфосфат - 7,2 мас.ч.

В качестве наполнителя-антипирена используется гидросиликат магния, который является природным волокнистым наполнителем, является связующим и армирующим ингредиентом, положительно влияет на адгезию, повышает огнестойкость, стойкость к температурным колебаниям, стойкость к изгибу и истиранию.

Гидросиликат магния является природным волокнистым наполнителем, связующим и армирующим ингредиентом, положительно влияет на адгезию, повышает огнестойкость, стойкость к температурным колебаниям, стойкость к изгибу и истиранию. Гидросиликат магния хорошо внедряется в хлоропреновый каучук без дополнительных связующих добавок. Рабочая температура гидросиликата магния +500°С, потеря физико-механических свойств начинается при температуре +700°С, температура плавления - +1500…1550°С.

Технические характеристики гидросиликата магния:

Насыпная плотность - 300 г/дм3;

Рабочая температура - +500;

Удаление свободно сорбированной (гигроскопической) влаги - + 100… +120°С;

Удаление структурно связанной (кристаллизационной) влаги - +350…+400°C;

Потеря физико-механических свойств - +700°С,

Температура плавления - +1500… +1550°С,

Плотность - 2,4… 2,6 г/см2;

Предел прочности на разрыв - 30000 кгс/см2;

Щелочестойкость - 9,1…10,3 pH;

Модуль упругости -16100…21100 МПа.

Гидросиликат магния является жаростойким материалом и может эксплуатироваться при температуре 500-550°С, кратковременно - до 700°С

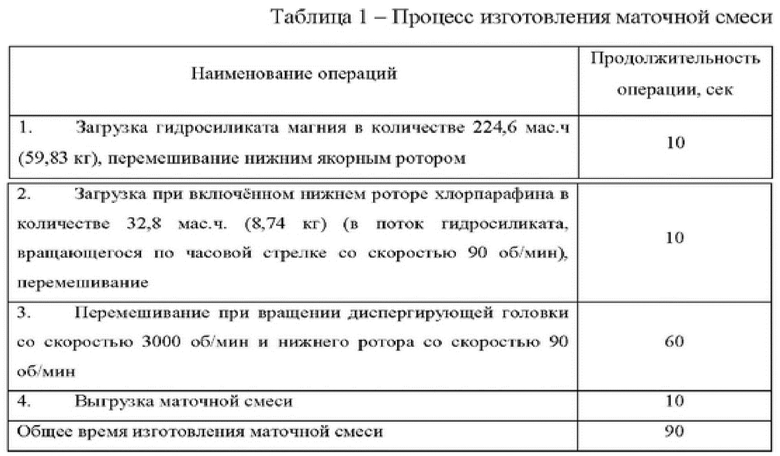

С целью повышения огнестойкости резиновой смеси путем увеличения содержания гидросиликата магния, исключения других видов наполнителей- антипиренов в рецепте, ингредиент предварительно обработали хлорпарафином (режим обработки описан в таблице 1). В смеситель с диспергирующей головкой в виде елочки и со скоростью вращения 3000 об/мин, нижним якорным ротором со скоростью вращения 90 об/мин ввели гидросиликат магния и хлорпарафин, изготовив маточную смесь для приготовления огнестойкой резиновой смеси. При вращении обоих роторов волокнистый наполнитель распушивается и насыщается пластификатором, образуя плотную массу, имеющую удовлетворительные технологические свойства и легко внедряющуюся в массу каучукового связующего в резиносмесителе с тангенциальными роторами, вращающимися на встречу друг другу со скоростью 20 оборотов в минуту. Предварительная обработка волокнистого наполнителя в смесителе с диспергирующей головкой в течение 1,5 минут позволила ввести в рецепт огнестойкой резиновой смеси более 200 мас.ч. гидросиликата магния на 100 мас.ч. каучука, позволив разработать полимер, не загорающийся в пламени, и не использовать другие виды наполнителей-антипиренов, значительно снизив себестоимость огнестойкой резиновой смеси.

Последовательность процесса изготовления огнестойкой резиновой смеси.

Сначала изготавливают маточную смесь (таблица 1).

Общее количество маточной смеси за одно изготовление 257,4 мас.ч (68,57 кг).

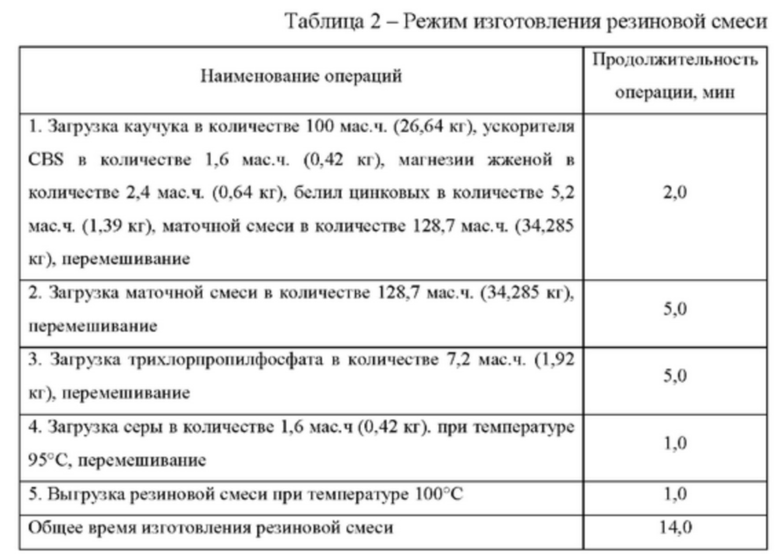

Огнестойкая резиновая смесь изготавливается в резиносмесителе с тангенциальными роторами. Порядок загрузки ингредиентов, режим и время перемешивания приведены в таблице 2 ниже.

Общее количество резиновой смеси 375,4 мас.ч (100 кг).

Технологические свойства резиновой смеси удовлетворительные, процессы экструдирования и каландрования затруднений не вызывают.

Преимущества заявленного изобретения в сравнение с известными аналогами:

более высокие упруго-прочностные свойства;

более высокая огнестойкость (меньшее время горения);

высокое значение кислородного индекса и коксового числа.

Образцы из резиновой смеси для проведения испытаний были изготовлены на гидравлическом прессе компрессионным способом. Температура вулканизации 151°C, время вулканизации - 30 минут, удельное давление прессования - 75 кгс/см2.

Перечень испытательного оборудования и средств измерения, использованных при испытаниях: установка для определения групп горючести строительных материалов, установка для определения коэффициента дымообразования твердых веществ и материалов, секундомер электронный, прибор комбинированный Testo 622, устройство для измерения и контроля температуры, преобразователь термоэлектрический, ротаметр, весы электронные, рулетка измерительная металлическая, штангенциркуль, весы лабораторные, гиря F2 200 г, гиря F2 100 г, модуль аналогового ввода, прибор электроизмерительный цифровой (мультиметр).

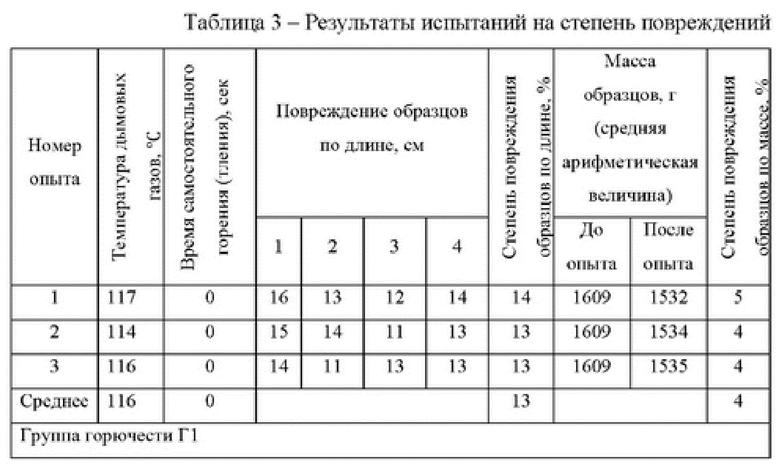

Порядок проведения испытаний на степень повреждения.

Вертикально ориентированные образцы в количестве 12 шт с размерами 1000х190х5х мм в сочетании с негорючим основанием закреплялись в держателе и подвергались воздействию пламени газовой горелки в течение 10 минут. В процессе проведения испытаний регистрировалась температура отходящих газов и время самостоятельного горения (тления), затем определялась потеря массы образцов и степень повреждения их по длине.

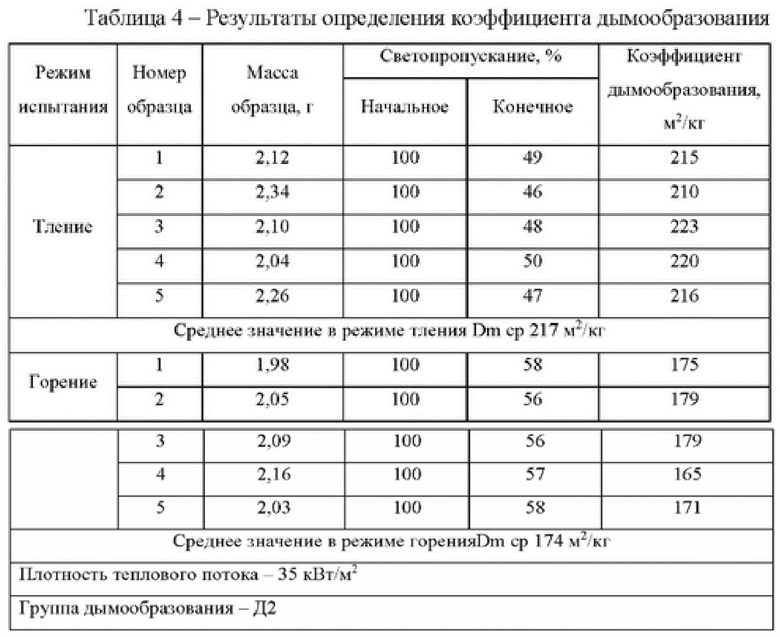

Порядок проведения испытаний для определения коэффициента дымообразования.

Кондиционирование десяти образцов в течение 48 часов при температуре (20±2) °C Образец помещался в камеру сгорания, оснащенную радиационной панелью, создающую плотность падающего на образец теплового потока до 33 кВт/м2. За коэффициент дымообразования принимался показатель, характеризующий оптическую плотность дыма, создаваемую в режиме тления или горения образца в стандартном объеме камеры.

Результаты испытаний представлены ниже в таблицах 3 и 4.

Ниже в сравнительной таблице 5 приведены составы заявляемой огнестойкой резиновой смеси и наиболее близкого аналога (RU2513628C1).

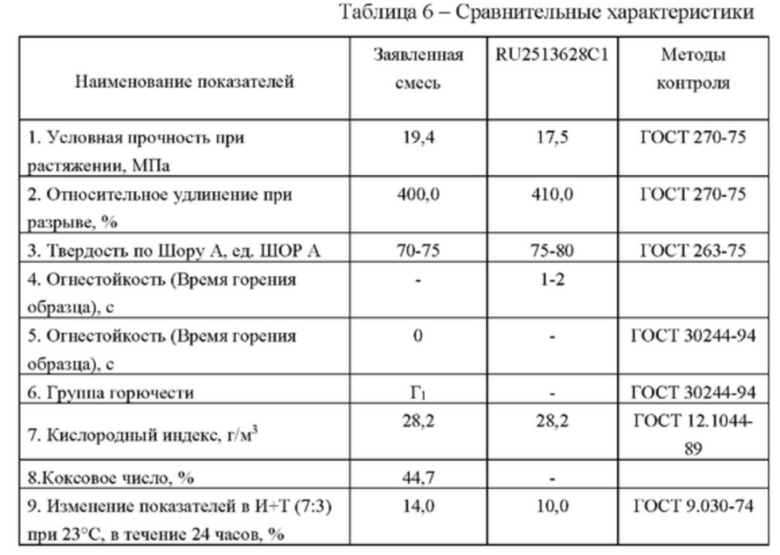

Далее в таблице 6 приведены сравнительные характеристики заявленной резиновой смеси и наиболее близкого аналога (RU2513628C1)

Для определения коксового числа, предварительно взвешенный образец помещался в муфельную печь на 30 минут при 600°С. Затем образец извлекался, охлаждался при температуре 25°С и снова взвешивался. Коксовое число вычислялось по остаточной массе относительно исходного веса образца.

Из таблицы 6 следует, что заявленное изобретение на основе хлоропренового каучука обладает повышенными упруго-прочностными свойствами по сравнению с наиболее близким аналогом, более высокой огнестойкостью (меньшим временем горения образца), высоким значением кислородного индекса и коксового числа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2010 |

|

RU2457953C1 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ | 2012 |

|

RU2496647C1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ МАТЕРИАЛ | 2011 |

|

RU2469867C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| ТЕПЛООТРАЖАЮЩИЙ ОГНЕСТОЙКИЙ СЛОИСТЫЙ РЕЗИНОТКАНЕВЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ХЛОРОПРЕНОВОГО КАУЧУКА С БАРЬЕРНЫМ СЛОЕМ | 2012 |

|

RU2489265C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ С УЛУЧШЕННЫМИ АНТИФРИКЦИОННЫМИ СВОЙСТВАМИ | 2018 |

|

RU2692316C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2472821C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2513628C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2014 |

|

RU2553908C1 |

Изобретение относится к области получения огнестойких резиновых смесей и может быть использовано в нефтеперерабатывающей, горнодобывающей промышленности, а также в системах пожаротушения. Описана смесь огнестойкая резиновая для нефтеперерабатывающей, горнодобывающей промышленности, а также систем пожаротушения, включающая хлоропреновый каучук, вулканизирующую группу, наполнитель, пластификаторы-антипирены, при этом в качестве вулканизирующей группы используются сера, ускоритель CBS, магнезия жженая и белила цинковые, в качестве наполнителя - гидросиликат магния, а в качестве пластификаторов-антипиренов - хлорпарафин и трихлорпропилфосфат, при следующем соотношении компонентов, мас.ч.: хлоропреновый каучук - 100; сера - 1,6; ускоритель CBS - 1,6; магнезия жженая - 2,4; белила цинковые - 5,2; гидросиликат магния - 224,6; хлорпарафин - 32,8; трихлорпропилфосфат - 7,2. Технический результат - улучшение упругопрочностных показателей, повышенная огнестойкость и высокие значения кислородного индекса и коксового числа. 6 табл.

Смесь огнестойкая резиновая для нефтеперерабатывающей, горнодобывающей промышленности, а также систем пожаротушения, включающая хлоропреновый каучук, вулканизирующую группу, наполнитель, пластификаторы-антипирены, при этом в качестве вулканизирующей группы используются сера, ускоритель CBS, магнезия жженая и белила цинковые, в качестве наполнителя – гидросиликат магния, а в качестве пластификаторов-антипиренов – хлорпарафин и трихлорпропилфосфат, при следующем соотношении компонентов, мас.ч.:

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2513628C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| Резиновая смесь | 2016 |

|

RU2617101C1 |

| CN 104927139 A, 23.09.2015 | |||

| JP 10077478 A, 24.03.1998. | |||

Авторы

Даты

2024-10-02—Публикация

2023-12-29—Подача