Область техники, к которой относится изобретение

Изобретение относится к блок-сополимерным композициям для полимерно-битумных смесей, которые, в частности, применяют в сегменте мягкой кровли для производства самоклеящихся мембран.

Полимерно-битумные смеси по изобретению обладают повышенными адгезионными свойствами, а именно повышенным показателем нагрузки при максимальном удлинении при раздире клеевого соединения полимерно-битумных смесей, а также увеличенным усилием при растяжении и низкой динамической вязкостью в условиях переработки.

Уровень техники

Одним из главных компонентов для производства мягкой кровли - водоустойчивых гибких мембран и черепицы - является битум - смесь тяжелых углеводородов, содержащих конденсированные ароматические (асфальтены), нафтеновые группы (смолы), а также масла - достаточно олигомерные углеводороды алифатического, нафтенового и ароматического рядов с высокой температурой кипения.

Битум - гидрофобный материал и выполняет в мягкой кровле, главным образом, изолирующую функцию, более того обеспечивает прочность, гибкость и упругость кровле во всем интервале рабочих температур. Тем не менее, для обеспечения долгого срока эксплуатации мягкой кровли и устойчивости к влиянию внешней среды, а также хороших эксплуатационных характеристик очень важны такие свойства битума, как стабильность к высоким температурам (выражается в высокой температуре размягчения), стабильность к растрескиванию при низких температурах (низкие температуры хрупкости и гибкости), пенетрация, эластичность, а также адгезия к используемой поверхности, в том числе и к другим листам мягкой кровли. Изготовление мягкой кровли из битума облегчается при невысокой вязкости битума (хорошая технологичность). Все эти ключевые свойства битума возможно регулировать путем модификации различными полимерными добавками, в частности, бутадиен-стирольными блок-сополимерами.

Модификация кровельных битумов бутадиен-стирольными блок-сополимерами позволяет повысить температуру размягчения, снизить температуры хрупкости и гибкости, расширив, таким образом, температурный диапазон эксплуатации битума. Полимерная добавка в виде бутадиен-стирольного блок-сополимера позволяет получить трехмерную пространственную структурную сетку в битуме, которая обладает достаточно высокой прочностью и обеспечивает улучшение ключевых эксплуатационных характеристик, как указано выше. При этом в зависимости от применяемой полимерной добавки можно значительно повысить эластичность битума, оптимизировать показатели пенетрации, адгезии и когезионной прочности.

Возможности улучшения свойств кровельного битума при его модификации бутадиен-стирольными блок-сополимерами довольно широко раскрыты в патентной литературе. Так в документе US5798401 (Shell Oil, 25.08.1998) показано, что при модификации битума бутадиен-стирольным блок-сополимером благодаря определенному содержанию 1,2-винильных звеньев в эластичном блоке (более 25%) улучшается стабильность как к высоким, так и к низким температурам, более того, заметно повысилась устойчивость модифицированного битума к расслаиванию. Недостатком данного изобретения является использование дорогих сшивающих агентов с эпоксидными группами на основе экологически опасного бисфенола А.

В документах RU 2471833 (Kraton Polymers, 10.01.2013) и RU 2405797 (Kraton Polymers Research, 10.12.2010) описана модификация битума бутадиен-стирольными блок-сополимерами с радиальной и/или линейной структурами. Причем в указанных бутадиен-стирольных сополимерах соотношение диблок-сополимерной компоненты к триблок-сополимерной более чем 1:1. Такое соотношение в совокупности с указанными в документах молекулярно-массовыми характеристиками и микроструктурой блок-сополимеров обеспечивает улучшение усталостных и технологических характеристик модифицированного битума, повышает стойкость к необратимым деформациям. При этом в документах RU 2471833 и RU 2405797 указано повышенное содержание 1,2-винильных звеньев в полидиеновых блоках блок-сополимеров. В документе RU 2471833 для синтеза блок-сополимера в предпочтительном варианте используется втор-бутиллитий, который является дорогим и пожароопасным компонентом и отличается нестабильностью. Согласно RU 2405797 блок-сополимер характеризуется индексом расплава ПТР (показатель текучести расплава) более 15 г/мин при 200°С и нагрузке 5 кг. Блок-сополимеры с подобными значениями ПТР отличаются низкой технологичностью в процессе их производства - возникают проблемы с агломерацией крошки и гранул при дегазации, выделении и сушке.

Способ повышения адгезии с одновременным ростом когезионной прочности при модификации композиций бутадиен-стирольными блок-сополимерами описан в документе US 7297741 (Kraton Polymers, 20.11.2007). Технический результат достигается путем комбинации линейных и радиальных бутадиен-стирольных блок-сополимеров с высокой молекулярной массой: линейный блок-сополимер с молекулярной массой до 250000-800000 дальтон, радиальный блок-сополимер с молекулярной массой до 500000-1500000 дальтон. Также в композицию предлагается добавлять диблочный диен-стирольный блок-сополимер (до 75-80%) с молекулярной массой 180000-250000 дальтон. Однако высокие молекулярные массы блок-сополимеров в составе композиции при применении для модификации кровельного битума с высокой вероятностью приведут к значительному росту динамической вязкости битумных смесей, и, следовательно, к снижению технологичности и ухудшению качества нанесения битумного покрытия на подложку.

В патенте RU 2458091 (Kraton Polymers, 10.08.2012) раскрыт способ получения модифицированной полимером композиции битумного вяжущего. Для модификации применяют композиции блок-сополимера, в которых блок-сополимеры содержат, по меньшей мере, один моновинилароматический блок S и по меньшей мере один полибутадиеновый блок B1, имеющий содержание винила менее 15%, и по меньшей мере один полибутадиеновый блок B2, имеющий содержание винила более 25%. В качестве технического результата отмечается улучшение пластичности модифицированного битумного вяжущего, а также отсутствие необходимости добавления сшивающих агентов (серы и т.п.) в процессе модификации битума. Указанные в документе блок-сополимеры формулы S-B1-B2 получают последовательной полимеризацией со ступенчатой подачей мономеров и электронодоноров в процессе синтеза. Такая подача мономеров и электронодоноров усложняет управление процессом полимеризации и увеличивает продолжительность синтеза, что негативно отразится как на качестве полимера, так и на его стоимости.

В документах RU 2700050 (Dynasol Elastomeros, 12.09.2019), US 8981008 (Dynasol Elastomeros, 17.03.2015) и US 10640639 (Asahi Kasei Kabushiki Kaisha, 05.05.2020) описаны диен-стирольные блок-сополимеры со статистическими сополимерными блоками, содержащими диеновые и стирольные звенья. В указанных документах отмечено, что присутствие эластичного блока в блок-сополимере позволяет улучшить потребительские характеристики как самого полимера, так соответствующих компаундов и полимерно-битумных композиций. Однако в примерах конкретного исполнения не отмечено прямого влияния на повышение адгезионных характеристик полимерно-битумных композиций для дорожного и кровельного применений, не отмечено повышенной липкости (адгезии) в клеях расплавах чувствительных к давлению, более того, липкость, наоборот, несколько снизилась в сравнении с контрольным опытом.

Известен прием для повышения технологичности модифицированных битумных композиций за счет снижения их динамической вязкости, описанный в документе US 10767033 (Kraton Polymers, 08.09.2020). Добиваются указанного результата за счет применения блок-сополимерной композиции с высокой вязкостью (молекулярной массой) на стадии производства битумной композиции. При этом в процессе приготовления битума происходит фрагментация молекул блок-сополимера, что приводит к низкой динамической вязкости модифицированных битумных композиций. Фрагментация молекул в процессе приготовления битума обеспечивается применением на стадии синтеза блок-сополимера специальных сшивающих агентов - производных ароматических карбоновых кислот. Такой подход несет в себе следующие существенные недостатки: при фрагментации молекул разрушается, главным образом, триблочная структура полимера, которая отвечает за когезионную прочность клеевого соединения между листами мягкой кровли. При этом при различных температурах степень фрагментации и, следовательно, изменение вязкости битумной композиции и падение когезионной прочности может изменяться в широких пределах, причем случайным непрогнозируемым образом.

Из уровня техники известно, что при модификации битума диен-стирольными блок-сополимерами достаточно сложно за короткий промежуток времени достигнуть равномерного распределения блок-сополимерного модификатора в битуме. Необходимо применять интенсивное перемешивание при высоких температурах в течение долгого времени, что чревато термическим старением битума и блок-сополимерного модификатора и не достижением целевых свойств. Для решения этой проблемы в документе US 2005137295 (Kraton Polymers, 23.06.2005) предложена блок-сополимерная композиция с высоким содержанием диблочного сополимера, что обеспечивает быстрое распределение блок-сополимера в битуме и низкую динамическую вязкость модифицированного битума. При этом, во избежание проблем слеживания такой блок-сополимерной композиции при хранении, предлагается использовать специальные компоненты - антислеживатели - в концентрациях до 10% на количество блок-сополимера. Таким образом, предложенная структура блок-сополимера приводит к необходимости использовать специальные добавки для предотвращения слеживания, что является существенным недостатком, так как присутствие такой добавки, в свою очередь, может негативно влиять на характеристики модифицированного битума.

Другим способом достижения равномерного распределения блок-сополимерных модификаторов в битуме является приготовление эмульсий на основе битума. Но при этом возникает проблема сохранения стабильности эмульсии при хранении, так как такие системы имеют склонность к расслоению, коагуляции и т.п. С целью решения этой проблемы в документе RU 2459845 (Kraton Polymers, 27.08.2012) предложено применять в составе битумной эмульсии блок-сополимерную композицию с высоким содержанием диблочного сополимера и содержанием 1,2-звеньев в диапазоне 35-80%. Однако при использовании блок-сополимерной композиции указанной структуры динамическая вязкость битумной эмульсии значительно растет в сравнении с эмульсией на основе немодифицированного битума. Высокая динамическая вязкость битумных эмульсий (более 2000-2500 МПа×с) может негативно повлиять на технологичность их применения: затрудненное перемешивание в асфальте, сниженная смачивающая способность эмульсии.

Наиболее близким по технической сущности и достигаемому результату к заявленному изобретению является описанная в документе US 6759454 (Kraton Polymers, 06.07.2004) полимерно-битумная композиция, модифицированная добавлением 0,5-25 мас. % диен-стирольного блок-сополимера, в эластичном блоке которого от 10 до 75% стирольных звеньев. При этом молекулярная масса винилароматического блока А составляет 3000-60000 дальтон, эластичного блока А/В 30000-300000 дальтон, общее содержание связанного стирола в блок-сополимере - 20-80%, а активные цепи полимера могут быть функционализированы взаимодействием с такими реагентами, как СО2 или/и этиленоксидом. Техническим результатом изобретения является получение полимерно-битумной композиции с улучшенной стабильностью, устойчивостью к термическому старению и улучшенной вязкостью, что позволяет применять такую композицию для строительства дорог, в производстве кровельных материалов, клеев, подложек для ковров, покрытиях для труб. Недостатками данного решения является повышенное содержание стирольных (более 10%) и 1,2-винильных (в диапазоне 20-80% от общего содержания диена) звеньев, поскольку это приводит к росту температуры стеклования Tg эластичного блока. Диапазон температур стеклования Tg согласно документу US6759454 составляет -60 до +10°С, что значительно выше типичного значения температур стеклования блок-сополимеров (от -85 до -95°С), применяемых в кровельных материалах, и что ограничивает применение описанных в патенте битумных композиций: при повышенной Tg эластичного блока ухудшаются низкотемпературные свойства полимерно-битумной композиции, повышается хрупкость, уменьшается диапазон эксплуатационных температур.

Раскрытие изобретения

Задачей настоящего изобретения является улучшение адгезионных свойств полимерно-битумных смесей для кровельных материалов, а именно повышение степени их адгезии в сравнении с прототипом.

Поставленная задача решается за счет введения в состав битумных смесей блок-сополимерной композиции по изобретению.

Настоящее изобретение раскрывает бутадиен-стирольную блок-сополимерную композицию для полимерно-битумных смесей, содержащую в расчете на 100 мас. % блок-сополимерной композиции:

1) 0-5,0 мас. % свободного гомополистирола;

2) 65,0-75,0 мас. % общего содержания диблок-сополимера, из которого 25,0 -74,95 мас. % диблок-сополимера формулы А-(А/В) и 0,05-40,0 мас. % функционализированного диблок-сополимера формулы А-(А/В)-Fn;

3) 20-35 мас. % сшитого триблок-сополимера (А-A/В)2Х,

где А - полистирольный блок, А/В - статистический сополимерный блок стирола и бутадиена, Fn - функциональная группа, X - остаток двухлучевого сшивающего агента.

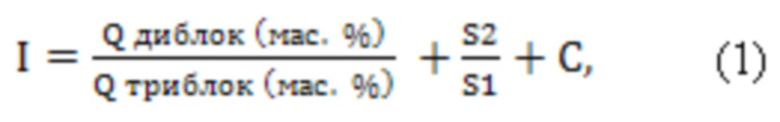

Полученная по изобретению бутадиен-стирольная блок-сополимерная композиция для полимерно-битумных смесей характеризуется индексом адгезии I в диапазоне от 3,0 до 6,0, определенным в соответствии с формулой 1:

где Q диблок и Q триблок - общее содержание диблок-сополимера и триблок-сополимера соответственно, мас. %; S1 - площадь сигнала (орто)-протонов блочных полистирольных звеньев в 1H-ЯМР спектре блок-сополимерной композиции и S2 - площадь сигнала суммы (мета, пара)-протонов блочных полистирольных звеньев и (орто, мета, пара)-протонов статистически распределенных стирольных звеньев сополимерного блока А/В 1H-ЯМР спектре блок-сополимерной композиции. С - безразмерная величина, численно равная содержанию функционализированного диблок-сополимера.

Еще в одном своем аспекте настоящее изобретение относится к способу получения бутадиен-стирольной блок-сополимерной композиции для полимерно-битумных смесей, который осуществляют полимеризацией стирола и бутадиена в органическом растворителе с применением инициатора, электронодонорной добавки, функционализирующего и сшивающего агентов, включая следующие стадии:

1) полимеризация стирола в органическом растворителе с применением инициатора и электронодонорной добавки с получением активного полистирольного блока А;

2) добавление к активному полистирольному блоку А, полученному на стадии (1) бутадиена и стирола для получения диблок-сополимера А-(А/В) со статистическим распределением стирольных звеньев в блоке A/B;

3) добавление к блок-сополимеру, полученному на стадии (2) функционализирующего и двухлучевого сшивающего агентов с получением функционализированного диблок-сополимера А-(А/В)-Fn и сшитого триблок-сополимера (А-A/В)2Х;

4) выделение, дегазация и сушка полученной блок-сополимерной композиции.

Также еще в одном своем аспекте изобретение раскрывает полимерно-битумную смесь для кровли, содержащую 90-98 мас. % битума и 2-10 мас. % бутадиен-стирольной блок-сополимерной композиции по изобретению.

Кроме того, настоящее изобретение относится к применению полимерно-битумной смеси по изобретению в кровельных материалах.

Технический результат изобретения заключается в повышении адгезионных свойств полимерно-битумной смеси, в частности, повышении показателей нагрузки при максимальном удлинении при раздире клеевого соединения полимерно-битумных смесей, который увеличился более чем на 35 Н/5 см, и повышении усилия при растяжении полимерно-битумной смеси более чем на 29 Н в сравнении с прототипом. При этом в полимерно-битумных смесях сохраняется баланс между адгезионными и когезионными свойствами: повышение сцепления между листами мягкой черепицы за счет повышения как адгезионных свойств, так и прочности клеевого соединения (когезии). Кроме того, важным результатом является достижение хорошей технологичности полимерно-битумных композиций по изобретению за счет удержания динамической вязкости полимерно-битумных композиций на оптимально низком уровне в диапазоне операционных температур.

Под термином «свободный гомополистирол» в контексте настоящего изобретения подразумевается гомополистирол, присутствующий в составе композиции, но не являющийся частью диблок-сополимера или триблок-сополимера.

Бутадиен-стирольная блок-сополимерная композиция для полимерно-битумных смесей согласно настоящему изобретению содержит от 0 до 5,0 мас. % свободного гомополистирола. Причиной формирования свободного гомополистирола являются примеси в сопряженном диене, которые дезактивируют дальнейшую полимеризацию полистирольного блока, образуя свободный гомополистирол. Однако авторами настоящего изобретения было отмечено, что в составе блок-сополимерной композиции допустимо содержание до 5,0 мас. % свободного гомополистирола без ухудшения свойств блок-сополимерной композиции или полимерно-битумных смесей на его основе. На достижение заявленного технического результата указанное количество гомополистирола не влияет. Предпочтительно содержание гомополистирола составляет 0-3,0 мас. %, наиболее предпочтительно 0-1,0 мас. %.

Бутадиен-стирольная блок-сополимерная композиция для полимерно-битумных смесей содержит 65-75 мас. % от общего количества диблок-сополимера, из которого 25,0-74,95 мас. % диблок-сополимера формулы А-(А/В) и 0,05-40,0 мас. % функционализированного диблок-сополимера формулы А-(А/В)-Fn. Предпочтительно общее содержание диблок-сополимера в составе композиции составляет 70-73 мас. %, наиболее предпочтительно 70-72 мас. %. При увеличении общего содержания диблок-сополимера более 75 мас. % отмечается падение связности сетки из доменов полистирола, как следствие, снижаются прочностные характеристики полимерно-битумной композиции. При снижении общего содержания диблок-сополимера до значений менее 65 мас. %, отмечается ухудшение адгезионных характеристик и рост динамической вязкости полимерно-битумных смесей.

Содержание функционализированного диблок-сополимера А-(А/В)-Fn в составе бутадиен-стирольной блок-сополимерной композиции составляет 0,05-40,00 мас. %., предпочтительно 0,05-35,00 мас. %, более предпочтительно 0,05-30,00 мас. %, в самом предпочтительном варианте осуществления изобретения 0,05-25,00 мас. %. Авторами настоящего изобретения было отмечено, что за счет присутствия функционализированного диблок-сополимера в составе блок-сополимерной композиции удалось добиться улучшения адгезионных свойств полимерно-битумных смесей. Указанное улучшение достигнуто благодаря повышению сродства функциональных групп к склеиваемым поверхностям. Содержание функционализированного диблок-сополимера свыше 40,00 мас. % нежелательно, поскольку приводит к излишней степени сшивки и росту динамической вязкости, что снижает технологичность полимерно-битумных смесей.

Функционализирующий агент и методы функционализации для получения функционализированного диблок-сополимера выбраны таким образом, чтобы функциональная группа присоединялась к концу растущей полимерной молекулы, обрывая процесс полимеризации. При этом при функционализации диблок-сополимера не происходит сшивка или разветвление полимерных цепей. Авторами настоящего изобретения было отмечено, что наличие функциональных групп в блок-сополимере положительно сказывается на скорости и гомогенности распределения полимерной композиции в битуме, на адгезионных свойствах полимерно-битумных смесей за счет повышенного сродства к поверхности, а также помогает выдерживать оптимальный с точки зрения последующего применения диапазон вязкости полимерно-битумной композиции за счет взаимодействия между частицами битума и функциональными группами.

Функционализирующий агент предпочтительно может быть выбран из группы винилсиланов, содержащих алкокси- или аминогруппы, наиболее предпочтительными к применению являются: диметил(диметиламино)винилсилан, бис(диметиламино)винилметилсилан, бис(диметиламино)дивинилсилан, винилтриметоксисилан, винилтрибутоксисилан и винилтриизопропоксисилан.

Бутадиен-стирольная блок-сополимерная композиция для полимерно-битумных смесей в соответствии с настоящим изобретением содержит 20-35 мас. % сшитого триблок-сополимера (А-A/В)2Х, предпочтительно 20-33 мас. %, наиболее предпочтительно 21-26 мас. %. Сшивающий агент для получения сшитого триблок-сополимера выбирают из двухлучевых сшивающих агентов, предпочтительно из группы дихлорсиланов, содержащих алкильные или арильные заместители, наиболее предпочтительными к применению в качестве сшивающего агента являются: диметилдихлорсилан (ДМДХС), дифенилдихлорсилан (ДФДХС), дибутилдихлорсилан (ДБДХС), дихлородигексилсилан (ДХДГС), дихлоробис(4-этилфенил)силан (ДХЭФС) и дихлоробис(4-бутилфенил)силан (ДХБФС).

Диапазоны содержания триблок-сополимера и диблок-сополимера в составе композиции обеспечивают баланс адгезионных и когезионных свойств полимерно-битумных смесей.

В контексте настоящего изобретения под термином «адгезия» подразумевают способность самоклеящейся композиции к сцеплению с поверхностью основания.

Термин «когезия» означает прочность образующегося клеевого соединения и его способность противостоять внешнему воздействию.

При увеличении содержания диблок-сополимера в составе композиции выше предложенного диапазона, самоклеящаяся полимерно-битумная смесь приобретает излишнюю липкость, при этом прочность клеевого соединения (когезия) снижается. При увеличении содержания триблок-сополимера в составе блок-сополимерной композиции выше предложенного по изобретению диапазона снижается адгезия, а также снижается технологичность самоклеящейся полимерно-битумной смеси (растет вязкость).

Блок-сополимерная композиция по изобретению содержит в своей структуре сополимерные блоки A/B со статистически распределенными стирольными звеньями. Содержание статистически распределенных стирольных звеньев относительно блочного полистирола в составе блок-сополимерной композиции характеризуется отношением S2/S1, где S1 - площадь сигнала, который находится в диапазоне химического сдвига протонов δ = 6,3-6,8 ppm относительно сигнала протонов тетраметилсилана, и соответствует (орто)-протонам блочных полистирольных звеньев в 1H-ЯМР спектре блок-сополимерной композиции и S2 - площадь сигнала суммы (мета, пара)-протонов блочных полистирольных звеньев и (орто, мета, пара)-протонов статистически распределенных стирольных звеньев сополимерного блока А/В, который находится в диапазоне химического сдвига протонов δ=6,9-7,4 ppm относительно сигнала протонов тетраметилсилана в 1H-ЯМР спектре блок-сополимерной композиции. Диапазон допустимых значений отношения S2/S1 не ограничен, но должен быть таким, чтобы значения индекса адгезии I находились в диапазоне от 3,0 до 6,0.

Как отмечалось в патентно-литературных источниках, наличие статистически распределенных стирольных звеньев помогает улучшить потребительские свойства полимера и полимерно-битумных композиций. В частности, авторами настоящего изобретения было установлено, что присутствие статистически распределенных стирольных звеньев в сополимерном блоке А/B улучшает адгезионные свойства полимерно-битумных смесей. Причем, авторами установлено, что для достижения указанных улучшенных потребительских свойств достаточно добиться содержания не менее 1% статистически распределенного сополимерного блока на блок-сополимер. Предположительно, это улучшение достигается за счет изменения полярности эластичного диенового блока путем включения более полярных стирольных молекул. Также наличие в эластичном блоке ароматических групп стирольных мономеров улучшает сродство блок-сополимерной композиции к битуму за счет взаимодействия этих заместителей с ароматическими группами в самом битуме.

Бутадиен-стирольная блок-сополимерная композиция по изобретению характеризуется индексом адгезии I от 3,0 до 6,0, предпочтительно от 3,3 до 5,8, наиболее предпочтительно от 3,5 до 5,5, рассчитанным в соответствии с формулой 1:

Как было установлено авторами настоящего изобретения, бутадиен-стирольная блок-сополимерная композиция по изобретению, для которой характерны значения индекса адгезии в пределах указанного диапазона, обеспечивает наилучшие показатели адгезии в полимерно-битумных смесях. Важно, что этом в полимерно-битумных смесях сохраняется баланс между адгезионными и когезионными свойствами. Авторами было отмечено, что при более низких значениях индекса адгезионные свойства полимерно-битумной смеси недостаточны для целей применения в кровельном сегменте: листы мягкой кровли будут непрочно крепиться друг к другу. Увеличение значения индекса выше указанного диапазона возможно, однако чрезмерное увеличение адгезионных свойств полимерно-битумной смеси приведет к повышенному сцеплению между листами мягкой кровли и защитным слоем, что затруднит удаление защитного слоя и возможность корректировки позиции уже наложенных листов мягкой кровли друг относительно друга. Поэтому в данном сегменте применения крайне важен баланс адгезионных и когезионных свойств полимерно-битумных смесей.

Бутадиен-стирольная блок-сополимерная композиция в соответствии с настоящим изобретением получена полимеризацией стирола, однако для достижения заявленного технического результата допустимо применение иных моновинилароматических углеводородов. Также согласно настоящему изобретению применяют бутадиен, конкретно 1,3-бутадиен, однако допустимо применение иных сопряженных диенов.

В частности, в соответствии с настоящим изобретением допустимо в качестве моновинилароматических углеводородов использовать стирол, о-метилстирол, п-метилстирол, п-трет-бутилстирол, 2,4-диметилстирол, винилтолуол, винилнафталин, винилксилол, α-метилстирол и/или их смеси.

Содержание моновилароматического углеводорода в блок-сополимерной композиции варьируется в зависимости от целей конечного потребителя. Авторы изобретения отмечают, что для полимерно-битумных смесей для кровельного применения самым распространенным и подходящим под нужды разных потребителей является блок-сополимер с содержанием моновинилароматического углеводорода в диапазоне от 30,0 до 33,5 мас. %, предпочтительно от 30,0 до 33 мас. % и наиболее предпочтительно от 30,0 до 32,5 мас. % в расчете на общую массу блок-сополимера.

В качестве сопряженных диенов согласно изобретению можно применять 1,3- бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, пиперилен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 4,5-диэтил-1,3-октадиен, фенил-1,3-бутадиен, 2,3-диэтил-1,3-бутадиен, 2,3-ди-н-пропил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен и/или их смеси.

Предпочтительными сопряженными диенами являются 1,3-бутадиен и изопрен, причем 1,3-бутадиен является наиболее предпочтительным.

Для полимерно-битумных смесей для кровельного применения самым распространенным и подходящим под нужды разных потребителей является блок-сополимер с содержанием сопряженного диена в диапазоне от 66,5 до 70,0 мас. %, предпочтительно от 67,0 до 70,0 мас. % и наиболее предпочтительно от 67,5 до 70,0 мас. % в расчете на общую массу блок-сополимера.

Согласно настоящему изобретению полимеризацию проводят в среде углеводородного растворителя. В качестве углеводородного растворителя используют алифатические, ароматические растворители или их смеси. В контексте настоящего изобретения наиболее подходящими к применению являются гексан, толуол, циклогексан. Наиболее предпочтительно использовать углеводородный растворитель, представляющий собой смесь циклогексана и нефраса в соотношении (65-75)/(30-35), где нефрас представляет собой гексан-гептановую фракцию парафиновых углеводородов деароматизированных бензинов каталитического риформинга с температурными пределами выкипания 65-75°С.

Содержание 1,2-звеньев в блок-сополимерной композиции регулируется введением подходящей электронодонорной добавки и ее дозировками. В качестве наиболее предпочтительной электронодонорной добавки в соответствии с настоящим изобретением используется тетрагидрофуран (ТГФ).

В качестве инициатора полимеризации применяют литийорганический инициатор, а именно: этиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, фениллитий, этиллитий, метиллитий, диметиламинопропиллитий, α-метилстирилдилитий, пирролидид лития, трет-бутилдиметилсилокси-пропиллитий, 2-нафтиллитий, 4-фенилбутиллитий, пропиллитий, изопропиллитий. Наиболее предпочтительно используют н-бутиллитий.

Процесс получения блок-сополимера осуществляют следующим образом:

1) в реактор загружают необходимое количество углеводородного растворителя, электронодонорную добавку, инициатор. После загрузки инициатора добавляют стирол, начальная температура растворителя в наиболее предпочтительном варианте составляет 30-40°С. Таким образом формируют первый «живой» полистирольный блок с активным литием на конце.

2) После стабилизации температуры и давления в реакторе (около 10-40 минут) осуществляют подачу бутадиена и новую порцию стирола. Температура сополимеризации статистического блока наиболее предпочтительно составляет примерно 40-105°С. В результате получают «живой» диблок-сополимер со статистическим распределением стирольных звеньев в диеновом блоке.

3) Для получения триблок-сополимера к «живому» диблок-сополимеру добавляют сшивающий агент в таком количестве, чтобы сшивка была неполной, то есть сшивку проводят таким образом, чтобы в составе блок-сополимерной композиции оставался диблок-сополимер в количестве 65-75 мас. %. Время формирования триблок-сополимера составляет примерно 10-20 минут. Затем добавляют необходимое количество функционализирующего агента и проводят функционализацию для получения функционализированного диблок-сополимера.

Возможно введение сшивающего и функционализирующего агентов одновременно, либо в обратной от вышеуказанной последовательности.

4) Далее полимеризат стопперируют, например, изопропиловым или другим спиртом, или веществом, способным замещать активный литий на водород и стопперировать реакцию полимеризации.

Альтернативно получение функционализированного диблок-сополимера в составе композиции проводят следующим образом: после формирования сшитого триблок-сополимера добавляют расчетное количество стоппера так, чтобы осталось достаточно активных центров для получения требуемой степени функционализации. После нейтрализации стоппером, добавляют необходимое количество функционализирующего агента и проводят процесс функционализации.

После дезактивации активных центров, до начала дегазации, полимеризат стабилизируют любым подходящим антиоксидантом. Подходящая дозировка антиоксиданта выбирается исходя из ряда аспектов, и, как правило, составляет примерно 0,4-0,6 мас. % на полимер. Такая дозировка является достаточной для эффективной стабилизации полимера.

Затем блок-полимер подвергают водно-паровой дегазации - удалению растворителя и последующей сушке. В лабораторных и промышленных условиях для блок-сополимеров

применяют широкий спектр вариантов проводимых дегазаций, формовки и сушки продукта, на сущность предлагаемого изобретения это не влияет.

В соответствии с настоящим изобретением полимерно-битумная смесь для кровли содержит от 90 до 98 мас. %, предпочтительно 90-96 мас. %, наиболее предпочтительно 92-95 мас. % битума, от 2 до 10 мас. %, предпочтительно 4-10 мас. %, наиболее предпочтительно 5-8 мас. % бутадиен-стирольной блок-сополимерной композиции по изобретению.

В одном из вариантов исполнения процесс получения полимерно-битумной смеси осуществляют по следующим способом: в разогретый до температуры не менее 170°С битум добавляют необходимое количество блок-сополимерной композиции. Далее проводят смешение в течение примерно 45 минут с применением насадки, обеспечивающей высокое усилие сдвига, с контролем и поддержанием температуры диспергирования в диапазоне 185±5°С.

Полученная полимерно-битумная смесь идеальна для использования в кровельных материалах, например, таких, как мягкая кровля, мягкая черепица.

Осуществление изобретения

Далее описаны методы испытаний, использованные для оценки свойств блок-сополимерной композиции и полимерно-битумной смеси, полученных заявленным способом.

1) Молекулярно-массовые характеристики образцов блок-сополимеров определяли методом гель-проникающей хроматографии по внутренней методике. Измерения проводились на гель-хроматографе Gel-Permeation Chromatography Agilent 1260 Infinity II с последовательно соединенными колонками: 1. PLgel MIXED-C 300×7.5 mm; 2. PLgel MIXED-C 300×7.5 mm; 3. PLgel MIXED-C 300×7.5 mm, а также на гель-хроматографе «Breeze» фирмы «Waters» с рефрактометрическим детектором. Образцы блок-сополимера растворяли в свежеперегнанном тетрагидрофуране, массовая концентрация полимера в растворе 2 мг/мл, универсальная калибровка по полистирольным стандартам. Расчет проводили с использованием констант Марка-Куна-Хаувинка (для блок-сополимеров, содержащих моновинильный ароматический углеводород и сопряженный диен К=0,00041, α=0,693). Условия определения:

- банк из 4-х колонок с высоким разрешением (длиной 300 мм, диаметром 7,8 мм), заполненных стирогелем, HR3, HR4, HR5, HR6, позволяющий анализировать полимеры с молекулярной массой от 500 до 1×107 а.е.м;

- растворитель - тетрагидрофуран, скорость потока – 1 см3/мин;

- температура термостата колонок и рефрактометра - 30°С.

2) Определение динамической вязкости по Брукфильду полимерно-битумной смеси заключалось в следующем: к шпинделю (например, цилиндру), вращающемуся в специальном контейнере с испытуемым образцом, прикладывали вращающий момент и измеряли относительное сопротивление шпинделя вращению и, следовательно, динамическую вязкость образца полимерно-битумной смеси.

3) Нагрузку при максимальном удлинении определяли в соответствии с ГОСТ 32316.1.

4) Усилие при растяжении битума при заданной температуре (при 0°C) определяли в соответствии с ГОСТ 33138-2014.

5) Для проведения спектроскопии ядерного магнитного резонанса (ЯМР анализа) использовали ЯМР-спектрометр Brucker Avance III 400 МГц. В качестве растворителей использовали дейтерированный хлороформ или четыреххлористый углерод. Пробоподготовку проводили следующим образом: от 50 до 100 мг образца растворяли в 0,5-0,7 мл растворителя в специальной ампуле для ЯМР анализа. Полученный гомогенный раствор помещали в ЯМР-спектрометр и записывали 1Н-ЯМР спектр при частоте 400 МГц и температуре измерения в диапазоне 25-27°С. Полученный спектр обрабатывали и анализировали с помощью программного обеспечения спектрометра или стороннего программного обеспечения. Для расчета индекса адгезии I в спектрах рассчитывалась площадь S1 сигнала в диапазоне δ(Н) = 6,3-6,8 ppm относительно сигнала протонов тетраметилсилана и площадь S2 сигнала в диапазоне δ(Н)=6,9-7,4 ppm относительно сигнала протонов тетраметилсилана.

Сущность предлагаемого технического решения иллюстрируется приведенными ниже примерами конкретного исполнения, которые призваны проиллюстрировать данное изобретение, но не ограничивают объем притязаний. Специалистам в данной области будет ясно, что оно не ограничивается только ими и того же эффекта можно добиться, применив эквивалентные формулы.

Пример 1. По прототипу (US 6759454)

В реактор, оснащенный перемешивающим устройством и рубашкой для отвода тепла, загружали 3 л растворителя, представляющего собой смесь циклогексана и нефраса в соотношении 75:25 соответственно, затем добавляли 152,32 г стирола, после чего добавляли 3,98 ммоль тетрагидрофурана (ТГФ). После вводили 9,96 ммоль литийорганического инициатора - н-бутиллития. Мольное отношение ТГФ: н-бутиллитий составляло 0,4. Полученную смесь нагревали до 40°С при интенсивности перемешивания 270 об./мин. Полимеризация полистирольного блока длилась 20 мин. Затем, по исчерпании стирола, добавляли 302,37 г 1,3-бутадиена и нагревали реакционную смесь до 75°С. Полимеризация полибутадиенового блока длилась 30 мин (массовое соотношение стирол/бутадиен в блок-сополимере 32,4/67,6 мас. % соответственно). После формирования диблок-сополимера добавляли сшивающий агент диметилдихлорсилан (ДМДХС) в количестве 2,14 ммоль для получения сшитого триблок-сополимера. Общее содержание диблок-сополимера в композиции составляло 75,0 мас. %. Процесс сшивки осуществлялся в течение 10 мин.

Далее реакционную смесь стопперировали изопропиловым спиртом в количестве 9,96 ммоль в течение 10 минут и для стабилизации добавляли 0,6 мас. % антиоксиданта. Готовый полимер выделяли посредством водно-паровой дегазации.

Процесс получения полимерно-битумной смеси осуществляли по следующей методике: в разогретый до температуры не менее 170°С битум в количестве 90 мас. % добавляли 10 мас. % полимера. Дальнейшее смешение осуществляли в течение 45 минут с применением насадки обеспечивающей высокое усилие сдвига с контролем и поддержанием температуры диспергирования в диапазоне 185±5°С для исключения перегрева полимерно-битумной смеси.

Свойства полученного блок-сополимера представлены в табл. 1, свойства полимерно-битумной смеси представлены в табл. 2.

Пример 2. По изобретению

В реактор, оснащенный перемешивающим устройством и рубашкой для отвода тепла, к 3 л смеси циклогексана и нефраса в соотношении 75:25 соответственно добавляли 150,80 г стирола, после чего добавляли 3,77 ммоль тетрагидрофурана (ТГФ). Затем добавляли 9,96 ммоль литийорганического инициатора - н-бутиллития. Мольное отношение ТГФ: н-бутиллитий составляло 0,4. Смесь в реакторе нагревали до 40°С при интенсивности перемешивания 270 об/мин. Полимеризация первого блока длилась 20 мин. Затем по исчерпании мономера (стирола) для получения статистического сополимерного блока добавляли 302,37 г 1,3-бутадиена и 1,52 г стирола и нагревали реакционную смесь до 75°С. Полимеризация второго блока длилась 30 мин (массовое соотношение стирол/бутадиен в блок-сополимерной композиции составляло 31,5/68,5 мас. %). После формирования диблок-сополимера со статистически распределенным стиролом в реакционную смесь добавляли сшивающий агент - ДМДХС в количестве 2,14 ммоль. Процесс сшивки проводили в течение 10 мин. Общее содержание диблок-сополимера в композиции составляло 75,0 мас. %. Далее добавляли функционализирующий агент - винилтриизопропоксисилан в количестве 0,01 ммоль. Процесс функционализации осуществляли в течение 10 мин. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 0,08 мас. %.

Далее реакционную смесь стопперировали изопропиловым спиртом в количестве 9,96 ммоль в течение 10 минут и стабилизировали антиоксидантом в количестве 0,6 мас. %. Готовый полимер выделяли посредством водно-паровой дегазации.

Процесс получения полимерно-битумной смеси осуществляли по следующей методике: в разогретый до температуры не менее 170°С битум в количестве 98 мас. % добавляли 2 мас. % полимера. Дальнейшее смешение осуществляли в течение 45 минут с применением насадки обеспечивающей высокое усилие сдвига с контролем и поддержанием температуры диспергирования в диапазоне 185±5°С для исключения перегрева полимерно-битумной смеси.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 3. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 2 с тем отличием, что для получения первого полистирольного блока применяли 144,70 г стирола. Для получения статистического сополимерного блока добавляли 302,37 г 1,3-бутадиена и 7,62 г стирола. В качестве сшивающего агента применяли дифенилдихлорсилан (ДФДХС) в дозировке 2,56 ммоль. Общее содержание диблок-сополимера в композиции составляло 70,0 мас. %. В качестве функционализирующего агента использовали бис(диметиламино)винилметилсилан в количестве 3,07 ммоль. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 31,5 мас.%.

Получение полимерно-битумной смеси проводили аналогично примеру 2 с тем отличием, что количество блок-сополимерной композиции составляло 7,0 мас.%, количество битума - 93,0 мас. %.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 4. По изобретению

Синтез блок-сополимерной композиции проводили аналогично примеру 3 с тем отличием, что для первого полистирольного блока применяли 135,05 г стирола, а для получения статистического сополимерного блока добавляли 304,65 г 1,3-бутадиена и стирол в количестве 15,01 г. Массовое соотношение стирол/бутадиен составляло 33,0/67,0 мас. %. Количество сшивающего агента - 2,36 ммоль. Общее содержание диблок-сополимера в композиции составляло 73,0 мас. %. Далее добавляли функционализирующий агент в количестве 1,36 ммоль. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 14,6 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2 с тем отличием, что количество блок-сополимерной композиции составляло 8,0 мас. %.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 5. Сравнительный

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 2 с тем отличием, что блок-сополимеры, входящие в состав композиции не содержали статистически распределенного стирола. Стирола для первого полистирольного блока применяли в количестве 131,86 г. Затем по исчерпании стирола, добавляли 322,84 г 1,3-бутадиена без добавления стирола для статистического сополимерного блока. Массовое соотношение составляло стирол/бутадиен 29,0/71,0 мас. %. Количество сшивающего агента - 2,56 ммоль. Общее содержание диблок-сополимера в композиции составляло 70,0 мас. %. Далее добавляли функционализирующий агент - бис(диметиламино)винилметилсилан в количестве 3,41 ммоль. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 35,0 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 6. Сравнительный

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 4 с тем отличием, что для получения первого полистирольного блока применяли 137,09 г стирола. Затем по исчерпании стирола для получения статистического сополимерного блока добавляли 302,37 г 1,3-бутадиена и 16,45 г стирола. Массовое соотношение стирол/бутадиен составляло 32,5/67,5 мас. %. Количество сшивающего агента - 1,48 ммоль. Общее содержание диблок-сополимера в композиции составляло 83,0 мас. %. В качестве функционализирующего агента использовали винилтриизопропоксисилан в количестве 3,41 ммоль. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 41,5 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2 с тем отличием, что количество блок-сополимерной композиции составляло 10,0 мас. %.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 7. Сравнительный

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 6 с тем отличием, что для получения первого полистирольного блока применяли 122,36 г стирола. Затем по исчерпании стирола для получения статистического сополимерного блока добавляли 318,74 г 1,3-бутадиена и 13,60 г стирола. Массовое соотношение стирол/бутадиен составляло 29,9/70,1 мас. %. В качестве сшивающего агента применяли ДМДХС в дозировке 2,94 ммоль. Общее содержание диблок-сополимера в композиции составляло 60,0 мас. %. В качестве функционализирующего агента применяли бис(диметиламино)винилметилсилан. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 31,5 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2 с тем отличием, что количество блок-сополимерной композиции составляло 5,0 мас. %.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 8. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 6 с тем отличием, что для получения первого полистирольного блока применяли 137,29 г стирола. Затем по исчерпании стирола для получения статистического сополимерного блока добавляли 316,02 г 1,3-бутадиена и 1,39 г стирола. Массовое соотношение стирол/бутадиен составляло 30,5/69,5 мас. %. В качестве сшивающего агента применяли ДМДХС в дозировке 2,31 ммоль. Общее содержание диблок-сополимера в композиции составляло 74,0 мас. %. Далее добавляли функционализирующий агент в количестве 1,02 ммоль. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 11,1 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 9. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 8 с тем отличием, что для получения первого полистирольного блока применяли 139,53 г стирола. Затем по исчерпании стирола для получения статистического сополимерного блока добавляли 307,83 г 1,3-бутадиена и 7,34 г стирола. Массовое соотношение стирол/бутадиен составляло 32,3/67,7 мас. %. Количество сшивающего агента составляло 2,14 ммоль. Общее содержание диблок-сополимера в композиции составляло 75,0 мас. %. В качестве функционализирующего агента использовали бис(диметиламино)винилметилсилан в количестве 3,41 ммоль. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 40,0 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2 с тем отличием, что количество блок-сополимерной композиции составляло 4,0 мас. %.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 10. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 9 с тем отличием, что для получения первого полистирольного блока применяли 128,91 г стирола. Затем по исчерпании стирола для получения статистического сополимерного блока добавляли 311,47 г 1,3-бутадиена и 14,32 г стирола. Массовое соотношение стирол/бутадиен составляло 31,5/68,5 мас. %. В качестве сшивающего агента применяли ДФДХС в дозировке 2,56 ммоль. Общее содержание диблок-сополимера в композиции составляло 70,0 мас. %. Далее после формирования триблок-сополимера добавляли 2,05 ммоль винилтриизопропоксисилана. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 21,0 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 7.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 11. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 10 с тем отличием, что количество сшивающего агента составляло 2,64 ммоль. Общее содержание диблок-сополимера в композиции составляло 65,0 мас. %. Далее после формирования триблок-сополимера добавляли 0,01 ммоль функционализирующего агента. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 0,05 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 10 с тем отличием, что количество блок-сополимерной композиции составляло 10,0 мас. %.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 12. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 11 с тем отличием, что для получения первого полистирольного блока применяли 121,95 г стирола. Затем по исчерпании стирола для получения статистического сополимерного блока добавляли 319,20 г 1,3-бутадиена и 13,55 г стирола. Массовое соотношение стирол/бутадиен составляло 29,8/70,2 мас. %. В качестве сшивающего агента применяли ДМДХС в дозировке 2,39 ммоль. Общее содержание диблок-сополимера в композиции составляло 72,0 мас. %. Далее после формирования триблок-сополимера добавляли 0,68 ммоль функционализирующего агента. Содержание функционализированного диблок-сополимера в блок-сополимерной композиции составило 7,2 мас. %.

Получение полимерно-битумной смеси проводили аналогично примеру 2.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 13. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 10 с тем отличием, что в качестве сшивающего агента использовали дибутилдихлорсилан (ДБДХС), а в качестве функционализирующего агента -диметил(диметиламино)винилсилан.

Получение полимерно-битумной смеси проводили аналогично примеру 10.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 14. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 4 с тем отличием, что в качестве сшивающего агента использовали дихлородигексилсилан (ДХДГС), а в качестве функционализирующего агента -бис(диметиламино)дивинилсилан.

Получение полимерно-битумной смеси проводили аналогично примеру 4.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 15. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 2 с тем отличием, что в качестве сшивающего агента использовали дихлоробис(4-этилфенил)силан (ДХЭФС), а в качестве функционализирующего агента - винилтриметоксисилан.

Получение полимерно-битумной смеси проводили аналогично примеру 2.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

Пример 16. По изобретению

Синтез бутадиен-стирольной блок-сополимерной композиции проводили аналогично примеру 12 с тем отличием, что в качестве сшивающего агента использовали дихлоробис(4-бутилфенил)силан (ДХБФС), а в качестве функционализирующего агента - винилтрибутоксисилан.

Получение полимерно-битумной смеси проводили аналогично примеру 12.

Свойства полученной блок-сополимерной композиции представлены в табл. 1. Свойства полимерно-битумной смеси представлены в табл. 2.

мас. %

мас. %

мас. %

В примере 5 (сравнительном) блок-сополимер не содержит статистически распределенного стирола.

мас.%

Из табл. 2 очевидно, что полимерно-битумная смесь, полученная по изобретению, отличается улучшенными адгезионными свойствами (показатель нагрузки при максимальном удлинении при раздире клеевого соединения полимерно-битумных смесей увеличился до более 35 Н/5 см, усилие при растяжении полимерно-битумной смеси увеличился более чем на 29 Н). Кроме того, важным результатом при этом является сохранение хорошей технологичности полимерно-битумных композиций по изобретению за счет удержания динамической вязкости полимерно-битумных композиций на оптимально низком уровне (около 1500-1600 МПа×с) в диапазоне операционных температур.

Достигнутые улучшения характеристик полимерно-битумной смеси хорошо заметны на фоне сравнительных примеров. Так, в примерах 5-7 получены блок-сополимерные композиции, не соответствующие диапазонам настоящего изобретения: отсутствие статистически распределенного стирола в блок-сополимере (пример 5), содержание общего диблок-сополимера выше 75 мас. % (пример 6) и ниже 65 мас. % (пример 7). Как следствие, в полимерно-битумных смесях, полученных с применением таких блок-сополимерных композиций, не достигается требуемый уровень адгезионных свойств, ключевых для применения в сегменте мягкой кровли для производства самоклеящихся мембран.

| название | год | авторы | номер документа |

|---|---|---|---|

| Блок-сополимерные композиции для полимерно-битумных смесей | 2024 |

|

RU2836908C1 |

| Блок-сополимерная композиция и способ ее получения | 2020 |

|

RU2767539C1 |

| БЛОК-СОПОЛИМЕРЫ С УЛУЧШЕННЫМИ СОЧЕТАНИЯМИ СВОЙСТВ, СПОСОБ ИХ ПОЛУЧЕНИЯ, КОМПОЗИЦИИ НА ИХ ОСНОВЕ | 1994 |

|

RU2162093C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БУТАДИЕН-СТИРОЛЬНЫХ БЛОК-СОПОЛИМЕРОВ И БУТАДИЕН-СТИРОЛЬНАЯ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2233848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОПЕРЕЧНО-СШИТЫХ КОМПОЗИЦИЙ ПОЛИМЕРА И БИТУМА БЕЗ ИСПОЛЬЗОВАНИЯ СШИВАЮЩЕГО АГЕНТА | 2010 |

|

RU2544546C2 |

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2023 |

|

RU2825639C1 |

| Блок-сополимер для полимерно-битумных вяжущих, полимерно-битумные композиции для дорожного строительства | 2022 |

|

RU2803927C1 |

| ВСТРЕЧНО СУЖАЮЩИЕСЯ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ | 2017 |

|

RU2700050C1 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ПОРИСТЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2006 |

|

RU2412965C2 |

| БИТУМНАЯ КОМПОЗИЦИЯ, СПОСОБ ПОВЫШЕНИЯ СРОКА ЭКСПЛУАТАЦИИ БИТУМНОЙ КОМПОЗИЦИИ, ДОРОЖНОЕ ПОКРЫТИЕ | 1996 |

|

RU2194061C2 |

Изобретение относится к бутадиен-стирольным блок-сополимерным композициям для полимерно-битумных смесей. Предложен способ получения бутадиен-стирольной блок-сополимерной композиции полимеризацией стирола и 1,3-бутадиена в углеводородном растворителе, выбранном из алифатических, ароматических растворителей или их смесей, с применением литийорганического инициатора, электронодонорной добавки, функционализирующего и двухлучевого сшивающего агентов, включающий следующие стадии: 1) полимеризация стирола в органическом растворителе с применением инициатора и электронодонорной добавки с получением активного полистирольного блока А; 2) добавление к активному полистирольному блоку А, полученному на стадии (1), 1,3-бутадиена и стирола для получения диблок-сополимера А-(А/В) со статистическим распределением стирольных звеньев в блоке A/B; 3) добавление к блок-сополимеру, полученному на стадии (2), функционализирующего и двухлучевого сшивающего агентов с получением функционализированного диблок-сополимера А-(А/В)-Fn и сшитого триблок-сополимера (А-A/В)2Х, где Fn – функциональная группа, X – остаток двухлучевого сшивающего агента; 4) выделение, дегазация и сушка полученной блок-сополимерной композиции; полимерно-битумная смесь для кровли, содержащая бутадиен-стирольную блок-сополимерную композицию, полученную по предложенному способу, и применение предложенной полимерно-битумной смеси для изготовления кровельных материалов. Технический результат – повышение адгезионных свойств полимерно-битумной смеси и достижение хорошей технологичности полимерно-битумных композиций при сохранении баланса между адгезионными и когезионными свойствами. 3 н. и 1 з.п. ф-лы, 2 табл., 16 пр.

1. Способ получения бутадиен-стирольной блок-сополимерной композиции для полимерно-битумных смесей полимеризацией стирола и 1,3-бутадиена в углеводородном растворителе, выбранном из алифатических, ароматических растворителей или их смесей, с применением литийорганического инициатора, электронодонорной добавки, функционализирующего и двухлучевого сшивающего агентов, включающий следующие стадии:

1) полимеризация стирола в органическом растворителе с применением инициатора и электронодонорной добавки с получением активного полистирольного блока А;

2) добавление к активному полистирольному блоку А, полученному на стадии (1), 1,3-бутадиена и стирола для получения диблок-сополимера А-(А/В) со статистическим распределением стирольных звеньев в блоке A/B;

3) добавление к блок-сополимеру, полученному на стадии (2), функционализирующего и двухлучевого сшивающего агентов с получением функционализированного диблок-сополимера А-(А/В)-Fn и сшитого триблок-сополимера (А-A/В)2Х, где Fn – функциональная группа, X – остаток двухлучевого сшивающего агента;

4) выделение, дегазация и сушка полученной блок-сополимерной композиции.

2. Полимерно-битумная смесь для кровли, содержащая 90-98 мас. % битума и 2-10 мас. % бутадиен-стирольной блок-сополимерной композиции, полученной по п.1 и содержащей функционализированный диблок-сополимер А-(А/В)-Fn и сшитый триблок-сополимер (А-A/В)2Х, где Fn – функциональная группа, X – остаток двухлучевого сшивающего агента.

3. Полимерно-битумная смесь по п.2, содержащая 4-10 мас. %, предпочтительно 5-8 мас. % бутадиен-стирольной блок-сополимерной композиции.

4. Применение полимерно-битумной смеси по п.2 в изготовлении кровельных материалов.

| Блок-сополимерная композиция и способ ее получения | 2020 |

|

RU2767539C1 |

| US 6759454 B2, 06.07.2004 | |||

| RU 2006135349 A, 20.05.2008 | |||

| US 4196115 A1, 01.04.1980 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТОВ | 1999 |

|

RU2172747C1 |

| Приспособление для закрепления обрабатываемых изделий | 1932 |

|

SU31733A1 |

| EP 3350239 B1, 06.11.2019 | |||

| US 8981008, 17.03.2015 | |||

| JP 2002030126 A, 31.01.2002. | |||

Авторы

Даты

2024-10-02—Публикация

2022-11-16—Подача